电池铲运机配定、变量液压系统能量损耗和续航时间的分析计算

2022-11-15安晓波赵天明

安晓波,赵天明

(金诚信矿业管理股份有限公司,北京 101500)

0 概述

随着全球矿业机械化水平的不断提高,地下铲运机已成为地下矿山开采的必备设备。矿山井下通风差,柴油铲运机工作时排出的尾气无法即时排走,造成工作环境恶劣;而传统的电动铲运机带有电缆,远距离施工及转场不便。而随着社会对环境问题的重视,对燃油车的排放要求也越来越高,电池驱动的矿山无轨设备已成为新的发展方向。

采用电池驱动的铲运机(后续简称纯电池铲运机),受限于电池的容量,很难连续工作8 小时(井下轮一个班的时间)。

传统的柴油铲运机大多采用定量液压系统,能量损失大,能耗高,发热量大。笔者所在公司生产的KAT307EV(2020 款)纯电池铲运机,采用传统的定量液压系统。在实际生产过程中,发现150 kW·h电量只能连续工作5小时左右。为减少能耗,延长续航时间,新机型计划采用变量液压系统。本文对配定量液压系统和变量液压系统的电池铲运机的能量损耗和续航时间进行了详细的分析对比。

1 定、变量液压系统的组成及原理

1.1 定量系统

传统的7 吨铲运机液压系统如图1 所示,采用定量液压系统。主要由吸油过滤器、转向齿轮泵(排量37 mL/r)、工作齿轮泵(45 mL)、电机、转向阀、工作多路阀、转向油缸、转斗油缸、动臂油缸、回油过滤器等组成。

图1 定量液压系统

电机用于驱动转向齿轮泵和工作齿轮泵。转向齿轮泵和工作齿轮泵吸取经吸油过滤器过滤后的液压油,并加压排出,为液压系统提供动力。转向齿轮泵通过转向阀优先为转向系统提供动力。转向阀具有过桥功能,即该阀不动作时,可向其他系统供油。在铲装作业时,转向齿轮泵的液压油通过转向阀与工作齿轮泵的液压油合流,共同为工作系统提供液压油。工作多路阀用于控制转斗油缸和动臂油缸的动作。转向油缸用于推动前机架摆动,整车转弯,转斗油缸用于推动铲斗运动,动臂油缸用于推动动臂举升、下降。在铲料时将动臂下降到合适位置,进行铲料;铲料完成后将动臂和铲斗调整到合适位置,转运到合适位置后,再举升至最高位置,卸到矿卡或溜井。

工作多路阀的P 口连接工作齿轮泵的出口,T口通过回油过滤器回到油箱。A1、B1 口分别接动臂油缸的无杆腔和有杆腔;A2、B2 口分别连接转斗油缸的有杆腔和无杆腔。当工作多路阀动作时,压力油通过工作多路阀的出口进入动臂油缸或转斗油缸的有(无)杆腔,推动油缸动作;油缸另一腔的油从工作多路阀T 口经过回油过滤器过滤后回到油箱。

1.2 变量系统

7 吨电池铲运机变量液压系统设计方案如图2所示。主要由吸油过滤器、变量泵(排量75 mL/r)、回油过滤器、电比例多路阀、转向阀、电机、转向油缸、转斗油缸、动臂油缸等组成。

图2 变量液压系统

其中吸油过滤器、电机、转向油缸、转斗油缸、动臂油缸、回油过滤器的功能与定量系统相同。

变量柱塞泵为负载敏感变量柱塞泵,可根据系统负载变化情况,通过自动调节自身的排量来提供系统所需流量。可避免多余的流量损失掉,减少能耗。工作阀和转向阀均为电比例控制的负载敏感多路阀,可将负载信号反馈给变量柱塞泵,使其按需要调整排量。

工作阀的P 口连接变量柱塞泵的出口。CF 口与转向阀的P 口相连;LS1 口与转向阀的LS 口相连;LS 口与变量柱塞泵的LS 口相连;Pp 口与蓄能器相连;To 口直接与油箱联通;T 口通过回油滤与油箱联通;A1、B1 口分别接动臂油缸2 的无杆腔和有杆腔;A2、B2 口分别连接转斗油缸的有杆腔和无杆腔。当工作阀动作时,变量柱塞泵提供的液压油经工作阀的A1、B1、A2、B2 口进入液压缸的一腔,液压缸另一腔回油从T 口经过回油过滤器,回到油箱,同时推动动臂油缸和转斗油缸动作。当转向阀动作时,变量柱塞泵提供的液压油经工作阀4 的A、B 口进入转向缸的一腔,转向缸另一腔回油从R 口经过回油过滤器,回到油箱,同时推动转向油缸动作。当工作阀、转向阀不动作时(即铲运机行走时),变量柱塞泵只会因系统内泄露产生微量的压力油(可忽略不计),此时液压系统基本不消耗能量,也能减少不必要的发热。

2 配定、变量液压系统电池铲运机能量损耗的分析计算

铲运机的能量基本是液压系统和传动系统消耗的。铲运机工作时分为铲装作业和行驶两类大的工况。铲装作业又分为插取物料、收斗、举臂、卸料、再收斗五个阶段。插取物料时,液压系统无动作。

在CAE 软件Motionsolven 上建模,并将铲运机的相关参数输入,可得到液压油缸的受力曲线(如图3 所示),用作分析计算能耗的材料。

图3 液压油缸受力曲线(绿色为动臂油缸,紫色为转斗油缸)

2.1 定量液压系统的能量损耗

液压系统的功率计算公式如下:

式中 Po—液压系统的功率,kW;

P—系统压强,MPa;

Q—泵的流量,L/min。

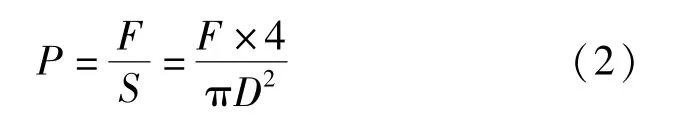

根据帕斯卡公式:

式中 P—系统压强,MPa;

F—油缸压力,N;

S—油缸截面积,m2;

D—油缸内径,mm。

由式(1)、(2)可得:

泵的流量:

式中 Di—液压泵排量,mL/r;

N—电机转速,r/min。

已知举升油缸缸径D1为140 mm,由图3 可知举升缸计算受力曲线峰值675.8 kN。

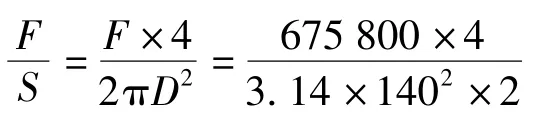

由式(2)可得,P=≈22 MPa

注:因举升油缸有2 个,所以需油缸面积需要乘以2。

结合图3 并按此公式计算,可得收斗时系统平均压强P1为14.07 MPa(取中值),时间t1为3 s;举臂时系统平均压强P2为15.24 MPa(取中值),时间t2为6.5 s;卸料时系统平均压强P3为8.57 MPa(取中值),时间t3为2.5 s;再收斗时系统平均压强P4为2.3 MPa(取中值),时间t4为3 s。定量系统和变量系统此时压强是一样的。

铲运机在铲运过程中,需要行走一段距离,根据实际工况一般≥25 m,另外经实际检测,行走时背压P5为1 MPa 左右。(按25 m 计算)铲装加行驶一次平均约220 s(简称一个工作循环),其中铲装作业时间45 s,行驶时间t5为175 s。

已知定量系统齿轮泵的排量为82 mL/r,电机转速2 200 r/m;根据公式(2)、(4)可得:

定量系统各个阶段的功率:

定量泵系统一个工作循环消耗的的能量:

式中 El—定量系统的能量损耗,kJ。

根据公式(5)可得:

2.2 变量液压统的能量损耗

变量系统铲装作业时各个阶段的压力跟定量系统是一致的,收斗时系统平均压强P1为14.07 MPa(取中值),时间t1为3 s;举臂时系统平均压强P2为15.24 MPa(取中值),时间t2为6.5 s;卸料时系统平均压强P3为8.57 MPa(取中值),时间t3为2.5 s;再收斗时系统平均压强P4为2.3 MPa(取中值),时间t4为3 s。但变量系统的流量跟定量系统跟随负载需要而变化,理论上不存在多余的流量溢流。

已知举升缸缸径200 mm,行程600 mm;转斗缸缸径140 mm,行程650 mm。

油缸容积计算公式:

式中 V—油缸容积,L;

L—油缸行程,mm;

D—油缸内径,mm。

铲料收斗需要多次抖动,此处总流量按油缸总容积估算,平均流量为:

整车行走时,因油缸不动作,液压系统基本无流量,理论上此时液压系统不消耗能量。变量系统一个工作循环消耗的的能量根据公式(2)、(4)、(5)可得:

2.3 传动系统的能量损耗

铲运机使用过程中,主要消耗能量的除了液压系统外,还有传动系统。传动系统能量消耗计算公式:

式中 Ed—传动系统做的功,kJ;

Sd—行驶距离,m;

Fd—牵引力,kN。

传动系统做工分为空载加速、空载匀速、满载加速、满载匀速和插入物料5 种工况:

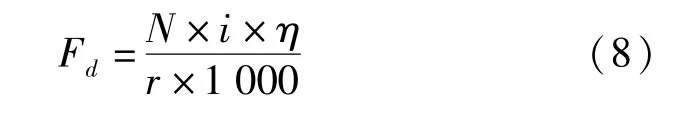

加速阶段牵引力计算公式:

式中 Fd—牵引力,kN;

N—电机扭矩,kN;

i—速比,此处为63.005 4;

η—机械效率,此处取0.95;

r—轮胎半径,m。

匀速阶段牵引力计算公式:

式中 FdE—匀速牵引力,kN;

G—整车重量,t;

g—重力加速度,取9.8;

μ—车轮阻力系数,取0.008。

插入物料时电机处于最大功率,由图3 可知时间约3 s。

已知,空载车重18 t,满载25 t;电机最大扭矩1 000 N·m,最大功率100 kW;轮胎半径0.7 m;加速距离按10 m 计算,匀速距离按15 m 计算。根据公式(7)、(8)、(9)可得,空载加速做工:Ed1=855.07 kJ;空载均速做工:Ed2=129.6 kJ;满载加速做工:Ed3=855.07 kJ;满载均速做工:Ed4=180 kJ;根据公式(5)插入物料做工(此时电机满功率):Ed5=300 kJ。由此可得一个工作循环,传动系统做工:Ed=Ed1+Ed2+Ed3+Ed4+Ed5=773 kJ=0.644 kW·h

2.4 配备定、变量系统的电池铲运机续航能力对比

已知齿轮泵总效率60%~70%,此处取65%;变量泵总效率80%~90%,此处取85%。通过上述内容可知:定量系统一个工作循环的实际能耗:Ea=El/0.65 +Ed=1.5 kW·h;变量系统一个工作循环的实际能耗:Eb=Ev/0.85 +Ed=0.78 kW·h。由此可得,同样的电量变量系统工作量可提高90%。7 吨电池铲运机所载电池储能为Ee=150 kW·h,每次使用电量按70%计算(电池电量不能用完):

配定量系统工作循环次数N1=

配变量系统工作循环次数N2=

由此可得,配定量系统工作时间Tl=N1×220 s(按25 m 运输距离,实际测得的工作循环时间)=4.28 h;配变量系统工作时间Tv=N2× 220 s=9.17 h。

3 结论

本文铲运机按25 m 运输距离(工作面到矿卡或溜井)计算,而在实际工作工程中,实际运输距离一般大于25 m。而由本文上述内容可知当运输距离更长时变量系统的能耗优势更明显。由此计算证明电池铲运机配变量液压系统能量损耗相比配定量液压系统可降低40% 以上。该款电池铲运机KAT307EV 配变量系统可连续工作8 小时以上,可满足井下轮一个班(8 小时)的需要。

注:本文采用的数据部分由理论计算得到,部分由实测或按经验估算得到,计算结果为近似计算。