论三元前驱体生产企业设备管理模式的创新与实践

2022-11-15田广涛林志佳

田广涛,林志佳

(中冶瑞木新能源科技有限公司,河北 唐山 063299)

0 引言

锂离子电池材料是国家支持、鼓励发展的一种新能源材料,公司作为锂离子电池三元前驱体材料生产企业,自2018 年12 月投产至今积累了大量生产、运营经验,是目前全国最大的高镍三元前驱体生产和研发基地、全球最大的氧化钪生产和研发基地。

设备管理是企业管理的一个重要领域,在企业发展中占据着重要位置,同生产管理、计划管理、安全管理等相比较,有其自身特点。设备管理包含设备前期管理(选型、购置、安装、调试)、设备操作使用管理、设备维护保养管理、设备检修管理、设备备件管理、设备更新与改造管理等内容。设备管理目的是提高设备综合效率,力求寿命周期费用经济性,实现企业生产经营目标。

1 公司设备概况

三元前驱体行业显著特点为投资体量大,设备投资占比高,该行业对设备的用材要求严格,多为新型材料。公司生产设备设施主要包括原料贮存及浆化、浸出及净液、萃取、成品液配制、三元材料前驱体制备、氨回收、膜处理、蒸发结晶、氧化钪、水处理及能源介质供应等厂房。项目设备投资额约8 亿元,设备台套数约2.3 万套。设备种类主要为泵类、压滤机、离心机、输送机、槽罐、搅拌、起重机、供配电设备、阀门、环保设备、集中控制系统等。与同行业其他公司相比,公司设备具备大型化、功能高级化、连续化与自动化、智能化等特点。

2 设备管理目的

(1)设备管理是保障企业生产和再生产的基础,也是现代化生产的基础,对保证企业增加产量、确保产品质量、产品更新换代和降低成本等,具有重要意义。

(2)设备管理作为企业管理的一个重要部分,设备管理工作做好做到位,才能使企业的生产秩序正常,生产出优质、高产、低耗的一流产品,预防各种事故,达到安全生产、提高生产率的目标。

(3)加强设备管理,有利于企业取得良好的经济效益,若公司的关键设备出现故障,会导致全系统中断生产,对企业的损失很大,因此必须加强设备的监控管理,同时应对老旧设备进行不断技术革新和改造,合理做好设备更新工作。

(4)确保设备的正常使用与维护,是设备管理最重要的环节,使设备处于稳定工作状态,可大幅降低设备维修费用。

3 公司设备管理创新与实践

公司作为新兴行业的新建企业,对于如此庞大的设备体量,如何搞好设备管理工作,将对公司能否实现经营目标起着决定性作用。公司通过摸索实践及借鉴行业经验,形成了独具特色的设备管理模式,为生产经营提供了稳定的设备保障,并对公司降低生产经营成本,实现盈利目标起到关键作用。下文对公司设备管理创新实践进行总结。

3.1 加强设备操作使用管理,降低设备故障率

公司投产初期,因新员工、新设备等原因,常面临设备故障率高、完好率低、功能利用率不足、成本效益不高等难题。以常见的泵类设备为例,公司共有此类设备2 000 余台套,数量多、分布广,根据维修统计数据分析,投产初期故障率占比较高、维修量较大。因此,确保设备的操作使用安全尤为重要。

经过对现场调查了解,结合大量的维修保养数据,发现多数设备故障原因为员工对设备操作规程、设备原理、设备维护保养等基础知识未掌握。因此,从设备操作使用环节入手,开展设备使用培训考核工作,降低不当操作率。

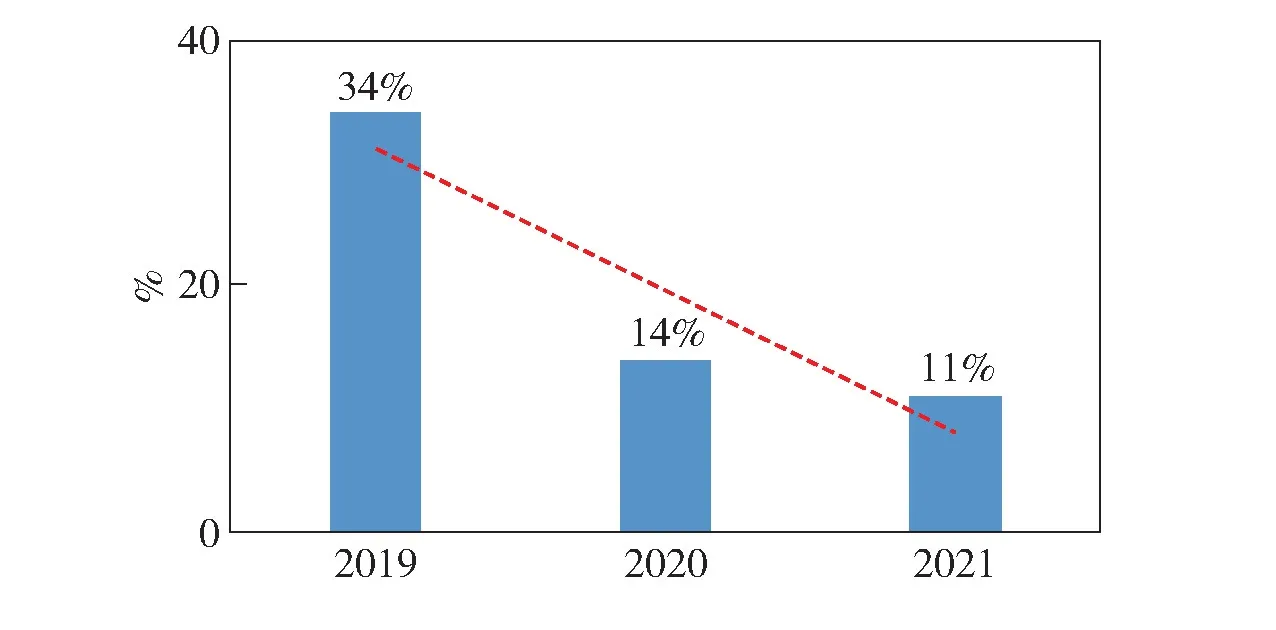

为此公司制定培训计划,持续组织开展多种形式的培训达200 场次,包括新设备的安装培训、装备能源部组织的集中培训、厂家工程师组织的培训和车间内部组织的以PPT 授课、口头讲述、理论考核、现场讲解等专项培训。通过采取多种形式的培训,2019—2021 年设备人为操作原因导致的故障率有效降低,数据如图1 所示。

图1 操作原因故障占比图

3.2 加强数据积累,科学分析,避免管理偏航

设备每日检修内容以日报形式准确真实记录,形成设备维修基础数据库,设备主管部门定期系统、准确地对设备维修信息进行分析,找出设备运行及管理中存在的弱点及漏洞,提出提高设备管理工作的具体、可实施的有效行动方案,确保设备管理不偏航。通过对维修数据的定期多维度分析,找出设备管理弱项、品牌差异,为管理及决策提供依据。针对不同生产阶段提出不同的管理目标。

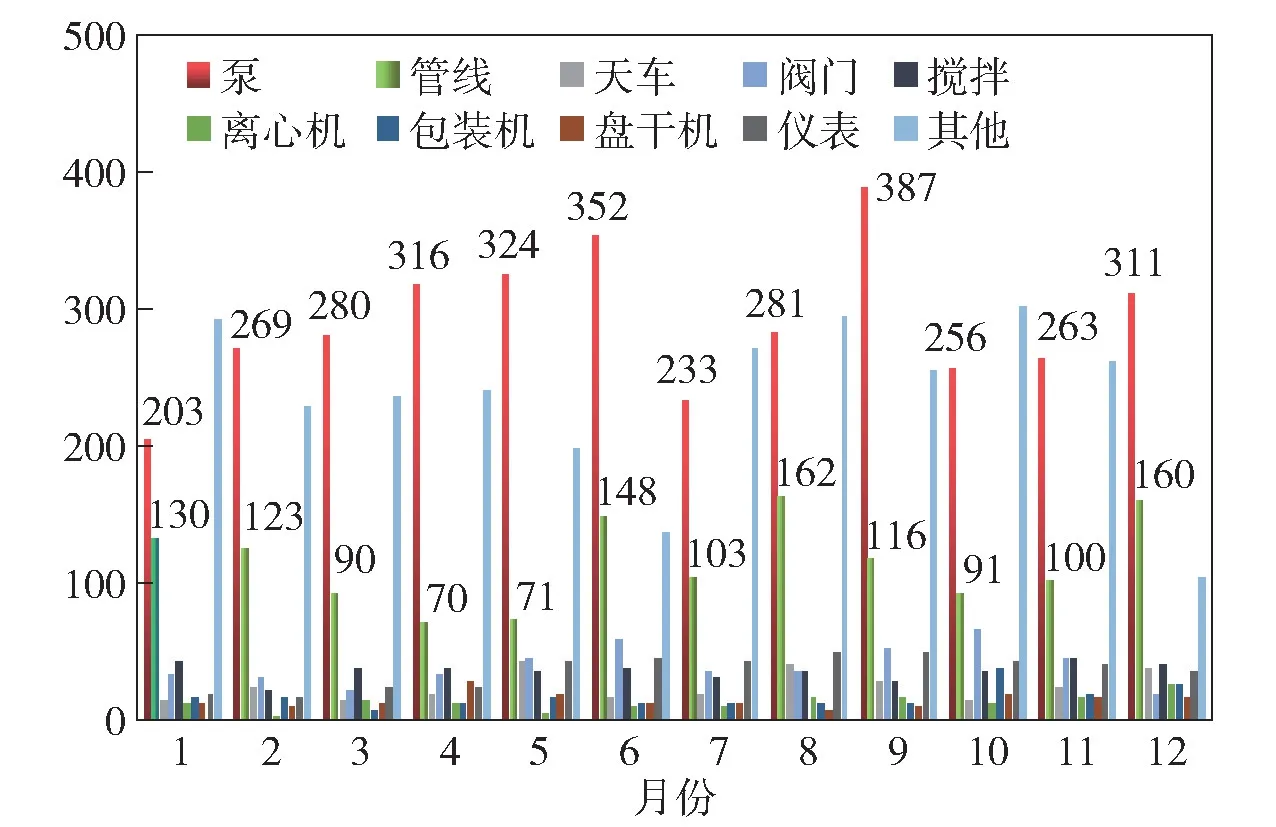

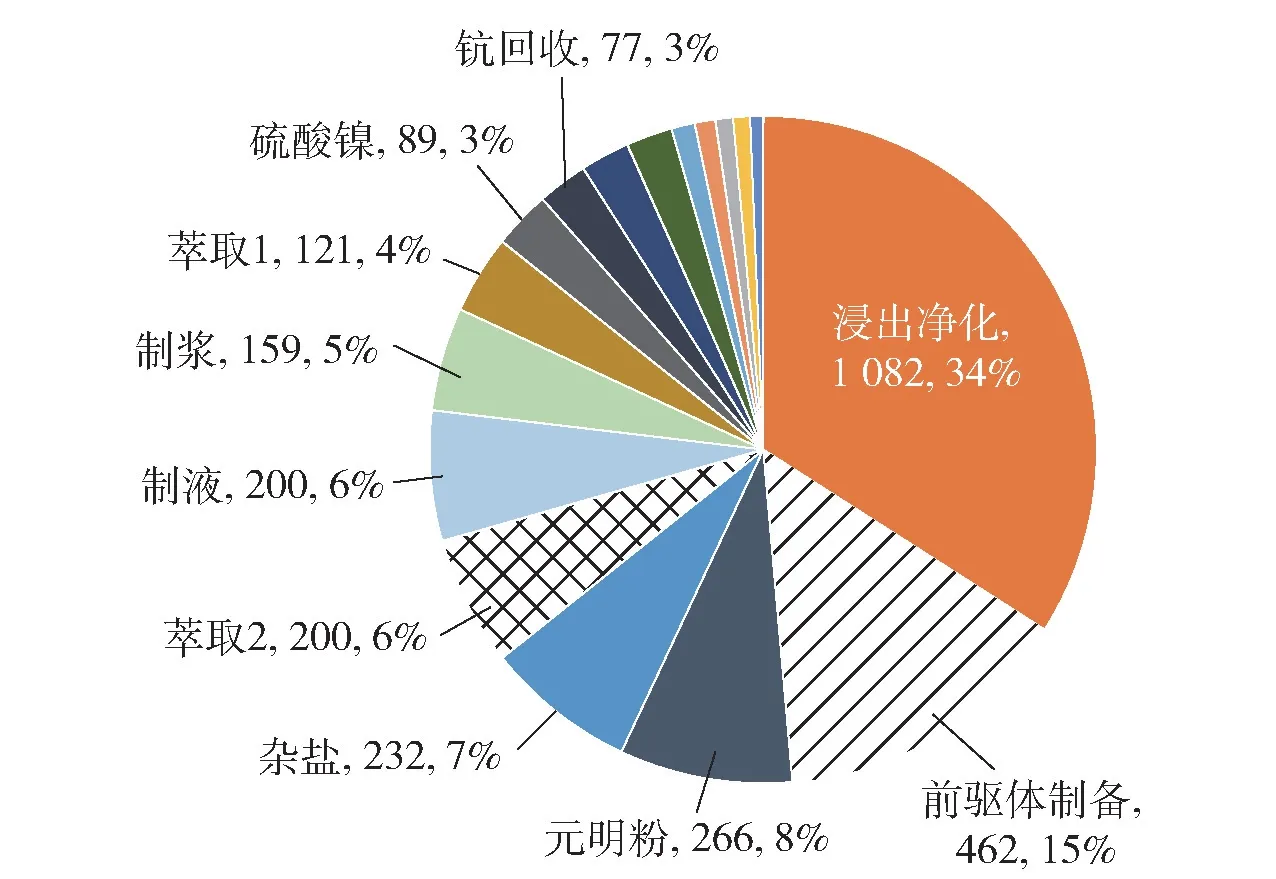

以泵类设备为例进行说明,通过数据分析发现,2020—2021 年达产期间泵类设备在所有设备中故障率占比最高,高达38.7%,如图2 所示。

图2 泵类设备故障占比图

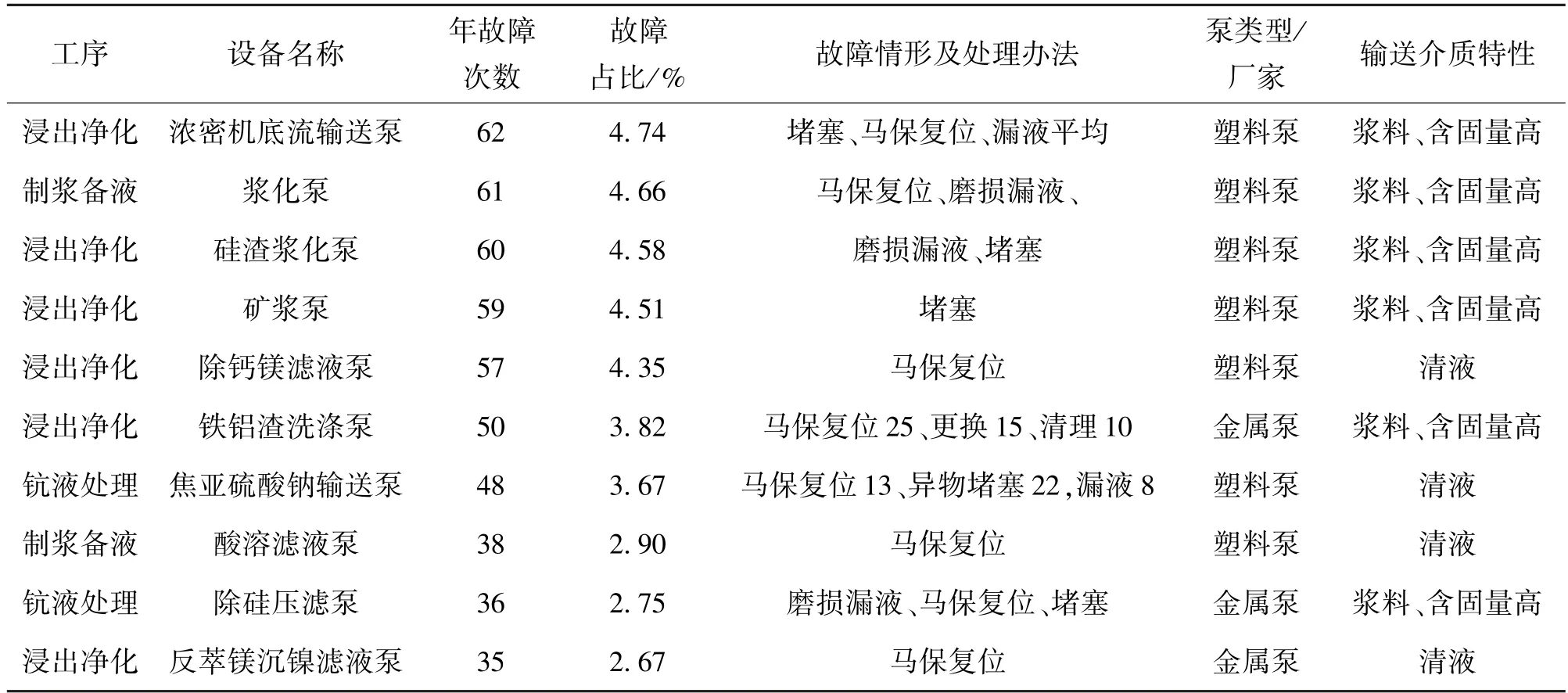

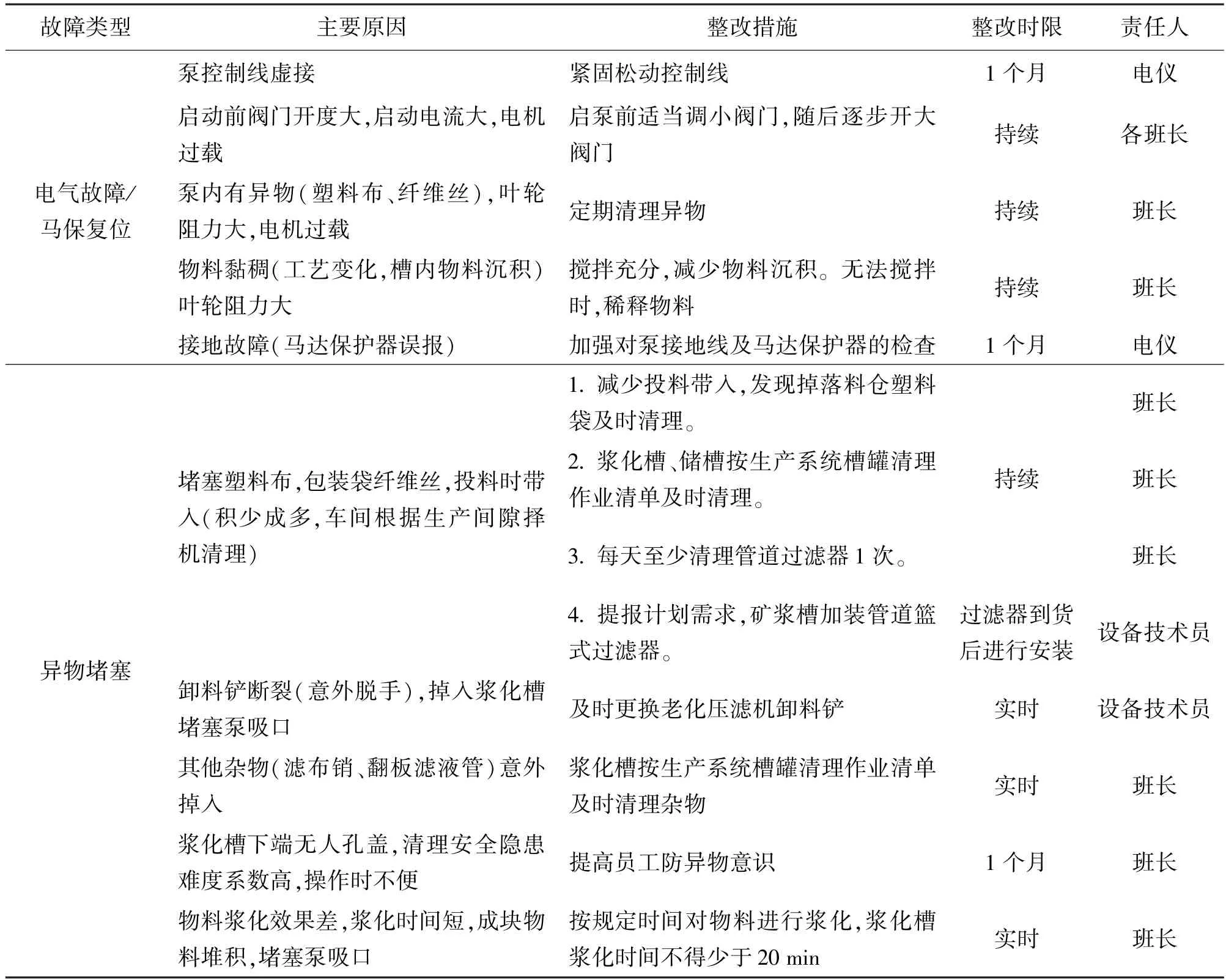

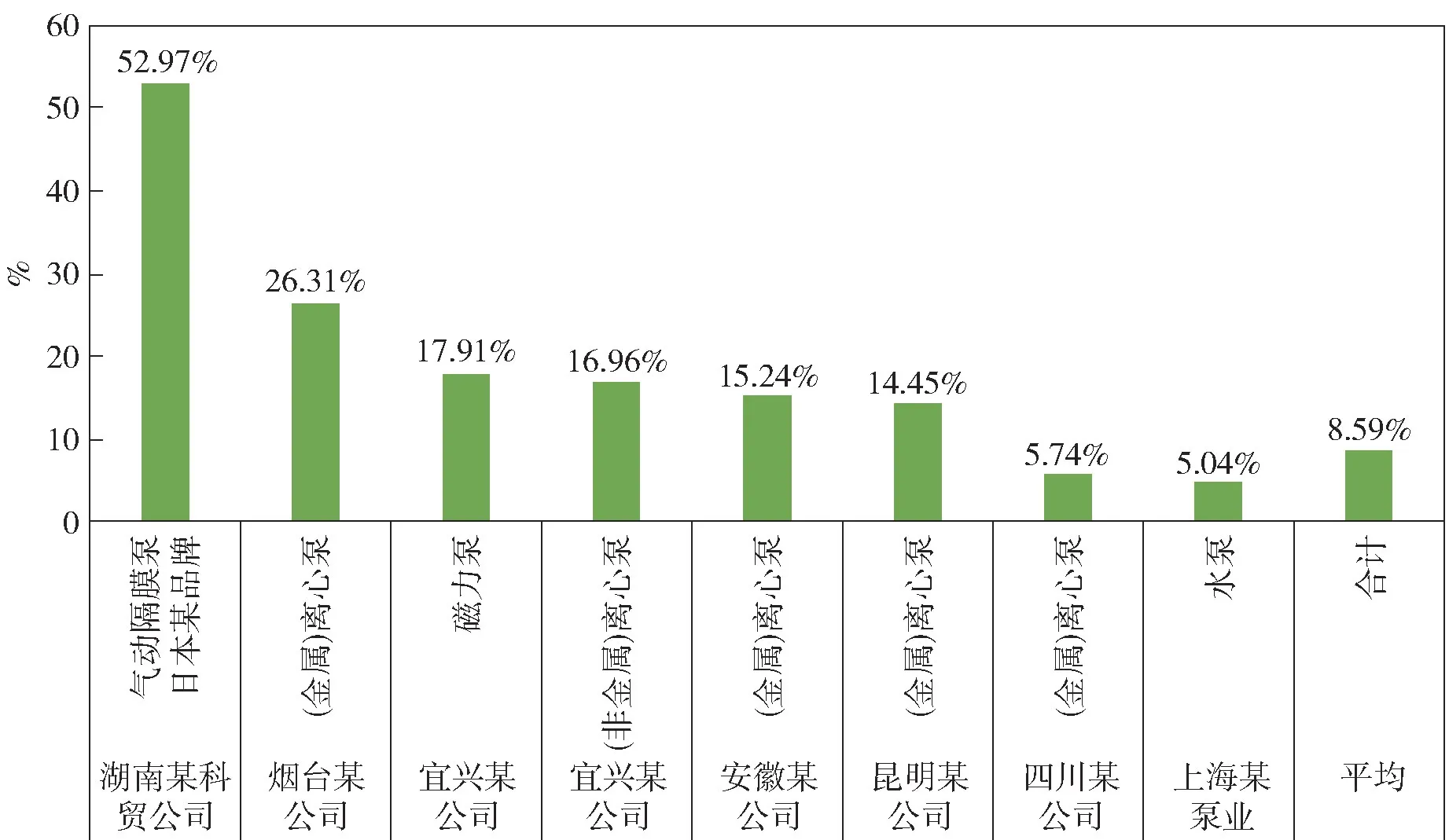

根据泵类设备的故障类型及数量,按工序、岗位、品牌等对泵类设备运行情况进行对比,分类查清故障原因,因地制宜制定整改措施,对减少泵类设备故障、降低泵类备件消耗有较大影响,如图3、图4所示,相关数据如表1、表2 所示。

表1 分离提纯段泵类设备故障原因分析及整改措施表

表2 分离提纯段泵故障原因分析及整改措施

图3 各区域泵类设备维修量和占比

图4 不同品牌泵类设备消耗

经采取针对性措施后,生产运行中泵类设备故障总数量降低400 余次,故障比例降低约4%,泵类设备维修费用降低约40 万元。对公司稳定生产运行、降低生产制造成本效果显著。

3.3 构建科学合理的维修管理体系并适时调整,实现效益最大化

(1)自公司2019 年投产后试生产期间,设备维修工作由综合维修车间承担,维修车间按照机电专业分班组对公司机械及电气类设备进行抢修、维护。此模式优点为对生产中出现的急难险重抢修事项能快速响应,紧急处理。缺点为设备专业点检流于形式,对于一般性日常检修工作不能及时开展,无法真正做到维修包机到人,周期性设备检修不能执行到位,突发故障居高不下。维修车间与生产车间推诿较为严重,无法量化考核。

(2)为加强维修与生产之间的相互衔接,确保生产设备稳定运行。公司于2020 年对原有综合检修模式进行调整,将维修人员分配至各生产车间。设备主管部门根据维修人员数量、各车间设备特点及检修情况,制定了《设备区域检修管理细则》,将维修人员按区域划分至各车间跟班作业,并重点强调岗位人员及维修人员的职责划分,极大促进了生产与维修之间的有效衔接。

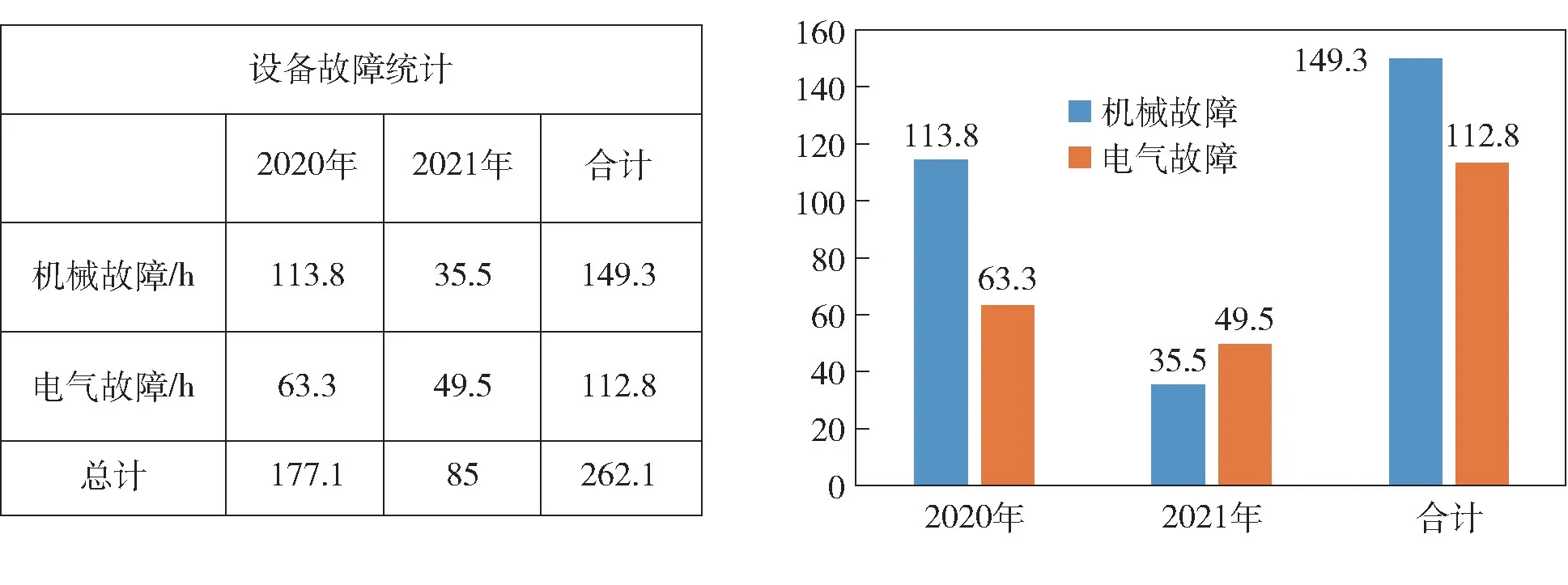

(3)经过2021 年以来运行,随着生产负荷的逐渐提升,公司实施计件工资模式,维修人员虽划分至各车间,但编制仍在维修车间,实施维修车间及生产车间双重管理,无法体现各区域间多劳多得的设想,维修人员工作积极性不高。为优化管理职能,提高管理效率,实现管人管事管绩效一体化,更好发挥维修人员作用,继续改进实践维修管理模式,将各区域维修人员编入车间,由相应车间管理并纳入车间计件工资考核;通过细化设备管理,做到管人管事管考核一体化,提高管理效率和维保质量;维修动力车间与各车间明确职责分工,全厂设备管理工作做到无缝衔接;通过设备主管部门加强监督、指导,加强检查、考核,整体一盘棋,做到“区域维修与总体协调相配合”,进一步提高了设备管理效率,为公司提质增效、提产增效提供有力保障;产生直接经济效益体现为设备故障影响生产时长得到有效降低,详细数据如图5 所示。

图5 设备故障影响生产时长统计图

3.4 开展降本增效活动,降低设备维修费用

企业要在激烈的市场竞争中生存,必须持续降低生产成本,设备管理好坏直接影响公司生产成本的高低。为此公司持续开展“降本增效”“节能降碳”等活动,设备主管部门根据公司下发的年度经营目标,及时制定设备管理降本增效管控专项行动方案并组织实施。通过进一步提升精细化管理水平,提高设备操作水平,降低设备故障频次,提高设备完好率,减少设备运行及检修过程中的不合理损耗和能源介质的浪费,以降低公司的生产及运营成本;通过修旧利废、设备国产化替代等措施,直接降低设备检修费用;通过开展节电节汽专项活动,降低产品生产单耗,降低能源消耗成本;通过合理利用各项政策法规,多途径降低用电和蒸汽成本。

通过实施系列降本增效设备管理创新实践,自2020 年起每年实现降本增效1 000 万元以上的管理目标,为企业盈利创收提供坚强保障。

3.5 强化设备监督考核管理,提高各层级设备管理水平

公司投产后试生产期间设备因人为操作原因导致的故障率居高不下,使得生产制造成本增加,设备寿命极大缩短。为持续降低设备故障率及维修成本,公司通过制定并严格执行《设备考核管理规定》《生产事故管理规定》等管理制度,并加强干部的管理责任及非事故级别的日常监督性考核,设备主管部门日常检查,发现设备故障事故直接考核当班班长及设备技术人员,压实基层管理人员的责任,充分发挥班组长及基层管理人员的作用。在设备主管部门考核的基础上,由车间对非事故级别的事故直接责任人进行二次考核。

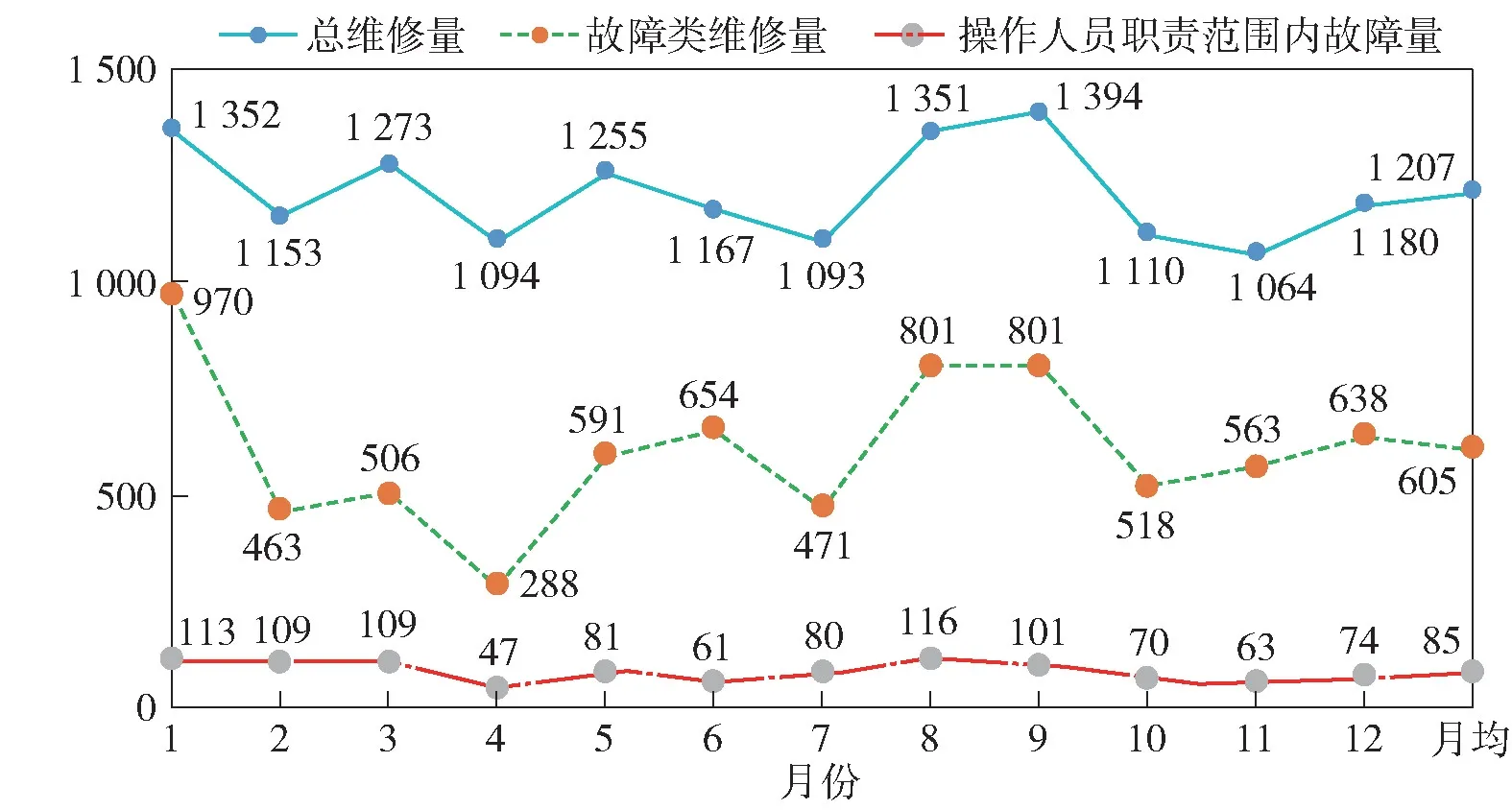

2020—2021 年,公司通过上述强化设备监督考核管理,设备故障类维修数量及因操作原因导致的设备故障率持续下降,数据如图6 所示。

图6 操作职责范围内故障数量统计图

3.6 推行TPM 全员管理,开展设备预维护,提高备管理水平

主要从以下几个方面着手:

(1)改变老旧观念,从思想上摒弃旧观念所带来的习惯性思维方式。

(2)积极推行以预防为目的的维修和护理。改变救火式的事后维修,转为预防性维修,以预防为目的,增加设备的针对性维修计划,把设备隐患消除在萌芽状态,避免隐患变成事故。

(3)贯彻制定季度检修及年度维修的定修模式,将其作为优化设备状态的主要手段。

(4)采用横向展开的思维方式。针对特定设备故障及状况,制定统一的改进方法,对所有可能出现该故障的设备彻底处理。

(5)注重对设备项目中的前期管理和把关,使设备始终处于最佳状态为生产服务。

4 结语

(1)通过制定和执行一系列强有力的管理措施,并推行极限制造理念,设备的状态及运转率明显提高,公司月度达产率从2020 年3 月28%提升至2022 年8 月146%,但设备维修量并未呈明显增多趋势,设备管理成效逐步显现。之后将持续推动设备管理,为稳定生产提供可靠设备支撑。具体数据如图7 所示。

图7 维修量与达产率统计图

(2)纵观我国及世界设备管理的发展,各行业及各地区形成了各自的设备管理体系,发展阶段也从设备事后维修阶段发展到设备预防性维修、系统性综合管理阶段。随着科技的不断创新,设备现代化管理将持续发展。

(3)公司作为新企业向新行业前进的路上,在进行上述系列设备管理创新实践的基础上,还将通过优化技改流程,持续推进设备更新改造项目等措施,确保设备技术性能领先;执行“预防为主”方针,推动TPM 全员设备管理等措施,为公司可持续发展筑牢根基,向实现“新兴行业领跑者”目标迈进。