矿用钛合金钻杆表面复合强化与摩擦性能研究*

2022-11-15邱敬文许惠明刘涣平颜建辉刘春轩曹柳絮

邱敬文 许惠明 刘涣平 颜建辉 潘 迪 刘 彬 刘春轩 曹柳絮,

(1.湖南科技大学材料科学与工程学院 湖南湘潭 411201;2.中南大学粉末冶金国家重点实验室 湖南长沙 410083;3.湖南金天铝业高科技股份有限公司 湖南泸溪 416100)

随着全球对资源需求的快速增长,促使矿产资源勘探开发不断深入,如超过7 000 m的深井越来越常见,陆地上以往难以开采的三高(高温、高压、高腐蚀)气井,也开始攻克[1]。但上述工况对钻井工具也提出了更高的要求,普通钢钻杆已难以胜任。钛与钛合金具有高比强、耐腐蚀性能好、耐疲劳、无磁性等特点,是广泛应用于航空航天、化学化工和能源等领域的重要结构材料。近年来,国内外已经开始将钛合金材料引入到石油天然气领域[2]。国外Weatherford子公司Grant Prideco及RTI国际公司研发的钛合金钻杆,于1999—2000年被 Torch 钻井技术服务公司在美国堪萨斯州进行了多次短半径水平井钻井应用[3]。我国科研人员于2020年6月研制出的高强度钛合金钻杆,在西北油田塔河油区TS3CX井完成首次入井现场试验。但是钛合金钻杆在苛刻工况下存在硬度不高、耐磨性较差等问题,在使用过程中易发生过度磨损而失效[4]。另外,钛合金价格高也是限制钛合金钻杆在矿产开发中广泛应用的一个重要因素。

近年来,研究人员通常采用涂覆、表面改性等技术来改变钛合金表面成分或表面组织,以此赋予金属表面高硬度、耐磨损、防腐蚀等性能[5]。主要的表面改性方法有:电镀,离子体、离子束、电子束表面处理,溶胶-凝胶,电化学沉积,阳极氧化,微弧氧化等方法[6]和表面自纳米化。表面自纳米化作为一种新兴的表面强化技术,其主要原理是在材料表面通过剧烈塑性变形使粗晶组织逐渐细化至纳米级,从而实现材料表面晶粒纳米化。

根据Hall-Petch关系,材料的强度和硬度随晶粒尺寸D减小而升高,与D-1/2成正比[7]。按照经典的Archard 磨损定律,材料耐磨性与磨损表面的硬度成正比。材料表面通过剧烈的塑性变形实现自纳米化后不仅增加了其表面的强度,也引入了大量的缺陷,如位错、孪晶和剪切带。大量的缺陷和晶界将为原子的扩散提供足够的通道,并促进化学反应的进行,降低反应所需的时间和温度。因此,采用表面自纳米化与表面渗碳/氮相结合的复合强化工艺,近年来也开始逐步受到重视,研究主要集中在铝合金、不锈钢和铁方面[8-10]。2015年DEKHTYAR等[11]采用氢化钛粉和元素粉混合烧结,制备了具有板条状α+β双相的粉末冶金TiC4合金,并利用超声波冲击处理成功实现了合金表面的自纳米化,使其显微硬度从表面到100 μm深处相比于基体依次增加了65%~20%,疲劳性能也提高了近60%;同时超声波冲击后粉末钛合金的表层组织中的孔隙因塑性变形而闭合,材料的致密度进一步提高。GE等[12]采用超音速微粒轰击TC4钛合金表面来实现表面自纳米化,而后再对其表面进行渗氮强化。结果发现,前期的表面自纳米化处理能有效降低渗氮工艺温度和时间;与单纯的表面渗氮强化相比,这种纳米复合强化方法能够得到更厚、硬度更高的梯度氮化层。

粉末冶金技术因其近净成形的优势,是一种相对经济的零部件制备方法。钛合金原材料成本的降低可使用更便宜的BCC相稳定元素(Fe,Mo)替代传统的V、Ta和Nb昂贵元素。Ti-Al-Fe-Mo系列合金作为一种低成本钛合金,近年来受到了越来越多的关注[13]。本文作者以低成本Ti-5Al-2Fe-3Mo合金为研究对象,采用粉末冶金方法制备了钛合金棒状试样,通过表面机械碾磨强化和表面固相渗碳处理2种工艺对该合金进行了表面复合强化,以期达到提高合金表面硬度,优化摩擦磨损性能的目的;同时还研究了表面机械碾磨道次对钛合金表面梯度变形层微观组织的影响规律,对比了不同的机械碾磨层经渗碳处理后的微观组织及强化效果,并针对复合强化后钛合金开展了摩擦磨损行为研究与讨论。

1 样品制备与试验方法

1.1 样品制备

文中以Ti、Al、Fe、Mo元素粉末为原料,按照粉末冶金工艺制备成钛合金棒材。对应的粉末参数特征见表1。首先各元素粉末按名义质量比例(其中Al质量分数为5%,Fe质量分数为2%,Mo质量分数为3%)在双锥粉末混料机中氩气保护下混合6 h;然后将均匀混合的粉末放入橡胶包套中,在180 MPa压力下冷等静压压制成直径约为30 mm棒状压坯;最后在1 300 ℃温度下,在1×10-3Pa的真空中烧结2 h获得Ti-5Al-2Fe-3Mo棒材。

表1 元素粉末纯度、杂质含量及粒径

1.2 表面机械碾磨与表面渗碳工艺

采用表面机械碾磨(Surface Mechanical Grinding Treatment,SMGT)技术,使用自制的半球形硬质合金WC/Co车刀对Ti-5Al-2Fe-3Mo合金棒材表面进行表面机械碾磨,如图1所示。数控加工设备为OKUMA-BYJC生产的LBR-370型数控机床。可调整的参数为:钛合金棒材的旋转的线速度vr,刀具沿钛合金棒材的前进速度vf,刀具的单道次压下量dp,刀具的总压下量Dtotal。经过前期的尝试与对比,文中采用钛合金棒材的旋转线速度vr为0.3 m/s,刀具的单道次压下量dp为10 μm,通过调整不同的表面机械碾磨道次(分别为5、10、15次)来实现不同的钛合金表面的机械碾磨深度,即总压下量Dtotal(分别为50、100、150 μm),从而获得逐步增大的表面塑性变形;然后研究不同的机械碾磨深度对钛合金表面自纳米化微观组织、渗碳效果及摩擦磨损性能的影响。

图1 表面机械碾磨工艺效果

钛合金经过表面机械碾磨处理后,将利用电火花线切割其表面机械碾磨附近区域,经超声清洗和干燥后与渗碳剂一起放入坩埚中振实。为防止表面氧化,坩埚用耐火水泥密封。文中采用的渗碳剂主要包含活性炭、碳酸钙、碳酸钡;水泥密封材料主要包含耐火黏土粉、水泥粉、氧化镁粉和氧化硅粉。坩埚密封好后采用随炉升温的方式在马弗炉中进行渗碳处理:温度1 000 ℃,保温6 h。最后获得4种不同表面强化工艺的钛合金样品:包括未经过表面机械碾磨处理直接渗碳的钛合金(以M-C表示),分别经过5、10和15道次SMGT处理后渗碳的钛合金(以S5-C、S10-C、S15-C表示)。

1.3 摩擦磨损试验

文中采用滑动往复式摩擦磨损试验方式,摩擦对偶球为φ6 mm的Si3N4圆球,摩擦载荷为20 N,摩擦线速度为0.12 m/s,测试时间为20 min。摩擦试验机为兰州中科凯华精密仪器开发制造有限公司生产,可实时记录摩擦因数。每种样品在相同试验条件下重复测试3次。称量试验前后样品质量,其差值为磨损质量,测量5次取平均值。对摩擦试验过程中产生的磨屑进行显微表征与分析;采用日本基恩士公司生产的VHX5000三维光学显微镜对钛合金表面的磨痕进行三维扫描,测量钛合金表面磨痕的几何信息。

1.4 微观组织表征与分析

采用日本Rigaku D-max 2500型X射线衍射仪对烧结态钛合金、表面自纳米化处理后以及表面渗碳处理后的样品表面进行物相分析。采用步进式扫描,步长为0.02°。射线源为Cu靶激发出的Kα射线(λ=0.154 05 nm)。测试参数为:工作电压40 kV,电流200 mA。

采用美国Thermo Fisher Scientific公司生产的Helios Nano Lab G3 UC场发射双束电子显微系统对试验样品进行显微组织观察,该系统还配备有美国伊达科斯技术设备(EDAX Inc.)公司生产的电子能谱仪,可分析样品中特定区域的成分。

采用美国FEI公司生产的Tecnai F20场发射透射电子显微镜对表面纳米化处理后的样品近表面组织进行进一步的显微结构观察。透射电镜样品的制备则利用上述Helios Nano Lab G3 UC双束系统中的聚焦离子束(Focus ion beam,FIB)。该设备利用高能离子束轰击样品表面,以实现在样品表面切割、分离出特定观察区域。

2 试验结果与分析

2.1 表面机械碾磨前后钛合金微观组织

图2所示为烧结态Ti-5Al-2Fe-3Mo合金的扫描电镜照片和X射线衍射分析结果。由图2(a)可以看出:烧结态Ti-5Al-2Fe-3Mo合金为典型的近α钛合金,包含深黑色的α相、少量的浅灰色β相和少量的孔隙。该结果与图2(b)中X射线衍射结果相符。经排水法测定烧结态Ti-5Al-2Fe-3Mo合金致密度约90.2%。

图2 烧结态Ti-5Al-2Fe-3Mo合金扫描电镜照片(a)与X射线衍射图谱(b)

图3所示为不同道次表面机械碾磨后Ti-5Al-2Fe-3Mo合金表层截面显微组织。与图2(a)所示的烧结态的显微组织对比,可以看出,经表面机械碾磨后钛合金表层碾磨区域的横截面依次出现了严重的塑性变形层(Severe Plastic Deformation Zone,SPDZ)(红色箭头标记)、塑性变形层(Plastic Deformation Zone,PDZ)(黄色箭头标记)和基体区域(绿色箭头标记),变形程度从表面往下呈现梯度减小。在严重塑性变形区域α相和β相经过剧烈的塑性变形,几乎无法分出相界。在塑性变形区域,其微观组织会出现沿着表面机械碾磨方向相同的剪切变形。由图3还可以发现,钛合金表面 SPDZ厚度随着碾磨道次的增加而增大。5道次表面机械碾磨处理后所得的SPDZ厚度为10~15 μm;10道次处理后所得SPDZ厚度则增加到30 μm左右,为前者的2倍;15道次处理后所得SPD层厚度进一步增大到40 μm左右。

为了探究Ti-5Al-2Fe-3Mo合金表面机械碾磨处理后的物相变化,对其碾磨表面进行了X射线衍射分析,如图3(d)所示。相比烧结态样品中尖锐的衍射峰,经过表面机械碾磨处理后合金样品的特征峰均发生了明显的宽化和弱化,并且衍射峰宽化和弱化的程度随着碾磨道次的增大而愈加明显。这表明SMGT工艺导致了表层组织细化和晶格畸变。其中,(002)α和(101)α峰宽化最明显,这是因为它们是HCP晶体的主要滑移面,大量位错在这些晶面上的移动导致强烈的晶格畸变[14-15]。当晶粒尺寸小于0.1 μm时,晶粒尺寸可以基于布拉格衍射峰数据,利用Scherrer方程进行晶粒细化计算:

Da=Kλ/(βcosθ)

(1)

ε=βE/(4tanθ)

(2)

式中:Da为平均晶粒尺寸;K为晶格常数的形状因子(0.89);λ为X射线辐射的波长(0.154 1 nm);β为衍射峰半峰全宽(FWHM);θ为布拉格衍射角;ε为微应变;βE为布拉格衍射峰宽度。

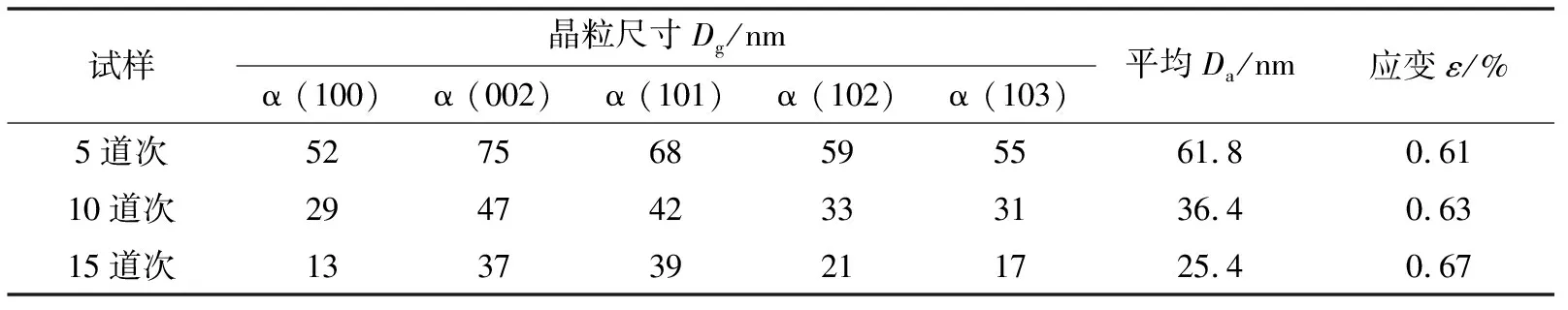

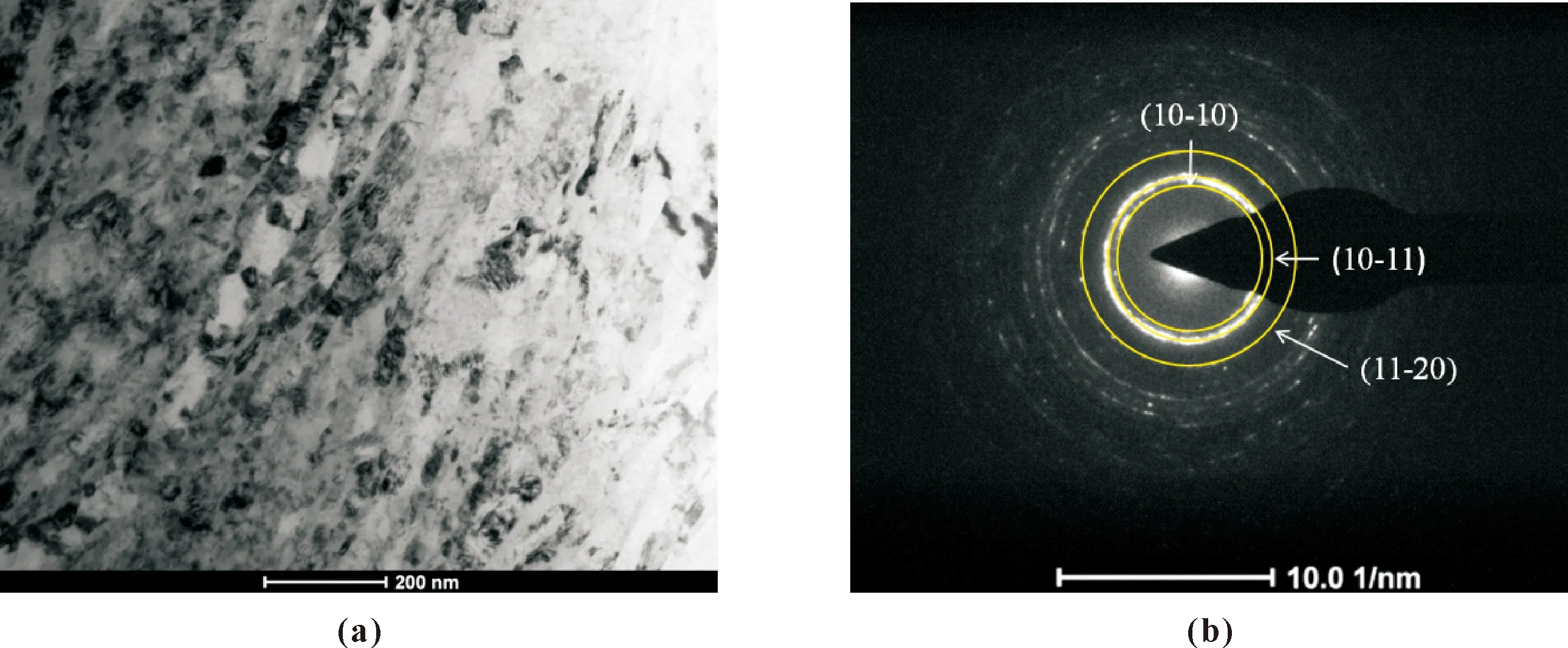

原始合金的晶粒尺寸由扫描电镜照片观察得出约为30 μm。基于上述公式(1)和(2),结合图3(d)中不同道次表面机械碾磨后钛合金表面组织的X射线衍射结果,可以获得如表2所示的不同道次表面机械碾磨后钛合金表面晶粒尺寸及微观应变。对比表2中数据可以明显看出,烧结态钛合金经过多道次表面机械碾磨处理后,表层组织显著细化,形成了一层纳米级的晶粒;并且随着碾磨道次的增大,晶粒细化的效果也随之增强。对比表2中平均晶粒尺寸数据,10道次表面机械碾磨处理后的表面纳米层晶粒尺寸,相比5道次的细化程度提高了将近一倍,而15道次处理后相比10道次细化效果提高了40%左右。为了深入表征钛合金SPDZ的微观组织,采用FIB技术在SMGT处理后Ti-5Al-2Fe-3Mo 合金表面制备TEM样品。图4所示为严重塑性变形区的透射电镜照片和选区衍射斑点。从图4(a)可见,严重塑性变形区的晶粒已经非常细小。从图4(b)中可以发现多晶衍射环,这表示该变形层的α晶粒已经属于纳米级别。该结果与表2中的晶粒尺寸结果基本吻合。

图3 不同道次表面机械碾磨处理后的Ti-5Al-2Fe-3Mo合金表层截面扫描电镜照片及X射线衍射图谱

表2 不同道次表面机械碾磨后合金表面晶粒尺寸及微观应变

图4 SMGT处理后钛合金SPDZ表层的TEM照片(a)及其选区衍射斑点(d)

为了研究不同的表面碾磨道次对钛合金表面强化的效果,沿着从表层向内部的方向测量了经不同道次表面机械碾磨的钛合金显微硬度,如图5所示。测试点之间间距为20 μm,测试载荷1.47 N。由图5可以看出,不同碾磨道次处理后组织的显微硬度值由表及里逐渐降低,基体的显微硬度为350HV左右。值得注意的是,3条曲线降到基体显微硬度(350HV)对应的深度各不相同,其中经过5道次碾磨后的样品,硬度曲线稳定值对应深度为160 μm左右,而经过10、15道次碾磨的样品分别对应在200 μm和320 μm左右。这说明表面机械碾磨强化深度与碾磨道次数成正比。

图5 不同道次SMGT处理后Ti-5Al-2Fe-3Mo合金沿深度方向显微硬度分布

2.2 表面机械碾磨后钛合金渗碳组织

为了研究SMGT过程中碾磨的道次对表面渗碳效果(TiC渗层的厚度、连续和均匀程度)的影响,对烧结态合金和不同道次处理后的Ti-5Al-2Fe-3Mo合金表面渗碳后所得样品的截面微观组织进行了表征分析。图6所示为不同碾磨道次的合金在1 000 ℃表面渗碳处理后样品截面显微组织。经过1 000 ℃、6 h渗碳处理后,烧结态样品和不同道次表面机械碾磨处理后的样品表面均生成了一层深色的碳化物,如图6中虚线标记所示。元素能谱分析表明,该化合物的元素主要为Ti、C、O和Al,其中C元素的原子比达到了约22%,如图6(e)所示。与图6(a)中的烧结态Ti-5Al-2Fe-3Mo合金的渗碳层相比,随着表面机械碾磨道次数的增加,渗碳层的厚度也随之增加,均匀度和致密度也相应地得到提高,如图6中(b)—(d)所示。这也证明钛合金表面通过剧烈的塑性变形实现自纳米化后,不仅增加了其表面的强度,也引入了大量的缺陷,如位错、孪晶和剪切带。大量的缺陷和晶界将为原子的扩散提供足够的通道,并促进渗碳化学反应的进行。但是,当碾磨道次为5道次时,表面渗碳层厚度仅在120 μm左右;当碾磨道次为10、15道次时,表面渗碳层厚度相差不大,均达到了180 μm左右。这表明表面机械碾磨对渗碳有很好的促进效果,但是当表面碾磨道次持续增加对表面渗碳的促进效果有限。

图6 不同碾磨道次的合金在1 000 ℃表面渗碳处理后样品截面显微组织

同时文中还测试了不同碾磨道次SMGT处理后的Ti-5Al-2Fe-3Mo合金渗碳强化后表层截面的显微硬度。测试点间距为20 μm,测试载荷1.47 N。图7所示为不同碾磨道次的钛合金表面渗碳处理后样品截面显微硬度分布。可以看出,不同碾磨道次处理后再附加表面渗碳所得样品截面显微硬度分布规律相似,表层的硬度最大值均在1 600HV左右,并保持了一定深度,随后曲线迅速下降至基体硬度值(350HV)附近并保持稳定。烧结态渗碳样品(M-C)最大硬度保持深度为60 μm左右,但是表面经过5道次(S5-C)、10道次(S10-C)、15道次(S15-C)SMGT处理加渗碳复合强化的样品的最大硬度保持深度分别在180、240、300 μm。其原理主要是:碳原子的渗入除以固溶态存在外,主要以TiC化合物存在,由于TiC硬度高,因此,TiC的生成有利于渗碳层硬度的提高;同时进入金属表面的原子本身也产生的点阵缺陷,对位错的运动起“钉扎”作用,使金属表面得到强化,提高了表面硬度[16]。同时也表明SMGT处理可以明显提高表面强化层的厚度,且随着SMGT道次数的增加,这种促进效果也越显著,这一结果与图6中渗碳样品截面显微组织的分析结果相吻合。这表明烧结态的Ti-5Al-2Fe-3Mo合金经过表面机械碾磨和渗碳的复合强化工艺已经得到了较好的表面强化效果。

图7 不同碾磨道次的钛合金表面渗碳处理后样品截面显微硬度分布

2.3 复合强化后钛合金的摩擦磨损行为

2.3.1 摩擦因数与磨损量

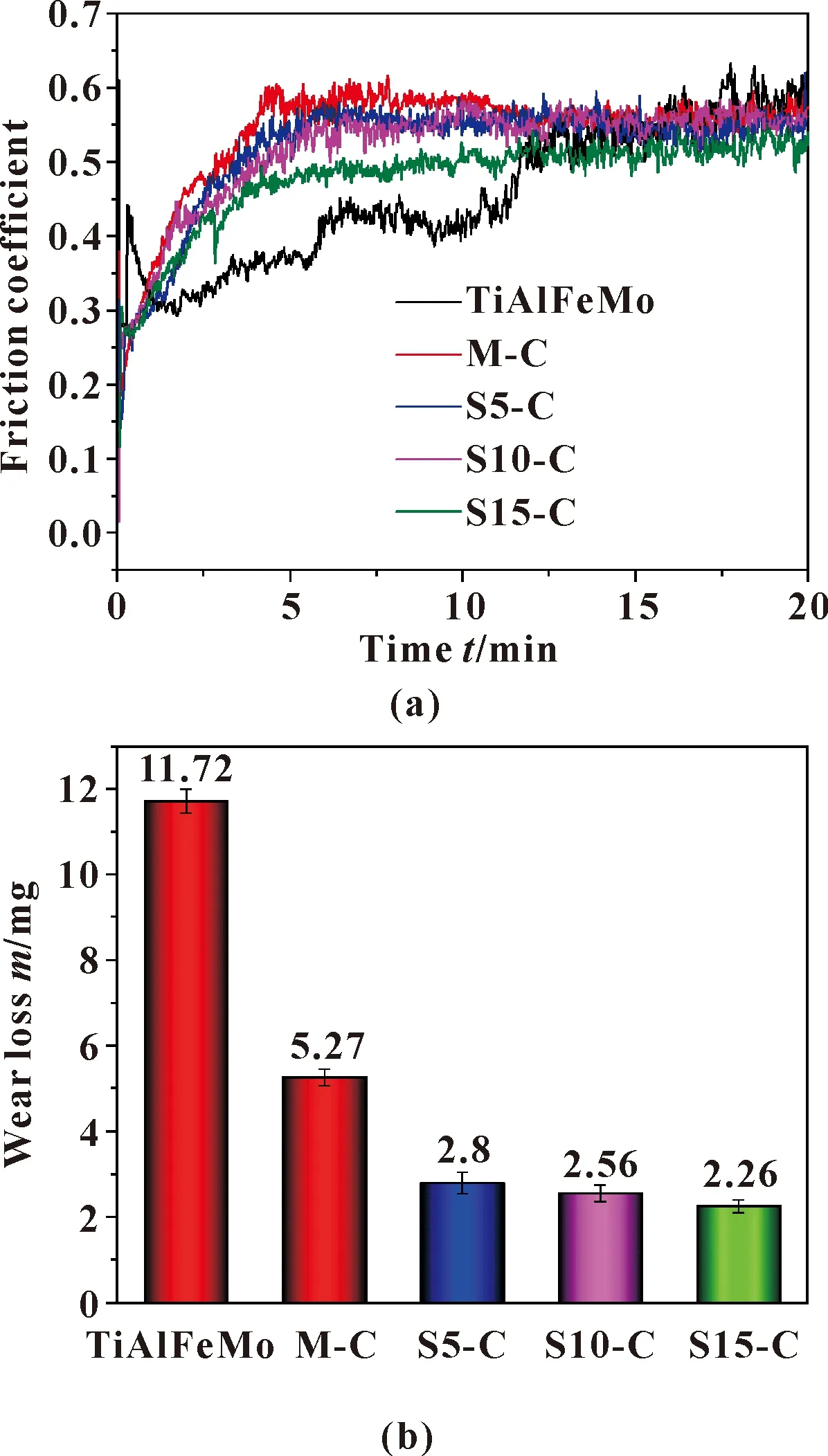

为了进一步研究表面复合强化处理后的Ti-5Al-2Fe-3Mo合金的摩擦磨损性能,对不同碾磨道次的钛合金进行滑动摩擦测试,得到的摩擦因数和磨损质量如图8所示。从图8(a)可以看出,经过表面复合强化处理的钛合金样品,典型的摩擦因数曲线基本相同,除了前期的磨合阶段以外,后期摩擦因数稳定在0.55左右。烧结态的Ti-5Al-2Fe-3Mo合金的摩擦因数曲线在整个摩擦测试过程中波动较大,其摩擦因数前期较低为0.4,后期增大至0.6左右。多个文献[17-19]均指出,在含氧气氛中钛合金在摩擦过程中在摩擦接触面生成的TiO2-x有润滑效果,并能减小摩擦因数。这可能是烧结态的Ti-5Al-2Fe-3Mo合金摩擦前期的摩擦因数较低的主要原因。随着往复式摩擦试验的进行,前期产生和堆积的磨屑粘附在摩擦表面,从而导致其摩擦因数上升。

由图8(b)可以发现,经过表面强化的钛合金样品磨损量要远小于烧结态Ti-5Al-2Fe-3Mo合金的磨损量(11.72 mg)。另外,复合强化的钛合金样品(S5-C、S10-C、S15-C)的磨损量仅为未经过表面机械碾磨处理直接渗碳的钛合金样品(M-C)的1/2。随着碾磨道次数的增加,样品的磨损量也逐渐降低。这说明复合强化后的钛合金的耐磨性要明显优于单纯渗碳强化的钛合金样品。结合图6所示的渗碳层的厚度和均匀度,很明显渗碳层的厚度在提高钛合金表面的耐磨性方面起到了关键作用。而且,经过10道次和15的样品(S10-C、S15-C)的渗碳层厚度相近,磨损量也相近,也证明了这一点。

图8 不同道次表面机械碾磨处理并渗碳后Ti-5Al-2Fe-3Mo合金的典型摩擦因数(a)与磨损量(b)

2.3.2 钛合金磨痕分析

图9所示为Ti-5Al-2Fe-3Mo合金经不同道次SMGT处理并渗碳后的磨损表面二维/三维轮廓图。由于磨痕样品的水平面并不完全与仪器水平面重合,因此参照深度坐标对磨痕轮廓的深度测量值做校正后计算深度。从图中可以看出,经表面渗碳处理后的样品的磨痕深度均较小为57 μm左右,仅为烧结态样品的1/3;而经SMGT+表面渗碳处理复合强化的样品磨痕更是显著降低至23 μm左右。这一结果与图8中的磨损量规律也非常吻合,进一步证明了SMGT和表面渗碳复合强化相比与单一的渗碳处理,可显著提高Ti-5Al-2Fe-3Mo合金耐磨性。

图9 不同道次表面机械碾磨处理并渗碳后Ti-5Al-2Fe-3Mo合金的磨损表面二维/三维轮廓

摩擦面的状态可以很好地揭示其摩擦磨损机制。因此,选取烧结态单一渗碳处理的钛合金样品(M-C)和10道次SMGT加渗碳后的钛合金样品(S10-C),进行了磨痕显微组织表征分析。图10所示为不同道次表面机械碾磨处理并渗碳后Ti-5Al-2Fe-3Mo合金的磨损表面扫描电镜照片及其对应区域元素能谱分析结果。

图10 不同道次表面机械碾磨处理并渗碳后Ti-5Al-2Fe-3Mo合金的磨损表面微观组织及其对应区域元素能谱分析

如图10(a)(d)所示,经过氮化硅球在其表面往复摩擦,M-C样品和S10-C样品的表面均留下了明显的磨痕。经过近20 min的往复摩擦,钛合金表面的疲劳磨损不可避免。图10(b)和(c)为高倍的M-C样品的磨痕内部显微组织及其对应区域的元素能谱分析,其磨痕表面存在大片的剥落和附着物粘附。元素能谱分析可以看出表面的附着物主要为Ti和O元素,少量的Si,N,C 和Al。这证明在磨损过程中存在较多氧化磨损和部分的磨粒磨损;破损的氧化物一部分混合嵌入到磨损面上,另一部分将作为磨粒参与到磨损过程中。此外,因为渗碳层的高硬度,摩擦对偶Si3N4球也发生了一定量的磨损。从图10(d)可以看出钛合金S10-C试样原表面机加工的划痕尚未被磨痕覆盖,其磨痕相对M-C样品的较浅。图10(f)为图10(e)1号区域的元素分析结果,以Ti,O为主和少量的Si,C元素,与图10(c)的结果相似。图10(g)为2号磨痕表面剥落区域的元素分析,可以发现这存在较多的Ti,C和O元素。这也说明磨痕的深度还尚未穿透钛合金的表面渗碳层,但是摩擦过程中氧化还依然存在。

2.3.3 磨屑分析

图11所示为烧结态Ti-5Al-2Fe-3Mo合金以及不同道次表面机械碾磨处理的渗碳样品的磨屑形貌。渗碳样品的磨屑形貌特征基本相似,均为不规则的片状和小颗粒磨粒的混合物。烧结态并渗碳后样品(M-C)产生的磨屑尺寸更大(~30 μm),具有黏着磨损的特征。而经表面机械碾磨再渗碳的样品的磨屑尺寸降至10 μm左右。这可能是因为表面机械碾磨后再渗碳的样品的渗碳层厚度大,连续性好,磨损脱落后呈现脆性破碎,因此尺寸较小。图11(e)为图(a)中大块磨屑的元素能谱分析结果,可见磨屑成分主要为Ti、Al、Fe和 Mo,主要来自于Ti-5Al-2Fe-3Mo合金基体,为典型的黏着磨损特征。图11(f)为图(d)中磨屑的元素能谱分析结果,在磨屑中发现了C、Si、O等元素,这也证明了渗碳层参与到摩擦过程。这些脱落的脆性碳化物和摩擦过程中产生的氧化物颗粒均将参与到磨粒磨损当中。

图11 烧结态钛合金试样和不同道次表面机械碾磨处理并渗碳后钛合金试样的磨屑扫描电镜照片和磨屑元素能谱分析

3 结论

(1)通过表面机械碾磨方法在烧结态Ti-5Al-2Fe-3Mo合金样品表面制备了梯度纳米结构,主要由严重塑性变形层、塑性变形层和基体组成。随着碾磨道次的增多,塑性变形层厚度将随之增加。

(2)Ti-5Al-2Fe-3Mo合金表层梯度纳米结构可显著提高表面渗碳层深度和均匀度。通过表面纳米化+渗碳复合处理在合金表面制备出了厚度达200 μm、硬度在1 600HV左右的渗碳强化层,硬度相比烧结态合金提高了5倍。

(3)表面机械碾磨加渗碳的复合强化方法可显著提高Ti-5Al-2Fe-3Mo合金的耐磨性能。经复合强化的钛合金相比与单一渗碳强化的钛合金磨损量降低了近58%。表面复合强化的钛合金摩擦磨损机制以疲劳磨损、黏着磨损、氧化磨损和少量的磨粒磨损为主。