蜂窝构型ZTAp增强铁基复合材料磨损性能研究*

2022-11-15周凤颖龚慧民冉登林

周凤颖 杨 能 龚慧民 冉登林 胡 纯 范 磊,4,5

(1.北京工业职业技术学院 北京 100042;2.中国矿业大学(北京)机电与信息工程学院 北京 100083;3.中国矿业大学(北京)煤矿智能化与机器人应用应急管理部重点实验室 北京 100083;4.郑州煤矿机械集团股份有限公司 河南郑州 450016;5.清华大学摩擦学国家重点实验室 北京 100084)

随着地表矿产资源被开采殆尽,煤矿开采逐渐转向深井开采,其中刮板输送机是综采工作面关键设备,而中部槽是刮板输送机的重要组成部分。在刮板输送机工作的过程中,槽帮和中部槽会受到煤、矸石等的作用,使中部槽造成比较严重的磨损,严重影响刮板输送机的可靠性和使用寿命[1-2]。目前刮板输送机中部槽所用材料主要为进口Hardox450和国产NM450等钢材[3-4],面对恶劣工况环境,这些材料的寿命、可靠性难以满足煤矿的开采以及开采过程的连续性要求[5-8]。颗粒增强铁基复合材料兼具陶瓷材料的耐磨性以及钢铁材料的塑性与韧性[9-10],使其在一些恶劣工况环境下得到广泛应用。但陶瓷颗粒的加入并未改变钢铁材料的本征特性,因此传统颗粒增强铁基复合耐磨材料的耐磨性能提升受到极大约束[11-14]。

为了突破传统颗粒增强铁基复合耐磨材料性能壁垒,近年来复合材料的空间构型设计逐渐进入研究人员的视野。胥长龙[15]通过对传统的金属基复合材料进行构型设计,研究了复合材料区不同体积分数三维网络互穿结构复合材料,结果表明:当复合区体积分数达到50%时,构型复合材料磨损率最低,相较于ZTA颗粒(氧化锆增韧氧化铝颗粒,ZTAp)均匀分布的铁基复合材料耐磨性提高了78.5%。唐露[16]研究了基体硬度对于ZTAp/40Cr钢结构复合材料冲击磨料磨损的影响,利用ZTAp颗粒增强40Cr钢以及40Cr钢形成三维网络互穿结构,通过实验对比不同热处理条件下构型复合材料和均质复合材料性能,结果显示在相同热处理条件下,构型复合材料耐磨性相较于均质复合材料耐磨性提升了79%。ZHOU等[17]制备了蜂窝ZTA颗粒增强HCCI基复合材料,通过磨料磨损实验发现复合材料耐磨性能大幅提升。杜军等人[18]利用有限元模拟软件ANSYS对蜂窝构型 ZTA颗粒增强高铬铸铁基复合材料铸造过程进行了模拟,预测了气孔、浇不足、缩孔等缺陷,对比了不同形状的孔洞在铸造过程中产生的热应力,结果显示,随着孔洞边数的增加,热应力逐渐减小。

综上所述,空间构型设计可较大幅度提升复合材料耐磨性能,同时通过预制体制备等方式可以有效解决传统制备方式(如铸造法)存在的复合材料中陶瓷颗粒偏聚以及陶瓷颗粒占比较低等问题[19-22],进一步提高颗粒增强铁基复合材料耐磨性能。本文作者通过蜂窝预制体制备及复合铸造工艺制备出蜂窝构型ZTAp增强铁基复合材料(ZTAp-HCCI复合材料),并探索蜂窝构型ZTAp-HCCI复合材料组织形成过程,同时对材料耐磨性能进行评价。

1 试验部分

1.1 材料及制备

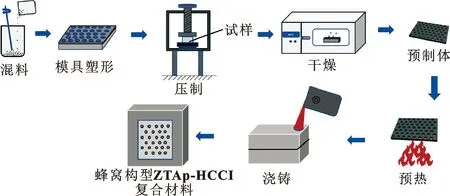

研究选用的蜂窝构型成形材料为铁基自熔合金粉末,其微观形貌如图1所示;增强颗粒选择平均粒径为 900 μm的ZTAp,形貌如图2所示。采用的蜂窝状模具蜂窝壁与蜂窝孔比值[23]为7∶12,蜂窝孔洞形状为圆形。通过将铁基自熔合金粉末和ZTAp混合均匀、压制以及干燥后制得预制体生坯,预制体尺寸为160 mm×114 mm×10 mm。浇铸钢液选用高铬铸铁,再通过浇铸获得ZTAp-HCCI复合材料。制备工艺如图3所示。

图1 铁基自熔合金粉末微观形貌

图2 ZTAp微观形貌

图3 蜂窝构型ZTAp-HCCI复合材料制备工艺

1.2 测试与表征

采用日本日立公司生产的S-3400N型扫描电子显微镜(自带能谱)表征蜂窝构型ZTAp-HCCI复合材料样品的组织结构及材料中的元素分布;采用布鲁克D2 PHASER X射线衍射仪分析复合材料物相结构;采用日本精工公司生产的DTA/TG 6300型差热分析仪分析铁基自熔合金粉末相变温度;利用有限元分析软件模拟复合材料的铸造过程,并分析铸件复合材料区域温度场,探究其组织形成机制。

采用TH-903万能硬度计测量蜂窝构型ZTAp-HCCI复合材料的硬度,载荷设置为1 471 N;采用显微维氏硬度计测量材料不同组织的显微硬度,载荷设置为0.25 N,采用五点测量法,求取平均值。采用WS-2002附着力自动划痕仪对蜂窝构型ZTAp-HCCI复合材料进行划伤试验,采用金刚石四棱锥压头,载荷设置为20、40、60 N,利用扫描电子显微镜观察划痕形貌。采用M-2000滑动磨损试验机测试蜂窝构型ZTAp-HCCI复合材料耐磨性,试样尺寸为10 mm×10 mm×15 mm,转速设置为200 r/min,载荷为200 N,测试时间为30 min,对摩副材料为GCr15。

2 结果与分析

2.1 蜂窝构型预制体及制备的复合材料

图4所示为成型工艺制备出的蜂窝构型预制体,浇铸后得到如图5所示的蜂窝构型ZTAp-HCCI复合材料。通过截面图可以看出在浇铸过程中高铬铸铁钢液将预制体蜂窝孔填满,与复合材料形成蜂窝构型结构且二者结合良好。

图4 蜂窝构型预制体

图5 蜂窝构型ZTAp-HCCI复合材料剖面

2.2 蜂窝构型ZTAp-HCCI复合材料的形貌与结构

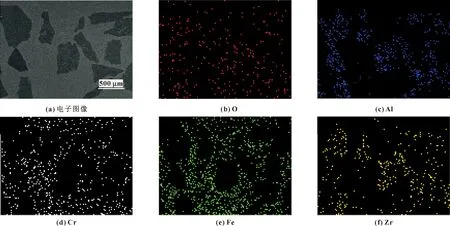

对铸造后的蜂窝构型ZTAp-Fe/HCCI复合材料进行切样、抛光、腐蚀,其SEM图像如图6所示。可以看出颗粒与基体结合紧密,这是由于在浇铸过程中铁基自熔合金粉末与ZTAp热膨胀系数不同造成的。由于ZTAp热膨胀系数较小,在冷却过程中受到来自Fe基体的压应力,同时由于外部浇铸的HCCI在冷却时也会对复合材料产生压应力,Fe基体受到来自内部的拉应力以及外部的压应力产生位错强化,使得ZTAp与Fe基体结合紧密[24]。图7所示为试样表面面扫描结果,可以看出,ZTA颗粒并未与Fe基体发生元素扩散,未产生冶金结合,二者的结合方式为机械结合。

图6 蜂窝构型ZTAp-HCCI复合材料SEM图像

图7 蜂窝构型ZTAp-Fe/HCCI复合材料表面面扫描结果

图8给出了蜂窝构型ZTAp-HCCI复合材料以及ZTAp的X射线衍射分析结果。可知,复合材料基体部分主要为α-Fe以及析出强化相(Fe,Cr)7C3,在图7中可以看到明显的菊花状以及板条状析出物;同时,通过对比ZTA颗粒浇铸前后的XRD图谱,可以发现浇铸后发生了明显的t-ZrO2向m-ZrO2的转变,当Al2O3中裂纹扩展到ZrO2时,在裂纹尖端高应力的作用下四方相ZrO2晶粒发生相变(t→m相变),从而吸收裂纹扩展所需能量,阻止裂纹扩展,验证了ZrO2对Al2O3的相变增韧机制。

图8 复合材料以及ZTAp XRD分析结果

通过图6还可以看出铸造后复合材料基体致密,对于粉末烧结材料来说,其驱动力主要为粉末体总比表面积和总表面自由能减少以及烧结体内孔隙总体积和总表面积减少。根据热力学公式

ΔZ=ΔH-TΔS

(1)

式中:ΔZ为烧结体自由能;ΔH为烧结体的焓;T为烧结温度;ΔS为烧结体的熵。

通过计算烧结前后自由能变化可以估算烧结驱动力,在同等烧结结果下,粉末体粒径越小,表面能越高,烧结驱动力越大。通过图1已知铁基自熔合金粉末粒径为50 μm,为粉末烧结过程提供了有效保障。

为进一步探究蜂窝构型ZTAp-HCCI复合材料基体组织形成机制,对铁基自熔合金粉末进行差热分析,结果如图9所示。结合有限元软件对浇铸过程进行模拟,图10所示为复合材料浇铸过程预制体表面不同位置温度变化。

图9 铁基自熔合金粉末差热分析结果

图10 浇铸模拟结果

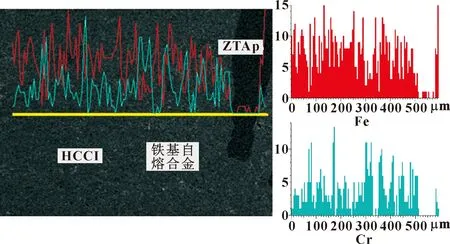

在加热到613 ℃时,铁基自熔合金粉末体中固溶的C元素扩散速度大大提升,在晶界处形核长大,最终以M7C3的形式析出。748 ℃发生由α-Fe向γ-Fe的同素异构转变,1 237 ℃时铁基自熔合金粉末体熔化。结合模拟结果,可以看出在浇铸过程预制体区域整体温度分布较为均匀,中心区域最高温度要略低于边角区域,中心区域升温较慢但高温保温时间较长;预制体区域整体最高温度都超过1 237 ℃,因此复合材料在浇铸时会处于固液共存态,属于液相烧结,由于液相良好的扩散性,预制体区域和高铬铸铁产生元素扩散形成冶金结合。为了验证该结论,图11给出了铸件预制体区域和HCCI结合区域线扫描结果,可以看出二者过渡区域未产生元素断层现象,确定HCCI与铁基自熔合金为冶金结合。

图11 铁基自熔合金与HCCI过渡区能谱结果

2.3 蜂窝构型ZTAp-HCCI复合材料耐磨性

材料耐磨性往往与材料硬度呈现正相关。对蜂窝构型ZTAp-HCCI复合材料基体区域进行宏观硬度测试,铁基自熔合金基体部分平均硬度达到了48.1HRC。对Fe基体不同组织进行了显微硬度测试,主要为铁基合金基体相以及晶界处析出的强化相(Fe,Cr)7C3。图12示出了复合材料中显微硬度测试区域,显微硬度测试结果表明,基体相平均硬度为41HRC,而晶界析出的强化相(Fe,Cr)7C3平均硬度达到了59.5HRC。(Fe,Cr)7C3的第二相强化作用使得铸造后铁基自熔合金基体有着良好的强度,可以为ZTAp提供稳定的承载与固定作用。

图12 复合材料基体显微硬度区域

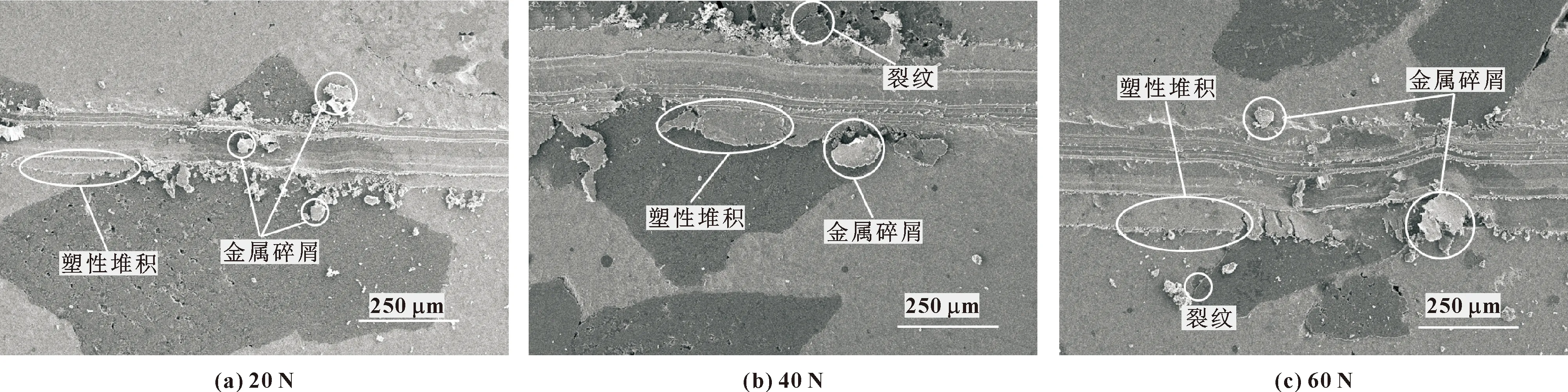

为了验证ZTA颗粒对外部载荷的阻碍机制以及ZTAp与HCCI的结合强度,图13给出了20、40、60 N载荷下复合材料划伤试验后表面形貌。当四棱锥压头划过复合材料表面时,HCCI表面被破坏,材料发生塑性变形在划痕两侧堆积,部分位置由于堆积过多材料发生脱落现象。伴随着载荷的增加,划痕宽度增加,堆积现象明显,金属材料脱落现象加剧。当划痕遇到ZTAp时,前端堆积的金属碎屑附着于ZTAp表面,划痕宽度减小,同时由于颗粒边缘呈现不规则形貌,划痕出现偏移,说明了颗粒对于划痕的阻碍作用。同时ZTAp与HCCI的界面并未出现明显破坏,反映了ZTAp对于HCCI的承载与保护作用以及HCCI对于ZTAp良好的支撑作用。

图13 复合材料在不同载荷下划伤形貌

图14给出了滑动磨损试验后不同材料的磨损体积,在相同磨损条件下,蜂窝构型ZTAp-HCCI复合材料耐磨性能要远高于常用的耐磨材料(Hardox450和NM450),其耐磨性是铁基自熔合金的7倍,ZTAp的加入对金属材料耐磨性的提高具有显著作用。

图14 不同材料的磨损体积

图15所示为滑动磨损试验后蜂窝构型ZTAp-HCCI复合材料表面磨损形貌,HCCI磨损后出现了明显的塑性变形,当变形层遇到ZTAp时,由于颗粒的阻碍作用,变形层在颗粒前端产生塑性堆积,抑制划痕延伸,当塑性堆积达到一定程度时,金属变形层在对摩副的带动下会黏着于ZTAp表面,磨损试验时该过程循环发生,最终在划痕尾部以及颗粒前端形成波浪状的金属塑性变形层。磨损产生的磨屑在对摩副的作用下脱离材料表面,很难作为磨料对试样产生三体磨料磨损。

图15 蜂窝构型ZTAp-HCCI复合材料表面磨损形貌

3 结论

(1)通过蜂窝预制体制备及浇铸工艺制备出ZTAp-HCCI蜂窝构型复合材料;蜂窝构型ZTAp-HCCI复合材料中HCCI与ZTAp间未发生元素扩散,二者为机械结合,HCCI增强相主要为(Fe,Cr)7C3,在613 ℃时由HCCI中固溶的C元素在晶界处形核析出。

(2)结合模拟计算和差热分析结果可知,预制体在浇铸时为液相烧结,与高铬铸铁产生冶金结合。通过划伤试验验证了ZTAp对于划痕的阻碍作用,同时证明铁基自熔合金基体对于ZTAp良好的支撑作用。

(3)磨损实验结果证明,蜂窝构型ZTAp-HCCI复合材料耐磨性要远高于常用耐磨钢,其耐磨性能是铁基自熔合金的7倍。