煤矿井下防爆胶轮车湿式制动器结构优化*

2022-11-15黄垂总崔麦香

黄垂总 崔麦香

(1.黄河交通学院机电工程学院 河南焦作 454950;2.河南省智能制造技术与装备工程技术研究中心 河南焦作 454950)

煤矿井下防爆无轨胶轮车(以下简称无轨胶轮车)用湿式制动器的国产化,从配套引进到消化吸收、自主研发以及走进市场历经30余年的发展历程。无轨胶轮车作为矿井材料、设备、人员运输的高效设备,以便捷、快速、安全的特点在煤矿行业得到积极的推广和应用[1]。

中国煤炭工业协会科技发展部为规范、引领市场,发布实施了MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》标准。该标准规定了无轨胶轮车的要求、试验方法、检验规则、标志、包装、运输和贮存,对其使用环境条件、结构、驾驶室、操作系统、消防系统、制动系统提出了要求。该标准的4.3.7条中关于制动系统中对工作制动的要求:载质量2 t(含2 t)以上的无轨胶轮车的工作制动应采用湿式制动器,制动装置应控制其温度不致于温度过高[2]。

湿式制动器指在湿摩擦条件下(多指油液中)工作的制动器[3],制动时摩擦产生的热量将通过冷却油和壳体散发出去,从而降低内部温度以保证摩擦因数,进而保证制动性能[4]。湿式制动器根据工作原理不同,分为普通型湿式制动器、失压型湿式制动器、多功能湿式制动器。普通型湿式制动器依靠液压系统提供压力油实施制动,主要应用于行车制动。安全隐患在于液压系统出现故障,将减弱制动效果甚至无法实施制动,造成刹车失灵。失压型湿式制动器依靠压力油压缩弹簧来解除制动使车辆行驶,当油压降低或为0时,弹簧力释放,实施减速直至制动。失压型湿式制动器既可用于驻车制动,也可用于行车制动和紧急行车制动,其安全隐患在于:(1)当制动弹簧超出疲劳极限,弹簧力减退或失效,会造成刹车失灵;(2)当液压系统出现故障时,制动器不能释放,车辆无法正常行驶,只能利用湿式制动器自身结构配置通过人工操作解除制动。多功能湿式制动器是将普通型湿式制动器和失压型湿式制动器设计为一整体,其优点在于:(1)共用一组摩擦片,轴向尺寸小于前两者的和;(2)当其中一制动器出现故障时,可立即投入另一制动器,确保车辆行驶安全。

基于上述分析可知,多功能液压型湿式制动器安全隐患有两大因素:(1)液压系统的故障;(2)制动弹簧的疲劳寿命[5-8]。前者属于湿式制动器配套系统问题,也是日常维修、检查重点范畴,后者属于湿式制动器自身的根本问题。

制动弹簧的种类很多,其中圆柱螺旋压缩弹簧、碟型弹簧在工业领域应用最广。特别是碟型弹簧,因刚度大、缓冲吸振能力强,能以小变形承受大载荷,特别适合于轴向空间要求小的场合[9],广泛应用在大、中型工程机械如挖掘机、铲土运输机械、压实机械、无轨胶轮车等。

在工程实践中,当无轨胶轮车出现刹车距离变长问题进行检修时,或在定期维修、保养无轨胶轮车湿式制动器时,发现个别碟簧出现微小和明显的裂纹、甚至碎裂。而生产厂家在追溯同批次同规格碟簧在其他产品上的应用时,未见异常。

为分析碟簧碎裂原因,通过查找相关标准发现,在MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》、QC/T 479—1999《货车、客车制动器台架试验方法》、GB/T 18849—2011《机动工业车辆 制动器性能和零件强度》标准、JB/T 5948—2013《工程机械钳盘式制动器 技术条件》等标准中,仅在最大牵引力、最大静制动力、平道制动距离、坡道停车制动性能等方面,对制动器制动性能提出要求,而对湿式制动器关键部件——制动碟簧的疲劳寿命未有要求。仅在JB/T 5948—2013标准中,对制动碟簧有22万次或1 000 h可靠性测试要求。

因此,生产厂家在设计湿式制动器时,有时受制于无轨胶轮车空间结构问题,为减少碟簧安装长度,采取减少碟簧的数量,使单片碟簧交变应力区间增大,以致新车制动性能测试毫无问题,但随着时间的推移,给投入运营的车辆埋下隐患。本文作者通过案例计算,分析碟簧碎裂原因,并提出解决方案,以期引起对湿式制动器用碟簧安全性问题的重视。

1 案例研究

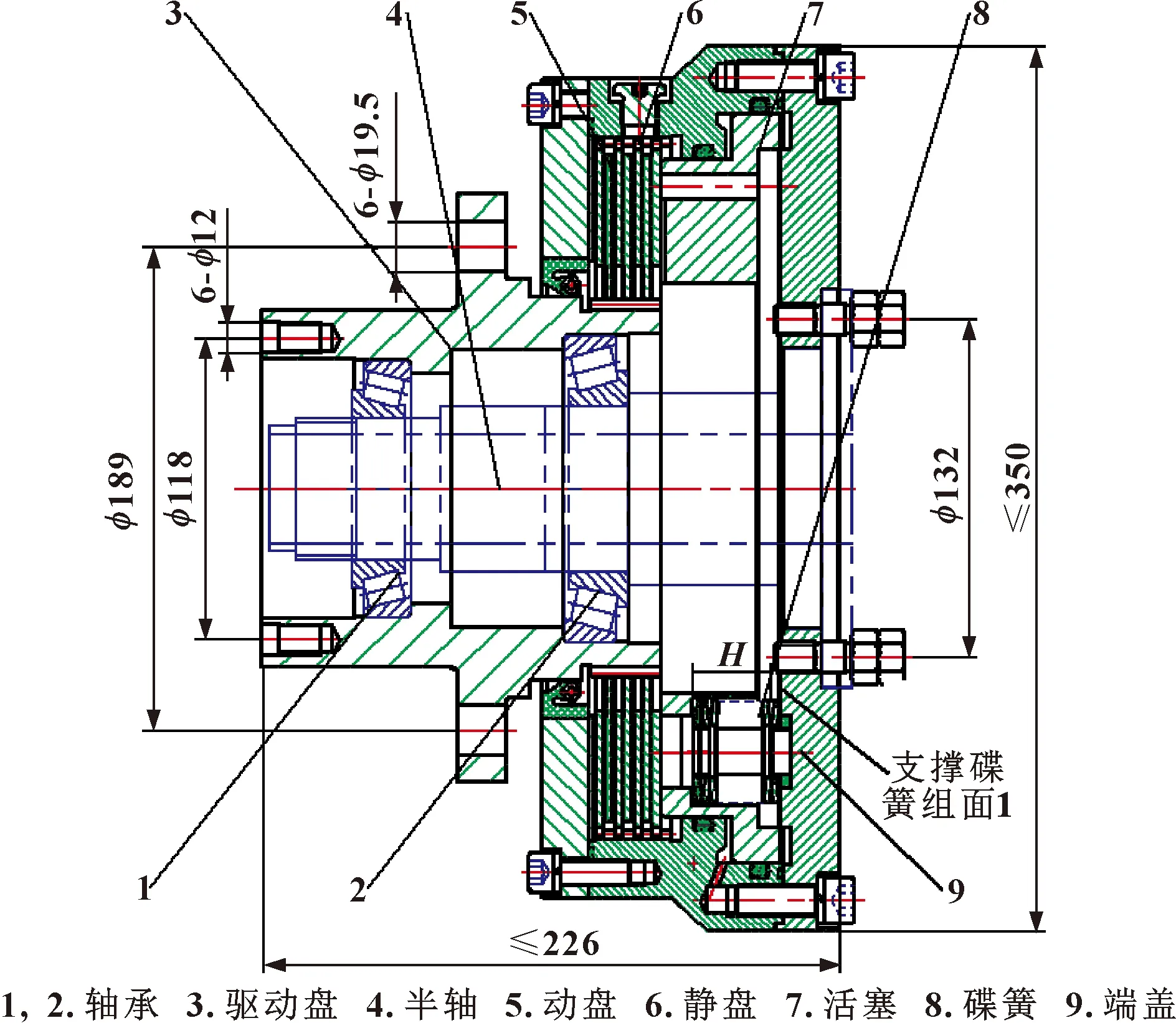

某煤矿防爆柴油机无轨胶轮车柴油机功率52 kW,整备质量4.2 t,载质量4 t,四轮制动采用的均是如图1所示的湿式制动器,能够满足车辆运行制动要求,其基本参数:制动力矩M=2 700 N·m,退距ε=(0.4±0.1)mm,开闸油压p=4~4.5 MPa。摩擦副数量i=6,制动碟簧规格40 mm×18.3 mm×2 mm,许用变形量h0=3.15 mm,碟簧数量n=12,采用对合组合方式,共计12组,每组碟簧安装长度H=30 mm。湿式制动器结构尺寸如图1所示。该无轨胶轮车运营一年左右后,维修时发现碟簧有裂纹。

图1 湿式制动器结构

1.1 湿式制动器工作过程

当胶轮车需行驶时,首先通入4.5 MPa压力油,如图1所示,推动活塞7向右运动压缩碟簧8,施加在动盘5和静盘6上的碟簧压力解除,摩擦副脱离,胶轮车驱动半轴带动驱动盘3,通过轴承1和轴承2绕桥壳旋转,从而带动动盘5(通过花键与驱动盘相连)和胶轮(通过驱动盘上的螺栓孔连接,图中未画出)旋转,车辆开始行驶;当车辆需减速、停止时,逐渐降低油压直至为0,被压缩的碟簧8释放弹簧力,推动活塞7向左运动,对动盘5和静盘6施加压力,使动盘5和静盘6之间的摩擦产生制动力矩,迫使与动盘5花键连接的驱动盘3减速,直至车辆停止[10]。

1.2 计算碟簧疲劳极限

(1)计算制动状态下单片碟簧的变形量f[11]

f=(nh0-H)/n

(1)

式中:n为碟簧数量,n=12;h0为碟簧许用变形量,h0=3.15 mm;H为碟簧安装长度,H=30 mm。

将以上数据代入式(1),计算得到f=0.65 mm。

(2)计算单片碟簧变形量为f时产生负荷F[11]

(2)

式中:E为弹性模量,取206 GPa;μ为泊松比,取0.3;k1为计算系数,取0.72;t为碟簧的厚度,t=2 mm;D为碟簧外径,D=40 mm。

已知f=0.65 mm,h0=3.15 mm。将以上数据代入式(2),计算得到F=3 905 N。

(3)计算活塞的工作行程H0[11]

H0=εi/η

(3)

式中:ε为退距,ε=0.4 mm;i为摩擦副数量,i=6;η为效率,取0.8。

将上述数据代入式(3),计算得到H0=3 mm。

(4)计算释放状态下碟簧组长度H1[11]

H1=H-H0

(4)

式中:H为碟簧安装长度,mm。

将H=30 mm代入式(4),计算得到H1=27 mm。

(5)计算释放状态下单片碟簧的变形量f1[11]

f1=(nh0-H1)/n

(5)

将前面相关数值代入式(5),计算得到f1=0.9 mm。

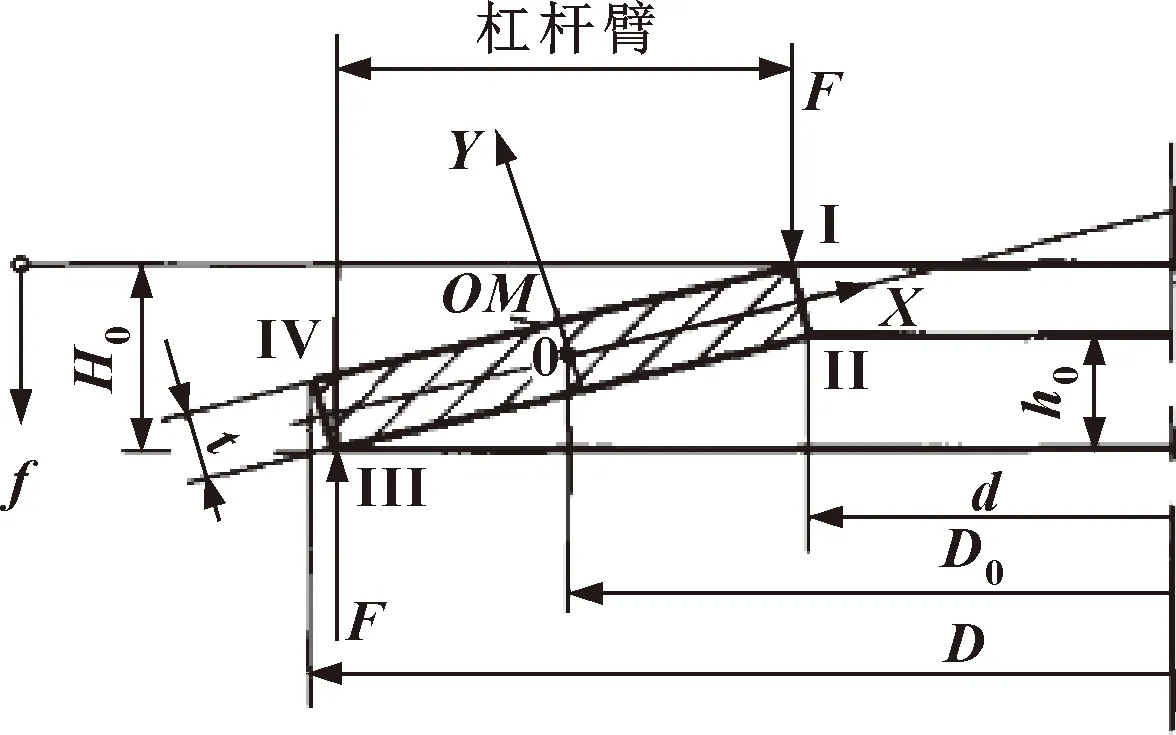

(6)确定疲劳破坏关键部位

根据GB/T 1972《碟型弹簧》附录C规定:对于承受交变负荷作用的碟簧,疲劳破坏一般发生在最大应力位置Ⅱ或Ⅲ处[11](见图2)。可通过计算位置Ⅱ和Ⅲ处应力幅(最大应力与最小应力的差值)大小,较大值者为疲劳破坏部位。

图2 无支承碟簧结构[11]

(1)位置Ⅱ应力幅计算[11]:

(6)

式中:σⅡ为Ⅱ点的应力,MPa,计算的应力为正值时是拉应力,为负值时是压应力;K2、K3、K4为计算系数,分别取1.262、1.448、1。

当f=0.65 mm时,代入式(6)计算得σⅡmin=947.6 MPa;当f=f1=0.9 mm时,代入式(6)计算得σⅡmax=1 423 MPa。

则Ⅱ点应力幅ΔσⅡ=σⅡmax-σⅡmin=475.4 MPa。

(2)位置Ⅲ应力幅计算[11]:

(7)

式中:σⅢ为Ⅲ点的应力,MPa,计算的应力为正值时是拉应力,为负值时是压应力;c为碟簧外径与内径之比,取2.185。

当f=0.65 mm时,代入式(7)计算得σⅢmin=650 MPa;当f=f1=0.9 mm时,代入式(7)计算得σⅢmax=1 294 MPa。

则Ⅲ点应力幅ΔσⅢ=σⅢmax-σⅢmin=644 MPa。

比较Ⅱ点和位置Ⅲ点应力幅,可知ΔσⅢ>ΔσⅡ,表明该碟簧疲劳破坏关键部位在Ⅲ点。

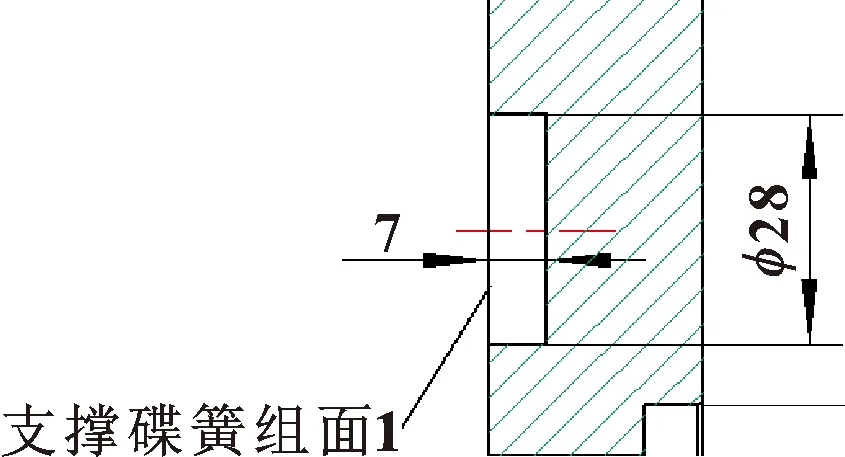

(7)碟簧疲劳寿命判断

查图3可知:当Ⅲ点的下限应力σⅢmin=650 MPa,可以承受2×106次或更多加载次数而不被破坏的应力极限值为1 050 MPa,可以承受5×105次或更多加载次数而不被破坏的应力极限值为1 150 MPa,可以承受1×105次或更多加载次数而不被破坏的应力极限值为1 250 MPa。

图3 疲劳强度曲线(1.25≤t≤6)[11]

Ⅲ点的实际承受应力极限σⅢmax=1 294 MPa>1 250 MPa,已经超过该碟簧1×105次疲劳寿命的最大应力极限。按GB/T 1972—2005《碟型弹簧》标准中C.5.3“变负荷作用下碟簧的疲劳极限”,寿命可分为:无限寿命是可以承受2×106次或更多加载次数而不被破坏;有限寿命是可以在持久强度范围内承受1×104~2×106次有限的加载变化直至破坏。

综上所述,可判断该碟簧的疲劳寿命在1×105次以下,属于有限寿命。

2 原因分析

针对出现的碟簧裂纹问题,文中根据标准GB/T 1972—2005《碟型弹簧》进行原因查找,同时围绕无轨胶轮车有关行业标准中对湿式制动器(即制动装置)要求以及工业制动器用弹簧进行分析。

在有关行业标准中对湿式制动器(即制动装置)要求中,车辆制动性能的测试项目一般是动态、静态制动力矩或刹车距离。如在MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》标准中,第5章“制动装置”要求测试内容包括最大牵引力、最大静制动力、平道制动距离和坡道上的停车制动;在GB/T 18849—2011《机动工业车辆 制动器性能和零件强度》标准中,第6章“制动装置”要求测试内容包括停车制动性能、制动距离试验和牵引杆拉力试验[12];在QC/T 479—1999《货车、客车制动器台架试验》标准中,第5章“制动装置”要求测试内容包括制动器效能试验、制动器热衰退恢复试验、衬块磨损试验[13];在JB/T 5948—2013《工程机械 钳盘式制动器 技术条件》标准中,第5章“制动装置”要求测试内容包括性能试验、可靠性试验[14]。而对制动弹簧设计循环寿命未做具体的要求,仅有可靠性试验要求,由此造成文中案例的湿式制动器在设计时,仅满足制动器制动力矩的要求,而忽略了碟簧的疲劳寿命的设计因素。车辆在验收时,刹车性能可达到标准要求,但随着时间推移,交变负荷循环次数不断增加,超过碟簧疲劳寿命时,发生碎裂现象。

而工业制动器多年来在制动器行业标准指导下设计、生产,未出现过碟簧碎裂或螺旋簧裂纹等安全隐患和事故。目前,工业制动器广泛选用圆柱螺旋弹簧、碟簧两大类作为制动弹簧。圆柱螺旋弹簧以其变形范围宽、易制造等特点广泛应用在鼓式和臂盘式制动器中,JB/T 6406—2006《电力液压鼓式制动器》[15]、JB/T 7020—2006《电力液压盘式制动器》[16],两标准规定制动弹簧的设计循环寿命不低于5×106次,是国家标准GB/T 23935规定热卷弹簧无限设计循环寿命的2.5倍。碟簧以其刚度大、变形小等特点广泛应用在钳盘制动器中,JB/T 10971—2008《钳盘制动器》规定:碟型弹簧设计循环寿命不低于2×106次[17],与国家标准GB/T 1972规定设计循环寿命保持一致。

3 改进方案

针对碟簧碎裂问题,通过上述分析,提出2种改进的方案:(1)增加碟簧的数量n,由12片增加为40片,仍然为对合组合方式;(2)碟簧的数量不变,但增加碟簧厚度,碟片规格变为40 mm×20.4 mm×2.5 mm,以提高其刚度。但原则是:保持碟簧安装力不小于F=3 905 N(公式(2)计算结果),碟簧外径D不变(减少相应零件的加工),轴向尺寸可以适当增加,但不应超出安装碟簧空间相关零部件结构允许范围。

3.1 方案一计算及分析

(1)计算单组碟簧自由高度[9]

HZ=nh0

(8)

式中:n为碟簧的数量;h0为碟簧的自由高度。

改进方案中n=40,代入式(8)计算得HZ=126 mm。

(2)计算单片碟簧的变形量f

假设每组碟簧安装长度H=100 mm,碟簧数量n=40,碟簧自由高度h0=3.15 mm,代入式(1)计算得f=0.65 mm。

上述计算结果与原制动状态下单片碟簧的变形量f保持一致,因此安装力F=3 905 N。

(3)计算活塞的工作行程H0

按式(3)计算得H0=3 mm。

(4)计算释放状态下碟簧组长度H1

已知H=100 mm,代入式(4)计算得H1=97 mm。

(5)释放状态下单片碟簧的变形量f1

将上述相关数值代入式(5)计算得f1=0.725 mm。

(6)计算Ⅲ点应力

根据前文计算可知,该规格碟簧的疲劳破坏部位在Ⅲ点。

当f=0.65 mm时,代入式(7)计算得σⅢmin=650 MPa;当将f=f1=0.725 mm时,代入式(7)计算得σⅢmax=1 040 MPa。

当假设每组碟簧安装长度H=100 mm,查图3可知:当Ⅲ点的下限应力σⅢmin=650 MPa,可以承受2×106次或更多加载次数而不被破坏的应力极限值为1 050 MPa,而Ⅲ点的实际最大应力σⅢmax=1 040 MPa,因此碟簧寿命≥2×106次,可以实现碟簧的无限寿命。

3.2 方案二计算及分析

(1)计算单组碟簧自由高度

将n=12、h0=3.45 mm代入式(8),计算得HZ=41.4 mm。

(2)计算单片碟簧的变形量f

假设每组碟簧安装长度H=37.56 mm,n=12,h0=3.45 mm,代入式(1)计算得f=0.32 mm。

(3)计算碟簧产生负荷F[11]

将单片变形量f=0.32 mm,t=2.5 mm,D=40 mm代入式(2),计算得F=4 071 N>3 905 N。

(4)计算活塞的工作行程H0

按式(3)计算活塞的工作行程,计算得H0=3 mm。

(5)计算释放状态下碟簧组长度H1

将H=37.56 mm代入式(4),计算得H1=34.56 mm。

(6)计算释放状态下单片碟簧的变形量f1

将上述相关数值代入式(5),计算得f1=0.57 mm。

(7)计算Ⅲ点应力

由前文计算可知,该规格碟簧的疲劳破坏部位在Ⅲ点。

当f=0.32 mm时,代入式(7)计算得σⅢmin=391 MPa;当f=f1=0.57 mm时,代入式(7)计算得σⅢmin=840 MPa。

当假设每组碟簧安装长度H=37.56 mm,查图3可知:当Ⅲ点的下限应力σⅢmin=391 MPa,可以承受2×106次或更多加载次数而不被破坏的应力极限值为900 MPa,而Ⅲ点的实际最大应力是σⅢmax=840 MPa,因此碟簧寿命≥2 ×106次,可以实现碟簧的无限寿命。

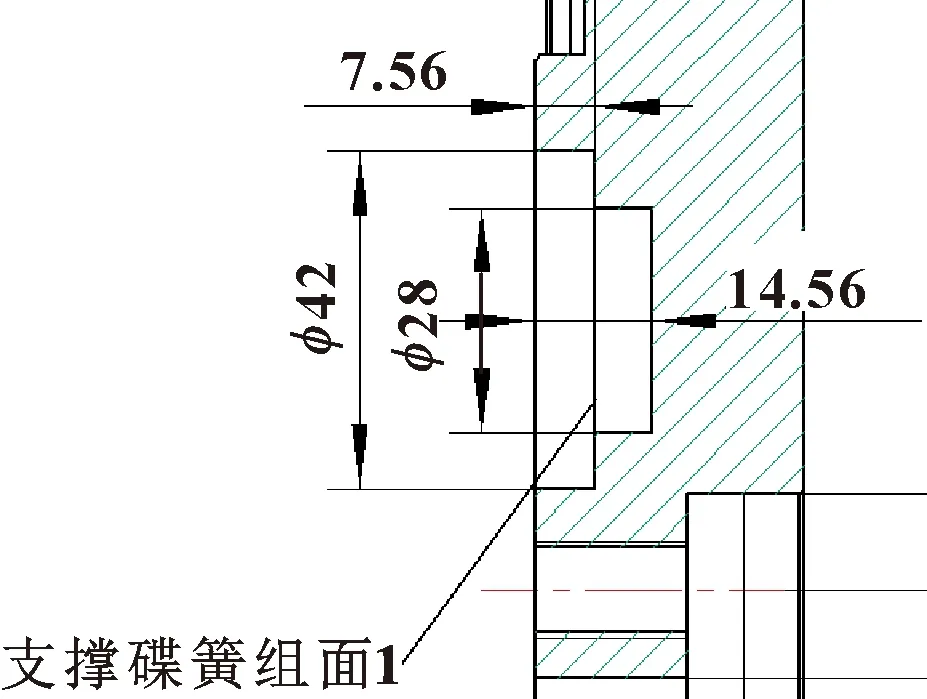

3.3 碟簧组安装空间实现的可行性

方案一和方案二中,为了确保碟簧的无限寿命,碟簧组的外径未变,但安装长度H均发生了变化。由图1可知:每组碟簧安装在活塞件7和端盖件9之间,其安装长度H由件7和件9之间深度保证。方案一中H较原结构增加70 mm,超出了件9自身的总厚度,不可行。方案二中H较原结构增加了7.56 mm,将端盖件9支撑碟簧面1原台阶孔尺寸由φ28 mm×7 mm改为φ42 mm×7.56 mm,再增加一个台阶孔φ28 mm×7 mm。端盖件9原结构如图4所示,将端盖用数控铣车找正后,对台阶孔逐步进行铣削,改进后结构如图5所示。因此方案二具有可行性。

图4 端盖改进前结构

图5 端盖改进后结构

3.4 改进性能测试

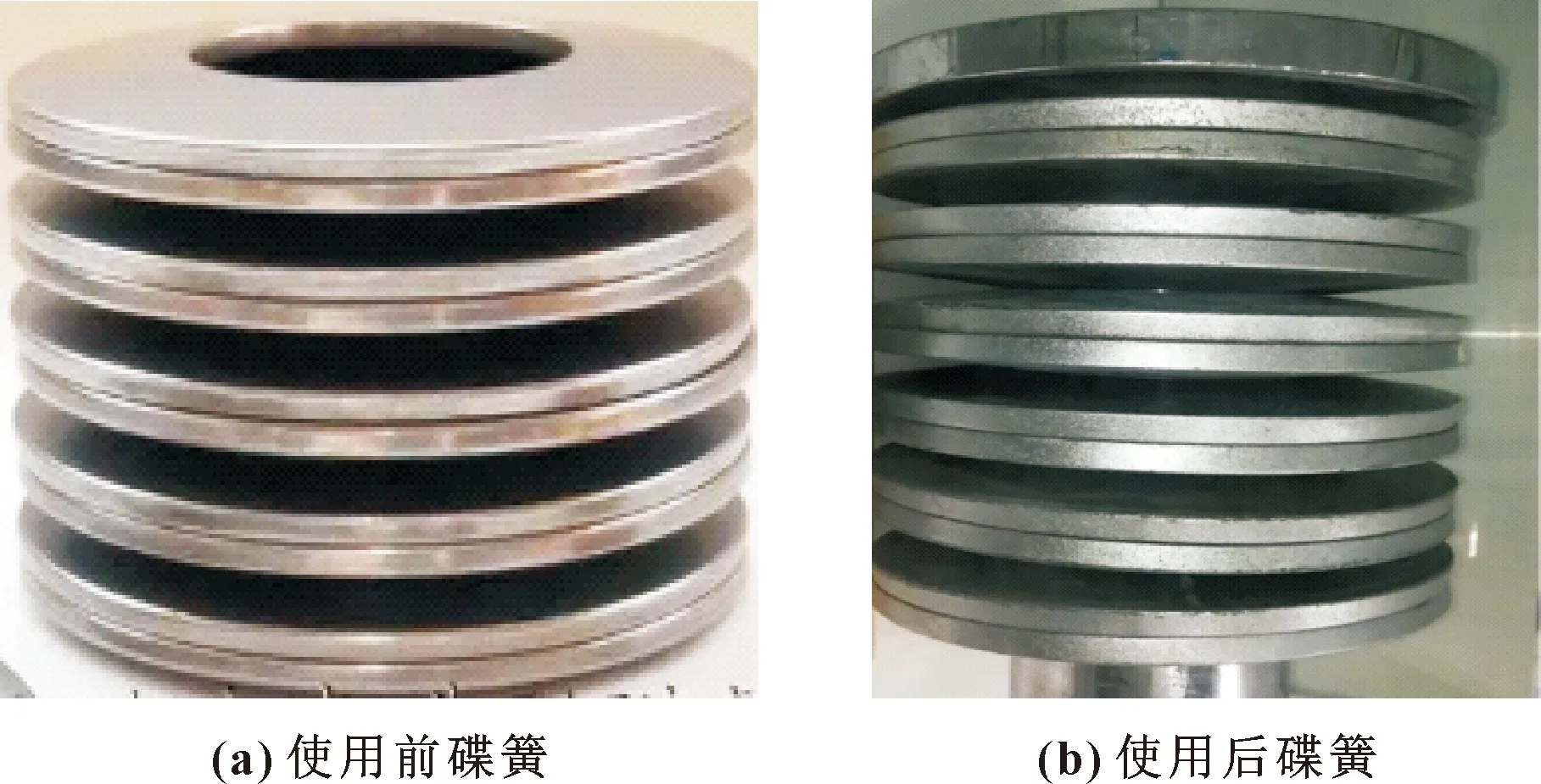

改进后的湿式制动器重新装入防爆柴油机无轨胶轮车,进行最大牵引力、最大静制动力、平道制动距离、坡道上的停车制动测试,均满足MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》标准的要求。自2019年起改进后的湿式制动器应用在-20~40 ℃、湿度不超过95%并伴有爆炸性气体环境井下,至今已经3年,未发生制动失灵等恶性事故,再未发现碟簧组有裂纹、碎裂现象,如图6所示,从而验证了优化设计的有效性和可靠性。

图6 使用前后碟簧形貌

在后续设计的柴油机功率48 kW、整备质量2.45 t、额定成员10人的防爆柴油机无轨胶轮车上,以及柴油机功率48 kW、整备质量3.6 t、额定成员19人的防爆柴油机无轨胶轮车上,基于优化方案,按照GB/T 1972标准设计选用的湿式制动器用碟型弹簧,均未出现碟簧裂纹、碎裂现象。

4 结论

按照GB/T 1972《碟型弹簧》标准,通过改变碟簧的规格、优化结构,使得湿式制动器碟簧疲劳寿命不小于2×106次,达到标准规定的无限寿命的要求,避免出现碟簧碎裂等现象。同时建议设计碟簧循环寿命应为无限寿命,并尽快制订和修订车辆用湿式制动器有关标准,确保煤矿井下防爆无轨胶轮车的正常运营。