双光路线阵CCD测径系统的驱动控制电路设计

2022-11-15宋贺段洁都书森刘贺张奇

宋贺,段洁,2,都书森,刘贺,张奇

(1.长春理工大学 光电工程学院,长春 130022;2.长春理工大学 博士后流动站,长春 130022)

精密测量已成为现代工业制造技术新的发展趋势之一[1]。目前针对于直径的测量,常用的方法有接触式测量和非接触式测量[2]。接触式测量方法存在检测效率低、精度低等缺陷。还会造成工件表面划伤,容易造成人为误差。非接触式的测量方法有激光扫描、红外测量、超声波测量等,这些方法虽然精度高,但超声波测量易受环境湿度以及气流影响;激光扫描测量成本高,不易操作;红外测量抗干扰性差,受温度影响比较大[3]。因此,对于大尺寸的被测件常常采用双光路线阵CCD激光扫描方法[4-7]。其中线阵CCD驱动控制是测量系统的重要组成部分。线阵CCD驱动控制方法有EPROM驱动法、IC驱动法、可编程逻辑器件驱动法等。EPROM驱动法保存一个周期的驱动波形需要14位或更多的地址信号,数据存储不灵活;IC驱动法电路设计复杂,调试困难,灵活性较差;可编程逻辑器件驱动法虽然集成度高、速度快、可靠性好,但是成本偏高,偏重于硬件实现的缺点[8-9]。针对上述问题本文提出了一种逻辑电路和单片机相结合的方法,开展了双光路线阵CCD测径系统的驱动控制电路的设计。对于双光路线阵CCD测径系统的研制具有重要意义。

1 双光路线阵CCD测径系统原理

1.1 系统组成和工作原理

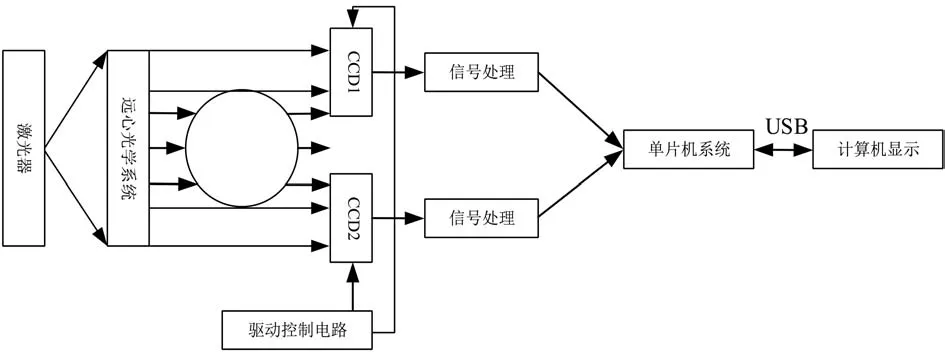

双光路线阵CCD测径系统主要由激光器、远心光学系统、双路线阵CCD、信号处理模块、驱动电路、单片机系统和PC机等组成。其总体组成框图如图1所示。

图1 测径系统工作原理框图

双光路线阵CCD测径系统的主要工作过程如下:激光器发出光束经过远心光学系统形成一束平行光照射到被测件。线阵CCD1和CCD2分别采集被测件的遮挡部分信息,经过光电转换后需要进行滤波、放大、二值化转换等信号处理过程。通过单片机系统计数后,根据莫尔条纹原理[10]计算出被测工件遮挡部分的尺寸,最后通过USB口上传到上位机显示。

1.2 直径的计算方法

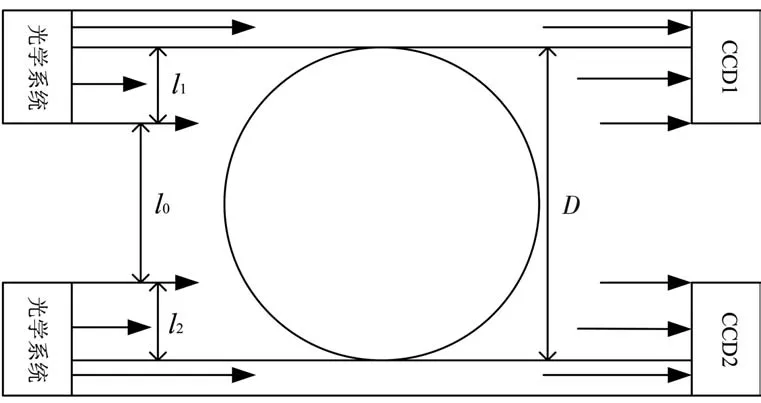

直径计算原理如图2所示。

图2 直径计算原理图

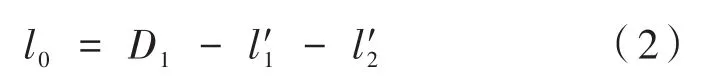

从图中可以看出,D为被测物的尺寸;工件上方的数据l1可以通过传感器CCD1获得;工件下方的数据l2可以通过传感器CCD2获得。所以工件的实际尺寸的计算公式为:

从公式(1)中可以看出,l1和l2的值由CCD1和CCD2测得,只有l0未知。所以通过标定法取一个直径为D1的标准件放到检测的位置上。此时l'1的数值可以由线阵CCD1获得;l'2的数值可以由线阵CCD2获得。由此通过公式(2)得到l0的值:

所以,被测物的直径测量公式为:

2 线阵CCD驱动电路设计

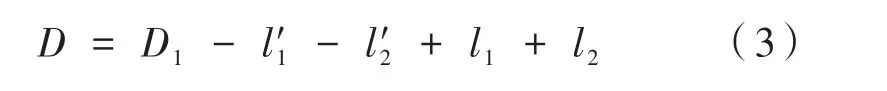

该测径系统采用的线阵CCD是日本东芝公司生产的TCD1702C。优点在于光敏区域采用高灵敏度PN结作为光敏单元,故它的灵敏度高、暗电流低、可以测量的直径范围大。结构上包含一列的7 500有效像素单元的光敏二极管,其作用是接收CCD上的光,转化为信号电荷。其参数如表1所示。

表1 TCD1702C参数值

2.1 TCD1702C驱动时序

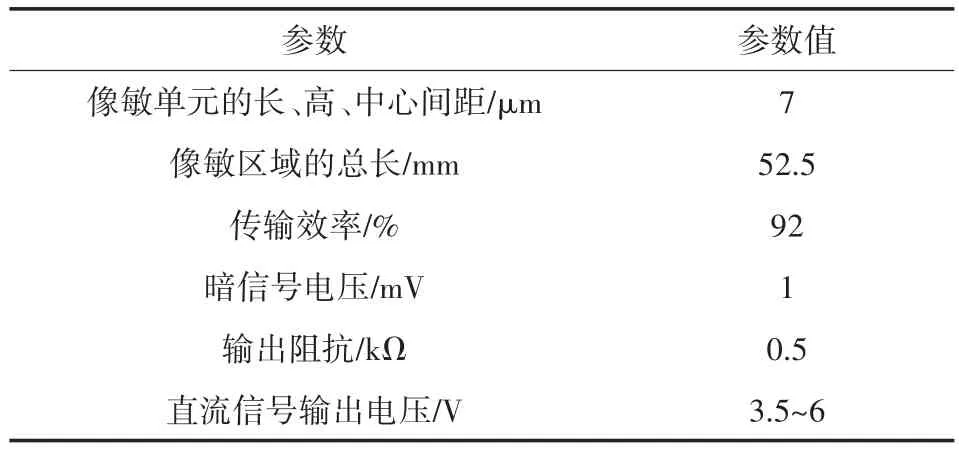

图3 TCD1702C驱动时序

由图3驱动时序图并结合TCD1702C数据手册可以看出,TCD1702C传感器的脉冲之间必须同时满足一定的时序关系:

(1)移位脉冲Φ1E和Φ2E

两路的移位脉冲Φ1E和Φ2E满足的条件为占空比50%、波形的频率为1 MHz且相位相反的方波信号。

(3)转移脉冲SH

转移脉冲满脉冲宽度为1 000 ns,同时还要小于Φ1E的脉冲宽度,延时的时间为300 ns。

(4)脉冲输出OS1和OS2

OS1和OS2是两列并行、分奇偶进行输出的。优点是在一定的驱动频率下,并行输出的传输效率是单路输出的2倍。所以在一个转移脉冲SH周期中,至少要有3 750个Φ1E脉冲,即TSH>3 750TΦ1E。TCD1702C的数据传输的速率与移位脉冲Φ1E和Φ2E的时间相同,都是1 μs,即对每次的光积分所需要的最短时间为[12-13]:

TSH=3750TΦ1E=3750 × 1μs=3.75ms

2.2 TCD1702C驱动控制电路设计

因为集成化的驱动电路价格比较昂贵,所以本文采用单片机和数字逻辑电路相结合的新型线阵CCD驱动电路。

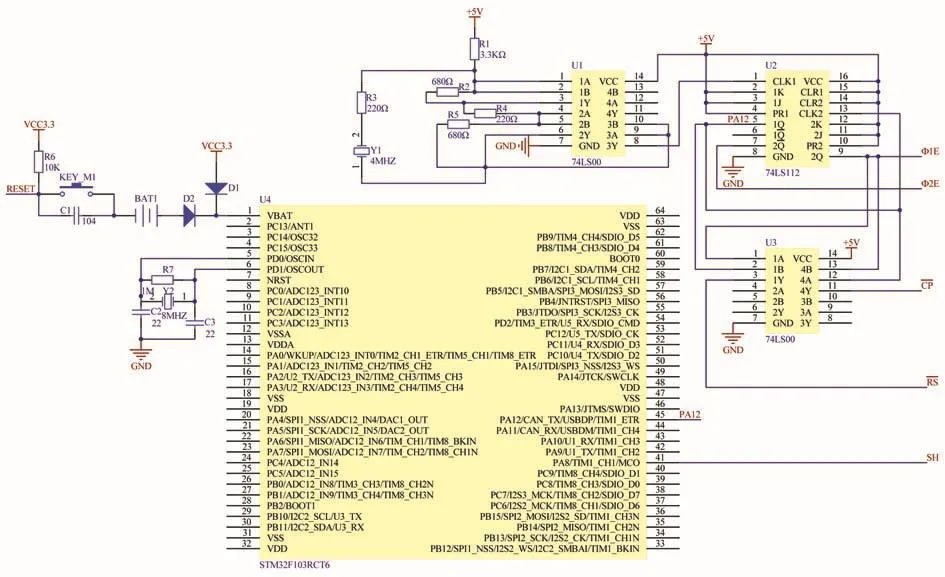

在双光路线阵CCD测径系统中,该驱动电路可以实现传感器CCD1和CCD2驱动频率同步,可以提供双路同步驱动信号。驱动原理是将频率为4 MHz的方波信号经过分频得到一个2 MHz和两个1 MHz的脉冲信号。将其中的1 MHz信号经过触发器输出得到两个反向的移位脉冲Φ1E和Φ2E;再和2 MHz的信号通过组合逻辑电路,可以得到占空比为1∶3的箝位脉冲和复位脉冲。另一个1 MHz的方波信号作为单片机TIM1_ETR外部触发输入引脚的计数脉冲。当检测到上升沿时,单片机内部的定时器开始计数,等计数到一个光积分周期,即3 750个1 MHz脉冲之后,定时器清零并重新计数,从而产生了转移脉冲SH。驱动控制电路如图4所示。

图4 TCD1702C驱动电路

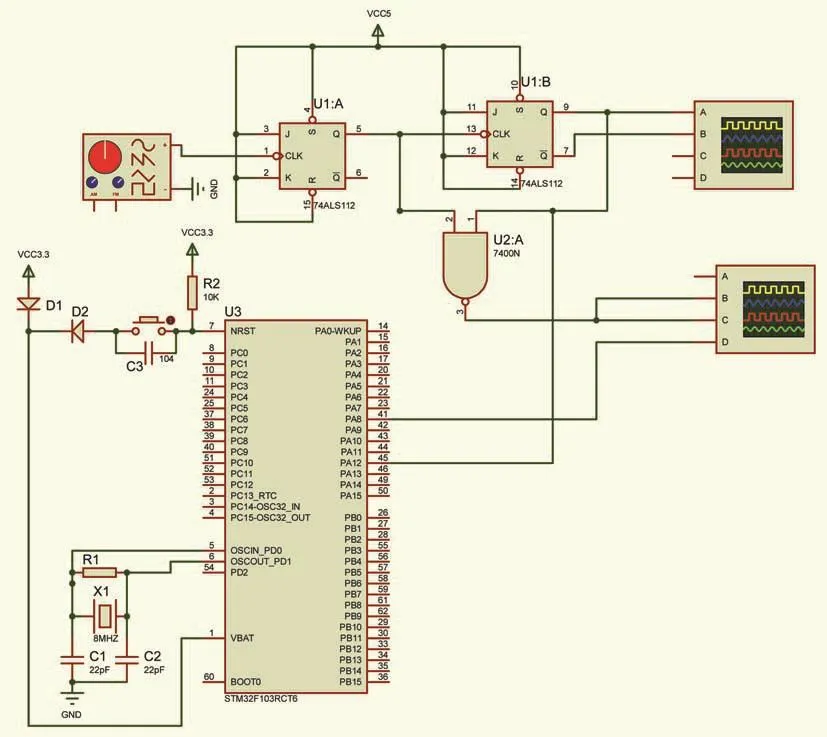

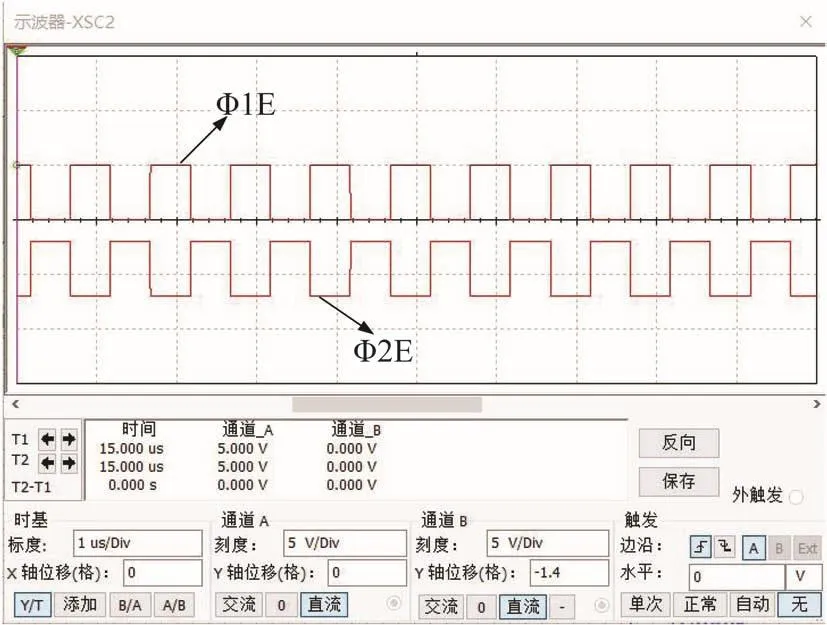

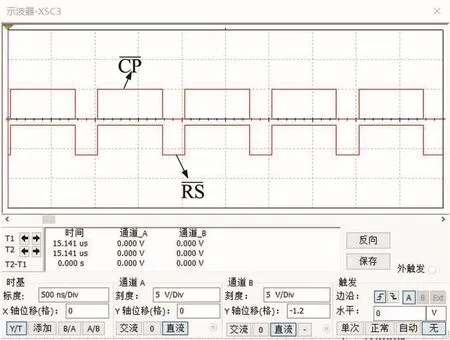

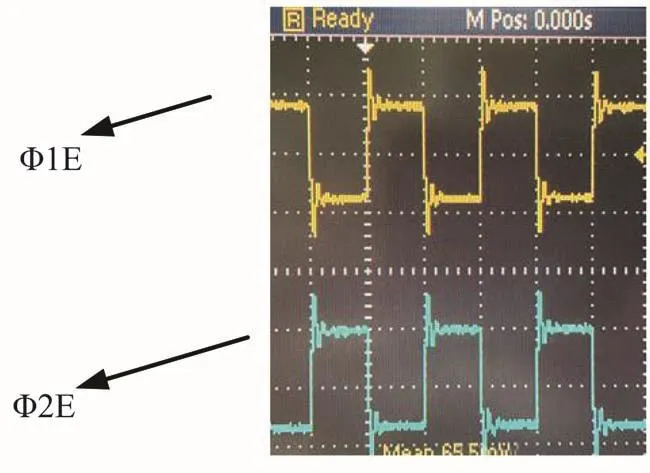

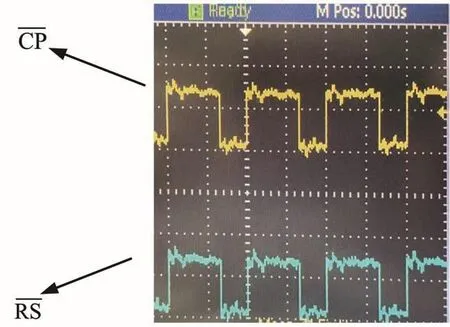

针对上述的脉冲产生电路,对其进行仿真电路的设计。驱动仿真电路如图5所示。从图中可以看出,总线时钟信号频率为4 MHz,通过触发器74LS112分频得到了2 MHz的信号。再由触发器的7引脚和9引脚输出两路反向占空比为50%、频率为1 MHz的移位脉冲Φ1E和Φ2E。示波器XSC2可以采集到Φ1E和Φ2E的输出波形,仿真结果如图6所示。74LS112D的2Q端产生的2 MHz和1 MHz方波信号经过组合得到频率为1 MHz、占空比为1∶3的箝位脉冲和复位脉冲。示波器XSC3可以采集到箝位脉冲和复位脉冲的输出波形,仿真结果如图7所示。

图5 驱动仿真电路

图6 Φ1E和Φ2E的波形图

图7 和的波形图

3 驱动电路测试实验

3.1 实验系统搭建

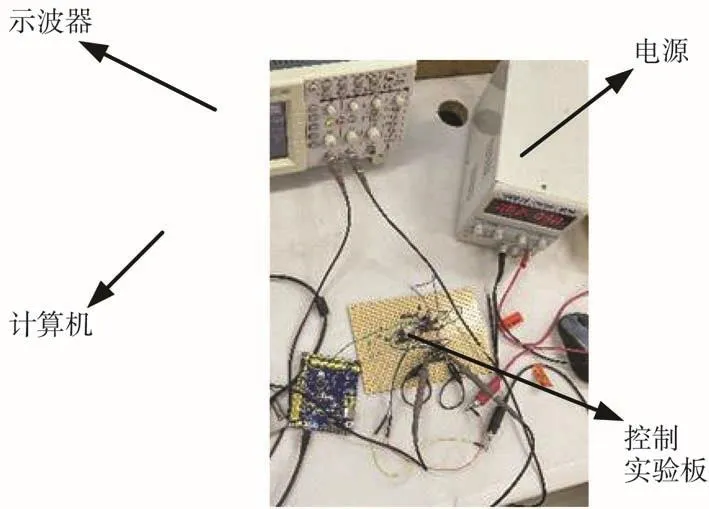

为了验证上述的TCD1702C传感器驱动电路的可靠性,搭建了驱动控制电路的测试系统。整体的实验装置由直流电源、示波器、驱动控制电路、实验板和计算机组成,如图8所示。

图8 实验装置图

3.2 实验结果与分析

实验系统采用5 V直流电源给驱动电路供电,测量电路中的芯片电压分别为4.99 V和4.98 V,满足逻辑电路的工作要求。利用双通道采样频率为200 M、带宽为2 GB的示波器对每一路输出信号进行测量,移位脉冲Φ1E和Φ2E的测量结果如图9所示;箝位脉冲和复位脉冲的测量结果如图10所示。

图9 Φ1E和Φ2E的实际波形图

图10 和的实际波形图

从图9和图10中可以看出,两路的移位脉冲Φ1E和Φ2E占空比均为1∶1,且相位相反;箝位脉冲和复位脉冲的占空比为1∶3,相位相同。得到的实验结果和仿真结果一致,满足线阵CCD的驱动要求。

3.3 应用于双光路线阵CCD测径系统实验

将设计的线阵CCD驱动控制电路应用到双光路测径系统中,测量系统如图11所示。

图11 双光路测径系统

标准件经标定为D1=220.00 mm,通过测径系统的测量得到l0=200.06 mm,对给定被测件进行测试,实验结果如表2所示。

表2 实验数据

4 结论

本文提出了一种逻辑电路和单片机相结合的双光路线阵CCD测径系统的驱动控制方法。通过分析测径的原理与计算方法以及TCD1702C传感器的特点,得到了线阵CCD驱动时序要求,设计了双光路线阵CCD的驱动脉冲,包括移位脉冲、箝位脉冲、复位脉冲和转移脉冲。其两个移位脉冲Φ1E和Φ2E占空比为50%,频率为1 MHz,且相位相反,箝位脉冲和复位脉冲占空比为1∶3、频率为1 MHz,转移脉冲SH脉冲宽度为1 000 ns。最后,通过驱动控制电路的仿真和实验测试验证了其驱动控制电路满足线阵CCD的工作要求。所设计的驱动控制电路具有成本低、驱动能力强、稳定性好的特点,可以广泛地应用到线阵CCD测量系统中。