电极孔隙结构对锂空气电池性能影响机制研究

2022-11-12曾建邦单丰武林德阳张月娅

曾建邦,张 琪,单丰武,林德阳,张月娅,胡 超

(1. 华东交通大学载运工具与装备教育部重点实验室,江西 南昌 330013; 2. 同济大学汽车学院 上海 200092;3. 江西江铃集团新能源汽车有限公司,江西 南昌 330013)

里程焦虑仍然是困扰电动汽车推广的三大重要因素(安全、里程、充电)之一,迫切需要发展更高能量密度的新型动力电池体系。 在诸多电池体系中, 锂空气电池具有超高的理论能量密度, 约为11.68 (kW·h)/kg(按放电电压为3.0 V,产物全为Li2O2计算),堪与石油能量密度(约为13.0 (kW·h)/kg)媲美,被业界誉为“终极电池”[1]。 空气电极作为氧气还原反应发生的重要场所, 需要电解液中的Li+、 固体骨架中的电子以及空气中的氧气共同参与。 然而,由于放电过程中空气电极孔隙内生成的不容性产物(如Li2O2等)易堵塞孔隙,不仅影响Li+和氧气传输,而且还易覆盖电化学反应活性位,严重影响锂空气电池充放电性能。 对空气电极孔隙结构进行设计与优化, 为放电产物提供存储空间的同时还可以使Li+、氧气和电化学反应协同匹配, 对提升锂空气电池性能影响具有重要的现实意义。

近年来,研究人员基于实验测试和数值模拟等手段在揭示空气电极孔隙结构对锂空气电池性能影响机制方面开展了大量研究工作。 实验方面研究人员主要聚焦于1 个或2 个孔隙结构参数(如孔隙率、孔径及其分布等)对锂空气电池性能的影响[2-4]。随着计算机技术的飞速发展,数值模拟作为一种重要的手段/工具在空气电极孔隙结构设计与优化方面正在发挥着重要的作用[5];Appiah 等[6]发现对空气电极孔隙率进行优化可延长电池放电时间;Liu等[7]发现对制备固体骨架所用材料颗粒尺寸和孔隙率进行优化, 不仅可以降低电池容量衰减速度,而且还可以提高比功率;Li 等[8]发现随着空气电极孔径的增大,先因改善传质性能而增大锂空气电池放电容量, 后因电化学表面活性位减小而降低放电容量;姜锴等[9]发现随着空气电极孔径的增大,电池放电容量增加;Bevara 等[11]依据文献[10]中的孔径分布函数,发现锂空气电池功率密度随着孔径分布函数的变化而减小,容量则随着孔径分布函数的变化而略有增大;Li 等[12]研究了具有线性孔隙率的空气电极对锂空气电池放电过程中氧浓度分布、Li2O2体积分数、 孔隙率和氧扩散系数等细节信息的影响,发现在放电过程中空气电极气孔率趋于均匀,这种现象表明具有线性孔隙的空气电极膜侧附近的利用率明显提高;此外,研究人员还研究了具有渐变孔隙的空气电极对锂空气电池性能影响, 发现采用渐变孔隙率能够有效的提升氧气的传输, 为反应提供更多的空间,提高了电池性能[13]。 综上所述,研究人员目前主要聚焦于空气电极孔隙率、孔径及其分布、 制备空气电极固体骨架所用材料颗粒尺寸等对锂空气电池性能的影响。 然而,描述空气电极孔隙结构的参数除了孔隙率及其分布、孔径及其分布之外,还有空气电极固相扭曲率和孔相扭曲率等参数。

在非水系、水系、非水/水混合系和全固态电解质系四类锂空气电池之中,非水系是当前研究最为广泛、最有希望获得实际应用的体系[1]。 为此,本文借助Comsol 软件平台开发非水系锂空气电池电化学模型,系统地研究空气电极孔隙结构参数对电池性能的影响机制。 首先,结合文献中实验测试和数值模拟结果对所开发的模型进行验证;然后,基于完善后的模型深入揭示空气电极孔隙率、制备其固体骨架所用多孔碳颗粒尺寸、固相扭曲率和孔相扭曲率等参数对电池性能的影响机制。

1 数学物理模型

1.1 物理模型

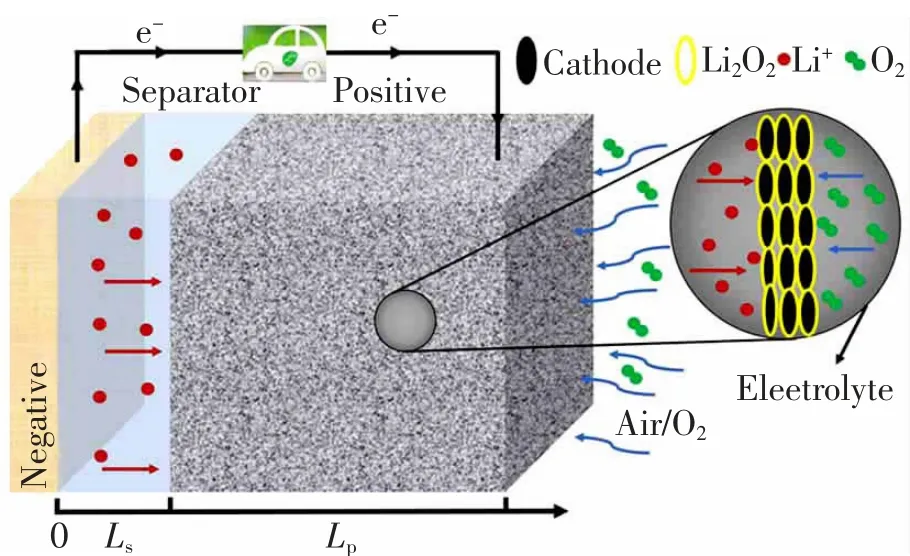

非水系锂空气电池通常由锂金属负极,多孔碳制备而成的空气电极、聚合物制备而成的隔膜以及空气电极和隔膜孔隙内充满的有机电解液制备而成,如图1 所示,隔膜厚度为Ls;空气电极厚度为Lp。空气电极多孔碳固体骨架具有高导电子能力,隔膜聚合物固体骨架既不导电子也不导离子,电解液既可导离子也可溶解并传输氧气。

图1 非水系锂空气电池物理模型图Fig.1 Schematic of a nonaqueous lithium-air battery

放电过程中,金属锂负极中的Li 原子被氧化失去电子生成Li+进入电解液中,电化学反应方程式如式(1a)所示;Li+通过电解液传输至空气电极多孔碳固体骨架表面,并与经由外电路和多孔碳固体骨架传输的电子以及电解液溶解并扩散至多孔碳固体骨架表面的氧气发生电化学反应生成不溶于电解液的过氧化锂(Li2O2),反应方程式如式(1b)所示,当Li2O2将孔隙完全堵塞时,放电结束。 充电过程与上述过程正好相反。

1.2 数学模型

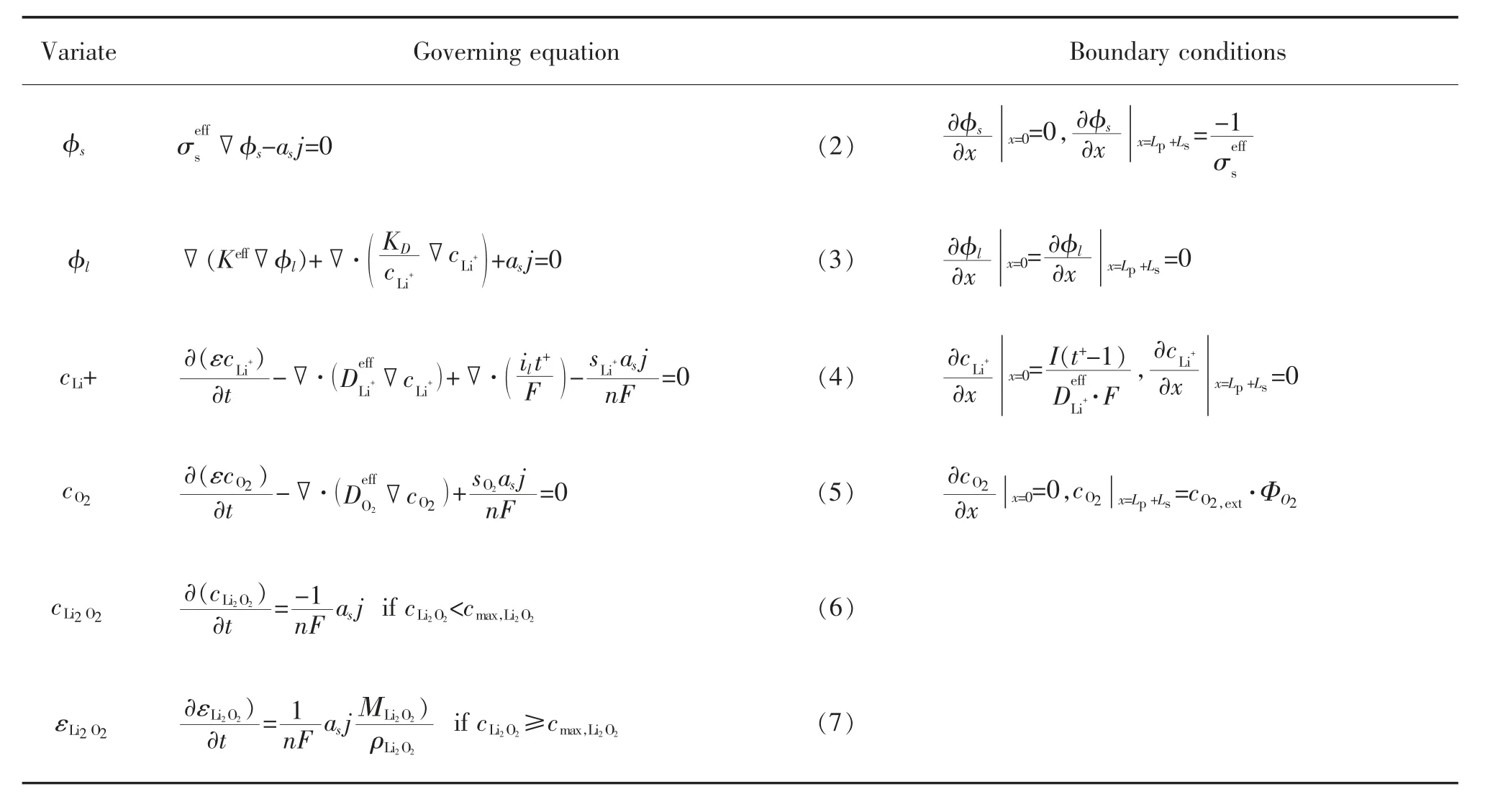

基于以上分析可知非水系锂空气电池在充放电过程中,空气电极内部主要发生电解液中氧气扩散、Li+扩散和迁移, 空气电极多孔碳固体骨架中电子负荷传输,以及放电产物沉积和分解现象。 针对上述复杂物理化学现象,并作如下假设:①不考虑放电产物产生和分解过程引起的对流传递现象;②放电过程中电解液内氧气初始溶度饱和,且氧气在电解液内溶解度恒定;③放电过程中空气电极内产物全为Li2O2; ④正负极电化学反应均满足Butler-Volmer 方程。 根据文献[14]和[15],可将放电过程中非水系锂空气电池内部控制方程和边界条件汇总于表1。

表1 放电过程中非水系锂空气电池内控制方程及边界条件Tab.1 Governing equations and boundary conditions of the nonaqueous lithium-air battery during discharge

表1 中φs为固相电子电势,φl为电解液中Li+电势,cLi+,cO2和cLi2O2分别为电解液中Li+浓度、O2浓度和Li2O2浓度,εLi2O2为空气电极处析出的Li2O2体积分数,I 为放电电流,t 为放电时间,F 为法拉第常数,sLi+和sO2分别为电化学反应中Li+和O2的化学计量数,n 为参与反应的电子数,MLi2O2和ρLi2O2分别为放电产物Li2O2的分子量和密度,ΦO2为电解液中O2溶解度,CO2,ext为1atm 下空气中O2浓度,t+为电解液中离子迁移系数。

式(2)中j 为局部电流密度,满足Butler-Volmer方程,即

式中:kc,Li2O2为空气电极反应速率常数;ka,Li2O2为金属锂负极反应速率常数;η 为考虑膜电阻的空气电极电化学反应的过电势,其表达式如下

式中:Eeq为开路电压;Δφfilm为表面膜电阻引起的压降,其表达式为

式中:Rfilm为产物Li2O2膜的电阻率;εLi2O2为产物Li2O2的体积分数。

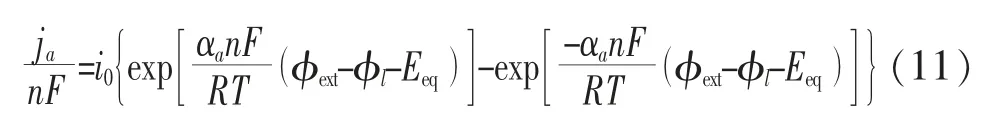

金属锂负极与隔膜界面处的传输电流密度ja,满足Butler-Volmer 方程

式中φext为外部电势, 在整个模型模拟的过程中假设阳极锂金属接地,故电池输出电压可用下式计算而得

另外,式(11)中的交换电流密度i0可根据下式计算而得

式(3)中αs为空气电极膜片的比表面积,其表达式为

式中:ε0为空气电极初始孔隙率, 放电产物形貌指数取0.5[15];εg为空气电极多孔碳固体骨架体积分数;r0为制备空气电极所用材料颗粒的平均半径;εLi2O2为Li2O2的体积分数,其表达式为

式(4)il中为电解液中Li+传导(含扩散和迁移)所产生的电流密度,其表达式为

式中kD为电解液中离子扩散传导系数,可根据下式计算

式中:R 为气体摩尔常数;keff为电解液中Li+的有效电导率;T 为温度;f±为平均摩尔活度系数。

式(2)至式(5)中的有效扩散(传导)系数的定义如下[16]

式中:β 为相应相的布鲁格曼系数;υ 和τ 分别为相应相的体积分数和扭曲率,对电解液相而言,τ 为空气电极内有效孔洞长度与电极厚度之比,可反映Li+或氧气在空气电极内孔隙网络输运路径的扭曲程度[17];对空气电极多孔碳骨架而言,τ 可反映电子在空气电极多孔碳骨架中传输路径的扭曲程度。 φ 代表电解液中Li+扩散系数DLi+、 传导系数k 以及O2扩散系数DO2, 空气电极多孔碳固体骨架中电子传导系数σs。

2 模型验证

针对如图1 所示的非水系锂空气电池三维示意图,假定传输过程仅发生在电池厚度方向,则电池可简化为一条线。 在模型验证之前,本文还开展了网格无关性检测,采用粗化(网格数为24 个)、常规(网格数为38 个)、细化(网格数为55 个)、超细化(网格数为100 个) 以及极细化(网格数为101个) 对非水系锂空气电池物理模型进行网格划分,发现采用超细化和极细化网格时,计算的放电曲线几乎全部吻合,模型求解参数如表2 所示。 为此,后文均采用超细化网格。

表2 模拟所用参数Tab.2 Parameters used in the simulations

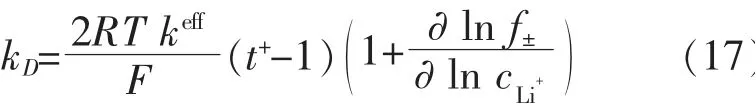

图2 为本文所开发的模型模拟的不同放电电流下非水系锂空气电池放电曲线与文献[20]中的实验测试结果和文献[12]中的数值模拟结果的对比图。从图中可以看出:本文所开发模型计算结果较文献结果更加接近实验测得的数据,并用式(19)计算模型模拟结果与实验测试结果之间的相关系数

图2 模型计算结果与文献中模拟和实验测试结果对比Fig.2 Comparison of the model calculation results and the experimental test results in the literature

式中:Xi和Yi分别为第i 个数据点上的模型模拟结果与实验测得的结果;m 为数据节点上的个数。 计算出在0.05,0.1,0.2,0.5 mA/cm2四种不同放电电流下本文所开发的模型模拟结果与文献[20]中的实验测试结果之间的相关性系数分别高达0.955 5,0.985 2,0.993 6,0.993 5。同理,可以计算出文献[12]中的模拟结果与实验测试结果之间的相关系数,分别为0.944 5,0.924 1,0.982 5,0.989 0。

3 结果分析

孔隙率、 制备固体骨架的多孔碳颗粒尺寸、多孔碳固体骨架和孔相扭曲率是空气电极的4 个重要孔隙结构参数。 利用经实验测试和文献模拟结果验证后的模型,系统分析上述参数对非水系锂空气电池性能的影响机制。

3.1 孔隙率的影响

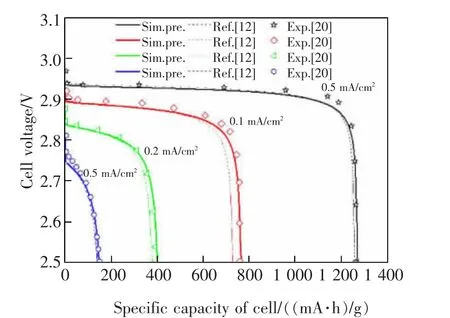

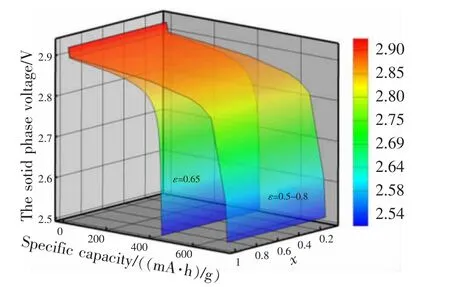

为了阐明空气电极孔隙率对非水系锂空气电池性能的影响机制,图3 给出了由不同孔隙率的空气电极(多孔碳颗粒尺寸、多孔碳骨架和孔相扭曲率均分别为2.5×10-8m,1.08,1.26)制备而成的非水系锂空气电池在放电电流密度为0.1 mA/cm2时放电曲线的对比图,从图中可以看出若空气电极沿着厚度方向为恒定孔隙率,则随着孔隙率增大,由其制备而成的非水系锂空气电池放电电压平台和容量越高,这主要是因为Li+和氧气的传输阻力随孔隙率增大而减小,见式(18),故Li+沿着电极厚度方向以及氧气沿着电极厚度负方向的溶度分布梯度随孔隙率增大均减小,如图4 所示;另一方面,由于氧气在电解液中的扩散能力较弱,无论孔隙率多大电化学反应均主要集中的空气侧,这点可以从空气电极内Li2O2膜厚分布(如图5 所示)中得到体现,故在相同放电电流下,空气电极孔隙率越增大,其所能容纳的Li2O2膜越厚。

图3 由具有不同孔隙率的空气电极制备而成的非水系锂空气电池放电曲线对比Fig.3 Comparison of discharge curves of nonaqueous lithium air battery prepared by air electrodes with different porosity

图4 放电过程中具有不同孔隙率的空气电极内电解液中Li+和O2 浓度分布对比Fig.4 Comparison of Li+and O2 concentration distribution in electrolyte of air electrode with different porosity during discharge process

图5 放电过程中具有不同孔隙率的空气电极内Li2O2 膜厚分布对比Fig.5 Comparison of Li2O2 film thickness distribution in air electrode with different porosity during discharge

然而,在实际制备过程中,空气电极孔隙率沿着厚度方向往往具有一定的随机性。 为此,本文还探讨了由具有随机和恒定孔隙率的空气电极制备而成的非水系锂空气电池放电性能之间的差异。 采用Comsol 内置可生成(0,1)之间均匀分布的随机数的rand 函数,生成具有平均孔隙率为0.65、波动范围在0.5~0.8 的空气电极,如图6 所示。 从图3 中可发现相对于恒定孔隙率的空气电极,具有随机孔隙率的空气电极制备而成非水系锂空气电池放电电压平台和容量更高, 这主要是因为氧气传输较慢,无论是具有随机还是恒定孔隙率的空气电极制备而成的非水系锂空气电池空气电极内电化学反应均集中在空气侧,如图4 和图5 所示,而具有随机孔隙率的空气电极空气侧附近绝大部分段面的孔隙率高于平均孔径0.65,如图6 所示,这为不溶性放电产物提供存储空间的同时,还可为氧气提供输运通道。 另外,具有随机孔隙率的空气电极内不溶性放电产物的膜厚沿着电极厚度方向不再光滑,相对于具有恒定孔隙率的空气电极,同一放电时刻发生全部堵死现象的概率相对较小,这可从放电过程中空气电极实时孔隙率和Li2O2膜厚分布图(如图7和图9 所示)中得到验证。 此外,由于负极接地,任意时刻电池输出电压取决于空气电极空气侧固相电势,见式(12),图8 给出了具有恒定和随机孔隙率的空气电极制备而成的非水系锂空气电池在放电过程中多孔碳固体骨架电势分布图,从图中可看出:相对于恒定孔隙率的空气电极,具有随机孔隙率的空气电极制备而成非水系锂空气电池在放电过程中,空气侧固相电势更高,如图8 所示,故具有随机孔隙率的空气电极制备而成的电池放电平台更高。

图6 沿着电极厚度方向具有恒定和随机孔隙率的空气电极孔隙率分布图Fig.6 Porosity distribution of air electrode with constant and random porosity along electrode thickness direction

图7 放电过程中由放电产物生成造成具有恒定和随机孔隙率的空气电极孔隙率的变化对比Fig.7 Comparison of changes in porosity of air electrodes with constant and random porosity caused by discharge product formation during discharge

图8 放电过程中具有不同孔隙率下的空气电极内固相电势分布的对比Fig.8 Comparison of solid phase potential distribution in air electrodes with different porosity during discharge

图9 放电过程中沿着电极厚度方向具有恒定和随机孔隙率的空气电极内Li2O2 膜厚分布情况对比Fig.9 Comparison of Li2O2 film thickness distribution in air electrode with constant and random porosity along the direction of electrode thickness during discharge

3.2 多孔碳颗粒尺寸的影响

为揭示制备空气电极固体骨架所用多孔碳颗粒尺寸对非水系锂空气电池性能的影响机制,图10给出了由具有不同颗粒尺寸的多孔碳构筑的空气电极(孔隙率、多孔碳骨架和孔相扭曲率均分别为0.73,1.08,1.26)制备而成的非水系锂空气电池在放电电流为0.1 mA/cm2时放电曲线的对比图,从图中可看出:随着构筑空气电极固体骨架的多孔碳颗粒尺寸不断减小,电池放电平台不断升高,但放电容量却不断降低,原因是随着多孔碳颗粒尺寸不断减小, 空气电极孔径也逐渐减小,Li2O2在空气侧所能容纳的沉积厚度也不断减小,见图11;另外,随着多孔碳颗粒尺寸不断减小, 空气电极固体骨架的比表面积却逐渐增大,见式(14),相应的活性位面积也逐渐增大, 由于空气侧氧气溶度高,Li2O2在空气侧的沉积量也更大,见图12,故空气侧易发生堵死现象;再者,由于负极接地,任意时刻电池输出电压取决于电池空气侧固相电势,见式(12),图13 给出了具有不同颗粒尺寸的空气电极制备而成的非水系锂空气电池在放电过程中多孔碳固体骨架电势分布图,从图中可看出:随着多孔碳颗粒尺寸不断减小,放电前期和中期空气侧固相电势不断升高, 但放电末期空气侧固相电势却不断降低, 致使电池放电容量不断减小,这与图10 完全吻合。

图10 由具有不同颗粒尺寸构筑的空气电极制备而成的非水系锂空气电池放电曲线对比Fig.10 Comparison of discharge curves of non-aqueous lithium air battery prepared by air electrodes with different particle size

图12 放电过程中由具有不同颗粒尺寸构筑的空气电极内Li2O2 体积分数变化的对比Fig.12 Comparison of volume fraction of Li2O2 in air electrode constructed with different particle sizes during discharge

图13 放电过程中具有不同颗粒尺寸的空气电极内固相电势分布的对比Fig.13 Comparison of solid phase potential distribution in air electrodes with different particle sizes during discharge

3.3 孔相扭曲率的影响

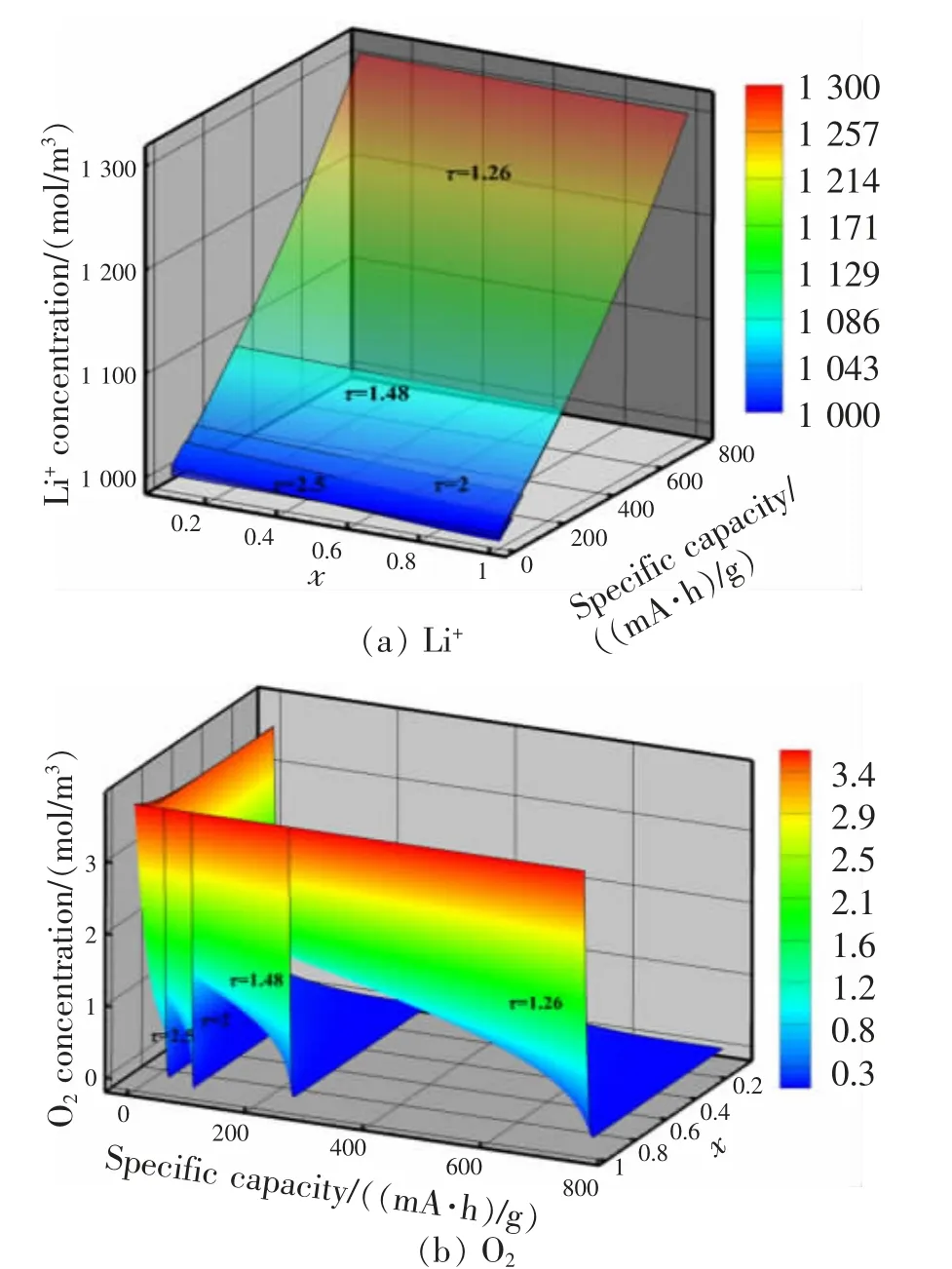

根据式(18)可知,电解液中Li+传输和O2扩散与空气电极孔相扭曲率密切相关,但本文不考虑因放电过程中空气电极的孔隙率因不溶性产物的产生而不断减小,进而造成孔相扭曲率的变化,故本文实质是通过调整孔相布鲁格曼系数来调整空气电极初始孔相扭曲率。 图14 给出了由具有不同初始孔相扭曲率的空气电极(孔隙率、多孔碳颗粒尺寸、 多孔碳骨架扭曲率均分别为0.73,2.5×10-8m,1.08) 制备而成的非水系锂空气电池在放电电流密度为0.1 mA/cm2时放电曲线的对比图,从图中可看出:随着初始孔相扭曲率的逐渐增大,非水系锂空气电池放电平台和容量均不断降低,原因是随着初始孔相扭曲率增大,电解液中Li+传输和氧气扩散阻力不断增大,这可在电解液中Li+和氧气溶度分布中得到体现,即Li+沿着电极厚度方向以及氧气沿着电极厚度负方向的溶度分布梯度随着孔相扭曲率增大而增大,如图15 所示。

图14 由具有不同初始孔相扭曲率的空气电极制备而成的非水系锂空气电池放电曲线对比Fig.14 Comparison of discharge curves of nonaqueous lithium air battery prepared by air electrodes with different initial pore phase tortuosity

图15 放电过程中具有不同初始孔相扭曲率的空气电极内电解液中Li+和O2 分布对比Fig.15 Comparison of Li+and O2 concentration distribution in the electrolyte of air electrode with different initial pore phase tortuosity during discharge

3.4 多孔碳骨架扭曲率的影响

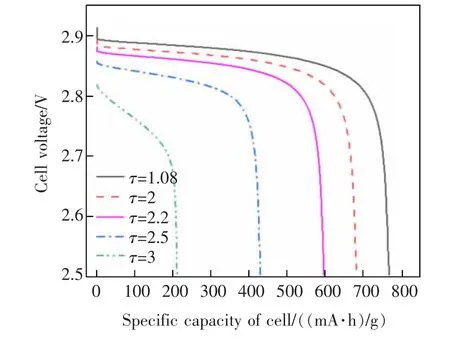

根据式(18)还可以发现制备空气电极多孔碳固体骨架中的电子传输与固相扭曲率密切相关,但本文不考虑因放电过程中空气电极固相体积分数因不溶性产物的产生而不断减小,进而造成固相扭曲率的变化,故本文实质是通过调整固相布鲁格曼系数来调整空气电极多孔碳固体骨架的扭曲率。 图16 给出了由具有不同多孔碳固体骨架扭曲率的空气电极(孔隙率、多孔碳颗粒尺寸、孔相扭曲率均分别为0.73,2.5×10-8m,1.26)制备而成的非水系锂空气电池在放电电流密度为0.1 mA/cm2时放电曲线的对比图,从图中可以看出:随着多孔碳固体骨架扭曲率的逐渐增大,非水系锂空气电池放电平台和容量均不断降低,原因是随着多孔碳固体骨架扭曲率不断增大,空气电极固体骨架中的电子传导阻力也不断增大,这可以从空气电极固体骨架中的电势分布中得到体现,即沿着电极厚度负方向的固相电势分布梯度随着多孔碳固体骨架扭曲率增大而增大,这表明放电过程中空气电极空气侧固相电势随着多孔碳固体骨架扭曲率增大而减小, 如图17 所示,这与图16 完全吻合。

图16 由具有不同固相扭曲率的空气电极制备而成的非水系锂空气电池放电曲线的对比Fig.16 Comparison of discharge curves of nonaqueous lithium air battery prepared by air electrodes with different solid skeleton tortuosity

图17 放电过程中具有不同固相扭曲率的空气电极内固相电势分布的对比Fig.17 Comparison of solid phase potential distribution in air electrodes with different solid skeleton tortuosity during discharge

4 结论

1) 相比文献[12]中模型的计算结果,本文所开发的非水系锂空气电池电化学模型计算的放电曲线更加接近实验测试结果,这表明本文所开发的模型计算结果的准确性更高。

2) 若空气电极沿着厚度方向均为恒定孔隙率,随着孔隙率增大,由其制备而成的非水系锂空气电池放电电压平台和容量越高;若沿着厚度方向的空气电极孔隙率机,且其平均孔隙率与具有恒定孔隙率的空气电极孔隙率相同,则相对于后者,由前者制备而成非水系锂空气电池放电电压平台和容量更高。

3) 随着构筑空气电极固体骨架的多孔碳颗粒尺寸不断减小,非水系锂空气电池放电平台不断升高,但放电容量却不断降低;另外,随着多孔碳颗粒尺寸不断减小,放电前期和中期空气电极空气侧固相电势不断升高,但放电末期空气电极空气侧固相电势却不断降低,致使电池放电容量呈不断降低的变化趋势。

4) 随着空气电极孔相或固体骨架扭曲率的逐渐增大,非水系锂空气电池放电平台和容量均呈不断降低的趋势。