PTFE膜防海洋生物附着效果及机制分析

2022-11-11刘建平倪道俊李文伟朱亚伟吴建华刘俊峰李亚静齐志涛

刘建平,倪道俊,李文伟,向 欣,朱亚伟,吴建华,刘俊峰,李亚静,齐志涛

(1.中国三峡新能源(集团)股份有限公司,北京 101100;2.中国长江三峡集团有限公司,北京100038;3.苏州大学纺织与服装工程学院,江苏苏州 215021;4.南京浩晖高科技有限公司,江苏南京 210006;5.盐城工学院海洋与生物工程学院,江苏盐城 224051)

风力发电是可再生能源发电的重要方向。近年来,我国海上风电装机容量得到迅速发展。但海上风电的水下基础多数为钢结构,存在海水的防腐蚀保护和防海洋生物污损的重大需求[1-3]。防止海洋污损生物在风电装备上的大面积积聚及其对风电装备的腐蚀是保障海上风电有序发展的重要环节[4]。

目前,防抗海洋污损生物的材料主要分为两大类。一类主要抑制海洋生物生长,另一类主要抑制海洋生物附着。第一类材料是利用金属离子与海洋生物的相关蛋白质的配位结合,使蛋白分子失活或产生絮凝;或是缓慢稀释出氧化性气体,使蛋白分子失活或絮凝,从而实现杀灭/抑制海洋生物生长。这类材料从有毒禁用的有机锡逐渐过渡到低毒性的金属离子(铜、锌等)、纳米金属氧化物和配位化合物。近期又转向天然防污产物方向发展,如辣椒素复合涂层对细菌和藻类具有优异的防污性能[5],锌基丙烯酸酯共聚物能抑制藤壶(Balanus)附着[6],添加天然防污剂(butenolide)的聚丙烯酸锌树脂涂料有优异的防污效果[7];能稳定释放Ag+的聚合漆酚包覆银纳米粒子和掺杂Cr或Cu的石墨类涂层材料(如Cu/石墨类碳薄膜)有较好的防藻类黏附和抗腐蚀性[8-10];含石墨烯/氧化亚铜的丙烯酸树脂或石墨烯/纳米银复合材料,能有效防止海洋生物污染[11],并对海洋微藻的增殖有抑制作用[12]。金属氧化物和有机生物杀菌剂的涂料,存在溶出毒性问题,尽管含锌涂料的毒性低于含铜涂料[13],但吡啶硫酮锌对包括藻类、双壳类、海胆、多毛类、甲壳类和鱼类等多种海洋生物都有毒性[14]。对鱼类、甲壳动物、无脊椎动物和藻类的毒性影响取决于生物杀灭剂种类[15]。另外,金属离子从涂料中溶出,加速了海水和海洋沉积物的重金属污染[16]。因此,在涂料中添加天然活性防污成分(如珊瑚[17]、聚多巴胺-天然防污剂[18])已引起了广泛关注,被认为是避免海洋生物污染和有应用前景的方法。后一类是利用材料低表面能或特殊的表面形貌,使海洋污损生物不容易沾附,即使发生沾附和聚集也容易脱落。这类材料主要是一类有机氟树脂、有机硅树脂、氟硅树脂以及掺杂改性聚合物。如氟化聚合物/环氧树脂复合涂层液具有较好的抗蛋白黏附性[19],含氟两亲性共聚物对细菌和海洋单细胞具有良好的防污性能[20]。在非交联型的热塑性氟化聚合物中添加润滑油的涂层材料,能降低对硅藻、混合微藻的附着[21]。水接触角达129°的含氟聚氨酯涂层材料,具有抗微生物黏附性[22],而氟化二元醇改性聚硫代硫脲共聚物,具有良好的防污性[23]。PVP含量较高的聚二甲基硅氧烷和聚乙烯吡咯烷酮(PVP)共聚物具有优异的防污和释污性能[24]。在聚丙烯酸酯-g-聚硅氧烷涂料中掺杂纳米TiO2,对细菌生长有抑制作用,具有低表面能和良好的防污性[25]。

尽管有机氟/硅类树脂等低表面能的新材料用于防抗海洋生物污损研究已取得了很大进展,但基于施工方便的涂料法并不适合海上风电单桩钢结构的防海洋生物污损,这是因为涂料涂覆成膜的机械性能差,随着海水浸泡时间延长,微弱水溶性的涂层材料会慢慢溶失和脱落,海洋污损物一旦长大很难去除,被侵蚀的钢结构也难以修复。针对具有初始低表面能的涂层材料缺乏长效防抗海洋生物污损效果这一难题,本研究尝试利用聚四氟乙烯(poly tetra fluoroethylene,PTFE)膜材料来实现防抗海洋生物污损的长效性,并试制了两种密度的PTFE膜,比较了高密度PTFE膜(HD-PTFE,2.3 g·cm-3)和低密度PTFE膜(LD-PTFE,1.6 g·cm-3)的耐海水浸泡和腐蚀的稳定性,在此基础上,选择HD-PTFE在海上风电钢管桩上进行防抗海洋生物污损的效果实验,以期为海上平台的防海洋生物黏附和污损提供一种新的方法。

1 材料与方法

1.1 PTFE膜的制备

本实验采用热挤压法制备具有自粘性的LDPTFE复合膜和HD-PTFE复合膜[26]。高密度PTFE膜(HD-PTFE)的宽度为(30±0.12)cm,厚度为(80±3)μm,密度2.3 g·cm-3;低密度PTFE膜(LD-PTFE)的宽度为(30±0.12)cm,厚度为(80±3)μm,密度1.6 g·cm-3。R4088胶带由美国3M公司提供。分别将HD-PTFE和LDPTFE表面进行低温等离子体处理,再与R4088胶带进行单面复合,制得HD-PTFE膜和LD-PTFE膜。低温等离子体处理的优化工艺为:处理功率300 W,处理时间2 min,氮气气体流量5 cm3·min-1。等离子体处理在RF型低温等离子体处理仪上进行(苏州市奥普斯等离子体科技有限公司)。将自粘性PTFE膜粘贴于PVC管材表面,浸泡在海水中直到PTFE膜出现明显的剥落现象(海水浸泡时长为36个月),观察PTFE膜的表面形貌。

1.2 PEFE膜材料的耐海水浸泡和耐候性观察

海水浸泡实验:将HD-PTFE膜和LD-PTFE膜固定在PVC板材表面,浸泡在海水中直到PTFE出现明显的剥落现象(海水浸泡时长为36个月),观察PTFE的表面形貌。

剥离强度:按照GB/T2790—1995《胶粘剂180o剥离强度试验方法挠性材料对刚性材料》在CMT4204微机控制电子万能试验机(美特斯工业系统(中国)有限公司)上分别测试膜与基材的剥离强度。耐磨损性:按照GB/T1768—2006《色漆和清漆耐磨性的测定旋转橡胶砂轮法》在HY-768耐磨耗试验机(恒宇仪器股份有限公司)上测试HD-PTFE膜的耐磨性,P180砂纸,负载1 kg,60 r·min-1,磨擦次数40 000次。

耐盐雾腐蚀性:按照GB/T10125—2012《人造气氛腐蚀试验盐雾试验》,在QJYS精密盐雾试验箱(上海倾技仪器仪表科技有限公司)中,对HD-PTFE膜试样进行中性盐雾(NSS)、乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)实验。实验温度分别为(35±2)℃、(35±2)℃和(50±2)℃;收集溶液pH值分别为6.5~7.2、3.1~3.3和3.1~3.3;水平面积的平均沉降率为(1.5±0.5)mL·h-1,收集氯化钠溶液的浓度为(50±5)g·L-1,实验时间为14 400 h。

耐雨蚀性:按照GB/T29907—2013《建筑幕墙动态风压作用下水密性能检测方法》测试HDPTFE膜的耐雨蚀性,耐雨冲刷(雨蚀)的风速为36.9 m·s-1,冲刷时间1 000 h。

耐高低温老化性能:按照GB/T2423.34—2012《环境试验第2部分:试验方法试验Z/AD:温度/湿度组合循环试验》在Q-THS-4-DN-LH高低温湿热交变试验箱(上海千塔机电科技有限公司)中进行,共15个循环,1个处理循环包括在-30℃处理6 h,升温2 h至70℃,再在70℃和RH95%下处理6 h。

耐人工气候老化性能:按照GB/T18244—2000《建筑防水材料老化试验方法》在Xenotest440氙灯老化仪(美国ATLAS公司)上进行,黑标温度65℃,时间5 000 h。

耐臭氧老化性能:按照GB/T18244—2000《建筑防水材料老化试验方法》在QLA-150臭氧老化试验箱(南京五和试验设备有限公司)中进行,臭氧50 pphm,40℃处理5 000 h。

结晶度(XRD):在D/max-ⅢB型X-射线衍射仪(XRD,日本理学公司)上分别测定HD-PTFE(粉末)和LD-PTFE(粉末)的结晶度。衍射靶为CuO Kα(λ=0.154 18 nm),管电压40 kV,管电流100 mA,收集2θ=5°~60°的衍射峰,并计算结晶度。

润湿性和表面自由能:在OCA25动态接触角测量仪(德国Dataphysics公司)上分别测试HDPTFE和LD-PTFE的润湿性能,注射液体为去离子水,每次注射体积3μL,样品测量10次,取平均值,接触角的拍摄在5 s中之内完成;采用二氯甲烷作为第二种液体,按OWRK方法计算HDPTFE和LD-PTFE的表面自由能[27]。

1.3 HD-PTFE膜的防海洋生物附着效果

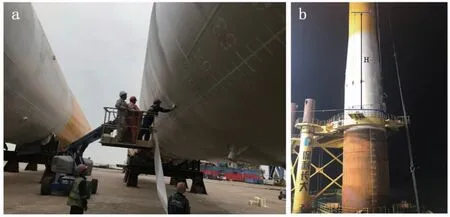

选择高密度的HD-PTFE膜材料用于海上风电钢管桩的防海洋生物附着实验材料。图1为HD-PTFE膜材料在海上风电钢管桩(标号为T5单桩)的贴膜施工图。图1-a为施工人员正在进行贴膜施工,T5单桩直径Φ9 000 mm,变径段直径Φ7 500mm~Φ9 000mm。HD-PTFE膜材料被粘贴在钢管桩的特定位置(标高40~73 m处有33 m的贴膜试验区)上,膜粘贴时,上一道膜的搭接压住下一道膜表面,纵向搭接控制在20~30 mm,膜与膜接头处搭接控制在100~120 mm左右。图1-b为T5单桩现场打桩施工图。将标高为0~40 m的单桩打入海床,标高40~73 m为本实验区域(H为33 m),标高73 m以上为未粘贴HD-PTFE膜的区域。将T5单桩在广东省阳江市阳西县沙扒西侧海域进行施工(三峡新能源阳江三期300 MW海上风电项目),海上风电钢管桩的施工水深27~32 m。经9个月运行后,选取相邻的钢管桩T5单桩(实验桩,有HD-PTFE膜材料)和T4单桩(对比桩,涂有防腐蚀涂料材料)进行水下摄像,观察T4单桩和T5单桩经9个月运行的海洋生物(全浸区)附着效果。

图1 HD-PTFE膜材料在海上风电钢管桩上施工图(T5单桩)Fig.1 Construction situation of HD-PTFE m embranem aterial on the steel pipe piles for offshore w indpower(T5 monopile)

2 结果与分析

2.1 PTFE膜材料的耐海水浸泡性和耐候性

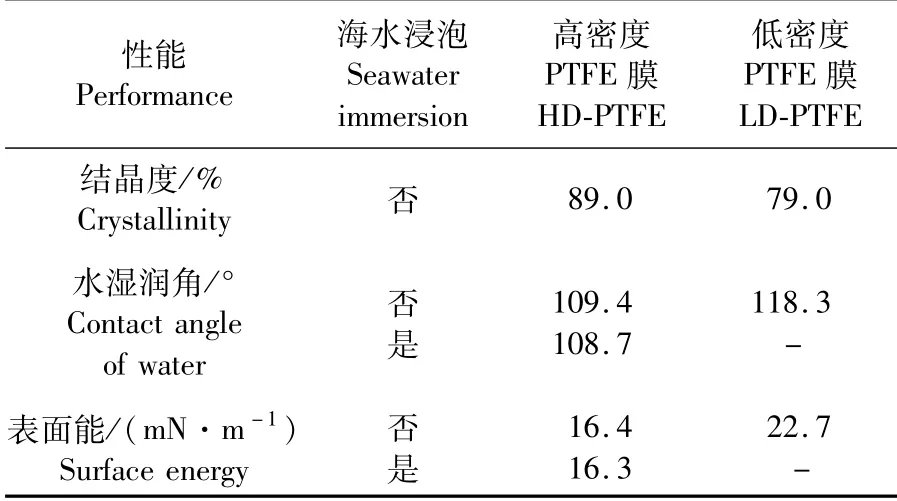

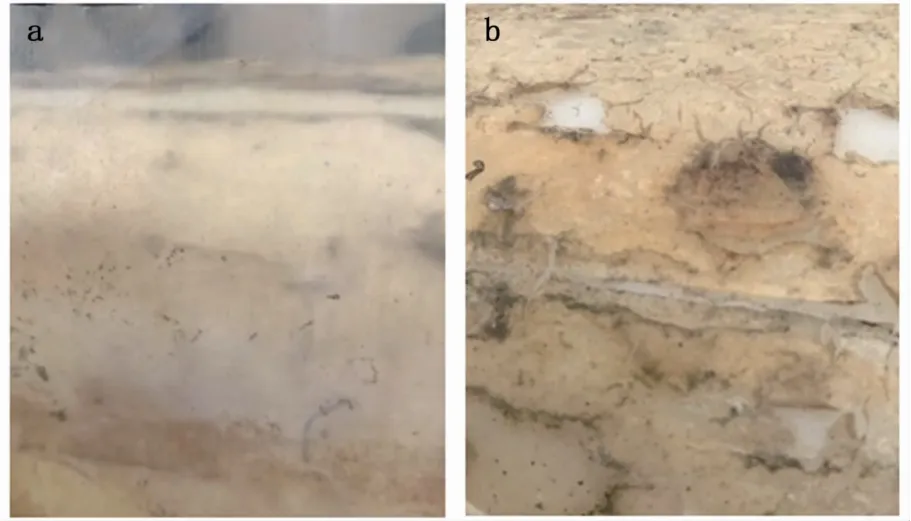

将自粘性PTFE膜粘贴于PVC管材表面,PVC管浸泡在海水中,36个月后LD-PTFE膜出现明显的剥落现象。观察PTFE膜的表面形貌,结果表明,HD-PTFE膜材料具有优良的耐海水浸泡性(图2-a),经海水浸泡,膜表面仍保持光滑和平整,其表面能由16.4 mN·m-1下降至16.3mN·m-1,水润湿接触角由109.4°下降至108.7°(表1),表面能和水润湿接触角几乎没有变化。LD-PTFE膜材料的耐海水浸泡性较差(图2-b),膜表面出现大量的裂纹、破裂和脱落。

表1 PTFE的表面性能和结晶度Tab.1 Surface properties and crystallinity of HD-PTFE and LD-PTFE

图2 HD-PTFE(a)和LD-PTFE(b)膜的耐海水浸泡和腐蚀性能Fig.2 Seawater immersion and corrosion resistance of HD-PTFE(a)and LD-PTFE(b)

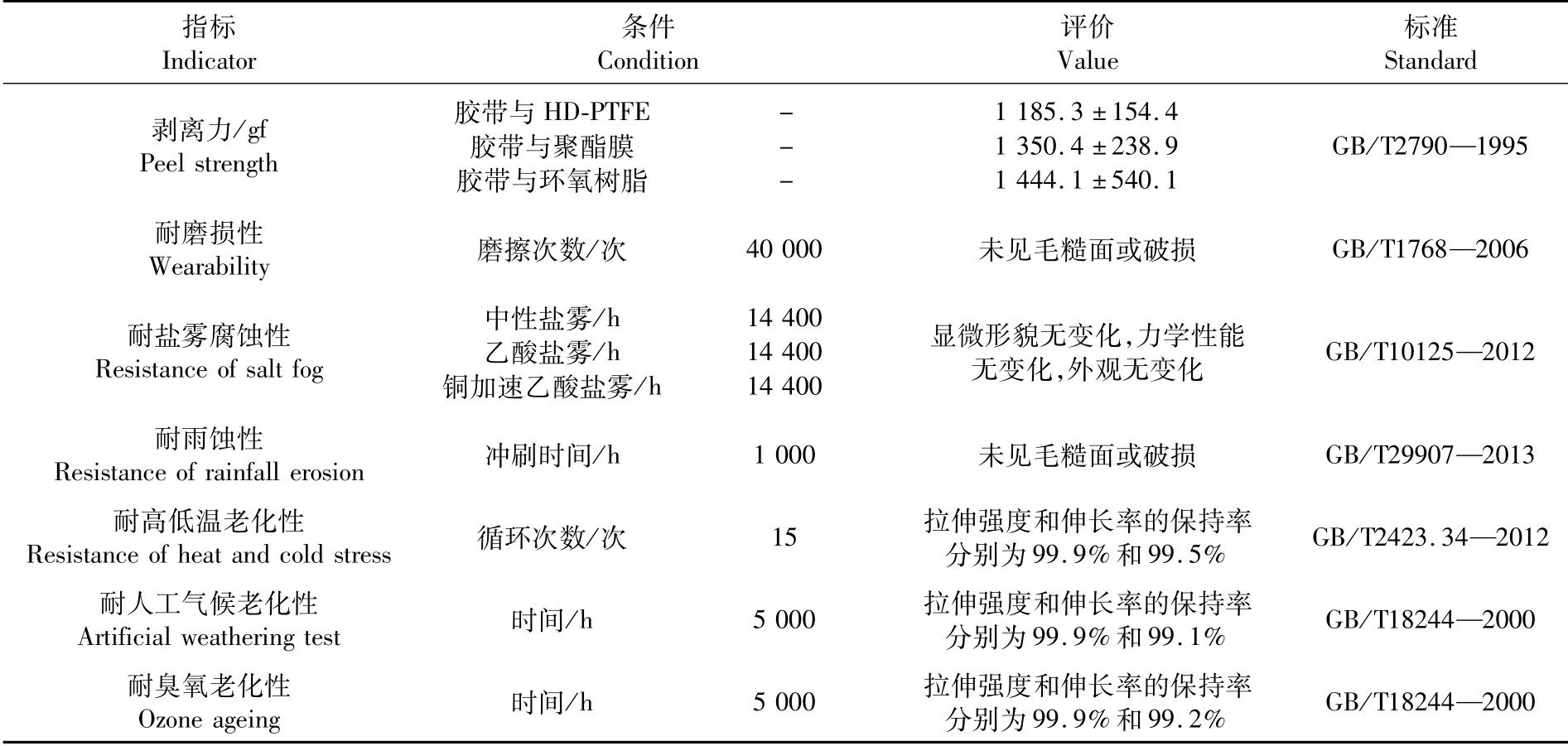

对HD-PTFE膜在海水中的耐候性以及与复合R4088胶带的剥离强度进行研究,表2为HDPTFE膜的剥离性和耐候性实验结果。R4088胶带与HD-PTFE、聚酯膜和环氧树脂的剥离力都大于1 000 gf,具有较强的粘接强度,能牢固地粘贴在钢管桩表面。HD-PTFE经40 000次耐磨损性实验、14 400 h盐雾实验和1 000 h耐雨蚀冲刷实验,膜表面未见毛糙面或破损,膜外观无变化,力学性能无变化。经15次耐高低温老化性实验、5 000 h耐人工气候老化性和耐臭氧老化性实验,HD-PTFE拉伸强度保持率为99.9%,伸长率保持率高于99.0%。这说明HD-PTFE有优良的耐气候性,可作为海上风电钢管桩实验的材料。另外,HD-PTFE膜材料中没有小分子的可溶出物,不会对海水环境产生不利影响。

表2 HD-PTFE耐候性和剥离力Tab.2 HD-PTFE weather resistance and peel strength

2.2 HD-PTFE膜的防海洋生物附着效果

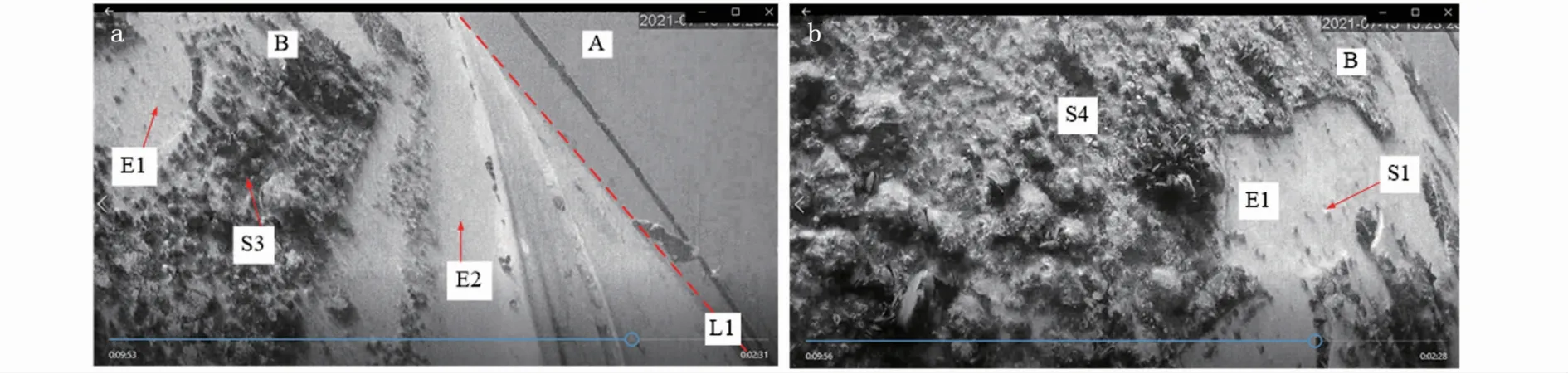

T4单桩表面仅有防腐蚀涂料,海洋污损生物对T4单桩表面的吸附和固着极为明显,主要有藤壶、贻贝(Mytilus edulis)以及黏附形成的石灰质固化硬质层。可见有几十只排列在一起的贻贝(图3-a)和大量呈分散状的藤壶(图3-b)都陷入固化硬质层中,贻贝等已死亡。T5单桩表面覆盖了HD-PTFE膜,在海水洋流的持续冲击下,海洋污损生物在T5单桩迎浪面的吸附和固着量很少,HD-PTFE表面光滑而平整,仅有少量附着物(图4-a),附着物以海洋微生物为主(S1),能清晰观察到光滑和平整的HD-PTFE表面。除海洋微生物外,仍有2~3个·m-2藤壶(S2)附着在HDPTFE表面,但未见贻贝等附着。即HD-PTFE不能阻止吸附和固着,当海水洋流较弱时,微生物和能释放强粘性的藤壶等海洋生物发生优先吸附、固着和繁殖;在此基础上又能附着其他贻贝和海葵(Metridium senile)等海洋生物,形成混杂的吸附和固化硬质层(图4-b中S4聚集区)。

图3 T4单桩无HD-PTFE膜的海洋生物吸附情况Fig.3 M arine biosorption diagram w ithout HD-PTFE membrane for T4 monopile

图4 T5单桩HD-PTFE膜迎浪面的海洋生物吸附情况Fig.4 Marine biosorption diagram of HD-PTFE membrane on wavefront for T5 monopile

进一步,笔者对T5单桩的背浪面海洋生物附着情况进行了研究。因海水洋流对HD-PTFE的冲击力较弱,T5单桩的背浪面更适合海洋微生物和藤壶等的生长和繁殖,也会形成因污损生物死亡产生的硬质层,如图5-a中的少量海洋生物污损物(S3)和图5-b中的大量海洋生物污损物(S4),这些洋生物污损物与T4单桩一样,包含有藤壶、贻贝、苔藓虫(Pectinatella magnifica)、石灰虫(Calcarina)、海葵、珊瑚虫(Anthozoa)、贝类等及微生物和弧菌类等海洋生物,但与T4单桩明显不同的是形成的吸附和硬质层的数量明显减少,且会发生脱落,如图5-a中的大面积硬质层脱落(E2)和图5-b中的小面积硬质层脱落(E1),并可见表面光滑的HD-PTFE。

图5 T5单桩HD-PTFE膜背浪面的海洋生物吸附情况Fig.5 M arine biosorption diagram of HD-PTFE membrane on the wave-back surface for T5 monopile

3 讨论

PTFE号称塑料之王,是一种以四氟乙烯为单体聚合制得的高分子聚合物,已广泛应用在国防军工、原子能、石油、无线电、电力机械、化学工业等方面。本文制备了HD-PTFE和LD-PTFE膜,并对其耐海水浸泡性、耐候性以及防海洋生物附着效果进行评价,为基于PTFE开发新型防海洋生物附着的海洋装备奠定了基础。

HD-PTFE膜的耐海水浸泡性明显优于LDPTFE膜。原因主要有:1)LD-PTFE虽具有良好的初始拒水性(水润湿接触角118.3o)和低表面能(22.7 mN·m-1),但LD-PTFE的密度和结晶度仅为1.6 g·cm-3和79.0%,PTFE层和层的大分子之间的紧密度不及高密度(2.3 g·cm-3)和高结晶度(89.0%)的HD-PTFE;2)HD-PTFE的高密度和高结晶性阻止了盐水向膜层内部的润湿、渗透引起的溶胀;而盐水能慢慢渗透和扩散至LD-PTFE内部,PTFE层与层发生分离并因此出现细的裂纹,严重时发生破裂和脱落,造成部分LD-PTFE从PVC基材上剥落。因此,结晶性越高或大分子取向结构越好的致密型HD-PTFE,更能满足水上风电钢管桩对材料长期性的防护性能要求。这也能间接说明基于涂料的防护材料,因低结晶性和低取向性的无定形结构的涂层防护材料达不到长期性防护要求。

涂有防腐蚀涂料的T4单桩表面海洋污损生物吸附和固着极为明显,其在T4单桩表面形成了一层呈多孔结构的紧密型固化硬质层。在固化硬质层中,存在藤壶、贻贝、苔藓虫、石灰虫、海葵、珊瑚虫、贝类等及微生物和弧菌类等海洋生物,它们广泛分布在潮间带区域,任何海域的潮间带至潮下带浅水区域几乎都有其踪迹,数量繁多且密集聚集。在此区域内的微生物和弧菌也相对较多,微生物和弧菌能混杂形成生物膜群体吸附在单桩上。海洋污损生物通过自身吸盘作用的单纯机械附着后,能分泌出蛋白质的胶黏质增强附着力,再交联形成成体和钙化外壳,且能与基体材料产生极强的吸附力和黏合力[28]。由于钢管桩所处工况条件给海洋污损生物提供了良好的吸附寄生环境,当海洋微生物和污损生物附着在钢管桩上时,海洋生物的密集混杂附着形成的污损生物聚集区,因嗜氧菌(aerobic bacteria)的呼吸作用造成缺氧环境,促进了硫酸盐还原菌(Clostridium thiosulfatireducens)的生长,而对钢管桩表面的腐蚀起到生物加速作用。随着藤壶和贻贝等的不断聚集、生长、繁殖和死亡,钢管桩表面已钙化的外壳依然能给污损生物提供再吸附和聚集的环境,如此周而复始,层层叠叠,导致钢管桩的外形不断粗化和变大,明显增加了洋流对其冲击的横向载荷。

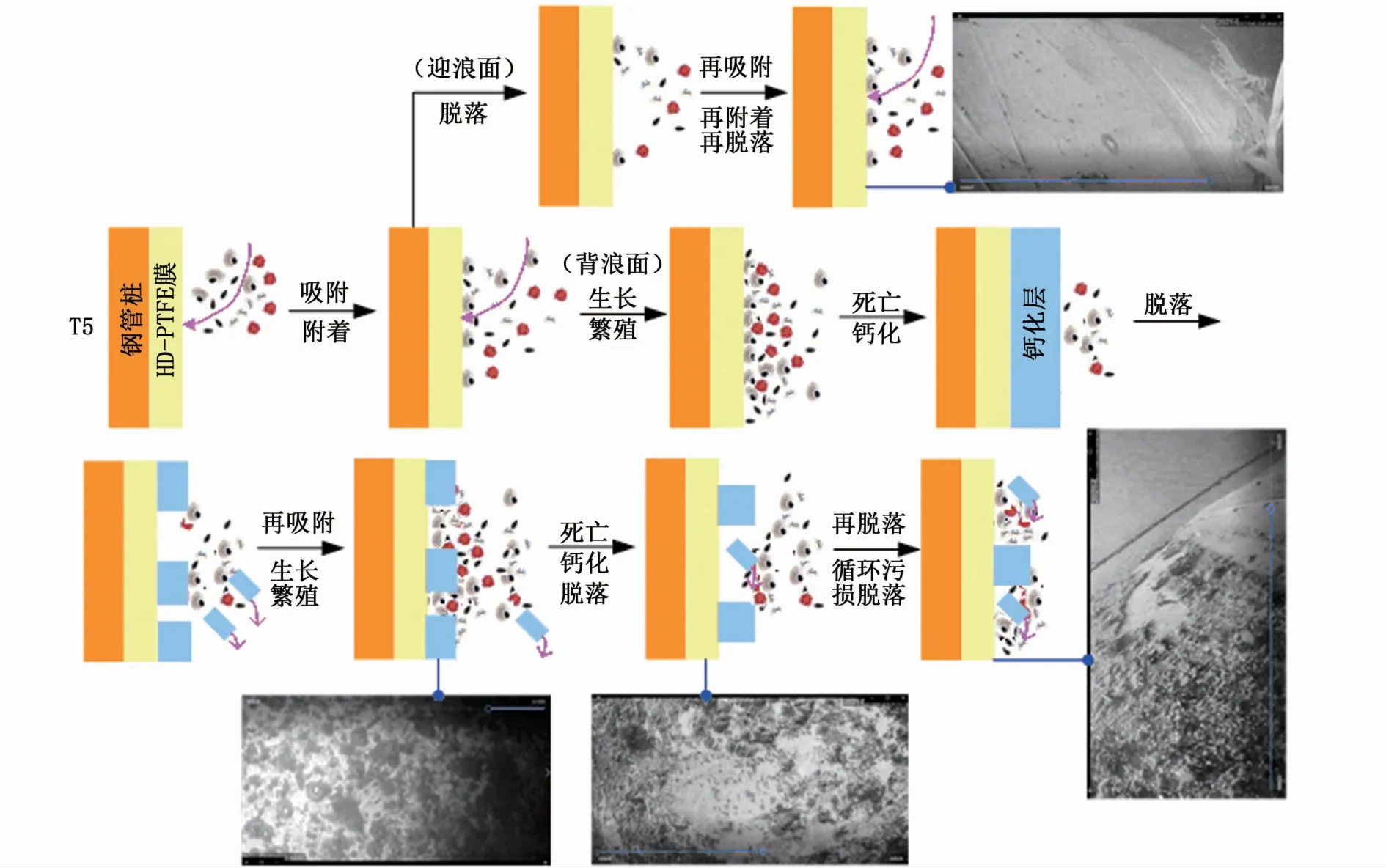

HD-PTFE在防海洋生物附着方面具有明显优势。笔者发现,对于HD-PTFE膜(T5单桩),在海水洋流冲击时,贻贝等因缺乏与HD-PTFE的黏附力,很难在HD-PTFE表面形成吸附和永久固着,黏附能力强的藤壶也仅有少量附着,且这种附着是不牢固的,是临时性的[19-20]。如此,HDPTFE就可防止海洋污损物对钢管桩的长期积聚、增殖、污损和腐蚀。此外,由于HD-PTFE的耐腐蚀性和致密的结构,在HD-PTFE上形成的污损生物不能腐蚀PTFE,已形成固化硬质层与HDPTFE的粘接牢度较差,即使在较弱海水冲击力作用下,也会发生固化硬质层的脱落和剥离,重新暴露光滑的PTFE膜表面。可以推测,在光滑的HD-PTFE上,仍能重复“吸附、固着、生长、繁殖、死亡、硬质化”的海洋生物污损过程。上述结果表明HD-PTFE膜并不能阻止海洋生物吸附和固着。但是,因HD-PTFE的存在,形成的固化硬质层会发生脱落和剥离,不会出现T4单桩那样的钢管桩的外形不断粗化和变大的现象。在适宜的海洋环境中,强粘性的和能分解出腐蚀性物质的海洋生物能优先在HD-PTFE表面吸附、固着、生长、繁殖、死亡和钙化,是一种复杂的物理、化学和生物过程,钙化层混杂着包含有藤壶、贻贝、苔藓虫、石灰虫、海葵、珊瑚虫、贝类等及微生物和弧菌类等海洋生物。上述过程类似于涂有防腐蚀涂料的T4单桩对海洋生物吸附和固着。但T5单桩的上述海洋生物吸附至死亡、钙化过程明显与T4单桩不同(图6),表现为:1)当海洋环境中海水对单桩冲击力较大(HD-PTFE膜处于迎浪面)时,海洋生物仅能在HD-PTFE表面吸附和固着,且这种固着是临时性的,几乎不形成钙化层;2)当海洋环境中海水对单桩冲击力较小(HDPTFE膜处于背浪面)时,海洋生物能正常的发生吸附、固着、生长、繁殖、死亡和钙化过程;但是,因HD-PTFE优异的防腐蚀性和低表面能,导致海洋污损生物与HD-PTFE粘接力较弱,且不能腐蚀HD-PTFE,直接导致钙化层的污损生物发生脱落;3)HD-PTFE表面钙化层脱落是随机发生的,在脱落处仍能发生海洋生物的再吸附、再固着、生长、繁殖、死亡和钙化过程。钙化层会重复发生脱落,随着时间延长,海洋污损生物形成的钙化层面积是较少的,不会逐步增厚和增大;4)无HD-PTFE膜(T4单桩),海洋生物能正常的发生吸附、固着、生长、繁殖、死亡和钙化过程,在此过程中钙化层并不发生脱落,因此随着时间延长,钙化层逐步增粗和增大,即污损生物越聚越多,给钢管单桩带来危害和安全风险;5)有HD-PTFE时,污损生物与HD-PTFE的粘结是一种临时性的固着,并不是永久固着。无HD-PTFE时,污损生物与钢管桩的粘结是一种永久性固着。据此,认为反复进行“吸附-临时固着-脱落-二次吸附(再聚集)”过程是HD-PTFE防海洋生物污损生物黏附的机制。在反复的上述循环过程中,不产生永久固着和污损生物自脱落是HD-PTFE防海洋生物污损的主要机制。

图6 HD-PTFE防海洋生物吸附和固着的自脱落机理示意图Fig.6 Schematic diagram of themechanism of HD-PTFE to prevent adsorption and fixation by marine organisms