生物提取类制药废水提升改造项目实例

2022-11-11马雪琦张丹丹赵鹤谦

马雪琦,张丹丹,赵鹤谦

(辽宁博创环保技术有限公司,辽宁 沈阳 110179)

21世纪以来,制药领域已经成为我国国民经济发展的重要行业[1],但在行业发展同时,制药废水污染问题越发凸显。由于制药废水污染程度高、水质复杂,处理难度较大[2],需要针对不同制药企业废水水质特点进行工艺设计与工程施工,符合企业生产特点和水质特点的工艺是实现污水处理站良好运行及出水达标的基础。基于上述原因,某制药企业通过提升改造现有污水处理站,提高了出水指标要求,实现了企业环境友好发展。

1 工程概况

1.1 进水特征

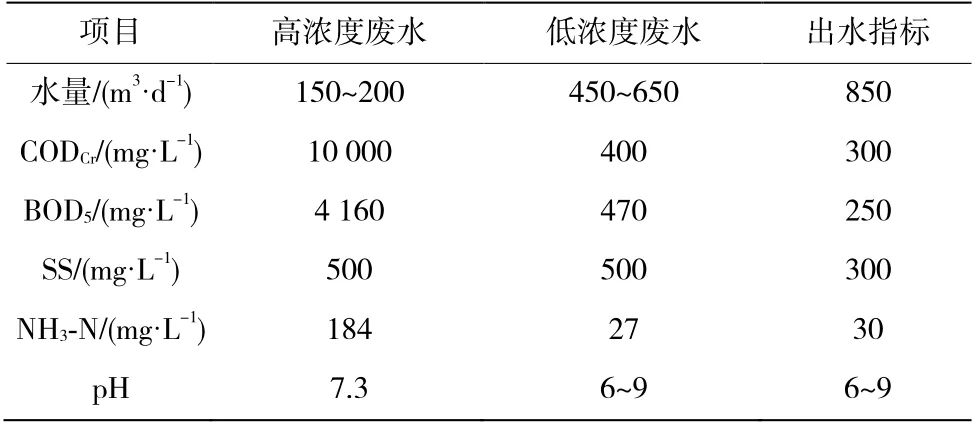

某企业主要生产生物血提取蛋白类产品,配套污水处理站设计处理能力850 m3·d-1。污水处理站进水水质、水量波动性非常大,高浓度废水COD 值约7~30 g·L-1范围内波动,COD 负荷量占进水COD 负荷总量的90%以上,并含高浓度醇类有机物。低浓度废水COD 值约在50~1 000 mg·L-1范围内波动,水量较大,主要为车间清洁废水。污水处理站出水执行辽宁省《污水综合排放标准》,污水处理站设计进出水水质水量指标见表1。

表1 设计进出水水质表

1.2 改造前工艺与运行情况

1.2.1 废水进水情况

高浓度废水进水COD 值波动很大,波动范围3 650~20 910 mg·L-1,最高值与最低值间隔日期短,好氧池受冲击大,污泥性状变化,COD 均值为12 724 mg·L-1;低浓度废水水质基本平稳,偶有高值,COD 均值为50~1 000 mg·L-1。

1.2.2 高浓度废水预处理运行情况

改造前高浓度废水预处理采用了“铁碳电解池-溶气气浮池-预水解酸化池”联合处理工艺。但运行过程中,铁碳电解工艺COD 去除率未能达到设计去除率,仅为10%。对比王海棠[3]采用铁碳微电解处理制药废水的废水水质可以发现,铁碳微电解针对含有难降解有机物,如环丁砜、DMF 等,可以破坏分子结构,从而改善处理可生化性,而针对本工程废水所有含有的醇类物质,电解破坏分子结构作用较弱,且水质波动大[4],致使COD 去除效率降低,同时电解工艺在运行过程中反复调节pH,投加填料,运行过程中产生大量化学污泥,化学污泥随水流进入后续溶气气浮机,溶气气浮机间歇运行,导致设备底部大量沉积污泥,影响处理效果。

高浓度废水经上述物化处理后,COD 削减量未达到预想效果,同时高浓度废水由于含有高浓度醇类有机物,对预水解酸化池内微生物产生生物抑制毒性[5],使池内无法生长活性污泥,无生化处理效果。

1.2.3 生化系统运行情况

高浓度废水预处理出水与低浓度废水混合进入后续生化系统,生化系统用“水解酸化池-A/O-二沉池”工艺。由于进水COD 负荷变化大,生化系统频繁受到冲击,导致污泥性状受到影响,二沉池出水跑泥,生化系统污泥浓度难以维持。某月运行台账见图1。

由图1可见,改造前运行出水COD 值一直贴近达标上限300 mg·L-1,给企业造成较大压力,并且20日至23日好氧池处理效果突然恶化,最终出水COD 值不达标。

除此之外,原设计风机供风能力不足,曝气强度不够,水解酸化池、缺氧池 DO 值均小于0.2 mg·L-1,好氧池前段DO 值小于0.5 mg·L-1,使得生化系统前段厌氧化,产生恶臭气味,并且污水处理站位于防爆区,厌氧产气影响厂区安全性。

总而言之,原工艺在高浓度废水预处理上缺少针对性,一味采用强氧化措施去解决高COD 问题,忽视了进水特征,能耗高且效果不佳,给企业运维带来负担,无法满足企业发展需求,需要进行提升改造。

2 改造实施方案

2.1 工艺改造

2.1.1 改造后工艺流程

为彻底解决原污水处理站问题,企业决定对污水处理站进行提升改造。但企业生产压力较大,改造过程中低浓度废水不能停产,且污水处理站占地紧张,只能利用原有池容提高污水处理站处理效果。针对项目实际情况改造后工艺流程图见图2。

2.1.2 改造后高浓度预处理工艺

改造工程以高浓度废水预处理为重点,取消强电解,节省电耗,简化高浓度废水预处理工艺为“调质调量-高效气浮”,扩大高浓度废水调节池容(HRT=48 h),有效调节水质,稳定气浮水力负荷。气浮池设置泥斗及时排放底泥减少底泥上浮。

2.1.3 改造后生化处理工艺

生化工艺改造为“微氧水解酸化-AB 法”。原预水解酸化池改为微氧水解酸化池,能够有效防止厌氧产气,降低水解酸化运行气味,提高防爆区安全性,同时增强传质效果,改善水力条件,耐受负荷波动[6-7]。

改造工艺采用的AB 法段较传统AB 工艺[8],一方面采用AB 工艺思路,采用高、低负荷两段生化系统,A 段提高处理COD 总负荷,B 段提升出水指标;另一方结合该企业排水情况,充分考虑污水处理站面临的COD 负荷量突发性巨大变化,将A 段好氧池+中沉池系统独立出来,即能够在满负荷生产时快速提升污泥浓度,使A 段在高负荷下运行,又能在减产时调低负荷,作为普通生化池使用,还能在停产时将A 段停用,整个系统采用A 段剩余污泥或存量废水维持B 段最低程度的运行,在上述情况下,B 段始终维持较为平稳的进水浓度和运行状态,保证在突然进水负荷变化时,最快回复生化系统状态。

改造工程将原无效池容利用为生化池容,生化容积增加650 m3,A 段好氧池HRT=22.6 h,B 段好氧池HRT=33.9 h,COD 总负荷由原2 260 kg·d-1提升至2 800 kg·d-1以上,最终出水水质优化,COD值稳定小于100 mg·L-1。同时,改造工程增加了曝气风机数量,改造曝气管路。增设沉淀池出水堰,稳定出水水质。

2.2 改造后运行效果

2.2.1 稳定进水水质情况

高浓度调节池内 COD 值 10日变化范围8 020~11 760 mg·L-1,水质调节效果较改造前大大改善。综合混合池内 COD 值 10日变化范围2 032~5 060 mg·L-1,随稀释水水质波动,基本满足后续生化系统需求。

2.2.2 生化系统运行情况

改造完成系统调试稳定后,生化工艺处理COD指标数据见图3。

由图3可以看出,微氧水解酸化池COD 去除率较高,但波动较大,一方面高浓度进水水质波动仍有一定影响,另一方面混合后废水可生化性较好,微氧水解酸化池内微生物增殖速度快,污泥浓度增加快,条件适合时12 h 内污泥SV30 即可增加30%~40%,这种情况可以消耗大量有机物,COD 去除率高。但过量的污泥既有跑泥风险,又有曝气量不足污泥厌氧化风险,影响系统稳定性和安全性。所以运行中,需要控制微氧水解酸化池污泥浓度在4 000~6 000 mg·L-1范围内,以耐受冲击,避免污泥自身水解,去除更多COD 负荷。

微氧水解酸化出水再经A 段好氧池及中沉池处理后,COD 值基本稳定在500 mg·L-1左右,核算A段COD 容积负荷均值为1.15 kgCOD·m-3·d-1。中沉池受限于改造条件,其表面负荷核算值为1.2 m·h-1,当A 池内污泥浓度过高时,污泥沉降效果不佳,1日、8日中沉池出水COD 值均有波动,但后续B段好氧池停留时间长,中沉池跑泥并未对最终出水有过多影响。B 段好氧池出水COD 值基本保持在200 mg·L-1以下,经二沉池沉降后出水稳定小于100 mg·L-1,核算 B 段 COD 容积负荷均值为0.35 kgCOD·m-3·d-1。由此可见,A 段承担了更多的COD 负荷,并耐受了进水COD 负荷冲击,为后续B段稳定运行提供了良好环境。

2.2.3 生化系统污泥情况

生化系统运行各池内污泥沉降性良好,分层明显,上清液清澈,A 段好氧池污泥浓度明显高于B段好氧池污泥浓度。由于各池进水负荷不同,排泥前微氧水解酸化池及A 段好氧池1 池污泥生长很快,造成污泥量过大且呈黑色;排泥后,污泥呈深褐色,恢复微好氧状态。污泥状态转换并未对系统出水造成冲击,但污泥浓度过大,微氧水解酸化池及A 段好氧池运行气味较大,中沉池跑泥情况亦较多发生,控制污泥浓度后,运行气味减淡,出水水质更加稳定。

2.3 运行费用对比

本项目改造前后运行费用差异主要体现在电解装置发生的电费、填料更换费及化学污泥增量处理费用,这部分费用吨水成本约1.6 元,考虑电解带来的效果,这样的运行费效比明显不具有优势。改造后主要增加了风机运行电费和生化污泥处置费,但日运行成本降低了716.9 元,降低了企业负担。

3 结 论

通过分析企业生产排污特点、主要特征污染物及排放规律,针对进水水质水量大幅波动、COD 负荷处理能力不足、COD 出水指标不稳定等问题进行改造,扩大了高浓度调节池池容,简化了高浓度废水预处理流程,降低了运行成本。

采用微氧水解酸化池,解决水解酸化池产臭气问题,提高运行安全性,采用AB 工艺,灵活适应企业满产、减产或停产对污水处理站生化系统的冲击,并将无效池容转变为有效池容,增加停留时间18 h 以上。通过上述改造,实现了污水处理站COD总负荷增量20%,出水COD 稳定小于100 mg·L-1。