不同刀具高速干切削2219 铝合金性能研究*

2022-11-10王利利刘雪峰赵尔华王星然李士鹏秦旭达

王利利 刘雪峰 崔 鑫 赵尔华 王星然 李士鹏 秦旭达

(①吉林电子信息职业技术学院,吉林 吉林 130000;②天津大学,天津 300350;③天津航天长征火箭制造有限公司,天津 300462;④首都航天机械有限公司,北京 100076)

2219 铝合金具有良好的高低温力学性能和焊接性能,广泛应用于我国大型运载火箭燃料贮箱[1-3],其制造过程往往是先进行塑性成形,然后切削加工减薄,以满足减重以及其他设计要求[4]。燃料贮箱的尺寸较大(2~5 m)[5],因而有大量的2219 薄板铣削加工的需求,其加工效率和质量是影响贮箱制造的效率和质量的重要影响因素之一。

相比于钛合金、高温合金等,2219 铝合金导热性好、硬度低,是易切削材料[6-8],故对刀具磨损较轻,但其熔点低,切削时容易跟刀具表面粘结[9],高速切削过程中较高的切削温度和切削应力会进一步加重粘结的产生,进而影响刀具寿命和加工质量[10]。因此,选择合适的刀具,减少高速干切削过程中材料的粘结,对提高火箭制造过程中2219 铝合金加工效率和质量具有重要意义[11]。

金刚石摩擦系数低、化学亲和性低,有很强的抗粘结和抗磨损能力[12-14],因此PCD 刀具、单晶金刚石刀具在铝合金切削中可显著提升加工精度和刀具寿命[15],但其材料成本高、脆性大、对设备要求高,而大型2219 铝合金薄壁构件的切削加工中容易发生振动,引起刀具崩刃[16-17]。刀具表面涂层是一种有效改善刀具性能的经济性手段,金刚石涂层刀具即保持了基体的高韧性,又结合了金刚石在刀具表面的高耐磨性、高抗粘结能力,在铝合金加工中得到大量应用[18]。另外,类金刚石(DLC)涂层是一类含有金刚石结构和石墨结构的亚稳非晶态物质,也具有较低的摩擦系数,在易粘结材料切削中表现出优异的切削性能[19-20],同时还具有更低的制造成本,因此在市场上得到大量应用。此外,基于铝合金的易切削性,实际工程应用中还是有大量无涂层硬质合金刀具的使用,虽然刀具寿命比金刚石涂层刀具低,但其成本只有金刚石涂层刀具的1/3。因此,2219 铝合金高速干切削时不同刀具性能需综合考虑刀具成本以及刀具寿命,而公开文献中相关研究较少。

本文针对2219 铝合金高速干铣削过程,研究了无涂层硬质合金刀具、极光DLC 涂层刀具(近年市场上常用的具有极低粗糙度的超薄DLC 涂层)、CVD 金刚石涂层刀具的切削性能,对比了3 种刀具的切削载荷、磨损形貌、切屑形态以及加工质量的演变过程,分析了3 种刀具在2219 铝合金高速干铣削时的性价比。研究结果对实际生产中2219 铝合金高速干切削刀具的选择提供重要工程参考。

1 试验及方法

试验所用设备为DMU 60monoBLOCK 五轴加工中心,试验所用材料为固溶时效后2219 铝合金板材,其主要的化学成分如表1 所示,工件尺寸为400 mm×200 mm×6 mm。试验刀具选择市场常用的铝合金专用切削刀具,分别为无涂层硬质合金刀具、极光DLC 涂层刀具(以下简称DLC 刀具)和金刚石涂层刀具,均为直径均为20 mm 的标准刀具,刀具参数如表2 所示,3 种刀具外观及两种涂层的截面形貌分别如图1、图2 所示。极光DLC 涂层厚度极小(约0.2~0.3 μm),但拥有极低的表面粗糙度;金刚石涂层厚度约8 μm。由于不同的涂层处理对应不同刀具结构,所以3 种刀具的螺旋角并不相同:极光DLC 螺旋槽非常光滑、有利于排屑,其螺旋角较大;金刚石涂层硬质合金基体含Co 量较少、刃口强度低,螺旋角较小;无涂层刀具螺旋角在其二者之间。铝合金切削刀具寿命一般较长,因此为节省工件材料,同时也尽可能减小不同螺旋角的影响,将刀具其他刃口磨平,只留一个刃。

图2 刀具表面、截面形貌及元素分析

表1 2 219 铝合金化学元素成分表 %

表2 试验中采用的刀具材质及参数

图1 3 种刀具外观形貌

切削参数如表3 所示,切削线速度为1 004 m/min,所有试验均为干切削,采用如图3a 所示的蛇形走刀路径,因而铣削方式为顺/逆铣交替。采用德国Pro-micron 公司生产的Spike SK40 无线测力刀柄进行切削载荷测量,其测量原理如图3b 所示,可输出轴向力、弯矩、扭矩等信号(如图3b 中Fz、Mx、My、Mz等),由于本试验用单刃铣刀侧刃加工,轴向力(Fz)、扭矩(Mz)较小且会产生较大误差,切削力形成的弯矩更敏感、表征铣削过程更为准确,因此本研究中主要测量不同切削时段的弯矩信号。

表3 切削参数

图3 走刀路径与测量原理

试验中分别使用3 种刀具,每铣削13 min 采集弯矩信号,每铣削26 min 测量刀具磨损形貌。采用超景深光学显微镜观察刀具磨损形貌和切屑形貌,采用Taylor Hobson 粗糙度轮廓仪测量已加工表面粗糙度。

2 试验结果及分析

2.1 弯矩

图4 所示为旋转刀柄测得的无涂层硬质合金刀具弯矩随切削时间的变化,由于转速较高(16 000 r/min),且刀具为单齿刀具,每转切削时间仅为6.875×10-4s,而测力仪采样频率为2 500 Hz,每齿切削时间不足2 个采样点,取曲线中的最大值容易造成采样误差,因此采用取平均值的方式,表征不同刀具弯矩大小。不同刀具随切削时间弯矩的变化如图5 所示,虽然由于螺旋角的不同,3 种刀具切削弯矩不宜直接比较,但从其随切削时间的增长幅度,反映出不同刀具的磨损程度的变化。切削约26 min 时,无涂层刀具与极光DLC 涂层刀具切削弯矩急剧增大,此为刀具初期磨损导致;之后极光DLC 涂层刀具缓慢增加,无涂层刀具在切削104 min 后再次急剧增加,此现象表明无涂层刀具此时进入急剧磨损阶段。金刚石涂层刀具切削弯矩变化不大,表明金刚石涂层刀具磨损轻微。切削156 min后,与各自切削初期切削弯矩相比,无涂层刀具增长了约82%,极光DLC 涂层刀具增长了约110%,金刚石涂层刀具只增加了约19%。由此表明,金刚石涂层刀具磨损很小,最为稳定。

图4 无涂层硬质合金刀具切削弯矩信号

图5 不同刀具的切削弯矩变化

2.2 刀具磨损演化

铣削过程中侧刃为主切削刃,图6 所示为不同切削时间时侧刃后刀面磨损形貌的演化过程,可以看出,2219 铝合金高速干切削刀具主要以粘结磨损为主。无涂层刀具切削初期后刀面即发生了严重的粘结,切削26 min 时后刀面磨损宽度即约达0.3 mm;随着切削时间的增加,后刀面远离切削刃处出现大面积的粘结-脱落-再粘结现象,但切削刃附近磨损区域始终存在粘结,且持续增大。极光DLC 涂层刀具也出现了明显的粘结,但程度显著减轻,切削时间在78 min 之前后刀面磨损宽度在0.08 mm 以内,但切削104 min 时后刀面磨损宽度扩大至0.14 mm。金刚石涂层刀具在156 min 切削时间内,侧刃后刀面出现少量铝合金的摩擦痕迹,未见明显的粘结以及其他磨损形式,切削刃保持完好。

图6 不同切削时间下3 种刀具侧刃后刀面磨损形貌演变

图7 所示为不同切削时间下前刀面磨损形貌,前刀面粘结程度明显小于后刀面。未涂层刀具和极光DLC 涂层刀具出现较多粘结,主要分布在切削刃附近。此外,极光DLC 涂层刀具侧刃前刀面与未涂层刀具粘结程度相似,但底刃前刀面处极光DLC 涂层刀具粘结程度轻于未涂层刀具。金刚石涂层刀具前刀面也未见明显粘结,只出现了切屑滑擦的痕迹,说明金刚石涂层对刃口抗粘结保护作用极强。

图7 不同切削时间下3 种刀具前刀面磨损形貌演变

图8 为铣刀底刃后刀面不同切削时间的磨损形貌,无涂层刀具粘结最严重,且反复出现粘结-剥落过程;极光DLC 刀具涂层粘结较轻,主要分布在刀尖附近;金刚石涂层刀具底刃后刀面在整个切削周期内,未出现明显粘结。此外,无涂层刀具和极光DLC 涂层刀具切削78 min 后,在底刃离刀尖1~2 mm 处,出现了微崩刃(如图8 中放大区域),但切削区并未出现崩刃;金刚石涂层刀具在切削52 min后,在切削区刀尖处出现微崩刃(如图8 中放大区域),崩刃区域内在随后切削中出现工件材料的粘结。

图8 不同切削时间下3 种刀具底刃后刀面磨损形貌演变

由于2219 铝合金材熔点低(约650 ℃)、材质软,粘结磨损是其切削刀具的主要磨损机理。在高速切削过程中,切削区温度相较普通切削速度更高,因而更容易发生材料的粘结。相较于硬质合金,金刚石涂层和极光DLC 涂层具有较低的摩擦系数[21-23],因而对刀具抗粘结能力具有较好的提升,导致磨损区域粘结明显少于无涂层刀具。金刚石涂层刀具与极光DLC 涂层刀具相比,虽然其表面粗糙度较大,但因其具有更大的涂层厚度、更好的耐磨性等,其对刀具抗粘结保护作用更强,极光DLC 涂层由于其极小的厚度(约200 nm),因而在较高的切削应力、切削温度和剧烈摩擦作用下,刃口附近发生快速的磨损,因而切削26 min 后,极光DLC 涂层刀具侧刃出现较多粘结。

切削52 min 后金刚石涂层刀尖处发生了微崩刃,这与金刚石涂层涂覆前需对基体进行贫钴化处理有关[24]。从图2e 中B 区域元素分析中可以看出,在金刚石涂层下方基体的元素扫描中,全部为WC 成分,这会大大降低基体的韧性,在刃口的往复冲击应力下,容易发生微崩刃。但在本研究中,极光DLC 涂层和无涂层刀具在底刃的非主要切削区也发生微崩刃,这是由于此两种刀具粘结磨损严重,切削过程中有较大的振动,导致底刃与已加工区域频繁的接触、振动导致。金刚石涂层刀具由于极少的粘结,因此切削过程较为平稳,这也是在基体贫钴化处理后未发生更严重的崩刃的原因。

2.3 切屑形态演变过程

图9 为3 种刀具在不同切削时间时的切屑形貌,可以看出,切削初始阶段3 种刀具均发生了较好的切屑卷曲,此时是较为理想切屑形状,可以降低切屑的对工件造成的划伤[20]。但随着刀具磨损,未涂层刀具和极光DLC 涂层刀具切屑形貌发生明显变化,切屑卷曲程度逐渐下降,加工156 min 后,未涂层刀具形成的切屑卷曲程度最低。金刚石涂层刀具产生的切屑在整个切削周期内,并未发生明显改变,始终保持较好的卷曲效果。通过切屑非自由表面形貌(图9 切削156 min 时切屑放大形貌图)可以看出,金刚石涂层刀具产生的切屑表面始终光亮,而无涂层刀具及极光DLC 涂层刀具的切屑滑擦痕迹明显,表明金刚石涂层刀具刀屑摩擦较轻微,而无涂层刀具和极光DLC 涂层刀具因前刀面粘结,导致刀-屑摩擦剧烈。

图9 不同切削时间下3 种刀具产生的切屑形貌演变

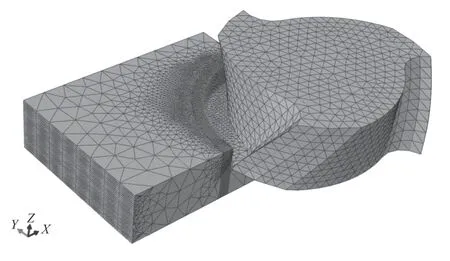

切屑形貌的改变是由不同刀具的磨损导致,为了更清晰地分析刀具磨损程度,采用刃口测量仪对刀具磨损前后刃口轮廓进行了测量,结果如图10所示,无涂层刀具和极光DLC 涂层刀具切削156 min后因磨损或粘结,刃口轮廓变化较大,金刚石涂层刀具几乎无变化。为了更好地分析切屑形貌变化的原因,基于Abaqus 有限元软件,建立了3 种刀具干切削2219 铝合金铣削模型,如图11 所示。2219铝合金切削过程是一个大应变,高应变率的过程,因此采用Johnson-Cook 本构关系模型,相关材料参数和J-C 本构参数如表4 和表5 所示[25]。网格划分时,将工件设为可变形体,划分网格时将切削区域加密布种,切削区网格大小为0.01 mm,其他区域种子逐渐变疏,这样可以减少网格数量,提高仿真效率,工件网格单元类型设置为C3D8RT,工件网格数量为163 497 个。刀具在切削仿真过程中采用近似全局布种,单元类型为C3D4T。模型中采用等厚度切削方式,切削参数与试验相同,将工件底部固定,刀具在切削过程中设为刚体,金刚石涂层刀具摩擦系数设为0.1,极光DLC 涂层刀具摩擦系数设为0.2,无涂层刀具摩擦系数设为0.6[26-28]。根据刃口测量结果对3 种刀具进行建模,分别对3 种刀具磨损前后产生的切屑形态进行有限元仿真,仿真结果如图11 所示。

图10 不同刀具磨损前后刃口轮廓及铣削温度仿真结果

表4 2 219 铝合金主要性能参数

表5 2 219 铝合金Johnson-Cook 特性参数

图11 2 219 铝合金铣削模型

从图11 中可以看出,刀具未磨损时,3 种刀具均能产生较好的切屑卷曲。刀具磨损后,无涂层刀具和极光DLC 涂层刀具切屑卷曲程度明显下降,同时切屑温度显著上升,这会导致切屑底部软化程度增大、沿切屑厚度方向的加工硬化梯度降低,进而减小切屑的卷曲[29-30],因此,无涂层刀具和极光DLC 涂层刀具切屑的卷曲程度的改变主要由磨损后引起的刀屑摩擦热增多、切屑温度上升导致。金刚石涂层刀具刃口磨损较少,磨损前后切屑仿真形貌改变不大,与实验结果一致。

2.4 加工表面粗糙度

图12 所示为3 种刀具加工表面粗糙度随切削时间的演变,可以看出,切削初始阶段极光DLC涂层刀具粗糙度最小、无涂层刀具最大,这与极光DLC 涂层刀具有较大的螺旋角,且初始阶段有较好的抗粘结能力,切削过程更稳定;而金刚石涂层刀具虽然也具有极好的抗粘结能力,但由于金刚石涂层较厚,因此刀具刃口不如极光DLC 涂层刀具锋利。随着刀具磨损,无涂层刀具和极光DLC刀具表面粗糙度急剧增大,金刚石涂层刀具始终比较稳定,充分体现出金刚石涂层稳定的抗粘结、耐磨损能力,而极光DLC 涂层在切削26 min 后涂层出现明显的磨损,引起粘结的不断增加(如图6 所示),进而使粗糙度不断增大。总体上,加工表面粗糙度变化趋势与切削载荷及刀具磨损的变化过程一致。

图12 不同切削时间下3 种刀具加工的表面粗糙度

3 结语

针对火箭燃料贮箱用2219 铝合金的高速干铣削过程,研究了无涂层刀具、极光DLC 涂层刀具、金刚石涂层刀具磨损演变过程,以及在此过程中切削弯矩、切屑形貌、加工表面粗糙度的变化规律,主要结论如下:

(1)金刚石涂层刀具在2219 铝合金高速铣削过程中,具有最好的抗粘结和耐磨损能力,在本文研究参数范围内,切削刃始终未出现明显的粘结或磨损,因而获得最稳定的切削性能。

(2)极光DLC 涂层刀具切削初期具有最好的加工表面,但因其涂层过薄影响了刃口处涂层的耐磨性,切削中前期刃口处即出现粘结,但切削性能始终优于无涂层刀具。由于刀具表面粘结的反复脱落-再粘结,极光DLC 涂层刀具切削稳定性明显低于金刚石涂层刀具。

(3)金刚石涂层刀具获得的切屑一直具有较好的卷屑效果,无涂层刀具和极光DLC 涂层刀具随刃口的磨损,切削温度增大,切屑卷曲程度显著降低。

虽然金刚石涂层刀具成本是无涂层刀具3.5 倍、极光DLC 涂层刀具的2.3 倍,但金刚石涂层刀具综合寿命是上述两款刀具5 倍,因此,2219 铝合金高速切削时,金刚石涂层刀具是最佳选择。