金刚石表面改性及基体合金化对金刚石/铜复合材料导热性能的影响

2022-06-30陈冰威韩金江朱振东栗正新

陈冰威 ,韩金江 ,余 威 ,朱振东 ,栗正新 ,王 辉

1) 河南工业大学材料科学与工程学院, 郑州 450000 2) 河南工业大学土木建筑学院, 郑州 450000

金刚石具有极高的硬度和强度,以其优异的磨削性能在磨料磨具领域显示巨大的优势。同时金刚石也具有极高的热导率,常被用作增强相制成高导热、低膨胀系数的金属基电子封装材料。但是,金刚石表面光滑且具有化学惰性,与金属基体的润湿性很差[1],导致界面结合不良,热导率降低,因而需要优化金刚石与基体的界面结构以提升材料的导热性能[2-5]。

Chen等[6]通过第一性原理发现,在金刚石颗粒粒度大于16 μm时,复合材料热导率对金刚石表面粗糙度以及金刚石粒度具有强依赖性。Merabia和Termentzidis[7]及Lee等[8]利用分子动力学分析研究了两相界面处金刚石粗糙度对复合材料热导率的影响。Zhang等[9]通过有限元模拟发现,金刚石表面粗糙程度以及金刚石表面钛涂层及其完整性、厚度对于改善金刚石与基体之间的界面结合以及复合材料的导热性至关重要。Wu等[10]将金刚石进行刻蚀,并在表面涂覆钨、铜双涂层制备金刚石铜(钨)复合材料,复合材料的最大热导率为602 W·m-1·K-1,比未蚀刻的金刚石/铜复合材料热导率高12%。Wu等[11]将金刚石刻蚀后,在表面镀钛制备金刚石铜 (钛)复合材料,热导率相较于原始金刚石/铜复合材料提升了48%。Li等[12]采用合金熔炼法制备了锆质量分数为0%~1.0%的铜锆合金,然后采用压力浸渗法制备了铜锆/金刚石复合材料。Chung等[13]通过机械法将金刚石粉末、铜粉和钛粉混合均匀,并利用无压浸渗烧结金刚石/铜-钛复合材料。Ciupinski等[14]制备了Cu-0.65Cr/金刚石复合材料。

通过研究发现,金刚石表面刻蚀或基体合金化均可以有效增强金刚石/铜复合材料热导率,但是,以上文献没有对金刚石表面处理以及基体合金化共同作用进行研究。本文采用金刚石表面改性+基体合金化处理的方法,利用放电等离子烧结(spark plasma sintering,SPS)制备了金刚石/铜(硼)复合材料,研究了金刚石表面刻蚀以及硼的加入对金刚石/铜(硼)复合材料组织与热物理性能的影响,以期解决金刚石/铜复合材料热导率低的问题。

1 试验

1.1 试验原料及设备

试验原料包括粒度约为40目的金刚石颗粒 (HHD-40,中国黄河旋风有限公司)、刻蚀剂Pr6O11(纯度为99.9%,上海麦克林生化科技有限公司)、铜粉(纯度99.9%,阿拉丁工业公司)及硼粉(纯度99.9%,阿拉丁工业公司)。试验设备为真空管式炉(M1210型,河南成仪设备科技有限公司生产)、鼓风干燥烘箱(101-1A型,北京中兴伟业仪器有限公司生产)、超声波清洗仪(SB-80型,宁波新艺生物科技股份有限公司生产)及放电等离子烧结炉(SPS-30型,上海晨鑫电炉有限公司)。

1.2 金刚石/铜复合材料制备工艺

对金刚石表面进行预处理,首先采用1 mol·L-1稀硝酸清洗金刚石表面,除去表面污渍,之后用蒸馏水清洗,再使用丙酮和乙醇各超声清洗10 min,最后用蒸馏水清洗,干燥备用。

将预处理后的金刚石与Pr6O11按质量比1:5称量,加入少量的无水乙醇润湿,进行机械混合,放入管式炉中。对管式炉先进行抽真空处理,达到预定的真空度后,设置升温曲线,将金刚石与Pr6O11进行热处理,以10 ℃·min-1速率从室温升温到600 ℃,再以5 ℃·min-1速率升温至900 ℃,在此温度下分别保温30、60、90和120 min,再以10 ℃·min-1速率降温至300 ℃,然后通N2自然冷却至室温。将金刚石和刻蚀剂混合物放置到盛有浓盐酸的烧杯中,放入70 ℃水浴锅中加热,快速除去金刚石表面残留物。随后用蒸馏水反复冲洗金刚石,直至溶液呈中性,然后置于超声波清洗器中振动20 min,取出烘干,以备使用。

使用体积分数为60.0%的金刚石颗粒作为增强相制备金刚石/铜复合材料,添加活性硼元素,体积分数为0.3%。采用机械混合金刚石和铜基合金粉末,加入少量无水乙醇作为润湿剂,放入少量钢球,调节转速为270 r·min-1,混合时间为1 h。将混合后的粉料放入石墨模具(φ34 mm)中进行烧结,真空度约为10 Pa,烧结温度为800 ℃,升温速度为100 ℃·min-1,保温时间为10 min,施加的轴向压力为40 MPa。

1.3 性能测试与表征

使用扫描电子显微镜(scanning electron microscope,SEM;INSPECT F50型,FEI生产)观察刻蚀后金刚石单晶表面形貌。采用原子力显微镜 (atomic force microscope,AFM;FM-NanoviewOp型,苏州飞时曼精密仪器有限公司生产)测试刻蚀坑的最大深度。利用拉曼光谱仪(LabRAM HR Evolntion型,法国HORIBA科学仪器公司生产)分析金刚石表面石墨化。通过X射线衍射仪(Xray diffraction,XRD;ADVANCE型,德国布鲁克公司生产)分析物相成分。利用激光热导仪(LFA 457型,德国NETZSCH公司生产)检测样品热导率。

2 结果与讨论

2.1 金刚石表面刻蚀

用扫描电镜观测900 ℃刻蚀后金刚石表面形貌,结果如图1所示。图1(a)和图1(b)分别为刻蚀后金刚石(111)面与(100)面形貌,可见刻蚀后金刚石显示出粗糙的表面,表面能够观察到较多腐蚀坑。图1(c)为刻蚀后金刚石(111)面放大图,可以清晰看出金刚石表面存在许多三角形腐蚀坑;图1(d)为刻蚀后金刚石(100)面放大图,可以清晰看出(100)面存在许多四边形腐蚀坑。

图1 900 ℃刻蚀后金刚石表面形貌:(a)、(c)(111)面;(b)、(d)(100)面Fig.1 Surface morphology of the diamond etched at 900 ℃: (a), (c) (111) face; (b), (d) (100) face

图2为金刚石900 ℃刻蚀后表面原子力显微图像,从图2可以看出,三角形腐蚀坑和四边形腐蚀坑分别密集的分布在金刚石(111)面和金刚石 (100)面上,这与扫描电镜结果一致。同时,从图2可以看出,金刚石(111)面的最大刻蚀深度为753.23 nm,金刚石(100)面的最大刻蚀深度为1.6 μm。金刚石表面腐蚀坑表面形貌的不同主要是金刚石的原子构型、畸变能和官能团所导致[15]。此外,金刚石(111)面与金刚石(100)面耐化学性不同,金刚石(111)面的耐化学性高于金刚石 (100)面,所以金刚石(111)面的刻蚀深度要小于金刚石(100)面[16]。

图2 900 ℃刻蚀后金刚石表面原子力显微形貌:(a)(111)面;(b)(100)面Fig.2 AFM images of the diamond surface etched at 900 ℃: (a) (111) face; (b) (100) face

通过X射线衍射仪以及拉曼光谱对刻蚀前后的金刚石进行物相分析,其结果如图3所示。图3(a)为X射线衍射分析结果,从图中可以看出金刚石刻蚀前后金刚石衍射峰基本没有明显差异,由此可以初步认为该金刚石刻蚀工艺不会产生金刚石石墨化。图3(b)为拉曼分析结果,从图中可以看出金刚石刻蚀前后同样没有明显差别,这与图3(a)的X射线衍射分析结果相一致。

图3 刻蚀前后金刚石表面物相分析:(a)X射线衍射图谱;(b)拉曼图谱Fig.3 Phase analysis of the diamond surface before and after etching: (a) XRD pattern; (b) Raman spectra

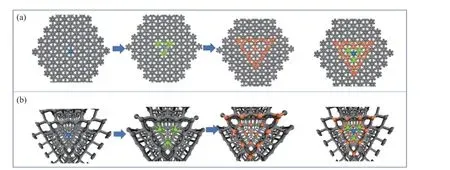

Pr6O11刻蚀后金刚石表面形成刻蚀坑主要是因为金刚石原子的脱落以及金刚石C-C键的断裂。金刚石(111)面刻蚀原理平面及立体示意图如图4所示。由图可知,随着刻蚀过程的进行,C-C键发生断裂,碳原子的脱落顺序为从内向外脱落,金刚石表面宏观表现为(111)面出现三角形腐蚀坑。图5为金刚石(100)面刻蚀原理平面及立体示意图,随着刻蚀的进行,C-C键发生断裂,碳原子同样按照由内向外的顺序脱落,金刚石表面宏观表现为(100)面出现四边形腐蚀坑。

图4 金刚石(111)面刻蚀原理示意图:(a)脱落原子排布平面示意图;(b)脱落原子排布立体示意图Fig.4 Schematic diagram of the diamond etching principle in (111) face: (a) plan diagram of shedding atoms; (b) stereoscopic diagram of shedding atoms

图5 金刚石(100)面刻蚀原理示意图:(a)脱落原子排布平面示意图;(b)脱落原子排布立体示意图Fig.5 Schematic diagram of the diamond etching principle in (100) face: (a) plan diagram of shedding atoms; (b) stereoscopic diagram of shedding atoms

2.2 金刚石/铜复合材料界面结构及导热性能

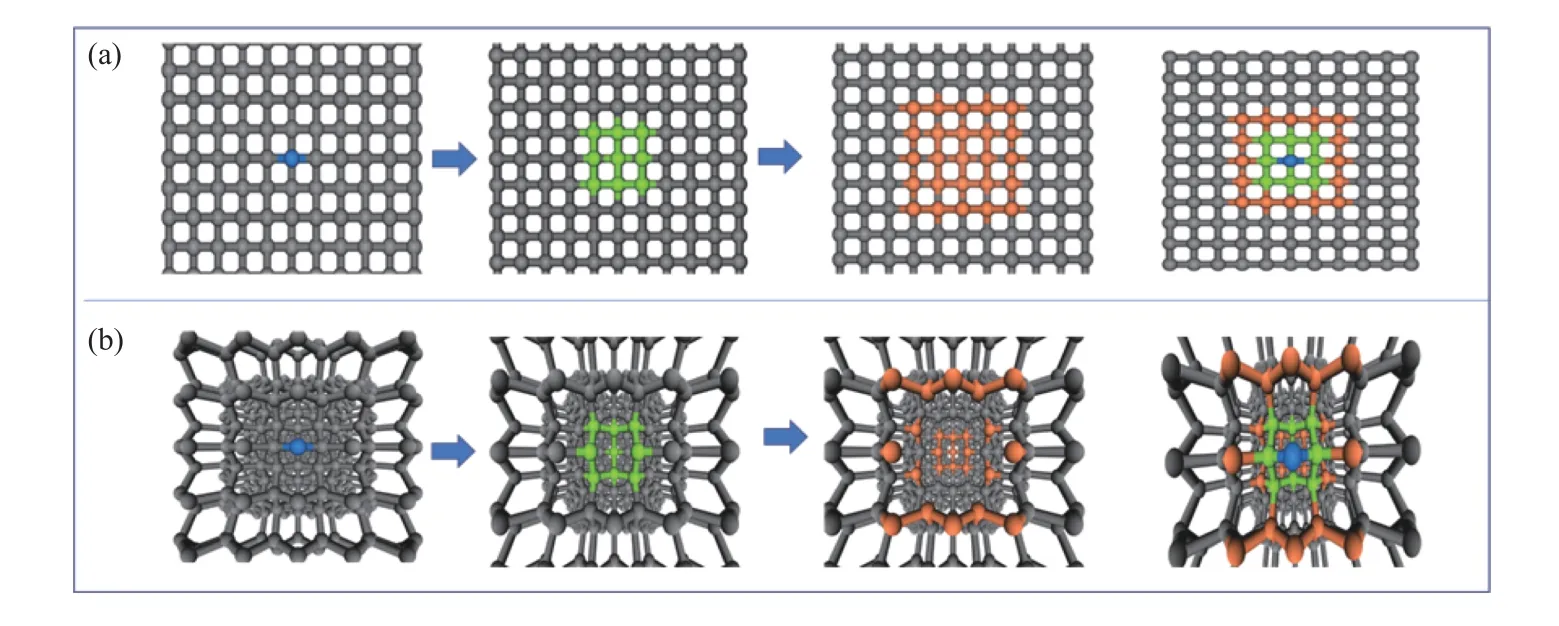

金刚石/铜复合材料的界面结合情况如图6所示。图6(a)为未刻蚀金刚石/铜复合材料的扫描电子显微形貌,从图中可以看出,通过放电等离子烧结制备的复合材料,金刚石颗粒较为均匀的分布在铜基体中;图6(b)为原始金刚石颗粒与铜基体结合界面放大图,从图中可以看出,虽然放电等离子烧结技术能在制备过程中提供一定压力,但是由于金刚石与铜润湿性较差,两相之间存在较大缝隙,进而导致金刚石/铜复合材料热导率低。图6(c)为刻蚀后金刚石/铜复合材料的扫描电子显微形貌,从图中可以看出,刻蚀后金刚石较为均匀的分布在铜基体中;图6(d)为刻蚀后金刚石/铜复合材料结合界面放大图,从图中可以看出,刻蚀后金刚石与铜的结合紧密程度较之未刻蚀金刚石有显著提升。图6(e)为刻蚀后金刚石/铜(硼)复合材料的扫描电子显微形貌,从图中可以看出,金刚石颗粒较为均匀的分布在铜硼合金中;图6(f)为刻蚀后金刚石与铜硼合金的界面结合情况,从图中可以看出,金刚石和金属基体之间接触紧密,相较于刻蚀后金刚石与铜的界面结合更为紧密。

图6 刻蚀前后金刚石/铜复合材料界面结合扫描电子显微形貌:(a)、(b)原始金刚石/铜;(c)、(d)刻蚀后金刚石/铜; (e)、(f)刻蚀后金刚石/铜(硼)Fig.6 SEM images of the diamond/copper composite interface bonding before and after etching: (a), (b) raw diamond/copper;(c), (d) diamond/copper after etching; (e), (f) diamond/copper(boron) after etching

刻蚀后金刚石/铜复合材料在添加硼元素和未添加硼元素的物相分析如图7所示。从图中可以看出,未添加硼元素的金刚石/铜复合材料只有金刚石和铜的特征峰,金刚石在烧结过程中未出现石墨峰。添加硼元素之后的复合材料在烧结过程中生成了B4C,适量的B4C能有效改善金刚石-铜界面结合,由物理结合变为冶金结合,提高复合材料的热导率[17]。

图7 金刚石/铜复合材料X射线衍射图谱Fig.7 XRD patterns of the diamond/copper composites

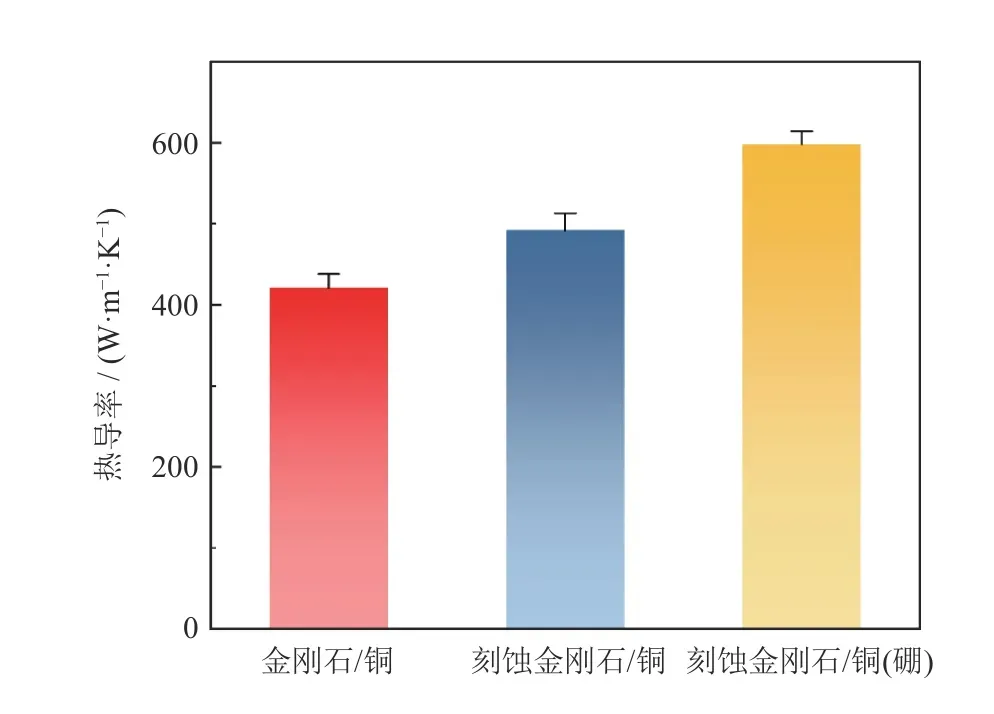

将铜基体掺杂体积分数为0.3%硼元素进行复合材料烧结,是因为相较于钛、铝、锆等其他合金化元素,硼几乎是金刚石/铜复合材料中铜合金元素的最佳选择。通过添加适当含量的硼进行铜合金化,可以实现近乎完美的金刚石-铜热界面[18]。金刚石/铜复合材料、刻蚀后金刚石/铜复合材料以及刻蚀后金刚石/铜(硼)复合材料的热导率如图8所示。原始金刚石/铜复合材料的热导率为421 W·m-1·K-1,相较于纯铜的热导率(398 W·m-1·K-1),金刚石颗粒的加入对于热导率的增加有显著影响。刻蚀后金刚石/铜复合材料的热导率为492 W·m-1·K-1,相较于刻蚀前金刚石/铜复合材料的热导率而言,对金刚石进行刻蚀处理使复合材料的热导率提升了近17%。刻蚀后金刚石/铜(硼)复合材料的热导率为598 W·m-1·K-1,相较于铜基体未添加硼元素之前,复合材料热导率增加了近22%,相较于未刻蚀之前的复合材料,热导率提升了近42%。

图8 刻蚀前后金刚石/铜复合材料热导率Fig.8 Thermal conductivity of the diamond/copper composites before and after etching

2.3 金刚石/铜界面热传导模拟计算分析

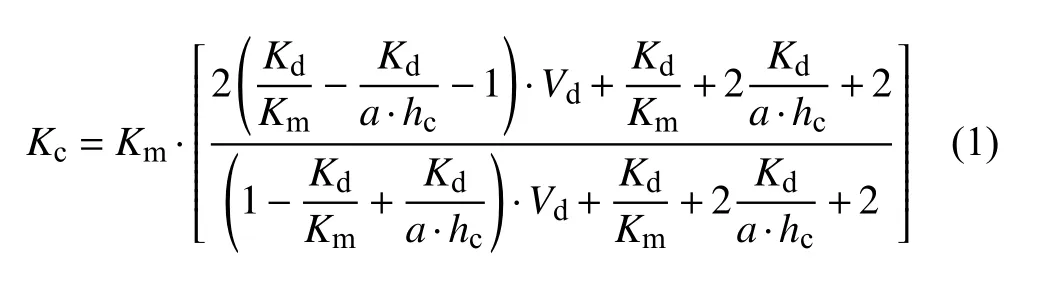

金刚石/铜复合材料的理论热导率(Kc)可以用H-J模型[19]计算,如式(1)所示。

式中:Kc为复合材料热导率,Km为基体材料热导率,Kd为分散增强相热导率,Vd为分散增强相体积,hc为界面传热系数,a为分散增强相半径。铜基体材料的热导率为398 W·m-1·K-1,分散增强相 (金刚石颗粒)的热导率为1450 W·m-1·K-1,分散增强相的体积分数为60.0%,分散增强相的半径为250 μm,界面传热系数可由德拜模型和声失配模型进行计算[20],不含界面改性层的金刚石/铜界面热导率[14]为480 W·m-1·K-1,含体积分数为0.3%硼的金刚石/铜界面热导率[19]为833 W·m-1·K-1。将上述数值代入式(1)进行计算,结果如图8所示。从图中可以看出,原始金刚石/铜复合材料理论热导率为811 W·m-1·K-1,添加体积分数为0.3%的硼元素之后复合材料理论热导率为832 W·m-1·K-1;而实际原始金刚石/铜复合材料热导率为421 W·m-1·K-1,约为理论值的52%,实际添加体积分数为0.3%的硼元素之后复合材料热导率为598 W·m-1·K-1,约为理论值的72%。出现复合材料热导率低于理论值的原因为金刚石和铜之间润湿性差,德拜温度不同,所以理论值比实验值高。

复合材料的热导率(K)可通过以下傅里叶定律进行计算[11],如式(2)所示。

式中:φ为数值模拟软件Ansys获得的热流密度,J·m-2·s-1;A为模型的面积,m2;δ为模型的高度,m;ΔT为温度梯度,K。从式(2)可以看出,复合材料的热导率与热流密度呈正相关,所以可以利用热流密度的增加与否表征复合材料热导率的变化。

图9为刻蚀后金刚石铜复合材料的有限元热流密度模拟。采用有限元方法研究刻蚀金刚石不同表面对于界面导热的影响[21],所建立的界面结构模型是根据扫描电子显微镜观察到的表面结构构建。2D模型的尺寸为20 μm×20 μm,温度梯度为20~25 ℃,并假设界面结合是完全理想的。为了排除其他条件对于界面导热的影响,此处忽略碳化物和气孔对于界面导热的影响,并且由于只关心界面情况,此处不考虑金刚石的体积分数。所选用的金刚石和铜的热导率分别为1500 W·m-1·K-1和398 W·m-1·K-1,然后建立了刻蚀后金刚石与铜复合的界面模型,分别表示(111)刻蚀表面和(100)刻蚀表面。从图9中可以看出,刻蚀后金刚石/铜复合材料表面具有较高的热流密度,特别是在刻蚀之后所形成的尖端部分,其热流密度最高。

图9 刻蚀后金刚石/铜复合材料热流密度模拟:(a)(111)面;(b)(100)面Fig.9 Simulation on the heat flux density of the diamond/copper composites after etching: (a) (111) fa ce; (b) (100) face

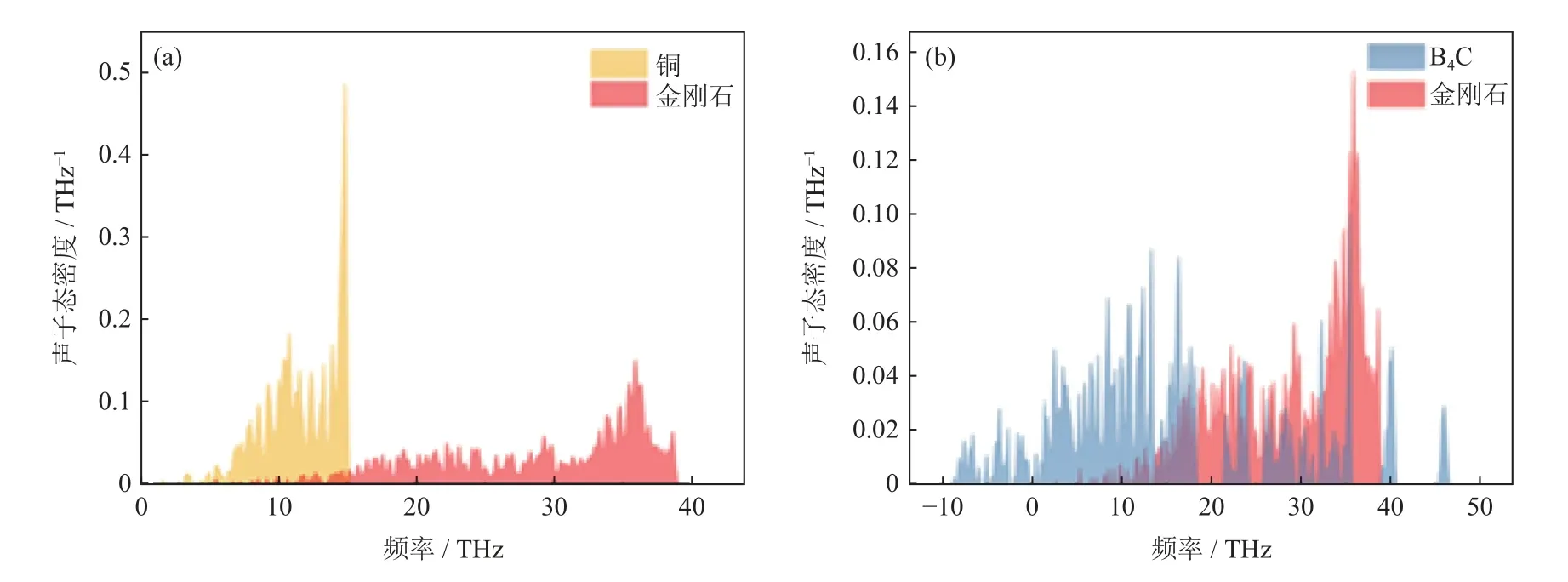

然而图9只能解释刻蚀所引起的热流密度的提升,无法解释碳化物生成所导致的热导率提升。因此,为进一步探讨由于碳化物的生成而导致热导率提升的原因,使用CASTEP对铜、金刚石和B4C进行了第一性原理的声子谱计算。计算所采用的交换关联泛函为广义梯度近似的Perdew-Becke-Ernerhof (PBE)泛函,价电子和核的相互作用都采用OTFG-超软赝势来描述,计算声子谱的方法为有限位移法,计算B4C的声子谱采用的截断能为380 eV,k点选取为6×6×6;计算金刚石的声子谱采用的截断能为400 eV,k点选取为7×7×7;计算铜的声子谱所采用的截断能为353.7 eV,k点选取为9×9×9。所有参数的选择都经过收敛性测试。图10为铜、金刚石和B4C的声子谱计算结果。由图10(a)可以看出,铜与金刚石两者的声子谱重合部分较少,这表明铜与金刚石之间的声子耦合性较差,即铜与金刚石之间的界面热阻较大。从图10(b)可以看出,B4C的声子截止频率要高于铜,并且出现了高于15 THz的部分,此频率范围内的声子谱与金刚石的声子谱也出现了较高程度的重合,此重合部分的出现表明了金刚石与B4C之间的声子耦合性要优于铜与金刚石,即金刚石与B4C之间的界面热阻要小于铜与金刚石,因此B4C的生成增大了整个复合材料的热导率。

图10 金刚石-铜(a)和金刚石-B4C(b)声子谱Fig.10 Diamond-copper (a) and diamond-B4C (b) phonon spectrum

金刚石/铜(硼)复合材料的高导热原理如图11所示。金刚石刻蚀后增大了金刚石-铜两相之间的耦合面积,而耦合面积的增加则提供了更多的传热通道,并在金刚石和铜基体界面实现了二次传热,进而对复合材料热导率的提升产生了有利的影响。但是另一方面,表面积的增加也增加了界面热阻,界面热阻增加则会引起导热率的降低。对于复合材料整体而言,导热率提升的影响高于导热率下降的影响,所以整体表现为导热率的提升。同时,在铜基体中加入硼元素,在烧结过程中,部分硼元素会富集到金刚石颗粒表面,反应生成B4C,有效改善了界面结合状态,使金刚石-铜界面结合由物理结合变为冶金结合,增加了复合材料的热导率[18],所以金刚石/铜(硼)复合材料的热导率相较于原始金刚石/铜复合材料有了较大提升。

图11 金刚石/铜复合材料导热原理Fig.11 Heat conduction principle of the diamond/copper composites

3 结论

(1)刻蚀剂Pr6O11起到了调节金刚石表面形貌的作用,金刚石(111)面的最大刻蚀深度为753.23 nm,金刚石(100)面的最大刻蚀深度为1.6 μm。

(2)物相分析显示铜基体中添加的硼元素在烧结后形成B4C相,B4C相改善了金刚石-铜两相界面结合状态,使金刚石-铜两相界面由物理结合变为冶金结合。

(3)通过金刚石表面刻蚀处理与铜基体添加活性元素硼,金刚石/铜复合材料的热导率从421 W·m-1·K-1提高到598 W·m-1·K-1,提升了近42%。