并联机器人工作空间分析与结构优化

2022-11-10郭建烨

郭建烨 刘 军

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

并联机器人相比于串联机器人具有刚度大、结构稳定紧凑、承载能力强、精度高以及动力性能好等优点[1],因此被逐步应用于工业、医疗等各个领域。

工作空间作为并联机器人末端执行器的工作区域,它是衡量并联机器人性能的重要指标之一[2]。并联机构的运动学研究是求解并联机器人运动特性的基础[3],并联机构的工作空间分析则是运动学研究的主要内容[4]。并联机器人工作空间的获取方法主要有几何法、数值法和解析法。几何法[5]是利用并联机器人的关节的几何关系求得工作空间的边界,几何法很直观,但当机器人关节过多时求解难度就会大幅度增加,必须分组处理。数值法[6]是通过理论计算得到工作空间内的点,通过数值点来表示工作空间,该方法使用较为方便,只需要借助计算机就能求得结果。解析法[7]是利用函数表达式来表示工作空间,通过函数表达式求解工作空间的边界,但由于表达式复杂,十分繁琐,不适用于实际应用。

本文以3-TPT 并联机器人作为研究对象,利用数值法求得工作空间范围后分析影响工作空间大小和形状的因素,然后根据实际应用环境定义有效工作空间,分析了杆长和约束结构转角范围对并联机器人有效工作空间的影响,并以有效工作空间最大为目标对并联机器人进行结构优化。

1 并联机器人的结构

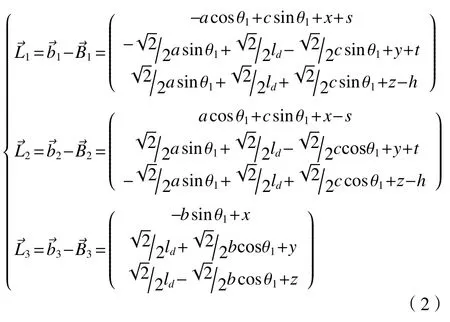

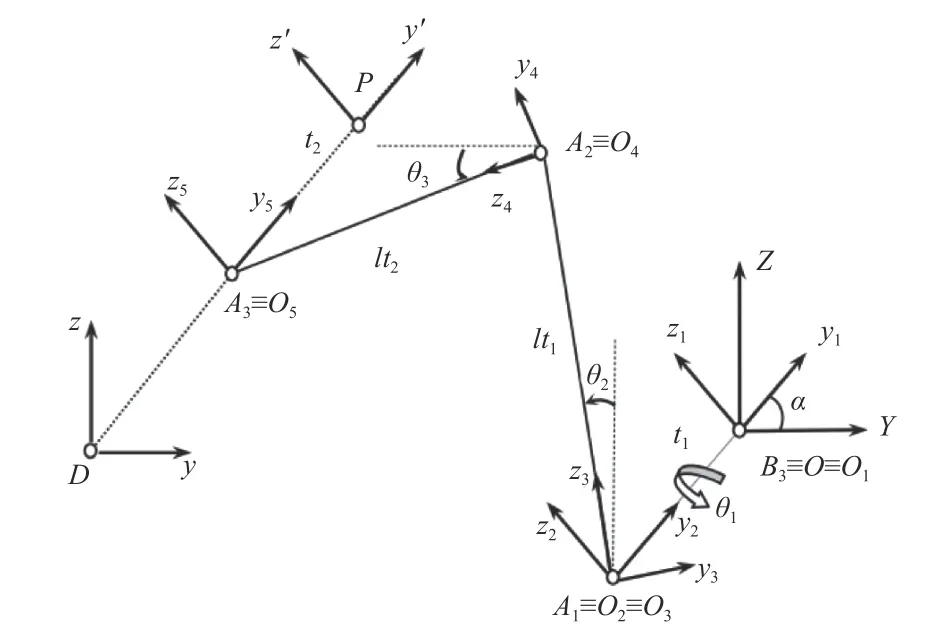

并联机器人结构简图如图1 所示,3 个动力杆与动静平台通过虎克铰连接,约束结构由2 个平行四边形机构内串联组成,各转角皆为转动副,约束结构对运动平台的位姿起限定作用,同时可以增加并联机器人的刚度[8],双十字轴的回转轴线与水平面之间夹角为固定值45°。

图1 3-TPT 并联机器人结构简图

2 并联机器人的位置分析

本文的并联机器人的位置分析即是分析3 个动力杆杆长与刀尖点位置之间、约束结构的转动副角度与刀尖点位置之间的关系,为后续工作空间分析提供理论基础。

2.1 并联机构的位置逆解

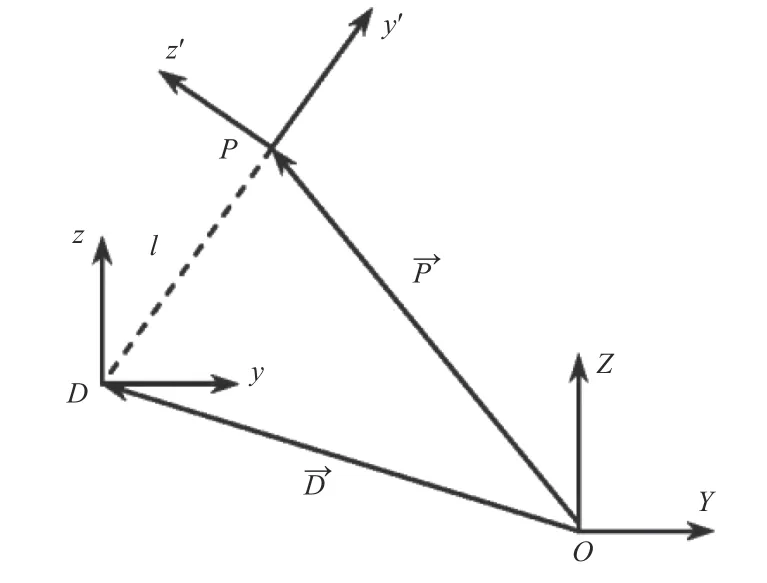

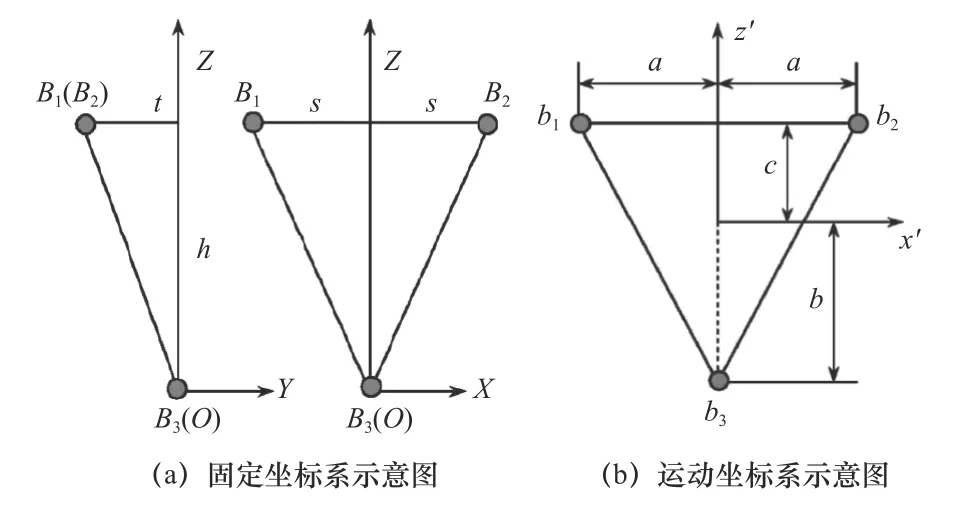

如图1b 所示建立固定坐标系O-XYZ、运动坐标系P-x'y'z'以及末端执行器的坐标系D-xyz,3 个坐标系之间的关系如图2 所示,固定坐标系O-XYZ和末端执行器的坐标系D-xyz各个轴互相平行。各平台上的铰链点在各自坐标系中的位置如图3所示。

图2 3 个坐标系之间的关系

图3 铰链点在各自坐标系中的位置

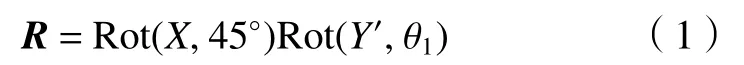

由图1 及并联机器人坐标系之间的关系可得,固定坐标系O-XYZ和运动坐标系P-x'y'z'之间的旋转变化矩阵R为

由此可得在固定坐标系中的3 个动力杆的坐标向量:

所以并联机构的位置逆解为

2.2 约束结构的位置分析

根据并联机器人的约束结构和动平台与固定平台之间的关系建立如图4 所示的约束结构坐标系。

图4 约束结构的坐标系

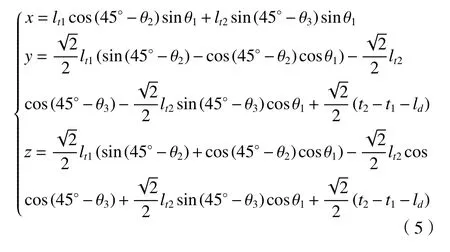

因为固定坐标系的坐标轴和末端执行器坐标系的坐标轴互相平行,因此求得约束结构的转动副角度与末端执行器位置之间的关系

3 并联机器人的工作空间分析

3.1 工作空间影响因素

机器人工作空间是指机器人末端执行器所能到达的空间范围,本文所研究的3-TPT 并联机器人的工作空间受以下几个因素的影响[9-10]:

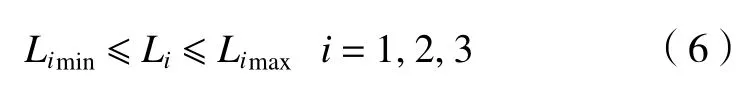

(1)动力杆长度。动力杆为滚珠丝杠结构,有行程范围限制,用Limin和Limax来表示第i个杆的行程最大范围和最小范围。则动力杆的约束条件表示为

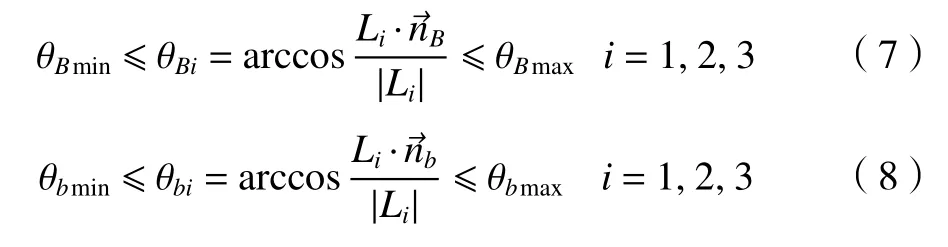

(2)虎克铰位置和角度。虎克铰在动静平台的连接位置直接影响动静平台的形状,进而影响并联机器人的工作空间[11]。由于虎克铰存在角度范围限制,它对并联机器人的工作空间范围存在一定的限制,分别用θbi和θBi表示连接动静平台的第i个虎克铰角度,用θbmin、θbmax、θBmin、θBmax表示所允许的最大角度和最小角度,所以虎克铰转角的约束条件为

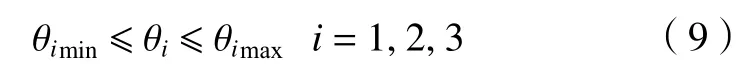

(3)约束结构连杆的长度和转角。约束结构的尺寸和各个运动副转角会直接影响并联机器人的工作空间大小,用θimax和θimin表示第i个转角所允许的最大角度和最小角度,则转角变化范围为

3.2 工作空间的获取

本文采用搜索法获取并联机器人的工作空间,首先确定约束结构转角的范围,利用约束结构的正解搜索所有满足约束条件的工作空间离散点。

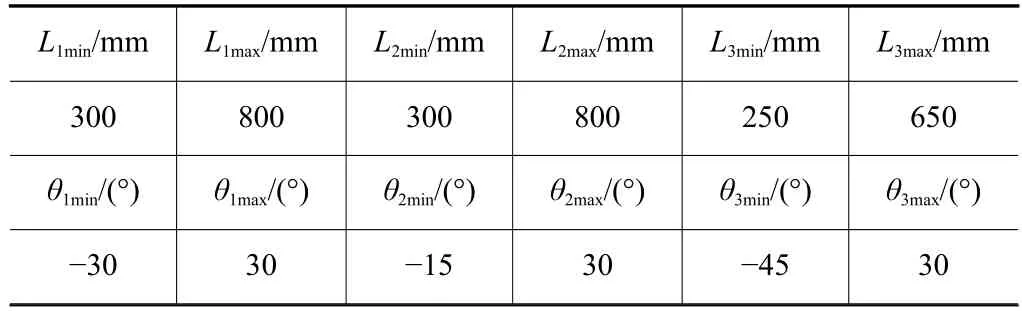

并联机器人初始的结构参数如表1 所示,虎克铰的转角范围为[-45°,45°]。

表1 并联机器人初始参数

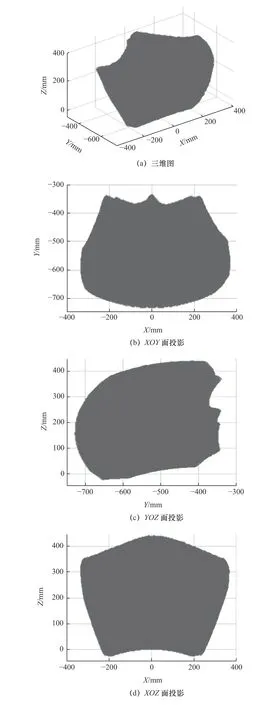

利用Matlab 求得并联机器人的工作空间如图5所示。

3.3 有效工作空间的定义

由图5 可知,求得的并联机器人的工作空间连续且无奇异点,其形状关于XOY面对称。在机器人的实际应用中,我们通常会在求得的工作空间中选用较规整的部分在实际加工中使用,这个较规整的工作空间被称为有效工作空间[12],本文是在工作空间内取一个体积最大的内接球体作为并联机器人的有效工作空间。

图5 并联机器人的工作空间

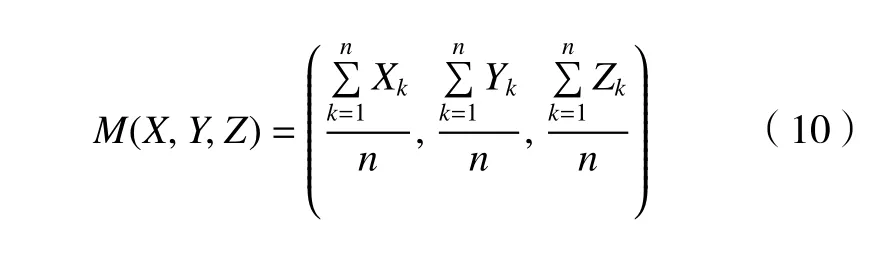

所获得的工作空间是由离散点组成,所以在选定有效工作空间前需要先利用式(10)求得中心点M(X,Y,Z)。然后利用Matlab 获取工作空间的边界点,利用计算求得边界点和中心点M的距离,取边界点和中心点M之间最小的距离作为有效工作空间的半径,得到的有效工作空间如图6 所示,求得其体积约为8.9×106mm3。

图6 并联机器人的有效工作空间

4 结构优化

由之前并联机器人工作空间的影响因素可得,工作空间主要受动力杆长度、虎克铰位置和角度、约束结构连杆的长度和转角的影响,受并联机器人的设计要求和整体外部尺寸限制,所以主要优化动力杆长度和约束结构转角的范围。

4.1 动力杆长度的优化

由并联机器人结构可得,动力杆杆1 和杆2 是互相对称,所以在优化结构时将2 个动力杆看作一组进行优化。在优化结构的过程中先保证杆长伸缩范围不变,通过改变最小值来分析有效工作空间的变化,根据分析结果确定杆长的最小值,然后保持杆长最小值不变,通过调整最大杆长来分析有效工作空间的变化情况,根据分析结果确定杆长最大值。

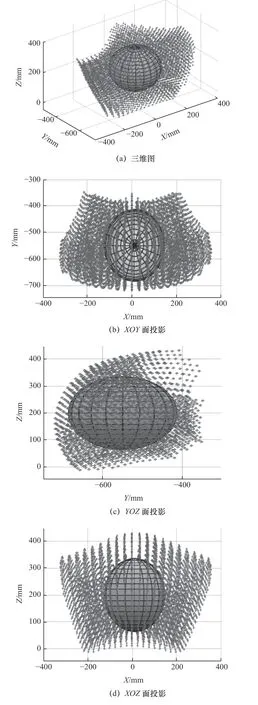

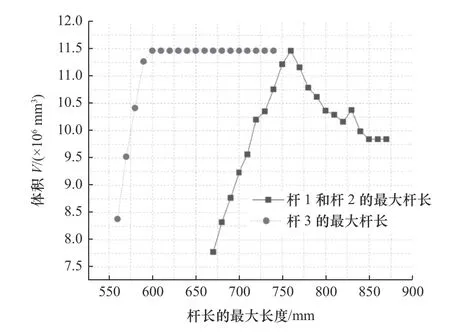

动力杆杆长范围的最小值对并联机器人有效工作空间的影响如图7 所示,从图可得,杆1 与杆2和杆3 的最小值对有效工作空间的影响都呈先增大后减小的趋势。

图7 杆长范围的最小值对有效工作空间体积的影响

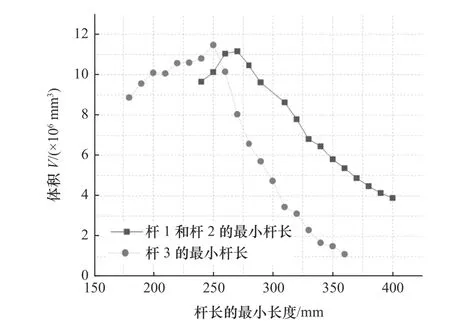

动力杆杆长范围的最大值对并联机器人有效工作空间的影响如图8 所示,杆1 与杆2 的最大值对有效工作空间的影响整体呈先增大后减小的趋势,杆3 的最大值对有效工作空间的影响呈先增大后不变的趋势,说明当杆3 杆长范围大于600 mm 后就不对并联机器人的有效工作空间产生明显影响。

图8 杆长范围的最大值对有效工作空间体积的影响

根据上述分析结果,并联机器人杆长的优化过程如下:首先对杆1 和杆2 的长度范围进行优化,根据最初设计要求,保持杆1 和杆2 的伸缩范围为500 mm,改变杆1 和杆2 的最短杆长。从图可得,并联机器人有效工作空间先增大后减小,当最短杆长为270 mm 时有效工作空间最大,所以最短杆长取270 mm。保持杆1 和杆2 的最短杆长为270 mm,逐渐改变最大杆长。从图可得,并联机器人的有效工作空间整体呈先增大后减小的趋势,当最大杆长为760 mm 时有效工作空间最大,所以杆1 和杆2的最大杆长取760 mm。

然后对杆3 的长度范围进行优化,同样因为最初的设计要求,保持杆3 的伸缩范围为500 mm,改变杆3 的最短杆长。从图可得,并联机器人有效工作空间先增大后减小,当最短杆长为250 mm 时有效工作空间最大,所以最短杆长取250 mm。保持杆3 的最短杆长为250 mm,改变最大杆长。从图可得,当最大杆长在小于600 mm 时有效工作空间在不断增大,在大于600 mm 时有效工作空间大小不发生变化,所以为了并联机器人的结构紧凑性,最大杆长取600 mm。

4.2 约束结构转角范围的优化

优化约束结构转动副转角和优化动力杆的流程相似,先保证转角范围不变,改变转角最小值来分析有效工作空间的变化,根据分析结果确定转角的最小值,然后保持转角最小值不变,通过改变转角最大值分析有效工作空间的变化,根据分析结果确定转角最大值。

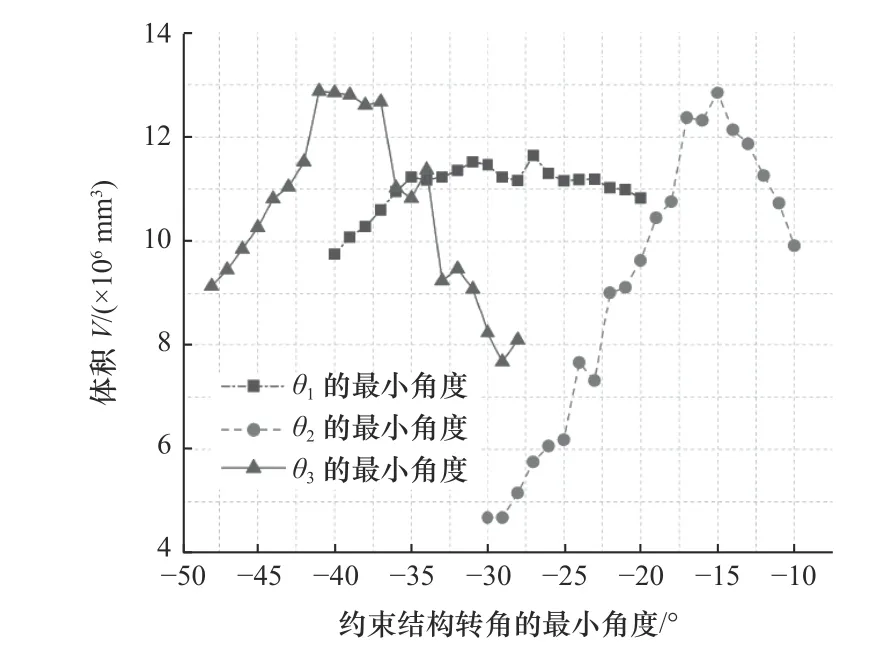

约束结构转角范围的最小值对并联机器人有效工作空间的影响如图9 所示。由图可知,θ1的最小角度对有效工作空间的影响整体比较平稳,θ2和θ3的最小角度对有效工作空间的影响整体都呈先上升后下降的趋势。

图9 转角范围的最小值对有效工作空间体积的影响

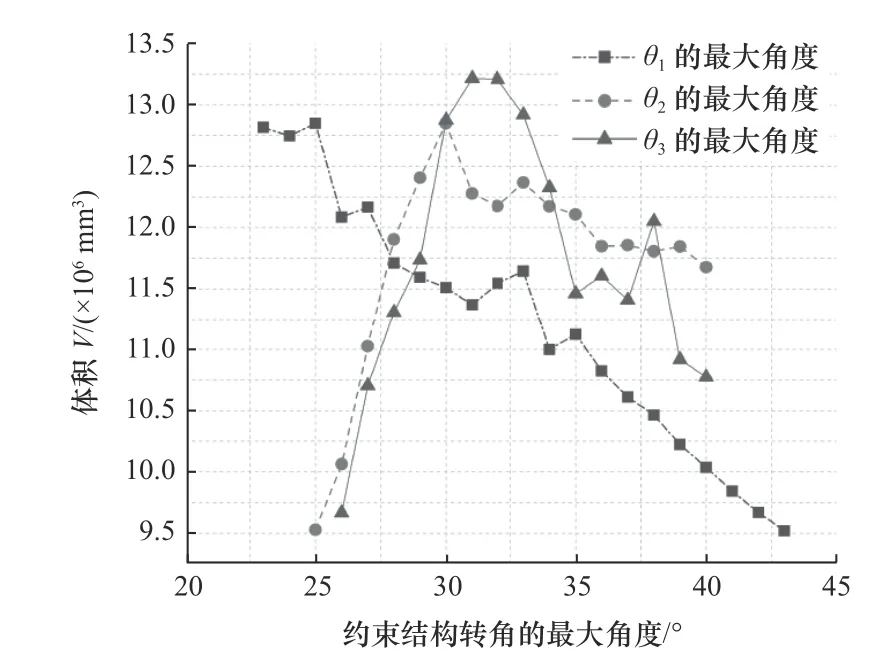

约束结构的转角范围的最大值对并联机器人有效工作空间的影响如图10 所示。由图可知,θ1的最大角度越大,并联机器人的有效工作空间反而越小,而随着θ2的最大角度增大,并联机器人的有效工作空间呈先上升后逐渐减小的趋势,θ2的最大角度对有效工作空间的影响整体上呈先上升后下降的趋势。

图10 转角范围的最大值对有效工作空间体积的影响

根据上述分析结果,并联机器人约束结构转角范围的优化过程如下:首先对θ1的转动范围进行优化,根据最初设计要求,θ1的转动范围为60°,保持θ1的变化范围为60°,改变θ1的最小值。从图可得,并联机器人有效工作空间整体呈先增大后减小的趋势,当θ1的最小值为-27°时有效工作空间最大,所以最小值取-27°。保持θ1的最小值为-27°,逐渐改变θ1的最大值。从图可得,并联机器人的有效工作空间整体呈下降趋势,当θ1的最大值为25°时有效工作空间最大,所以最大值取25°。

然后对θ2的转动范围进行优化,根据最初设计要求,θ2的转动范围为45°,保持θ2的变化范围为45°,改变θ2的最小值。从图可得,并联机器人有效工作空间整体呈先增大后减小的趋势,当θ2的最小值为-15°时有效工作空间最大,所以θ2的最小值保持不变取-15°。保持θ2的最小值为-15°,逐渐改变θ2的最大值。从图可得,并联机器人的有效工作空间整体呈先增大后减小的趋势,当θ2的最大值为30°时有效工作空间最大,所以最大值取30°。

最后对θ3的转动范围进行优化,根据最初设计要求,θ3的转动范围为70°,保持θ3的变化范围为70°,改变θ3的最小值。从图可得,并联机器人有效工作空间呈先增大后减小的趋势,当θ3的最小值为-41°时有效工作空间最大,所以θ3的最小值取-41°。保持θ3的最小值为-41°,逐渐改变θ3的最大值,并联机器人的有效工作空间整体呈先增大后减小再增大又减小的趋势,当θ3的最大值为31°时有效工作空间最大,所以最大值取31°。

4.3 优化结果

通过上述的有效工作空间的分析与结构优化,确定优化后并联机器人的结构尺寸:动力杆杆长范围l1∈[270 mm,760 mm],l2∈[270 mm,760 mm],l3∈[250 mm,600 mm];约束结构转动副转角范围θ1∈[-27°,25°],θ2∈[-15°,30°],θ3∈[-41°,31°],优化后并联机器人的工作空间如图11 所示。通过计算可以得到优化后并联机器人的有效工作空间大小约为1.32×107mm3,相比初始有效工作空间体积扩大了约1.5 倍。

图11 优化后并联机器人的有效工作空间

5 结语

本文以3-TPT 并联机器人作为研究对象,通过研究其工作空间,对并联机器人的结构参数进行优化,根据研究结果可以得到以下结论:

(1)利用数值法求出了并联机器人的工作空间。

(2)根据实际应用定义并给出了并联机器人有效工作空间。

(3)分析了并联机器人的连杆长度和约束结构转角范围有效工作空间影响。

(4)通过优化连杆长度和约束结构转角范围实现了有效工作空间的扩大,优化后的有效工作空间约是初始有效工作空间的1.5 倍。