壳体结构对激光器输出功率的仿真及实验研究

2022-11-10冀小刚张志新付世斌

冀小刚 张志新 王 端 陈 燕 鲁 飞 付世斌

(①中北大学环境与安全工程学院,山西 太原 030051;②西北机电工程研究所,陕西 咸阳 712099;③陆军装备部驻北京地区军事代表局,山西 太原 030009;④陆军装备部装备项目管理中心,北京 100071;⑤西安北方庆华机电有限公司,陕西 西安 710025)

半导体激光器相较于传统激光器而言,具有体积轻巧、高效率、高可靠性与低能耗等优点。因此,半导体激光器目前已被广泛应用于物理学、化学、生物医学、通讯技术、加工技术、工业检测和军工武器等领域,几乎渗透到所有自然科学领域[1-2],已成为当前的研究热点。

随着科技的发展,半导体激光器的输出功率在不断提高,在各种应用领域中,半导体激光器逐渐取代了传统气体与固体激光器,占据主导地位,发展成为最快的一种激光技术[3-6]。

由于半导体激光器是一种敏感器件,在实际使用中,仍存在诸多潜在的因素影响着半导体激光器的输出功率。国外学者Huang R K[7]、Avrutin E[8-9]和Klehr A[10]研究发现随着电流的不断增加,会造成载流子的泄漏,从而造成半导体激光器内部的损耗,导致输出功率的下降。2014 年,Hao T[11]等人研究证明了腔长超过2 mm 时纵向空间烧孔效应会对激光器的最大输出功率产生一定的影响。2018 年,Ryvkin B S[12-13]等人研究发现半导体激光器在高温下的光损耗会影响激光器的输出功率,并通过抑制作用提高其输出功率。国内研究学者何培文[14]运用Matlab 软件对激光输出功率随环境温度变化的规律进行了数值模拟,验证了激光的输出功率受环境因素的影响且与环境温度成反比。2019 年,王鑫[15]等人开展了半导体激光器腔面蒸镀钝化膜对输出功率的影响研究。采用 ZnSe 材料作为钝化膜,发现使用该材料制备出的器件输出功率提高了23%。杨彬[16]等人研究发现对安装板施加一定螺钉预紧力时产生的变形,会影响激光器输出功率的稳定性。马新强[17]等人通过有限元仿真软件对激光器壳体进行优化设计,优化后的结构可提升激光光束的稳定性。综上所述,这些因素都将导致半导体激光器输出功率的波动,影响着半导体激光器输出功率的稳定性[18]。故对半导体激光器的输出功率需要权衡考虑各个要素,使激光器各方面性能尽可能达到最优。

光源的稳定性影响着半导体激光器的精度和输出的准确性,激光器外部壳体作为光路模块的重要载体,在一定程度上决定了激光器输出功率的稳定性。国内外学者对于壳体结构对半导体激光器输出功率的影响研究较少,因此,研究壳体结构对半导体激光器输出功率的影响尤为重要。本文以半导体激光器壳体为研究对象,应用 ANSYS Workbench软件对壳体分别进行静态分析和模态分析,得到壳体前8 阶固有频率和相应振型,结合静态分析确定壳体薄弱环节,并通过实验进行验证。

1 有限元模型的建立

在 Workbench 中主要通过材料库 Engineering Data 来定义材料属性,选择结构钢作为激光器壳体的材料。激光器壳体的材料模型在展开有限元分析时可分为线性、各向同性与各向异性等,壳体的物理参数主要包括材料密度、杨氏模量和泊松比等,具体物理参数如表1 所示。

表1 半导体激光器材料参数

采用 SolidWorks 三维制图软件对激光器壳体进行实体建模。为保证有限元分析尽可能的准确,模型尺寸与实体尺寸一致为360 mm×330 mm×100 mm,壳体壁厚为3 mm,所见模型如图1 所示。选用SolidWorks 软件构建壳体模型并保存为 STEP 格式,导入 ANSYS 软件中进行后续有限元分析。

图1 壳体三维模型

由于只研究壳体结构对半导体激光器输出功率的影响,且激光器内部光路较为复杂,含有多种器件与零部件,增加了后续有限元分析的难度。故作如下假设:

(1)假定壳体内部任意一点的力学性质都是连续的,如密度、应力、位移和应变等。

(2)假定壳体是由均匀材料构成,其各部分的物理性质均相同。

(3)假定壳体内部任意一点在各个方向上都具有相同的物理性质。

(4)假定壳体在外力作用下所产生的变形远小于其自身的几何尺寸。

(5)假定对局部特征和光路输出影响较小的零部件,如螺栓和散热口等进行了简化和删除处理。

根据半导体激光器实际情况,分别设置不同的边界条件。由于半导体激光器壳体水平放置,底部的4 个支撑脚采用位移全约束,施加外载荷,大小为100 N。壳体还受到自身重力作用,重力加速度方向为-Y方向。为保证计算结果的精度和收敛性,壳体内部其余模块均被惯性载荷代替。

合理地划分网格决定了半导体激光器壳体仿真模型分析结果的正确性与可靠性,半导体激光器壳体结构采用三角形、四边形和四面体进行智能网格划分,壳体结构网格的质量由网格数量、边长及曲率控制。在分析壳体结构特性时,由于壳体较薄,故采用比较粗略而又均匀的结构单元网格,设定网格单元尺寸大小为2 mm,得到共342 182 个节点和172 357 个单元,此外网格平均质量为0.81,这样可以使半导体激光器壳体结构质量矩阵和刚度矩阵的网格元素相接近,从而可以减小半导体激光器壳体结构数值仿真计算误差,网格划分如图2 所示。

图2 壳体有限元模型

从图3 中可以看出,当网格数从17 万变至73万时,随着网格数的增加,综合变形量和模态频率均无明显变化,说明所设置的网格数量对计算结果几乎无影响。

图3 网格无关性验证结果图

2 静力学分析

静力学分析[19]主要用于分析固定载荷作用下的结构响应,不考虑研究系统的惯性和阻尼对结构体的影响。通常需满足3 个假设条件:在线性分析系统中研究系统相对整体系统产生较小变形;其次要考虑线性材料变形行为;最后固定载荷的施加是一个均匀缓慢的过程。

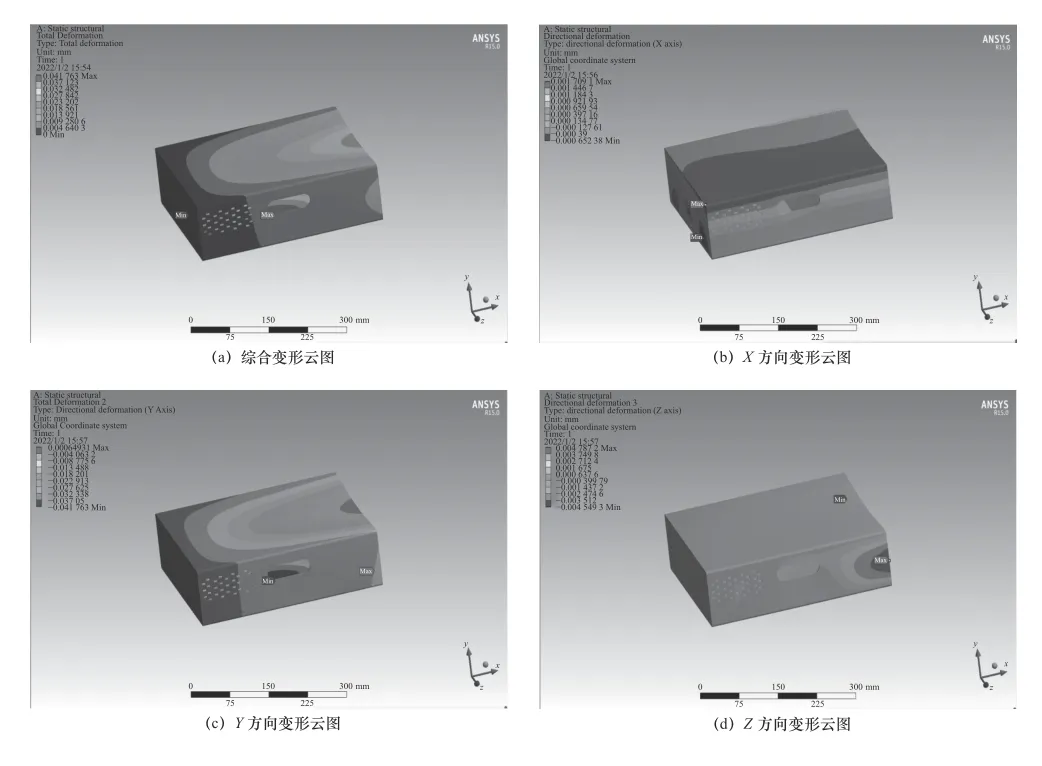

通过求解半导体激光器壳体静力学分析,得到计算出的激光器壳体模型的综合变形及X、Y、Z方向变形云图如图4 所示。图4a 所示为综合变形云图,变形量为41.76 μm,位置位于壳体几何中心位置,这是由于激光器壳体重力和壳体内部各模块的压力所导致的,故以此为光路安装区域,可能会对输出功率产生影响;图4b 所示为X方向的变形云图,变形量为1.7 μm,变形位置集中在壳体顶部区域,这是由于壳体顶部在惯性载荷下产生压缩变形;图4c 所示为Y方向的变形云图,变形量为0.65 μm,变形位置主要集中在激光器壳体前端位置,由于几何中心产生压缩变形,故该区域产生拉伸变形,又因该区域壳体四周都可为其提供支撑,所以较X方向的变形云图要小;图4d 所示为Z方向的变形云图,变形量为4.78 μm,变形位置主要集中在激光器壳体末端侧壁位置,也产生拉伸变形,变形量要稍大于X和Y方向的变形。

图4 变形云图

3 模态分析

模态分析运用了振动理论,来确定结构本身所拥有的基本振动特性。文中探讨了半导体激光器壳体结构的各阶固有频率和振型,研究壳体的各阶模态特性,有限的避免共振或特定频率引起的振动[20-21]。壳体结构简化后的运动微分方程为

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为系统刚度矩阵;f(t)为节点载荷阵列。

计算壳体结构的固有频率和振型时,几乎不受阻尼的影响,故忽略阻尼同时令外部激振力为0,其自由振动方程简化为

当激光器壳体结构发生简谐振动时,其简谐运动转化为

式中:z为各节点的振型;ω为振型相对应的频率。

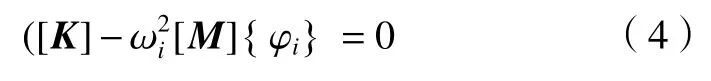

将式(3)代入式(2)得

因此就激光器壳体运动结构的模态分析而言,方程(4)的特征值为ωi2;ωi为壳体运动结构自身的固有圆周频率,方程的特征向量为{φi}。通过求解上述方程组,可得到方程的固有特征频率,其表示形式如下

方程的特征向量{φi}描述壳体振动结构的振型,即壳体运动结构以频率fi振动时的形态。

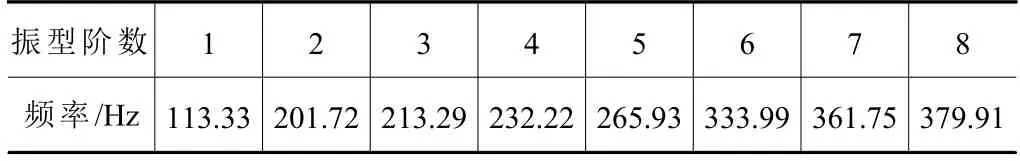

根据振动理论,选取 ANSYS Workbench 的特有 Modal 模块展开对激光器壳体结构的模态研究,使用 Subspace 法进行求解,得到壳体前8 阶模态频率及振型图如表2 和图5 所示。

表2 壳体前8 阶模态频率

图5 模态振型图

从图5a~h 激光器壳体结构的模态分析结果可以看出,壳体结构主要表现为两种不同的振动类型:一种是以激光器壳体结构整体振动形式为主,多表现为垂向弯曲、弯曲扭转与二者的组合振动;另一种则表现为激光器壳体结构某处局部结构为主的局部振动,表现为单向摆动或竖直方向上的振动。各阶具体振动形态及相对应频率分析如下:

一阶模态是激光器壳体结构的局部振动,表现为壳体顶部在X-Y平面上的竖直上下振动,最大振幅发生在激光器壳体结构上表面的尾部,在频率为113.33 Hz 条件下,可能发生的最大振幅可达47 mm。二阶模态是激光器壳体结构的局部振动,表现为壳体顶部与底部在X-Y平面上的竖直上下振动,壳体顶部振幅有两处,在频率为201.72 Hz 的条件下,可能发生的最大振可达44 mm。三阶模态是激光器壳体结构的局部振动,表现为壳体底部在X-Y平面上的竖直上下振动,振幅集中在壳体底部的中心位置,在频率为213.29 Hz 的条件下,可能发生的最大振幅达37 mm。四阶模态是激光器壳体结构整体振动,表现为激光器壳体结构整体在Y-Z平面发生扭转振动,振幅集中在壳体顶部靠后位置,在频率为232.22 Hz 的条件下,可能发生的最大振幅达33 mm。五阶模态是激光器壳体结构整体振动,表现为激光器壳体结构整体在Y-Z平面发生S 型摆动,振幅集中在壳体顶部位置,在频率为265.93 Hz 的条件下,可能发生的最大振幅达30 mm。六阶模态是激光器壳体结构局部振动,表现为激光器壳体结构在X-Y平面发生上下摆动,振幅主要集中在壳体靠后位置处,在频率为333.99 Hz 的条件下,可能发生的最大振幅达45 mm。七阶模态是激光器壳体结构局部振动,表现为激光器壳体结构在X-Y平面发生上下摆动,振幅集中在壳体底部位置,在频率为361.75 Hz 的条件下,可能发生的最大振幅达68 mm。八阶模态是激光器壳体结构局部振动,表现为激光器壳体结构在X-Y平面发生上下摆动,振幅集中在壳体顶部位置,在频率为379.91 Hz 的条件下,可能发生的最大振幅达40.8 mm。

4 输出功率测试实验

4.1 试验步骤

对仿真结果进行验证,将光路模块分别安装在不同的位置,位置1 为激光器壳体前端,为壳体非薄弱环节,综合变形较小处,位置2 为激光器壳体正中央处,为壳体薄弱环节。实验采用 WPL-Y19001-A22-80810-50W-LCD 激光点火系统,将光路模块分别内置于位置1 和位置2 处,开启激光二极管驱动电源,驱动激光器工作产生激光,并通过 LPM-50C光功率计分别对光路模块处于不同位置处时进行测试,采集激光输出的不同实际输出功率,搭建的实验平台如图6 所示。

图6 激光器不同位置下的功率测试

4.2 测试结果分析

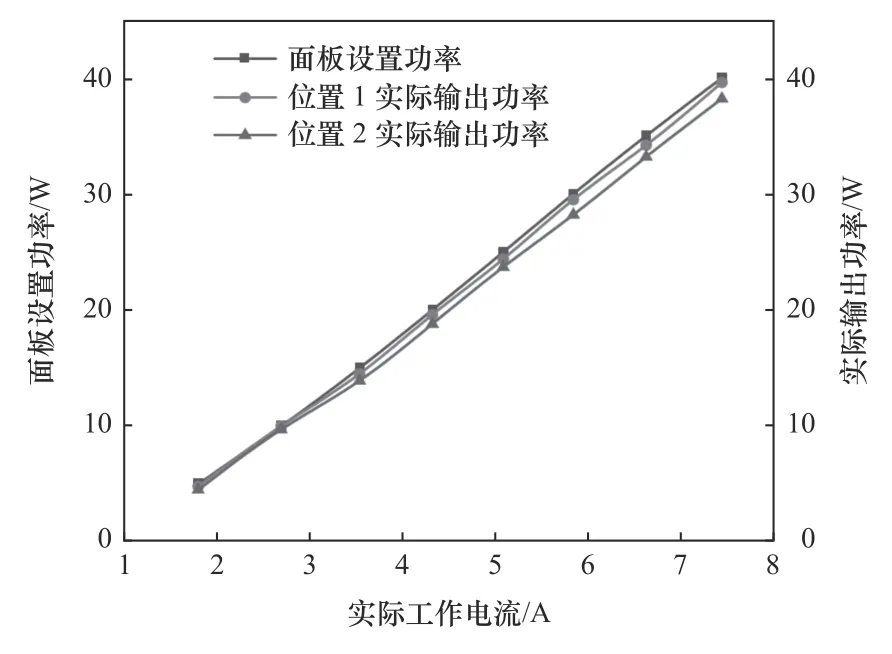

半导体激光器输出功率是由激光器的工作电流决定的,但机身工作时产生的频率会和半导体激光器的固有频率产生共振,会影响激光器输出功率的稳定性。通过调节电流实现预定功率的输出,使用LPM-50C 光功率计测试光路模块位于不同安装位置时的实际输出功率,与面板设置功率进行对比,测试数据如表3 所示。

表3 光路模块不同安装位置输出功率测试

为便于进行对照,使用 Origin 制图软件对数据进行处理如图7 所示,由图可以明显看出不同位置下测得的实际输出功率都要低于面板设置的功率,且光路模块位于壳体薄弱环节处时误差高达10%,要明显高于非薄弱处的实际输出功率。结合仿真结果可知,半导体激光器工作时,机身本身会产生振动,产生激光的光路模块由于安装固定在壳体上,在壳体振动过程中导致光功率不稳定,经光纤(光纤≈1 m,传输造成的损失可忽略)传输后导致实际输出功率低于设置功率,且位于不同位置时,会对输出功率产生不同的影响。

图7 测试结果图

5 结语

以半导体激光器壳体为研究对象,通过 ANSYS Workbench 仿真软件建立实体模型,对激光器壳体开展静、动态特性分析。通过实验进行验证,发现壳体结构影响输出功率的稳定性。

激光器壳体重力和壳体内部各模块的压力所导致的最大变形位置,位于壳体几何中心,变形量为41.76 μm,故以此为光路安装区域,可能会对输出功率产生影响。确定模态频率与结构振型之间的关系,主要表现为整体振动和局部振动,得到壳体薄弱环节。

光路模块处于不同安装位置时会对实际输出功率产生不同的影响,壳体薄弱处的输出功率产生的误差明显大于非薄弱处,高达10%,均小于设置功率。

综上所述,壳体结构会影响半导体激光器输出功率的稳定性。设计时可以对壳体薄弱环节处适当增加刚度,通过合理的优化避免出现共振现象,避免光路模块安装在壳体薄弱环节,保持激光输出功率的稳定性。这对提高半导体激光器输出功率的稳定性具有重要意义,可为后续对激光器设计和优化提供参考。