全固态激光器散热结构设计及优化

2022-10-03王禹凝刘超智刘天红

李 明,王禹凝*,刘超智,刘天红,2,郑 权,2

(1.长春新产业光电技术有限公司,长春 130103;2.中国科学院 长春光学精密机械与物理研究所,长春 130033)

0 引言

激光器是一种能发射激光的装置,一经问世就受到广泛关注。经过60年来的发展,激光器的种类也越来越多,如气体激光器,固体激光器、半导体激光器、光纤激光器等。全固态激光器具有体积小、质量轻、功耗低、稳定性高等诸多优点,在大气气溶胶、海洋探测、激光雷达、激光测距以及深空探测等诸多领域都得到了十分广泛的应用[1,2]。

激光器散热能力以及热稳定性,对于激光器的性能和寿命起到极其关键的作用。近年来,国内外许多专家学者在激光器光学结构设计以及优化方面做了大量的研究工作,促进了激光器技术的跨越式发展,但是在激光器壳体结构设计方面,尤其是激光器散热结构优化方面研究较少。在国内,2019年3月刘思喆、全伟、翟跃阳等,在《窄线宽半导体激光器的热设计及优化》一文中,对半导体激光器散热结构优化方面进行过相关的分析研究,提出的散热结构对激光器散热能力的提升具有很大借鉴意义[3]。2020年1月马新强、成巍等,对激光器壳体的优化进行过相关研究,研究结论对于激光器强度以及刚度的提高具有一定的借鉴意义[4]。在国外,Nicholas W.Sawruk,Mark A.Stephen等,在《Space qualified laser transmitter for NASA’S ICESat-2 mission》一文中介绍了激光器热设计的相关方法,为空间激光器热设计以及热实验方面提供了宝贵经验。

本文以全固态激光器的研发为依托,根据激光器总体设计要求,设计了一种全固态激光器散热结构,采用ANSYS热分析的方法得出了全固态激光器的温度场分布和热变形情况。根据温度分布以及热变形的特点,提出了一种优化散热结构,并对优化后结构的散热性能进行了分析以及试验验证。分析结果表明,优化后的激光器散热结构具有良好的散热性能以及热稳定性能,为后期激光器的具体应用提供了参考。

1 全固态激光器的散热结构设计

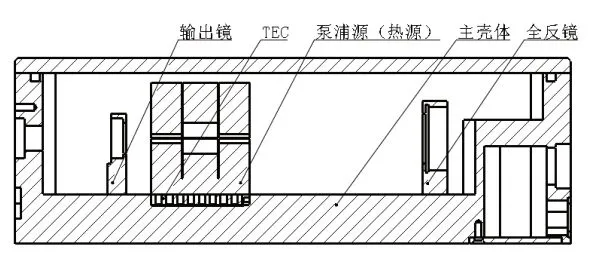

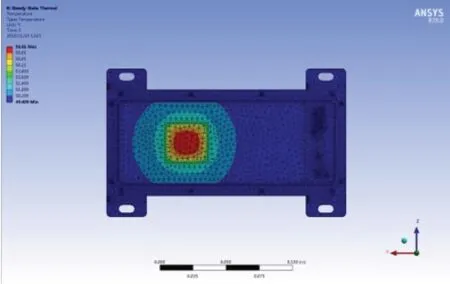

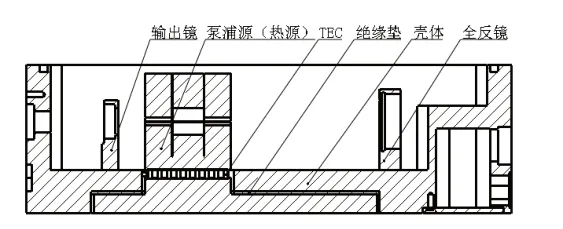

全固态激光器散热结构设计在激光器结构设计中是十分重要的,激光器工作过程中产生的热量不及时散出,会给激光器性能带来重大影响。根据全固态激光器的研制要求,激光器采用自然传导散热,要求激光器能够在宽温下实现长期稳定的运行。因此为了满足要求,将激光器的各个部件固定在主壳体上,将泵浦源固定在TEC(热电制冷器)上,对泵浦源进行温度控制,确保泵浦源无论在什么样的温度下都能够保证恒温。激光器主要结构示意图如图1所示。

图1 激光器主要结构

由于激光器内部器件材料不同,热膨胀系数不同,当环境温度变化时,结构的热变形会引起光学部件相对位置发生微小变化,从而导致激光器稳定性发生变化。基于上述原因,需要对激光器壳体进行热分析,掌握固态激光器的温度场分布和热变形情况。

2 全固态激光器热分析

2.1 热分析有限元方程

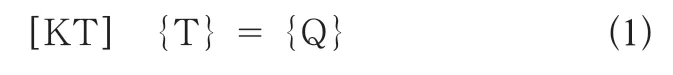

激光器在工作时,如果处在某个恒温环境中时,依靠TEC的温控作用,泵浦源产生的热量等于激光器所散出的热量,激光器处于热稳态,其任意点的温度不随时间变化。稳态热分析的能量平衡方程为:

式(1)中,[KT]为传导矩阵,包含导热系数、对流系数及辐射率和形状系数;{T}为节点温度向量;{Q}为节点热流率向量,包含热生成。

激光器底板固定在散热片上,假设散热性能良好,底板保持恒温,忽略热辐射,则用方程(1)求解激光器的温度场时包含如下两类边界条件:

1)第一类边界条件,设置激光器外表面的温度为环境温度;

2)第三类边界条件,设置激光器外表面与周围空气的热交换系数。稳态温度场下热力耦合计算的基本方程为:

式(2)中,[K]为刚度矩阵;{U}为节点位移向量;{F}为力向量,包括施加在节点上的和由热应变引起的力[5,6]。

2.2 激光器有限元模型的建立

根据激光器的热分析要求,利用SOLIDWORKS建模软件对激光器结构进行建模,建模后激光器三维实体模型如图2所示。

注1 当时,我们方案成功的概率为1。此时,我们的方案与文献[44]的方案是一致的。因此,本文的方案推广了文献[44]的方案。

图2 激光器三维模型

激光器在工作时,除泵浦源产生热量外,其他光学部件都不会产生热量,温度基本与激光器腔内温度保持一致,受热变形很小。由于激光器在工作时,腔内各光学器件全部固定在激光器壳体底板,底板的热变形量对激光器热稳定起着至关要的作用,因此可以对激光器有限元模型进行很大程度上的简化。分析时,可以将激光器腔内的器件变形大小忽略,重点关注激光器壳体光学器件安装面的热变形大小。

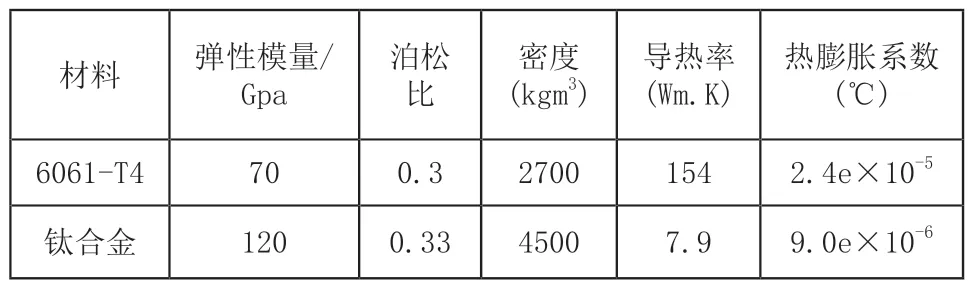

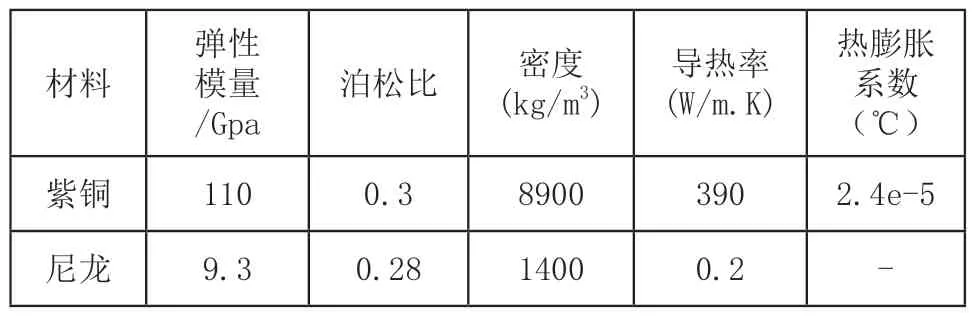

激光器壳体材料为6061-T4铝合金,固定座材料为TC4钛合金,这些材料的物理属性如表1所示。

表1 材料物理参数

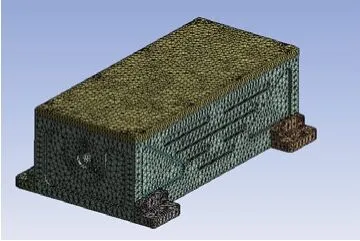

2.3 网格划分

有限元网格划分的好坏将直接影响计算的精度以及计算量。ANSYS提供了多种网格划分的形式,包括自由网格划分、映射网格划分、延伸网格划分和自适应网格划分[7~9]。此次分析利用自由网格划分法对有限元模型进行了网格划分,网格划分完成后的模型如图3所示。

图3 网格划分完成后的模型

2.4 激光器热分析

在激光器热分析过程中,边界条件主要有载荷以及约束。设置激光器接触类型为绑定接触,将各部件用惯性载荷代替[10,11]。TEC的热面作为热源,热功率约为100W,激光器装调温度为25℃,壳体采用直接传导散热,计算以环境温度为+50℃,观察壳体的热分布以及热变形情况。热弹性分析时,约束条件为螺钉固定孔处全约束。

将上述边界条件施加在有限元模型上,进行激光器稳态热分析,温度场分布结果如图4所示。

图4 温度场分布结果

热流分布如图5所示,热变形如图6所示。

图5 热流分布结果

图6 激光器热变形结果

从分析结果可以看出,热流主要分布在TEC处,且热量流向壳体底板。激光器温度在49.4℃~56.6℃之间,壳体与TEC接触处温度最高,为56.6℃,温升约6.6℃。激光器由于存在温度梯度使壳体产生“凸”型热变形,最大变形量为0.086mm。各光学器件安装面相对变形量约为0.06mm。

3 激光器散热结构优化

从激光器热分析结果来看,热流主要分布在TEC与壳体接触处,且热量流向壳体底板,说明TEC将大量的热传给激光器壳体,导致激光器壳体温度梯度增大,使壳体产生“凸”型热变形,从而改变激光器各器件的空间相对位置,影响激光器稳定性。TEC处温度为56.6℃,温升为6.6摄氏度,过大的温升会降低制冷器效率,影响温控效果。因此需要通过优化激光器散热结构,使激光器能及时将热量导出,减小TEC接触面温升,同时又不会将热量回传到主壳体,影响主壳体的稳定性。

基于上述原因,对激光器的散热结构进行了优化设计。在优化传热结构设计中,散热方式采用“热隔离”的方式,即在TEC热面增加一个铜质热沉,将TEC热面直接贴在高导热率的铜质热沉上,热量通过铜质热沉直接导向外界,热沉与壳体之间采用高绝热材料进行热隔离,使热量不会回传到主壳体上,影响主壳体热稳定性。优化后的激光器散热结构如图7所示。

图7 优化后的激光器散热结构

3.1 优化后激光器的散热性能

优化后的散热结构增加了导热率相对较大的铜热沉,TEC直接固定在热沉上,可以快速将TEC产生的热量导出,可以有效降低TEC接触面的温度值,提高TEC制冷效率。同时在铜热沉与壳体之间增加绝热垫,可以有效将热与主壳体进行隔离,减小激光器壳体存在过大温度梯度引起的热变形。

3.2 优化后激光器热分析

热沉材料为紫铜,绝热垫材料为尼龙。这些材料的物理属性如表2所示。

表2 材料物理参数

采用与前述2.4节中激光器热分析相同的方法,利用ANSYS有限元分析软件,对优化后的激光器进行热分析,验证优化后激光器的散热效果。分析后,得到的优化后激光器温度场分布如图8所示。

图8 优化后激光器温度场分布

从分析结果可以看出,激光器温度分布较为均匀,温度在45.4℃~53.3℃之间,与优化前相比,激光器壳体温度大幅度降低,温度梯度有效减小。热沉与TEC接触处温度最高,温度值为53.3℃,优化前TEC接触处温度为56.6℃,优化后温度降低约3.3℃,较低的温升可以有效提高TEC制冷效率,散热效果较优化前明显改善,优化效果明显。

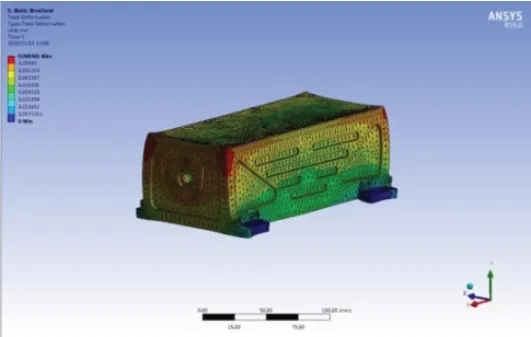

3.3 优化后的热变形

采用与前述2.4节中激光器热分析相同的方法,对激光器进行热弹性分析,得到优化后激光器热变形结果如图9所示。

图9 优化后激光器热变形结果

从热变形分析结果可以看出,由于激光器温度梯度减小,激光器热变形较优化前有明显改善。优化后热变形最大值为0.06mm,与优化前0.08mm相比,最大热变形量减小约0.02mm。各光学器件安装面变形较优化前更加均匀,相对变形量约为0.02mm,较优化前0.06mm有明显减小,环境适应性显著提高。

4 实验验证

为了进一步验证优化效果,检验优化后激光器在高温环境下的稳定性,对优化后的激光器与优化前的激光器进行了对比实验验证。实验用优化前的激光器如图10(a)所示,优化完成后的激光器如图10(b)所示。

图10 全固态激光器

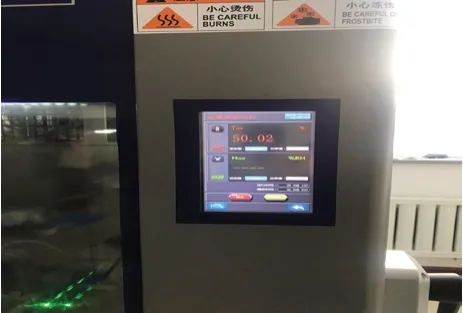

实验分别将两台激光器放入高低温试验箱中,将试验箱温度设定为+50℃,激光器工作时间为2小时,如图11所示。

图11 设定温度+50℃

实验设定激光器常温下工作能量输出为10mj,观察两台激光器能量输出变化情况,并每隔10分钟记录一次激光器能量数值。分别绘制优化前与优化后激光器在+50℃工作时的能量变化曲线如图12(a)、图12(b)所示。

图12 +50℃激光器能量输出曲线

由图12可知,激光器在工作初期,两台激光器能量随着时间缓慢下降,随后能量稳定输出。这是由于激光器在工作初期,外界环境变化会使激光器的热进行重新的分布,这时激光器各部分温度尚未达到一个稳定状态,此时由于温度梯度的存在会使激光器壳体产生轻微热变形,使能量产生下降。随着时间的推移,激光器各部分温度达到了稳定状态,热量重新分布完成,热变形停止,此时激光器能量开始稳定输出。

从实验结果可以看出,优化前的激光器在0~80分钟内激光器能量由10mj下降到了3mj,随后能量稳定输出,能量下降约7mj;优化后的激光器在0~30分钟内激光器能量由10mj下降到了9mj,随后能量稳定输出,能量下降约1mj,实验结果表明优化后的激光器能量稳定性较优化前有明显改善,能量变化更小,热平衡时间更短,散热效果较之前有明显改善,实验结果与仿真结果吻合度较高,结构优化效果明显。

5 结语

本文根据全固态激光器的研制要求,对激光器散热结构进行了设计,利用ANSYS有限元分析软件对激光器进行了热分析,根据温度分布以及热变形的特点,提出了一种优化散热结构,并对优化后结构的散热性以及热变形进行了仿真。分析结果表明:在相同条件下,TEC接触面温度由优化前的56.6℃减小为53.3℃,散热效果显著提高。热变形分析结果显示:在相同条件下,激光器热变形最大综合变形量由优化前的0.08mm减小为优化后的0.06mm,光学器件安装面相对变形量由优化前的0.06mm减小为0.02mm,热变形优化效果明显。通过对优化前激光器与优化后激光器进行对比实验,实验结果表明:优化后的激光器在0~30分钟内激光器能量由10mj下降到了9mj,激光器环境适应性显著提高,结构优化效果明显;实验结果与仿真结果吻合度较高,验证了激光器散热结构的合理性以及热仿真方法的正确性。分析结果不仅为后期激光器的具体应用提供了参考,也为同类激光器的设计与仿真提供了相应的指导。