剐齿加工几何位姿误差补偿系统的开发*

2022-11-10林晓川洪荣晶

薛 凤 林晓川 洪荣晶 胡 敏

(①南京工业大学机械与动力工程学院,江苏 南京 211816;②南京工大数控科技有限公司,江苏 南京 211899)

随着数控技术、刀具切削技术的快速发展,诞生了一种新型的齿轮加工方法-强力剐齿,又被称为刮齿、车齿,其能够实现非贯通无退刀槽的内齿轮以及外齿轮加工[1]。强力剐齿加工原理实质上是一对交错轴齿轮副的啮合运动,剐齿加工过程中,刀具和工件按定传动比进行展成运动,且沿工件轴线方向刀具相对工件做直线运动,刀具逐步切除工件进而形成齿面,结合了滚齿和插齿运动,可实现高速、高精度的切齿加工[2]。在剐齿加工方面,许多学者针对剐齿刀具设计和误差对加工精度的影响展开了研究。李佳等针对左右齿面加工精度不一致的问题,提出了一种等前角剐齿刀的设计计算方法,并通过实验证明了该方法的可行性[3]。苏进展等人从变位渐开线斜齿轮的展成原理出发,建立关于剐齿刀面的方程,为剐齿刀的设计提供了一种新的思路[4]。郭二廓等人为了解决刀具刃形设计困难的问题,提出了一种用于加工渐开线齿形的锥齿剐齿刀刃形计算方法[5]。陈复兴等从切削力角度展开了研究,得出随着切削力的增大,接触回弹量明显增大,齿廓法向误差增大的结论[6]。吴震宇等人考虑了轴交角误差对剐齿加工的影响,获得了最佳的轴向进给方式和轴交角误差方向[7]。邱忠良等研究了轴交角误差对加工的影响,并建立相应的数学模型[8]。郭二廓等就剐齿机床由于误差耦合导致精度不高的问题展开了探讨,利用误差敏感系数矩阵进行补偿,并验证了该补偿方法的可行性[9]。杨亚蒙等人针对几何位姿误差对剐齿加工的影响,利用实际逆向运动学方法对剐齿加工成形函数进行求解,从而完成对误差的补偿[10]。

随着数控技术的发展,开发一款能自动生成加工代码的软件能有效提升加工效率和加工精度。王时龙等利用西门子840D sl 开发了一套滚齿的自动编程软件[11]。鲁淑叶以西门子数控系统参数化编程为基础,对螺纹铣削进行研究[12]。李红等人利用参数化编程解决了曲线回转表面的加工问题[13]。南京工业大学的刘晟编写了关于剐齿加工的自动编程系统[14]。然而这些学者主要是基于西门子实现参数化的数控编程,并未涉及误差补偿。从已有的研究中不难发现,剐齿加工对几何位姿误差的敏感性比传统的齿加工技术更加敏感,在实现加工代码自动生成过程中不应该忽略几何误差的补偿。

因此,本文的研究重点是开发出适配剐齿加工技术的自动生成几何位姿误差补偿代码的系统。首先,基于剐齿加工原理和齐次坐标变换理论建立机床运动传动链,得到剐齿加工成形函数。然后,通过剐齿加工的实际逆向运动学模型计算出几何位姿误差补偿后的数据。最后,分析软件所需功能模块,在Qt 跨平台开发框架下进行人机界面设计,使用C++编程语言编写程序,最终实现刀具参数计算、工件参数计算以及几何位姿误差补偿G 代码的自动生成。

1 剐齿机床几何位姿误差定义

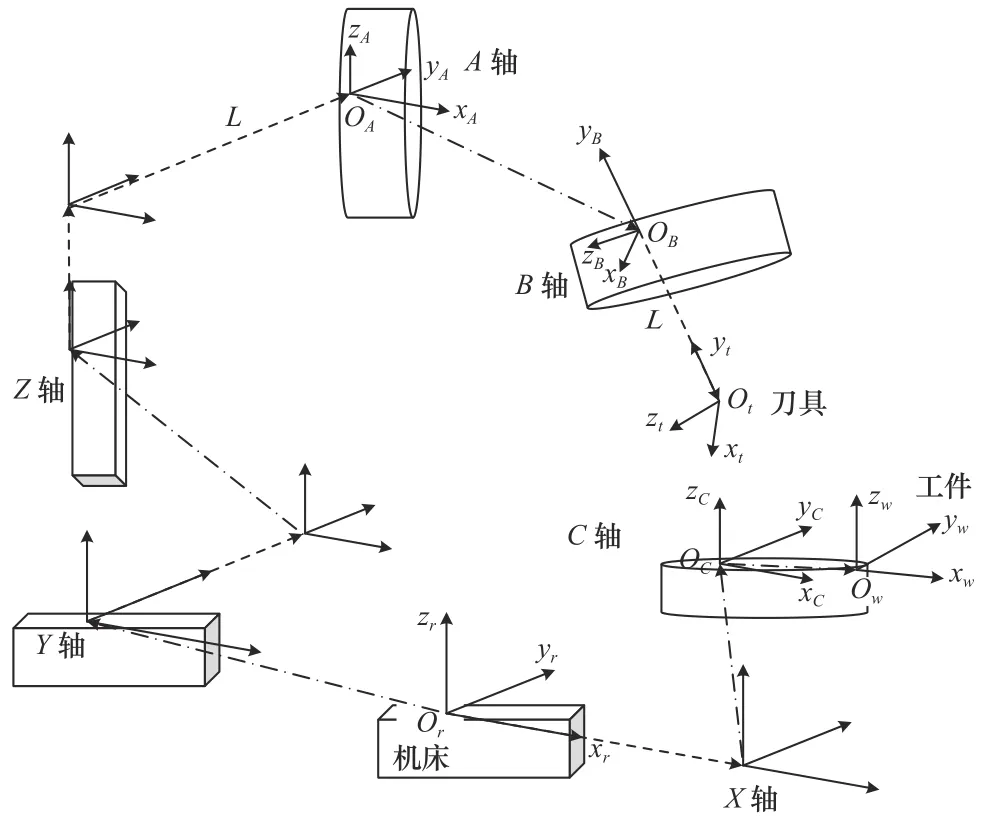

强力剐齿加工技术是一种基于空间交错轴啮合原理,将滚齿和插齿复合为一个运动的加工技术,加工过程中,刀具运动包络出齿形,刀具的各个刀齿的切削刃在空间扫掠形成包络曲面[15]。图1 为剐齿机床示意图。其中X、Y、Z为3 个直线轴;A、B、C为3 个旋转轴;与刀具固连的坐标系为St(Ot-XtYtZt),与工件固连的坐标系为Sw(Ow-XwYwZw),二者的x方向一致。

图1 数控强力剐齿机床

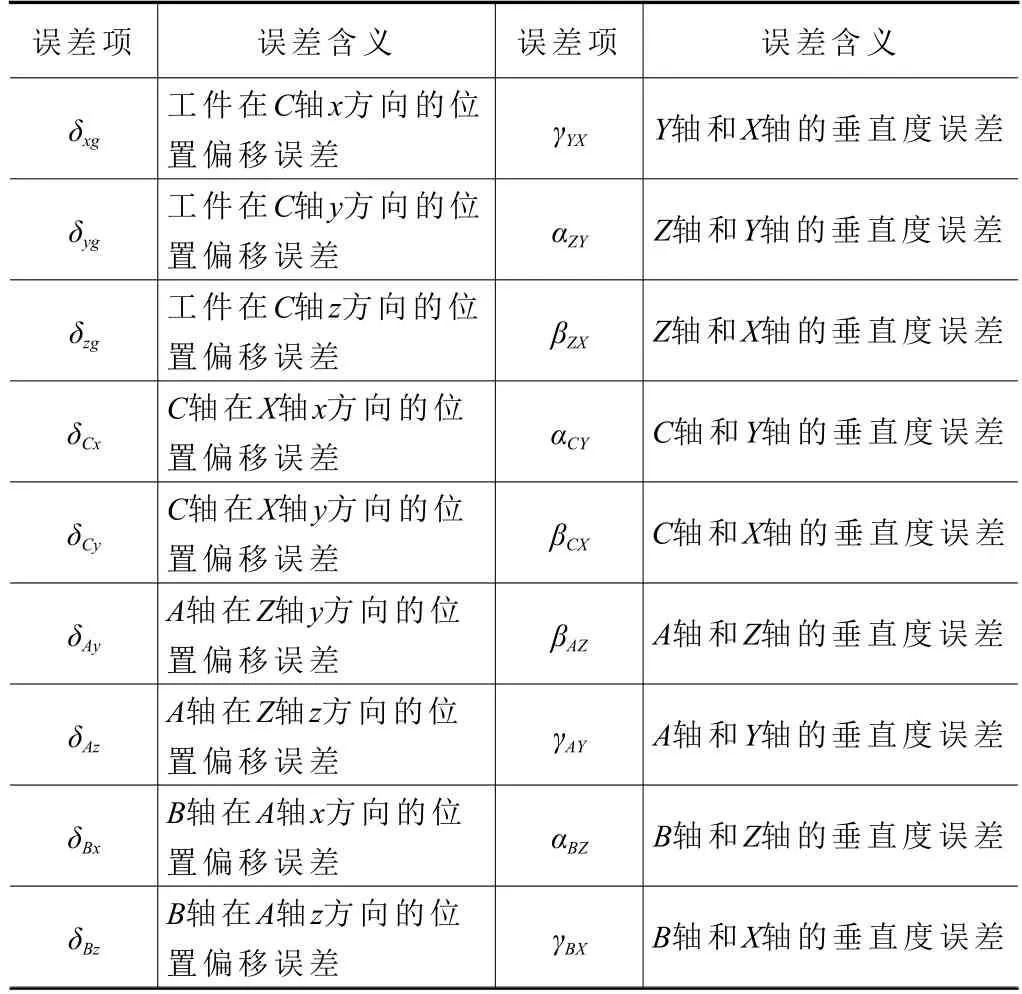

机床的几何误差主要是由平动轴和旋转轴产生,主要分为位置无关误差和位置相关误差。位置无关误差主要描述了机床运动轴间的相对位置;位置有关误差是运动轴的运动误差[16]。根据图1 的数控强力剐齿机床结构,共考虑如表1 所示的18 项几何位姿误差,均为位置无关误差,可将其看作静态误差。

表1 机床几何位姿误差项

2 机床几何位姿误差建模

2.1 齿面建模

根据图1 的数控剐齿机床结构,从机床床身开始,绘制出机床的各运动部件,最后串联为一个整体,建立如图2 所示的理论运动传动链,并在各个部件上建立与之固连的局部坐标系[17]。部件的位姿变化通过局部坐标系进行描述,部件间的运动转换为局部坐标系的相对运动。图中Oi-XiYiZi表示和各部件固连的坐标系,其中i可代表机床、刀具、工件、X轴、Y轴、Z轴、A轴、B轴和C轴。

图2 理论运动传动链

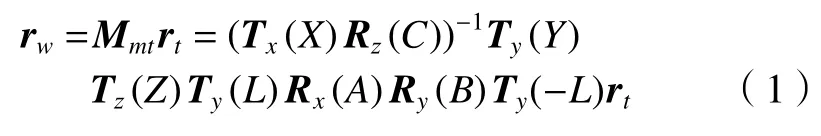

根据齐次坐标变换理论[18]和图2,建立的理想成形函数表达式为

结合表1 和图2,建立如图3 所示的实际运动传动链。机床的每个部件都因为装配过程中的几何位姿误差产生了偏移。

根据齐次坐标变换理论和图3,建立实际成形函数表达式。

图3 实际运动传动链

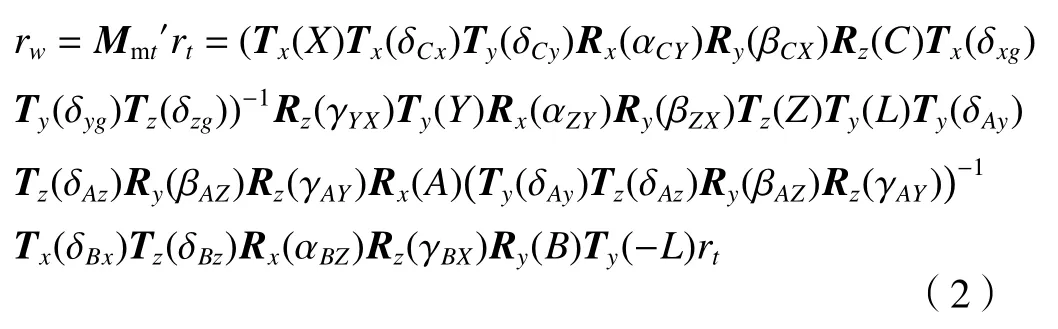

2.2 基于实际逆向运动学的误差补偿

根据2.1 节建立的成形函数,运用实际逆向运动学方法对其进行求解得到误差补偿后的加工代码解析表达式,从而实现机床几何位姿误差的快速、有效补偿[19-20]。实际逆向运动学误差补偿方法是利用式(1)求解出理想的刀位数据,进而结合式(2)逆向求解出各运动轴的运动量,生成误差补偿后的加工代码。求解误差补偿后的数学模型对开发剐齿加工几何位姿误差补偿系统至关重要。

基于课题组已有的研究[10],利用齐次坐标变换矩阵的特性,将式(1)和式(2)进行变换并展开为多项式。以旋转轴A为例,得到误差补偿后A轴的表达式为

其中:k为理想的刀位数据,tanφ=αBZ+αZY-αCY。

根据以上的内容可推导出X、Y、Z、A、B、C这6 个轴误差补偿后的表达式。代入理想的刀具数据和18 项几何位姿误差的数值,便可计算出误差补偿后的加工代码。在接下来的章节中着重介绍利用2.2 节的数学模型开发的剐齿加工几何位姿误差补偿系统。

3 剐齿加工几何位姿误差补偿系统

3.1 软件主要功能模块

根据数控强力剐齿几何位姿误差补偿的要求,将系统划分为以下几个模块:刀具数据模块、工件数据模块、误差设置模块以及各模块包含的子功能,系统的部分模块如图4 所示:刀具参数模块对刀具进行管理;工件参数模块对工件进行管理;误差设置模块对误差项进行设定和保存。其中,特征矩阵计算模块对剐齿加工过程中理想静止、运动的特征矩阵进行计算,生成理想的刀具数据点数据;误差矩阵计算模块,结合18 项几何位姿误差计算出实际静止、运动误差矩阵,生成实际刀具数据点数据。生成补偿代码模块实现自动生成几何位姿误差补偿后的G 代码。

中国的城市蔓延主要呈现出“城市空间的迅速扩张持续,城市的人口密度下降逐年呈现出‘摊大饼’式的蔓延发展”,并且“中国扩大城市空间的速度和区域城市经济的高速发展、土地使用价格、城市的人口数量、拥有私家车的数量成正比”(韩敏,2012)。在此过程中,城市蔓延土地利用中存在的主要问题有:①国家耕地面积减少;②城市扩张速度过快,居住就业问题尤为凸显;③社会影响导致负外部性的增加;④城市蔓延对交通出行工具的日益依赖,使环境问题日趋严重;⑤大部分城市将面临房地产泡沫经济的出现。

图4 剐齿加工几何位姿误差补偿系统主要功能模块

3.2 功能实现

基于西门子840D sl,结合Qt、VS 平台,利用C++编程语言编写软件,总体流程如图5。具体操作步骤如下:

图5 误差补偿代码自动生成流程图

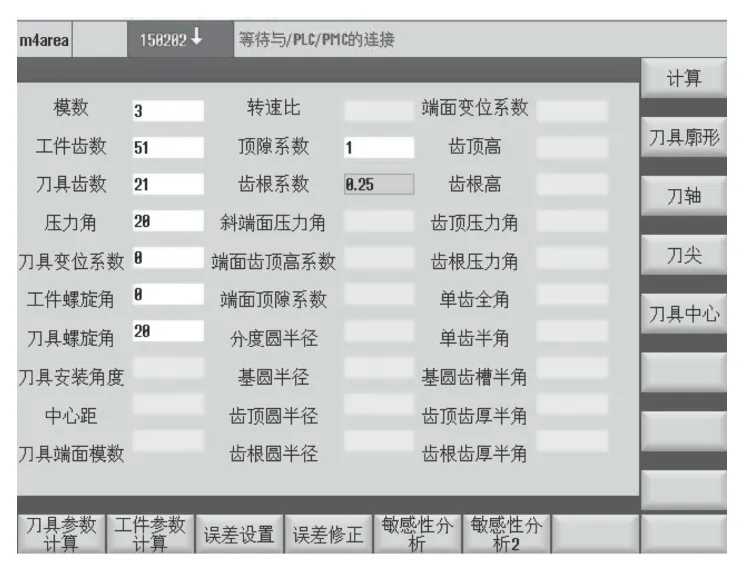

第一步,设置刀具参数,刀具的主要参数包括模数、齿数、压力角、变位系数和刀具的螺旋角等,通过这些主要参数的输入,即可获得到刀具的其他参数;

第二步,设置工件参数,工件的主要参数包括模数、齿数、端面齿顶高系数、端面顶隙系数和压力角等,通过输入主要参数,自动计算其他参数;

第三步,设置计算过程中所需的其他参数,如刀具摆放长度、刀具的进给速度和刀具的旋转速度等;

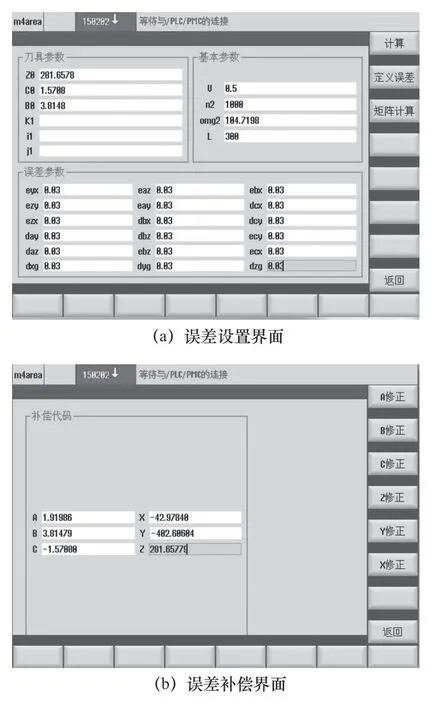

第四步,通过激光干涉仪、球杆仪对18 项几何位姿误差进行测量[21],将测量出的值保存到软件系统中;

第五步,对以上计算结果进行验证;

第六步,如参数计算验证有误,则对参数进行重新设计,如计算无误,进入下一步骤;

第七步,选择是否生成误差补偿后的刀具位姿点数据;

第八步,保存数据,并根据数据生成剐齿加工的G 代码。

综上,可以实现剐齿加工几何位姿误差补偿系统自动生成误差补偿后G 代码。接下本文针对各个模块进行详细介绍。

3.2.1 刀具参数模块开发

刀具参数模块显示刀具的参数信息,刀具廓形功能是利用Qt 的PaintEvent()函数接口进行绘制,将其显示在界面上;刀轴功能可获得刀轴在工件坐标系的坐标;刀尖功能可获得刀尖在工件坐标系下的坐标;刀具中心功能可获得刀具中心在工件坐标系下的坐标。图6 为刀具参数设置界面。

图6 刀具参数设置界面

3.2.2 工件参数模块开发

图7a 为工件参数设置界面,点击计算,即可自动计算出工件的其他相关参数。参数计算完毕,点击绘制功能预览无误差的工件齿廓,如图7b 所示。

图7 工件参数模块

3.2.3 代码生成模块开发

图8a 为误差设置界面,输入误差的大小,可计算出相应的特征矩阵和误差矩阵。点击误差修正,可获得误差补偿后的代码值,如图8b 所示。

图8 代码生成模块

4 VERICUT 仿真

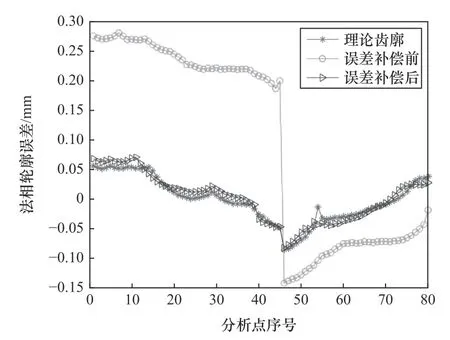

为了验证本文所开发的系统的可行性,基于VERICUT 软件建立数控强力剐齿机床仿真模型,运行相关代码。通过VERICUT 中的Auto-diff 模块将仿真切削结果和设计模型进行对比,导出仿真数据,并通过MATLAB 绘制出相应的齿廓数据[22]。

首先,运行剐齿加工的理想代码,得到理论齿廓数据;然后,在VERICUT 软件中将Y轴的直线偏移误差设置为0.03 mm,垂直度误差设置为0.03°,运行理想代码后得到误差补偿前的齿廓数据;最后,运行剐齿加工几何位姿误差补偿系统自动生成的误差补偿代码,得到误差补偿后的齿廓数据。导出3次仿真数据,选取部分数据绘制出3 种加工情况的齿廓对比图。从图9 可知,误差补偿代码使得法向轮廓误差明显减小。结果表明软件系统所生成的补偿代码可以提高剐齿的加工精度。

图9 VERICUT 仿真法向轮廓误差对比

5 结语

通过对剐齿机床的几何位姿误差项定义和建立实际逆向运动学模型,开发出剐齿加工几何位姿误差补偿系统;系统可实现对刀具参数、工件参数、误差的设置以及生成几何位姿误差补偿后的G 代码,界面友好,计算简单;通过VERICUT 进行仿真切削,验证了该系统的可行性和正确性,结果表明该系统所生成的G 代码能够有效减小几何位姿误差对剐齿加工的影响,提高剐齿加工精度。