圆拱混凝土结构在建筑外立面装饰中的应用及质量管理对策

2022-11-09顾明岩廖泽顺

程 毅 顾明岩 叶 强 廖泽顺 钟 剑 吴 凯

1 引言

改革开放以来,我国的城建水平取得了长足的发展,城市建筑的高度逐年增加,建筑物的数量亦出现井喷的趋势。进入21 世纪,随着建造速度逐渐放缓,全国各城市从粗放型的建造方式逐步向更环保、更绿色的方向发展,城市的建筑造型不再一味追求高、大,而是更注重建筑的细节及立面的装饰,不仅需要满足居民的生活需求,还需要适合城市的面貌。如何将建筑师纸面上的构想转化到现实的建筑物中,对建筑施工企业的施工技术亦提出了较高的要求。

拱形结构具有受力合理、造型优美且自重较轻的优点,是建筑外立面装饰中应用较为广泛的结构形式之一,也可应用于各种管道工程、地下工程、桥梁工程及建筑工程领域[1],国内学者对拱形结构的研究成果已较多。瓮雪冬[2]等结合哈尔滨站大跨度混凝土拱形屋面结构的施工项目,对拱形混凝土结构施工中的难点进行了剖析,并总结出一套大跨度拱形混凝土的施工工艺;关吉平[3]通过某博物馆拱形入口结构设计,从静力分析、强度验算、稳定性分析等方面比较了混凝土拱结构与钢桁架拱结构的受力特点;从国内学者的研究成果来看,拱形结构施工难点主要如下,一是对大跨度混凝土拱结构,混凝土浇筑困难;二是拱形结构对模板的要求较高。

圆拱混凝土结构的优点是跨越能力较大[4,5],与钢桥及钢筋砼梁桥相比,可以节省大量钢材和水泥,圆拱混凝土结构能耐久,且养护、维修费用少,外型美观,构造较简单[6];但传统的模板支撑结构具有自重较大、架体稳定性差、易变形及不可循环适用的缺点,本文通过总结圆拱混凝土结构施工经验及查阅相关文献的基础上,提出了一种轻型可循环圆拱混凝土结构的施工方案。

2 圆拱混凝土结构施工技术

2.1 技术方案

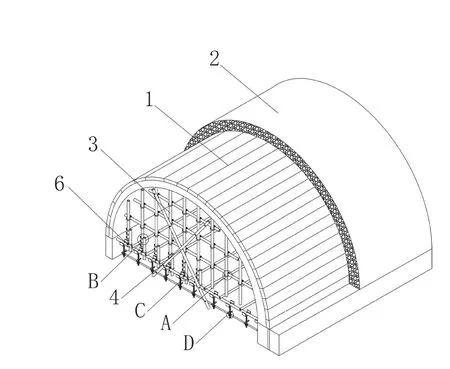

随着绿色施工技术在工程项目上的推广,将原来粗放型的施工方案采用创新的思维方式转变为更加绿色环保性及集约性,是建筑工程施工企业亟待解决的问题。传统的模板支撑结构自重大、稳定性差、易变形且无法循环利用,给圆拱结构混凝土施工造成了较大的浪费。因此在总结圆拱混凝土施工经验的基础上,通过钢管架支架、剪刀撑杆及套扣架底框的设置,解决了拱架笨重且不可重复使用的缺点。轻型可循环圆拱混凝土结构的示意图及现场实施图如图1、图2 所示。

图1 轻型可循环圆拱混凝土结构示意图(来源:来源网络)

图2 圆拱混凝土结构现场实施图(来源:作者自摄)

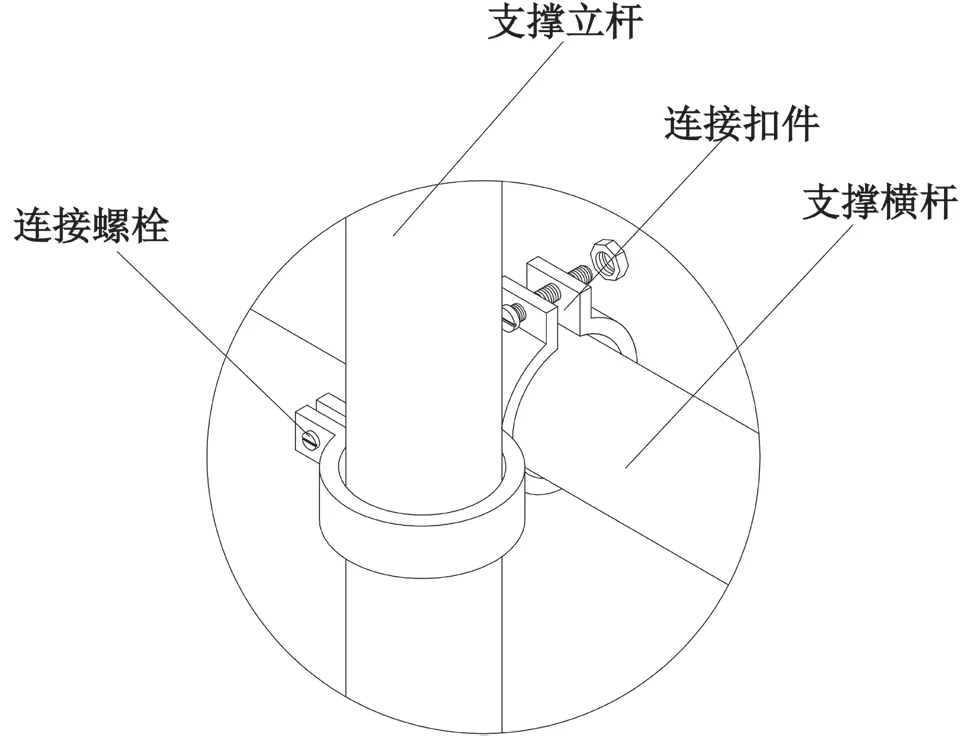

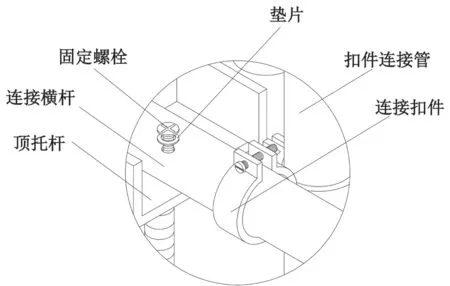

钢管架支架包含了支撑立杆和支撑横杆,两者之间通过连接扣件实现连结,连接扣件采用螺母连结,如图3 所示;支撑横杆及支撑立杆均采用45 x 3.5 钢管,每道支撑立杆间的距离为950 mm,支模的最大高度为4 766 mm,采用4 根支撑横杆,支撑横杆的间距自上而下分别为900 mm、1 400 mm 和1 400 mm,支架体系采用的材料均为施工现场极易获得的轻型支撑立杆及横杆,具备现场易加工的特点,可实现支架结构的快速安装及施工。

图3 支撑横杆及支撑立杆的连接(来源:作者自绘)

圆拱混凝土结构因其特殊的截面形式,易变形。因此对支撑结构的稳定性要求较高,在支撑立杆及横杆体系上,布置加强体系牢固性的剪刀撑杆,剪刀撑杆的搭设高度不大于钢管架支架,并连续竖向搭设于钢管架支架上,采用螺栓连接,详见图1。

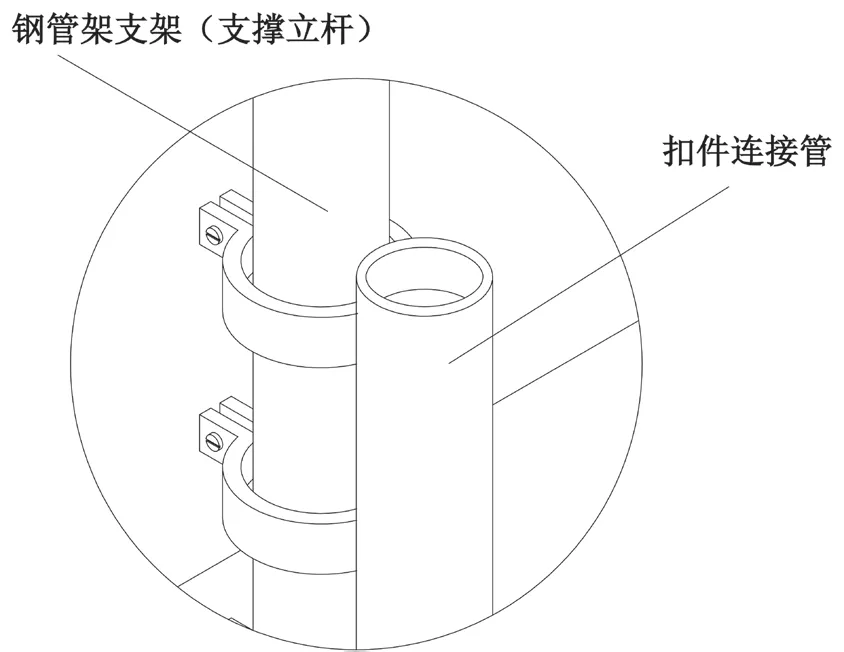

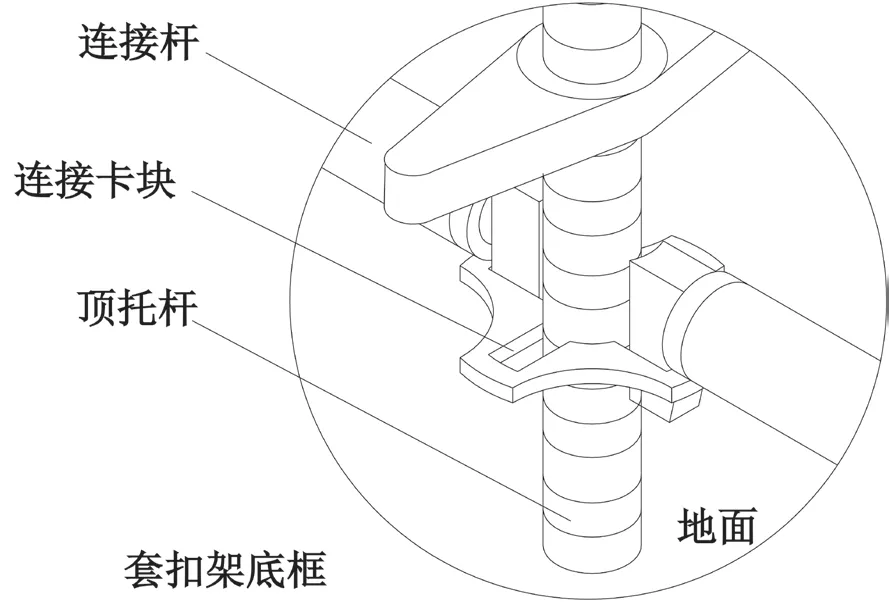

整个支撑结构的底部为套扣架底框,底框与上部支撑立杆及横杆通过扣件连接管相连,套扣架底框主要包含顶托杆、连接卡块、连接杆及连接横杆。套扣架底框的高度一般为800 mm,每道顶托杆间的间距为1 050 mm,顶托杆下部与连接杆间通过连接卡块相接,连接杆距离地面为350 mm;顶托杆上部通过固定螺栓与连接横杆固定,连接横杆通过连接扣件与连接管扣接,底部套扣架底框的主要构造方式详见图4、图5 及图6。

图4 钢管架支架(支撑立杆)与扣件连接管的连接(来源:作者自绘)

图5 顶托杆、连接横杆及扣件连接管的连接(来源:作者自绘)

图6 底部套扣架底框的主要构造方式(来源:作者自绘)

支模架体的次楞采用木制材料,通过钢丝网绑扎及管钢筋焊接的方式固定于钢管(主楞)上;最大程度保证圆拱架体的稳定性,减小浇筑带来的荷载变形。

从整体支模架体的结构来看,主要分成了三个部分。第一,上部次楞及主楞。第二,中部的支撑横杆、支撑立杆及剪刀撑杆;第三,下部套扣架底框。支模架体材料均为施工现场易于制备的材料,且部分构件可提前预制,上部与中部的连接采用焊接或钢丝绑扎的方式连接,可根据圆拱结构的弧度及半径调节;中部与下部的连接采用扣件连接管的连接方式,可根据圆拱结构的标高调节高低,从而实现支模架体材料的再次循环利用。

由于圆拱结构截面的特殊性,混凝土浇筑时易出现不均匀的变形,因此混凝土浇筑问题是圆拱结构的另一个难题。在此整体支模架体基础上,采用钢丝网将圆拱两侧的支模架分成若干施工段,由圆拱两侧向中间同时对称进行分段浇筑,可大大减小浇筑时由于模板的受力不均而导致的混凝土不均匀变形,从而确保圆拱混凝土结构的弧度及成形观感。

2.2 施工步骤

本圆拱混凝土结构支模架体构件间的连接方式主要为扣件连接及螺栓连接,现场易于操作且可大部分构件可循环使用。支模架体的实施步骤主要为4 点。

(1)套扣架底框搭设:套扣架底框是整个支模架体的基础,首先将托顶杆及连接杆采用连接卡块相连,同时通过固定螺栓将连接横杆安装在托顶杆上,将扣件连接管通过连接扣件连接于连接横杆一侧,调整好各杆件间的连接刚度,搭设完成套扣架底框。

(2)支撑体系搭设:在完成套扣架底框的基础上,搭设支撑立杆及支撑横杆,横杆及立杆通过扣件连接,并分别在顶部及底部横杆间设置剪刀撑杆,剪刀撑杆的搭设可以根据圆拱结构的半径及弧度调节搭接长度,但剪刀撑杆在横向及竖向的设置不宜大于4 跨,剪刀撑杆的设置起到了加固支撑立杆及横杆的作用。

(3)模板体系搭设:底框及支撑体系主要起来承担上部荷载、减小混凝土凝固过程中的不均匀变形的作用;在此基础上,于支撑体系上部一定距离(建议20 cm)沿长向布置木枋搁栅,木枋搁栅通过钢丝绑扎或短钢筋焊接的方式与支撑体系连接,并对模板标高进行调平,并对模板的拼缝进行检查。

(4)混凝土浇筑:圆拱混凝土结构支模架体搭建完成后,采用钢丝网将圆拱两侧的支模架分成若干施工段,确保混凝土结构的密实性。

2.3 技术优势

本文提出的轻型可循环圆拱混凝土支模架体施工工艺,相比于传统的施工方法,具备以下的创新点。

(1)通过钢管架支架、剪刀撑杆和套扣架底框的设置,使该装置的钢管架支架具备现场易加工,又不易变形的优点,再通过连接扣件的设置,可以使该装置采用的轻型支撑立杆和支撑横杆根据圆拱混凝土结构的直径及高度改造成对应尺寸,实现循环利用。

(2)支模架体的次楞(木方)通过铁丝网绑扎及短钢筋焊接固定在主楞(钢管)上,最大程度保证圆拱架体的稳定,极大地减小了浇筑带来的荷载变形。

(3)采用钢丝网将圆拱两侧的支模架分成若干个施工段,由圆拱两侧向中心,同时对称进行分段浇筑,大大减小浇筑时模板因受力不均匀导致的变形,保证圆拱混凝土结构的弧度及成型观感。

3 PDCA 循环质量管理

保证圆拱混凝土结构的施工质量,满足设计师对异性结构的弧度及感观要求,实现对人工、材料、设备、外部环境及现场监管等因素的精准化管理,减少返工处理,提高经济效益,在此提出引入计划、实施、检查和处理(planning-docheck-action,PDCA)循环的管理模式。

3.1 PDCA 循环质量目的与意义

PDCA 循环管理体系广泛应用于我国的医药卫生、企业管理、产品研发领域,近年来逐步引入至建设领域。PDCA 循环管理体系又称为戴明环[9,10],即施工前制定质量计划并组织实现的全过程,其包含了四个部分,即策划(Planing)、实施(Do)、检查(Check)和处置(Act),通过这4 步的循环运行来解决实际问题,使圆拱混凝土的浇筑质量呈现出阶梯式上升的状态。

由于影响圆拱混凝土结构工程质量的因素较多,对于该分部分项工程可成立专门的质量小组,进行PDCA 循环,发现施工过程中的质量问题,从而采取相应的补救措施,确保圆拱结构混凝土结构浇筑质量。

3.2 PDCA 循环质量管理的运转

施工管理过程中需要大量的数据和信息来支撑PDAC 循环质量管理工作;以提高工作效率,有效地控制质量目标,并通过各种图表工具收集和整理实时数据,对目标的控制提出科学的判断[11]。圆拱混凝土结构施工过程中的PDCA 循环质量管理流程可按下文所示。

(1)对施工现场存在的工期、质量、成本及索赔等方面的问题,应通过对现场情况的分析,采用控制图、排列图等数据图表加以说明。

(2)对于引起问题的各种因素进行详细的探究,可以从人员、材料、方法、机械、周边环境等方面入手,常用的方法为因果图,同时找出引起问题出现的主要因素。

(3)针对主要问题制定解决方案。对制定的计划及所要达到的目标,应以责任到人的方式,这些问题均需要在施工技术方案中有所体现,并按既定计划执行。

(4)根据制定的解决方案,按制定的计划执行,并对实施结果进行检查。针对实施的结果与既定的目标进行比对,看是否达到既定目标。

(5)根据检查的结果进行总结,必要时可召开各参建方现场协调会。总结经验,巩固成绩,继续改进。

(6)对本轮PDCA 循环未解决的问题进行总结,转入下一轮的PDCA 循环。

(7)根据总结结果,对已解决的问题进行闭环处理并汲取施工经验,而对未解决的问题重新回到第(2)步,如此反复直至问题得到妥善解决。

4 结论

圆拱混凝土结构是建筑外立面装饰中广泛使用的建筑造型之一,具有建筑造型优美、受力合理、养护、维修费用少、构造较简单等优点。本文在总结圆拱混凝土结构施工经验和调查研究圆拱混凝土结构相关文献的基础上,为解决施工过程中支模及混凝土浇筑难度大的特点,提出了一种轻型可循环圆拱混凝土结构的施工方案,具有现场施工简单易行、钢管配件可循环使用、模板浇筑变形小、支模成本较低、自重较轻及混凝土浇筑质量好的优点,并针对该分部分项工程采用PDCA(planning-do-check-action)循环质量管理方案的运转过程进行了阐述,对类似项目有一定的借鉴意义。