固液两相流管道冲蚀试验分析及防护方案

2022-11-08白莉商鹏程刘强董祥伟

白莉,商鹏程,刘强,董祥伟

固液两相流管道冲蚀试验分析及防护方案

白莉1,商鹏程1,刘强2,董祥伟1

(1.中国石油大学(华东),山东 青岛 266580;2.中船黄埔文冲船舶有限公司,广州 510000)

分析液相流动、颗粒、管道结构参数对固液两相流弯管冲蚀的影响,设计一种弯管防蚀减磨防护方案。通过循环管路试验分析流速、颗粒粒径和颗粒形状对弯管冲蚀率的影响,并通过数值模拟探讨渐扩式防护方案对固液两相流在弯管段流场分布的影响。采用失重法分析试验结果,在含砂(质量分数2.5%,砂粒直径20~40目)的X80钢管结构下,冲蚀后贴片的质量损失率达到6.85%。经分析,试验贴片表面的主要损伤特征为弯头外拱壁的冲蚀率高于内拱壁,两侧壁面的质量损失率介于内外壁之间。采用数值模拟渐扩管(3∶4、3∶5、1∶2)对冲蚀的影响,在高流速(2.5 m/s)时,扩径比为1∶2渐扩管的冲蚀率下降了约30%,效果最为明显;在流体流速低于0.5 m/s时,粒径为200 μm的颗粒沉积增大了弯管外壁的局部磨损。尖角颗粒和球形颗粒对壁面的冲蚀效果不同,模拟的壁面冲击力有明显区别。弯管段是典型的三维螺旋流动,在弯管段外拱壁的壁面附近为流动的高压低速区,内拱壁面附近流动为低压高速区。在冲蚀–腐蚀交互的过程中,管道外拱壁的局部损伤主要是因多次受到固体颗粒的冲击而积累的冲刷和磨损作用,内拱壁的损伤机理以腐蚀增重作用更为显著,而固体颗粒受到流体沿管壁方向轴对称的二次流剪切作用,对管道两侧壁面的损伤主要贡献了犁削和磨蚀作用,颗粒形状也影响了壁面损伤机制。防护方案是弯管段采用渐扩段圆管。数值试验表明,在颗粒粒径和流速一定时,采用特定比例的渐扩弯管段降低了流体通过弯管时的流速和湍流强度,能够达到减小冲蚀率的效果。

海底管道;冲蚀;防护方案;弯管;固体颗粒;固液两相流

海洋油气集输常采用油气混输的方式,携带砂粒的气液固多相流在海底管道内的流动会持续多年。在不同流速的携带下,颗粒极易对管道(尤其是弯管、闸阀等局部构件)产生冲刷磨损和腐蚀减薄作用,进而导致油气泄漏事故的发生,严重时会引起溢油事故和海洋环境污染。管道冲刷磨损指管道中流体携带的固体颗粒以一定流速和不同角度撞击管道壁面,导致管道内壁面材料的疲劳磨损和腐蚀现象。早在1958年,Finnie I[1]首次提出了微切削理论,给出了颗粒对材料表面的冲击规律,2年后修正了冲刷磨损的表达式。1963年,Bitter J G[2]提出了变形磨损理论,根据能量平衡规律认为总磨损量等于变形磨损量与切削磨损量之和。Tilly G P[3]根据实际冲蚀过程中的颗粒破裂现象,提出了颗粒二次冲蚀现象,并研究了影响因素。1988年,Levy A V[4]分析了冲蚀磨损,提出了挤压锻造理论。此外,冲蚀破坏的理论简化模型还有侵蚀分层模型和单颗粒侵蚀模型等[5]-[6]。影响冲蚀的因素较复杂,现有众多的冲蚀模型所需参数均不甚一致,预测差异较明显,适用性不强。

许多学者进行了多相流管道实验[7]-[10],模型试验研究表明,砂粒浓度、颗粒撞击壁面的角度、机械外力的持续作用等对冲蚀有明显的影响[11]-[12],被冲击材料的硬度、韧性等因素也会影响其抗冲蚀性能[13]。冲蚀导致壁面材料破坏的力学原因包括脆性断裂、疲劳断裂、微切削作用等[14]-[17][15][16]。固体颗粒对弯头壁面的侵蚀结果与管道材料、颗粒粒径、流速和弯径比等因素有关[18]-[19][20]。Blatt等[21]]和偶国富等[[22]利用冲蚀试验装置研究了突扩管的冲蚀机理,结果表明,距离突扩管出口2~3倍曲率半径的位置处易产生最大冲蚀。高文祥等[23]通过喷射式冲蚀实验研究了携砂压裂液对超级12Cr钢的冲蚀速率,认为随着冲蚀时间的延长,冲蚀速率趋于稳定,而当喷射流速增大到一定数值时,冲蚀速率的急剧上升可能与冲蚀腐蚀交互作用有关。Eichner、Schlieter等[24]研究了添加颗粒Cr2AlC涂层前后IN718材料的壁面损伤情况,把壁面损伤演化分为4个阶段:塑料基体涂层变形、开裂碎裂、划痕形成、局部涂层抬升与剥落等,结果表明增加涂层厚度有利于提高其抗冲蚀性能。

基于计算流体力学(CFD)的方法,曹学文等[25]研究了影响冲蚀失效的参数,黎伟等[26]对60.3 mm弯管进行了冲蚀仿真预测。Haider等[27]建立了固体颗粒随机反弹的力学模型,认为颗粒撞击固壁第1靶面的表面粗糙度对二次撞击第2靶面的冲蚀形貌没有显著影响。刘琦、龙新平等[28]对90°弯头固液两相流冲刷进行了数值模拟,讨论了不同的碰撞模型、磨损模型、颗粒形状与磨损预测精度之间的联系,认为碰撞模型的选择对最终磨损预测的影响并不明显。刘寒秋、刘爱华等[29]对冰水两相管道的研究结果表明,随着斯托克斯数的增大,最大磨损区和最大磨损率发生了变化。

携带砂粒的油气混输管流在气相体积较小时可简化为固液两相流,研究固液两相流在弯管段的冲蚀现象,分析壁面损伤的基本规律及弯管段流场三维螺旋流动所起的重要作用,进而提出有利于减缓冲蚀的流场特点和结构设计,对工程实际具有重要的指导意义。基于自制的固液两相流管路循环装置,在弯管段布置金属贴片,通过失重法及扫描电镜观测,对弯管段不同位置冲蚀破坏的主要特征进行分析研究,影响因素包括砂粒粒径、含砂量、贴片材料等。然后提出弯管的可行性防护方案,采用数值模拟软件建立数值模型,分析并对比防护方案的数值模拟结果。

1 试验

1.1 含砂流动循环管路试验

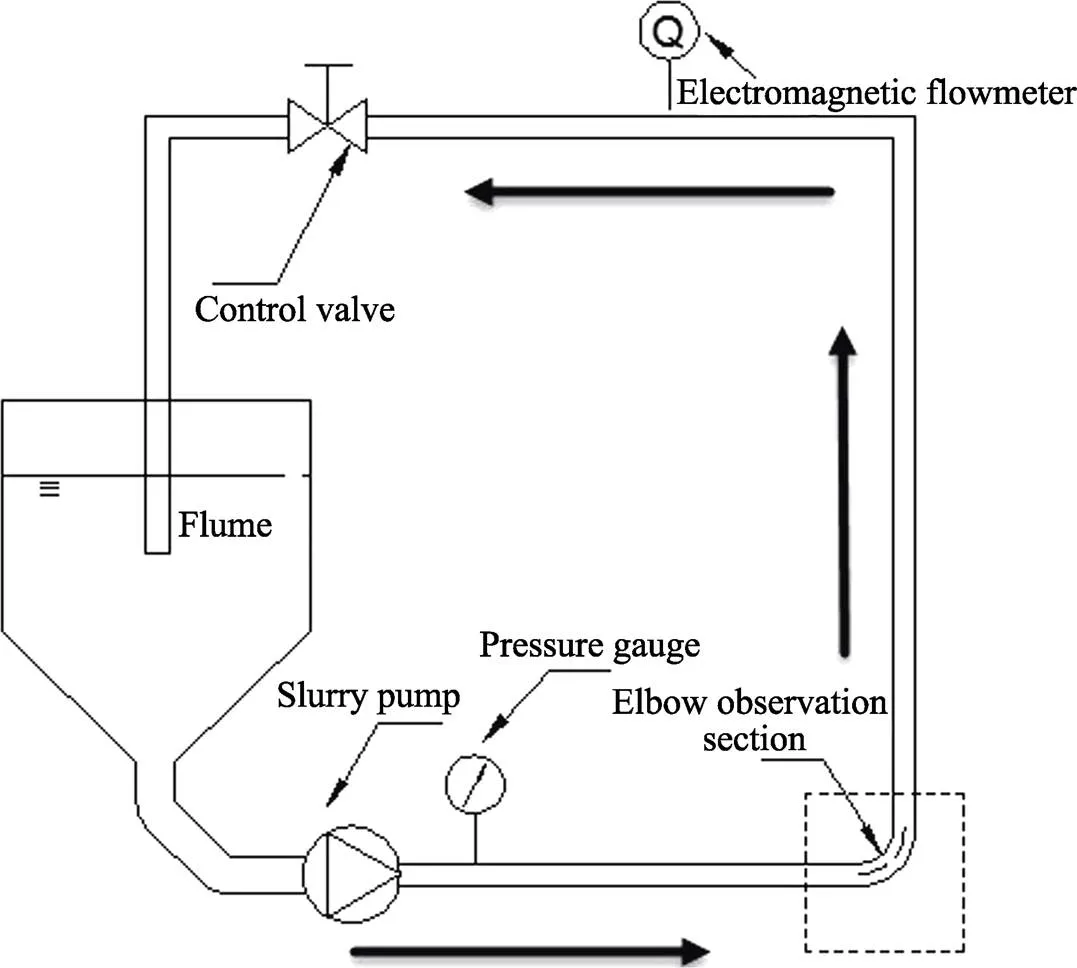

为了理解固液两相流的冲刷磨损机理,从而制定相应的弯管段防护方案,自制了水砂两相流管路循环装置,以模拟实际情况下的管道冲刷磨损。试验装置主要由安置有挂片的弯管观测段、电磁压力计、压力表、控制阀和砂浆泵等5个部分组成,如图1所示。通过观测弯管段试验贴片在水砂两相流中的冲刷、磨损特征来分析弯管段的冲蚀。

图1 循环冲蚀管路示意图

1.2 试验方法及参数

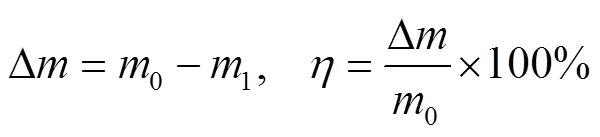

在模型实验中,液体流动携带砂粒做循环运动,可通过观测试验贴片材料的破坏特征来分析不同粒径砂粒对弯管的冲蚀作用。测量内容为冲蚀速率、冲蚀强度、冲蚀贴片的表面形貌特征。冲蚀速率定义为单位面积、单位时间内冲蚀掉的材料质量。冲蚀强度采用冲蚀前后贴片的质量损失率(即失重率)来表征,见式(1)。如果质量损失率为正,则表明贴片的质量比冲蚀试验前的质量小。如果质量损失率为负,则表明贴片的质量比实验前的质量大[16,20]。

式中:0为试验前贴片的净质量;1为试验后贴片的净质量;Δ为贴片质量的减少量;为壁面的质量损失率。

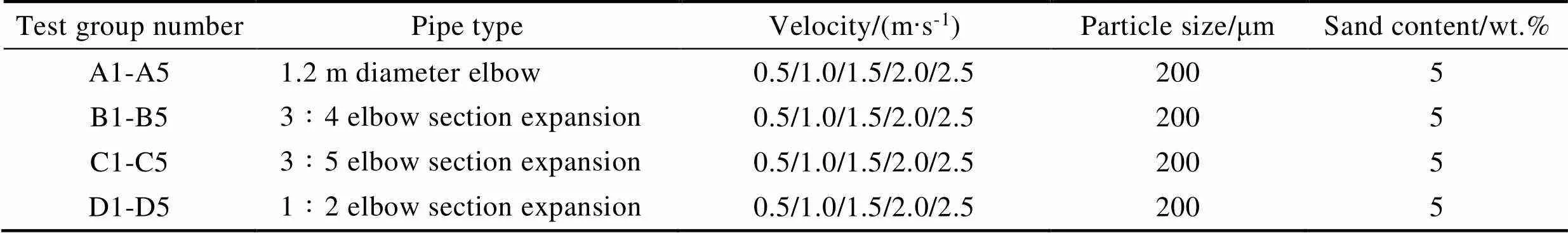

对照以往的模型试验,此次试验采用自来水与石英砂配置(砂的质量分数分别为2.5%、5%)的流体[20]。此外,贴片材料选择20号碳钢对照X80管道常用钢。在试验前,用丙酮和无水酒精清洗贴片并干燥。考虑到短时间内冲蚀腐蚀产生的质量变化幅值较小,故采用高精度电子天平(测量精度为万分之一)称量试验前后贴片的质量。在试验前,方形贴片的平均质量约为(1.650 2±0.018 8)g,窄贴片的平均质量约为(0.825 1±0.021 1)g。在试验过程中,将窄挂片(10 mm×5 mm×2 mm)固定在弯管段外侧内壁(外拱壁)和内侧内壁(内拱壁),将方挂片(10 mm×10 mm×2 mm)安装在弯管两侧壁面。在试验结束后,将挂片按照试验前的处理步骤进行清洗、干燥和称量,用失重法对试验前后挂片的质量进行分析。试验时间为2 h,按砂粒粒径和贴片材料分组,具体试验参数见表1。最后用电镜和能谱分析观测冲蚀腐蚀后贴片的壁面损伤特征。

1.3 冲蚀后挂片的失重分析

根据失重法分析试验结果,对比了弯管段内的外拱壁、内拱壁及两侧壁面的管道钢片在不同粒径冲蚀状态下的质量损失率,如图2—3所示。从图2可以观察到,冲蚀磨损最明显的区域在管道外拱壁,而且随着颗粒粒径的增大,壁面的质量损失率也在不断加大;相较于外拱壁,内拱壁的冲蚀磨损效果并不是特别明显;两侧壁面的质量损失率处于内外壁面之间,且无明显差别。

由图2可知,外拱壁的质量损失率较大,主要原因:流体受到管道离心力的作用,流体里面的砂粒受到力的作用直接对外拱壁造成冲击,使得外拱壁的质量损失率最大;粒子无法对内拱壁直接造成冲击,所以内拱壁的质量损失率最小,却易发生腐蚀氧化,甚至质量损失率为负;管道两侧壁面由于二次流的作用促进了粒子切向运动,增加了侧壁面的摩擦磨损。

通过分析不同粒径砂粒的冲蚀速率发现(图3),粒径越大冲蚀速率越大,这与绪论中其他研究者提出的观点相吻合。当粒径小于80目时,X80试样的冲蚀速率有所上升。结合下文电镜照片观察可知,此时的试样表面既受到冲蚀作用,也受到腐蚀作用,且腐蚀效应占优(因在循环流动中掺入的空气提供了充足的氧气)。

表1 试验组参数

Tab.1 Test groups and parameters

图2 弯管不同分区处贴片的冲蚀质量损失对比

图3 粒径对20号碳钢贴片平均冲蚀速率的影响

1.4 冲蚀后的挂片形貌特征

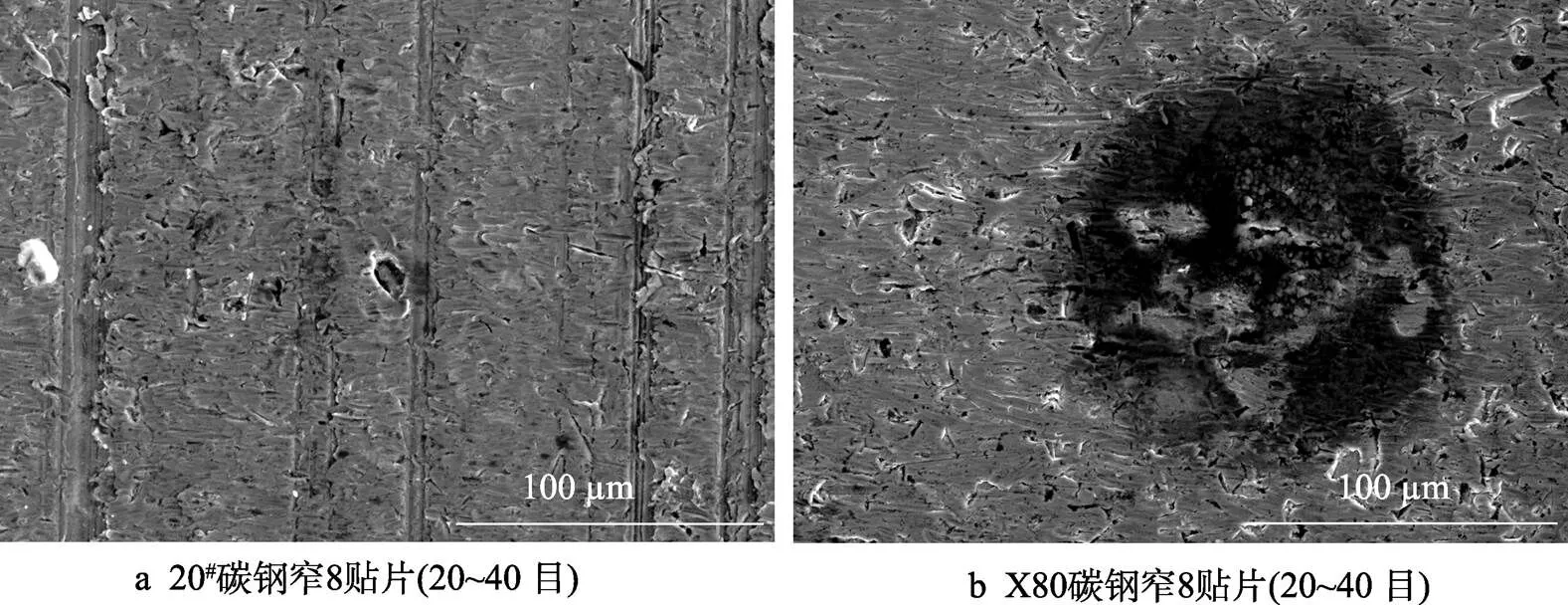

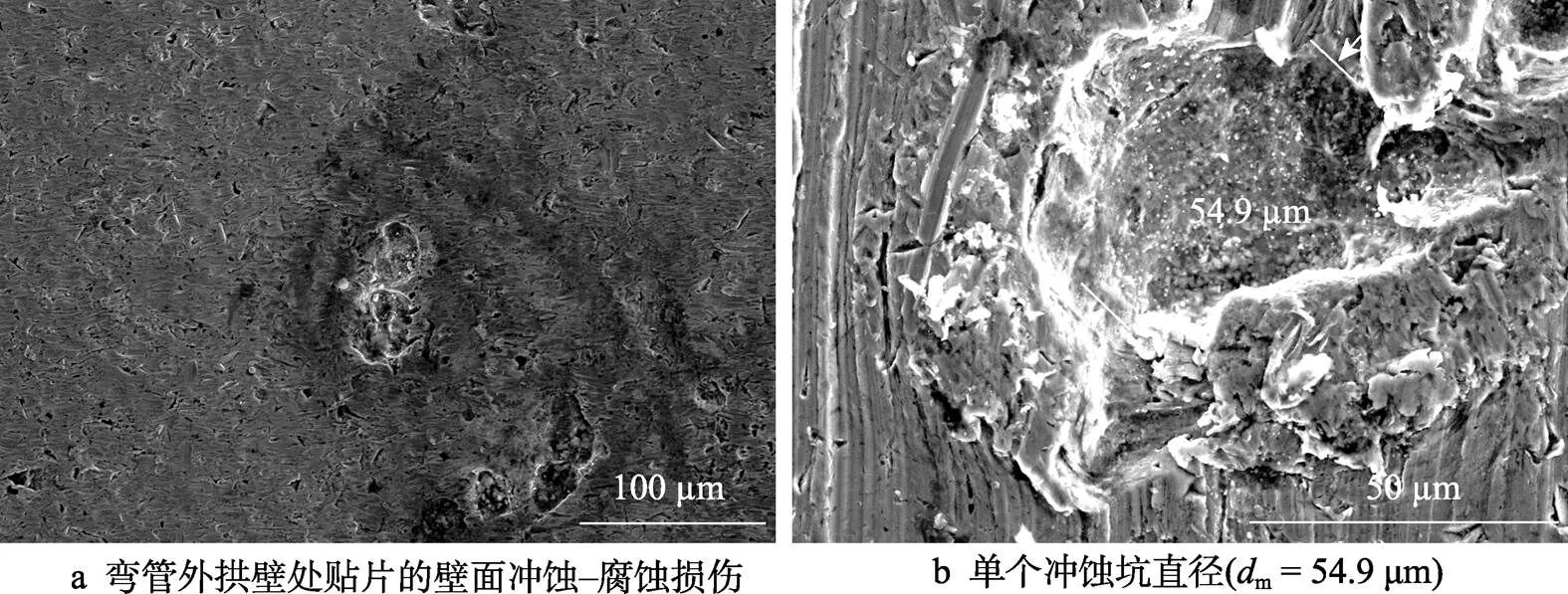

采用型号为Hitachi S–3400的扫描电镜观察冲蚀后贴片表面的损伤形貌,部分典型损伤形貌如图4所示。贴片表面损伤形貌的基本特征:在冲蚀后,所有贴片具有明显被颗粒划擦、挤压、磨损的损伤形貌;布置在弯管段不同位置的贴片都存在大量压痕,并且贴片的原生纹理和沟槽基本被磨平;位于弯管段外拱壁侧的贴片上不均匀地分布着单个或连成串状的圆形蚀坑,且呈现较多的铲削凹坑和犁沟型划痕。两侧处的方贴片中常见的冲蚀形貌为砂粒多次撞击形成的凹坑,凹坑内外都存在明显的腐蚀情况,蚀坑大都清晰可辨,以点坑、铲削、划痕为主,且大部分都存在腐蚀的情况。

试验挂片的损伤主要包括由法向速度分量较大砂粒与固壁短时间接触造成的压痕,冲击力较小的砂粒与固壁有较长时间接触的划痕,以及类似于铲削的犁沟型损伤。

1.5 试验结果分析

通过观测固液两相流循环管路试验对弯管段的冲蚀磨损现象可知,固液两相流在弯管段不同部位的冲蚀–腐蚀机理存在明显区别:弯管的外侧壁面由于离心力的作用,主要发生多颗粒冲击所致的冲蚀与腐蚀疲劳磨损交互作用(见图5a);内侧壁面由于固体颗粒经反射后动量减小,对壁面的冲击力较小,氧化腐蚀增重效应较冲蚀减薄效应更明显;两侧壁面则受到轴对称的二次流的作用,产生了颗粒沿壁面小角度冲击所致的摩擦磨损。通过电镜观察到的蚀坑直径最大可达54.9 μm(见图5b),且形态不规则,应为颗粒多次冲击壁面所致的变形和损伤。

图4 不同材料贴片的冲蚀特性

图5 受颗粒冲击后贴片的损伤细节

假设固相颗粒以一定入射角和速度冲击屈服强度为235 MPa的碳钢材料壁面,颗粒直径=500 μm,颗粒材料为石英砂,密度为2 650 kg/m3。采用Ansys软件中的LS–DYNA程序模块建模。该非线性有限元程序主要用于处理非线性动力问题,采用显式求解算法。模拟冲击速度为5 m/s时球形颗粒和尖角形颗粒以不同冲击角度冲击固体壁面的过程,对比了计算得到的瞬时最大冲击应力,可见冲击角为30°和60°时,尖角颗粒对壁面的冲击力最大,见表2。

表2 固相球形颗粒和尖角形颗粒以不同冲击角冲击壁面时的最大冲击应力(=5 m/s)

Tab.2 Maximum impact stress of solid spherical particles and sharp-angled particles impacting the wall at different impact angles (v=5 m/s)

数值模拟分析表明,固液两相流在弯管段形成了沿管道横截面呈对称涡胞的螺旋流动,弯管段外拱壁受粒子冲刷磨损最严重[16];内拱壁面腐蚀更明显;两侧壁面的流体可起到一定的润滑作用;粒子对壁面有冲击、切削、铲削等作用;在冲击角度上,粒子除了存在一定的法向速度和切向速度外,还存在流动中自身的旋转角速度。尽管研究者对弯管段冲蚀–腐蚀问题进行了大量的工作,但想要对弯管段采取有效而便捷的耐磨减蚀防护设计依然存在一定的难度。

2 弯管段防护方案设计与模拟

弯管段的三维螺旋流动特征使得流速分布不均、压力变化剧烈,从而加剧了海底管道的冲蚀磨损。文中试图通过改变弯管段流场的结构,以减小湍流对颗粒的动能传递,降低颗粒的冲击动能,并进行防护方案的设计和数值模拟。

2.1 弯管段扩径减蚀方案设计

流体流速是影响管段冲刷磨损的重要因素,将防护方案设计为弯管段的渐扩管形式。通过扩张管径的方式使得流体速度下降,从而减小固体颗粒对弯管壁面的直接冲蚀作用。

数值模型包括弯管段及上下游直管段等3个部分。管内径为1 200 mm,弯径比(/)为2.0。取直管段长度为直径的10倍,渐扩段长度为200 mm,而弯管段管径分别按3∶4、3∶5、1∶2等3种比例进行扩径。采用六面体单元网格划分,对弯管段网格进行了局部加密。原油的密度为900 kg/m3,黏度为20 mPas。石英砂颗粒的密度为2 650 kg/m3。选用标准–湍流模型,入口流速为0.5~2.5 m/s。查阅相关资料对DPM模型的其他参数进行设置[16]。

2.2 弯管两相流动的数值试验

已开展的模型试验包括含砂量(质量分数为2.5%、5%)等不同参数对冲蚀腐蚀的影响因素。已知较高的含砂量会产生较高的冲蚀速率[20],故这里选取砂的质量分数为5%、颗粒粒径为200 μm等参数进行典型的多相流数值试验,数值试验的具体参数见表3。

通过弯头断面扩径后流场分布可知,小粒径颗粒对流动的跟随性较好,难以对管壁造成较大的冲击。同时,由于液体的黏度较高,流体进入扩径弯管段后速度减小,湍动能降低,传递给颗粒的动能随之减小,且粒子到达管壁的路径长度随着管径的扩大而增大,从而减轻了粒子对壁面的直接冲击作用。此外,在渐扩弯管段沿轴向截面内的压力有所增大。

表3 数值试验组及参数

Tab.3 Numerical experimental groups and parameters

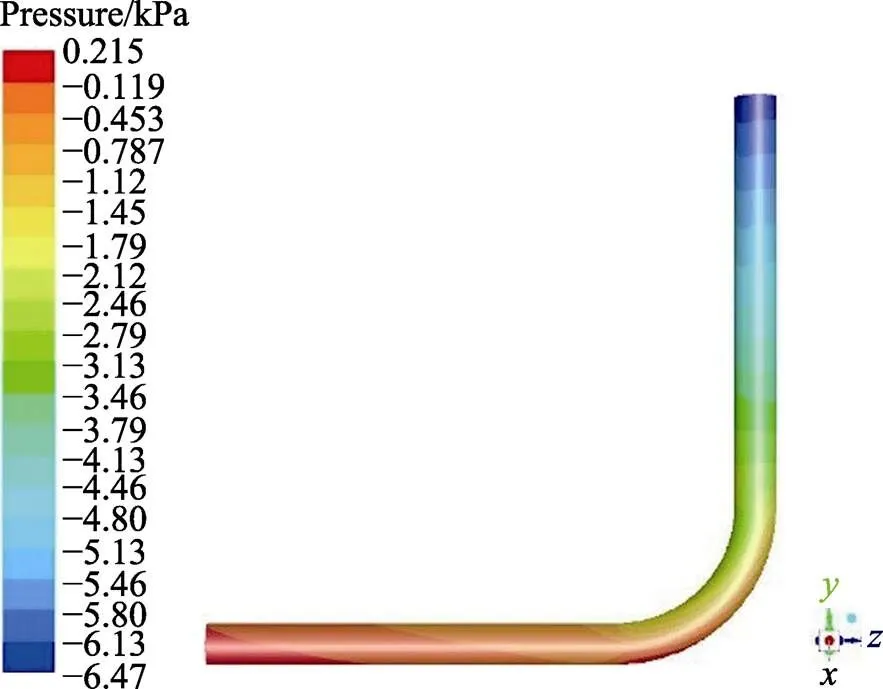

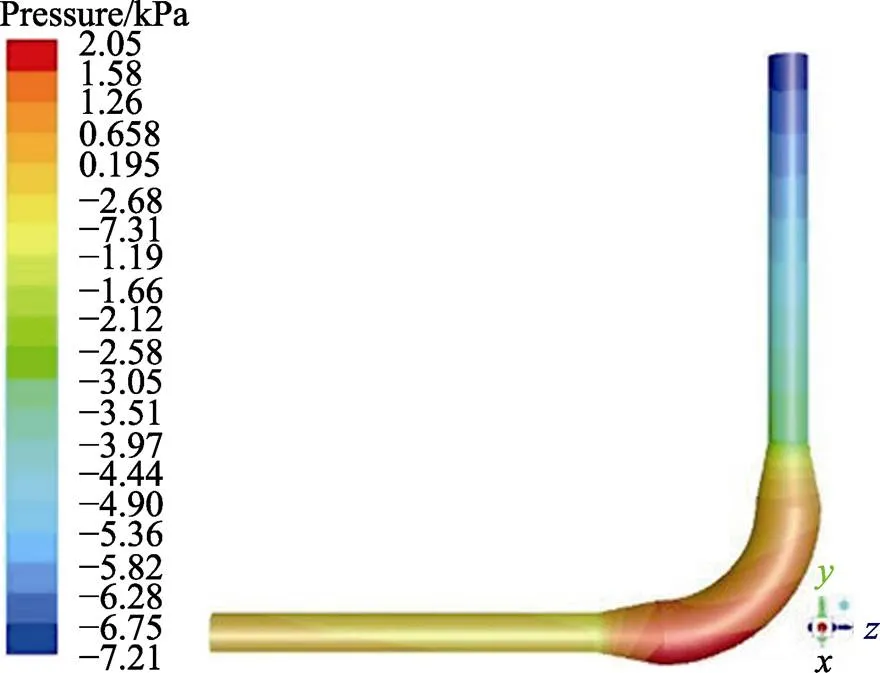

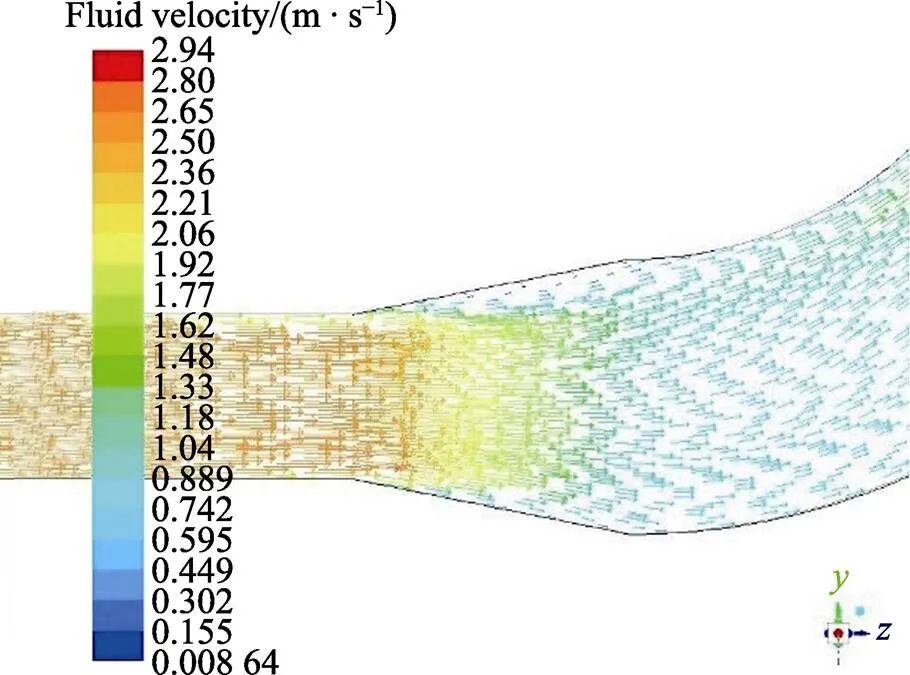

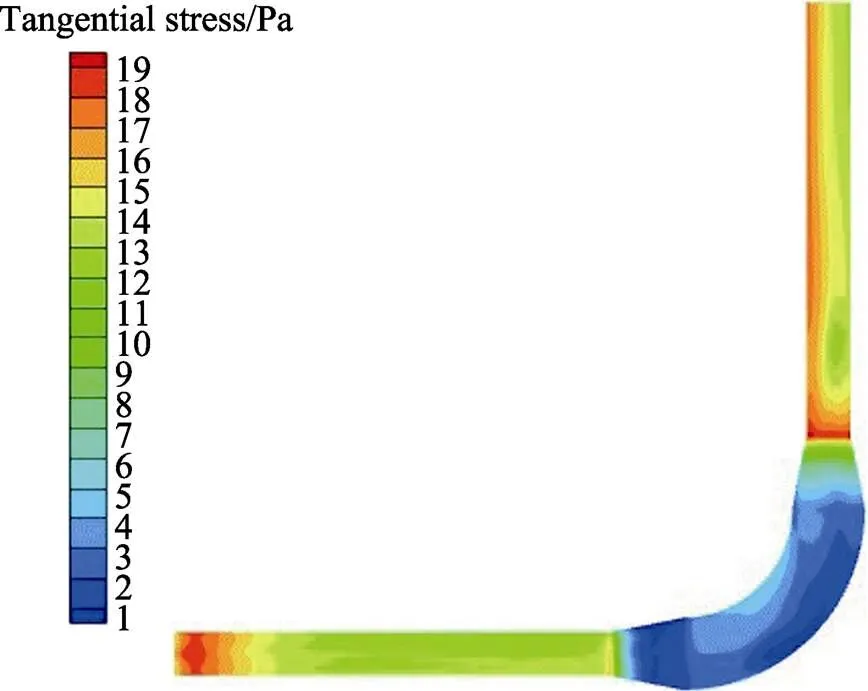

A5(未扩径)和C5(扩径比为3∶5)弯头的压力分布如图6—7所示,C5弯头的速度场如图8所示。A5的管道压力在外拱壁附近达到最大(图6),在弯头外拱侧沿径向以高压、低速流动,而在内拱侧以低压、高速流动,此为典型的三维螺旋流动。与图6相比,图7中弯道内外拱壁附近的压力分布更均匀。当流体进入渐扩段时,速度明显减小,管道内拱壁附近流速略高于外拱壁附近的流速(图8)。

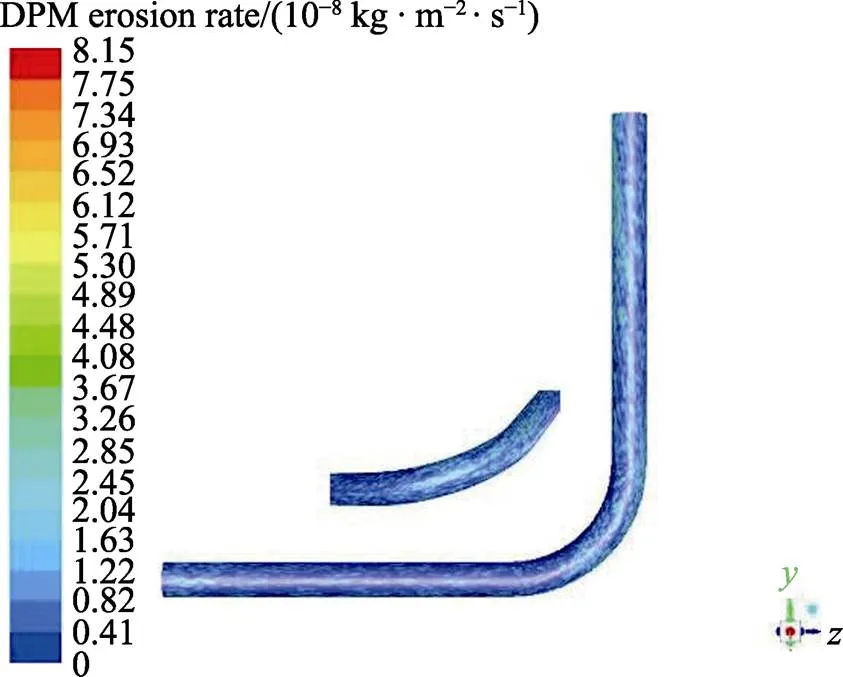

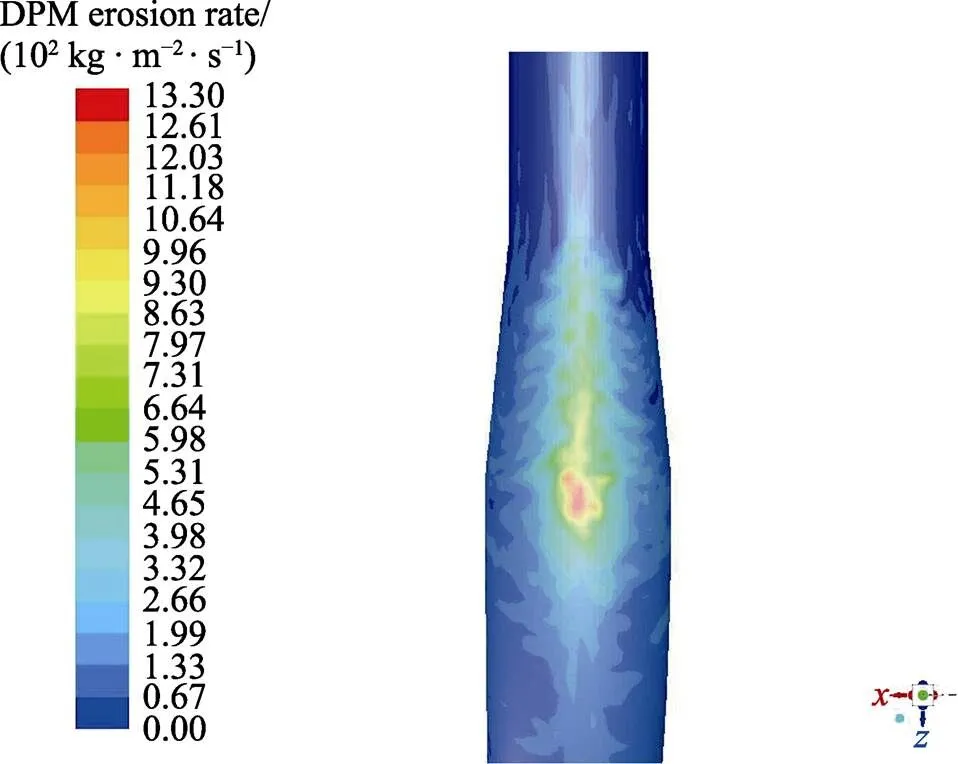

从图9可以发现,增大后的弯管在弯头段壁面剪力明显减小,而在增大后的弯管出口和下游段壁面剪力增大。普通圆管和变径管的冲蚀速率云图如图10—13所示。对比3种渐扩弯管方案可见,渐扩弯管的冲蚀率均有所下降,尤其以D5试验组在2.5 m/s流速条件下的模拟结果为佳。

图6 A5的压力云图

图7 C5的压力云图

图8 C5组流速

图9 C5组壁面剪切力云图

图10 A5组普通圆管冲蚀率云图

根据数值试验,渐扩弯管段减少弯头冲蚀可通过改变流场实现。流体携带的固体颗粒在直径变大的弯管段速度降低,湍流传递给颗粒的动能减小。同时,固体颗粒会消耗更多的动能到达管壁,从而降低了粒子对壁面的直接冲击作用。

图11 D5组管道冲蚀率云图

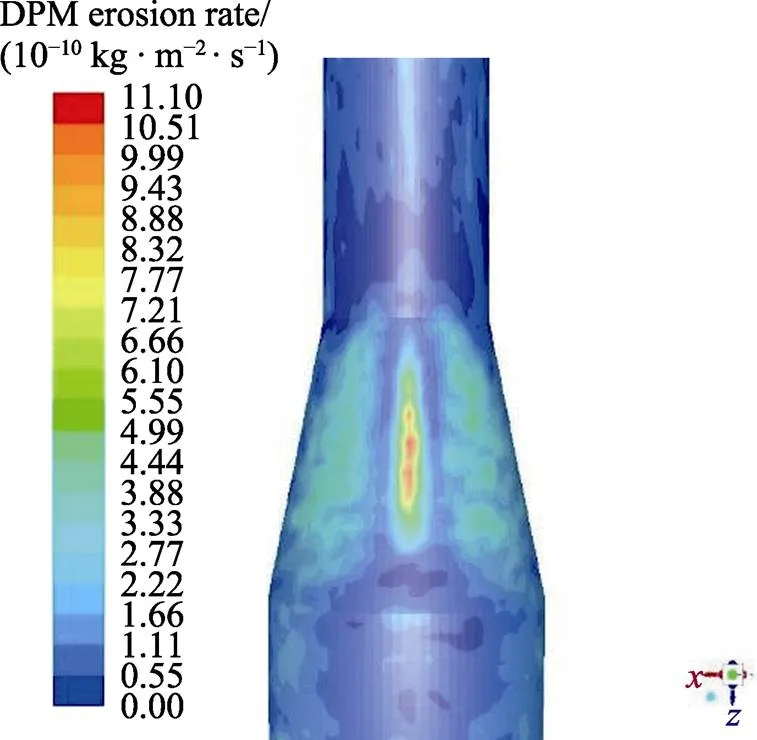

图12 C1组局部冲蚀率云图

图13 B1组扩径管弯管段固体颗粒沉积率云图

在0.5 m/s的流速下对比不同渐扩管局部冲蚀率云图,可观察到渐扩管局部冲蚀率明显增加,弯管段冲蚀磨损更为严重。由图13可见,在扩径比为3∶4的扩径管管道颗粒沉积率云图中可观察到,固体颗粒在弯管段发生了沉积,分析造成这种情况的可能原因:固体颗粒在流体中受到重力和黏性阻力的作用,且管内流速较低,在经过渐扩管时流速的降低进一步减小了颗粒对流动的跟随性,从而导致固体颗粒在弯管处发生沉积,加重了对固壁的冲蚀磨损作用。

2.3 数值模拟结果分析

根据数值试验,当扩张弯管段流速等于或大于1.0 m/s时,有利于冲蚀保护。因为固体颗粒随流体呈流线型移动,主要集中在管径中心。当扩径弯管段流速小于0.5 m/s时,渐扩管冲蚀率不减反增。因为在较低流速下颗粒对流动的跟随性变差,容易沉积在管壁上,增大了弯管局部的冲蚀速率。在一定扩径比条件下,较高流速输送管道的渐扩弯管段有望改善局部管壁的严重冲蚀现象。

3 结论

1)弯管段的流动是典型的三维螺旋流动,在弯管段区域管道外拱壁附近为流动的高压低速区,颗粒碰撞壁面主要产生冲蚀磨损作用;内拱壁附近流动为低压高速区,颗粒碰撞壁面,以腐蚀增重作用为主;在管道两侧面处,固体颗粒因受到管道内流体的轴对称沿管壁的二次流作用,主要产生冲击和磨蚀作用。

2)防护方案是对弯管段进行渐扩式的结构改造,以降低流体通过弯管时的流动速度和湍动能,达到减小颗粒冲击动能的目的。由于扩径后弯管段外拱壁与内拱壁之间的径向压力分布趋于均匀,但是外拱壁面的压力依然大于内拱壁面的压力;弯管内流体的速度降低,管道内流体在径向压力梯度作用下形成了轴对称的二次流。

3)在高流速下,该保护方案减少了固体颗粒对管道壁面的冲蚀速率,然而在低流速情况下,受到重力和离心力的作用,固体颗粒容易产生沉积,使得弯管外壁的局部冲蚀率增大。

4)颗粒形状的差异对壁面损伤产生了一定的影响。对比球形颗粒和尖角颗粒的冲蚀效果发现,冲击角为30°和60°时尖角颗粒对壁面的冲击力最大。

限于条件,文中对所提出的防护方案仅进行了数值试验,还需要通过室内试验的验证和改进,在数值试验中未能充分考虑实际海底管道的运行环境、加工工艺和施工条件等诸多因素的影响,具有一定的局限性。

[1] FINNIE I. The Mechanism of Erosion of Ductile Metals[J]. Wear, 1960, 3(1): 76.

[2] BITTER J G. A Study of Erosion Phenomena[J]. Wear, 1963, 6(3): 169-190.

[3] TILLY G P. A Two Stage Mechanism of Ductile Erosion[J]. Wear, 1973, 23(1): 87-96.

[4] LEVY A V. The Erosion of Structural Alloys, Cermets andOxide Scales on Steels[J]. Wear, 1988, 127(1): 31-52.

[5] HUTCHINGS I M. A Model for the Erosion of Metals by Spherical Particles at Normal Incidence[J]. Wear, 1981, 70(3): 269-281.

[6] BAO G, FAN B, EVANS A G. Mixed Mode Delamination Cracking in Brittle Matrix Composites[J]. Mechanics of Materials, 1992, 13(1): 59-66.

[7] SALAMA M M, VENKATESH E S. Evaluation of API RP 14E Erosional Velocity Limitations for Offshore Gas Wells[C]// Offshore Technology Conference. Houston, Texas. Offshore Technology Conference, 1983: 371-375.

[8] 彭文山, 邢少华, 曹学文, 等. 水平弯管含砂分散泡状流冲蚀机理分析[J]. 表面技术, 2019, 48(4): 237-244.

PENG Wen-shan, XING Shao-hua, CAO Xue-wen, et al. Analysis of Sand Erosion Mechanism of Horizontal Pipe Bend under Dispersed Bubble Flow[J]. Surface Technology, 2019, 48(4): 237-244.

[9] PARSI M, NAJMI K, NAJAFIFARD F, et al. A Comprehensive Review of Solid Particle Erosion Modeling for Oil and Gas Wells and Pipelines Applications[J]. Journal of Natural Gas Science and Engineering, 2014, 21: 850-873.

[10] VIEIRA R E, PARSI M, TORRES C F, et al. Experimental Characterization of Vertical Gas-Liquid Pipe Flow for Annular and Liquid Loading Conditions Using Dual Wire-Mesh Sensor[J]. Experimental Thermal and Fluid Science, 2015, 64: 81-93.

[11] BIKBAEV F A, MAKSIMENKO M Z, BEREZIN V L, et al. Wear on Branches in Pneumatic Conveying Ducting[J]. Chemical and Petroleum Engineering, 1972, 8(5): 465-466.

[12] BIKBAEV F A, KRASNOV V I, MAKSIMENKO M Z, et al. Main Factors Affecting Gas Abrasive Wear of Elbows in Pneumatic Conveying Pipes[J]. Chemical and Petroleum Engineering, 1973, 9(1): 73-75.

[13] BOURGOYNE A T J. Experimental Study of Erosion in Diverter Systems due to Sand Production[C]// PE/IADC Drilling Conference. New Orleans, Louisiana. Society of Petroleum Engineers, 1989: 1677-1683.

[14] 孙军龙, 刘长霞, 刘建霞. B4C/TiB2/Mo喷嘴冲蚀性能及其冲蚀机理[J]. 稀有金属材料与工程, 2009, 38(S1): 520-523.

SUN Jun-long, LIU Chang-xia, LIU Jian-xia. Erosion Properties and Mechanisms of B4C/TiB2/Mo Series Nozzles[J]. Rare Metal Materials and Engineering, 2009, 38(S1): 520-523.

[15] 孙军龙, 刘长霞, 马勇骉. B4C/TiB2/Al2O3喷嘴冲蚀性能及其冲蚀机理[J]. 武汉理工大学学报, 2009, 31(20): 23-26.

SUN Jun-long, LIU Chang-xia, MA Yong-biao. Erosion Properties and Mechanisms of B4C/TiB2/Al2O3Series Nozzles[J]. Journal of Wuhan University of Technology, 2009, 31(20): 23-26.

[16] 白莉, 文潇, 李晓东, 等. 含砂流对弯管段冲蚀的机理分析[J]. 实验力学, 2017, 32(2): 209-215.

BAI Li, WEN Xiao, LI Xiao-dong, et al. Erosion Mechanism Analysis of Sand Flow Passing through the Elbow Segment[J]. Journal of Experimental Mechanics, 2017, 32(2): 209-215.

[17] 李志华, 熊其兴. 材料的抗磨损与抗汽蚀性能试验研究[J]. 铸造技术, 2001, 22(6): 32-36.

LI Zhi-hua, XIONG Qi-xing. Experimental Research on Properties of Wear Resistance and Cavitation Resistance of Materials[J]. Foundry Technology, 2001, 22(6): 32-36.

[18] 黄小兵, 韩长青, 雷新超. 磨料射流高压管线材料冲蚀实验研究[J]. 中国石油和化工标准与质量, 2013, 33(15): 48-49.

HUANG Xiao-bing, HAN Chang-qing, LEI Xin-chao. Experimental Study on Erosion of Abrasive High- Pressure Pipeline Materials[J]. China Petroleum and Chemical Standard and Quality, 2013, 33(15): 48-49.

[19] 韩国进, 边江, 褚奇, 等. 液固两相流弯管中砂粒冲蚀实验与数值模拟分析[J]. 石油地质与工程, 2018, 32(6): 113-115.

HAN Guo-jin, BIAN Jiang, CHU Qi, et al. Erosion Experiment and Numerical Simulation Analysis of Sand in Liquid-Solid Two-Phase Flow Bend[J]. Petroleum Geology and Engineering, 2018, 32(6): 113-115.

[20] 白莉, 赵婷婷, 宋存德, 等. 砂粒对多相流弯管冲蚀的影响因素分析[J]. 实验力学, 2018, 33(6): 862-868.

BAI Li, ZHAO Ting-ting, SONG Cun-de, et al. Influence Factor Analysis of Sand Particles on Erosion of Multiphase Flow Bends[J]. Journal of Experimental Mechanics, 2018, 33(6): 862-868.

[21] BLATT W, KOHLEY T, LOTZ U, et al. The Influence of Hydrodynamics on Erosion-Corrosion in Two-Phase Liquid-Particle Flow[J]. Corrosion, 1989, 45(10): 793-804.

[22] 偶国富, 叶健, 章利特, 等. 一种旋转式液固两相流冲蚀磨损试验装置的研制[J]. 中国机械工程, 2013, 24(13): 1705-1709.

OU Guo-fu, YE Jian, ZHANG Li-te, et al. Development of a Rotary Test Apparatus for Liquid-Solid Two Phase Flow Erosion Wear[J]. China Mechanical Engineering, 2013, 24(13): 1705-1709.

[23] 高文祥, 王治国, 曹银萍, 等. 超级13Cr钢在液固两相流体中的冲蚀实验研究[J]. 科学技术与工程, 2014, 14(31): 179-182.

GAO Wen-xiang, WANG Zhi-guo, CAO Yin-ping, et al. Experimental Study for the Erosion of Super-13Cr Steel in the Liquid-Solid Two-Phase Fluids[J]. Science Technology and Engineering, 2014, 14(31): 179-182.

[24] EICHNER D, SCHLIETER A, LEYENS C, et al. Solid Particle Erosion Behavior of Nanolaminated Cr2AlC Films[J]. Wear, 2018, 402/403: 187-195.

[25] 曹学文, 胥锟, 彭文山. 弯管液固两相流冲蚀失效模拟分析[J]. 表面技术, 2016, 45(8): 124-131.

CAO Xue-wen, XU Kun, PENG Wen-shan. Simulation and Analysis of Liquid-Solid Two-Phase Flow Erosion Failure in Pipe Bends[J]. Surface Technology, 2016, 45(8): 124-131.

[26] 黎伟, 李配, 舒晨旭. 基于CFD对60.3 mm弯管冲蚀仿真预测[J]. 表面技术, 2020, 49(8): 178-184.

LI Wei, LI Pei, SHU Chen-xu. Simulation Prediction of 60.3 mm Elbow Erosion Based CFD[J]. Surface Technology, 2020, 49(8): 178-184.

[27] HAIDER G, ARABNEJAD H, SHIRAZI S A, et al. A Mechanistic Model for Stochastic Rebound of Solid Particles with Application to Erosion Predictions[J]. Wear, 2017, 376/377: 615-624.

[28] 刘琦, 龙新平, 陈正文, 等. 90°弯管液固两相流动冲蚀磨损的数值模拟[J]. 武汉大学学报(工学版), 2018, 51(5): 443-450.

LIU Qi, LONG Xin-ping, CHEN Zheng-wen, et al. Numerical Simulation of Erosion Damage in Liquid-Solid Elbow Flow[J]. Engineering Journal of Wuhan University, 2018, 51(5): 443-450.

[29] 刘寒秋, 刘爱华, 范世东, 等. 冰水两相流管道冲蚀磨损影响与防护[J]. 表面技术, 2019, 48(2): 109-116.

LIU Han-qiu, LIU Ai-hua, FAN Shi-dong, et al. Erosion Influence and Protection of Ice-Water Two Phase Flow Pipe[J]. Surface Technology, 2019, 48(2): 109-116.

Experimental Analysis and Protection Scheme of Erosion of Solid-liquid Two-phase Pipeline

1,1,2,1

(1. China University of Petroleum, Shandong Qingdao 266580, China; 2. CSSC Huangpu Wenchong Shipbuilding Company Limited, Guangzhou 510000, China)

The work aims to analyze the effects of fluid parameters, sand parameters, and pipeline structure on the erosion of solid-liquid two-phase flow elbows, and design an anti-corrosion and wear-reduction protection scheme for elbows. The effects of flow velocity, particle size and particle shape on the erosion rate of the elbow were analyzed through the circulating pipeline test method, and the effects of the gradual expansion protection scheme on the flow field of the elbow were explored through numerical simulation.According to the test results of the mass loss rate method, under the X80 steel pipe structure with a mass flow rate of 2.5% and a sand diameter of 20-40 mesh, the mass loss rate of the patch after erosion was 6.85%.After analysis, the main damage characteristics of the test patch surface were summarized as: the erosion rate of the outer wall of the elbow was higher than that of the inner wall, and the mass loss rate of the two side walls was between the two. The effects of 3∶4, 3∶5 and 1∶2 gradual expansion pipe on erosion were studied by numerical simulation. The erosion rate of 1∶2 gradual expansion pipe decreased by about 30% at a high flow rate of 2.5 m/s, and the effect was the most obvious; When the fluid flow rate was lower than 0.5 m/s, the deposition of particles with a particle size of 200 μm increased the local wear of the outer wall of the elbow. Sharp particles and spherical particles had different erosion effects on the wall, and the simulated wall impact was obviously different. The flow in the elbow section is a typical three-dimensional spiral flow. The area near the outer wall of the pipe in the elbow section is a high-pressure and low-velocity area, while the additional flow on the inner side wall is a low-pressure and high-speed area.In the process of erosion-corrosion interaction, the local damage mechanism of the outer wall surface of the pipeline is mainly due to the accumulation of erosion and abrasion caused by repeated impacts of solid particles, and the damage mechanism of the inner wall surface is more pronounced by corrosion. The solid particles are subject to axisymmetric shear action of secondary flow along the pipe wall, which mainly contributes to the ploughing and abrasion of the two sides of the pipe wall. The particle shape also affects the wall damage mechanism, and the same particle with different impact angles will significantly change the maximum impact stress on the wall. The protection scheme is to use gradually expanded round pipe in the elbow section. This scheme can reduce the flow rate of the fluid in the pipeline when passing through the area, and at the same time, the flow rate of solid particles is reduced, thereby reducing the impact of particles on the wall. The numerical experiment results show that the flow velocity and turbulence intensity of the fluid passing through the elbow can be reduced by a certain proportion of the gradual expansion section within a certain range of particle size and flow velocity, and the erosion rate can be reduced.

submarine pipeline; erosion; protection scheme; elbow; solid particles; two phase flow

TG172

A

1001-3660(2022)10-0218-08

10.16490/j.cnki.issn.1001-3660.2022.10.022

2021−10−04;

2022−03−10

2021-10-04;

2022-03-10

山东省自然科学基金(ZR2021MA039)

Natural Science Foundation of Shandong Province (ZR2021MA039)

白莉(1975—),女,副教授,主要研究方向为海洋油气流动安全保障。

BAI Li (1975-), Female, Associate professor, Research focus: offshore oil and gas flow assurance.

白莉,商鹏程,刘强, 等.固液两相流管道冲蚀试验分析及防护方案[J]. 表面技术, 2022, 51(10): 218-225.

BAI Li, SHANG Peng-cheng, LIU Qiang, et al. Experimental Analysis and Protection Scheme of Erosion of Solid-liquid Two-phase Pipeline[J]. Surface Technology, 2022, 51(10): 218-225.

责任编辑:彭颋