电力设施生物污损腐蚀与热喷涂表面防护研究进展

2022-11-08宁淼福孙阔腾蔡玮辰黄松强何学敏陈何成刘奕周平吴双杰

宁淼福,孙阔腾,蔡玮辰,黄松强,何学敏,陈何成,刘奕,周平,吴双杰

电力设施生物污损腐蚀与热喷涂表面防护研究进展

宁淼福1,孙阔腾1,蔡玮辰1,黄松强1,何学敏1,陈何成1,刘奕2,周平2,吴双杰2

(1.中国南方电网有限责任公司超高压输电公司柳州局,广西 柳州 545006;2.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

海洋生物容易附着和生长于沿海电力设施装备表面,其代谢过程及产物能够引起表面金属材料的腐蚀加速、电力设施的老化破损,进而造成巨大的危害和经济损失,因此降低和抑制电力设施表面生物污损的涂层防污技术有着重要的研究与应用价值。基于热喷涂的防污涂层制备技术是防生物污损腐蚀的重要方法之一,是未来将研究工作应用于实际的重要方向。截至目前,有关电力设施装备生物腐蚀现状和热喷涂表面防护的研究进展尚未见报道,这里将对电力设施装备生物污损腐蚀现状、应用案例及热喷涂防污措施研究进展进行归纳整理,并进行系统性综述。首先介绍了不同深度近海区域电力装备生物污损和腐蚀的现状、特点,引用了近年来典型电力设备涂装防污损的技术方案和应用案例,然后依据不同的技术特点和发展趋向,对近10年来热喷涂制备的复合防污涂层研究进展进行了综述,分析其在沿海电力设施防护方面的应用前景,以期为未来电力设施防污损等研究工作起到一定指引作用。

电力装备;生物腐蚀;热喷涂;表面防护措施

近年来,我国在沿海建设了清洁低碳的电力能源体系,包括可再生能源电站(风力发电站、潮汐电站等)、高压远距离输电工程,以及配套的海底电缆、海水抽水蓄能电站等诸多电力设施和装备[1-3]。在这些应用场合,有的需抽取海水作为工作介质,有的需将电力设施建设在近海滩涂或海底。这些电力设施与设备将不可避免地面临着生物污损等问题[4-5]。海洋生物附着不仅会造成管线的堵塞、发电效率的降低,其产生的污损效应还将加速金属材料的腐蚀,引起设备的老化破损,从而带来巨大危害和经济损失。由此可见,降低和抑制沿海电力设施表面生物吸附与生长的涂层防污技术有着重要的研究和应用价值。

防污涂料被认为是防止海洋污损最经济有效、应用最广泛的方法,人们曾使用可释放锡类、铜类毒性金属离子的防污涂层,取得了优异的防污效果[6-7]。由于锡类防污产品被研究证明会严重影响环境,因而在2001年被国际海事组织立法禁止使用[8]。随后,以氧化亚铜复合材料为代表的主流防污涂料,现已广泛应用于电力设备表面抗生物污损中,例如沿海核电站吸水管道、滤网,海水抽水蓄能电站管道等[9]。与此同时,人们在发展其他新型环保无毒抗生物污损涂料、涂层方面付出了越来越多的努力,预期会应用于沿海电力设备防污方面[10]。

虽然国内外对沿海电力设施设备开展了防污技术研究,并应用于生产实际,但当前仍缺少综述文献对已有电力设施防生物污损方法进行总结,或对未来技术的发展趋势进行展望。热喷涂法是一种重要的涂层材料制备方法,具有经济、灵活、可现场作业的优势,可在电力设施表面制备高性能防腐蚀涂层等。为此,文中将首先总结海洋污损生物的种类及其造成各类电力设施腐蚀的现状;介绍已有涂装防生物污损的措施、技术特点,以及在沿海电力设施防污中的应用案例;随后依据不同的技术特点与发展趋向,详细总结与归纳整理近10年热喷涂防污损涂层的研究工作进展,分析其在沿海电力设施防护方面的应用前景,以期为未来电力设施海洋生物污损与腐蚀防护研究工作起到一定指引作用。

1 沿海电力设施的生物污损、腐蚀现状与特点

海洋污损生物指能够附着、栖息、定殖在各种海洋工程设施上,造成经济损失或危害的微生物和动植物的总称[11-12]。根据沿海电力设施所在位置海水深度的不同,可分为浅海区、大陆架全浸区、深海区。不同位置海洋环境的不同,使得电力设施生物污损及腐蚀问题呈现出不同特点:在浅海区,海水流速大,海洋生物密度大且活跃,水温较高,微生物和大型动植物表面污损将对设备腐蚀起到较强的促进作用;在大陆架全浸区,水深增大,含氧量、水温和速度下降,物理因素减弱,细菌等微生物将起到抑制或增强化学腐蚀的作用;在深海区,矿物质盐溶解量下降,水流、温度均较低,以电化学和应力腐蚀为主,生物污损腐蚀起到了辅助作用[13]。以下将分别对不同区域电力设施生物污损及腐蚀现状进行举例分析。

1.1 沿海陆上电站海水系统生物污损及表面腐蚀

对于建设于沿海陆上的电力设施(核电站、海水抽水蓄能电站),输水管道表面贴附的藤壶等大型生物会使其有效内径下降, 冷却水流量降低,微生物分泌物则将加速管壁的腐蚀,严重时甚至影响机组的正常运行。

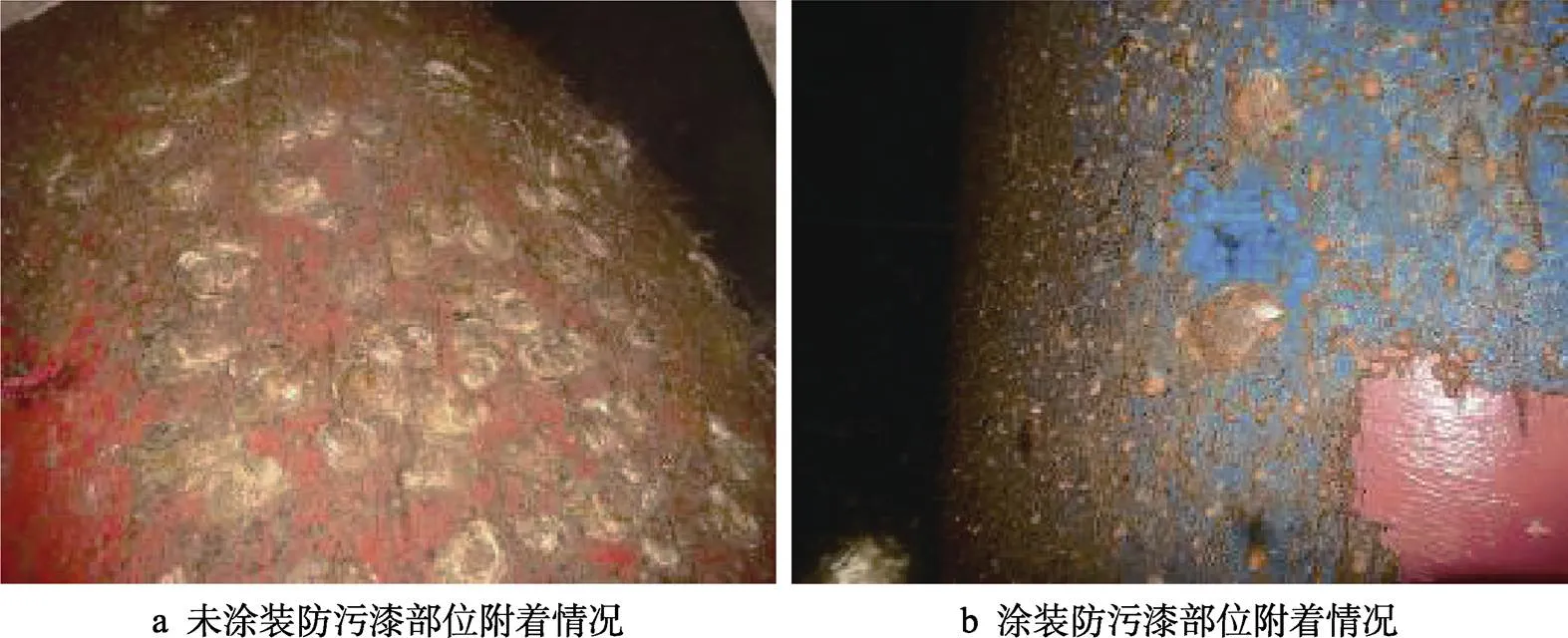

江峰等[14]报道了秦山核电重水堆机组海水系统的防污涂层技术方案,并比较了2017—2020年期间,未涂装防污涂层和有防污涂层的生物污损情况。如图1所示,未作防污涂层保护的厂用水(Raw Service Water,RSW)吸入管和旋转滤网表面附着生长了大量牡蛎、藤壶等大型生物。研究结果表明,如不加以控制,将对核电站海水系统运行效率造成影响。作者指出,通过涂刷附着力较好的含氧化亚铜防污漆,利用铜离子的毒性杀灭作用,可在数年内有效控制其表面生物污损状况。

图1 海水系统管壁生物附着形貌对比[14]

肖微等[15]分析了海水抽水蓄能电站电力设施金属材料腐蚀的特点。海水抽水蓄能电站中的水泵水轮机作为其核心装置,其金属结构件表面腐蚀较为严重,且伴随生物污损加剧腐蚀的情况。水泵水轮机内的高压/高速水流将使溶解氧更快地扩散到金属表面,从而加快其表层的腐蚀,甚至导致保护膜的剥落。诸如藤壶、牡蛎等海洋生物在水泵水轮机金属表面及破损处附着并产生缝隙,使水中的氧不易到达,从而与其他氧分子容易到达的位置形成浓度差电池,而缝隙附着处的金属表面作为阳极会被腐蚀。另一方面,微生物的腐蚀性代谢产物也将使水轮机内金属表面的腐蚀速度加快。

1.2 风电站、潮汐电站电力设施表面污损及腐蚀

对于建设在浅海滩涂区域呈干湿交替状态工作环境的电力设施(例如风电站、潮汐电站等),恶劣的高湿度、高盐工况条件会对其产生较强的化学腐蚀作用。另一方面,大型海洋生物(如海蛎子、藤壶)易附着于金属材料表面,其分泌物将造成腐蚀的加速,且叶片附着污垢物后将使机组的运行效率下降[16]。

张斌[17]报道了安装在广东省珠海市桂山海域的破损海上风电塔架的腐蚀情况。作者根据风电塔架不同的服役环境,分别在大气区、飞溅区、全浸区、海泥区等4个不同区域进行了取样分析,如图2所示。结果表明,在大气区,样品中间区域的涂层基本完好,但涂层表面存在明显的鼓泡和划痕;在飞溅区,仅在样品的中间区域残留有少量涂层,而面漆表面大部分脱落,或被贝壳等海洋生物所覆盖,涂层出现了明显的分层剥离等情况;在全浸区,样品的中间位置附着有大量的贝壳生物,红色面漆基本消失,局部出现了剥离现象;在海泥区,样品的表面涂层基本完好,表面仅有少量鼓泡、划痕。

曹广启等[18]报道了某海上风电站钢结构基座的表面腐蚀情况。某海上风电站表面涂覆有设计寿命为15年的油漆防污层,然而在飞溅区其表面在数年内就附着有大量海洋生物(如牡蛎),并发生了较为严重的生物腐蚀。作者分析,风电站的钢结构表面附着的海蛎子形成了外污层,虽然能够减少氧分子向碳钢层的扩散,但是外部污损层嗜氧菌的呼吸作用使得碳钢表面缺氧,促进了硫酸盐还原菌(SRB,Sulfate- Reducing Bacteria)的生长,从而加速了碳钢的厌氧腐蚀。

图2 海上风电塔架不同区域生物污损及腐蚀状况外观形貌[17]

由于潮汐发电机处于较恶劣的海水工况中,因此其海洋污损和腐蚀问题尤为突出。Chen等[19]总结报道了潮汐发电机失效的主要因素,表面海洋污损及腐蚀被认为是造成潮汐发电机效率降低乃至失效的五大主要原因之一。杨凡[20]报道了韩国贾洛林、浙江江厦两地潮汐电站的钢结构设施表面腐蚀的特点。作者指出,由于海水水位的变化,电站的机组过流面和钢闸门等设备将面临空气、海水、海水−空气交替等3种腐蚀介质工况,这使得两者将承受海盐颗粒沉积的影响,以及海水活性氯离子的侵入。另外,海水中微生物和动植物的附着将加速其表面的生物腐蚀,使得单一防腐蚀漆方法不足以长期有效地实现对潮汐电站电力设施结构的保护。张绍正等[21]报道了江厦潮汐电站水轮机过流部件的防护方法。作者指出,机组过流部件表面容易被海洋生物附着、生长,从而导致过流断面减小、生物分泌物腐蚀等一系列问题。该电站通过在过流部件表面涂刷配套漆(主要为高接触型氧化亚铜防污漆),取得了较好的效果,在2年运行时间内,被保护体表面仅有零星的藤壶等海洋生物单体附着。

1.3 海底管线电缆金属保护层表面腐蚀

海底管线、海底电缆建设于几十、数百米甚至更深的大陆架全浸区、深海区,相对于浅海区,在此区域内的大型海洋动植物数量更少,嗜氧、厌氧细菌等微生物的附着对设备材料的腐蚀作用更为显著[22-24]。微生物附着生长在金属表面并形成了特定的生物膜,该膜层将改变金属−溶液界面环境的物理化学特性,从而影响金属的腐蚀行为。由此可见,研究海缆所在区域的实际海底腐蚀环境、探索管线外层表面微生物的腐蚀机制,对于确保海缆的长期安全运行尤为重要。

海底电缆敷设于海水、海泥中,其最外层的铸铁套管、铠装铜芯电缆直接接触海水或海泥。由于海水或海泥均为高盐、细菌腐蚀等环境[24],使得海底电缆易被加速腐蚀而损坏,缩短了海缆的寿命。吴聪等[25]研究报道了琼州海峡500 kV海底电缆沿线的海底腐蚀环境情况,作者通过在北线站点广东徐闻到南线站点海南澄迈总长31 km范围内布设数据采样和分析站点,对海底沉积物进行了取样分析,获取了包括泥温、总有机碳(Total Organic Carbon,TOC)、硫酸还原菌在内的数十种环境腐蚀因子。结果表明,徐闻近岸海区0.5~1.0 m浅海滩涂区域具有温度高、有机物含量丰富、硫酸盐还原菌(SRB)含量较高等特点,需重点加强海缆铸铁套管和本体的污损腐蚀防护工作。卞培旺等[26]研究了大亚湾海区海底沉积物的腐蚀性环境参数,该区域沉积物中的Fe3+/Fe2+含量比值的平均值为0.38,处于还原性环境;该区域的海洋沉积物中SRB丰度处于一般水平,对金属的腐蚀速率具有一定加速作用。考虑到可能同时发生宏观电偶腐蚀和硫酸盐还原菌的腐蚀作用,作者建议适当将阳极块布设距离缩小,并采取强化防护措施,以应对强力电偶腐蚀。

李秋实[27]研究了深海管线钢表面细菌的腐蚀机理,提出了硫酸盐还原菌对X65钢在有氧中性溶液中腐蚀行为的影响机制。结果表明,SRB附着于金属试样表面,形成了生物膜,在一定程度上使得X65的腐蚀进程减缓。作者指出,材料的缓蚀率与SRB的生长过程相关:在对数期内迅速升高,在稳定期保持稳定,在衰亡期降低。王竹等[28]、胡家元等[29]研究了硫酸盐还原菌和铁氧化细菌(FEB)对海底电缆铠装铜丝的影响规律。作者发现,在模拟海水溶液条件下,在仅有SRB溶液中腐蚀过程的主要产物为Cu2O、CuS、Cu2Cl(OH)3;在仅有FEB的模拟海水溶液中,其腐蚀产物主要为Cu2O和Cu2Cl(OH)3;在同时加入2种细菌的模拟海水溶液中,其主要腐蚀产物为Cu2O和Cu2Cl(OH)3。腐蚀实验结果表明,单纯SRB或FEB都会使腐蚀程度加剧,但前者对铜材料腐蚀的影响比后者大,并且在同时存在SRB和FEB的情况下,其腐蚀速率相比只存在单一细菌时的腐蚀速率小;在细菌的模拟溶液中,升高温度将使均匀腐蚀加剧。

2 沿海电力设施海洋防污技术应用典型案例

针对沿海电力设施防生物污损的应用需求,人们开展了广泛的研究和试验,不断探索并开发出多种防海洋生物污损的治理方法。其中,涂装防生物污损是代表性措施之一。现有主流的防污涂料涂层主要分为两大类:一类是含有防污剂材料(化学或生物毒性物质)的防污涂料;另一类是无防污剂涂料。前者主要依靠有毒化学或生物防污剂缓慢释放进入海水,从而抑制海洋生物的附着和生长;后者具有低表面能光滑表面,虽然海洋生物可以在材料表面生长,但其低表面能特性使得海洋生物附着不牢,容易通过外部作用将其从涂层表面去除。

涂装防污措施具有环保性能好、毒性可连续缓慢渗出、耐海浪冲击性强等优点。该方式只能在一定时间内防止电力设施表面的海洋生物附着,在3~5年后需重新进行表面涂刷,对于潮汐电站等腐蚀工况恶劣的场合,还需要与其他防污措施结合,以加强防污、防腐蚀的效能。以下根据不同类型可再生能源电站的工作模式和特点,介绍现有应用于电力材料的涂装防污典型案例。

2.1 核电站、海水抽水蓄能电站海水系统防生物腐蚀案例

江峰等[14]报道了秦山核电站所处海域海水系统设施生物污损的主要来源,并且结合所采用的防污漆类型,介绍了秦山核电重水堆机组的RSW吸入管和旋转滤网所使用的防污漆种类和涂装防污应用情况(图3)。其中,RSW吸入管选用海虹老人牌环氧漆47188和同品牌防污漆78950涂层配套体系(2017—2020年),可防止海生物的附着。2019年的检修结果表明,RSW吸水管表面因海水冲刷造成了涂层表面的磨损,可见防污漆层多处鼓泡,但未发现海生物附着,防污效果较为显著。另一方面,通过在旋转滤网框架上人工涂装表面防污涂料,缓解了海生物的附着沉降,涂层配套系统底漆采用PPG高固态环氧漆Sigma Cover 850,链接漆为环氧漆Sigma Cover 555,面漆采用自抛光防污漆Sigma Ecofleet 290,2019—2020年的检查结果表明,旋转滤网框架上没有海生物附着,表面较为光洁。

图3 RSW吸入管和旋转滤网涂装防污应用效果[14]

熊伟平等[30]总结报道了日本冲绳海水抽水蓄能电站的涂装防污方案,作者指出,该电站的取排水口内张管、压力钢管弯曲部管、尾水进入门、尾水闸门等部件采用了碳素钢材料,在钢体涉水面上涂有高耐久性、性能强韧的含有玻璃鳞片的乙烯基酯树脂(Glass Flake Vinylester),用以隔绝海水,并防止海洋生物污损腐蚀。在5年运行周期的2次例行检查中,上述提到的碳素钢制部件中有部分含玻璃鳞片的乙烯基酯树脂涂装表面出现了膨胀、剥离等物理变化;由于采取了电气防腐蚀手段,因此并没有出现海洋生物的附着或表面腐蚀。

2.2 海上风场钢结构基础防腐层防污措施

曹广启等[18]报道了某海上风电场钢结构基座表面基础防腐层提前失效的应对解决方案。为了保障风力发电机组在恶劣腐蚀环境工况下长期稳定工作,该风电场的基础钢结构的防腐蚀性能按照15年的高标准进行了设计,然而实际运行远不到15年时,大量的钢结构基座表面的基础防腐层就出现大面积生物污损和腐蚀损害等现象。作者对此给出了针对性的解决方案,制作玻璃钢保护管,将其包裹在钢结构的基础外表,然后将低表面能防污漆涂刷于保护管外部,以防止海洋生物的附着,待防污漆提前失效后,将表面污损的玻璃钢保护管拆下运回工厂,在去除附着生物后再重新人工涂刷新的防护漆,并再次用于风力发电机钢结构的表面,以防止海洋生物表面的附着。该方案避免了现场人工涂刷防污漆时易受到环境影响的问题,从而有效保证了施工质量。

2.3 潮汐水电站防污防腐蚀案例

海洋生物污损问题会严重影响潮汐发电站的运行效率,因此必须采取必要的防护应对措施。Walker等[31]、Batten等[32]研究了潮汐发电机涡轮叶片表面不同生物污垢体的种类、数量对能量提取装置性能的影响。理论分析与实验结果表明,少量生物污垢便会显著影响发电机的工作效率,而且随着叶片转速的增加更为显著,较高的污垢水平导致叶片效率下降了约70%。为此,国外较早开展了潮汐电站电力设施表面海洋污损及腐蚀防护措施的研究,大多数已部署的大型潮流轮机都采用耐久性的防污涂料,并辅以人工清理方式,以遏制海洋生物污损。朱春英[33]报道了温岭江厦潮汐试验电站近年来新机组的防污技术方案。该电站6号新机组的过流面外壳采用不锈钢材料,其本身具有较强的耐腐蚀性,主要采用了防腐防污涂料与外加电流阴极保护系统双重保护的方案,在国内外在运行潮汐机组中属于首例。作者指出,仅仅利用防污漆的涂装方法不能长期有效地保护机组的过流面,需选用防腐防污涂料与外加电流阴极保护系统相结合的方案。该案例中,防护漆体系为涂刷较厚的氯化橡胶沥青防锈漆和长效防污漆,一方面可以将海水与过流面表面隔离,防止不锈钢腐蚀的产生;另一方面长效防污漆涂料逐渐将有毒化学物质释放出,以杀死表面附着的海生物。实际运行结果表明,2007年采用防污防腐蚀相结合的保护方案后电站顺利并网发电,直到作者2009年发表研究论文为止,机组的总体运行状况良好。

3 基于热喷涂方法的防污损技术研究进展

电力设施的涂装防污损技术有着重要的应用价值,但需要兼顾对海洋环境无毒(低毒)作用的问题,例如在海底电缆防污应用场合,回收海底电缆的成本有时会高于总的铺设成本,因此需要考虑其全服役周期防污材料的长效、无毒特性[34]。近年来,人们在无毒环保防污涂料、涂层方面开展了大量的研究工作[35]。总体基于2个方面的思路:一是采用物理方法,使防护涂层具有低表面能特性,使海洋生物不易在其表面附着[36-37];二是采用环境友好的生物防污剂,以替代金属毒素[38]。2种思路实现的海洋防污损涂层具备各自的优势。单一抗污损方式存在不足之处,通常低表面能有机材料的机械强度较低、耐磨损性较差,易受紫外光照老化[39],因此耐久性也较差;虽然生物毒素具有环保优势,但它容易快速释放到海水中,难以实现长效的防护作用。由此可见,采取复合方式构筑环境友好型涂层材料,能在提高其抗生物污损性能的同时,实现防护功效的长效性和耐久性。热喷涂方法具有工艺成本低、可选择材料范围广、便于进行现场操作等优势,适合于电力材料防污涂层的制备,是有希望将防生物污损新技术应用于实际电力设备防护方面的重要技术手段之一。按照技术思路的不同,近年来热喷涂复合涂层的研究思路主要分为以下4类。

1)对原有防护涂层进行表面修饰或改性,提高其抗污损性能。

2)构筑有机–无机复合涂层,同时实现低表面能和金属离子抗污损。

3)将天然防污剂复合于涂料、涂层中,使其在具有抗污损作用的同时还具有环保特性。

4)发展多元合金材料或层状结构,制备缓释能力优异的无机防污涂层。

以下将依次对这4类热喷涂复合涂层防污损材料的制备进行总结和分析。

3.1 表面修饰改性防污复合涂层

多数基于热喷涂法制备的海洋防腐蚀涂层材料不能有效地防止生物污损,而通过对热喷涂涂层表面进行后修饰改性等处理,则可有效提高其防污损性能。典型方法包括对热喷涂涂层表层进行物理/化学处理,使其具备多尺度微纳结构,或采用有机盐类改变其表面的亲疏水性或生物毒性,同时结合结构防污和化学防污的优势提高涂层的表面防污性能。以下将介绍近年来表面修饰改性的热喷涂防污复合涂层的重要研究进展。

贺小燕[40]研究了热喷涂Al样品表面结构和化学成分对微生物附着的协同影响机制,研究了对热喷涂Al表面进行织构化处理和季铵化反应样品的生物防污损性能。首先对热喷涂Al涂层进行简单沸水处理,可在其表面获得微纳结构,同时使其表面带有丰富的羟基,命名为Al−micro。进一步经过简单的聚乙烯亚胺(PEI)自组装和季铵(QPEI)化反应,分别获得织构化的聚乙烯亚胺修饰样品(Al−micro−PEI)和季铵盐修饰样品(Al−micro−QPEI)。结果表明,处理后的2种样品相较于无修饰样品减少了95%的三角褐指藻、98%的小球藻附着,其根本原因在于有机物的修饰使得热喷涂Al涂层表面的亲水性发生了改变。另一方面,Al−micro、Al−micro−PEI样品表面附着的微生物形貌保持原样,与之不同的是,Al−micro−QPEI上附着的三角褐指藻和小球藻细胞膜的表面出现了孔洞、卷曲,甚至坍塌现象。这是因为季铵阳离子与污损微生物细胞膜的蛋白质类、多糖类分子相结合,增加了细胞膜的通透性,可能导致细胞膜破裂和细胞内物质的泄漏,从而使微生物死亡,此独特性质抑制了污损微生物在涂层表面的附着。

He等[41]研究了构筑多层微图纹的表面热喷涂铝涂层并经修饰后的防生物污损性。作者在铝涂层沉积过程中,采用钢网作为屏蔽板,实现了涂层的微结构,而后将用于密封和连接的有机硅弹性体层进一步刷涂在微图纹涂层上。另外,还利用两性离子分子通过DOPA键进行了表面修饰。抗生物污损实验结果表明,表面改性涂层两性离子分子的修饰能有效地抑制条件膜的生成,从而抵抗圆柱形荚膜菌的定植;涂层的微图纹显著影响了海洋硅藻的定殖行为。双重效果使得改性后的热喷涂铝涂层具备较强的抗污防腐蚀性能。

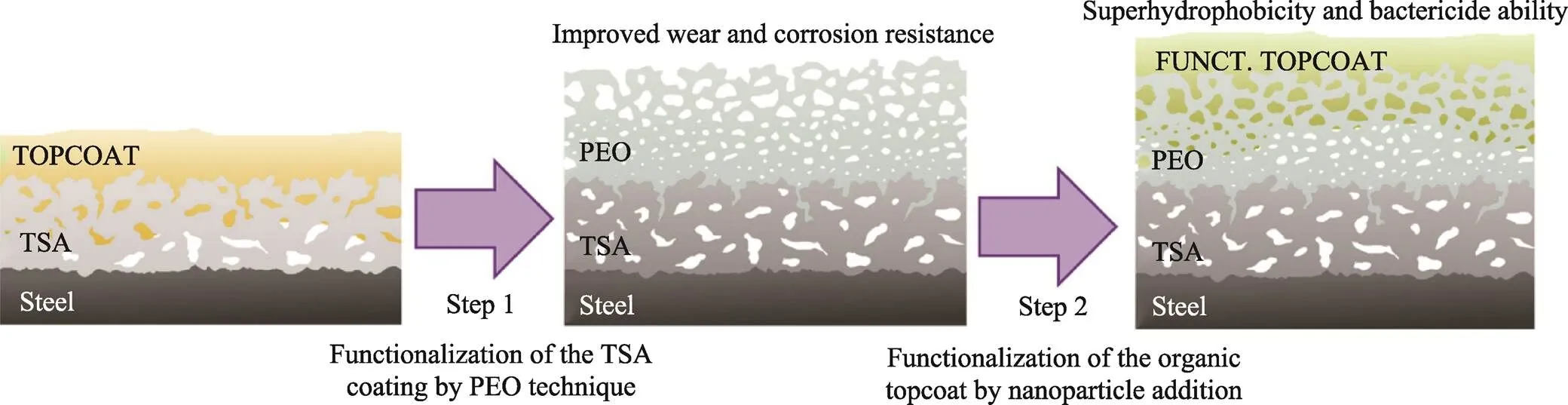

López−Ortega等[42]通过在涂料中添加SiO2纳米颗粒和杀菌剂,使涂料具有超疏水和抗菌性能,进而将复合涂料涂于热涂覆喷涂铝涂层上,获得了复合防污涂层材料(图4),提高了其防污、防腐蚀性能。对3种杀菌剂进行了评价,并选择了最有前途的一种杀菌剂。作者进行了润湿性测试、细菌活性评估、生态毒性测试、水生海洋环境中的黏附测量等,以评估涂料在腐蚀性大气中使用时的防腐能力。该涂料中SiO2的质量分数为25%,Cu2O的质量分数为1.5%,表现出较优的超疏水性。

图4 基于热喷涂铝的超疏水−抗菌复合防污涂层制备流程[42]

3.2 有机–无机复合超疏水防污涂层

结合有机材料低表面能特性与无机金属材料(如铜纳米颗粒)的抗菌杀菌毒性,制备了热喷涂防污涂层。前者的低表面能特性能使得涂层不易被微生物黏附,而后者在有机涂层的包裹下可缓慢释放出低毒铜离子,以杀灭藻类等微生物,从而提高了其防污损长效性。在此基础上,研究人员提出了实现具备良好防污性能无机/有机复合涂料的新技术路线。

铜涂层在防生物污损中的作用显著,但表层的铜离子在释放结束后,就不能继续防止生物污损,此问题的解决方案之一是构筑以低毒的铜材料为防污剂主体的有机−无机复合涂层。Vucko等[43]研究了采用冷喷涂方法制备的嵌有铜颗粒的聚氨酯的防生物污损特性,结果表明,高的铜颗粒含量可获得更好的生物防污性能,不同密度聚氨酯的服役期不同,低密度聚氨酯的服役期只有42 d,而高密度聚氨酯的服役期则可达210 d。Vucko等[44]利用冷喷涂方法将铜、锌颗粒嵌入聚合物材料中,制备了具有密度梯度的涂层材料,研究了不同密度梯度控制铜离子、锌离子的释放速率规律,达到了延长防生物污损服役时间的目的。Liu等[45]利用悬浮火焰喷射法制备了聚酰亚胺−铜复合防污板,喷涂制备得到了内部为分散型胶囊微结构的聚酰亚胺板,它具有内孔和顶部表面小孔的中空结构。在沉积过程中,将200~1 000 nm的铜粒子包裹在板内,以限制铜的释放,获得了持续的防污性能。经24 h的涂层防污测试,结果表明,铜掺杂板有效地阻止了大肠杆菌的附着,它兼具释放−杀灭和接触−杀灭机制的双重功能结构。Liu等[46]采用液体火焰喷涂法,利用聚酰亚胺前驱体和铜颗粒混合物制备了防污涂层,该涂层在人工海水中具有良好的耐腐蚀性,涂层能有效抵抗大肠杆菌和芽孢杆菌在其表面的定植,具有显著的防污性能。Jia等[47]通过化学镀方法制备了铜(Cu)−高密度聚乙烯(HDPE)核壳颗粒,并以之为填料采用火焰喷涂沉积法制备了防污损涂层,获得了周围单个HDPE颗粒厚度为1 μm的铜壳。如图5 所示,耐污损实验结果表明,在含铜涂层表面,芽孢杆菌的附着能力明显受到抑制,证明该涂层具有良好的防污性能。其中,低剂量铜离子的连续释放使涂层具有长期的防污能力。

图5 不同涂层在含芽孢杆菌培养液中培养72 h后表面形貌比较及铜离子释放速率的变化规律[47]

除了利用有机聚合物作为铜颗粒的包裹层,实现低表面能和铜离子缓释的双重效果,以提高长效防污性能以外,还可以采用有机聚合物层作为不同材质金属间的隔离层,同时提高复合涂层的耐腐蚀和耐污损性能。Wang等[48-49]采用芯丝电弧喷涂法研制了铝−聚甲基丙烯酸甲酯−铜复合涂层,利用细菌对涂料的防污性能进行了评价,并对涂层微观结构和防污机理进行了研究和讨论。结果表明,复合涂层具有较好的防污性能,其中可能存在2种防污机理:一方面,Al组分的腐蚀使铜纳米粒子被释放到海水中,从而转化为铜离子,杀死了细菌;另一方面,Cu−Al原电反应加速了Al的氧化,形成了针状腐蚀产物,刺穿了细胞膜,并杀死细菌。评价了PMMA对涂层电化学性能的影响,结果表明,PMMA组分的密封性能提高了Al−PMMA−Cu涂层的耐蚀性。

3.3 基于天然产物防污剂的复合防污涂层

将诸如生物毒性酶、天然代谢产物、植物毒素等具有微生物毒性且可降解的天然产物防污剂(Natural Product Antifoulants,NPA)与热喷涂材料组合,可以获得具有抗污损力且同时具有无毒环保优点的防污涂层。需要解决防污涂层中NPA容易发生快速泄漏、涂层表面形貌不易实现等实际应用中的重要问题。

Liu等[50]研究开发了用于海洋防污的火焰喷涂高密度聚乙烯(HDPE)−辣椒素复合涂层,辣椒素粉通过聚合物基体固定,并均匀分布于涂层,通过检测大肠杆菌、芽孢杆菌和三角褐指藻的存活和定殖行为来评价膜的防污性能。抗污试验结果表明,HDPE−辣椒素复合涂层对革兰氏阴性大肠杆菌和革兰氏阳性海洋芽孢杆菌均具有良好的抗菌性能。Lu等[51]研究了具有定向纳米形貌和不泄漏辣椒素的柔性疏水防污涂料。如图6所示,通过将辣椒素与CoFe2O4/明胶磁性纳米颗粒结合,并与聚二甲基硅氧烷(PDMS)基嵌段共聚物混合,采用喷涂方法制备得到了抗污损薄膜,它显著减少了舟形藻的沉降速率。通过与CoFe2O4/明胶纳米微球的化学键抑制了辣椒素的泄漏,实现了长效缓释防污。相关报道都获得了具有缓释效果的热喷涂复合涂层,对细菌和藻类均具有良好的防污性能,为其在海洋环境中作为环保型防污层的应用提供了新的指导思路。

3.4 基于缓释方法的无机防污损涂层

含铜有机涂层在防止生物污损和腐蚀领域有着广泛的应用[52],在含铜热喷涂无机涂层研究领域,调控铜离子的释放率仍存在较大的困难。为此人们基于热喷涂方法开展了含铜无机缓释涂层的研究。

图6 舟形藻在不同衬底表面的光学图像和沉降密度[52]

Fang等[53]报道了利用电弧喷涂制备具有防腐和防污性能的新型铝铜涂层。铜颗粒被分散在涂层中,在沉积过程中Cu颗粒与Al基体相互作用,产生了部分Al2Cu。与Al2Cu的化学反应为涂层提供了一种锚定效应,防止Cu颗粒快速释放到水环境中。检测了大肠杆菌、芽孢杆菌和典型海藻的沉降和定殖行为,并对涂层进行了防污试验,结果表明,涂层具有良好的防污性能。涂层的防污性能主要来自于铜离子的连续释放。

Tian等[54]采用机械混合Cu/Ti粉末等离子喷涂的方法,研制了一种微米级Cu/Ti交替层状结构的Cu−Ti复合防污涂层。该涂层可通过Cu层板在水溶液中的电溶解控制Cu离子的释放。结果表明,Cu−Ti涂层对细菌的防污效果较显著,附着率接近100%。Cu−Ti涂层内原位形成了Cu/Ti微原电池,Cu层合板的连续溶解导致Ti层合板的近表面形成了微通道,有助于控制Cu离子的缓慢释放和自抛光防污损。结果表明,Cu−Ti涂层具有比常规有机防污涂层高200%的环保防污性能,防污寿命也比常规有机防污涂层高200%。Tian等[55]研究了防污性能随Cu负载量增加的变化规律,结果表明,铜离子的释放速率和防污时间随着Cu负载量的增加而增大。随着Cu的负载量从8.1%增至19.2%,Cu−Ti涂层对细菌的防污效果也不断增加。当Cu的负载量超过19.2%时,防污效果接近100%。不同Cu负载量的电化学测试结果表明,相较于单个电池的溶出速率,微原电池数量对铜总溶出率的影响更为显著,后者将决定Cu离子的释放速率和自抛光效果。

4 结语

生物污损是造成沿海电力设施腐蚀加速的重要原因之一,如何有效控制其表面生物污损问题、延长电力设施服役时间对于保障我国能源安全有着重要意义。文中对沿海电力设施的生物腐蚀现象、涂装防生物污损腐蚀方法(包括具体案例)、热喷涂复合防污涂层制备及应用研究进展进行了综述。

1)建设在浅海滩涂的风电站、潮汐电站、海水抽水蓄能电站长期处于干湿交替、海盐腐蚀等工况条件下,容易发生较严重的生物污损和腐蚀,通常需要将涂装防污技术配合其他措施共同作用,以达到理想的防污效果。

2)核电站海水系统、海底电缆等电力设施所处的环境条件相对较为稳定,采用涂装防污措施通常可以达到理想的效果。

3)在报道的实际案例中,单独采用涂层防污措施,或与其他防腐蚀方法并用,都可以实现良好的防腐蚀性能。

未来,电力设施的防生物污损与腐蚀需制备无毒(低毒)、环保、长效的复合防污涂层。文中按4种不同的技术思路,对热喷涂制备无毒(低毒)复合型防污涂层的研究进展进行了综述。

1)热喷涂制备防污涂层技术具有可现场作业、材质成分选取灵活、成本低等优势,是未来有希望将新型复合防污涂层应用于实际场合的技术方法之一。

2)通过对原有防护涂层进行表面修饰或改性,可提高其抗污损性能。通过构筑有机−无机复合涂层,可同时实现低表面能和金属离子抗污损。通过将天然防污剂复合到涂料、涂层中,可使其具有抗污损性,且具有环保特性。发展多元合金材料或层状结构可制备缓释能力优异的防污涂层。

基于这些技术趋势的新型热喷涂涂层研究工作,有望为未来发展新型电力设施防海洋污损与腐蚀的防护方法起到一定指引作用。

[1] JI Xiang, LI Guo, WANG Zhao-hua. Impact of Emission Regulation Policies on Chinese Power Firms' Reusable Environmental Investments and Sustainable Operations [J]. Energy Policy, 2017, 108: 163-177.

[2] 王耀东, 张邦玲, 盛戈皞, 等. CIM-Based Description Model for State of Wind Power Plant Oriented Wind Storage Combined Generation System[J]. 广东电力, 2017, 30(3): 21-26.

WANG Yao-dong, ZHANG Bang-ling, SHENG Ge-hao, et al. CIM-Based Description Model for State of Wind Power Plant Oriented Wind Storage Combined Generation System[J]. Guangdong Electric Power, 2017, 30(3): 21-26.

[3] 赵鹏雷, 张意玫, 姜伟. 碳中和背景下风力发电建设项目环境影响评价研究[J]. 环境保护与循环经济, 2021, 41(5): 108-110.

ZHAO Peng-lei, ZHANG Yi-mei, JIANG Wei. Study on Environmental Impact Assessment of Wind Power Construction Project under Carbon Neutralization Background[J]. Environmental Protection and Circular Economy, 2021, 41(5): 108-110.

[4] KRONE R, GUTOW L, JOSCHKO T J, et al. Epifauna Dynamics at an Offshore Foundation-Implications of Future Wind Power Farming in the North Sea[J]. Marine Environmental Research, 2013, 85: 1-12.

[5] XU Meng-zhen, DARRIGRAN G, WANG Zhao-yin, et al. Experimental Study on Control of Limnoperna Fortunei Biofouling in Water Transfer Tunnels[J]. Journal of Hydro-Environment Research, 2015, 9(2): 248-258.

[6] CHAMP M A. A Review of Organotin Regulatory Strategies, Pending Actions, Related Costs and Benefits[J]. Science of the Total Environment, 2000, 258(1/2): 21-71.

[7] ABBOTT A, ABEL P D, ARNOLD D W, et al. Cost- Benefit Analysis of the Use of TBT: The Case for a Treatment Approach[J]. Science of the Total Environment, 2000, 258(1/2): 5-19.

[8] SANDBERG J, ODNEVALL WALLINDER I, LEYGRAF C, et al. Release and Chemical Speciation of Copper from Anti-Fouling Paints with Different Active Copper Compounds in Artificial Seawater[J]. Materials and Corrosion, 2007, 58(3): 165-172.

[9] EVANS S M, BIRCHENOUGH A C, BRANCATO M S. The TBT Ban: Out of the Frying Pan into the Fire?[J]. Marine Pollution Bulletin, 2000, 40(3): 204-211.

[10] VENKATESAN R, MURTHY P S. Macrofouling Control in Power Plants[M]. Berlin: Springer, 2008: 265-291.

[11] WANT A, BELL M C, HARRIS R E, et al. Sea-Trial Verification of a Novel System for Monitoring Biofouling and Testing Anti-Fouling Coatings in Highly Energetic Environments Targeted by the Marine Renewable Energy Industry[J]. Biofouling, 2021, 37(4): 433-451.

[12] MSUT I J, FRINA J W. Effects of Marine Growth and Hydrodynamic Loading on Offshore Structures[J]. J Mek, 1996, 1(1): 77-96.

[13] 郑天甫, 徐进. 海上风电设备防腐设计研究[J]. 科技展望, 2016, 26(13): 117-118.

ZHENG Tian-fu, XU Jin. Research on Anticorrosion Design of Offshore Wind Power Equipment[J]. Science and Technology, 2016, 26(13): 117-118.

[14] 江锋, 赵卫东, 刘洪群. 秦山核电海水系统防污漆的应用[J]. 全面腐蚀控制, 2021, 35(3): 57-60.

JIANG Feng, ZHAO Wei-dong, LIU Hong-qun. Application of Antifouling Paint in Sea Water System of Qinshan Nuclear Power Plant[J]. Total Corrosion Control, 2021, 35(3): 57-60.

[15] 肖微, 柴建峰. 海水抽水蓄能电站水泵水轮机金属材料腐蚀问题现状研究[J]. 水电与抽水蓄能, 2017, 3(5): 32-35.

XIAO Wei, CHAI Jian-feng. Corrosion of Metallic Materials of Pump-Turbine for Seat Water Pumped Storage Station[J]. Hydropower and Pumped Storage, 2017, 3(5): 32-35.

[16] SONG S, DEMIREL Y K, ATLAR M, et al. Prediction of the Fouling Penalty on the Tidal Turbine Performance and Development of Its Mitigation Measures[J]. Applied Energy, 2020, 276: 115498.

[17] 张斌. 海上风电塔架涂层老化问题分析[J]. 广东科技, 2020, 29(5): 66-69.

ZHANG Bin. Analysis of Coating Aging of Offshore Wind Power Tower[J]. Guangdong Science & Technology, 2020, 29(5): 66-69.

[18] 曹广启, 刘禹洋. 海上风电钢结构基础防腐层提前失效的应对措施[J]. 风能, 2014(7): 80-82.

CAO Guang-qi, LIU Yu-yang. Countermeasures for Early Failure of Anticorrosion Coating of Offshore Steel Structure Foundation[J]. Wind Energy, 2014(7): 80-82.

[19] CHEN Long, LAM W H. A Review of Survivability and Remedial Actions of Tidal Current Turbines[J]. Renewable and Sustainable Energy Reviews, 2015, 43: 891-900.

[20] 杨凡. 韩国潮汐电站钢闸门防腐蚀方案研究[J]. 西北水电, 2009(5): 67-70.

YANG Fan. Research on Corrosion Control Option for Steel Gate of Garolim Tidal Project in South Korea[J]. Northwest Hydropower, 2009(5): 67-70.

[21] 张绍正, 刘霞. 潮汐电站水轮机过流部件的腐蚀及防护[J]. 能源研究与利用, 2010(4): 23-25.

ZHANG Shao-zheng, LIU Xia. Corrosion and Protection of Turbine Flow Passage Components in Tidal Power Station[J]. Energy Research & Utilization, 2010(4): 23- 25.

[22] JAVAHERDASHTI R. Microbiologically Influenced Corrosion: An Engineering Insight[M]. Cham: Springer International Publishing, 2017: 29-66.

[23] DAN PH D, DAN PH D, MERLIN PH D, et al. The Effect of Microstructure on Microbiologically Influenced Corrosion[J]. JOM, 1993, 45(9): 22-30.

[24] 杨慧, 薛小平, 傅增祥, 等. 海洋环境中微生物腐蚀及其防护研究进展[J]. 化学与生物工程, 2010, 27(1): 1-5.

YANG Hui, XUE Xiao-ping, FU Zeng-xiang, et al. Research Advances on Microbiologically Influenced Corrosion and Its Prevention Measures in Marine Environment[J]. Chemistry & Bioengineering, 2010, 27(1): 1-5.

[25] 吴聪, 颜才升, 郭强, 等. 琼州海峡500 kV海底电缆海底腐蚀环境研究[J]. 中国设备工程, 2017(8): 133-135.

WU Cong, YAN Cai-sheng, GUO Qiang, et al. Study on Submarine Corrosion Environment of 500 kV Submarine Cable in Qiongzhou Strait[J]. China Plant Engineering, 2017(8): 133-135.

[26] 卞培旺, 曾珍, 张叶春, 等. 大亚湾海区沉积物腐蚀性环境参数的探讨[J]. 广东海洋大学学报, 2018, 38(5): 21-26.

BIAN Pei-wang, ZENG Zhen, ZHANG Ye-chun, et al. Discussion on Corrosive Environmental Parameters of Sediment in Daya Bay[J]. Journal of Guangdong Ocean University, 2018, 38(5): 21-26.

[27] 李秋实. 模拟深海环境下X65管线钢的腐蚀行为与机制研究[D]. 天津: 天津大学, 2018: 73-93.

LI Qiu-shi. Corrosion Behavior and Mechanism of X65 Steel in Simulated Deep-Sea Environment[D]. Tianjin: Tianjin University, 2018: 73-93.

[28] 王竹, 祝郦伟, 张娣, 等. 细菌对海底电缆铜铠装层腐蚀行为的影响[J]. 材料保护, 2019, 52(9): 100-105.

WANG Zhu, ZHU Li-wei, ZHANG Di, et al. Influences of Bacterium on the Corrosion Behaviors of Submarine Cable with Armored Copper Clad Layer in Seawater/Sea Mud[J]. Materials Protection, 2019, 52(9): 100-105.

[29] 胡家元, 钱洲亥, 张娣, 等. 海底电缆铜铠装层在舟山海水模拟溶液中的腐蚀行为[J]. 腐蚀与防护, 2020, 41(5): 16-21.

HU Jia-yuan, QIAN Zhou-hai, ZHANG Di, et al. Corrosion Behavior of Submarine Cable Copper Clad Layer in Seawater Simulation Solution in Zhoushan[J]. Corrosion & Protection, 2020, 41(5): 16-21.

[30] 熊伟平, 郑觉平, 吴金水. 冲绳海水抽水蓄能电站概况、技术特点及借鉴[J]. 水电与抽水蓄能, 2018, 4(6): 56-66.

XIONG Wei-ping, ZHENG Jue-ping, WU Jin-shui. General Situation and Technical Analysis of Okinawa Seawater Pumped-Storage Power Station[J]. Hydropower and Pumped Storage, 2018, 4(6): 56-66.

[31] WALKER J M, FLACK K A, LYST E E, et al. Experimental and Numerical Studies of Blade Roughness and Fouling on Marine Current Turbine Performance[J]. Renewable Energy, 2014, 66: 257-267.

[32] BATTEN W M J, BAHAJ A S, MOLLAND A F, et al. The Prediction of the Hydrodynamic Performance of Marine Current Turbines[J]. Renewable Energy, 2008, 33(5): 1085-1096.

[33] 朱春英. 新型潮汐机组防腐防污新技术的研究和应用探讨[J]. 大电机技术, 2009(3): 54-56.

ZHU Chun-ying. Research and Application of the New Technology of Anti-Corrosion and Anti-Fouling for the New Style Tidal Unit[J]. Large Electric Machine and Hydraulic Turbine, 2009(3): 54-56.

[34] 周则威, 单潜瑜, 杨帆, 等. 海底电缆全寿命周期的环保考虑[J]. 电线电缆, 2020(3): 13-17.

ZHOU Ze-wei, SHAN Qian-yu, YANG Fan, et al. Environmental Considerations for the Life Cycle of Subsea Cables[J]. Wire & Cable, 2020(3): 13-17.

[35] CALLOW J A, CALLOW M E. Trends in the Development of Environmentally Friendly Fouling-Resistant Marine Coatings[J]. Nature Communications, 2011, 2: 244.

[36] 骆胜哲. 氟硅低表面能涂层的制备及其抗生物粘附与自清洁性能的研究[D]. 杭州: 浙江大学, 2016: 41-49.

LUO Sheng-zhe. Synthesis of Fluorosilicone Coating with Low Surface Energy and Research about Its Anti- Bioadhesion and Self Cleaning Properties[D]. Hangzhou: Zhejiang University, 2016: 41-49.

[37] 夏杰, 刘斌, 杨明坤. 海洋船舶有机硅低表面能防污涂料的研究进展[J]. 材料导报, 2018, 32(S2): 326-328.

XIA Jie, LIU Bin, YANG Ming-kun. Research Progress of Organosilicon Low Surface Energy Antifouling Coatings for Marine Vessels[J]. Materials Review, 2018, 32(S2): 326-328.

[38] KUZNETSOVA A, DOMINGUES P M, SILVA T, et al. Antimicrobial Activity of 2-Mercaptobenzothiazole Released from Environmentally Friendly Nanostructured Layered Double Hydroxides[J]. Journal of Applied Microbiology, 2017, 122(5): 1207-1218.

[39] LIU Hui, CHEN Si-yu, GUO Jia-ying, et al. Effective Natural Antifouling Compounds from the Plantand Testing[J]. International Biodeterioration & Biodegradation, 2018, 127: 170-177.

[40] 贺小燕. 海洋生物污损条件膜和生物膜的形成及调控机制研究[D]. 宁波: 中国科学院大学(中国科学院宁波材料技术与工程研究所), 2017: 103-120.

HE Xiao-yan. Formation and Regulation Mechanisms of Conditioning Layer and Biofilm during Marine Biofouling[D]. Ningbo: Ningbo Institute of Material Technology, Chinese Academy of Sciences, 2017: 103-120.

[41] HE Xiao-yan, LIU Yi, GONG Yong-feng, et al. Autoclaving- Induced In-Situ Grown Alumina on Arc-Sprayed Aluminum Coatings: Multiscaled Topography Facilitates Antifouling Performances[J]. Surface and Coatings Technology, 2017, 309: 295-300.

[42] LÓPEZ-ORTEGA A, AREITIOAURTENA O, ALVES S, et al. Development of a Superhydrophobic and Bactericide Organic Topcoat to be Applied on Thermally Sprayed Aluminum Coatings in Offshore Submerged Components[J]. Progress in Organic Coatings, 2019, 137(C): 105376.

[43] VUCKO M J, KING P C, POOLE A J, et al. Cold Spray Metal Embedment: An Innovative Antifouling Technology[J]. Biofouling, 2012, 28(3): 239-248.

[44] VUCKO M J, KING P C, POOLE A J, et al. Assessing the Antifouling Properties of Cold-Spray Metal Embedment Using Loading Density Gradients of Metal Particles[J]. Biofouling, 2014, 30(6): 651-666.

[45] LIU Yi, SUO Xin-kun, WANG Zhe, et al. Developing Polyimide-Copper Antifouling Coatings with Capsule Structures for Sustainable Release of Copper[J]. Materials & Design, 2017, 130: 285-293.

[46] LIU Yi, XU Xiao-min, SUO Xin-kun, et al. Suspension Flame Spray Construction of Polyimide-Copper Layers for Marine Antifouling Applications[J]. Journal of Thermal Spray Technology, 2018, 27(1): 98-105.

[47] JIA Zheng-mei, LIU Yi, WANG Ying-ying, et al. Flame Spray Fabrication of Polyethylene-Cu Composite Coatings with Enwrapped Structures: A New Route for Constructing Antifouling Layers[J]. Surface and Coatings Technology, 2017, 309: 872-879.

[48] WANG Xin, LIU Yi, GONG Yong-feng, et al. Liquid Flame Spray Fabrication of Polyimide-Copper Coatings for Antifouling Applications[J]. Materials Letters, 2017, 190: 217-220.

[49] WANG Xiao-xia, WANG Xin, HUANG Qun, et al. Dual Antifouling Mechanisms Induced by Cupric Ions and Needle-Like Alumina in Arc-Sprayed Composite Coatings[J]. Journal of Thermal Spray Technology, 2020, 29(7): 1784-1791.

[50] LIU Yi, SHAO Xiao-qi, HUANG Jing, et al. Flame Sprayed Environmentally Friendly High Density Polyethylene (HDPE)-Capsaicin Composite Coatings for Marine Antifouling Applications[J]. Materials Letters, 2019, 238: 46-50.

[51] LU Zhi-wei, CHEN Zhuo, GUO Yi, et al. Flexible Hydrophobic Antifouling Coating with Oriented Nanotopography and Nonleaking Capsaicin[J]. ACS Applied Materials & Interfaces, 2018, 10(11): 9718-9726.

[52] MOVAHEDI A, ZHANG Jing-dong, KANN N, et al. Copper-Coordinating Polymers for Marine Anti-Fouling Coatings: A Physicochemical and Electrochemical Study of Ternary System of Copper, PMMA and Poly(TBTA)[J]. Progress in Organic Coatings, 2016, 97: 216-221.

[53] FANG Li-jia, HUANG Jing, LIU Yi, et al. Cored-Wire Arc Spray Fabrication of Novel Aluminium-Copper Coatings for Anti-Corrosion/Fouling Hybrid Performances[J]. Surface and Coatings Technology, 2019, 357: 794-801.

[54] TIAN Jia-jia, XU Kang-wei, HU Jun-hua, et al. Durable Self-Polishing Antifouling Cu-Ti Coating by a Micron- Scale Cu/Ti Laminated Microstructure Design[J]. Journal of Materials Science & Technology, 2021, 79: 62-74.

[55] TIAN Jia-jia, WANG Kai, XU Kang-wei, et al. Effect of Coating Composition on the Micro-Galvanic Dissolution Behavior and Antifouling Performance of Plasma- Sprayed Laminated-Structured CuTi Composite Coating [J]. Surface and Coatings Technology, 2021, 410: 126963.

Research Progress on Biological Fouling and Corrosion and Thermal Spraying Surface Protection of Power Facilities

1,1,1,1,1,1,2,2,2

(1. Liuzhou Bureau, EHV Transmission Company, China Southern Power Grid Co., Ltd., Guangxi Liuzhou 545006, China; 2. Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Zhejiang Ningbo 315201, China)

Marine organisms are inclined to attach and grow on the surface of coastal power facilities, and their metabolic process and products lead to accelerated corrosion of metal surfaces and aging damage of power facilities, resulting in potential harm and economic loss. Therefore, anti-fouling coating techniques that can reduce and inhibit biological fouling on the surface of power facilities are of crucial research and application value. The preparation of anti-fouling coating by thermal spraying is one of the important methods to prevent biological fouling and corrosion and also an important direction to apply research work to practice in the future. Up to now, the research progress of biological corrosion status of power facilities and equipment and thermal spraying surface protection has not been reported. The current situation of biological fouling corrosion and the research progress of thermal spraying anti-fouling measures of power facilities and equipment were summarized in order to give a timely and comprehensive review. Firstly, the present situation of biological fouling and corrosion characteristics on power equipment in different coastal regions was introduced, typical application cases of anti-fouling coatings for different power facilities in recent years were cited, and then the research progress of the thermal spraying composite anti-fouling coating for nearly 10 years was exclusively reviewed according to different technical characteristics and developing trends. Additionally, the application prospect in coastal power facility protection was also analyzed, so as to provide important guidance for future research in the related fields.

power equipment; biological corrosion; thermal spraying; surface protection measure

TQ630

A

1001-3660(2022)10-0155-12

10.16490/j.cnki.issn.1001-3660.2022.10.015

2021–08–30;

2021–10–28

2021-08-30;

2021-10-28

中国南方电网有限责任公司超高压输电公司科技项目(CGYKJXM20180208)

Foundation of China Southern Power Grid Co., Ltd. Liuzhou Bureau of EHV Transmission Company (CGYKJXM20180208)

宁淼福(1981—),男,硕士,高级工程师,主要研究方向为高压输电线路运维、电网材料应用、腐蚀控制技术。

NING Miao-fu (1981-), Male, Master, Senior engineer, Research focus: high voltage transmission line operation and maintenance, grid material application, corrosion control technology.

刘奕(1985—),女,博士,副研究员,主要研究方向为海洋防生物污损涂层制备及防护机理。

LIU Yi (1985-), Female, Doctor, Associate research fellow, Research focus: preparation and protection mechanism of marine biological fouling coating.

宁淼福, 孙阔腾, 蔡玮辰, 等.电力设施生物污损腐蚀与热喷涂表面防护研究进展[J]. 表面技术, 2022, 51(10): 155-166.

NING Miao-fu, SUN Kuo-teng, CAI Wei-chen, et al. Research Progress on Biological Fouling and Corrosion and Thermal Spraying Surface Protection of Power Facilities[J]. Surface Technology, 2022, 51(10): 155-166.

责任编辑:彭颋