钛合金空蚀损伤及防护的研究进展

2022-11-08雷晨庆袁烁林乃明吴玉程伏利马冠水

雷晨庆,袁烁,林乃明,吴玉程,伏利,马冠水

钛合金空蚀损伤及防护的研究进展

雷晨庆1,袁烁1,林乃明1,吴玉程1,2,伏利3,马冠水4

(1.太原理工大学 材料科学与工程学院,太原 030024;2.合肥工业大学 有色金属与加工技术国家地方联合工程研究中心,合肥 230009;3.水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;4.中国科学院宁波材料技术与工程研究所 中科院海洋新材料与应用技术重点实验室/浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)

钛合金具有密度小、比强度高、耐蚀性好等优势,被广泛应用于诸多工程领域。由于钛合金存在表面硬度低、耐磨性差等缺点,导致其在过流部件中容易发生空蚀损伤,会降低钛合金构件的使用寿命,因此针对钛合金空蚀损伤行为及其防护措施的研究显得极为重要。概述了空蚀现象的作用机理和理论模型,详细介绍了材料自身的力学性能、表面状态、介质类型和溶液温度等对钛合金空蚀行为的影响,着重讨论了针对钛合金空蚀损伤的多种应对措施,如热处理、激光纹理加工、激光气体氮化、化学热处理、离子注入、添加缓蚀剂等技术,总结了相应方法提高钛合金抗空蚀性能的具体原因。其中,热处理技术通过改变钛合金自身的显微组织来提高其抗空蚀性能;激光气体氮化工艺可在钛合金表面形成硬质TiN相,以抵御空泡溃灭时的冲击;化学热处理技术在钛合金表面生成了致密的陶瓷层+固溶扩散层,缓解了空泡的溃灭能,延长了空蚀的孕育期;离子注入技术依靠注入离子在钛合金材料表面产生固溶强化、位错增值强化等效果,降低其空蚀损伤。最后对钛合金空蚀及防护研究的发展方向提出了展望。

钛合金;空蚀;冲击波;微射流;影响因素;损伤防护

钛合金具有密度低、比强度高、比刚度高、韧性好、耐低温、耐蚀性好、耐热性强等优势,在航空航天、船舶航海、化工、石油、冶金、电力、建筑等各大领域都得到了广泛应用[1-3]。尤其是钛合金在海水中耐氯离子腐蚀,使得该材料在海洋工程领域具有极大的应用前景。钛合金存在硬度低、耐磨性能差等缺点,在用作船舶螺旋桨叶片、水轮机叶片、涡轮机、尾水管、泵、阀等过流部件时,由于流体中存在压强变化区,故极易造成构件的空蚀现象[4-6]。当空化气泡在固体边界附近坍塌时,会使固体材料表面发生剥落,致使设备性能降低,服役寿命缩短,甚至导致钛合金构件的失效。由此可见,研究钛合金的空蚀损伤行为及防护措施对其构件在多个领域中的应用极为重要。国内外十分重视对于金属材料空蚀行为的研究,相应的防护措施也越来越完善[7-8]。文中综述了空蚀的成因、作用机理和理论模型,分析了钛合金空蚀行为的影响因素,介绍了钛合金空蚀失效的防护措施,旨在为钛合金构件在海洋工程、水利机械等领域的应用提供参考。

1 空蚀机理和理论模型

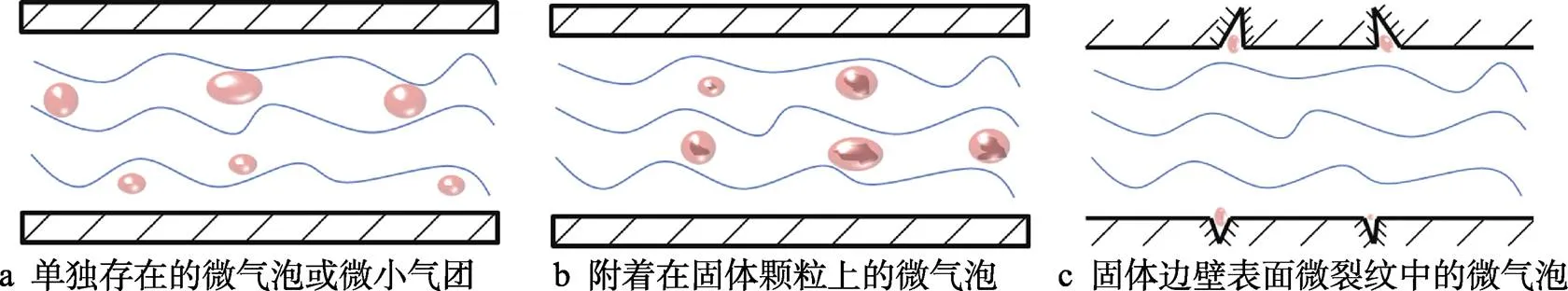

在流体环境中,当流体流经部位的局部压强低于该流体的蒸汽压时,流体中会产生空化泡(空化 核)[9-10],这些空化核或单独存在于液体中,或附着在液体中的固体颗粒上,或存在于固体边壁表面的微裂纹中,如图1所示[11]。这些空化核会形成附着空腔、流动气泡、涡流空腔、气泡云等一系列的宏观结构[12]。当夹杂空化泡流体流经部位的压强高于气泡内部的压强时,空泡将发生溃灭,在溃灭时会产生高频率的瞬时重复机械载荷或瞬时高温,并作用于固体表面附近,使得固体表面出现裂纹,从而导致其表面发生疲劳失效,甚至剥落,形成洞穴状腐蚀破坏,此现象即为空蚀[13-17]。

图1 空化核存在形式[11]

由于空蚀过程极为复杂,涉及材料科学、热力学、化学、物理学、力学等多学科,因此至今未出现一种能够完美解决空蚀损伤的有效技术,其机理也是众说纷纭[18-20]。目前,已探究出的空蚀机制包括机械作用、化学腐蚀、电化学作用、热作用等。其中,机械作用机制得到了广泛接受和认同[21-23]。

机械作用机制分为冲击波和微射流等2种[24]。冲击波的作用机制如图2所示[25],在空泡溃灭瞬间会形成压强较大的冲击波作用于金属表面(图2a),使得表面发生了局部塑性变形(图2b)[23,26]。由于泡内存在不溶性气体,发生溃灭的空泡不会消失,当溃灭至最小体积后再次流经局部低压区时会快速回弹,又产生了极强的冲击波[27],见图2c—d。空泡的一系列溃灭、再生回弹、再溃灭产生的冲击波重复作用于材料表面,会导致材料的疲劳失效,直至剥落,最终形成如图2d所示的“海绵状”或“蜂窝状”空蚀形貌,甚至出现穿孔[28-29]。由图3可知,空泡在再生回弹过程中会发生2次明显的回弹,且后续回弹尺寸逐次减小[30]。

图2 冲击波作用机制[25]

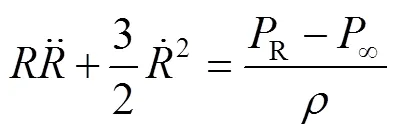

1917年,Rayleigh L[31]在液体不可压缩、无黏性、无表面张力、空化泡为对称溃灭等假设下,给出了单个空泡的球对称理论模型,见式(1)[32]。

上述假设与实际中的流体差距较大,因此Rayleigh L给出的理论模型还有待优化。此后,Plesset M S[33]考虑了液体的黏性、表面张力、空泡中的含气量等,对Rayleigh模型进行了修正,给出了著名的Rayleigh– Plesset(R–P)模型,见式(2)[33]。

R–P模型依然假设空化泡在溃灭过程中一直为球形,且没有考虑液体的可压缩性,因此Noltingk等[34]、Poritsky H[35]等众多学者不断对空泡溃灭模型进行了完善。1952年,Gilmore F R[36]在R–P模型的基础上考虑了液体的可压缩性,认为冲击波的传播速度等于流体速度与声速的总和,从而给出了如式(3)所示的模型[36]。

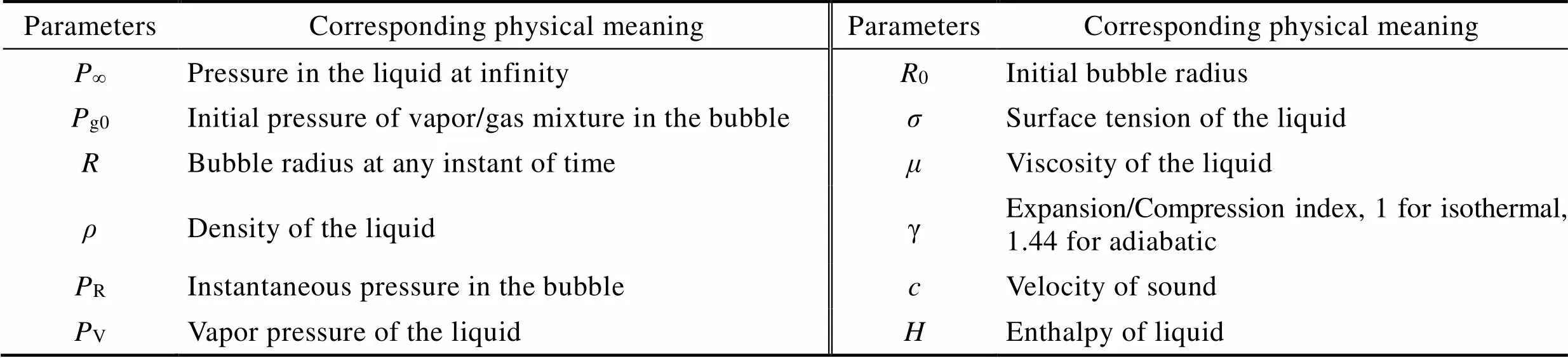

式(1)—(3)中参数所对应的物理意义如表1所示。

上述模型均基于空泡对称溃灭的假设,无法解释非对称溃灭模型。由于后者涉及的不稳定因素更多,且实际溃灭时在空泡群之间存在相互作用,因此关于空泡溃灭的理论模型虽研究众多[37-40],但截至目前仍没有一种理论可以完整地解释整个过程。

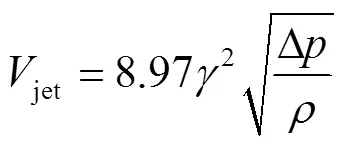

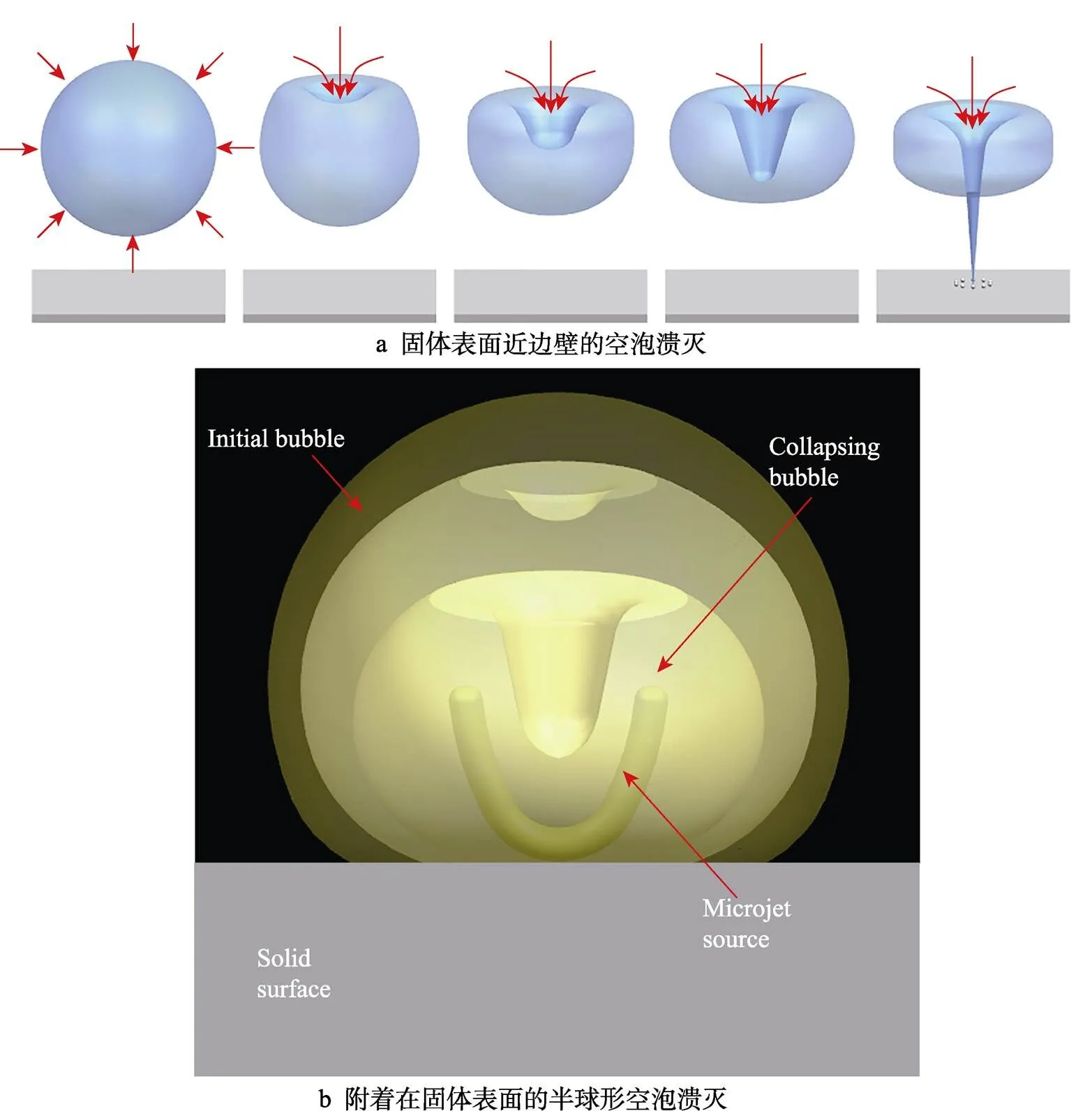

微射流的作用机制如图4所示,当固体表面近边壁的空泡(图4a)或附着在固体表面的半球形空泡(图4b)发生溃灭时,其上边界比靠近固体表面一侧塌陷得更快,空泡将变成扁球形,继而向中心坍塌、溃灭,直至消失[25,41]。在空泡溃灭时会形成高达700 m/s甚至更高速[23,42]的微射流,并将瞬间穿透空泡边壁,撞击固体表面,射流速度遵循式(4)[43-44]。

式中:γ为空泡中心到固体表面的无量纲距离,γ=h/R,h为空泡中心到固体边壁的初始距离,R为空化泡的初始半径;Δp为介质环境压力与泡内蒸汽压的差值;ρ为环境液体的密度。

表1 模型参数及其对应的物理意义

Tab.1 Model parameters and corresponding physical meaning

图4 微射流的作用机制[25,41]

值得注意的是,如果驱使空泡溃灭的压强梯度较小,或者空泡距固体边壁较远时,空泡会呈近似球形溃灭,在此种情况下固体表面的空蚀失效主要为冲击波作用机制。若溃灭发生在附着空腔或者邻近固体边界处,非球形溃灭产生的微射流机制则在空蚀破坏中起主要作用。由此可见,这2种机械作用机制并不是完全分离的[18,27]。

除了机械作用机制外,其他作用机制也有其自身的理论特点。其中,热作用机制[45]认为,在空泡溃灭的瞬间会产生瞬时局部高温,而热交换作用不足以使此种瞬态高温被周围流体所冷却。当此种瞬时高温作用于材料表面时,会使其表面局部被加热至熔点,在出现局部熔融的同时也会使其强度急剧下降,从而破坏材料。化学腐蚀机制[46-47]认为,材料在各种腐蚀性介质环境中发生空蚀行为时,将不可避免地引起腐蚀破坏。此时,化学腐蚀行为和机械作用机制相互促进,且两者交互作用产生的破坏程度将大于两者单独作用时损伤程度的叠加。电化学作用机制[48-49]认为,在空泡溃灭时会导致材料表面产生局部塑性变形,以及出现表面剥落等空蚀特征,使得内能远高于周围未破坏区的空蚀区,空蚀区电位远低于未破坏区,从而形成以空蚀区为阳极、周围区域为阴极的电偶电池,该机制认为空泡溃灭作用会使材料的电位发生负移。

2 影响因素

空蚀行为涉及多个领域,文中将针对现有研究成果,从内因和外因2个方面来论述钛合金空蚀行为的影响因素,见图5[50]。

2.1 内因

现阶段,影响钛合金空蚀损伤现象的内因有材料的力学性能、表面状态和显微组织。由于钛合金自身显微组织的不同,在相同测试条件下其空蚀损伤程度也不同。例如,在热处理后得到的魏氏组织、网篮组织、双态组织等均具有不同的抗空蚀性能,后续将在防护措施中的热处理部分详细展开论述。

材料自身的力学性能会对其空蚀行为产生较大的影响。其中,加工硬化能力较高的材料其消耗空泡溃灭冲击的能力越强,因此材料的加工硬化能力通常与其抗空蚀性能成正比[51]。Man等[52]测试了商业纯钛和Ti6Al4V合金在质量分数为3.5%的NaCl溶液中的空蚀现象,测试结果显示,Ti6Al4V的抗空蚀性能大约为商业纯钛抗空蚀性能的1.34倍,且在空蚀过程中商业纯钛的加工硬化能力高于Ti6Al4V的加工硬化能力。经综合分析表明,仅依靠加工硬化能力来判断钛合金的抗空蚀性能不可取。随后,史烨婷[53]研究了工业纯钛(TA2)和Ti6Al4V合金在质量分数为3.5%的NaCl溶液中的空蚀损伤现象。结果表明,在8 h空蚀试验结束后,Ti6Al4V的质量损失约为TA2质量损失的0.56倍,材料的硬度与其抗空蚀性能呈正相关。这是因为硬度自身的定义就是反映材料抵抗外力的能力,即在空蚀过程中,可以用硬度值来衡量材料的可吸收空泡溃灭能量。此外,TA2的内部存在更多的包含物和粗大晶粒也是其抗空蚀性能不如Ti6Al4V的原因。

研究表明,材料的表面状态对其空蚀行为也会产生一定的影响[54]。李海斌[25]将具有3种不同粗糙度的工业纯钛(TA2)和Ti6Al4V合金置于去离子水中,并测试了其空蚀行为。在试验研究范围内,2种钛合金表面的粗糙度与其空蚀累积质量损失成正比,其原因是越粗糙的表面存在越多的微观裂缝和凹槽。前文提到,缺陷中存在“空化核”,作者认为,这些“空化核”会使粗糙表面的空化概率高于光滑表面的空化概率,其破坏程度自然也高于光滑表面,这给其防护提供了一种思路。许滔等[54]研究了不同粗糙度(0.4、7.2、9.5、9.8 μm)的辐射杆用Ti6Al4V合金在700 ℃的2A14铝熔体中的空蚀行为,其结果证明试样表面粗糙度与其空蚀损伤程度并不存在绝对的单调关系。该研究结果表明,当表面粗糙度逐渐增大时,Ti6Al4V空蚀后的质量损失速率先增大后减小。产生此种现象的原因:与9.8 μm的Ti6Al4V试样相比,9.5 μm的试样表面的平整度更差,使得该试样与铝熔体之间的接触面积更大,在铝熔体中发生扩散和化学反应的速率更快,因此,9.5 μm的Ti6Al4V试样的质量损失速率反而比9.8 μm的Ti6Al4V试样的质量损失速率大。除表面粗糙度外,表面钝化膜结构也是影响钛合金空蚀行为的一个重要因素。Li等[55]认为,供体密度较高、平带电位较负的锐钛矿型二氧化钛钝化膜在空蚀后的质量损失、平均侵蚀深度小于金红石二氧化钛的,钝化膜成分为锐钛矿的钛合金的抗空蚀性能相对较好。

图5 空蚀行为影响因素[50]

2.2 外因

除内在影响因素外,流体介质类型、介质温度、流体含沙量等外部因素对钛合金空蚀行为的影响也不可忽视。与试验研究相比,在实际工业应用中钛合金构件在流体介质中发生空蚀损伤时,只受到单一因素作用的可能性较小,因此多因素协同作用如何影响钛合金的空蚀行为还有待进一步研究。

材料所处的介质环境不同,其空蚀损伤程度也存在一定的差异。张翼飞等[56]将Ti6Al4V合金分别置于蒸馏水和质量分数为38%的LiBr溶液中进行了空蚀试验,在8 h后发现,Ti6Al4V合金在LiBr溶液中的累积质量损失约为蒸馏水中的1.28倍。作者认为原因在于LiBr溶液中的Ti6Al4V表面在空蚀过程中不但发生了机械剥落,而且与电化学腐蚀产生了交互作用,此种交互机制对材料表面产生的破坏比纯机械剥落更为剧烈。关昕[57]研究了工业纯钛TA2和Ti6Al4V合金均分别置于去离子水和质量分数3.5%的NaCl溶液中的空蚀行为。在NaCl溶液中空蚀8 h后,TA2和Ti6Al4V合金的累积质量损失分别约为在去离子水中相对应试样的1.1和1.2倍,且在NaCl溶液中空蚀后,合金表面的裂纹和蚀坑均多于相同空蚀时间下去离子水中的此类缺陷。这是因为钛合金在NaCl溶液中发生空蚀损伤时同样也存在局部腐蚀现象,强大的力学冲击和电化学腐蚀相互促进,加剧了材料的空蚀破坏。

介质温度通过影响液体的饱和蒸汽压,改变液体中的气体含量和溶氧量来对钛合金的空蚀行为产生影响。Mochizuki等[58]研究了纯钛TB340H在30、45、60 ℃的NaCl(质量分数为3.5%)海水中的空蚀行为。试验结果表明,随着温度的升高,TB340H的空蚀损伤逐渐加重,但温度与空蚀损伤之间的对应关系并不完全呈正相关。杨云等[59]在不同温度下(30~80 ℃,间隔温度10 ℃)的LiBr(质量分数为50%)溶液中测试了Ti6Al4V合金的空蚀行为。结果表明,随着溶液温度的升高,Ti6Al4V表面的粗糙度和空蚀深度先升高后降低,且两者均在50 ℃时达到峰值。林翠等[60]在不同温度(25~75 ℃,间隔温度10 ℃)的LiBr(质量分数为55%)溶液中测试的Ti6Al4V合金空蚀行为与杨云等[59]所测结果类似,在温度为55 ℃时空蚀损伤相对最严重。产生此种现象的原因:在低温介质中气体含量和溶氧量较高,较高的气体含量缓冲了空泡溃灭的微射流作用,溶氧含量较高增加了钝化膜表面的修复能力。当升高介质温度时,气体含量和溶氧量均降低,既达不到以上2种方式对Ti6Al4V合金空蚀损伤的改善效果,还增大了点蚀倾向,形成的点蚀坑不仅加强了空蚀的力学冲击,也在表面产生了更多电化学腐蚀微电池,加速了空蚀损伤。在温度进一步上升时,介质中较大的饱和蒸汽压使得空泡内部的蒸汽量增大,加强了微射流的缓冲效果,致使到达合金表面的微射流冲击破坏作用减弱,当温度进一步上升时,合金表面的空蚀损伤反而降低。

除上述外部因素外,李海斌[25]研究了不同含沙量(质量分数为0.05%、0.1%、0.2%、0.3%、0.4%、0.5%)悬浊液中工业纯钛TA2和Ti6Al4V合金的空蚀损伤。试验结果表明,当含沙量逐渐增大时,2种试样的空蚀破坏程度均呈现先升后降的趋势。含沙量的增加会加剧试样表面的空蚀破坏,一方面是因为沙粒和杂质赋予了气核的存留空间,提高了空化发生的倾向;另一方面是由于空泡在溃灭时会携带高硬度的沙粒,在微射流作用下与射流束一起冲击试样表面,从而产生空蚀和磨损交互作用。当空蚀损伤达到峰值时,若继续增加沙粒的含量,悬浮的沙粒会不断研磨试样表面,降低其表面粗糙度,减缓空蚀损伤。此外,含沙量的进一步增加也增大了液体的黏性,减缓了空泡的溃灭过程,从而减缓了合金表面的空蚀损伤。

3 防护措施

钛合金的耐磨性较差,在过流部件中容易发生空蚀破坏,从而导致构件的失效,严重制约了其在流体介质中的应用。由此,如何对钛合金的空蚀损伤进行防护亦是研究重点。多年来,国内外关于钛合金空蚀损伤的防护措施不断取得新的研究进展,下面将从整体材料热处理、表面处理、向流体介质中添加缓蚀剂等3个方面进行详细论述。

3.1 热处理

研究表明,热处理工艺通过改变钛合金材料的显微组织来提高其抗空蚀性能。李海斌[25]将Ti6Al4V合金在不同温度下(1 020、950、850 ℃)进行热处理,分别得到了魏氏组织、双态组织、等轴组织等。作者将热处理得到的所有试样在去离子水中进行8 h的空蚀试验,结果表明,其累积质量损失均小于原始Ti6Al4V。其中,经1 020 ℃+水淬处理得到的魏氏组织试样的空蚀累积质量损失相对最小(为原始试样的77.9%),抗空蚀系数相对最高(为原始试样的1.83倍)。该研究表明,具有不同显微组织的Ti6Al4V合金对应的抗空蚀性能也存在一定的差异。在魏氏组织中含有马氏体α′相或片状α相,增强了Ti6Al4V的断裂韧性和抗拉强度,材料可吸收空泡溃灭的能量增强。在双态组织中的初生α相具有较强的加工硬化能力,β转变组织(次生α相)则可提高材料的强度和硬度,同样也增强了Ti6Al4V可吸收空泡溃灭的能量。在等轴组织中虽然也含有次生α相,但其含量较少,因此抗空蚀性能的提升不如双态组织明显。在此次试验中发现,魏氏组织的抗空蚀性能相对最佳,双态组织次之,等轴组织的抗空蚀性能最低。

关昕[57]将退火态Ti6Al4V试样在不同工艺下进行固溶时效处理,分别得到了双态组织和网篮组织。在质量分数为3.5%的NaCl溶液中空蚀测试8 h后,双态组织表面还存在少量未剥落的原始界面,其累积质量损失为退火态Ti6Al4V的41%;网篮状组织在空蚀结束后表面还具有金属光泽,累积质量损失仅为退火态的13.8%。说明这2种工艺对Ti6Al4V的抗空蚀性能均有一定的改善效果,其中网篮组织的改善效果相对最佳。对具有双态组织的Ti6Al4V试样而言,经940 ℃固溶处理后,空蚀时位错运动受到了α相中过饱和Al溶质原子的阻碍,致使主要发生在α相中的应变对应的应变激活能增加,从而提高了合金抵抗冲击波和微射流作用的能力。具有网篮组织的Ti6Al4V试样的抗空蚀性能较强,这是因为网篮组织试样在空蚀时需要同时考虑α和β两相的应变激活能。

3.2 表面处理

由于空蚀现象从材料表面开始,因此对钛合金进行表面处理就成为提高其抗空蚀性能的一种有效措施。目前,国内外用于提高钛合金抗空蚀性能的表面处理技术包括激光纹理加工、激光气体氮化、化学热处理、离子注入、热浸镀等,且都取得了一定的成果。

3.2.1 激光表面纹理加工

激光表面纹理加工是一种采用激光器对工件表面进行选择性熔化,从而加工出具有特定排列形貌的制备技术[61-62]。此项技术具有加工周期短、精度高、热影响区小、不会对环境造成污染等优势[63-64]。激光纹理加工产生的凹坑可以捕捉磨屑,可提高金属表面的耐磨性[65-67]。此外,激光表面纹理加工技术还可以提高材料表面的硬度,近年来也被用来提高钛合金的抗空蚀性能。

庞连云等[68]采用激光表面纹理加工技术在Ti6Al4V合金表面制得了3种不同的纹理结构,并分别置于蒸馏水中研究其抗空蚀性能。在空蚀60 min后,原始试样表面呈海绵状形貌,纹理状试样仅表现出麻点、针孔和少量空蚀特征。不同试样的抗空蚀能力由高至低依次为点状纹理、网格纹理、直线纹理、原始Ti6Al4V试样。激光加工技术能够提高Ti6Al4V合金抗空蚀性能的原因在于,经激光处理后试样表面快速冷却,获得了非常细小的马氏体组织,从而在试样表面产生了细晶强化作用,增加了表层的强度和硬度,使得材料承受空泡溃灭冲击的能力增强。此外,表面硬度梯度的存在也有助于吸收空泡在溃灭过程中产生的能量。

连峰等[69]进一步研究表明,直线纹理表面的硬度为原始Ti6Al4V合金的1.63倍,而网格纹理表面的硬度则是原始试样的1.78倍。试验中所有激光表面纹理加工试样的抗空蚀性能较原始Ti6Al4V试样均有所提升,其中网格纹理试样表现出更高的抗空蚀性能。这是因为经过了2次加工硬化后,其表面硬度和硬度梯度均大于直线纹理试样,材料表面的抗空泡冲击能力和吸收空泡溃灭冲击的能力均大于直线纹理试样。此外,作者还发现,试样在已经进行激光表面纹理加工的基础上再添加自组装分子膜进行复合处理,空蚀破坏面积最大的试样也只有原始试样的18.7%,表明添加该分子膜后Ti6Al4V合金的抗空蚀能力得到了进一步提高。这是因为分子膜的添加使得试样表面的水接触角增大,直至具有疏水特性,液体流动的阻力减小,进而改变了空泡溃灭发生时试样承受的水流冲击,最终减小了纹理加工试样的空蚀 损伤。

激光纹理加工技术主要通过提高钛合金表面的硬度和强度来改善其抗空蚀性能。经激光纹理加工后,表面因熔化再凝固产生了很多凸起,需要将其表面毛刺进行打磨,以减小表面粗糙度,避免加剧钛合金的空蚀损伤[70]。

3.2.2 激光气体氮化

激光气体氮化处理是将钛合金置于氮气气氛中,利用高能激光束的作用致使合金表面加热至熔化态,氮气进入熔池中与其间的高温金属液发生反应,在试样表面形成了一层含有硬质氮化钛相的氮化层[71-73]。该技术具有成本低、制备时间短、可实现局部氮化处理、生成的氮化层较厚、与基体材料呈冶金结合等优势[74-75],是一种常见的用于提高钛合金耐磨性的方法[76-78]。近年来,激光气体氮化也成功应用于改善钛合金的抗空蚀性能。

Man等[52]研究了激光气体氮化处理前后的工业纯钛和Ti6Al4V合金在质量分数为3.5%的NaCl溶液中的空蚀行为。在空蚀8 h后,工业纯钛和Ti6Al4V合金的抗空蚀系数分别为未处理试样的13.06倍和9.42倍。随后,Mitelea等[79]研究了采用Nd:YAG激光器在不同脉冲持续时间(10、8、6、4 ms)下进行激光氮化前后Ti6Al4V合金的空蚀行为。研究表明,在自来水中空蚀165 min后,4种经激光氮化处理后试样的抗空蚀能力均比退火态的Ti6Al4V合金强。当脉冲持续时间为4 ms时,试样空蚀后的累积质量损失、平均侵蚀深度、平均深度侵蚀率均相对最小。其中,平均侵蚀深度约为退火态Ti6Al4V合金的1/3。郭士锐等[80]研究了在质量分数2%的NaCl溶液中采用半导体激光器激光气体氮化前后Ti6Al4V合金的空蚀行为。激光气体氮化试样在空蚀试验进行12 h后质量损失约为未处理Ti6Al4V合金的27.7%,表面硬度最高可提升至原始试样的2.75倍,表面蚀坑相较于基体试样非常微小,且表面晶粒未出现大量剥落现象。究其原因,经激光气体氮化处理后表面的氮化层内含有大量立方结构的硬质相TiN枝晶,它们缓冲了空泡的冲击,从而提高了试样的抗空蚀性能。

当气体中的含氮量降低时,钛合金进行激光气体氮化后其表面还会生成除TiN之外的其他氮化钛相[81]。Kaspar等[82]采用CO2激光器将Ti6Al4V试样在氮气/氩气体积比低于1∶3的混合气体中进行激光氮化,并将去除表面氮化层后的试样置于去离子水中研究其空蚀行为。在空蚀20 h后,所有激光氮化试样的累积体积损失和侵蚀率相较于原始未加工试样均不同程度地减小。作者将处理后试样抗空蚀性能的提高归因于氮溶解在α–Ti晶格中的固溶强化效果增加了其硬度和强度。值得注意的是,在氮化层中出现了脆性TiN0.3相,其脆性断裂加大了激光氮化试样在空蚀过程中的损耗。

事实上,激光气体氮化主要通过在钛合金的表面上形成硬质TiN相,以改善其抗空蚀性能。当TiN表层由于较薄或含量较少被去除时,钛合金表面抗空蚀性能的提高则主要归因于富氮α–Ti(N)层的存在。该技术目前存在设备昂贵、试验结果很难互相验证、工艺参数复现性不大、易导致工件发生变形、工艺理论尚不成熟等缺陷,使得此项技术还处于工艺实验研究阶段[83]。

3.2.3 化学热处理

化学热处理技术具有操作简单、成本较低、可节省大量劳力等优点[84],在提高钛合金抗空蚀性能方面具有显著优势。Li等[85]在高纯氮气氛中对商业纯钛(CP–Ti)、Ti6Al4V合金进行了不同温度(700、850、1 000 ℃)的渗氮处理,并测试了渗氮前后2种合金试样在蒸馏水中的空蚀现象。结果表明,经700 ℃气体渗氮后CP–Ti试样的抗空蚀系数相对最高,为原始CP–Ti试样的2.65倍。Ti6Al4V试样在经过1 000 ℃气体渗氮处理后,其抗空蚀系数相对最高,可达原始Ti6Al4V的6.72倍,空蚀后累积质量损失也显著降低。此研究表明,致密、无缺陷的硬质α–Ti(N)氮扩散区的存在有利于提高CP–Ti、Ti6Al4V合金的抗空蚀性能。Mitelea等[86]研究结果表明,在570 ℃下对Ti6Al4V合金进行气体渗氮后,在自来水中的空化保护效果较退火态提高了77%。Li等[87]在850 ℃下对CP–Ti进行气体渗氮4 h后发现,在蒸馏水中空蚀8 h后,原始试样的累积质量损失为气体渗氮试样的4.5倍,在侵蚀之后表面复合层仍较完整,这归因于表面存在附着力好且没有缺陷的含TiN复合层。对于保温8、16 h气体氮化处理的CP–Ti试样而言,将表面含有缺陷的复合层轻磨掉并进行相同条件下的空蚀试验后,2种气体氮化试样累积质量损失和平均侵蚀率约为原始试样的13%和33%,这是因为氮在钛中的固溶扩散区可以有效提高CP–Ti的抗空蚀性能。

除气体渗氮之外,其他传统化学热处理技术对提高钛合金的抗空蚀性能也有各自的贡献。Li等[88]采用包埋渗碳法在Ti6Al4V合金表面上制备了一层比较均匀的陶瓷涂层,该涂层富含硬质TiC相,不仅可以有效吸收空泡溃灭时的能量,也可抑制表面裂纹的萌生,减小了试样的空蚀损伤,使得经不同工艺渗碳处理后的试样在蒸馏水中测得的抗空蚀性能达到了原始试样的3.44~6.68倍。李海斌等[89]采用不同的方式对Ti6Al4V进行了化学热处理,并比较了这3种技术对钛合金抗空蚀性能的提高幅度。结果表明,在去离子水中空蚀8 h后,渗氮、渗碳、碳氮共渗试样表面仅出现了极少量的孔洞,空蚀损伤明显减小,3种试样的抗空蚀性能分别为未处理试样的5.8倍、2.7倍、4.1倍。此后,李海斌等[90]对TA2进行了热氧化+氧扩散处理,并在去离子水中进行空蚀试验12 h,处理后试样的累积质量损失仅为原始TA2试样的24.3%。由于处理后试样表面的氧化物层较疏松,所有处理过的试样在空蚀初期的质量损失均比未处理试样的大。经热氧化+氧扩散处理后,TA2的抗空蚀性能提高的原因在于致密的氧扩散层中氧原子在α–Ti中存在固溶强化作用。

上述研究表明,采用传统的渗碳、渗氮、渗氧法对钛合金进行化学热处理时,试样需在高温下保温较长时间,这样不仅容易导致晶粒粗大,炉膛中氧的残余也容易导致试样表面生成一层薄氧化皮,并与表面生成的硬质陶瓷层共同导致残余应力的产生。这将导致试样表面的陶瓷层中产生裂纹、凹坑等缺陷,减小了该项技术对钛合金空蚀损伤的改善作用。为了降低持续高温对钛合金空蚀损伤的影响,李海斌等[91]后续采用可在较低温度下处理的非接触渗铝工艺对Ti6Al4V合金进行了表面渗铝。结果表明,在去离子水中进行空蚀试验12 h后,所有渗铝试样的质量损失均不同程度地下降。经750 ℃保温1 h处理的渗铝试样在空蚀后仅出现了局部空蚀坑,且其累积质量损失相对最低,约为未处理试样的17.7%。在该工艺下得到的渗层均匀、致密、平整、无裂纹,既含有较多更细小的硬质相,又含有较少尺寸不均匀、具有室温脆性的Al3Ti相,可以很好地抵抗空泡溃灭时的射流冲击。此外,Shi等[92]采用包埋渗硼处理在Ti6Al4V合金表面制得含TiB2和TiB双相化合物的致密陶瓷层,它对于空蚀损伤也起到了良好的保护作用。

综上所述,当采用化学热处理技术在钛合金表面形成致密的陶瓷层、扩散层后,试样的表面硬度得到提升,这可以有效抵御空泡溃灭产生的能量。同时,致密的表面渗层也可通过防止表面裂纹的萌生、扩展,延长空蚀过程的孕育期,进而提高钛合金的抗空蚀性能。由于化学热处理存在工艺保温时间长、能耗较大、易造成环境污染等缺陷,因此提高工艺的经济性就成为此项技术未来的发展目标[93-95]。

3.2.4 离子注入

离子注入是利用高能离子高速撞击材料表面使所需元素注入其表面的一种先进的改性技术[96-97]。采用此方法获得的改性层与基体间的结合非常牢固,且两者之间没有明显的突变界面[98]。由于注入的离子不受各项热力学参数的限制,因此该方法可以实现任意元素的注入,且注入离子的浓度和深度均可控[99-100]。注入的元素以置换形式或间隙形式处于基体材料表面,并不会发生试样尺寸的改变,也很好地保持了其表面粗糙度,所以离子注入可作为部件的最后一道处理工序[101]。

关昕[57]研究表明,经离子注入钼后的Ti6Al4V合金试样在质量分数为3.5%的NaCl溶液中空蚀8 h后,其累积质量损失为退火态Ti6Al4V试样的55.9%。处理后的试样由于改性层很薄,在空蚀结束后表面仍然呈现蜂窝状形貌,空蚀累积质量损失比之前热处理得到的双态组织的累积质量损失稍大,约为双态组织的1.36倍,说明在Ti6Al4V表面离子注入钼后虽然可提升其抗空蚀性能,但效果不如热处理工艺好。

史烨婷[53]通过对工业纯钛TA2和Ti6Al4V合金表面离子注入相同剂量的铌元素,并将2种材料置于质量分数3.5%的NaCl溶液中空蚀测试8 h后,两者的累积质量损失分别为相应未处理试样的66.3%和33.6%,2种钛合金的空蚀损伤得到了有效缓解。注入铌后,TA2和Ti6Al4V合金表面仍然出现了典型的蜂窝状空蚀形貌,作者认为这是因为铌离子在钛合金中的注入深度只能达到10~100 nm,空蚀时间过长会使得复合层剥落,从而抑制表面抵御空泡冲击的能力。由此可见,对钛合金表面进行铌离子注入只能减缓空蚀前期的损伤行为,并不能有效改善长期过程中的损伤。

离子注入技术依靠注入离子在钛合金基体中实现位错强化、固溶强化、晶粒细化作用,以提高钛合金表面的硬度和强度[102],从而提升材料的抗空蚀性能。由于在离子注入时产生的晶格损伤难以消除,注入的离子也很难完美占据原晶格的空位格点,且该技术的成本较高,改性层非常薄,难以抵抗长时间的空泡冲击,因此目前采用该技术提高钛合金抗空蚀性能的研究还较少[103-105]。

3.2.5 其他表面处理技术

除了采用以上表面处理技术来提高钛合金的抗空蚀性能外,其他相关表面技术也被用于钛合金空蚀损伤的控制。徐垚等[106]采用热浸镀+热处理技术在Ti6Al4V合金表面制备了均匀且致密的Al3Ti涂层,在蒸馏水中空蚀20 h后热浸镀铝试样的累积质量损失为原始Ti6Al4V合金的53.7%,Al3Ti涂层显著提高了Ti6Al4V合金的抗空蚀性能。这是由于采用该技术得到的涂层不仅均匀、致密、无缺陷,而且其显微硬度也显著高于基体试样,增强了合金抗空泡溃灭冲击的能力。

Duraiselvam等[107]利用激光合金化技术,将铝粉分别与VC和Cr3O2混合,在Ti6Al4V表面制得了含TiC增强相的γ–TiAl和α2–Ti3Al涂层。在蒸馏水中空蚀10 h后,3种涂层的平均侵蚀深度均大幅下降,对应的抗空蚀系数也显著提高。这是由于表面固溶体间增强相的均匀分布有助于提高合金层的硬度,而硬度的提升有助于改善其抗空蚀性能。

Mitelea等[108]采用等离子喷涂+激光重熔技术在双相Ti6Al4V合金表面沉积了ZrO2(质量分数95%)+ CaO(质量分数5%)氧化物涂层。在磁致伸缩仪中空蚀165 min后,已处理试样的体积损失和空化侵蚀率较退火态试样的略低,空蚀坑的尺寸减小,抗空蚀性能提高了约20%。激光重熔修复了等离子喷涂处理后表面的裂纹和微孔隙等缺陷,获得了较为均匀的涂层组织,提高了钛合金的抗空蚀性能。

Mann等[109]采用电弧喷涂技术在Ti6Al4V表面制得了TWAS SHS7170Plus B涂层,随后又使用大功率半导体激光器进行了激光热处理。在水中空蚀9 h后,体积损失仅为未处理Ti6Al4V的12.9%,平均深度侵蚀率也仅为原始试样的13.6%。作者将抗空蚀性能的提升归结为激光热处理的促进作用,其在消除TWAS涂层的气孔等缺陷的同时也细化了晶粒。

徐垚[110]采用微弧氧化技术在Ti6Al4V合金表面制备了TiO2陶瓷膜层,除去疏松层后分别测试了处理前后试样的空蚀行为。结果表明,在空蚀20 h后,微弧氧化处理试样在蒸馏水中的累积质量损失为未处理试样的54.2%,而在质量分数3%的NaCl溶液中的累积质量损失为原始Ti6Al4V的59.8%,这表明微弧氧化处理使得Ti6Al4V的抗空蚀性能得到了有效提升。原因是含TiO2相的膜层的硬度较高,抵御空泡溃灭过程中的冲击能力较强,因此其抗空蚀性能较好。

张帅康[111]采用双阴极等离子溅射沉积技术在Ti6Al4V表面分别制得了TaSi2涂层和Ta(Si0.875Al0.125)2涂层。在0.5 mol/L的HCl溶液中空蚀9 h后,2种涂层试样的累积质量损失均小于未处理Ti6Al4V合金的累积质量损失。其中,涂层为Ta(Si0.875Al0.125)2的试样累积质量损失相对最小,约为未处理Ti6Al4V的一半。在空蚀9 h后,Ti6Al4V表面完全剥落,TaSi2涂层表面出现了比Ta(Si0.875Al0.125)2涂层表面更大的浅型凹坑,2种涂层均保留了部分完整表面。由于2种涂层在酸性溶液中均会生成钝化膜,Al的添加也使得涂层更加致密,因此Ta(Si0.875Al0.125)2涂层的耐蚀性能相对最好。此外,虽然处理前后Ti6Al4V合金在0.5 mol/L的HCl溶液中的空蚀机制均为机械剥落与腐蚀的交互作用,但机械剥落占主导地位。

3.3 添加缓蚀剂

钛合金在腐蚀环境下发生的空蚀损伤通常会涉及腐蚀破坏的协同作用,因此添加缓蚀剂不失为一种提高钛合金抗空蚀性能的有效方式。张翼飞[112]研究了Ti6Al4V合金在LiBr(质量分数55%)溶液+阳极型缓蚀剂NaNO2(质量分数1%)溶液中的空蚀损伤行为。结果表明,在含有缓蚀剂的LiBr溶液中空蚀1 h后,表面空洞相较于未加缓蚀剂表面明显减少;在空蚀8 h后,累积质量损失为未加缓蚀剂的90.5%。该缓蚀剂的加入所产生的NO2−会被吸附在钝化膜表面具有较强活性的空洞中,使得再钝化膜更容易生成,抑制了Ti6Al4V的电化学腐蚀,从而降低了由力学与电化学腐蚀共同作用产生的空蚀损伤,但添加缓蚀剂后试样的电化学腐蚀未被完全抑制。

4 结语

钛合金的硬度较低、耐磨性较差,作为过流部件会发生空蚀损伤和失效,在水中的空蚀失效机制为纯机械剥落,在腐蚀性介质(如NaCl溶液、LiBr溶液)中易遭受机械剥蚀、化学腐蚀、电化学腐蚀的共同作用。此外,影响钛合金空蚀损伤行为的主要因素包括其自身组织、硬度、强度、加工硬化能力、表面状态,以及空蚀介质的类型、温度、含沙量等。目前,国内外对钛合金空蚀损伤的防护研究都获得了显著成果。在所有的防护措施中,采用化学热处理工艺来提高钛合金抗空蚀损伤的研究最为成熟,它通过在钛合金表面生成致密的陶瓷层+固溶扩散层,在抵御空泡溃灭冲击的同时也通过防止裂纹的萌生和扩展,延长了空蚀损伤的孕育期。就目前的研究现状而言,还有很多方面值得关注。

1)虽然已有很多学者提出了空蚀过程的机理模型,但由于空蚀损伤涉及的学科众多,因此目前还没有一种理论模型能够全面系统地解释空泡的溃灭过程,还需要进行深入研究。

2)关于钛合金空蚀损伤的影响因素尚未研究全面,如外观结构、液体流速、合金元素、外界压强等对钛合金空蚀损伤的影响需后续学者进行补充完善。此外,由于在实际应用中钛合金构件发生空蚀损伤时一般不会只受到单一因素的作用,因此多因素协同作用对钛合金空蚀损伤的具体影响还有待后续学者深入研究。

3)目前,针对钛合金的空蚀损伤、防护研究主要集中于工业纯钛TA2、Ti6Al4V合金,因此钛合金的基体种类还有待扩展。即使是目前较为成熟的钛合金空蚀损伤防护措施(化学热处理技术)也存在能耗大、工艺经济型不足等缺陷,因此有关钛合金空蚀损伤的防护措施还需进一步丰富和完善。

[1] PAN Yu, LI Wei-bin, LU Xin, et al. Microstructure and Tribological Properties of Titanium Matrix Composites Reinforced withSynthesized TiC Particles[J]. Materials Characterization, 2020, 170: 110633.

[2] ZHU Yan-song, LIU Yun-fei, WEI Xing-nong, et al. Tribological Characteristics of the Dual Titanium Boride Layers (TiB2+TiB) on Titanium Alloy[J]. Ceramics International, 2021, 47(10): 13957-13969.

[3] JEYAPRAKASH N, YANG Che-hua. Microstructure and Wear Behaviour of SS420 Micron Layers on Ti-6Al-4V Substrate Using Laser Cladding Process[J]. Transactions of the Indian Institute of Metals, 2020, 73(6): 1527-1533.

[4] KHAYATAN N, GHASEMI H M, ABEDINI M. Synergistic Erosion-Corrosion Behavior of Commercially Pure Titanium at Various Impingement Angles[J]. Wear, 2017, 380/381: 154-162.

[5] CHEN Fei-jun, YAO Cheng, YANG Zhen-guo. Failure Analysis on Abnormal Wall Thinning of Heat-Transfer Titanium Tubes of Condensers in Nuclear Power Plant Part Ⅱ: Erosion and Cavitation Corrosion[J]. Engineering Failure Analysis, 2014, 37: 42-52.

[6] LISIECKI A, KURC-LISIECKA A. Erosion Wear Resistance of Titanium-Matrix Composite Ti/TiN Produced by Diode-Laser Gas Nitriding[J]. Materiali in Tehnologije, 2017, 51(1): 29-34.

[7] SHI Zhen-ping, WANG Zheng-bin, WANG Ji-qiang, et al. Effect of Ni Interlayer on Cavitation Erosion Resistance of NiTi Cladding by Tungsten Inert Gas (TIG) Surfacing Process[J]. Acta Metallurgica Sinica (English Letters), 2020, 33(3): 415-424.

[8] WEI Zheng, WU Yu-ping, HONG Sheng, et al. Effect of WC-10Co on Cavitation Erosion Behaviors of AlCoCrFeNi Coatings Prepared by HVOF Spraying[J]. Ceramics International, 2021, 47(11): 15121-15128.

[9] KRELLA A, TEKUMALLA S, GUPTA M. Influence of Micro Ti Particles on Resistance to Cavitation Erosion of Mg-Ti Composites[J]. Mechanics of Materials, 2021, 154: 103705.

[10] LI D G, WANG J D, CHEN D R, et al. Influence of Passive Potential on the Electronic Property of the Passive Film Formed on Ti in 0.1 M HCl Solution during UltrasonicCavitation[J]. Ultrasonics Sonochemistry, 2016, 29: 48-54.

[11] HEATHCOCK C J. Cavitation erosion of materials[D]. Cape town: University of Cape Town, 1980: 5-6.

[12] GENG Lin-lin, CHEN Jian, DE LA TORRE O, et al. Numerical Simulation of Cavitation Erosion Aggressiveness Induced by Unsteady Cloud Cavitation[J]. Applied Sciences, 2020, 10(15): 5184.

[13] 刘海霞, 陈金豪, 陈杰, 等. NaCl溶液腐蚀后304不锈钢的射流空蚀特征[J]. 金属学报, 2020, 56(10): 1377- 1385.

LIU Hai-xia, CHEN Jin-hao, CHEN Jie, et al. Characteristics of Waterjet Cavitation Erosion of 304 Stainless Steel after Corrosion in NaCl Solution[J]. Acta Metallurgica Sinica, 2020, 56(10): 1377-1385.

[14] WANG Yi-jing, HAO En-kang, AN Yu-long, et al. The Interaction Mechanism of Cavitation Erosion and Corrosion on HVOF Sprayed NiCrWMoCuCBFe Coating in Artificial Seawater[J]. Applied Surface Science, 2020, 525: 146499.

[15] ESPITIA L A, DONG Han-shan, LI Xiao-ying, et al. Cavitation Erosion Resistance and Wear Mechanisms of Active Screen Low Temperature Plasma Nitrided AISI 410 Martensitic Stainless Steel[J]. Wear, 2015, 332/333: 1070-1079.

[16] SREEDHAR B K, ALBERT S K, PANDIT A B. Cavitation Erosion Testing of Austenitic Stainless Steel (316L) in Liquid Sodium[J]. Wear, 2015, 328/329: 436-442.

[17] HONG Sheng, WU Yu-ping, ZHANG Jian-feng, et al. Ultrasonic Cavitation Erosion of High-Velocity Oxygen- Fuel (HVOF) Sprayed Near-Nanostructured WC-10Co-4Cr Coating in NaCl Solution[J]. Ultrasonics Sonochemistry, 2015, 26: 87-92.

[18] PENG Guo-yi, SHIMIZU S, FUJIKAWA S. Numerical Simulation of Cavitating Water Jet by a Compressible Mixture Flow Method[J]. Journal of Fluid Science and Technology, 2011, 6(4): 499-509.

[19] AMANN T, WAIDELE M, KAILER A. Analysis of Mechanical and Chemical Mechanisms on Cavitation Erosion-Corrosion of Steels in Salt Water Using Electrochemical Methods[J]. Tribology International, 2018, 124: 238-246.

[20] KARIKALAN N, ELAVARASAN M, YANG T C K. Effect of Cavitation Erosion in the Sonochemical Exfoliation of Activated Graphite for Electrocatalysis of Acebutolol[J]. Ultrasonics Sonochemistry, 2019, 56: 297-304.

[21] 沈灿, 李广慧, 尹凝霞, 等. 高速内冷铣孔空蚀机理的数值模拟与实验研究[J]. 表面技术, 2020, 49(2): 322- 330.

SHEN Can, LI Guang-hui, YIN Ning-xia, et al. Numerical Simulation and Experiment of Cavitation Erosion Mechanism of High Speed Internal Cooling Milling Holes[J]. Surface Technology, 2020, 49(2): 322-330.

[22] 赵双杰. 水轮机的空蚀机理与举措[J]. 价值工程, 2016, 35(18): 94-96.

ZHAO Shuang-jie. Cavitation Erosion Mechanism and Measures of Water Turbine[J]. Value Engineering, 2016, 35(18): 94-96.

[23] 陈卫. 几种海洋工程常用金属的空泡腐蚀性能[J]. 热加工工艺, 2015, 44(8): 17-20.

CHEN Wei. Cavitation Corrosion Performance of Several Oceaneering Metals[J]. Hot Working Technology, 2015, 44(8): 17-20.

[24] 张志萍, 周勇, 张健. 抗空蚀金属材料的研究进展[J]. 热处理技术与装备, 2011, 32(6): 1-3.

ZHANG Zhi-ping, ZHOU Yong, ZHANG Jian. Research and Development on Metallic Material of Cavitation Erosion Resistant[J]. Heat Treatment Technology and Equipment, 2011, 32(6): 1-3.

[25] 李海斌. TA2和TC4合金空蚀行为及抗空蚀涂层的研究[D]. 天津: 天津大学, 2013: 2-5, 40-63.

LI Hai-bin. Study on Cavitation Erosion Behavior and Cavitation Resistance Coatings of TA2 and TC4 Alloy[D]. Tianjin: Tianjin University, 2013: 2-5, 40-63.

[26] 柳伟, 郑玉贵, 姚治铭, 等. 金属材料的空蚀研究进展[J]. 中国腐蚀与防护学报, 2001, 21(4): 250-255.

LIU Wei, ZHENG Yu-gui, YAO Zhi-ming, et al. Research Progress on Cavitation Erosion of Metallic Materials[J]. Journal of Chinese Society for Corrosion and Protection, 2001, 21(4): 250-255.

[27] SREEDHAR B K, ALBERT S K, PANDIT A B. Cavitation Damage: Theory and Measurements - a Review[J]. Wear, 2017, 372/373: 177-196.

[28] TAM K F, CHENG F T, MAN H C. Laser Surfacing of Brass with Ni-Cr-Al-Mo-Fe Using Various Laser Processing Parameters[J]. Materials Science and Engineering: A, 2002, 325(1/2): 365-374.

[29] 吴志伟, 陈灵, 梁思祖, 等. 低碳钢的空泡腐蚀特征[J]. 机械工程材料, 2008, 32(6): 82-84.

WU Zhi-wei, CHEN Ling, LIANG Si-zu, et al. Cavitation Corrosion Characteristics of Low-Carbon Steel[J]. Materials for Mechanical Engineering, 2008, 32(6): 82-84.

[30] 屈红岗. 浅谈水轮机的空化和空蚀机理以及抗空化的措施[J]. 湖南水利水电, 2008(3): 96-97.

QU Hong-gang. Discussion on Cavitation and Cavitation Mechanism of Hydraulic Turbine and Anti-Cavitation Measures[J]. Hunan Hydro & Power, 2008(3): 96-97.

[31] RAYLEIGH L. Ⅷ on the Pressure Developed in a Liquid during the Collapse of a Spherical Cavity[J]. Philosophical Magazine Series 6, 1917, 34(200): 94-98.

[32] 韩冰. 激光空泡相互作用及非对称溃灭的力学特性研究[D]. 南京: 南京理工大学, 2013: 10-16.

HAN Bing. Interaction of Laser-Induced Cavitation Bubbles and Mechanical Effects from the Nonspherical Bubble Collapse[D]. Nanjing: Nanjing University of Science and Technology, 2013: 10-16.

[33] PLESSET M S. The Dynamics of Cavitation Bubbles[J]. Journal of Applied Mechanics, 1949, 16(3): 277-282.

[34] NOLTINGK B E, NEPPIRAS E A. Cavitation Produced by Ultrasonics[J]. Proceedings of the Physical Society Section B, 1950, 63(9): 674-685.

[35] PORITSKY H. The Collapse or Growth of a Spherical Bubble or Cavity in a Viscous Fluid[J]. Journal of Applied Mechanics-Transaction of The Asme, 1952, 18(3): 813- 821.

[36] GILMORE F R. The Growth or Collapse of a Spherical Bubble in a Viscous Compressible Liquid[R]. California: Hydrodynamics Laboratory, California Institute of Technology, 1952.

[37] KELLER J B, MIKSIS M. Bubble Oscillations of Large Amplitude[J]. The Journal of the Acoustical Society of America, 1980, 68(2): 628-633.

[38] BLAKE J R, ROBINSON P B, SHIMA A, et al. Interaction of Two Cavitation Bubbles with a Rigid Boundary[J]. Journal of Fluid Mechanics, 1993, 255(1): 707.

[39] 李疆, 陈皓生. Fluent环境中近壁面微空泡溃灭的仿真计算[J]. 摩擦学学报, 2008, 28(4): 311-315.

LI Jiang, CHEN Hao-sheng. Numerical Simulation of Micro Bubble Collapse near Solid Wall in Fluent Environment[J]. Tribology, 2008, 28(4): 311-315.

[40] 郭文璐, 李泓辰, 王静竹, 等. 单空泡与自由液面相互作用规律研究进展[J]. 力学学报, 2019, 51(6): 1682- 1698.

GUO Wen-lu, LI Hong-chen, WANG Jing-zhu, et al. Reserch Progress on Interaction between a Single Cavitation and Free Surface[J]. Chinese Journal of Theoretical and Applied Mechanics, 2019, 51(6): 1682-1698.

[41] KORNFELD M, SUVOROV L. On the Destructive Action of Cavitation[J]. Journal of Applied Physics, 1944, 15(6): 495-506.

[42] GREWAL H S, AGRAWAL A, SINGH H, et al. Cavitation Erosion Studies on Friction Stir Processed Hydroturbine Steel[J]. Transactions of the Indian Institute of Metals, 2012, 65(6): 731-734.

[43] DULAR M, POŽAR T, ZEVNIK J, et al. High Speed Observation of Damage Created by a Collapse of a Single Cavitation Bubble[J]. Wear, 2019, 418/419: 13-23.

[44] PLESSET M S, CHAPMAN R B. Collapse of an Initially Spherical Vapour Cavity in the Neighbourhood of a Solid Boundary[J]. Journal of Fluid Mechanics, 1971, 47(2): 283-290.

[45] 王者昌, 张毅, 张晓强. 空蚀过程中的热效应[J]. 材料研究学报, 2001, 15(3): 287-290.

WANG Zhe-chang, ZHANG Yi, ZHANG Xiao-qiang. Thermal Effect of Cavitation Erosion[J]. Chinese Journal of Material Research, 2001, 15(3): 287-290.

[46] RYL J, DAROWICKI K, SLEPSKI P. Evaluation of Cavitation Erosion-Corrosion Degradation of Mild Steel by Means of Dynamic Impedance Spectroscopy in Galvanostatic Mode[J]. Corrosion Science, 2011, 53(5): 1873- 1879.

[47] BASUMATARY J, NIE M, WOOD R J K. The Synergistic Effects of Cavitation Erosion-Corrosion in Ship Propeller Materials[J]. Journal of Bio- and Tribo-Corrosion, 2015, 1(2): 12.

[48] 汤大友. 浅谈金属材料的空蚀研究进展分析[J]. 科技创新与应用, 2014(18): 76.

TANG Da-you. Analysis of Research Progress of Cavitation Erosion of Metal Materials[J]. Technology Innovation and Application, 2014(18): 76.

[49] 孙冬柏, 张秀丽, 俞宏英, 等. 空蚀过程中电化学电位变化规律研究[J]. 中国腐蚀与防护学报, 2000, 20(5): 308-311.

SUN Dong-bai, ZHANG Xiu-li, YU Hong-ying, et al. Experimental Study on Electrochemical Potential in the Process of Cavitation Damage[J]. Journal of Chinese Society for Corrosion and Protection, 2000, 20(5): 308- 311.

[50] 林翠, 赵晓斌, 张翼飞. 金属材料的空化腐蚀行为及影响因素研究进展[J]. 中国腐蚀与防护学报, 2016, 36(1): 11-19.

LIN Cui, ZHAO Xiao-bin, ZHANG Yi-fei. Research Progress on Cavitation-Corrosion of Metallic Materials[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(1): 11-19.

[51] KARIMI A, MARTIN J L. Cavitation Erosion of Materials[J]. International Metals Reviews, 1986, 31(1): 1-26.

[52] MAN H C, CUI Z D, YUE T M, et al. Cavitation Erosion Behavior of Laser Gas Nitrided Ti and Ti6Al4V Alloy[J]. Materials Science and Engineering: A, 2003, 355(1/2): 167-173.

[53] 史烨婷. 纯钛及TC4钛合金抗空蚀性能的研究[D]. 天津: 天津大学, 2012: 17-23, 40-52.

SHI Ye-ting. The Research on the Resistance of the Cavitation Performance of Pure Titanium and TC4 Titanium Alloy[D]. Tianjin: Tianjin University, 2012: 17-23, 40-52.

[54] 许滔, 董方, 李晓谦. 超声场对不同粗糙度的辐射杆端面空蚀行为的影响[J]. 热加工工艺, 2019, 48(1): 17-21.

XU Tao, DONG Fang, LI Xiao-qian. Effect of Ultrasonic Field on Cavitation Behavior of Radiant Rod with Different Roughnesses[J]. Hot Working Technology, 2019, 48(1): 17-21.

[55] LI D G, WANG J D, CHEN D R, et al. Ultrasonic Cavitation Erosion of Ti in 0.35% NaCl Solution with Bubbling Oxygen and Nitrogen[J]. Ultrasonics Sonochemistry, 2015, 26: 99-110.

[56] 张翼飞, 林翠, 杜楠, 等. TC4钛合金在溴化锂水溶液中的空蚀行为[J]. 腐蚀与防护, 2015, 36(6): 522-526.

ZHANG Yi-fei, LIN Cui, DU Nan, et al. Cavitation Corrosion Behavior of TC4 Titanium Alloy in Lithium Bromide Solution[J]. Corrosion & Protection, 2015, 36(6): 522-526.

[57] 关昕. 钛及Ti–6Al–4V合金的空蚀行为研究[D]. 天津: 天津大学, 2010: 17-52.

GUAN Xin. Cavitation Erosion Behavior of Titanium and Ti-6Al-4V Alloy[D]. Tianjin: Tianjin University, 2010: 17-52.

[58] MOCHIZUKI H, YOKOTA M, HATTORI S. Effects of Materials and Solution Temperatures on Cavitation Erosion of Pure Titanium and Titanium Alloy in Seawater[J]. Wear, 2007, 262(5/6): 522-528.

[59] 杨云, 蔡婷婷, 李辉. 溶液温度对内燃机用TC4钛合金超声波空蚀行为的影响[J]. 热加工工艺, 2017, 46(24): 122-124.

YANG Yun, CAI Ting-ting, LI Hui. Effects of Solution Temperatures on Ultrasonic Cavitation Erosion Behavior of Engine TC4 Titanium Alloy[J]. Hot Working Technology, 2017, 46(24): 122-124.

[60] 林翠, 赵晓斌, 杜楠, 等. 温度对溴化锂溶液中Ti–6Al–4V初期空蚀行为的影响[J]. 中国有色金属学报, 2017, 27(7): 1376-1384.

LIN Cui, ZHAO Xiao-bin, DU Nan, et al. Effect of Temperature on Initial Cavitation Corrosion for Ti-6Al-4V in Lithium Bromide Solution[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(7): 1376-1384.

[61] 何霞, 曾维菊, 王国荣, 等. 钻头滑动轴承表面织构的激光加工工艺研究[J]. 激光与红外, 2020, 50(12): 1443- 1449.

HE Xia, ZENG Wei-ju, WANG Guo-rong, et al. Study on Laser Processing Technology of Surface Texture of Drill Sliding Bearing[J]. Laser & Infrared, 2020, 50(12): 1443- 1449.

[62] 赵铁军, 吴楠. 表面织构技术的研究现状分析[J]. 机电工程技术, 2020, 49(11): 116-118.

ZHAO Tie-jun, WU Nan. Analysis of the Research Status of Surface Texture Technology[J]. Mechanical & Electrical Engineering Technology, 2020, 49(11): 116-118.

[63] 林乃明, 谢瑞珍, 邹娇娟, 等. 表面织构改善钛合金摩擦学性能的研究进展[J]. 稀有金属材料与工程, 2018, 47(8): 2592-2599.

LIN Nai-ming, XIE Rui-zhen, ZOU Jiao-juan, et al. Research Progress on Surface Texture for Improving Tribological Properties of Titanium Alloys[J]. Rare Metal Materials and Engineering, 2018, 47(8): 2592-2599.

[64] 李亚军, 逄显娟, 孙乐民, 等. 激光表面织构化对45钢摩擦磨损性能的影响[J]. 表面技术, 2018, 47(8): 147- 154.

LI Ya-jun, PANG Xian-juan, SUN Le-min, et al. Effects of Laser Surface Texturing on Friction and Wear Properties of 45 Steel[J]. Surface Technology, 2018, 47(8): 147-154.

[65] YUAN Shuo, LIN Nai-ming, ZOU Jiao-juan, et al. Manipulation Tribological Behavior of Ti6Al4V Alloy via a Duplex Treatment of Double Glow Plasma Surface Molybdenizing-Laser Surface Texturing (LST)[J]. Journal of Materials Research and Technology, 2020, 9(3): 6360- 6375.

[66] PIMENOV S M, JAEGGI B, NEUENSCHWANDER B, et al. Femtosecond Laser Surface Texturing of Diamond-Like Nanocomposite Films to Improve Tribological Properties in Lubricated Sliding[J]. Diamond and Related Materials, 2019, 93: 42-49.

[67] YUAN Shuo, LIN Nai-ming, ZOU Jiao-juan, et al. Effect of Laser Surface Texturing (LST) on Tribological Behavior of Double Glow Plasma Surface Zirconizing Coating on Ti6Al4V Alloy[J]. Surface and Coatings Technology, 2019, 368: 97-109.

[68] 庞连云, 连峰, 高玉周, 等. 激光表面纹理加工Ti6Al4V空蚀的形貌特征[J]. 大连海事大学学报, 2010, 36(1): 101-103.

PANG Lian-yun, LIAN Feng, GAO Yu-zhou, et al. Topographical Characteristics of Cavitation Erosion on Ti6Al4V Alloy with Surface Texture Manufactured by Laser[J]. Journal of Dalian Maritime University, 2010, 36(1): 101-103.

[69] 连峰, 张会臣, 高玉周, 等. 表面纹理和表面膜对Ti6Al4V合金空蚀特性的影响[J]. 稀有金属材料与工程, 2011, 40(5): 793-796.

LIAN Feng, ZHANG Hui-chen, GAO Yu-zhou, et al. Influence of Surface Texture and Surface Film on Cavitation Erosion Characteristics of Ti6Al4V Alloy[J]. Rare Metal Materials and Engineering, 2011, 40(5): 793-796.

[70] 钟兵, 邢志国, 王海斗, 等. 织构化表面摩擦学性能的研究进展[J]. 材料导报, 2020, 34(23): 23171-23178.

ZHONG Bing, XING Zhi-guo, WANG Hai-dou, et al. Research Progress on the Tribological Properties of Textured Surfaces[J]. Materials Reports, 2020, 34(23): 23171-23178.

[71] 宿冠群, 付尧, 张显程, 等. 激光气体氮化原位合成制备TiN/Ti3Al复合涂层及其抗高温冲蚀性能[J]. 机械工程材料, 2018, 42(2): 52-57.

SU Guan-qun, FU Yao, ZHANG Xian-cheng, et al. In-Situ Synthesized TiN/Ti3Al Composite Coating by Laser Gas Nitriding and Its High-Temperature Erosion Resistance[J].Materials for Mechanical Engineering, 2018, 42(2): 52-57.

[72] LI Guang, YAO Xiao-chun, JAMES W R, et al. Laser Surface Nitriding of Ti-6Al-4V Alloy in Nitrogen-Argon Atmospheres[J]. Coatings, 2020, 10(10): 1009.

[73] 姚小春, 石玗, 李廷取, 等. 钛合金激光表面氮化层成形特征及分析[J]. 稀有金属材料与工程, 2019, 48(12): 4060-4067.

YAO Xiao-chun, SHI Yu, LI Ting-qu, et al. Forming Characteristics and Analysis of Nitrided Layers during the Laser Nitriding Titanium Alloy[J]. Rare Metal Materials and Engineering, 2019, 48(12): 4060-4067.

[74] CUI Z D, ZHU S L, MAN H C, et al. Microstructure and Wear Performance of Gradient Ti/TiN Metal Matrix Composite Coating Synthesized Using a Gas Nitriding Technology[J]. Surface and Coatings Technology, 2005, 190(2/3): 309-313.

[75] 王培, 杨理京, 黄春良, 等. TA2纯钛表面激光气体氮化工艺研究[J]. 钛工业进展, 2017, 34(6): 30-33.

WANG Pei, YANG Li-jing, HUANG Chun-liang, et al. Research on Technology of Laser Gas Nitriding on TA2 Pure Titanium Surface[J]. Titanium Industry Progress, 2017, 34(6): 30-33.

[76] FU Yao, ZHANG Xian-cheng, SUI Jian-feng, et al. Microstructure and Wear Resistance of One-Step In-Situ Synthesized TiN/Al Composite Coatings on Ti6Al4V Alloy by a Laser Nitriding Process[J]. Optics & Laser Technology, 2015, 67: 78-85.

[77] 王一龙, 俞伟元, 路文江, 等. 激光气体渗氮工艺对TC4钛合金表面性能的影响[J]. 电焊机, 2016, 46(11): 45-49.

WANG Yi-long, YU Wei-yuan, LU Wen-jiang, et al. Effect of Laser Gas Nitriding Process on the Surface Properties of Titanium Alloy TC4[J]. Electric Welding Machine, 2016, 46(11): 45-49.

[78] CHAN Chi-wai, QUINN J, HUSSAIN I, et al. A Promising Laser Nitriding Method for the Design of next Generation Orthopaedic Implants: Cytotoxicity and Antibacterial Performance of Titanium Nitride (TiN) Wear Nano-Particles, and Enhanced Wear Properties of Laser-Nitrided Ti6Al4V Surfaces[J]. Surface and Coatings Technology, 2021, 405: 126714.

[79] MITELEA I, DIMIAN E, BORDEAŞU I, et al. Cavitation Erosion of Laser-Nitrided Ti-6Al-4V Alloys with the Energy Controlled by the Pulse Duration[J]. Tribology Letters, 2015, 59(2): 31.

[80] 郭士锐, 郭小锋, 易云杰, 等. 钛合金表面半导体激光气体氮化涂层的性能研究[J]. 表面技术, 2016, 45(9): 201-206.

GUO Shi-rui, GUO Xiao-feng, YI Yun-jie, et al. Properties of Diode Laser Gas Nitriding Coatings on the Surface of Titanium Alloy[J]. Surface Technology, 2016, 45(9): 201-206.

[81] 高凤琴, 李文生, 武彦荣, 等. Ti–6Al–4V合金光纤激光改性层摩擦学性能与腐蚀行为[J]. 中国有色金属学报, 2020, 30(12): 2832-2844.

GAO Feng-qin, LI Wen-sheng, WU Yan-rong, et al. Friction Properties and Corrosion Behavior of Fiber Laser Modified Layer on Ti-6Al-4V Alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(12): 2832-2844.

[82] KASPAR J, BRETSCHNEIDER J, JACOB S, et al. Microstructure, Hardness and Cavitation Erosion Behaviour of Ti-6Al-4V Laser Nitrided under Different Gas Atmospheres[J]. Surface Engineering, 2007, 23(2): 99-106.

[83] 姚小春. TC4钛合金表面激光气体氮化工艺及性能研究[D]. 兰州: 兰州理工大学, 2019: 4-9.

YAO Xiao-chun. Study on Process and Properties of Laser Gas Nitriding of TC4 Titanium Alloy Surface[D]. Lanzhou: Lanzhou University of Technology, 2019: 4-9.

[84] UNAL O, MALEKI E, VAROL R. Effect of Severe Shot Peening and Ultra-Low Temperature Plasma Nitriding on Ti-6Al-4V Alloy[J]. Vacuum, 2018, 150: 69-78.

[85] LI Hai-bin, CUI Zhen-duo, LI Zhao-yang, et al. Effect of Gas Nitriding Treatment on Cavitation Erosion Behavior of Commercially Pure Ti and Ti–6Al–4V Alloy[J]. Surface and Coatings Technology, 2013, 221: 29-36.

[86] MITELEA I, DIMIAN E, BORDEAŞU I, et al. Ultrasonic Cavitation Erosion of Gas Nitrided Ti-6Al-4V Alloys[J]. Ultrasonics Sonochemistry, 2014, 21(4): 1544-1548.

[87] LI Hai-bin, CUI Zhen-duo, LI Zhao-yang, et al. Surface Modification by Gas Nitriding for Improving Cavitation Erosion Resistance of CP-Ti[J]. Applied Surface Science, 2014, 298: 164-170.

[88] LI Hai-bin, CUI Zhen-duo, LI Zhao-yang, et al. Microstructure and Cavitation Erosion Properties of Ceramic Coatings Fabricated on Ti-6Al-4V Alloy by Pack Carburizing[J]. Journal of Materials Engineering and Performance, 2014, 23(8): 2772-2779.

[89] 李海斌, 崔振铎, 李朝阳, 等. 化学热处理改善Ti–6Al–4V钛合金耐空蚀性能的研究[J]. 功能材料, 2014, 45(7): 7148-7152.

LI Hai-bin, CUI Zhen-duo, LI Zhao-yang, et al. Improving Cavitation Erosion Resistance of Ti-6Al-4V Alloy by Thermochemical Treatments[J]. Journal of Functional Materials, 2014, 45(7): 7148-7152.

[90] 李海斌, 杜宜函, 刘树龙, 等. 纯钛TA2表面热氧化/氧扩散处理及空蚀行为[J]. 淮北师范大学学报(自然科学版), 2018, 39(1): 26-30.

LI Hai-bin, DU Yi-han, LIU Shu-long, et al. Effect of Thermal Oxidation/Diffusion Treatment on Cavitation Erosion Behavior of CP Ti[J]. Journal of Huaibei Normal University (Natural Science Edition), 2018, 39(1): 26-30.

[91] 李海斌, 刘树龙, 刘义, 等. Ti–6Al–4V合金表面渗层制备及空蚀性能研究[J]. 表面技术, 2020, 49(4): 324-331.

LI Hai-bin, LIU Shu-long, LIU Yi, et al. Preparation and Cavitation Erosion of Surface Diffusion Coating on Ti-6Al-4V Alloy[J]. Surface Technology, 2020, 49(4): 324-331.

[92] SHI Ye-ting, CUI Zhen-duo, YUAN Xu-bo, et al. Effects of Boriding on Cavitation Erosion Resistance of Ti6Al4V Alloy[J]. Key Engineering Materials, 2013, 573: 61-67.

[93] 黄周锋. 金属材料先进化学热处理技术及应用[J]. 科技视界, 2012(13): 114-115.

HUANG Zhou-feng. Advanced Chemical Heat Treatment Technology and Application of Metal[J]. Science & Technology Vision, 2012(13): 114-115.

[94] 王兰兰, 黄福祥, 高恩强, 等. 稀土元素用于化学热处理的研究现状[J]. 材料导报, 2015, 29(9): 81-85.

WANG Lan-lan, HUANG Fu-xiang, GAO En-qiang, et al. Status of Applying Rare Earth Elements to Chemical Heat Treatment[J]. Materials Review, 2015, 29(9): 81-85.

[95] 金荣植, 杨新龙, 朱立硕. 先进的化学热处理催渗技术及应用[J]. 金属加工(热加工), 2016(S2): 1-7.

JIN Rong-zhi, YANG Xin-long, ZHU Li-shuo. Advanced Chemical Heat Treatment Technology and Its Application[J]. MW Metal Forming, 2016(S2): 1-7.

[96] 高嘉庆, 屈小勇, 郭永刚. 离子注入技术在单晶硅太阳电池上的应用[J]. 微纳电子技术, 2019, 56(12): 1022- 1027.

GAO Jia-qing, QU Xiao-yong, GUO Yong-gang. Application of the Ion Implantation Technology in Monocrystalline Silicon Solar Cells[J]. Micronanoelectronic Technology, 2019, 56(12): 1022-1027.

[97] ZHANG Jie, CHEN Jing-yi, LU Yan, et al. Optical Planar and Ridge Waveguides in Terbium Scandium Aluminum Garnet Crystal Fabricated by Ion Implantation and Precise Diamond Blade Dicing[J]. Vacuum, 2021, 193: 110493.

[98] SONG Sheng-qiang, CUI Xiu-fang, JIN Guo, et al. Effect of N + Cr Ions Implantation on Corrosion and Tribological Properties in Simulated Seawater of Carburized AlloySteel[J]. Surface and Coatings Technology, 2020, 385: 125357.

[99] 李朝岚, 程昱之, 钟丽辉, 等. 离子注入在医用钛及其合金表面改性中的应用[J]. 表面技术, 2020, 49(7): 28-34.

LI Chao-lan, CHENG Yu-zhi, ZHONG Li-hui, et al. Application of Ion Implantation Technology in Surface Modification of Medical Titanium and Its Alloys[J]. Surface Technology, 2020, 49(7): 28-34.

[100] 秦真波, 吴忠, 胡文彬. 表面工程技术的应用及其研究现状[J]. 中国有色金属学报, 2019, 29(9): 2192-2216.

QIN Zhen-bo, WU Zhong, HU Wen-bin. Application and Progress of Surface Engineering Technology[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2192- 2216.

[101] MARQUES M J, PINA J, DIAS A M, et al. X-Ray Diffraction Characterization of Ion-Implanted Austenitic Stainless Steel[J]. Surface and Coatings Technology, 2005, 195(1): 8-16.

[102] 谢斌, 赵怀红, 蒋伟. 离子注入在模具表面改性处理技术中的应用[J]. 机械工程师, 2016(6): 111-113.

XIE Bin, ZHAO Huai-hong, JIANG Wei. Application of Ion Implantation in the Mold Surface Modification Technology[J]. Mechanical Engineer, 2016(6): 111-113.

[103] 袁联雄, 唐德文, 邹树梁, 等. N/Ti/Al离子注入304不锈钢的耐磨性[J]. 表面技术, 2015, 44(9): 43-49.

YUAN Lian-xiong, TANG De-wen, ZOU Shu-liang, et al. Wear Resistance of 304 Stainless Steel Implanted with N/Ti/Al Ions[J]. Surface Technology, 2015, 44(9): 43-49.

[104] 张光华, 钟士谦. 离子注入技术[M]. 北京: 机械工业出版社, 1982: 50-77, 132-140.

ZHANG Guang-hua, ZHONG Shi-qian. Ion Implantation Technology[M]. Beijing: China Machine Press, 1982: 50-77, 132-140.

[105] LI Chao, ZHAO Ji-hong, CHEN Zhan-guo. Infrared Absorption and Sub-Bandgap Photo-Response of Hyperdoped Silicon by Ion Implantation and Ultrafast Laser Melting[J]. Journal of Alloys and Compounds, 2021, 883: 160765.

[106] 徐垚, 崔向红, 王树奇, 等. Ti6Al4V合金热浸镀铝的空蚀行为研究[J]. 热加工工艺, 2015, 44(16): 191-193.

XU Yao, CUI Xiang-hong, WANG Shu-qi, et al. Study on Cavitation Erosion Behavior of Hot-Dip Aluminizing on Ti6Al4V Alloy[J]. Hot Working Technology, 2015, 44(16): 191-193.

[107] DURAISELVAM M, GALUN R, WESLING V, et al. Improvement of the Cavitation Erosion Resistance of Ti-6Al-4V through Laser Alloying Titanium Aluminide Based Intermetallic Matrix Composites[J]. Lasers in Engineering, 2006, 16(5/6): 423-436.

[108] MITELEA I, BORDEASU I, UTU I D, et al. Improvement of the Cavitation Erosion Resistance of Titanium Alloys Deposited by Plasma Spraying and Remelted by Laser[J]. Materiale Plastice, 2016, 53(1): 29-33.

[109] MANN B S, ARYA V, PANT B K. Cavitation Erosion Behavior of HPDL-Treated TWAS-Coated Ti6Al4V Alloy and Its Similarity with Water Droplet Erosion[J]. Journal of Materials Engineering and Performance, 2012, 21(6): 849-853.

[110] 徐垚. TI6Al4V合金及表面涂层的空蚀行为研究[D]. 镇江: 江苏大学, 2014: 36-44.

XU Yao. Study on Cavitation Erosion Behavior of TI6Al4V Alloy and Its Surface Coating[D]. Zhenjiang: Jiangsu University, 2014: 36-44.

[111] 张帅康. Al合金化TaSi2纳米晶涂层在酸性环境中冲蚀与空蚀性能研究[D]. 南京: 南京航空航天大学, 2019: 55-69.

ZHANG Shuai-kang. Investigation on Erosion-Corrosion and Cavitation Erosion-Corrosion Behaviors of Al Alloyed TaSi2Nanocrystaline Coating under Acid Environment[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 55-69.

[112] 张翼飞. TC4钛合金在溴化锂溶液中的空泡腐蚀研究[D]. 南昌: 南昌航空大学, 2015: 40-45.

ZHANG Yi-fei. The Study on Cavitation Corrosion Behavior of TC4 Alloy in Lithium Bromide Solution[D]. Nanchang: Nanchang Hangkong University, 2015: 40-45.

Research Progress on Cavitation Erosion Damage and Protection of Titanium Alloy

1,1,1,1,2,3,4

(1. College of Material Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. National-Local Joint Engineering Research Centre of Nonferrous Metals and Processing Technology, Hefei University of Technology, Hefei 230009, China; 3. Key Laboratory of Research on Hydraulic and Hydro-Power Equipment Surface Engineering Technology of Zhejiang Province, Standard & Quality Control Research Institute of Ministry of Water Resources, Hangzhou 310012, China; 4. Key Laboratory of Marine Materials and Related Technologies of Chinese Academy of Sciences/Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Zhejiang Ningbo 315201, China)

Titanium alloy has been widely used in various engineering fields due to the low density, high specific strength and good corrosion resistance. However, low surface hardness and poor wear resistance could result in cavitation erosion damage of titanium alloy in fluid components, reducing the service life of titanium alloy components. Therefore, it is important to investigate the cavitation erosion damage behavior of titanium alloy and develop proper protection strategy. The mechanism and theoretical model of cavitation erosion were firstly introduced. The effects of mechanical properties, surface status, media and solution temperature on the cavitation erosion behavior of titanium alloy were expounded in detail. Various response measures against cavitation erosion damage of titanium alloy were discussed, such as heat treatment, laser surface texture, laser gas nitriding, thermo-chemical treatment, ion implantation, addition of corrosion inhibitors, etc. The specific reasons for improving the cavitation erosion resistance of titanium alloy by corresponding technologies were summarized. Heat treatment technology could improve the cavitation erosion resistance of titanium alloy by regulating the microstructure of titanium alloy. Laser gas nitriding process formed a hard TiN film on the surface of titanium alloy to resist the impact of cavitation bubble collapse. Thermo-chemical treatment could generate a dense ceramic layer + solid solution diffusion layer on the surface of titanium alloy to alleviate the collapse energy of cavitation bubble and prolong the incubation period of cavitation erosion erosion. Ion implantation depending on the solid solution strengthening and dislocation increment strengthening of ions on the surface of titanium alloy reduced the cavitation erosion damage. Finally, the development direction of cavitation erosion damage and protection of titanium alloy were prospected.

titanium alloy; cavitation erosion; shock wave; microjet; affecting factor; damage protection

TG174

A

1001-3660(2022)10-0128-15

10.16490/j.cnki.issn.1001-3660.2022.10.013

2021−09−23;

2021−11−02

2021-09-23;

2021-11-02

浙江省水利水电装备表面工程技术研究重点实验室开放课题(2021SLKL009);中科院海洋新材料重点实验室/浙江省海洋材料与防护技术重点实验室开放课题(2021K03)

Open Fund of Key Laboratory of Research on Hydraulic and Hydro-Power Equipment Surface Engineering Technology of Zhejiang Province (2021SLKL009); Open Fund of Key Laboratory of Marine Materials and Related Technologies of Chinese Academy of Sciences/ Zhejiang Key Laboratory of Marine Materials and Protective Technologies (2021K03)

雷晨庆(1997—),女,硕士,主要研究方向为金属材料表面改性。

LEI Chen-qing (1997-), Female, Master, Research focus: surface modification of the metallic materials.

林乃明(1981—),男,博士,副教授,主要研究方向为金属材料表面改性。

LIN Nai-ming (1981-), Male, Doctor, Associate professor, Research focus: surface modification of the metallic materials.

吴玉程(1962—),男,博士,教授,主要研究方向为金属材料。

WU Yu-cheng (1962-), Male, Doctor, Professor, Research focus: metallic materials.

雷晨庆, 袁烁, 林乃明, 等.钛合金空蚀损伤及防护的研究进展[J]. 表面技术, 2022, 51(10): 128-142.

LEI Chen-qing, YUAN Shuo, LIN Nai-ming, et al. Research Progress on Cavitation Erosion Damage and Protection of Titanium Alloy[J]. Surface Technology, 2022, 51(10): 128-142.

责任编辑:彭颋