不同热处理TiN/Ti多层涂层冲蚀损伤特征与机理

2022-11-08杨竹芳何光宇罗思海

杨竹芳,何光宇,罗思海

不同热处理TiN/Ti多层涂层冲蚀损伤特征与机理

杨竹芳,何光宇,罗思海

(空军工程大学 等离子体动力学重点实验室,西安 710038)

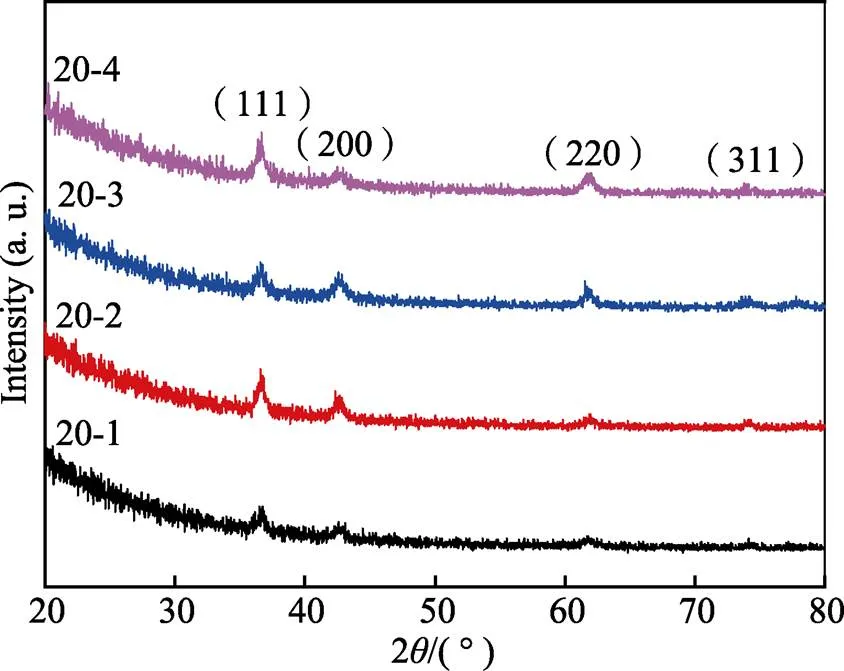

通过研究分析不同热处理TiN/Ti多层涂层在冲蚀作用下的损伤特征,揭示不同热处理TiN/Ti多层涂层冲蚀损伤的机理。采用磁过滤阴极真空弧沉积技术在TC4钛合金表面制备 TiN/Ti多层涂层,利用热处理炉对试样进行不同的热处理(300 ℃/40 min,空冷;400 ℃/40 min,空冷;300 ℃/40 min,空冷+300 ℃/40 min, 空冷),采用划痕仪、显微硬度计、扫描电镜、能谱仪等设备对热处理试样涂层的结合力、显微硬度、涂层损伤形貌特征、元素分布等进行表征,并在冲蚀试验平台上通过砂尘冲蚀性能试验(速度130 m/s,角度45°)进行验证。TiN/Ti多层涂层在低温(≤400 ℃)下经短时间热处理后,涂层的物相未发生变化,仍以 TiN(111)、TiN(200)、TiN(220)和TiN(311)为主,涂层结构完整,最外层的TiN涂层没有发生氧化现象,涂层结合力基本未发生改变,显微硬度略有下降,由2 764.1HV分别降至2 748.9HV、2 493.2HV、2 255.2HV。TiN/Ti多层涂层的抗冲蚀性能变化不大,冲蚀速率由0.117 mg/min分别变为0.100、0.156、0.120 mg/min。低温(≤400 ℃)短时热处理对TiN/Ti多层涂层冲蚀性能的影响不大,冲蚀损伤机理为环形裂纹引起分层剥落的脆性剥落。

砂尘冲蚀;TiN/Ti 多层涂层;温度;热处理;损伤机理

直升机在沙漠环境中起降,其发动机不可避免地会遭受严重的砂尘冲蚀,导致叶片被磨损,从而出现变薄、缺口变多等典型损伤[1],使发动机的性能迅速衰减,直接威胁飞行安全。TiN陶瓷涂层具有硬度高、耐磨性能好等特点,它在航空发动机叶片砂尘防护领域得到了广泛关注[2-5]。在砂尘防护过程中,涂层材料除了需考虑砂尘磨损外,还需要考虑抵抗砂尘冲击所需要的韧性,即要求材料具有较好的强韧匹配性。吴雁等[6]总结了多层涂层的强化机制。已有研究表明,设计合理的软硬交替多层陶瓷涂层可以很好地兼顾强度和韧性,这为其应用于航空发动机压气机叶片砂尘防护提供了可能[7-8]。王彦峰等[7]研究了Ti/TiN复合层数对涂层常温力学性能的影响,杜军等[8]研究了纳米多层薄膜组元(周期、调制周期比和厚度)对涂层常温耐摩擦磨损性能的影响。这些研究的开展均基于常温环境,随着航空发动机向高推重比和长寿命安全服役发展的需求,使得压气机叶片的服役温度越来越高,在高温环境下涂层砂尘冲蚀失效必然与在常温下有所区别,导致压气机砂尘防护变得更加复杂。汪世广等[9]对陶瓷−金属多层涂层在不同温度(35、200、350、500 ℃)下进行了垂直冲击试验,获得了不同温度条件下涂层的冲击损伤特征。目前,TiN/Ti多层涂层在高温环境下的冲蚀失效机制仍不明晰,掌握TiN/Ti多层涂层的高温冲蚀失效机制,可有效推动多层涂层在航空发动机压气机叶片上的应用。TiN/Ti多层涂层在高温环境下的力学性能衰减是影响其抗冲蚀性能的主要因素,因此文中通过对试样进行不同温度下的热处理,模拟涂层服役的高温环境,采用划痕仪、显微硬度计、扫描电镜、能谱仪等设备对热处理试样涂层的结合力、显微硬度、涂层损伤形貌特征、元素分布等进行表征,并对热处理涂层试样进行冲蚀试验(速度130 m/s,角度45°),以获得不同温度下涂层的抗冲蚀损伤机理。

1 实验

1.1 涂层制备

选用尺寸为50 mm×20 mm×3 mm的TC4钛合金为基体,然后用金相砂纸打磨抛光,直到其表面粗糙度<0.20 μm,再用无水乙醇进行超声波清洗后烘干。目的是清洗试样表面油污,保证涂层具有良好的结合力。

采用磁过滤阴极真空弧沉积技术在TC4钛合金表面制备TiN/Ti多层涂层。清洗试样后,将TC4钛合金试样安装在旋转衬底上,并调整至沉积位置,在腔室中排列安装3个纯钛靶(99.99%),工作舱的腔室气压为4×10−3Pa。制备多层涂层的具体过程:首先在试样上沉积Ti过渡层,偏压为−350 V,起弧电流为110 A,沉积时间为30 min;然后通入流量为12 mL/min的N2,工作气压为3×10−3Pa,沉积TiN层,偏压为−350 V,起弧电流为110 A,沉积时间为30 min;沉积TiN层后关闭N2,Ti层的沉积时间为3 min;依次循环沉积TiN和Ti层,直到达到设计厚度。在镀膜过程中,将设备腔内的温度设置为400 ℃,涂层厚度为20 μm,调制比(TiN层厚度/Ti层厚度)为9∶1。

1.2 热处理工艺

采用型号为SX2−12−10、额定功率为12 kW、工作温度可达1 000 ℃的高温电阻炉对沉积后的试样进行热处理,共设计了4组试验,以研究温度对涂层性能的影响。第1组,试样为未热处理试样,作为对照试样。第2组,将沉积涂层后的试样在高温电阻炉中加热至300 ℃,保温40 min,然后取出,并在空气中冷却至室温。第3组,将沉积涂层后的试样在高温电阻炉中加热至400 ℃,保温40 min,然后取出,并在空气中冷却至室温。第4组,重复第2组的热处理过程2次,其中热处理炉的升温速率为8 ℃/min。具体热处理过程和试样编号如表1所示。

表1 TiN/Ti多层涂层的热处理工艺

Tab.1 Heat treatment process of TiN/Ti multilayer coating

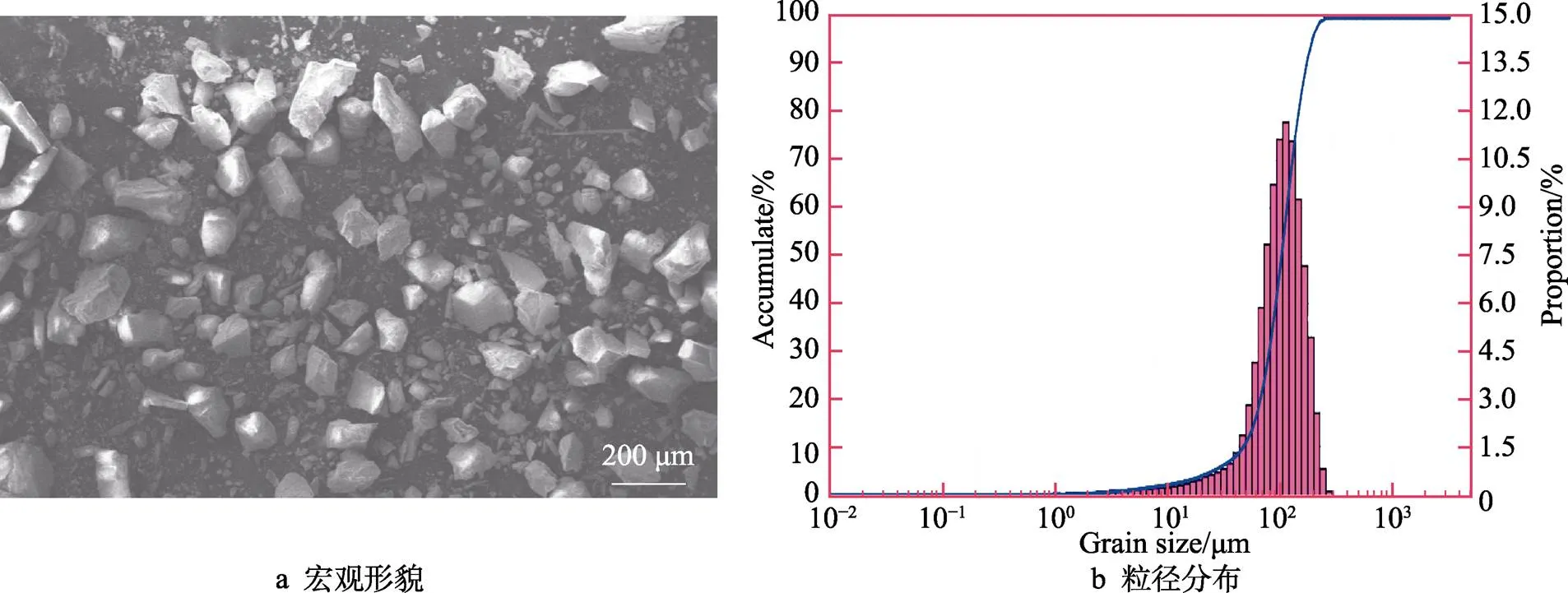

1.3 砂尘冲蚀试验

加热后的试样采用自行研制的冲蚀试验平台进行冲蚀性能考核试验,冲蚀试验平台由空压机、储气罐、送粉器、控制柜和冲蚀实验舱等组成,在冲蚀试验舱里布置适用于不同试验件的夹具。在冲蚀试验平台的送粉器中放置试验砂,试验砂满足GJB 1171—91要求,砂粒粒径为0~200 μm,试验砂的宏观形貌和粒径分布如图1所示。其中,10=49.96 μm,50=108.5 μm,90=180.6 μm,D表示样品的累计粒度分布百分数达到%时所对应的粒径。参数设置:冲蚀速度为130 m/s,冲蚀角度为45°,供砂量为6.4 g/min(5级砂尘浓度的3倍),冲蚀性能考核细节可以参考笔者所在课题组之前的研究[10-11]。

图1 试验砂的特性

1.4 表面状态表征方法

采用WS−2005划痕仪测量试样表面的结合力,采用蔡司Axio vert A1金相显微镜观测涂层的划痕形貌,放大倍数为50。采用SCTMC数显显微硬度计测量试样表面的显微硬度,采用ME204E的电子天平称量试样的质量,并计算冲蚀率。采用蔡司EVO−10钨灯丝扫描电镜对试样表面和截面形貌进行观察,采用Bruker Xflash 6130能谱仪对试样表面元素进行测试。

2 结果与分析

2.1 涂层的结构

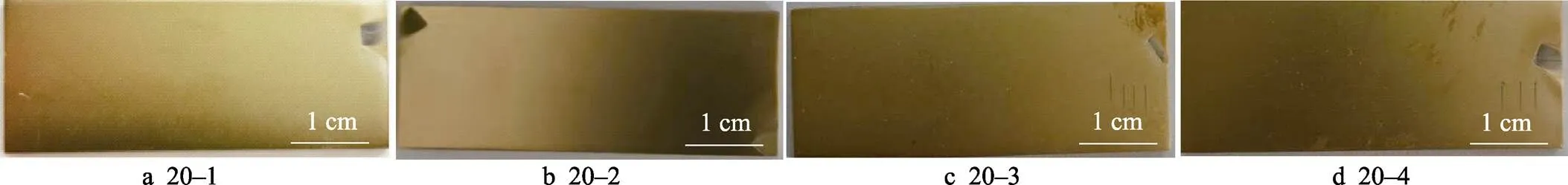

试样经过不同热处理后的照片如图2所示,可以看出4组试样的表面颜色均保持了TiN涂层的金黄色。

图2 试样经过不同热处理后的表面形貌照片

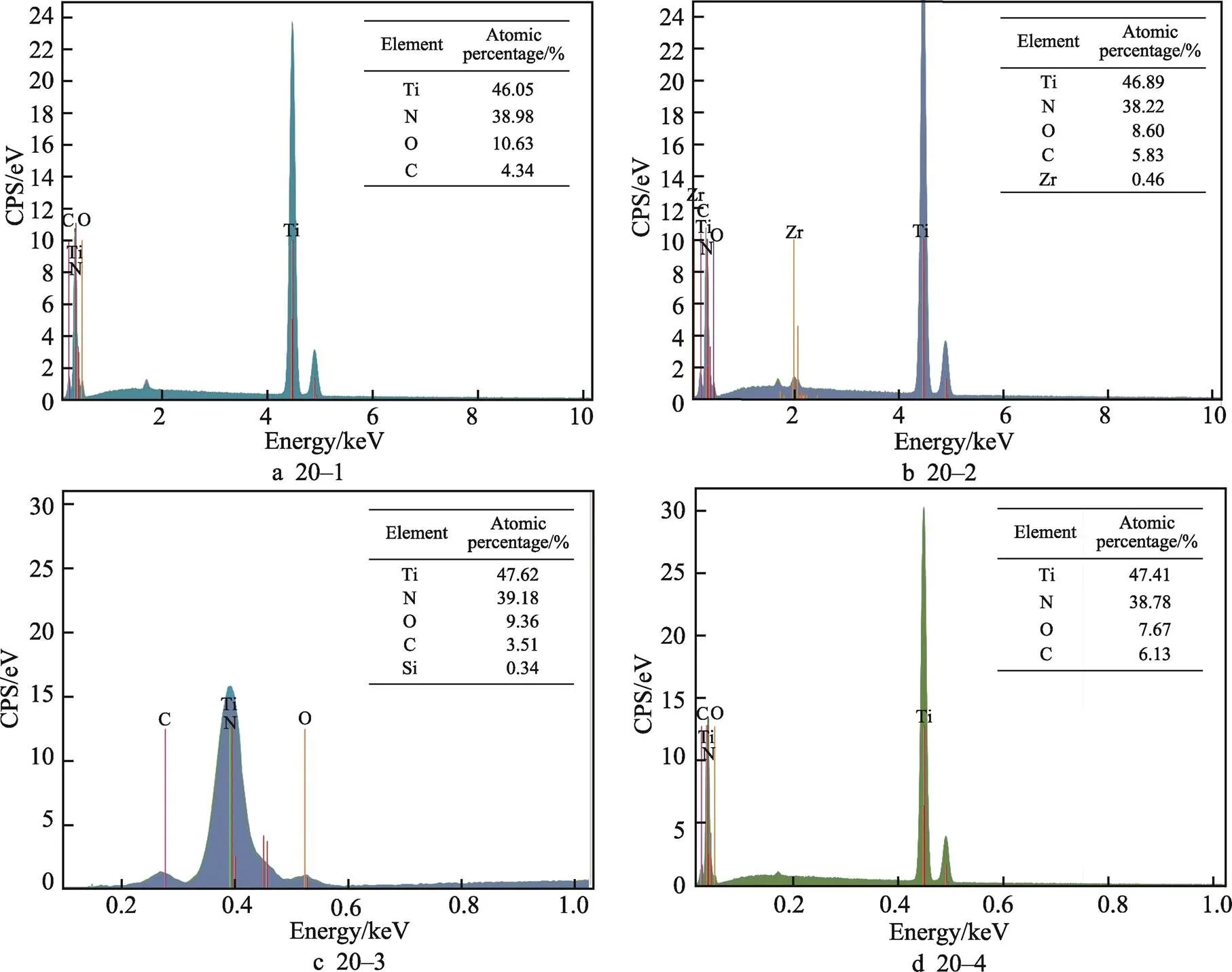

为了进一步明确温度对涂层的影响,对试样进行EDS测试,结果如图3所示。从图3可以看出,试样20–1、20–2、20–3和20–4能谱结果中N元素的含量基本保持不变,说明试样经过热处理后并未被氧化。主要原因:TiN被氧化的过程是空气中O元素通过扩散进而取代N元素生成TiO2[12-13],N元素的含量保持不变,说明没有O元素取代N元素,即说明涂层未被氧化,这与试样表面颜色未发生变化一致。能谱结果显示,试样20–1、20–2、20–3和20–4表面的主要元素除了含有Ti和N外,还含有O元素和C元素。可能的原因是在处理试样过程中,空气中存在的油脂等有机物吸附到试样表面,造成了污染,导致能谱结果中检测出O元素和C元素。

4组试样的截面结构如图4所示,可以看出,涂层是典型的多层结构,TiN层与Ti层之间界面清晰;试样20–1、20–2、20–3和20–4涂层的总厚度分别为20.94、20.93、21.76、19.77 μm,与设计厚度(20 μm)基本保持一致。与基体相邻的一层为Ti过渡层,目的是降低基体与TiN之间的晶格错配度,提高涂层之间的结合力。从图4a—c可以看出,多层涂层结构完整、无剥落现象。从图4d中可以看出,部分区域(红色虚线所示)有涂层剥落现象。主要原因:涂层最外层为TiN层,在TiN层下面为Ti层,TiN的热膨胀系数与Ti的热膨胀系数不同,在热处理过程中不同的热膨胀系数导致TiN层与Ti层的变形程度不同。单次加热至300 ℃和400 ℃时,不同层的涂层变形程度还未引起涂层的剥落,但经过多次热处理后,不同层之间的变形程度增加,会引起涂层的剥落。

2.2 涂层的力学性能

结合力和硬度对涂层性能的影响较大,它们是评价涂层质量的关键指标[14-15]。根据ASTM C1624− 05[16],选择LC2(即涂层第1次局部剥落时)的载荷来表征涂层与基体的结合力。设定动载荷为80 N,加载速率为80 N/s,划痕长度为5 mm。4组试样的划痕形貌如图5所示。由图5可知,试样20−1、20−2、20−3和20−4的结合力分别为64.1、64.4、64.4、65.6 N。经过多次热处理后,不同层之间的变形程度增加,引起部分区域涂层剥落,如图4d所示。随着热处理时间的延长,涂层的内应力逐渐减少,所以结合力基本保持不变,即低温短时热处理对试样结合力的影响不大。

图3 试样的EDS结果

图4 试样的截面形貌

图5 TiN/Ti涂层的划痕形貌

采用SCTMC数显显微硬度计测试试样表面的维氏硬度,参数设置:载荷为2.94 N、加载时间为15 s。根据QJ 482—1990《金属镀覆层显微硬度测试方法》[17],为了避免基体金属对涂层硬度的影响,涂层厚度应大于压痕对角线的1/7,此研究中试样的压痕形貌如图6a所示。试样的压痕对角线长度为14~16.2 μm,即压入深度为2~2.3 μm,约为厚度的10%,满足测试要求。从图6a中还可以看出,4组试样涂层表面的压痕四角未产生明显的微裂纹,说明经过不同热处理后,涂层仍然具有较好的韧性。试样表面的维氏硬度如图6b所示,可以看出,试样20−1、20−2、20−3和20−4涂层的显微硬度分别为2 764.1HV、2 748.9HV、2 493.2HV、2 255.2HV。与常温试样相比,随着热处理温度的升高,试样的显微硬度逐渐下降。由于温度较低,所以显微硬度的下降幅度较小,硬度仍然大于2 000HV,这与张勇等[18]的研究结果一致。对比300 ℃单次热处理和300 ℃多次热处理后试样的显微硬度可知,多次热处理会引起涂层硬度的下降。这可能是由于多次热处理的时间较长,导致晶粒长大、硬度下降[19]。

图6 试样的显微硬度

采用多晶X射线衍射仪测量涂层的物相结构,采用Cu靶产生的Kα1射线进行测试,发射电压为40 kV,电流为40 mA,掠入射角为1°,2的扫描范围为20°~80°,扫描速度为4 (°)/min。4组试样表面TiN/Ti涂层的XRD衍射图谱如图7所示。从图7可以看出,经过不同的热处理后,4组试样的物相主要为 TiN(111)、TiN(200)、TiN(220)和TiN(311),经过不同热处理后TiN的衍射峰强度略有变化,衍射峰的半高宽也发生了变化。采用Scherrer公式计算涂层的晶粒平均直径,如式(1)所示。

图7 TiN/Ti涂层的XRD衍射图谱

式中:D为()方向上晶粒的平均直径;为Scherrer常数,通常为0.89;为入射X射线的波长;为布拉格衍射角;为衍射峰的半高宽。

晶粒直径通过XRD分析软件JADE计算获得,计算得到试样20−2和20−4的晶粒平均直径分别为17.49 nm和21.57 nm。结果表明,通过多次热处理,晶粒稍有长大,导致硬度下降,这与试样20−2和20−4的显微硬度测试结果一致。

2.3 涂层的损伤形貌

在冲蚀试验过程中,实时观察试样的表面形貌,待基体露出时则停止试验。在冲蚀试验前后,分别对试样进行清洗和称量。将试样放入超声波清洁器中,用乙醇清洁试样,以去除其表面污染物或可能嵌入试样表面的砂粒,并将清洗后的试样吹干。采用电子天平(ME204E)对试样进行称量,重复测试3次,取平均值,以降低误差。根据ASTM G76—2007[20],采用冲蚀率作为评价涂层抗冲蚀性能的指标,冲蚀率由质量损失与时间曲线的斜率确定。

试样的冲蚀率如图8所示。由图8可知,试样20−1、20−2、20−3和20−4的冲蚀率分别为0.117、0.100、0.156、0.120 mg/min。通过比较可知,试样20−3的冲蚀率相对最大,说明温度越高,试样的抗冲蚀性能越差。比较试样20−2和20−4的冲蚀率可知,冲蚀率稍有增加,但增加的幅度较小,说明在300 ℃热处理时,处理次数对试样抗冲蚀性能的影响不大。总体来说,与试样20−1相比,试样20−2、20−3和20−4的冲蚀率变化不大,说明在温度≤400 ℃时对试样进行热处理,会因热处理温度较低且热处理时间较短,从而对试样抗冲蚀性能的影响不大。当涂层失效时,试样20−1、20−2、20−3和20−4的冲蚀作用时间分别为6、5、4.5、5 min。说明温度越高,热处理次数越多,涂层对基体的保护时间越短。

图8 试样的冲蚀率

试样经过砂粒冲蚀后的宏观损伤形貌如图9所示。从图9可以看出,所有试样的冲蚀中心区域显示为灰色,表明此区域的涂层完全被侵蚀掉,露出了基体;在冲蚀损伤边缘区域,灰色逐渐向金黄色过渡,并且离散地分布着大量材料去除后形成的圆形凹坑。主要原因:试样的中心区域正对着喷嘴出口,砂粒的浓度相对最大,冲蚀最严重,而从中心区域到边缘区域,砂粒的浓度逐渐降低,损伤则逐渐减弱[21]。涂层表面存在零散分布的凹坑缺陷(图9中红圈所示),在砂粒冲蚀涂层的初期,失效最先发生在涂层表面的缺陷处。原因是这些缺陷处存在应力集中现象,导致砂粒高速冲击涂层时最先在这些缺陷位置萌生裂纹,并进一步扩展,最终使离散的损伤区域慢慢扩大,相互交叉,涂层剥落失效,这与Zhang等[4]的研究结果一致。

为了进一步揭示温度对涂层的损伤机理,对损伤区域的微观形貌进行了观察,如图10所示。从图10可以看出,涂层的损伤区域分为3个部分:中心区Ⅰ、过渡区Ⅱ、最外层区Ⅲ。在中心区Ⅰ可以看到,基体已暴露出来,且存在犁沟样的冲蚀损伤特征。形成犁沟样损伤特征的原因:在涂层剥落后,砂尘粒子会冲蚀基体,对基体产生了微切削作用。在过渡区Ⅱ可以看到,涂层为典型的多层结构,且沿着砂粒的冲蚀方向涂层去除的层数逐渐减少,依次露出涂层的不同层,涂层的去除显示出层层剥落的损伤特征。在过渡区Ⅱ的放大图中可以看到,在涂层未完全剥落的区域存在脆性碎裂形态,表明涂层的主要冲蚀损伤机理为脆性剥落的失效模式。在涂层未完全剥落的区域还存在许多横向裂纹和纵向裂纹,随着冲蚀过程的进行,横向裂纹和纵向裂纹不断发展,并有新的裂纹萌生,最终裂纹交叉,形成环形裂纹,裂纹的进一步扩展导致涂层被去除,从而失去对基体的保护作用。在最外层区Ⅲ可以看到一些圆形的凹坑,这些凹坑主要由砂粒冲蚀后涂层部分被去除后所形成。进一步观察可知,在整个冲蚀过程中,不同试样的裂纹数量无明显变化,所以试样在经过不同的热处理后,冲蚀率基本保持不变,这与图8的结果一致。

将试样20−2、20−3与试样20−1比较可知,经过热处理后,涂层的物相未发生变化,主要为TiN(111)、TiN(200)、TiN(220)和TiN(311),涂层之间界面清晰,涂层未发生氧化现象,涂层未剥落,所以涂层的结合力基本保持不变,涂层的显微硬度略有降低。比较试样20−2和20−4可知,试样经过单次热处理和2次热处理后,涂层的物相主要为TiN(111)、TiN(200)、TiN(220)和TiN(311),涂层之间界面清晰,涂层未发生氧化现象,但经过2次热处理后不同层之间的变形程度增加,引起部分区域的涂层剥落。随着热处理的进行,涂层的内应力逐渐减少,所以涂层的结合力基本保持不变。由于涂层的平均晶粒直径由17.49 nm变为21.57 nm,所以使涂层的显微硬度由2 748.9HV降至2 255.2HV。比较试样20−1、20−2、20−3和试样20−4的冲蚀微观组织可知,4组试样在经过砂粒冲蚀后,涂层中裂纹相互交叉,形成了环状裂纹;随着冲蚀的进行,涂层被去除,引起涂层失效,冲蚀损伤机理为分层剥落的脆性剥落。在整个冲蚀过程中,4组试样涂层内部的裂纹数量基本不变,所以4组试样的冲蚀率基本保持不变。不过,热处理温度越高,热处理次数越多,晶粒长大,不同层之间的变形程度增加,涂层剥落,导致涂层对基体的保护时间缩短。

图9 试样表面宏观形貌

图10 TiN/Ti陶瓷涂层在冲蚀角度为45°、速度为130 m/s下的微观形貌

3 结论

采用磁控溅射离子镀技术在TC4钛合金表面制备TiN/Ti多层涂层,经过热处理后对试样进行了砂尘冲蚀试验,研究了热处理温度和热处理次数对TiN/Ti多层涂层力学性能和冲蚀损伤演化规律的影响,可以得出以下结论。

1)TiN /Ti 多层涂层在低温(≤400 ℃)短时间热处理后,涂层的物相未发生变化,仍以 TiN(111)、TiN(200)、TiN(220)和TiN(311)为主,涂层结构完整,最外层的TiN涂层没有发生氧化现象。

2)在低温(≤400 ℃)短时间热处理后,TiN/Ti 多层涂层的结合力基本保持不变,显微硬度略有下降,温度越高,热处理次数越多,则下降的幅度越大。

3)经过低温短时间热处理后,TiN/Ti 多层涂层的抗冲蚀性能的变化幅度较小,但对基体的保护时间缩短,TiN/Ti 多层涂层的冲蚀损伤机理为环形裂纹引起分层剥落的脆性剥落。

[1] MAGEE J H. ASM Handbook, Friction, Lubrication and Wear Technology[M]. Detroit: ASM International, 1992: 18.

[2] TRAPEZON A G, LYASHENKO B A, LYSENKOV M O. Fatigue Strength of Metals with Hardening Coatings (Review)[J]. Strength of Materials, 2013, 45(3): 284-294.

[3] CAO Xin, HE Wei-feng, LIAO Bin, et al. Sand Particle Erosion Resistance of the Multilayer Gradient TiN/Ti Coatings on Ti6Al4V Alloy[J]. Surface and Coatings Technology, 2019, 365: 214-221.

[4] ZHANG Hong-hong, LI Ze-qing, HE Wei-feng, et al. Damage Evolution and Mechanism of TiN/Ti Multilayer Coatings in Sand Erosion Condition[J]. Surface and Coatings Technology, 2018, 353: 210-220.

[5] MATTHEWS A, JONES R, DOWEY S. Modelling the Deformation Behaviour of Multilayer Coatings[J]. Tribology Letters, 2001, 11(2): 103-106.

[6] 吴雁, 王冰, 王犁, 等. PVD纳米涂层致硬机理研究现状及发展[J]. 表面技术, 2020, 49(7): 90-97.

WU Yan, WANG Bing, WANG Li, et al. Research Status and Development of Hardening Mechanism of PVD Nano- Coatings[J]. Surface Technology, 2020, 49(7): 90-97.

[7] 王彦峰, 李争显, 王浩楠, 等. 多层结构对Ti/TiN涂层性能的影响(英文)[J]. 稀有金属材料与工程, 2017(5): 1219-1224.

WANG Yan-feng, LI Zheng-xian, WANG Hao-nan, et al. Effect of Multilayered Structure on Properties of Ti/TiN Coating[J]. Rare Metal Materials and Engineering, 2017(5): 1219-1224.

[8] 杜军, 朱晓莹, 王红美. 纳米多层结构实现硬质薄膜韧化的方法、机理与应用[J]. 材料工程, 2017, 45(8): 102-114.

DU Jun, ZHU Xiao-ying, WANG Hong-mei. Nano Multilayer Structure Toughening of Hard Coatings—Method, Mechanism and Application[J]. Journal of Materials Engineering, 2017, 45(8): 102-114.

[9] 汪世广, 何卫锋, 黄达, 等. 陶瓷−金属多层涂层不同温度循环冲击损伤特征与演化规律[J]. 表面技术, 2022, 51(1): 60-68.

WANG Shi-guang, HE Wei-feng, HUANG Da, et al. Damage Characteristics and Evolution of Multilayer TiN/Ti Coatings under Cyclic Impact with Different Temperatures[J]. Surface Technology, 2022, 51(1): 60-68.

[10] FANG Zhi-hao, CHEN Jiao, HE Wei-feng, et al. Study on the Damage Mechanism of TiN/Ti Coatings Based on Multi-Directional Impact[J]. Coatings, 2019, 9(11): 765.

[11] 曹鑫, 王冠, 何卫锋, 等. TC4钛合金与多层TiN/Ti涂层的砂尘冲蚀损伤试验[J]. 航空动力学报, 2016, 31(9): 2218-2225.

CAO Xin, WANG Guan, HE Wei-feng, et al. Sand Erosion Damage Test on TC4 Titanium Alloy and TiN/Ti Multilayer Coating[J]. Journal of Aerospace Power, 2016, 31(9): 2218-2225.

[12] 王社权, 陈康华, 徐银超, 等. TiN涂层硬质合金在空气中的氧化行为[J]. 粉末冶金材料科学与工程, 2010, 15(4): 356-361.

WANG She-quan, CHEN Kang-hua, XU Yin-chao, et al. Oxidation Behavior of TiN Coated Cemented Carbide in Air[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(4): 356-361.

[13] TANG Shi-yun, WANG Jian-li, ZHU Quan, et al. Oxidation Behavior of CVD Star-Shaped TiN Coating in Ambient Air[J]. Ceramics International, 2015, 41(8): 9549- 9554.

[14] 潘晓龙, 胡小刚, 赵婧, 等. 薄膜/涂层材料界面结合强度评价方法研究进展[J]. 表面技术, 2022, 51(4): 50-65.

PAN Xiao-long, HU Xiao-gang, ZHAO Jing, et al. Research Progress on Evaluation Methods of Interfacial Bonding Strength of Film/Coating[J]. Surface Technology, 2022, 51(4): 50-65.

[15] 麻建坐, 曹晓峰, 彭钿忠. 涂层材料表面硬度温度相关性理论模型[J]. 表面技术, 2019, 48(1): 62-68.

MA Jian-zuo, CAO Xiao-feng, PENG Dian-zhong. Temperature-Dependent Model to Estimate the Surface Hardness of Thin Films[J]. Surface Technology, 2019, 48(1): 62-68.

[16] ASTM C1624-05, Standard Test Method for Adhesion Strength and Mechanical Failure Modes of Ceramic Coatings by Quantitative Single Point Scratch Testing[S].

[17] QJ 482—1990, 金属镀覆层显微硬度测试方法[S].

QJ 482—1990, Test Method for Microhardness of Metallic Coatings[S].

[18] 张勇, 赵广彬, 周磊, 等. 硬质合金表面热阴极离子镀TiN涂层抗氧化性研究[J]. 西华大学学报(自然科学版), 2010, 29(4): 68-71.

ZHANG Yong, ZHAO Guang-bin, ZHOU Lei, et al. Oxidation Resistance of TiN Coating on the Surface of Cemented Carbide by Hot Cathode Ion Plating[J]. Journal of Xihua University (Natural Science Edition), 2010, 29(4): 68-71.

[19] ZOU Dong-li, YAN Dian-ran, HE Ji-ning, et al. Reactive Plasma Sprayed TiN Coating and Its Thermal Stability[J]. Journal of Iron and Steel Research, International, 2007, 14(5): 71-75.

[20] ASTM G76-2007, Standard Test Method for Conducting Erosion Tests by Solid Particle Impingement Using Gas Jets [S].

[21] MANSOURI A, ARABNEJAD H, SHIRAZI S A, et al. A Combined CFD/Experimental Methodology for Erosion Prediction[J]. Wear, 2015, 332/333: 1090-1097.

Erosion Damage Characteristics and Mechanism of TiN/Ti Multilayer Coatings of Different Heat Treatment

,,

(1. Science and Technology on Plasma Dynamics Laboratory, Air Force Engineering University, Xi'an 710038, China)

Sand erosion causes serious damage to the compressor blades of military helicopter engine, which has become one of the factors restricting helicopters to carry out combat/rescue missions in sand environment. Alternating soft and hard multilayer ceramic coating can properly balance strength and toughness, which is an ideal material to improve the service performance of aero-engine compressor blade under sand erosion condition. The work aims to solve the problem that the erosion failure mechanism of TiN/Ti multilayer coatings at high temperature is still unclear, and investigate the erosion damage mechanism of TiN/Ti multilayer coatings with different heat treatment.

In this study, TC4 titanium alloy with a size of 50 mm×20 mm×3 mm was selected as the matrix, and then polished with metallographic sandpaper until the surface roughness reached<0.20 μm. The TiN/Ti multilayer coatings were prepared on the surface of TC4 substrate by magnetic filter cathode vacuum arc deposition technology. The specimens were heated in a heat treatment furnace under different conditions (300 ℃/40 min, air-cooled; 400 ℃/40 min, air-cooled; 300 ℃/40 min, air-cooled + 300 ℃/40 min, air-cooled) to simulate its performance change under the high temperature. The adhesion strength of the coatings was tested by scratch tester (WS-2005) with the load of 80 N, loading rate of 80 N/s, and scratch length of 5 mm. The microhardness was tested by microhardness tester (SCTMC) with the load of 300 g and loading time of 15 s. Moreover, the surface morphology and cross-section morphology of the coatings were observed by scanning electron microscope (Zeiss EVO-10), and the elements distribution on the surface of the sample was tested by energy dispersive spectrometer (Bruker Xflash 6130). Afterwards, the erosion performance tests were carried out at a speed of 130 m/s and an angle of 45° on the erosion test platform to obtain the erosion resistance evolution law of the coatings under different temperature.

The results indicated that after short time heat treatment at low temperature (≤400 ℃), the multilayer coating structure was intact and the main phases of the coating remained unchanged, showing TiN (111), TiN (200), TiN (220) and TiN (311) textures. No oxidation phenomenon occured in the top TiN layer and the adhesion strength of the coatings before and after heat treatment remained roughly the same, which were 64.1, 64.4, 64.4, 65.6 N, respectively. After heat treatment, the microhardness of the coatings decreased slightly, changing from 2 764.1HV to 2 748.9HV, 2 493.2HV and 2 255.2HV, respectively.The variation of erosion resistance of TiN/Ti multilayer coatings was not significant. The erosion rate changed from 0.117 mg/min to 0.100 mg/min, 0.156 mg/min and 0.120 mg/min, respectively.

In conclusion, the effect of short time heat treatment at low temperature (≤400 ℃) on erosion damage mechanism of TiN/Ti multilayer coating is insignificant. Under the action of sand erosion, transverse cracks and longitudinal cracks form inside the coating,and the cracks develop continuously and new cracks are initiated with the further development of erosion. Then the cracks cross and form ring cracks, which leads to coating spalling and loss of protection to matrix. The erosion damage mechanism is brittle peeling failure mechanism caused by ring crack.

sand erosion; TiN/Ti multilayer coatings; temperature; heat treatment; damage mechanism

TG178

A

1001-3660(2022)10-0049-09

10.16490/j.cnki.issn.1001-3660.2022.10.006

2022−03−09;

2022−07−27

2022-03-09;

2022-07-27

陕西省科技计划(2022JM−270)

Shaanxi Science and Technology Project (2022JM-270)

杨竹芳(1981—),女,硕士,副教授,主要研究方向为航空发动机表面改性技术。

YANG Zhu-fang (1981-), Female, Master, Associate professor, Research focus: surface modification technology.

罗思海(1990—),男,博士,讲师,主要研究方向为航空发动机激光制造与表面工程。

LUO Si-hai (1990-), Male, Doctor, Lecturer, Research focus: laser manufacturing and surface engineering.

杨竹芳, 何光宇, 罗思海, 等.不同热处理TiN/Ti多层涂层冲蚀损伤特征与机理[J]. 表面技术, 2022, 51(10):49-57.

YANG Zhu-fang, HE Guang-yu, LUO Si-hai, et al. Erosion Damage Characteristics and Mechanism of TiN/Ti Multilayer Coatings of Different Heat Treatment[J]. Surface Technology, 2022, 51(10): 49-57.

责任编辑:彭颋