水分促使抛光铝粉热自燃临界温度和诱导时间

2022-11-08王鑫阳

王鑫阳,李 刚

(东北大学 资源与土木工程学院,辽宁 沈阳 110819)

铝制品在加工过程中产生抛光铝粉,该铝粉具有自燃和爆炸危险性,爆炸程度猛烈[1].水作为传统的灭火材料具有廉价且灭火范围大等优点,但在某些特定的化学反应中水作为反应物却可以起到助燃的效果,促进可燃物、热量两个自燃要素发挥作用.水分的存在使原本受氧化膜保护的铝粉表现出更加活跃的放热和自燃特性,引发的火灾不易扑灭,造成极大破坏,成为威胁财产安全和人员生命的重大危险源[2].2014年昆山中荣8.2特大铝粉爆炸事故造成97人死亡、163人受伤.事故发生时,当地连日雨水不断,事故原因初步认定为雨水由集尘桶底部锈蚀口进入与铝粉发生水合反应放出热量导致自燃[3].2021年1月7日湖南邦普有限公司生产的潮湿铝渣堆积时发生热自燃,引发爆炸,造成1死多伤.此类事故屡屡发生,但目前尚无针对加工、制造过程中产生的金属粉尘废弃物如何堆放和储存的相关标准,究其原因是对铝-水放热反应特性及堆积自热过程缺乏充分认识.为了明确铝水反应放热是否会引发系统自燃,以及何时发生,发生的临界温度是多少,并且确保铝粉在生产、运输及储存过程中的安全性,必须对该类物质的化学反应动力学、自燃特性及诱导时间进行研究,对其潜在的热自燃危险性进行科学评价.

等温与非等温差示扫描量热法(differential scanning calorimetry,DSC)曾用于反应性物质热分解诱导温度和诱导时间的研究,Gimzewski[4]利用DSC实验方法研究了石油氧化的诱导时间.在该方法的基础上,为了便于计算,胡荣祖等[5]提出了诱导温度和诱导时间的新关系式并用于酮乙二胺盐(ENTO)放热分解和炸药安全存储期的预测[6].以上研究主要针对反应物与氧反应的诱导时间,相较于DSC测量反应性化学物质的氧化反应动力学特性和放热规律,C80微量热仪的显著特点是能够测量反应物与水反应放出热量随时间和温度的变化规律.Wang等[7]利用C80试验研究了不同用水量对棉花放热规律的影响,并给出了不同水量影响下堆积棉花热自燃的临界温度.Nie等[8]利用C80等温试验,对比研究了30,40 ℃等温条件下不同粒径铝粉与水反应的放热规律,将铝-水反应过程分为三个阶段,即诱导阶段、加速阶段和抑制阶段.Deng等[9]指出铝-水反应第一阶段诱导时间主要是氧化铝薄膜水解反应时间,但未给出铝-水反应动力学参数及诱导时间的计算方法.Wang等[10]采用排水集气法通过铝-水反应等温试验给出了纯铝粉氧化铝薄膜水解反应动力学参数及诱导时间,但该方法与C80微量热法相比耗时较长,试验精度较低.

氧化铝薄膜水解后,铝-水反应放热阶段致系统热自燃的诱导时间主要取决于铝粉的堆积状态、临界温度(最小自加速分解温度TSADT)和不返还温度TNR.基于Semenov理论,孙金华等[11]给出了反应性化学物质热自燃发生时诱导时间的计算方法,并定性讨论了诱导时间与TSADT和TNR之间的关系.Zhao等[12]采用C80微量热试验并结合绝热体系着火诱导时间的计算方法给出了煤堆自燃的最小温度和诱导时间.葛双优[13]采用网篮试验对不同恒定温度下抛光铝粉与水反应的自燃特性及储存危险性进行了研究.然而到目前为止,对水分促使堆积状态铝粉热自燃临界温度和诱导时间的研究未见报道.

本文采用C80微量热试验研究抛光铝粉水合反应动力学特性,提出铝-水系统热自燃双阶段诱导时间的计算方法;结合等温与非等温试验结果,求取Al2O3-H2O及Al-H2O反应活化能,确定反应第一阶段诱导时间;应用Semenov和Frank-Kamenetskii 热自燃理论及求取的动力学参数,分析第二阶段铝-水放热反应致堆积铝粉热自燃的临界温度、诱导时间及自燃危险性随堆积质量的变化规律.本文首次提出了一种判定潮湿铝粉热自燃临界温度和诱导时间的新方法,为制定抛光铝粉废弃物安全堆放相关标准提供理论基础,为有效防范和控制金属粉尘热自燃提供预测手段.

1 铝-水C80微量热试验

1.1 试验样品

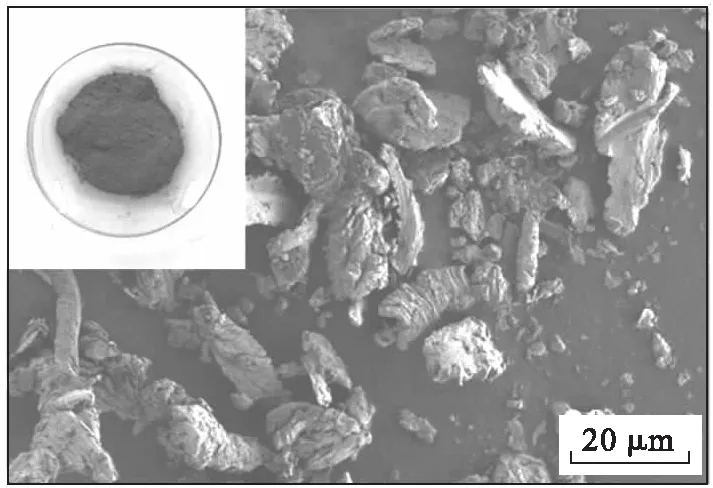

试验样品为事故现场采集的抛光铝粉,如图1所示,该抛光铝粉为汽车轮毂打磨、抛光产物.为防止样品进一步氧化、吸湿,铝粉采集后保存在玻璃干燥器中.微量热试验前,采用BT-9300LD型激光粒度分析仪分析了样品粒度的体积分布,结果见图2,粒径体积分布数据见表1,体积平均粒径为24.3 μm.采用X射线衍射(XRD,型号:X’Pert Pro,Malvern Panalytical Co.)和扫描电子显微镜(SEM,型号:Sigma 500,Zeiss Co.)分析了铝粉的晶体结构和样貌,结果见图3和图1.从XRD测试结果可以看出,该抛光铝粉中含有一定量硅元素,为铝硅合金,Al2O3结构说明铝粉颗粒已产生一定程度的氧化.从SEM观测结果来看,多数颗粒形状极不规则,具有切削拉长样貌,表面粗糙并伴有较为明显的打磨和抛光痕迹.

图1 抛光铝粉样品及SEM

图2 抛光铝粉粒径分布

图3 抛光铝粉XRD分析结果

表1 抛光铝粉粒径分布

1.2 试验步骤

试验采用微量热仪(型号:Setaram C80,精度:±0.1 ℃,温度范围:室温~300 ℃)对抛光铝粉分别进行等温和非等温水合反应放热量测试.等温试验中,称取铝粉1 g和蒸馏水3 mL加入微量热仪反应釜,随后将反应釜放入微量热仪加热仓内,分别进行温度为45,50,55,60 ℃四组等温试验.非等温试验中,采用同等用量的铝粉和蒸馏水,从室温开始对反应釜内铝-水反应系统缓慢加热至100 ℃,升温速率为0.2 ℃/min.反应放热量由量热仪传感器自动检测、记录并保存.上述等温与非等温试验在相同的试样量、反应气氛和压力条件下进行.

2 试验结果及分析

2.1 等温试验结果

C80微量热等温试验结果如图4所示,从图中可以看出,随着试验温度的升高(其中tiso为选定的试验恒定温度),反应的外推起始时间逐渐减小,同时峰值出现的时间亦随着温度的升高而降低,按照温度从低到高的顺序(45~60 ℃),反应外推起始时间(τI)分别为34.94,22.79,15.19和12.47 h.

图4 不同温度下抛光铝粉水合反应等温放热曲线

2.2 非等温试验结果

C80微量热非等温试验结果如图5所示,随着温度的升高,铝-水反应逐渐放出热量,放热曲线偏离基线10%时作为放热的起始温度tini,值为65.9 ℃.基线延长线与放热峰拐点处切线的交点为外推起始温度,即诱导温度tind,值为83.5 ℃.诱导温度出现前为氧化铝薄膜与水反应阶段,该反应不具有放热特性.其中拐点是放热峰一阶导数曲线的顶点在该放热曲线上所对应的点,如图5中放大图所示.峰值所对应的温度tp为 88.2 ℃.以上由放热曲线确定的特征值对于计算诱导时间至关重要.对放热峰进行积分,峰面积为铝-水反应放出的热量ΔH=1 891.3 J·g-1.

图5 等速升温下抛光铝粉水合反应非等温放热曲线

2.3 各阶段反应活化能的计算

由等温试验结果可知,反应第一阶段氧化铝水解动力学过程遵循Arrhenius动力学机制,即随着温度的升高,诱导时间逐渐减少.活化能E1可通过上述一系列不同温度C80微量热等温试验结果根据式(1)线性拟合得到.

(1)

式中:τI为第一阶段诱导时间,h;b为直线截距;E1为第一阶段活化能,kJ·mol-1;tiso为恒定温度,℃;R为气体常数,8.314 J·mol-1·℃-1

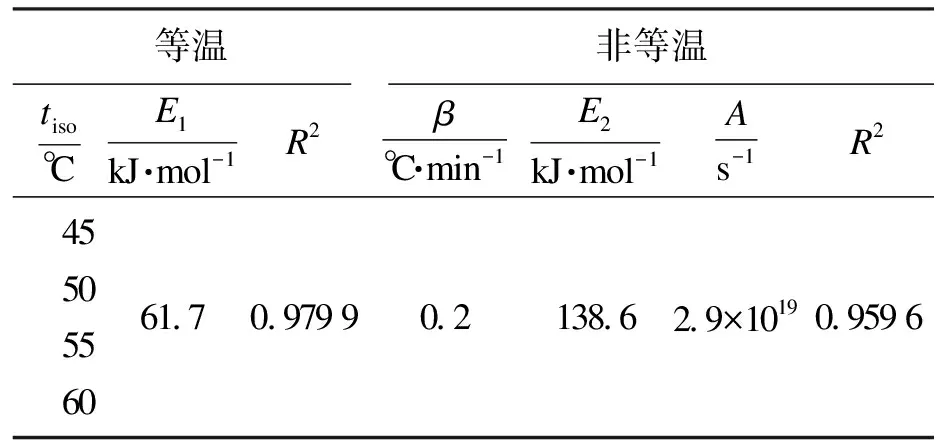

拟合结果如图6a所示,不同温度下的诱导时间表现出较好的线性关系,相关性系数R2=0.979 9,由此得到的活化能E1=61.7 kJ·mol-1.

第二阶段为铝-水放热反应阶段,该阶段内铝颗粒与水反应放出大量热,反应放热速率可表示为

(2)

式中:H为任意时刻的放热量,J;ΔH为反应热,J/g;Mo为初始质量,g;M为任意时刻质量,g;E2为第二阶段反应活化能,kJ·mol-1;n为反应级数.

在反应初期,反应物的消耗很少(一般在2%以下),即可认为M≈Mo,反应放热速率简化后为

(3)

对式(3)两边取对数可得

(4)

图6 各阶段反应活化能

表2 等温与非等温试验求取的各阶段反应动力学参数

3 诱导时间

铝粉热自燃诱导时间由两阶段组成,第一阶段为氧化铝薄膜与水反应(式(5))分解所需时间tI,该阶段内致密的氧化铝薄膜与水反应逐渐生成稀松多孔的AlOOH层,水分可通过空隙丰富的氢氧化物层扩散至内部铝核心表面与铝发生放热反应,第一阶段诱导时间遵循Arrhenius动力学机制,其大小取决于环境温度和Al2O3-H2O反应活性.

Al2O3+H2O→2AlOOH.

(5)

第二阶段为铝-水放热反应(式(6))系统由环境温度达到不返还温度tNR所需时间τII,该阶段诱导时间取决于环境温度、Al-H2O反应活性、铝粉堆积状态、tSADT和tNR.

Al+2H2O→AlOOH+1.5H2.

(6)

3.1 第一阶段诱导时间

根据化学反应动力学和Al2O3-H2O反应方程式(5),氧化铝水解反应速率为

(7)

假设反应过程中水分充足且浓度保持不变,分离变量并对式(7)在等温条件下进行积分得

(8)

对于非等温条件,升温速率表示为

β=dt/dτ.

(9)

将式(9)代入式(8)得

(10)

同样,分离变量对式(10)进行积分得

(11)

联立式(8)和式(11),并对时间和温度同时进行积分得

(12)

式(12)积分后得到氧化铝薄膜水解所用时间为

(13)

式(13)等号右端积分式无解析解,采用辛普森1/3法对该方程进行数值积分求取诱导时间τI,其中,tind可由非等温试验获得.

根据式(13),对不同温度下的诱导时间进行计算,试验结果与理论计算结果列于表3.此处τI为不同温度下放热曲线的外推起始时间,如图4所示;与之相对应,tind采用非等温放热曲线的外推起始温度(83.5 ℃),如图5所示.从表3可以看出,试验结果与理论计算结果具有较好的一致性,平均值为-0.7 h,标准差为1.4 h.据此,由式(13)可外推计算得到tiso=25 ℃时该抛光铝粉第一阶段诱导时间为155.59 h(6.5 d).

表3 第一阶段诱导时间C80试验结果和理论计算结果比较

3.2 第二阶段诱导时间

根据Semenov热自燃理论,环境温度to与自加速分解温度tSADT和不返还温度tNR之间的关系决定铝-水放热反应系统第二阶段诱导时间τII,其数学表达式为

(14)

式中,cp为铝粉比热容,J·g-1·℃-1.

由式(14)可知,若环境温度to低于铝-水反应所需的最小温度(自加速分解温度)tSADT,则反应无法进行,诱导时间为无穷大;当to等于tSADT,反应处于临界状态;当to介于tSADT和tNR之间时,诱导时间可由式(14)中间公式计算得到;当to大于等于tNR时,反应立即发生,诱导时间为0.其中,tNR可表示为

(15)

根据F-K热自燃理论,tSADT与物品堆积的状态有关,即

(16)

对于以圆柱形集尘桶形态堆积的一定质量铝粉,式(16)变为

(17)

对于有限长双边热损圆柱(h>d),

δc=2+0.78φ2,

(18)

φ=d/h.

(19)

式中:h为圆桶高度,m;d为圆桶直径,m.

对于以立方体储存箱形态堆积的一定质量铝粉,式(16)变为

(20)

现根据Semenov和F-K热自燃理论,分别对25 ℃环境温度下25 kg以圆柱形集尘桶和 1 t 以立方体储存箱形态堆积铝粉的tNR,tSADT和第二阶段诱导时间τII进行求解,其中cp=0.816 J·g-1·℃-1;ΔH=1 891.3 J·g-1;ρ=2.5×103kg·m-3;λ=57.4 W·m-1·℃-1;φ=0.76;立方体δc=2.52;假设水分充足,反应过程中浓度不变则n=0.计算结果见表4.从计算结果可以看出,两种状态堆积铝粉的自加速分解温度均低于环境温度,说明铝粉具有自燃危险性;随着堆积质量的增加,tSADT和tNR均有所下降;当环境温度大于tNR时,反应诱导时间由第一阶段决定.

表4 环境温度25 ℃时不同堆积状态下tNR,tSADT和诱导时间

3.3 堆积质量对tSADT和诱导时间的影响

对于堆积在直径与高度比为0.76(d/h=0.76)的圆柱形集尘桶内的铝粉而言,堆积质量M与最小反应温度tSADT、不返还温度tNR和诱导时间τind之间的变化关系如图7所示.从图中可以看出,随着堆积质量的增加,tSADT和tNR逐渐降低,诱导时间分阶段变化.以堆积铝粉所处环境温度25 ℃为例,当堆积质量小于25 kg时,tSADT≥25 ℃,堆积铝粉不具有放热危险性,诱导时间τind为无穷大;当堆积质量介于25 kg和100 kg之间时,tSADT< 25 ℃ 图7 圆柱形集尘桶内堆积铝粉质量与tSADT,tNR,τind之间的变化关系 1)堆积铝粉自燃诱导时间由两阶段组成,第一阶段为氧化铝薄膜水解所需时间,第二阶段为铝-水反应放热系统由环境温度达到不返还温度tNR的时间.当环境温度为25 ℃时,第一阶段诱导时间为155.6 h;当25 kg潮湿铝粉以圆柱形集尘桶状态堆积时第二阶段诱导时间为0.7 h. 2)随着恒定温度的提高,氧化铝薄膜水解诱导时间逐渐降低,水解反应活化能为61.7 kJ·mol-1;铝核心与水反应放出大量热,0.1 ℃/min升温速率下总放热量为1.9 kJ/g,铝-水反应活化能为138.6 kJ·mol-1. 3)当环境温度to介于tSADT和tNR之间时,铝粉具有热自燃危险性,诱导时间随堆积质量增加而增加;当to≥tNR时,总诱导时间由第一阶段决定.

4 结 论