布料方式对竖冷炉内烧结矿偏析及气流分布的影响

2022-11-08祁腾飞孙俊杰张永杰

祁腾飞,黄 军,孙俊杰,张永杰, 4

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.内蒙古科技大学 能源与环境学院,内蒙古 包头 014010;3.上海梅山钢铁股份有限公司 技术中心,江苏 南京 210039;4.宝钢股份有限公司 中央研究院,上海 201900)

烧结余热资源主要包括烧结烟气和烧结矿显热,烧结烟气显热属于低温余热资源,利用渠道较为狭窄.而烧结矿显热温度较高、品质较好且易于被空气携带,因此成为烧结余热资源回收的重点.目前,在我国大多数钢铁企业中,烧结矿显热的回收是在环冷机上完成的,因此不可避免地存在漏风量大、粉尘无组织排放和显热回收利用率低等弊端.为克服上述不足,国内学者借鉴干熄焦技术提出了烧结矿显热竖式回收工艺.

目前,关于烧结矿显热竖式回收工艺的研究主要包括冷却气体的压降特性[1-2]、气固换热特性[3-4]以及参数优化[5-6]等方面,而对竖冷炉布料方式的研究则鲜有报道.事实上,由于烧结矿显热竖式回收工艺尚未成熟,核心设备竖冷炉存在多种炉型结构,其布料方式亦存在较大差别.其中,梅钢竖冷炉采用矩形截面炉腔、预存室和冷却室分离,两者通过下料管连接.这就使得下料管起到了布料的作用.布料方式决定了冶金反应器内物料的分布情况,对于反应器内空隙率分布以及气流分布具有重要影响.现有关于冶金反应器布料方式的研究主要围绕高炉和竖炉布料展开,主要研究布料装置布局[7-8]、布料溜槽长度和倾角[9]、截面形状[10-11]、布料制度[12]等因素对炉料分布的影响.而对于竖冷炉来说,炉内烧结矿应保持合理分布,避免产生严重的颗粒偏析、“鼠穴”以及“管道”,以促进冷却气流在竖冷炉内分布均匀,增加矿-气接触换热,减少冷却气流未参与换热而直接逸出炉外,从而实现竖冷炉保持合理的压差以及高效矿-气换热的目的.

基于此,本文以梅钢竖冷炉为研究对象,就中间布料和边缘-中心布料两种布料方式对竖冷炉内烧结矿偏析以及气流分布的影响展开研究.首先采用离散单元法获得两种布料方式下的烧结矿填充床,然后将床层的空隙率分布和平均粒径分布信息作为初始条件,导入流体力学计算软件Fluent中,采用多孔介质模型计算炉内的气流分布和压力分布情况,以期为优化梅钢竖冷炉布料提供理论依据.

1 模型描述

1.1 物理模型

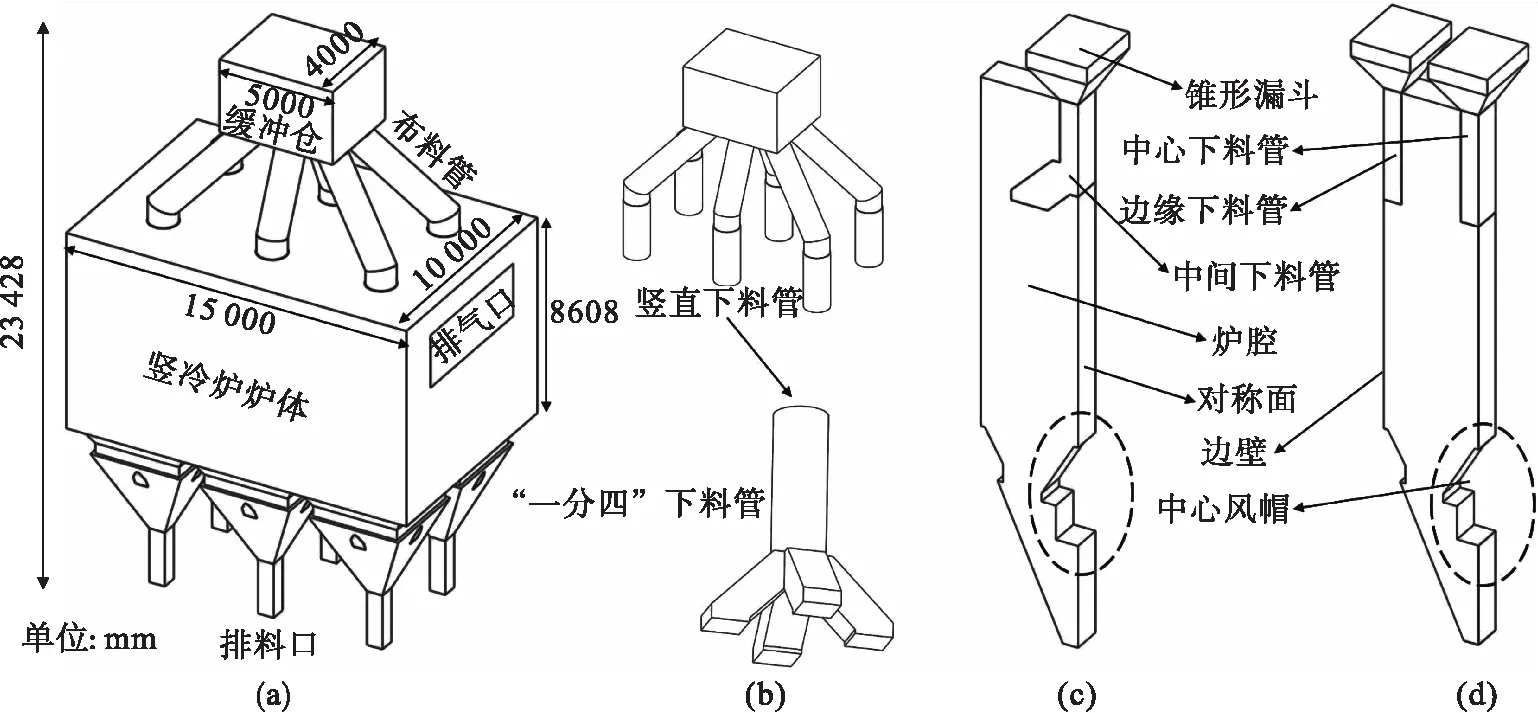

梅钢烧结矿显热竖式回收工艺流程如图1所示.高温烧结矿经过破碎后装入上料小车,并被提升至竖冷炉上方的缓冲仓.随后在重力作用下,通过布料管进入竖冷炉炉腔,与从竖冷炉下部中心风帽通入的冷却气体接触进行气固逆流换热.在换热过程中,烧结矿以缓慢的速度向下移动,最终温度小于150 ℃并通过振动给料机排出竖冷炉.冷却气体经过换热形成温度约320 ℃的热烟气,在炉腔上部汇集后通过主烟道流出.热烟气经过除尘后进入余热锅炉生产蒸汽,用于推动汽轮机发电.从余热锅炉底部排出的中低温烟气经过热水换热、二次除尘以及掺冷风后,由循环风机加压再次送入竖冷炉.

图1 梅钢烧结矿显热竖式回收工艺流程

梅钢竖冷炉包含6个料仓,其模型如图2a所示.经过技改后,将原来的竖直下料管改为“一分四”结构的下料管,形成炉腔中间布料的形式,如图2b所示.本文以梅钢竖冷炉单个料仓为基础,忽略缓冲仓、十字风梁以及排料管等设备,切片建立准三维扁平模型.同时在下料管上方设置锥形料斗,用于生成烧结矿颗粒.为降低计算量,选择竖冷炉腔的二分之一作为计算域.为降低前后壁面对烧结矿颗粒的摩擦作用,模型厚度为最大颗粒径的5倍(750 mm).本文研究中间布料和边缘-中心布料两种布料方式,相应的物理模型如图2c所示.

图2 物理模型图

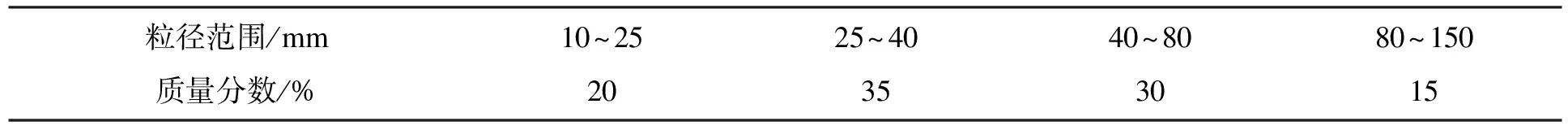

为准确描述烧结矿的堆积特性并兼顾计算能力,本文采用的烧结矿具有10~150 mm粒度分布.各个粒度段的质量分数根据梅钢竖冷炉实际生产情况确定.对于粒度小于10 mm的颗粒,其质量分数并入10~25 mm粒度段内.每个粒度段内烧结矿的粒度随机生成,具体的粒度组成见表1.模拟所需的物性参数通过文献[13]中堆密度和堆积角的实验结果进行标定,详细内容见表2.

表1 烧结矿粒度组成

表2 物性参数

计算采用的时间步长为4×10-5s,中间布料和边缘-中心布料两种模式下颗粒数量分别为813 218和937 608.

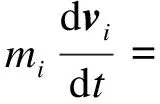

1.2 DEM模型

竖冷炉内烧结矿颗粒在运动过程中,受自身重力、颗粒与颗粒以及颗粒与壁面之间的接触力作用,同时还受到切向力扭矩和滚动摩擦扭矩的作用,使颗粒产生平动和转动.根据牛顿第二定律,颗粒运动的控制方程:

(1)

(2)

式中:mi表示颗粒i的质量,kg;Ii表示颗粒i的转动惯量,kg·m2;vi表示颗粒i的平动速度,m/s;ωi表示颗粒i的转动角速度,rad/s;t表示时间,s;ki表示与颗粒i接触的颗粒数量;mig表示颗粒i的重力,N;Fcn,ij表示颗粒i与颗粒j间的法向接触力,N;Fdn,ij表示颗粒i与颗粒j间的法向阻尼力,N;Fct,ij表示颗粒i与颗粒j间的切向接触力,N;Fdt,ij表示颗粒i与颗粒j间的切向阻尼力,N;Tij表示颗粒i与颗粒j间所受的切向力扭矩,N·m;Mij表示颗粒i与颗粒j间所受的滚动摩擦力扭矩,N·m.其中所有力及扭矩的具体表达式参见文献[14].

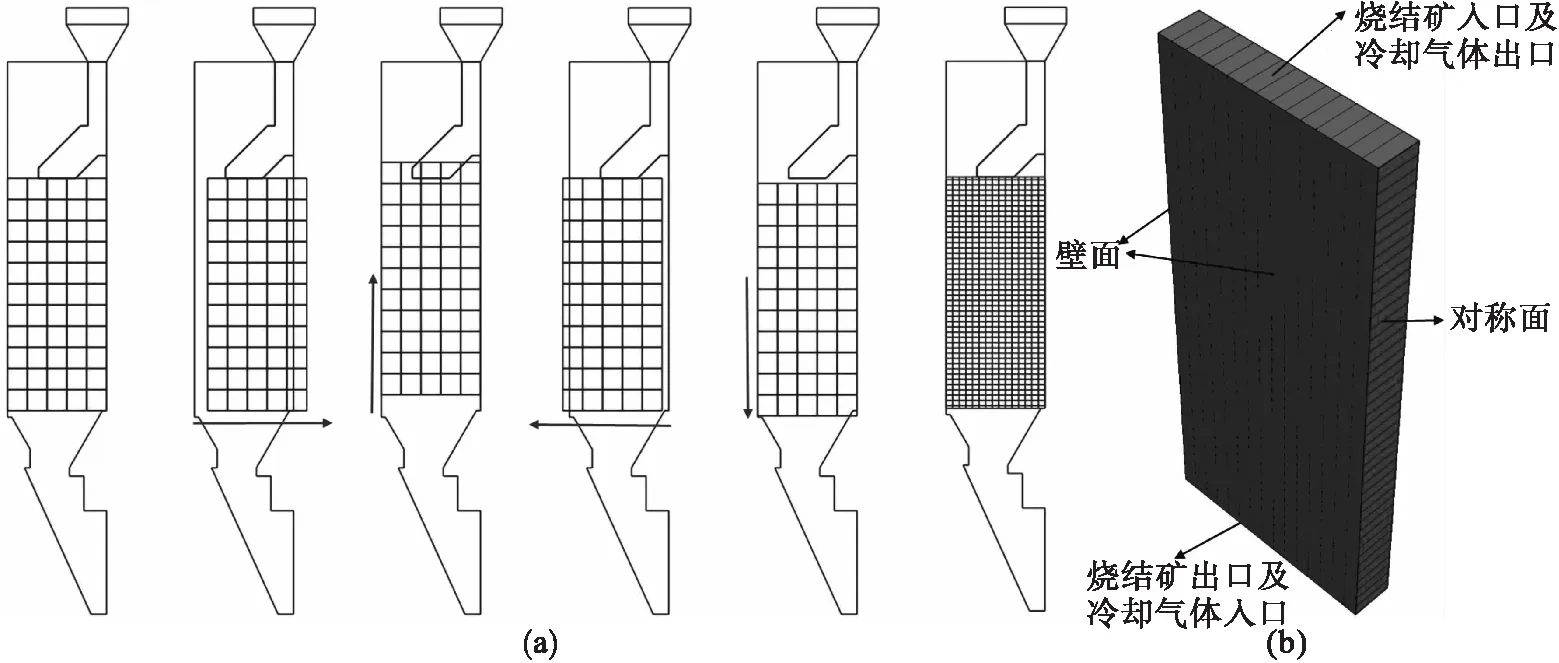

1.3 网格划分

本文首先采用离散元模拟获得不同布料方式下的烧结矿填充床.然后选取模型中心厚度为450 mm的矩形炉腔区域进行研究.为计算区域内烧结矿的粒度分布和空隙率分布,需对计算域进行离散化处理.考虑到颗粒最大粒径达150 mm,为准确计算空隙率,网格尺寸至少为最大粒径3倍.同时为提高计算结果的精度,应控制网格尺寸不能过大.为此提出了先绘制尺寸较大的粗网格,然后移动粗网格获得细网格的方法.具体的划分过程如图3a所示.

图3 炉腔局部空间细化过程及网格边界条件

1)首先将计算域沿X方向划分成5层、沿Z方向划分成11层,形成55个尺寸为0.48 m×0.512 m×0.45 m的局部空间,保证每个空间内均含有一定数量的颗粒.每个局部空间的空隙率保存在局部空间的中心位置.

2)将上述局部空间依次沿X方向向右平移0.16 和0.32 m,从而获得新局部空间中心位置的空隙率.对于边缘处的局部空间,若其中心坐标仍处于计算域内,则将该局部空间内超出计算域的体积舍去,剩余部分重新进行空隙率计算.若其中心坐标已处于计算域外,则舍弃该局部空间内的数据.

3)按照同样的处理方式,将局部空间依次沿Z方向向上平移0.128,0.256和0.384 m,向下平移0.128 m,沿X方向向左平移0.16 m.

4)合并平移过程中产生的重复网格,同时舍弃顶部和底部分别形成的半层网格,最终形成645个尺寸为0.16 m×0.128 m×0.45 m的局部空间.将该细化后的局部空间作为计算网格,导入Fluent软件中进行计算.

1.4 多孔介质模型

本文采用多孔介质模型模拟冷却气体在烧结矿填充床内的流动.并作出如下假设:

1)烧结矿填充床粒度和空隙率分布的变化情况忽略不计;

2)烧结矿填充床的粒度和空隙率皆为不均匀分布,其分布情况由离散元计算结果提供;

3)烧结矿填充床为各项同性的多孔介质;

4)忽略气固换热的影响.

烧结矿填充床内气体流动的控制方程如下.

连续性方程:

(3)

动量方程:

(4)

式中:ρ为冷却气体密度,kg/m3;vi为冷却气体在i方向的速度,m/s;p为冷却气体压强,Pa;gi为冷却气体在i方向上的体积作用力,N/m3;μ为冷却气体动力黏度,Pa·s;t为时间,s;Si为动量源项.Fluent多孔介质模型通过在标准动量方程上添加源项Si描述多孔介质对冷却气体的阻力,其表达形式为

(5)

式中:1/α为黏性阻力系数;C2为惯性阻力系数.

根据修正的Ergun方程,上述黏性阻力系数和惯性阻力系数[15]取值为

(6)

(7)

式中:λ为空隙率;d为平均粒径,m.

通过Fluent商业软件提供的UDF函数,将每个网格内的空隙率和平均粒径写入黏性阻力系数和惯性阻力系数的计算公式中.湍流方程选择标准k-ε双方程模型.使用SIMPLE算法求解压力和速度,控制方程采用一阶迎风格式离散,收敛残差设为1×10-4.边界条件设置如下:计算域底部设为速度入口边界条件,并根据单个料仓供风量相等的原则,换算出冷却气体从中心风帽进入改为从计算域底部进入时的入口表观速度为2.8 m/s;上部面设为压力出口边界条件,根据现场监测值,压强设为-0.2 kPa;右侧壁面为对称面,其余壁面设为wall,如图3b所示.

2 模拟结果与分析

2.1 布料方式对烧结矿分布的影响

图4给出了在两种布料方式下,烧结矿在竖冷炉内的分布情况.可知两种布料方式都产生了烧结矿的偏析分布.为定量描述炉腔内烧结矿的偏析程度,采用个数体积平均粒径Dnv来表征各个局部空间内的平均粒径,同时将该值与整个竖冷炉腔内颗粒的平均粒径D的比值定义为相对平均粒径Dr,表征烧结矿颗粒分布的偏析情况,如式(8)所示.

图4 不同布料方式下炉内烧结矿分布

(8)

式中:n为局部空间内颗粒的数量;di为单个颗粒的粒径.Dr大于1时,表明发生大颗粒偏析,反之则为小颗粒偏析.接近于1时,表明烧结矿颗粒分布均匀.

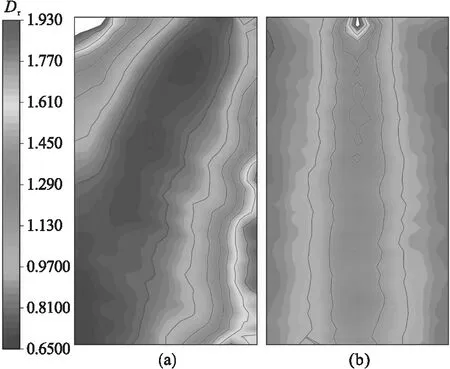

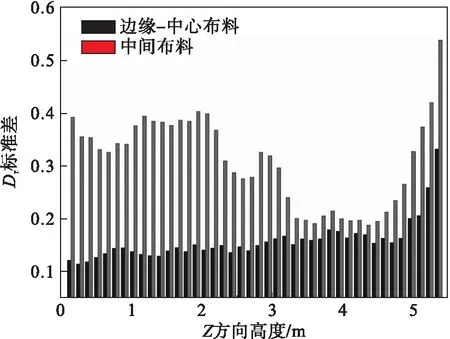

绘制两种布料方式下炉内的Dr分布,同时将Dr值的变化范围缩小为0.65~1.93以方便比较,如图5所示.由图可知采用中间布料时,大颗粒偏析主要发生在边壁区上部和炉腔中心区内.在副对角线区发生小颗粒偏析;而采用边缘-中心布料时,大颗粒偏析主要发生在炉腔中间区,炉腔边壁区和中心区发生小颗粒偏析.产生上述偏析程度不同的原因可能是采用中间布料时,烧结矿首先与炉腔中下部边壁区碰撞并产生堆积,大颗粒滚动到炉腔中心需要移动整个炉腔的距离,造成大小颗粒分离程度较好,炉腔中心区大颗粒偏析严重.当采用边缘-中心布料时,从堆尖处滚落的大颗粒只能移动半个炉腔的距离,大小颗粒混合程度仍较好,使得炉腔中间区大颗粒偏析程度较轻.计算不同高度平面上Dr值的标准差以衡量其分布的波动情况,如图6所示.可知在相同的高度上,边缘-中心布料对应的Dr标准差均小于中间布料,边缘-中心布料能够缓解烧结矿的偏析程度.

图5 不同布料方式下Dr分布

图6 不同高度上Dr的标准差

2.2 布料方式对空隙率分布的影响

竖冷炉内空隙率的分布对于冷却气体在炉内的分布具有重要影响.采用式(9)对不同局部空间内的空隙率进行计算.

(9)

式中:Vl为局部空间的体积;ni为局部空间内i类型颗粒数量;Vi为局部空间内i类型颗粒体积.

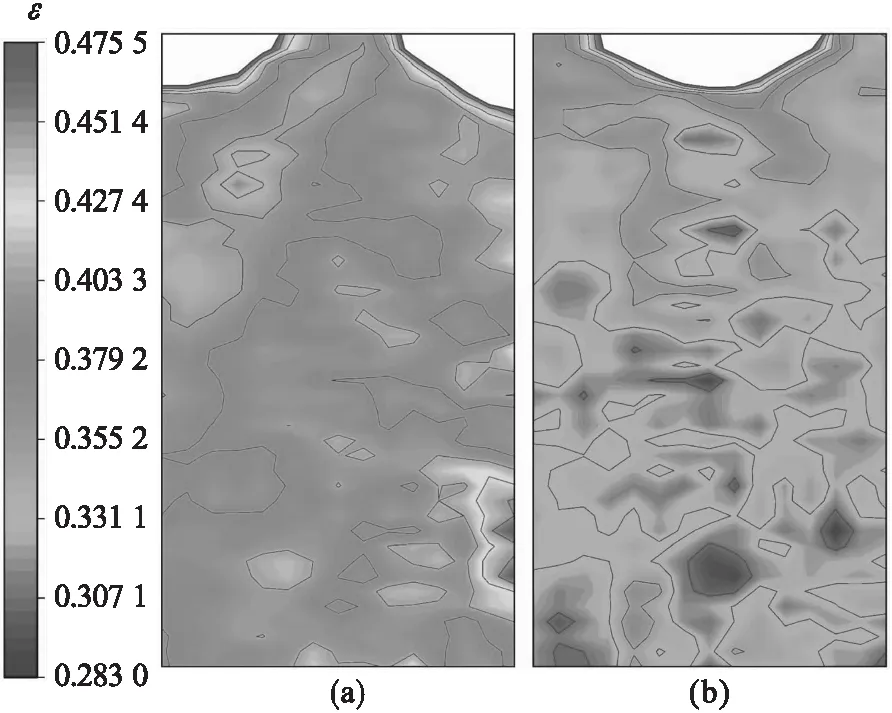

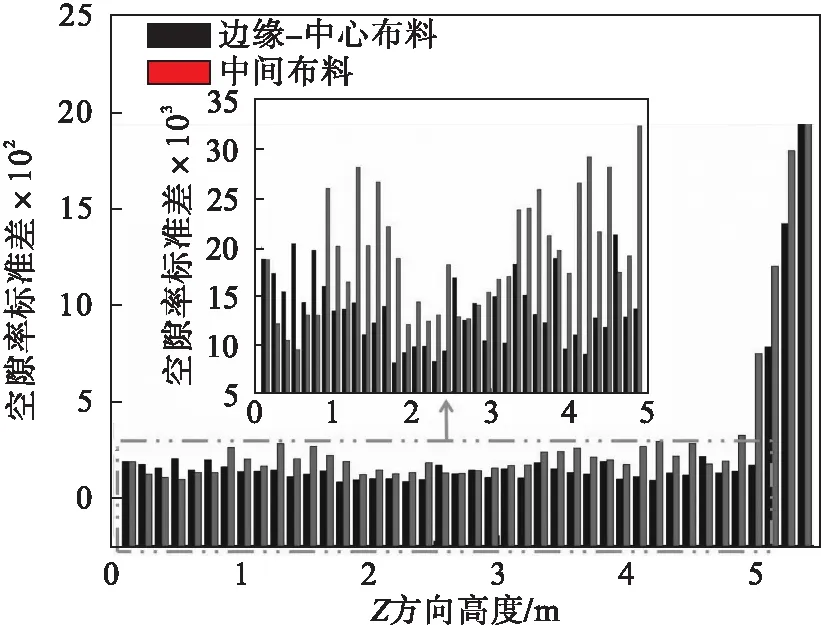

由于料面上方的自由空间空隙率为1,为方便比较,将空隙率的最大范围缩小至0.475 5.炉腔空隙率分布如图7所示.当采用中间布料时,炉内空隙率整体较大,但在边壁区上部和中心区下部,分别存在空隙率较小和较大的区域.而采用边缘-中心布料时,炉内空隙率整体较小,且基本呈沿高度方向逐渐增大的分布.另外,对比烧结矿空隙率分布和烧结矿分布可知,烧结矿的偏析分布并不能代表空隙率分布.以边缘-中心布料为例,在炉腔中间大颗粒偏析的区域,空隙率却呈现炉腔中间区下部较小、上部较大的分布.分别绘制两种布料方式下,不同高度炉内空隙率的标准差以衡量空隙率分布的均匀性,如图8所示.可知低于0.8 m的区域,中间布料的空隙率波动性较小.而在0.8 m以上的区域,边缘-中心布料的空隙率波动性较小.从整个料层高度来看,边缘-中间布料对应的料层空隙率均匀性更好,该布料方式优于中间布料.

图7 不同布料方式下空隙率分布

图8 不同高度上空隙率的标准差

2.3 布料方式对气流分布的影响

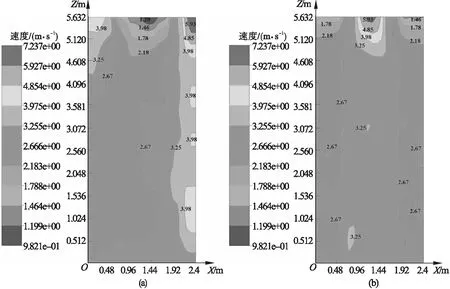

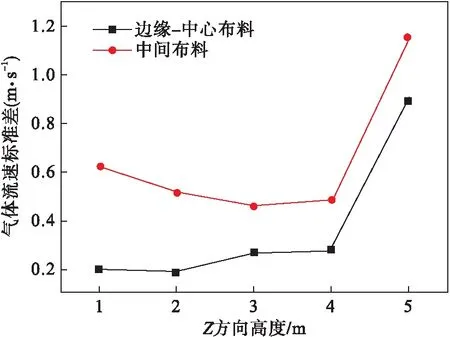

图9描述了在两种布料方式下,炉内气流速度的分布情况.由于炉内不同位置处空隙率以及颗粒平均粒径不同,导致烧结矿对气体的阻力亦不相同,使得炉内气流速度呈不均匀分布.当采用中间布料时,炉内气流呈两种偏析分布形式.当Z<3.6 m时,边壁区和部分中间区气流速度处于2.18~2.67 m/s.部分中间区增加至2.67~3.25 m/s.而在中心区,气流速度则在3.25 m/s以上,甚至超过3.98 m/s,从而形成沿边壁区向中间区逐渐增加的分布.当Z>3.6 m时,边壁区气流速度逐渐增加至3.98 m/s以上,而中间区则减少至1.2 m/s以下.同时中心区的气流速度亦逐渐增加至5.93 m/s以上.从而形成中心区和边壁区流速较大、中间区流速较小的“U”型分布.产生上述速度分布的原因在于当Z<3.6 m时,中心区料层空隙率和平均粒径均较大,使得料层对气体阻力较小,导致气流速度较大.而当Z>3.6 m时,边壁区空隙率逐渐增大,同时亦逐渐变为大颗粒偏析,使得该区域对气体的阻力逐渐变小,令气流速度逐渐增大.当采用边缘-中心布料时,边壁区和中心区气流速度基本维持在2.18~2.67 m/s,而中间区则维持在2.67~3.25 m/s,形成中心区和边壁区流速较小、中间区流速较大的“Λ”型分布.当料层高度接近料层表面区域时,中间区气流速度逐渐增加至5.93 m/s以上.产生上述速度分布的原因在于尽管料层空隙率相近,但中间区的平均粒径较大,降低了料层阻力.绘制两种布料方式下不同高度截面上气流速度沿X方向分布的标准差如图10所示.可知边缘-中心布料时,气流速度标准差均小于中间布料,表明该方式下气流速度沿宽度分布更加均匀.

图9 不同布料方式下气流速度分布

图10 不同高度上气流速度的标准差

2.4 布料方式对气体压力分布的影响

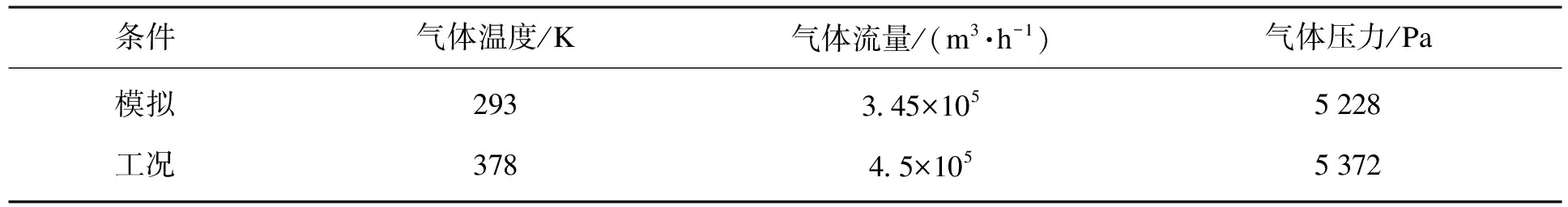

本文模拟条件与实际工况条件如表3所示.在得到中间布料方式下入口气体压力的模拟值后,使用式(10)将其换算为工况条件下压力值.然后再与梅钢竖冷炉运行实测值进行对比以验证模拟结果的准确性.

表3 工况条件

(10)

式中:P0,T0和Q0分别为模拟条件下气体压力(Pa),气体温度(K)和气体流量(m3/h);P,T和Q分别为工况条件下气体压力(Pa),气体温度(K)和气体流量(m3/h).计算得到工况条件下的气体压力为5 170 Pa,与实际工况5 372 Pa相对误差为3.76%,由此可知模拟结果与实测值吻合较好,模型准确度较高.

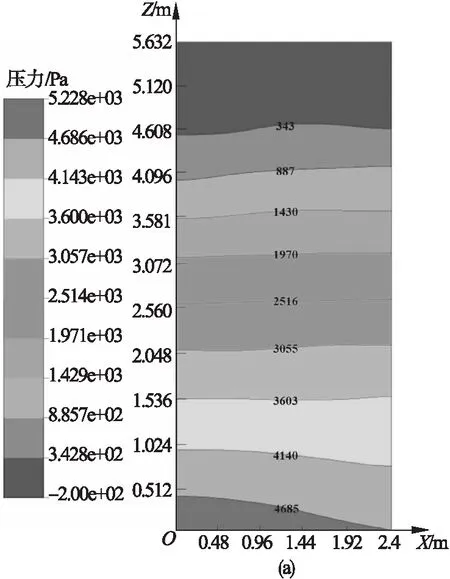

图11给出了两种布料方式下,炉内气体压力分布情况.使用中间布料时,炉内整体压降较小,为5 400 Pa左右.在炉腔底部和上部分别沿X方向出现了明显的压力分布不均.在炉腔底部,中心区空隙率和平均粒径均较大,使其料层阻力较小,造成气体压力小于中间区和边壁区;而在炉腔上部,在空隙率相近的条件下,边壁区的平均粒径更大,使其料层阻力较小,造成气体压力亦略小于中间区和中心区.上述压力分布情况意味着在炉腔底部和中上部,冷却气流分别存在着一定程度的偏行,不利于其沿X方向的均匀分布.当采用边缘-中心布料时,炉内整体压降增幅明显,达到9 400 Pa左右.但气体压力在X方向上基本能够均匀分布,有利于缓解气流的偏行,提高气体利用率.

图11 不同布料方式下气体压力分布

3 结 论

1)采用中间布料时,大颗粒偏析主要发生在炉腔边壁区上部和中心区,而采用边缘-中心布料时,大颗粒偏析主要发生在炉腔中间区.不同高度条件下,边缘-中心布料对应的Dr值分布更加均匀,说明该布料方式能够缓解烧结矿的偏析程度.

2)采用中间布料时,炉腔空隙率虽整体较大,但在炉腔中心区下部和边壁区上部分别存在空隙率较大和较小的区域,使得空隙率分布的均匀性降低.而采用边缘-中心布料时,炉腔空隙率虽整体较小,但就整个炉腔高度来看,空隙率分布的均匀性更好.

3)采用中间布料时,在炉腔中下部,气体流速沿边壁区向中心区逐渐增大.而在炉腔上部,气体流速呈中心区和边壁区流速较大、中间区流速较小的“U”型分布.采用边缘-中心布料时,气体流速呈中间区较大、中心区和边壁区较小的“Λ”型分布.从气体流速沿宽度方向分布的均匀性考虑,边缘-中心布料的效果更佳.

4)采用中间布料时,炉内压降较小,但在炉腔底部和上部,气体压力沿宽度方向分布不均,导致炉内气流偏行.采用边缘-中心布料时,炉内压降显著增大,但气体压力分布变好.

5)总体来看,边缘-中心布料虽然使空隙率整体偏低、炉内压降显著增大,但能够缓解烧结矿的偏析程度,提高空隙率分布、气流速度分布以及气体压力分布沿宽度方向的均匀性.因此推荐使用边缘-中心布料.