一种原边反馈反激式数字化LED驱动电路

2022-11-07王群杰

刘 芳, 王群杰, 白 倩

(1.北方民族大学 电气信息工程学院, 宁夏 银川 750021; 2.黄河交通学院 智能工程学院, 河南 焦作 454000)

发光二极管(light-emitting diode,LED)近年来被广泛应用于室内及交通照明、显示屏等场合.相较于传统白炽灯,它具有寿命长、能耗低、绿色无污染等优点[1].LED的频闪现象与其输入电流的大小及波动性直接相关,因而常采用恒流驱动[2-4].反激(flyback)变换器又称电感储能型隔离变换器[5],因其变压器电感取值灵活,能够实现升降压同步,具有电气隔离等优势,在恒流驱动电路设计中备受青睐[6-7].孙健等[8]设计了一款无IC控制的反激LED驱动电路,利用热敏电阻降低温度对发光二极管的影响,该系统结构简单、效率较高,但易受环境因素影响而变得不稳定.由于LED工作特性对电流稳定性的要求较高,因此选择数字控制系统更容易满足其设计需求.Liu等[9]提出了一种带有自适应补偿的五态状态机以降低反激变换器拐点电压的采样误差率,得到了较好的输出结果,其不足之处在于采样实现较为复杂.Chen等[10]通过固定去磁占空比的方式获得了Flyback变换器较为准确的去磁时间,从而提高了输出电流精度.该方法需在数字控制模块前添加2个高精度匹配的计时电容,对工艺技术要求过高限制了其应用.Kim等[11]利用数字滤波器与DPWM(digital pulse width modulator)组成数字控制逻辑,设计了一款数字LED恒流控制系统,实现了控制目标,但该控制方式下的输出电流纹波较大.

本文提出一种原边反馈(primary side regulation,PSR)AC-DC反激数字控制恒流LED驱动电路.在文献[9]的基础上,数字控制器中设计了去磁时间采样模块,通过三态状态机处理电压比较器生成的高低电平信号以获取更为准确的去磁时间;构建了一种计数器调制模块来代替文献[10]中高精度匹配及高工艺要求的计时电容,利用所设计的控制策略实现去磁时间与开关周期比值的自动调制,使得控制器具有较好的准确性和稳定性.控制器中还设计了对原边电流进行处理的软启动/恒流切换模块和控制信号生成模块.数字控制器通过对辅助绕组电压、原边绕组电流进行采样和处理来产生开关控制信号驱动功率开关管,从而控制Flyback变换器得到稳定的恒流输出.恒流控制策略采用Verilog HDL语言编写完成,通过ModelSim与Simulink联合仿真验证了设计方案的可行性.

1 恒流驱动电路的控制原理

1.1 主电路的拓扑结构及工作原理

图1为LED驱动电路的主电路拓扑.输入交流电uAC经整流桥后形成直流信号Ui加载到Flyback变换器输入端.Flyback变换器中的变压器T工作时总经历着储能/放电过程,它除了起电气隔离作用外,也可以看作两个耦合电感L1、L2.据此引入辅助绕组W3形成PSR环路,利用分压电阻Rs1、Rs2对W3进行电压采样,采样电压us通过电压比较器形成高低电平信号Ucom;原边电感电流i1经Rs采样后通过n位ADC模块量化后形成数字电流信号i1(n).Ucom、i1(n)作为数字控制器的输入信号,其输出Ston作为开关控制信号使得功率开关管Q周期性开通/关断.输出电压环路采用PSR,无需像传统的副边反馈方式那样添加光耦,从而一定程度上避免了环境干扰,降低了设计成本.

图1 含RCD的PSR反激变换器主电路拓扑

Flyback变换器的工作模式取决于T储存的能量在一个开关周期Ts内是否完全释放.相较于CCM(continuous conduction mode),DCM(discontinuous conduction mode)下的Flyback变换器具有激磁电感小,响应速度快,输出电压增益高,无需减小误差放大器带宽才能使反馈稳定等优点.然而,DCM下的原边电流峰值明显偏高,在Q关断瞬间会产生较大的输出电压尖峰,易造成器件损坏.因此,主电路中设计了RCD钳位电路来抑制Q两端的峰值电压.

在图1所示的Flyback变换器主电路拓扑中,Q导通时输入交流电uAC经整流形成的直流信号Ui给T原边电感L1充电,副边续流二极管D1反向偏置;Q关断时D1正向偏置,副边形成回路,T副边电感L2给C1、RL提供能量.T原/副边电流i1、i2可近似表示为

DCM下的电路主要波形如图2所示.Q导通时i1从0上升至峰值i1m;Q关断之后T原边能量向副边转移并放电,i2由峰值i2m逐渐下降到0.图中,i2从峰值下降到零的时间称为去磁时间td,W3采样电压第一次过零点的时间记为tc1、第二次过零点的时间记为tc2,则td=tc2-tc1;去磁时间结束到下一个周期开关管再次导通的时间tr=Ts-ton-td.

图2 系统输出波形原理图

结合图2和式(1,2),则开关开通时间ton及去磁时间td可表示如下:

(3)

(4)

1.2 恒流控制原理

Flyback变换器稳态运行时,其输出电流io可表示为

(5)

根据变压器安匝比率守恒定律i2m=ki1m,其中k=W1/W2为匝比,W1、W2为T原/副边绕组匝数,则式(5)可改写为

(6)

由式(6)可以看出,当T的匝比k固定时,输出电流io与原边峰值电流i1m、去磁时间与开关周期的比值td/Ts有关.因此,若能使每个开关周期Ts内的原边峰值电流i1m保持恒定,则通过调节td和Ts的比值,使其与io的关系变为一个固定常数,就能实现Flyback变换器的恒流输出.

为了快速实现恒流控制,同时也为了保证系统启动的稳定性,在Flyback变换器运行过程中设置了软启动状态/恒流状态切换模块.通过限制每个开关周期Ts内的原边峰值电流i1m,使得电路尽快由启动状态进入恒流状态.为了实现数字化控制,通过采样电阻得到的原边电流信号i1需经ADC模块量化处理.设ADC的量程为UADC,则每个开关周期内i1m的参考阈值可量化为

(7)

由式(7)可以看出,采样电阻Rs恒定,固定UADC及n值即可确保每个开关周期内的原边峰值电流参考阈值i1mp保持恒定,此即为实现软启动/恒流切换的依据.结合式(6,7),可将输出电流io量化为

(8)

式(8)即恒流控制原理.调节每个Ts内的td/Ts比值和i1mp(n)值即可实现io(n)恒流控制.

2 数字恒流控制器的设计

2.1 数字控制器的内部结构

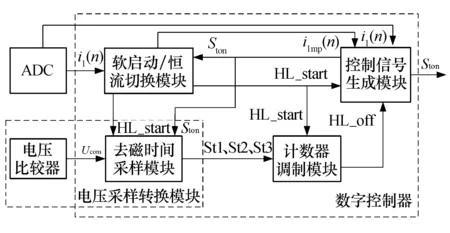

图3为数字控制器的内部结构图,包含软启动/恒流切换、去磁时间采样、计数器调制以及开关控制信号生成四个模块.软启动/恒流切换模块对ADC输出信号i1(n)处理并生成恒流状态标志信号HL_start,分别传递给计数器调制模块和控制信号生成模块;去磁时间采样模块对电压比较器输出信号Ucom进行采样分析,然后将生成的高低电平信号St1、St2、St3传递给计数器调制模块来确保去磁时间和开关周期比值恒定,同时在每个调制周期结束后产生开关关断信号HL_off控制一个开关周期的结束;控制信号生成模块接收软启动/恒流切换及计数器调制模块的输出信号,通过算法处理后输出开关控制信号Ston,从而使驱动电路实现恒流输出.数字控制器中所有高/低电平信号分别用1/0表示.需要注意的是,控制信号生成与软启动/恒流切换模块之间的信号传递是双向的.

图3 数字控制器内部结构图

2.2 软启动/恒流切换模块

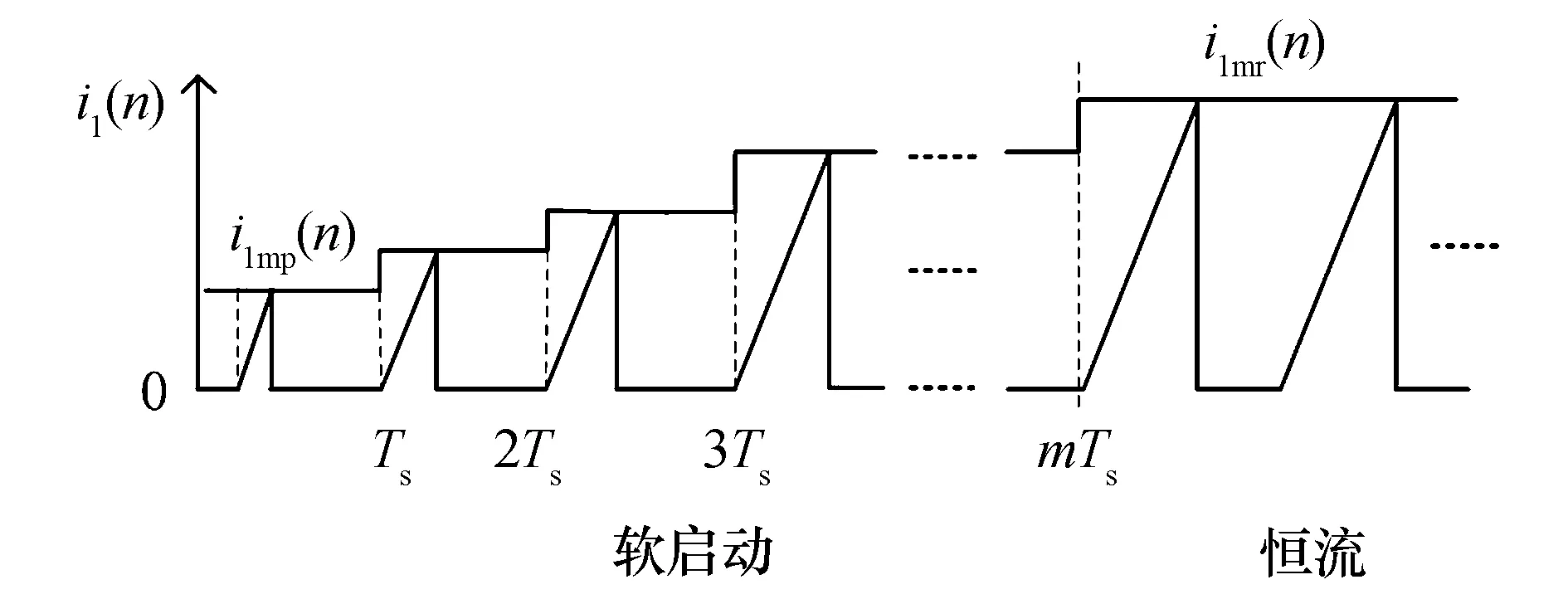

图4为软启动/恒流状态切换示意图.首先为数字原边峰值电流参考阈值i1mp(n)设置一个初值,为了平稳进入恒流状态,令软启动过程中的i1mp(n)逐周期增加,经m个开关周期后达到控制器内部设置的最大参考阈值i1mr(n).当控制信号生成模块产生的开关导通标志信号Ston=1来临时,将ADC量化过的原边采样值i1(n)与i1mp(n)进行逐周期比较.当i1(n)=i1mp(n)时,Q强制关断,然后等待下一个周期来临.当i1mp(n)达到恒定值i1mr(n)时,驱动电路进入恒流状态,软启动/恒流切换模块输出一个恒流标志信号HL_start,来控制数字器内部的计数器调制和控制信号生成模块.此外,该模块在工作过程中会将每个周期的i1mp(n)值传递给控制信号生成模块参与运算.

图4 状态切换示意图

2.3 去磁时间采样及计数器调制模块

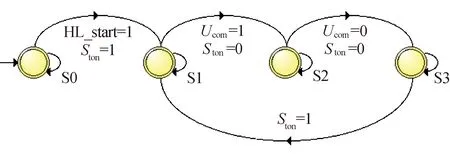

去磁时间采样模块和计数器调制模块在接收到软启动/恒流切换模块输出的恒流标志信号HL_start后才开始工作.前者的作用是采样去磁时间并将一个开关周期Ts进行分段标记.每个Ts开始时,该模块从0开始计数,当Ucom信号第一次发生翻转时输出时间tc1,第二次发生翻转时输出时间tc2.为了用高低电平的组合形式分别表达ton、td、tr时段,在该模块设计中引入了状态机的概念.图5为去磁时间采样模块的状态机流程图.

图5 去磁时间采样状态机流程图

状态S0-S3之间的转换过程为当恒流控制信号HL_start=0时,状态机处于等待状态S0,输出St1=0、St2=0、St3=0.当HL_start=1、Ston=1时,转向S1状态,开关管开通,状态机输出St1=1、St2=0、St3=0.当Ucom=1、Ston=0时,开关管关断,转向去磁状态S2,状态机输出St1=0、St2=1、St3=0.当Ucom= 0、Ston=0时,转向S3状态,状态机输出St1=0、St2=0、St3=1,等待开关管下一次开通.当Ston高电平信号再次来临时,转向S1状态,如此周而复始.

在计数器工作过程中,去磁时间td与开关周期Ts有以下关系:

(9)

定义

(10)

将其代入式(9)得

(11)

由式(11)可知,要保持去磁时间td与开关周期Ts的比值恒定,只需调节p、q两个常数的数值即可.

另一方面,将式(9)变形可得

pton+ptr=qtd

(12)

由式(12)构造一个加/减计数器,即可完成一个开关周期的计数.

当去磁时间采样模块输出为St1=1、St2=0、St3=0时,计数器调制模块在每个时钟周期内从一个不为0的初值D开始进行加p计数;当St1=0、St2=1、St3=0时进行减q计数;当St1=0、St2=0、St3=1时,去磁结束到下一个开关周期来临前,每个时钟周期内计数器在S2状态的计数基础上又进行加p计数,当计数器的值再次等于D时停止计数.此时,计数器调制模块输出一个恒流周期关断信号HL_off传递给控制信号生成模块.为防止数字控制器发生误判,初值D应避免取0.

2.4 控制信号生成模块

依据图4,控制信号生成模块将软启动/恒流切换模块接收到的参考阈值i1mp(n)与原边采样值i1(n)逐周期比较,根据比较结果输出开关导通信号Ston.在数字控制器中,为了确保开关管Q在每个周期内正常关断,需设置两个计数器参考阈值count1、count2分别对应软启动过程的最大导通时间和启动过程中的最大周期.系统上电后,将Ston赋初值 0,当HL_start=0时Flyback变换器处于软启动状态.Q开通后Ston赋值为1,在控制信号生成模块中进行i1(n)与i1mp(n)的比较,计数器从count=0开始加计数.当i1(n)=i1mp(n)或计数器值为count1时,则Ston赋值为0,Q关断,此时的count值恰好反映了ton的大小;当下一个电流参考阈值i1mp(n)来临或计数器值达到count2时,Q再次开通.当HL_start=1信号来临时,Flyback变换器开始进入恒流状态,通过比较i1(n)与i1mp(n)来判断Q开通/关断的方法与软启动过程类似.不同之处在于恒流状态下一个开关周期的结束用接收到的计数器调制模块产生的HL_off=1来控制.

系统上电后,为了消除尖峰脉冲引起的误判,无论软启动还是恒流阶段都需在每个开关周期内对原边电流i1(n)进行前沿消隐处理.将消隐时间设置为开关导通之后的前10个时钟周期,此段时间内原边电流采样值i1(n)不与参考阈值i1mp(n)进行比较,开关导通信号Ston始终保持1.

3 仿真实验及结果分析

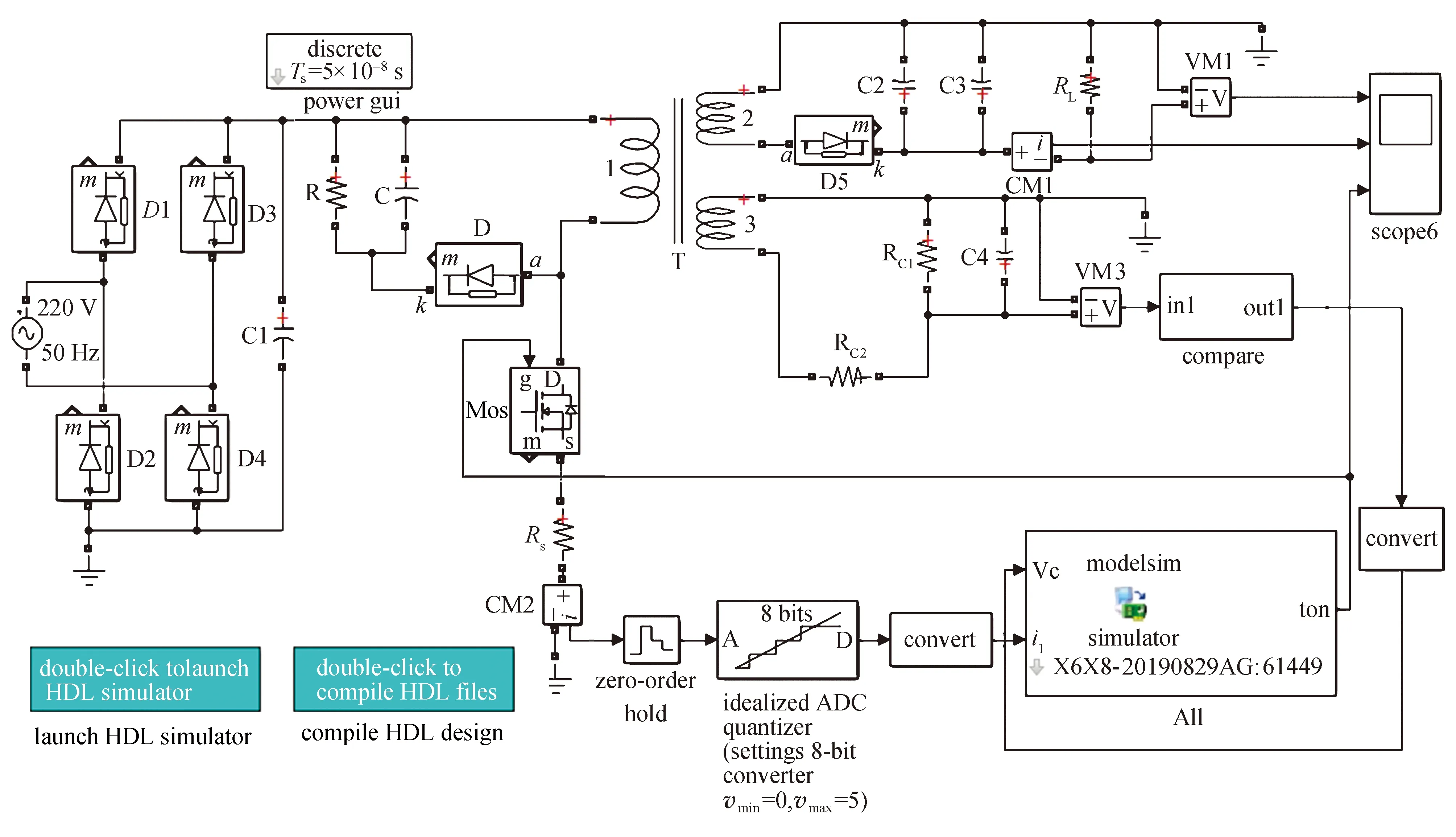

为了验证本文设计方案的可行性,根据上述工作流程及逻辑关系,在QuartusII中通过Verilog HDL语言进行代码编写、调试;然后基于ModelSim和Simulink软件构建了如图6所示的驱动电路联合仿真模型.电路主要参数如下:变压器匝比220∶11∶16,输入交流电220 V/50 Hz,ADC取8位.设计指标:输出电流320 mA,输出功率3 W,电流纹波≤0.5%.

图6 基于Simulink和ModelSim的驱动电路联合仿真模型

图7为驱动电路达到恒流后的仿真结果,可以看出,系统输出约为9.5 V/318 mA,电流纹波约为0.38%,与设计指标基本相符;恒流过程中开关周期及开关导通时间ton保持恒定,占空比约为20%、开关频率约为50 kHz,驱动电路达到了恒流输出的目的.所设计的驱动电路能够稳定可靠工作且具有较高的输出精度.

图7 恒流输出波形图

图8为数字控制器在软启动/恒流状态切换前后的关键变量输出结果.可以看出,当恒流标志信号HL_start=0时,即Flyback变换器处于软启动阶段,开关导通时间ton随着开关周期数的增加而逐周期增大,开关周期Ts恒定不变;软启动过程持续大约5 ms之后,HL_start由0跳变到1,变换器进入恒流阶段,开关导通时间ton、去磁时间td和开关周期Ts都保持恒定不变.此外,状态信号Ucom、HL_off、St1、St2、St3的逻辑关系与驱动电路的实际工作情况吻合.

图8 数字控制器关键变量输出结果

最后,由图8中St1、St2手工添加的上升/下降的折实线可以进一步阐释前述去磁采样模块与计数器调制模块的工作过程.当St1为1时完成加计数;当St2为高电平时实现减计数;当St3为1时再次实现加计数.经加/减计数器调制后,恒流期间每个周期内ton与St1等宽度,td与St2等宽度,且由St1、St2、St3高电平持续时间可计算出td/(ton+td+tr)的比值约为1/2,即td/Ts为恒定值,达到了数字控制器的设计目标.

4 结论

本文设计了一种原边反馈AC-DC反激式数字化恒流控制LED驱动电路,讨论了恒流控制策略的基本原理,采用多软件联合仿真验证了设计方案的可行性.仿真结果表明:软启动/恒流切换模块保障了Flyback变换器从软启动向恒流状态的快速平稳过渡;去磁时间采样及计数器调制模块实现了去磁时间与开关周期比值的恒定控制.驱动电路输出约为9.5 V/318 mA,电流纹波约为0.38%,实现了恒流输出特性,输出稳定可靠、精度达到了LED的应用需求.

致谢:本文得到北方民族大学研究生创新项目(YCX20118)的资助,在此表示感谢.