焊剂片约束电弧焊T形接头温度场有限元模拟

2022-11-07陆万全王光宇乔及森

冯 睿, 王 磊, 陆万全, 王光宇, 乔及森*

(1.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

金属三明治结构由于其优异的比刚度、比强度以及良好的吸能特性被广泛应用于船舶制造等领域[1].传统I型三明治板常采用T形搭接激光焊的方法实现上下面板与中间芯板的连接[2].研究表明,激光焊接常使得T形接头连接宽度不足,进而对构件承载能力造成一定影响[3].为解决这一问题,FBCA焊被应用于金属三明治板制造中[4],利用焊剂片对焊接电弧特有的固壁约束作用以及热压缩作用有效抑制超窄间隙焊道内电弧攀升,从而获得面板与芯板熔合良好的T形接头,解决了超窄间隙焊道内壁熔宽不足以及焊根部成形不良等问题[5].

焊接过程不均匀的温度场分布将会对接头组织及焊接质量造成一定影响.针对高强钢厚板打底焊接过程中常发生的焊接缺陷等问题,杨东青等[6]采用数值模拟方法从温度场的角度研究了不同装配精度对打底焊缝根部熔合情况的影响,发现钝边量及错边量之和不超过4 mm时,可获得熔合良好的根部焊缝,为实际厚板双弧焊的应用提供了合适的工艺窗口.胥国祥等[7]则从宏观传热学角度出发,根据焊缝横断面几何形貌特征建立了适用于求解摇动电弧窄间隙GMAW温度场的热源模型并对其热过程进行分析,对此类方法后续工艺参数的优化提供了理论指导.为有效改善异种金属间的连接问题,王岑等[8]建立了镁/钛异种合金薄板在CMT焊作用下的有限元模型并对其温度场分布特征进行研究,发现送丝速度的增加可有效改善接头间的成形质量.在FBCA三明治板焊接过程中,压缩电弧在特殊直角坡口内燃烧,一次性完成T形接头单道焊三面成形工作,其热源模型既不同于常规厚板窄间隙条件下的约束电弧热源,也不同于普通薄板双面成形下的焊接热源,而是一种新的特殊热源模式,是实现高强钢三明治板焊接制造的关键技术.因此,研究FBCA焊作用下T形接头的热过程对于后续提升构件整体质量具有重要意义.

本文基于ABAQUS非线性有限元软件,开发了一种适用于FBCA焊接T形接头温度场计算的有限元模型.利用红外热像测量技术对待焊材料的发射率进行标定并将温度场计算结果与实际测量结果相比较,验证了所开发有限元模型准确性的同时还详细探讨了FBCA焊作用下T形接头的温度场分布特征,有效预测了T形接头的热影响区范围.

1 试验材料及方法

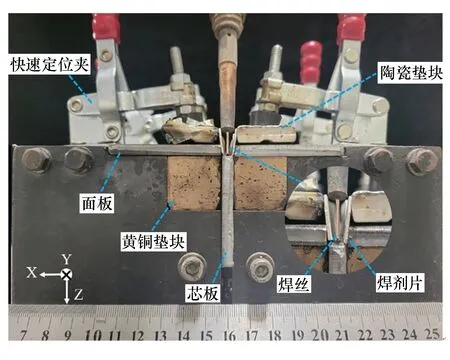

采用OTC FD-V6示教型焊接机器人对装配好的T形接头进行FBCA焊接试验,焊接电流280 A、焊接电压25 V、焊接速度7.5 mm/s,工件装配及焊剂片的贴敷如图1所示.T形接头试样由三块尺寸均为150 mm×50 mm×5 mm的BS960低合金高强钢构成,填充材料为直径1.2 mm的ER120S-G高强钢专用焊丝,母材与焊材的化学成分见表1.

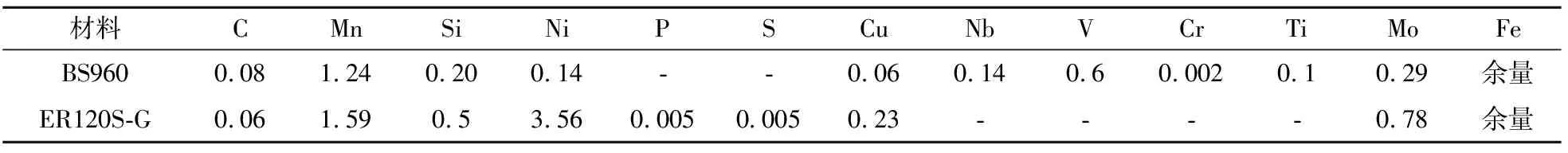

表1 母材与焊材化学成分(质量分数)

图1 FBCA焊T形接头装配示意图

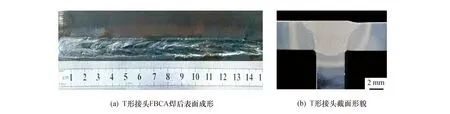

图2为T形接头FBCA焊后表面成形及截面形貌.由图2可知,T形接头FBCA焊后表面成形良好.焊后的构件采用线切割取样,经砂纸打磨,抛光,4%硝酸酒精溶液腐蚀后即可获得T形接头的截面轮廓形貌,并将其应用于后续热源模型的建立及校核.

图2 T形接头FBCA焊后表面成形及其截面形貌

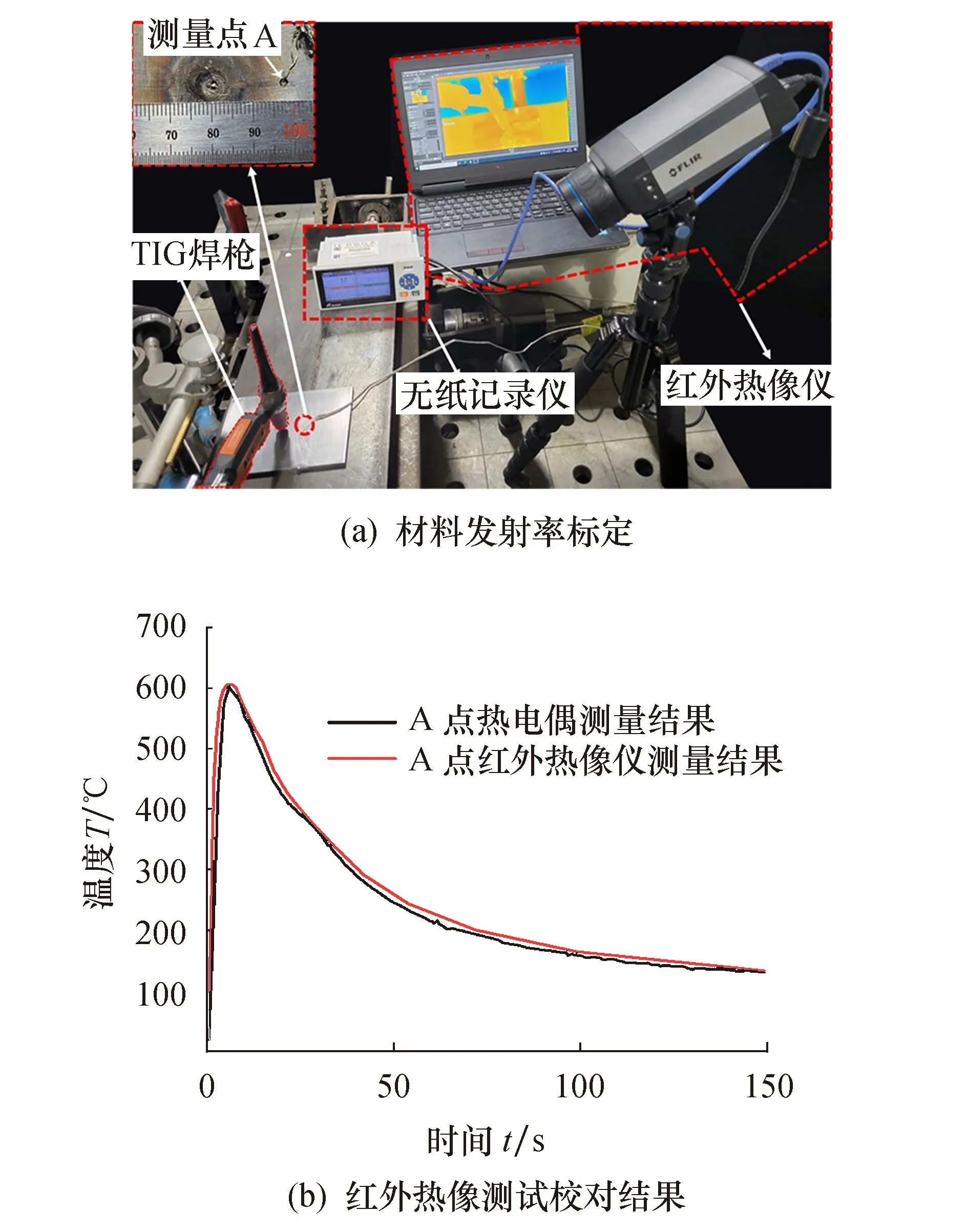

使用FLIR A655sc型红外热像仪对T形接头焊接过程温度场进行实时采集.该仪器像素为640 pixel×480 pixel,试验中仪器最大测温为100~2 000 ℃,拍摄频率为50 Hz.

红外热像仪测温原理基于Stefan-Boltzmann定律展开:

ET=εσT4

(1)

式中:ET为辐射能;σ为Stefan-Boltzmann常数;T为所测物体的热力学温度;ε为材料发射率,取值介于0~1.为减小红外热像仪温度测量误差,需对待测工件发射率进行标定.图3a为BS960钢的发射率标定示意图,点A距起弧点15 mm处;采用K型热电偶结合红外热像仪实时标定校准红外测量设备,调整待测材料发射率直至红外热像仪与热电偶所测A点温度近似相等为止[9].图3b为K型热电偶与红外热像仪测量点热循环曲线对比图,经多次校准后取焊接材料的红外发射率为0.85.经对比,A点采用K型热电偶与红外热像仪测温所得结果平均误差为4.37%,满足后续温度场测试精度要求.

图3 红外热像仪测量系统

2 焊接温度场有限元计算方法

2.1 有限元模型

为保证温度场求解精度,构建了与实际待焊构件相同尺寸的有限元模型.选用热传递分析步来计算T形接头的焊接热过程,将整个时间域划分为焊接过程与冷却过程两部分,其中焊接过程所用时间为20 s,工件整体冷却时间为600 s,计算所用到的分析步总时间为620 s.如图4所示,为平衡计算精度与求解效率之间的关系,采用过渡网格的划分方法对T形接头进行网格划分[10].模型整体选用八节点六面体单元,焊缝处最小网格尺寸为1 mm×1.25 mm×1.25 mm,远离焊缝处最大网格尺寸为6 mm×5.5 mm×2.5 mm.温度场求解过程中的网格单元类型为DC3D8[11],节点数及网格数量分别为17 998和14 250,并采用“Model Change”功能模拟焊丝的填充过程.

在公众网络事件中,政府信息发布常以文书通告或者新闻发布会的形式进行,文书通告与新闻发言人作为政府“权威解释”,需要慎之又慎。 T中学事件的启发是,政府职能部门在进行舆情发布前,应当做好资料搜集整理工作,使发布的内容合情合理,并对一些由于专业性较强而容易造成误解的地方作充分说明。 发布中,需要秉承“3T”原则,发布及时、完整、全面、谨慎、科学易懂的已知信息。 发布后,通过与民众的互动,及时追踪网民反馈情况,针对民众们的疑点作出详细解答,甚至邀请专业人员、网络大V等在传统媒体领域和自媒体领域进行协助。

图4 T形接头3D有限元网格模型

2.2 边界条件与材料热物理性能

对于焊接热分析而言,采用非线性传热方程描述焊接电弧所产生的热在工件内部传导过程:

(2)

式中:ρ为材料密度,kg/m3;c为材料比热容,J/(kg·K)-1;Q为内热源,W/m3.考虑工件表面通过对流与辐射两种方式向环境散热,其表达式为

式中:qc与qr分别为对流及辐射传热;hc为对流散热系数,设为15 W/(m2·K);ε为辐射换热系数,取值为0.85;σ为玻尔兹曼常数;Ts为构件表面温度;T0为环境温度,取值20 ℃.采用增大接触面间的对流散热系数简化实际焊接过程中T形接头面板底部及芯板侧壁与夹具间的接触散热过程,经多次试验选取接触面间的对流散热系数为25 W/(m2·K).图5所示为BS960高强钢的材料参数[12],由于焊材与母材同材质,因此取焊缝金属与母材金属相同的材料属性,求解过程中还考虑了材料的热物理性能随温度变化这一特点.

图5 材料热物理性能参数

2.3 热源模型

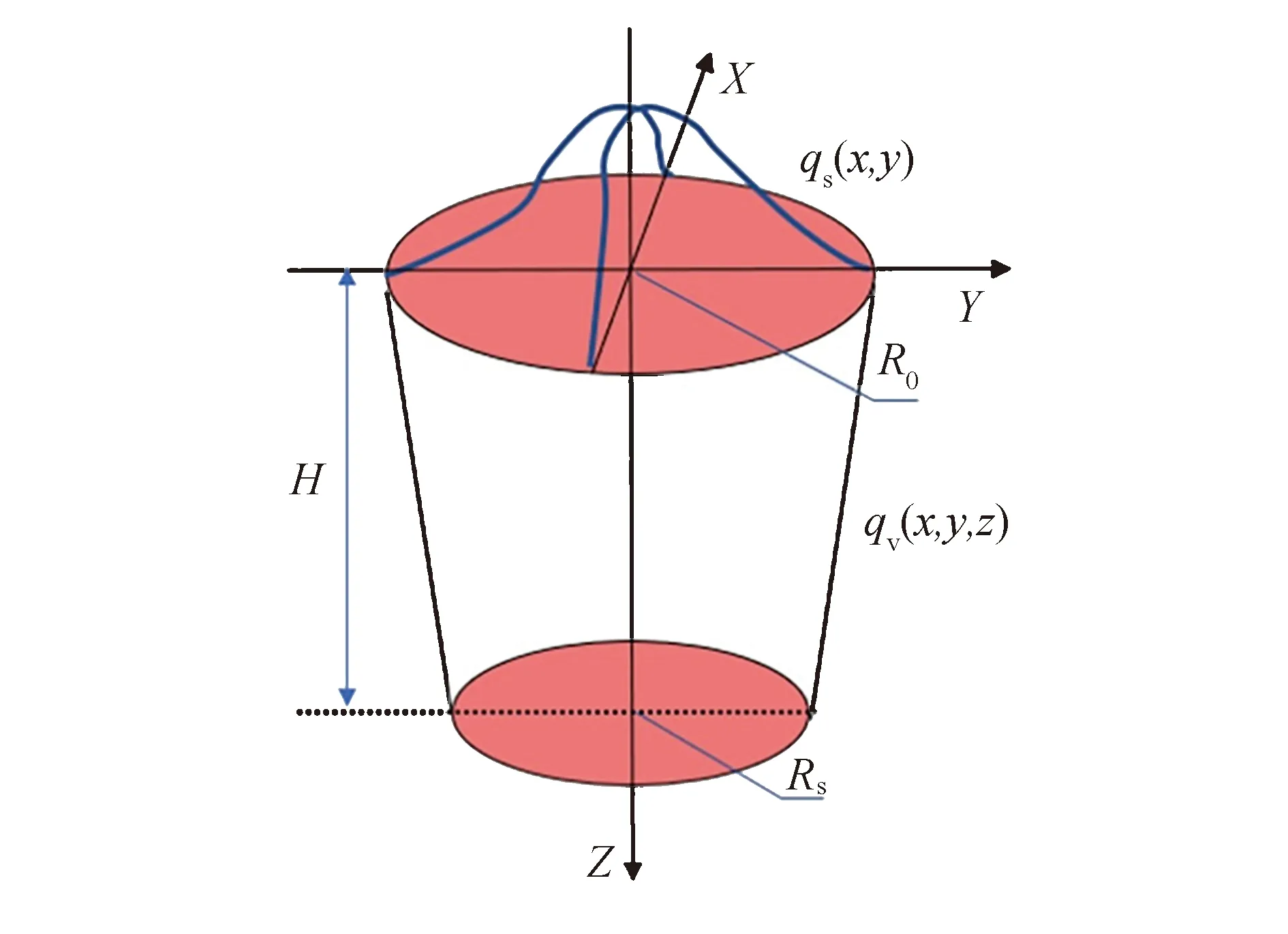

在T形接头FBCA焊接温度场的求解过程原则上可以考虑任何复杂的化学问题,但为了获得有限元计算过程的数值解,通常采用分布函数来替代实际的热源模型并在用分布函数解析求解焊接过程中的温度场时,常将工件中的热量传递问题视为纯导热问题,忽略焊接过程中化学反应过程及熔池内部流体的流动过程[13].根据图2中T形接头FBCA焊后截面形貌倒立梯形特点,为了更好地体现出T形接头在FBCA焊作用下所表现出的截面形貌分布规律,采用复合式移动热源模型[14]模拟FBCA焊接T形接头的热输入,如图6所示.其中高斯面热源用于描述焊接电弧对工件表面的加热情况,圆锥体热源用于描述焊剂片作用下电弧对面板侧壁及芯板底部的加热过程,复合热源热流密度表达式为

图6 复合热源模型

式中:Qs为高斯面热源功率;Qv为圆锥体热源功率;Q为复合热源有效热功率;η为焊接热效率,取值0.75;U为焊接电压,取值25 V;I为焊接电流,取值280 A;β为热源分配系数,此处取值0.45;z为圆锥体热源作用方向,即为工件沿Z轴正方向;R为离开热源中心的距离;H为圆锥体热源的作用深度;R0为高斯面热源有效作用半径;Rs为圆锥体热源有效作用半径,通过此三者的定义将T形接头FBCA焊接过程中焊剂片对热源形貌的影响考虑在内,经对图2中T形接头FBCA焊后截面形貌测量,三者取值分别为0.006、0.005与0.002 7.

3 结果与讨论

3.1 FBCA焊接T形接头温度场分布特征

图7所示为计算得到的不同时刻FBCA焊接T形接头整体温度场分布云图.其中灰色部位为峰值温度高于1 480 ℃的区域,属于焊缝区;浅蓝色分界面为215 ℃,浅蓝色与灰色之间的区域为焊接热影响区;深蓝色部分则为母材区域,温度介于20~141 ℃.如图7a所示,在前0.5 s起弧阶段内热源尺寸较小,温度波动范围较大,这是由于起弧阶段的热流密度没有完全加载到模型中所致,此时峰值温度仅为1 193 ℃;随着时间推移,如图7b和图7c所示,热源作用区域各点温度逐渐升高,最终热源作用中心区域的峰值温度保持在2 045 ℃左右且温度场分布特征基本保持稳定;T形接头的 FBCA焊接过程中热影响区范围较大,热源沿焊接方向呈现不规则椭圆状,热源前端等温线密集,后端等温线稀疏;由于焊接过程中的热积累效应使得图7d中t=20 s时T形接头沿焊缝中心线结束点的最高温度要远高于起弧阶段处.图7e和图7f分别为T形接头冷却27 s与600 s时的温度场分布云图,由于T形接头同材质,使得其温度场分布特征自始至终沿焊缝中心均匀分布且由于构件两端相对于中部而言其与环境接触的比表面积更大,对流散热能力要略高于中部,由此使得冷却结束后构件的温度分布主要集中于中心部位.

图7 T形接头温度场演变

3.2 FBCA焊接T形接头热循环曲线对比

为全面了解FBCA焊接T形接头温度场的分布规律,分别对比沿面板和芯板两条路径各点处的热循环曲线.图8a所示为T形接头路径及特征点示意图,点C位于焊缝中心区域、点D、E、F分别位于路径1焊道边缘的面板部位;点G、H、I则位于路径2焊道边缘的芯板部位.图8b经计算所得点C、D、E、F的峰值温度分别为2 043、1 832、1 450、870 ℃.由于C点处的热循环曲线在计算过程采用“Model Change”功能模拟焊丝的填充过程,因此在初始阶段焊缝中心处网格节点处于未激活状态且处于室温,直至热源到达相应位置后特定位置的网格节点被依次激活,温度快速上升至2 043 ℃左右后空冷至室温;由于点D、E、F均未被热源直接加热,由此导致其峰值温度远小于焊缝中心处.图8c计算所得芯板处点G、H、I的峰值温度分别为1 485、869、568 ℃,远小于相同距离处面板部位各点峰值温度,由此说明FBCA焊接T形接头面板和芯板部位的热量分配不一致,具体表现为热量主要集中作用于T形接头面板区域.

图8 不同路径热循环曲线对比

3.3 试验验证

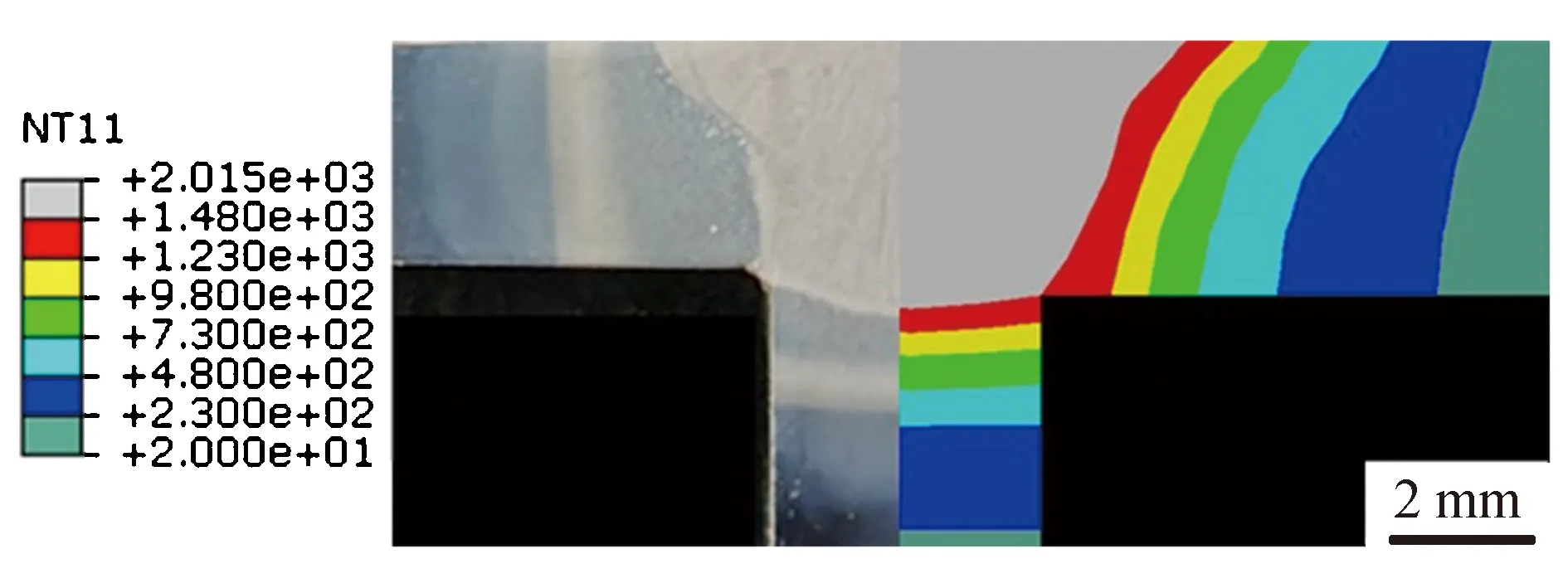

如图9所示,截取t=12 s时焊接动态过程相对稳定状态下的T形接头横截面温度场分布云图并与相同工艺参数下FBCA焊接T形接头的截面形貌相对比.结果表明,计算所得到的焊缝截面形貌与实际接头吻合良好,均呈现出上宽下窄的倒立梯形状,计算所得结果与实际接头形貌满足焊缝截面形貌边界准则,有效验证了所建立复合热源模型的合理性.

图9 T形接头截面形貌对比

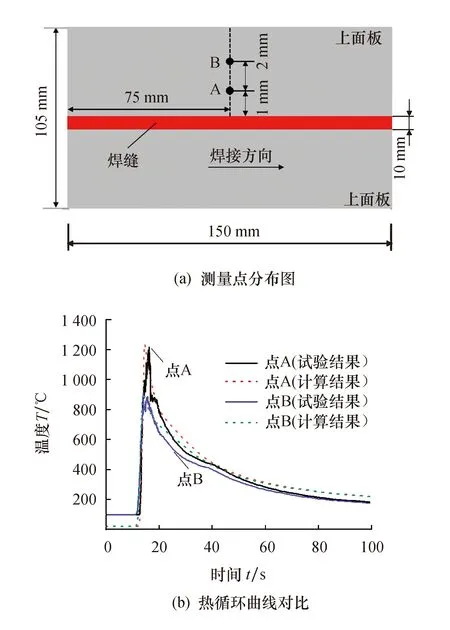

3.3.2测量点热循环曲线对比

采用红外热像仪对T形接头FBCA焊过程中上面板表面温度动态变化进行记录,测量点位置如图10a所示,随后将试验测量结果与计算结果相对比.如图10b所示,采用红外热像仪测量得到的特征点热循环曲线与计算结果基本吻合;点A试验测量得到的峰值温度为1 214 ℃,计算得到的峰值温度为1 233 ℃,误差为1.6%;点B试验测量得到的峰值温度为888 ℃,计算得到的峰值温度为910 ℃,误差为2.5%;由于红外热像仪最低记录温度为100 ℃,且计算过程中忽略了熔池波动和工件表面对流散热系数随温度变化,导致降温阶段的实测结果与计算结果有一定误差.但总体而言,所开发的有限元模型可以对T形接头FBCA焊接温度场进行有效计算.

图10 测量点热循环曲线对比

3.3.3T形接头热影响区宽度预测

图11a所示为采用低倍光学显微镜拍摄到的FBCA焊接T形接头宏观形貌及热影响区分布图.T形接头可分为WZ(焊缝区),HAZ(热影响区)与BM(母材区).由于母材供货状态为淬火结合低温回火态,因此T形接头热影响区的分布介于回火温度(230 ℃)与熔点(1 480 ℃)之间.图11b所示为计算所得热影响区分布形貌,其与实际接头热影响区形貌分布规律相同,最终计算所得面板处热影响区宽度约为4.8 mm,芯板处热影响区宽度约为2.7 mm,FBCA焊接T形接头面板处的热影响区宽度远大于芯板处,由此表明FBCA焊接T形接头热量集中作用于面板部位,所开发的有限元模型可以为后期FBCA焊接T形接头的工艺参数优化及预测不同区域的焊后组织状态奠定基础.

图11 T形接头热影响区分布图

4 结论

1)基于ABAQUS非线性有限元软件,建立了适用于求解T形接头FBCA焊接温度场的三维有限元计算模型,结果表明,所开发的有限元模型可以很好地还原FBCA焊接T形接头的温度场变化情况.

2)通过焊缝及焊接热影响区处的温度演化试验测试及有限元计算分析发现,焊接过程中面板热影响区宽度远大于芯板处,FBCA焊接T形接头热量分布主要集中作用于面板部位.

3)采用复合式移动热源模型计算所得接头形貌与实际FBCA焊接T形接头截面形貌相一致,同时测量点热循环曲线与计算结果基本吻合,试验结果验证了所开发的有限元计算模型在求解T形接头FBCA焊接温度场是可靠的.

致谢:本文得到省部共建有色金属先进加工与再利用国家重点实验室联合基金培育项目(18LHPY007)的资助,在此表示感谢.