正流量液压挖掘机平地工况下压力抖动研究

2022-11-07孟俊晓陈俊翔卢子艺

孟俊晓,陈俊翔,卢子艺,吴 璇,艾 超,2

(1.燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;2.燕山大学 先进锻压成型技术与科学教育部重点实验室, 河北 秦皇岛 066004)

0 引言

随着社会自动化的发展,工程机械行业发展迅速[1]。正流量液压挖掘机作为工程机械产业的代表型产物,因其对复杂工况的强大适应性得以广泛应用。除去土石方挖掘和装车等需要高功率作业的工况,挖掘机时常需要进行以平地为代表的微动精细作业[2-4],其平地性能一直是用户和研究人员关心的重点问题。

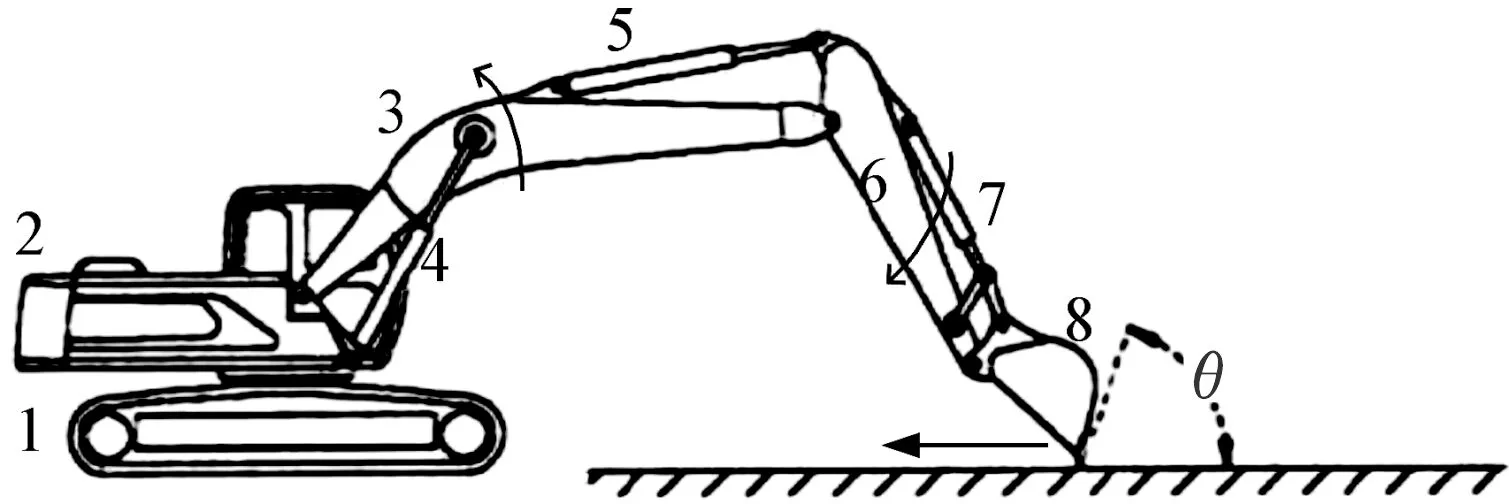

如图1所示,常见的平地作业是操作挖掘机进行动臂提升和斗杆挖掘复合动作,使铲斗前端于地面进行直线运动。

1.下车行走机构; 2.上车回转平台; 3.动臂; 4.动臂液压缸; 5.斗杆液压缸; 6.斗杆; 7.铲斗液压缸; 8.铲斗

为保证精确性,平地作业时,液控手柄基本处于半行程位置。由于液压泵的流量脉动等原因,手柄输出的液压先导压力本身存在小幅波动,受系统内部诸多非线性因素影响,挖掘机液压系统中的主阀阀芯、主泵摆角和逻辑元件等部件都处于一个浮动的中间状态,因此要求挖掘机平地时能应对扰动和激励做到稳定可控,防止出现压力抖动等性能问题。

传统工程样机的性能研究工作中,工程师无法对系统内部元件的运行参数进行剖析,研发周期长,成本高[5]。仿真技术的出现改变了这一现状。通过仿真技术建立横跨液压、机械和电气的高精度联合仿真平台后,产品的改善研发可以通过仿真平台来观测内部元件的运行情况,缩短了研发周期,提高了研发效率,也减少了研发成本[6]。

Truong等[7]利用AMESim和Matlab软件建立了挖掘机系统模型和控制策略,研究挖掘机动臂下降势能回收方法。Feng等[8]为了提高液压系统的跟踪精度,利用Matlab和AMESim联合仿真平台对所提出的基于蚁群优化的PID控制器及其辨识参数进行了建模和仿真。在1台23 t的挖掘机上进行了平整操作的实验。实验结果表明,与标准的ACO-PID控制器相比,该控制器使平整作业的轨迹精度提高了28%。郝清华[9]利用AMESim和Adams软件对某型号挖掘机平整作业性能进行联合仿真分析,提出调整各阀口液阻匹配各执行机构作业速度的办法,经测试可有效降低平地动作时间。宋佳等[10]以某型号正流量液压挖掘机为研究对象,通过AMESim和Motion软件搭建其机电液联合仿真模型,通过验证,模型可有效分析压力损失现象。

现有研究中搭建的仿真平台主要集中于挖掘机的电液联合仿真,在研究过程中对挖掘机动力学特性的影响考虑不足。且前人针对挖掘机性能的仿真研究大多针对能量回收、工作效率与作业精度方面,对挖掘机平地作业工况下的压力抖动现象研究不足,因此,针对挖掘机平地动作工况的机电液联合仿真研究有重要的意义。

本文以某公司中型正流量液压挖掘机为研究对象,对挖掘机系统的传动控制原理,内部元件的输出特性与控制机理进行研究,通过推导关键元件数学模型,搭建高精度机电液联合仿真平台,针对平地时的压力抖动问题提出改善策略,并在联合仿真平台和真实挖掘机上进行搭载,验证优化后的压力抖动改善效果。

1 正流量系统液压及控制原理分析

1.1 平地液压系统分析

图2所示为本文所研究正流量挖掘机主泵原理,其中轴向柱塞变量泵为执行机构回路提供压力油;齿轮泵为各先导控制元件提供低压先导油源。

1.电液比例减压阀;2.正流量调节器;3.伺服换向阀;4.伺服活塞;5.发动机;6.联轴器;7.前泵;8.后泵;9.先导泵

图3所示为该变量泵控制原理。正流量控制过程是控制系统检测各先导压力信号计算得到相应的排量信号与电流信号,由于此控制模式下泵排量随着手柄先导压力增大而增大,可实现系统流量的“所得即所需”,因而被称为正流量控制过程;恒功率控制过程是控制系统检测主泵平均主压,结合恒功率曲线计算得到相应的排量信号与电流信号,由于此控制模式下泵排量控制与功率相关,可防止总功率过载,因而被称为恒功率控制过程。控制器会将上述2个排量控制信号取小后转回电流信号再输出,泵上电液比例减压阀接收电流信号后,输出二次压力控制排量调节机构,实现排量调整。

图3 电控正流量泵控制原理图

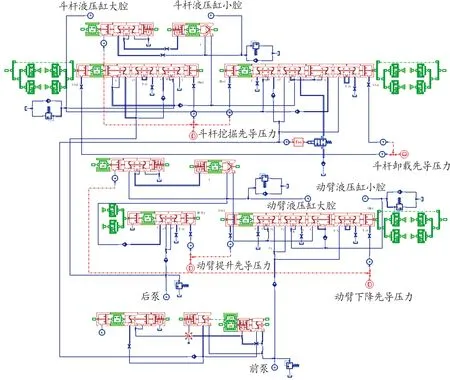

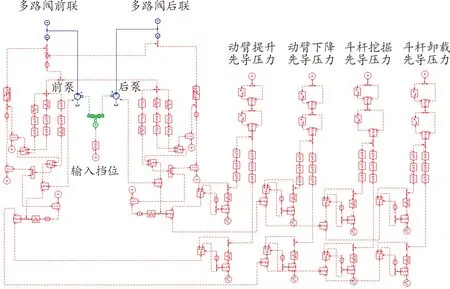

图4所示为该挖掘机液压系统平地工况下的液压系统图,前后泵的液压油可分别流经多路阀前后联各换向阀后合流,再为执行机构供油。

1.斗杆卸载控制手柄;2.斗杆挖掘控制手柄;3.动臂提升控制手柄;4.动臂下降控制手柄;5.压力传感器;6.控制器;7.发动机;8.前泵;9.后泵;10.先导泵;11.前泵排量调节机构;12.后泵排量调节结构;13.前泵电液比例减压阀;14.后泵电液比例减压阀;15.溢流阀;16.动臂换向阀1;17.动臂换向阀2;18.单向溢流阀;19.动臂对斗杆优先控制电液比例减压阀;20.保持锁紧阀;21.动臂对斗杆优先逻辑阀主阀体;22.斗杆换向阀2;23.斗杆换向阀1;24.回油再生切断阀;25.动臂液压缸;26.斗杆液压缸;27.油箱

具体工作过程为:手柄处于中位时,前后泵处于最小排量。多路阀各联换向阀处于中位,前后泵压力油流经各中位旁通阀口流回油箱;当动臂提升手柄与斗杆挖掘手柄动作后,动臂换向阀1、动臂换向阀2、斗杆换向阀1和斗杆换向阀2中位旁通阀口逐渐关闭,进油阀口与回油阀口开启,形成液压通路。其中,前泵压力油可流经动臂换向阀1,与流经动臂换向阀2的后泵压力油合流进入动臂液压缸;前泵压力油也可流经优先逻辑阀与斗杆换向阀2后,与流经斗杆换向阀1的后泵压力油进入斗杆液压缸。

由于动臂所受负载较大,斗杆所受负载较小,在后泵回路中,后泵压力油基本全部流入斗杆液压缸;前泵回路通过优先控制回路控制前泵流量的分配情况。优先控制起作用后,大部分前泵压力油将进入动臂液压缸。

1.2 优先控制回路分析

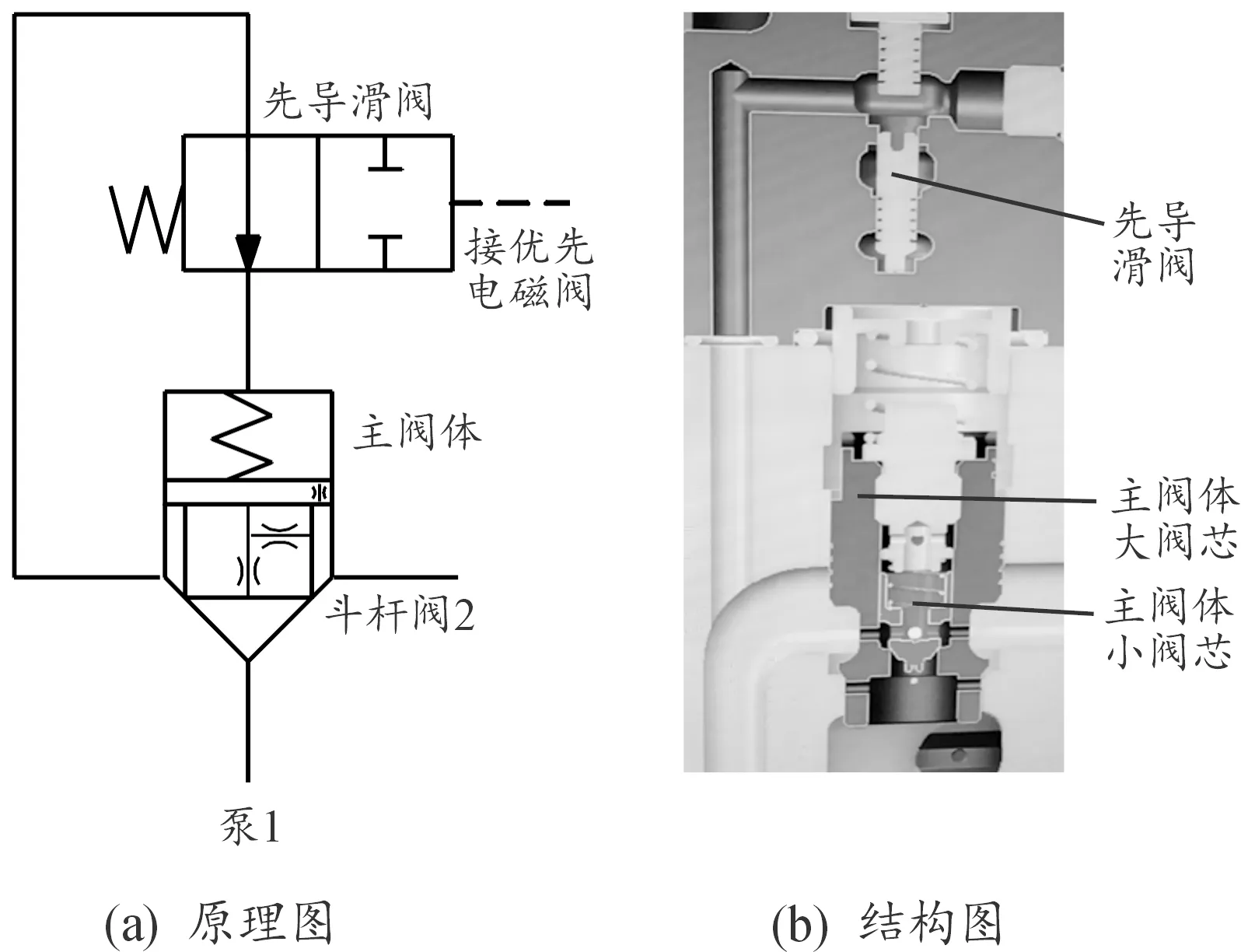

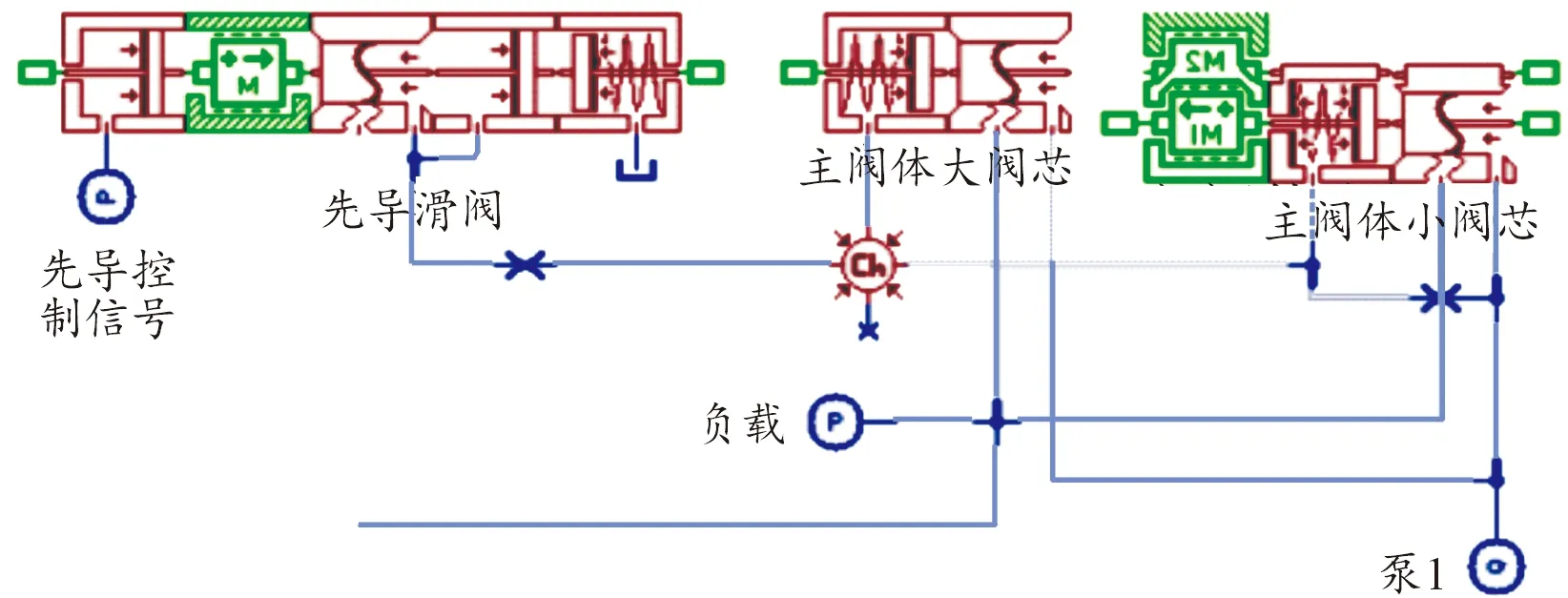

优先控制回路由图4中的动臂提升控制手柄3、压力传感器5、控制器6、优先控制电液比例减压阀19和优先逻辑阀21组成。其中起节流作用的是优先逻辑阀21,其位置位于前泵8和斗杆换向阀2之间,由先导滑阀和主阀体内部的大阀芯和小阀芯构成,其结构原理如图5所示。

图5 优先逻辑阀结构原理示意图

操作动臂提升手柄和斗杆挖掘手柄进行挖掘机平地工作时,压力传感器5检测动臂提升先导压力信号传输至控制器6,控制器6根据图6所示的控制程序计算电液比例减压阀19的控制电流并输出至减压阀19,减压阀19根据此控制电流改变二次压力,该二次压力输出至优先逻辑阀先导滑阀的先导控制腔,先导滑阀阀芯根据先导腔压力对应移动,先导滑阀阀口的启闭可改变主阀体弹簧腔与主油路的联通情况,进而改变大阀芯的受力情况与工作位置。先导滑阀阀口关闭前,大阀芯弹簧腔内压力油可通过先导滑阀与外油路连通,此时大小阀芯均可开启;滑阀阀口关闭后,弹簧腔内压力油不能流经先导滑阀进入主回路,此时大阀芯将迅速关闭至原位。

图6 动臂对斗杆优先控制程序

大阀芯开启时,前泵压力油可流经大阀芯四周节流孔进入斗杆回路,大阀芯关闭后,此通路被切断。

小阀芯联通了泵口与大阀芯弹簧腔之间的液压通路,使前泵压力油可通过内部流道进入大阀芯弹簧腔。同时前泵压力油也可通过小阀芯进入斗杆回路,保证优先逻辑阀的最低通流能力。因此,优先控制起作用前,前泵压力油可同时经过大阀芯和小阀芯进入斗杆回路;起作用后,前泵压力油只可通过小阀芯进入斗杆回路。

2 理论分析与数学建模

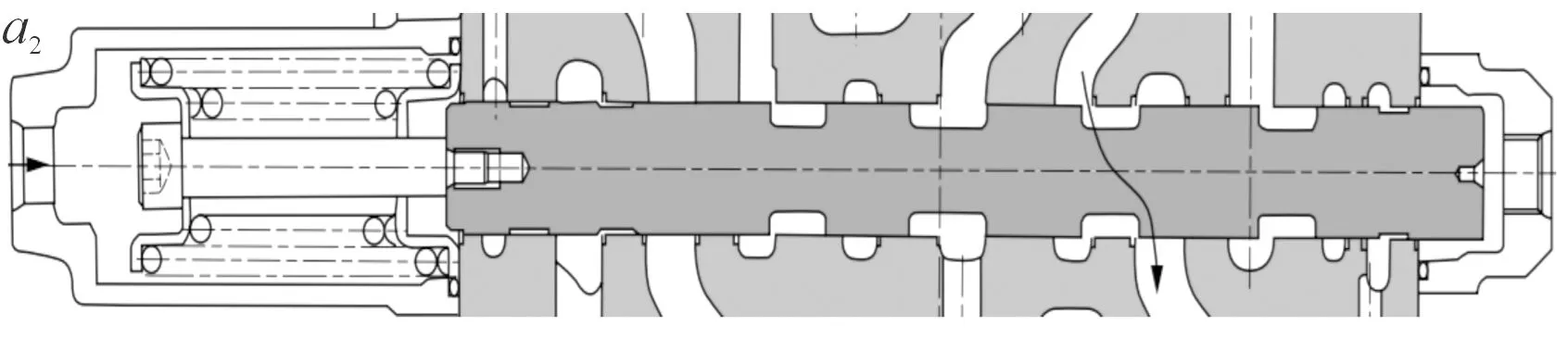

本系统多路阀为液控多路阀,其阀芯结构如图7所示,单侧双弹簧结构。阀芯中位时,其中一根弹簧为预压缩状态,为阀芯提供一定液压死区;另一根弹簧为原长状态,多路阀阀芯移动至某一位置后,两根弹簧同时为阀芯提供弹簧力,进一步提高主阀芯在运动过程中的刚度与抗干扰能力,下面介绍主阀芯受力的数学模型。

图7 主阀芯结构图

阀芯受力方程为:

(1)

FN1=k1xv+FN0

(2)

(3)

式中:PP为主阀芯先导腔压力(bar);Aa为主阀先导腔作用面积(m2);FN1与FN2为换向阀所受弹簧力(N);k1与k2为弹簧刚度(N/m);xv为阀芯位移(m);FN0为阀芯中位时弹簧的预紧力(N);x0为阀芯中位时与未压缩弹簧间的距离(m);Fs1为稳态液动力(N);Fs2为瞬态液动力(N);Bv为阀芯粘性阻尼系数(N/(m/s));m为阀芯质量(kg);稳态液动力方程为:

Fs1=ρqv·cosθ

(4)

其中,

(5)

(6)

Fs1=2CvCdA·Δpcosθ

(7)

式中:Cv为速度系数;Cd为流量系数;A为阀口过流面积(m2);Δp为阀口压差;θ为入射角(°)。

瞬态液动力方程为:

(8)

式中:L为液流在阀腔内的实际流程长度(m);

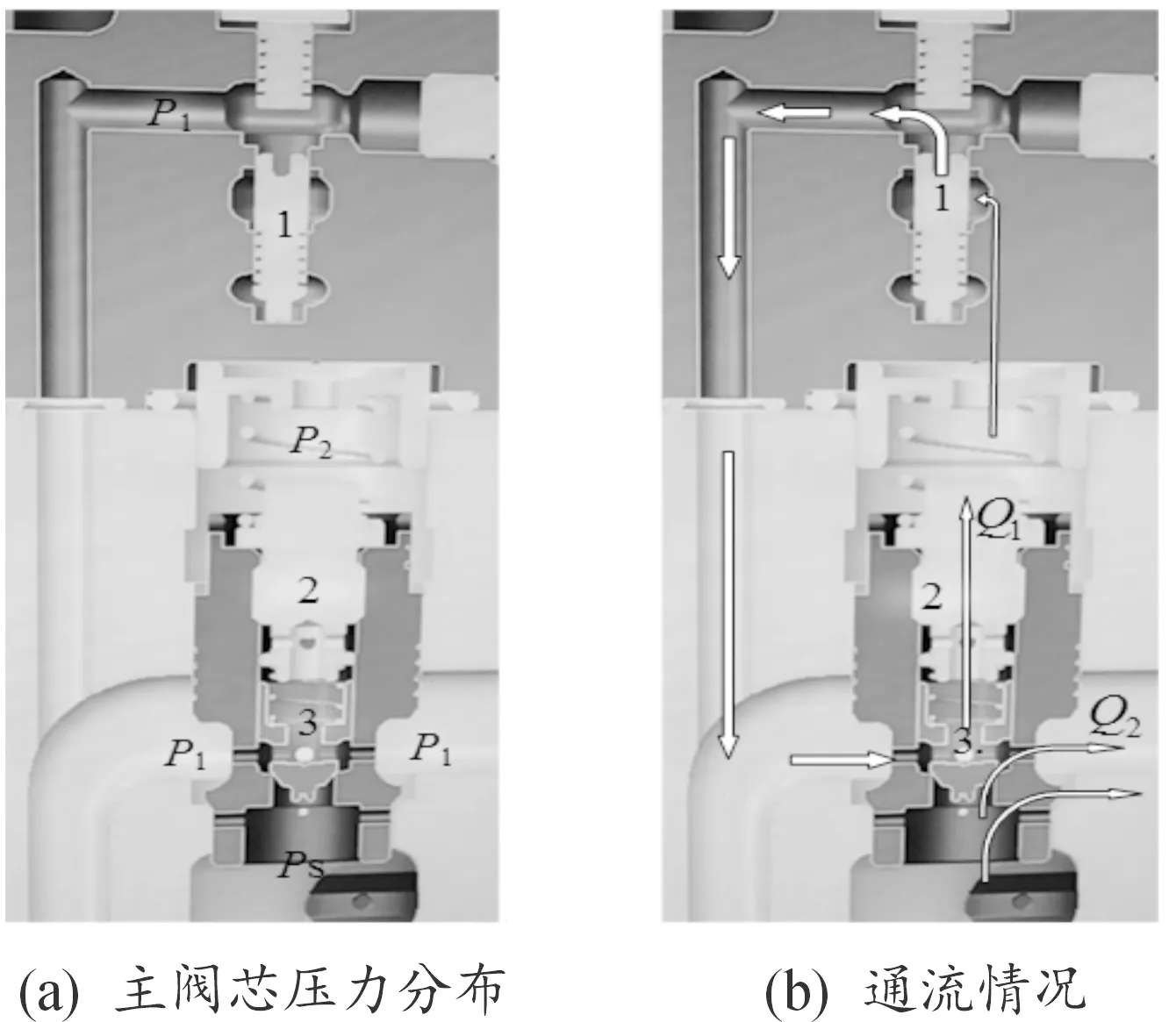

优先逻辑阀周围受力与通流情况如图8所示。

1.先导滑阀; 2.主阀体大阀芯; 3.主阀体小阀芯

针对优先逻辑阀有以下方程,

建立先导滑阀阀芯的受力方程如下:

(9)

式中:Pp 2为先导滑阀所受先导压力(bar);Av2为先导腔作用面积(m2);FN v 2为弹簧预紧力(N);kv 2为弹簧刚度(N/m);xv2为阀芯位移(m);Fs3为液动力(N);Fs2为瞬态液动力(N);Bv2为阀芯粘性阻尼系数(N/(m/s));mv2为阀芯质量(kg)。

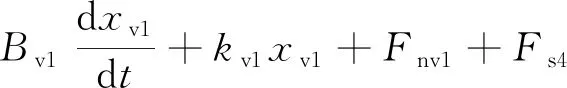

建立主阀体大阀芯的受力方程如下:

(10)

A2=A1+As

(11)

式中:Ps为泵口压力(bar);As为泵口压力作用面积(m2);P1为逻辑阀阀后压力(bar);A1为逻辑阀阀后压力油作用面积(m2);P2为逻辑阀主阀芯弹簧腔内压力(bar);A2为逻辑阀弹簧腔作用面积(m2);Fnv1为弹簧预紧力(N);kv1为弹簧刚度(N/m);xv1为阀芯位移(m);Fs4为液动力(N);Fs2为瞬态液动力(N);Bv1为阀芯粘性阻尼系数(N/(m/s));mv1为阀芯质量(kg)。

根据内部液体流动方向,在未触发优先条件时,有Ps>P2>P1。

当动臂提升先导信号触发优先条件时,先导滑阀阀口关闭,大阀芯弹簧腔内压力迅速升高,当有P2=Ps时,由式(10),在液压力、弹簧力与液动力作用下,大阀芯将迅速关闭,流量分配发生变化。

若先导滑阀处于临界位置来回波动,容易引起大阀芯的频繁启闭与流量分配的频繁变化。

3 仿真研究

3.1 仿真模型搭建

正流量系统液压挖掘机是一个庞大的、横跨多领域的系统,元件机构繁多且工况复杂多变。为深入研究挖掘机整机平地性能以及平地时系统内部的流量压力变化情况与各元件运动情况,本文基于挖掘机液压系统机理分析与理论建模,搭建正流量控制挖掘机液压系统模型;基于挖掘机控制原理,建立挖掘机电控系统模型;基于挖掘机实际结构尺寸、质量与装配情况,建立挖掘机机械系统模型,并利用联合仿真接口实现整机的机电液联合仿真。

3.1.1液压系统仿真模型

针对该型号正流量液压挖掘机液压系统与控制系统,采用AMESim仿真软件进行模型搭建,AMESim模型可通过观测每个模块的变量参数,实现实际生产运行过程中难以实现的运动参数可视化分析[11-13]。

根据平地系统液压回路和各元件实际结构与实际工作原理,搭建多路阀液压仿真模型,其结构如图9。

图9 多路阀液压仿真模型

根据该型号挖掘机变量泵的正流量与恒功率控制原理搭建变量泵液压仿真模型,其结构如图10所示。

图10 变量泵液压仿真模型

根据优先逻辑阀的实际结构,控制机理与工作原理,搭建优先逻辑阀液压仿真模型,其结构如图11所示。

图11 优先逻辑阀液压仿真模型

3.1.2机械系统仿真模型

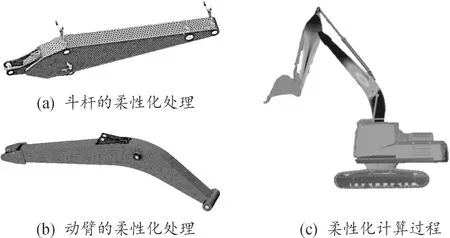

传统动力学研究采用刚体研究,通过计算机的仿真运算,获得机械结构的应力及运动情况,而刚体运算已不能满足机电液联合仿真平台的需求。为复现挖掘机动臂与斗杆微操作复合动作中的压力抖动现象,应将机械系统中的零件变为可变形体,对其进行相应的柔性化处理。

LMS Virtual.Lab Motion基于LMS Virtual.Lab工程平台,能够解决现今多体仿真中所遇到的疑难点,使其成为新一代多体动力学软件的代表。利用LMS Virtual.Lab Motion软件进行多体仿真可以模拟准确负载[14-15]。

用NX12.0软件将动臂和斗杆部件进行网格处理并计算模态后导入LMS Virtual.Lab Motion进行分析计算,机械模型搭建过程如图12所示。

图12 机械系统模型搭建过程示意图

3.1.3联合仿真模型

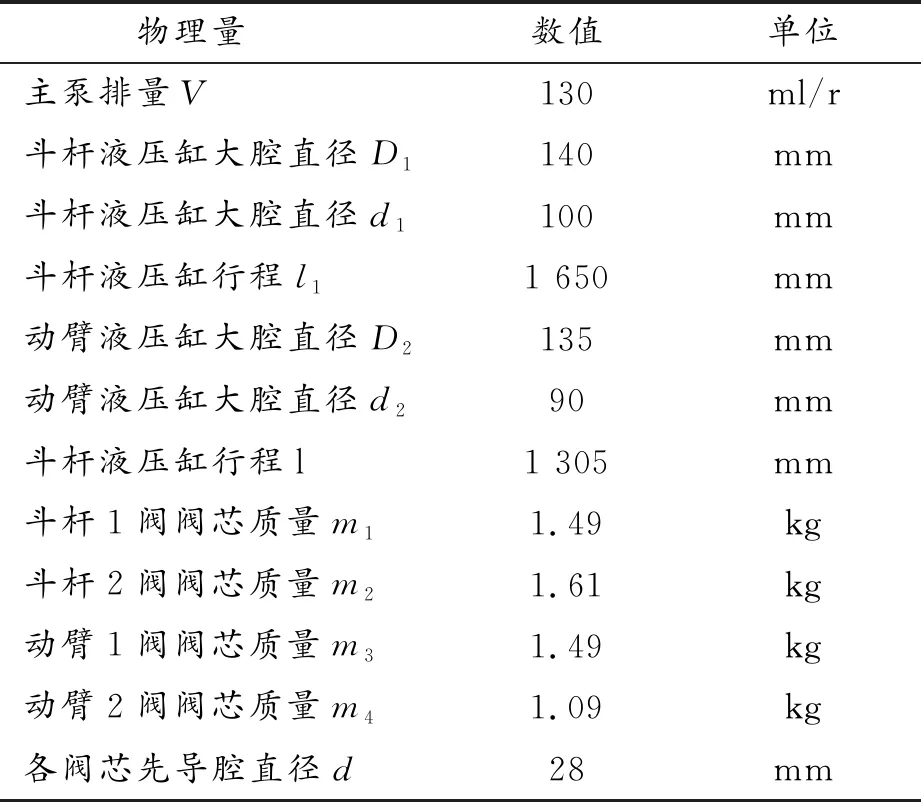

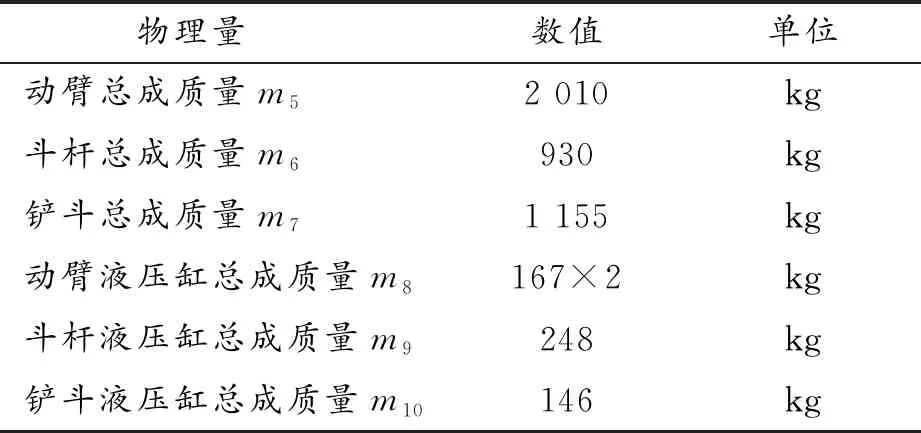

按照系统内部元件和部件的真实物理参数及质量,将表1、2参数分别导入液压仿真系统模型和机械系统仿真模型。

表1 联合仿真模型液压模型参数

表2 联合仿真模型机械模型参数

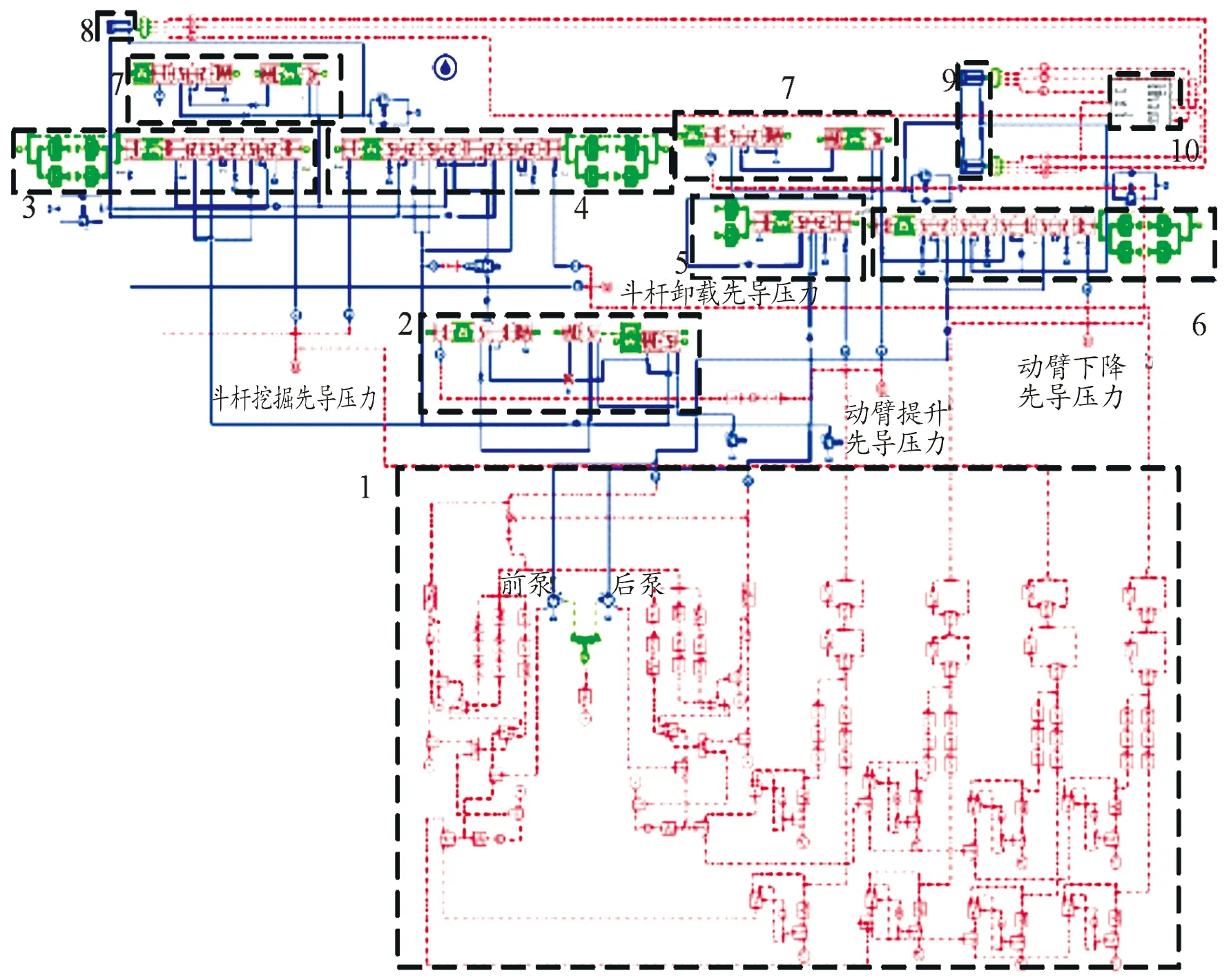

机电液联合仿真平台运行过程中,2个仿真软件独立求解,通过联合仿真接口传递信息,Motion将位移与速度仿真结果传递给AMESim,AMESim将力、力矩仿真结果传递给Motion,实现了仿真数据在不同软件的软件中的双向传递功能,最终得到联合仿真模型,其结构如图13所示。

1.主泵模型;2.优先逻辑阀;3.斗杆换向阀2;4.斗杆换向阀1;5.动臂换向阀2;6.动臂换向阀1;7.保持锁紧阀;8.斗杆液压缸;9.动臂液压缸;10.联合仿真接口

3.2 仿真平台精度校核

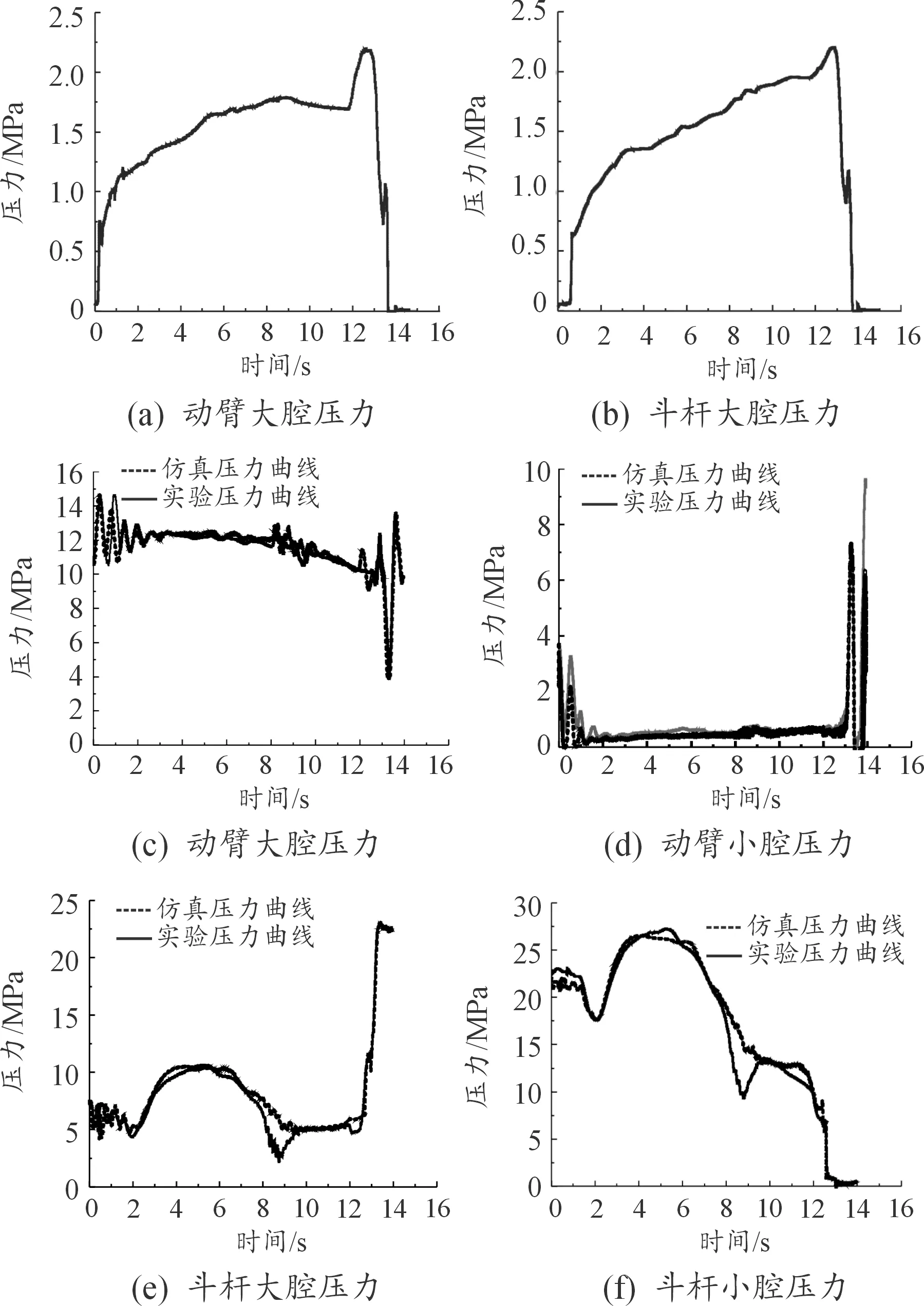

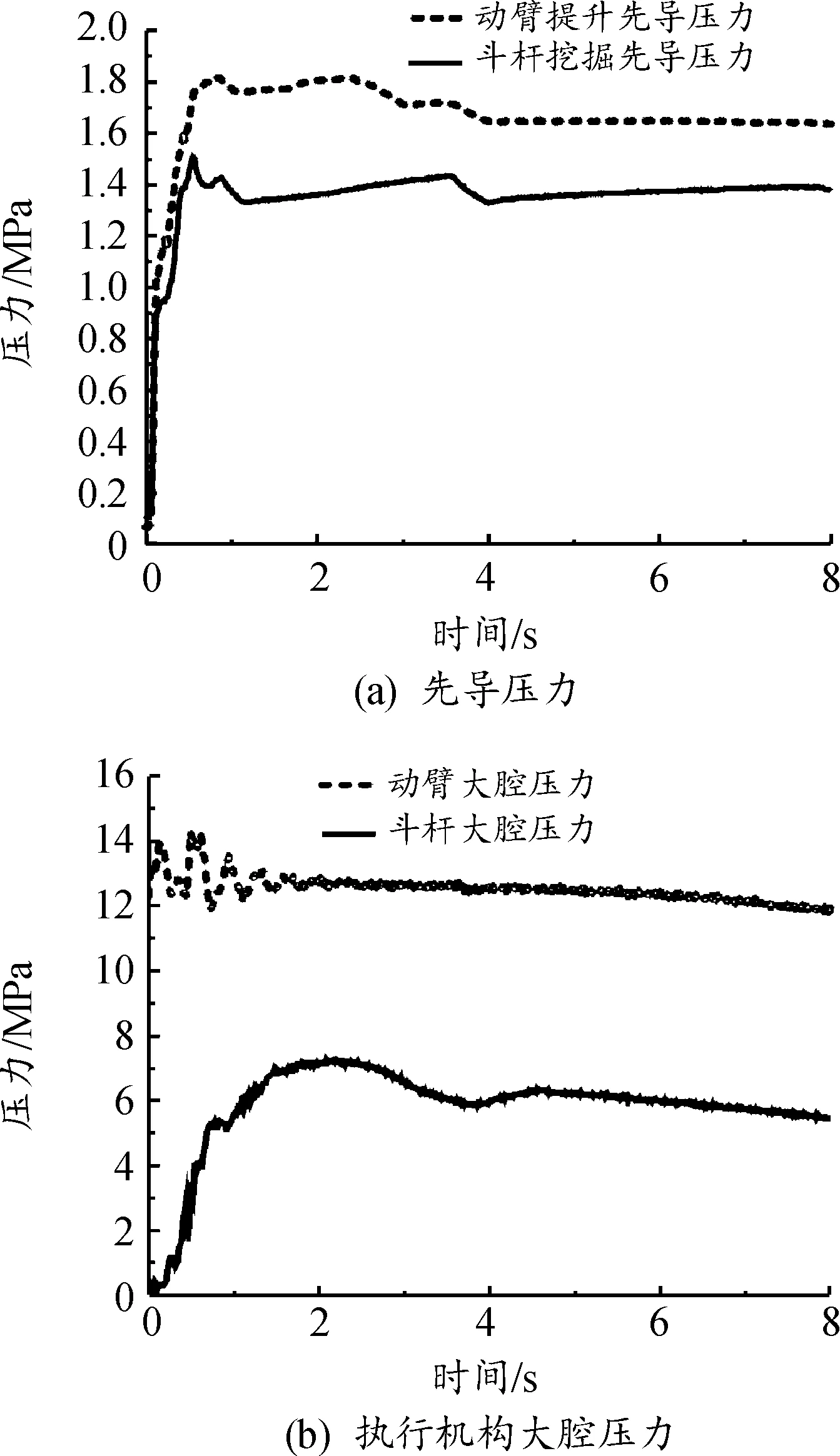

为验证机电液联合仿真平台的平地工况仿真模型的准确性,选取该型号液压挖掘机平地微动工况下的先导压力控制信号作为输入信号,采用上述机电液联合仿真模型对平地性能进行仿真分析,并与实验数据进行比较,结果如图14所示。

图14 仿真平台精度校核结果曲线

使用剩余平方和检验法对联合仿真模型在平地工况下的指标精度进行校核,由下列公式求得仿真与实验数据的差异平方和Q、实际值的离差平方和lyy以及两组数据的拟合程度r曲。

(12)

(13)

r曲=1-Q/lyy

(14)

经过上述公式计算,各物理量精度如表3所示。

表3 仿真模型各物理量精度值 %

从表3可以看出,仿真模型各物理量精度达到90%以上,具备分析正流量液压挖掘机平地性能的条件。

图15为联合仿真平台在平地工况下的部分仿真结果,从压力曲线可看出,平地工况下,动臂液压缸与斗杆液压缸大腔压力在8~10 s内出现明显的压力抖动现象。

图15 平地工况仿真结果曲线

4 抖动机理分析及改善策略研究

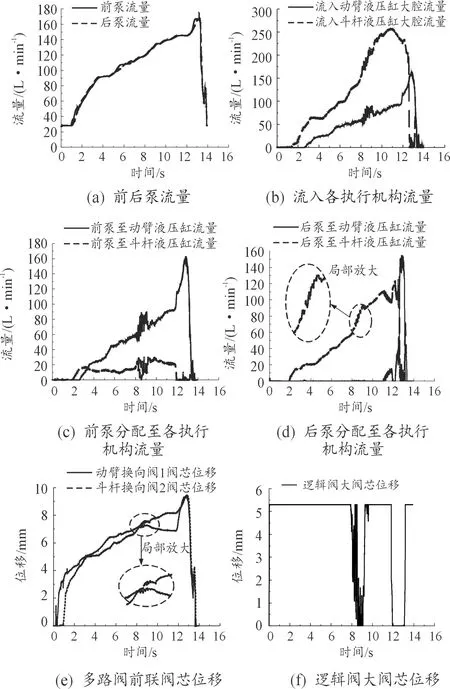

基于机电液联合仿真模型,可得到系统出现异常压力抖动现象时,系统内部参数的变化情况,如图16所示。

图16 平地工况内部参数仿真结果曲线

对图16中各参数进行时序分析可知,优先逻辑阀大阀芯最早出现频繁启闭现象,各换向阀分配至各液压缸的流量随后出现波动,主阀阀芯发生抖动的时间最晚。由于前后泵流量和先导压力本身并未出现抖动,可从仿真结果验证该平地微动性能问题与优先逻辑阀大阀芯频繁启闭有直接关联。

逻辑阀大阀芯的开启和关闭会改变前泵至斗杆换向阀2液压油路的通流能力大小,进而改变前泵分配给动臂和斗杆的流量大小。

若大阀芯频繁启闭,前泵回路中,进入动臂换向阀1和斗杆换向阀2的流量将频繁波动,引起前泵回路各处的压力波动,进而导致主阀芯所受液动力的变化甚至主阀芯抖动,加剧系统的流量压力波动;由于回路中存在合流供油,前泵回路的压力抖动将传递到后泵回路,引起后泵回路的流量压力波动,再次加剧系统内部的流量波动和压力抖动现象,从而影响平地作业精度与效率。

为改善挖掘机平地工况下的抖动问题,本文提出了下列改善策略。

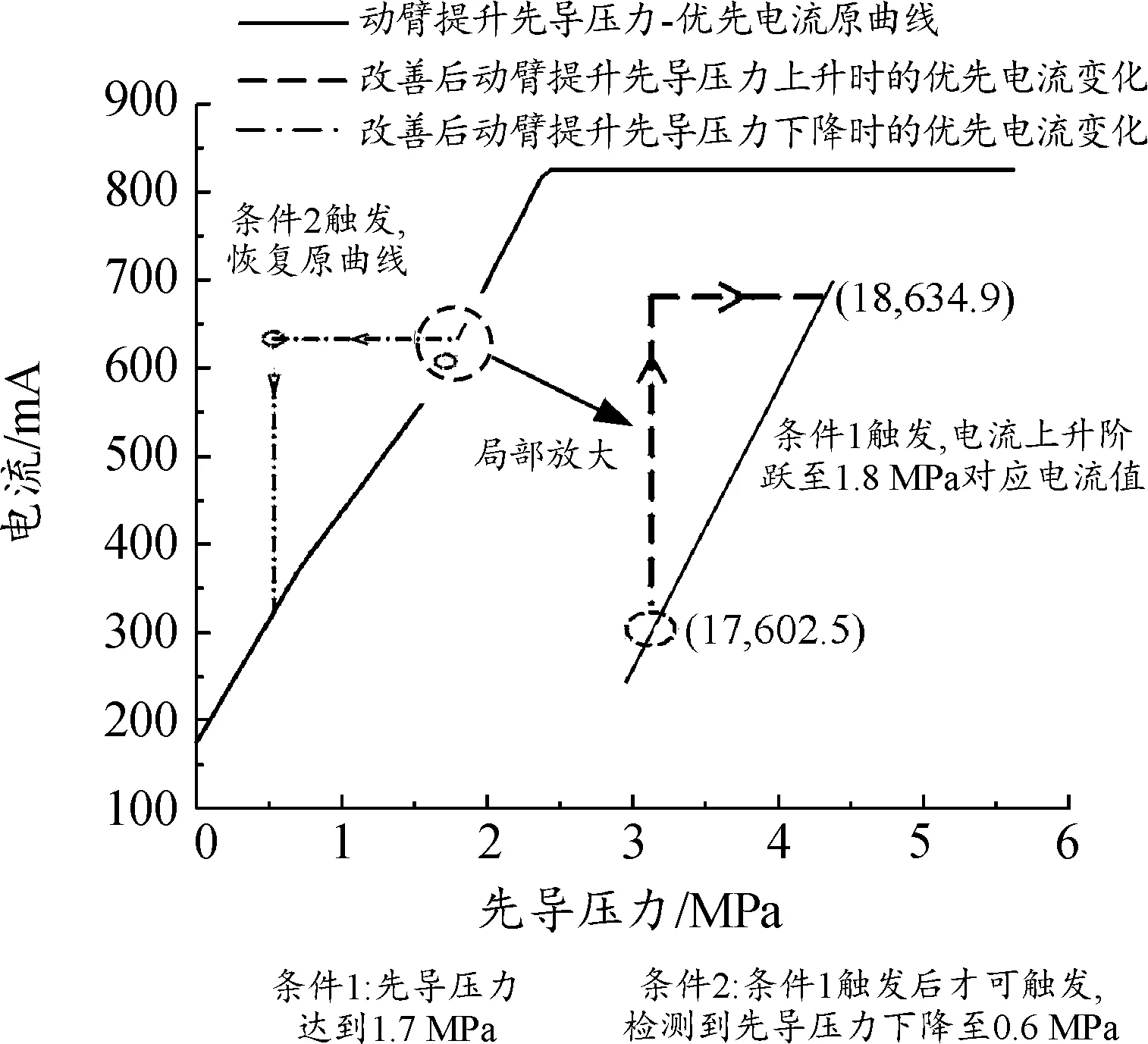

具体思路为:在动臂提升先导压力上升过程中,当检测到动臂提升先导压力达到先导滑阀关闭的临界压力时,将控制器输出给控制动臂优先的电液比例减压阀的电流小幅阶跃提升,使先导滑阀阀芯快速经过临界位置,进而使逻辑阀大阀芯快速稳定处于关闭状态。电流阶跃后,为减弱手柄撤回过程的电流突变引起的负面作用,在动臂提升先导压力下降过程中,直到检测先导压力降到6 bar以下,再将电流变为原曲线电流。

假设临界压力点在17 bar,当检测动臂提升先导压力超过17 bar,则控制电流变为原始曲线18 bar对应的电流大小,先导压力大于18 bar后按原曲线变化;电流发生阶跃后,当先导压力处于6~18 bar之间,电流均为原曲线18 bar对应电流,直至检测到动臂提升先导压力小于6 bar,电流控制曲线恢复原曲线。控制策略优化思路如图17所示。

图17 控制策略优化思路

5 仿真平台改善验证

为验证上述思路的可行性,采用Simulink软件将上述改善思路编写为框图,并将其载于高精度机电液联合仿真平台进行验证,过程如图18所示。

1.条件1判断;2.条件1自锁;3.设定条件1为条件2的开启条件;4.条件2判断;5.联合仿真接口;I.优先控制电流;Pp.动臂提升先导压力

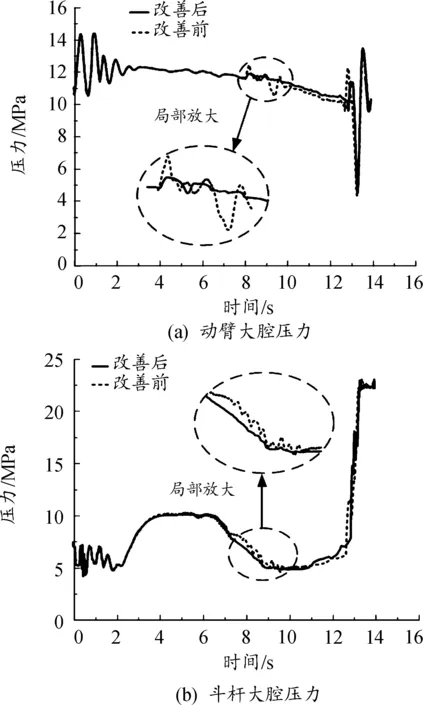

将同一组控制信号输入图18所示的联合仿真模型,改善前后的对比曲线如图19所示,仿真结果表明,改善优先控制策略后,仿真平台在平地工况下的压力抖动可明显改善。

图19 改善前后仿真结果对比

6 实验

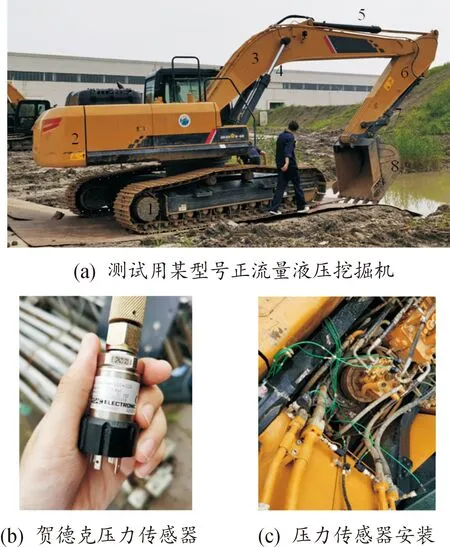

为验证上述思路在问题机型的改善效果,在某款型挖掘机上进行测试。图20为测试机型与测试设备实物图。

图20 整机及测试设备实物图

以该型号正流量液压挖掘机为测试对象,安装传感器后,保证其余测试条件相同,先进行原程序下的平地微动性能测试;测试完成后,按照图17所示的改善思路进行编程,再次进行验证。

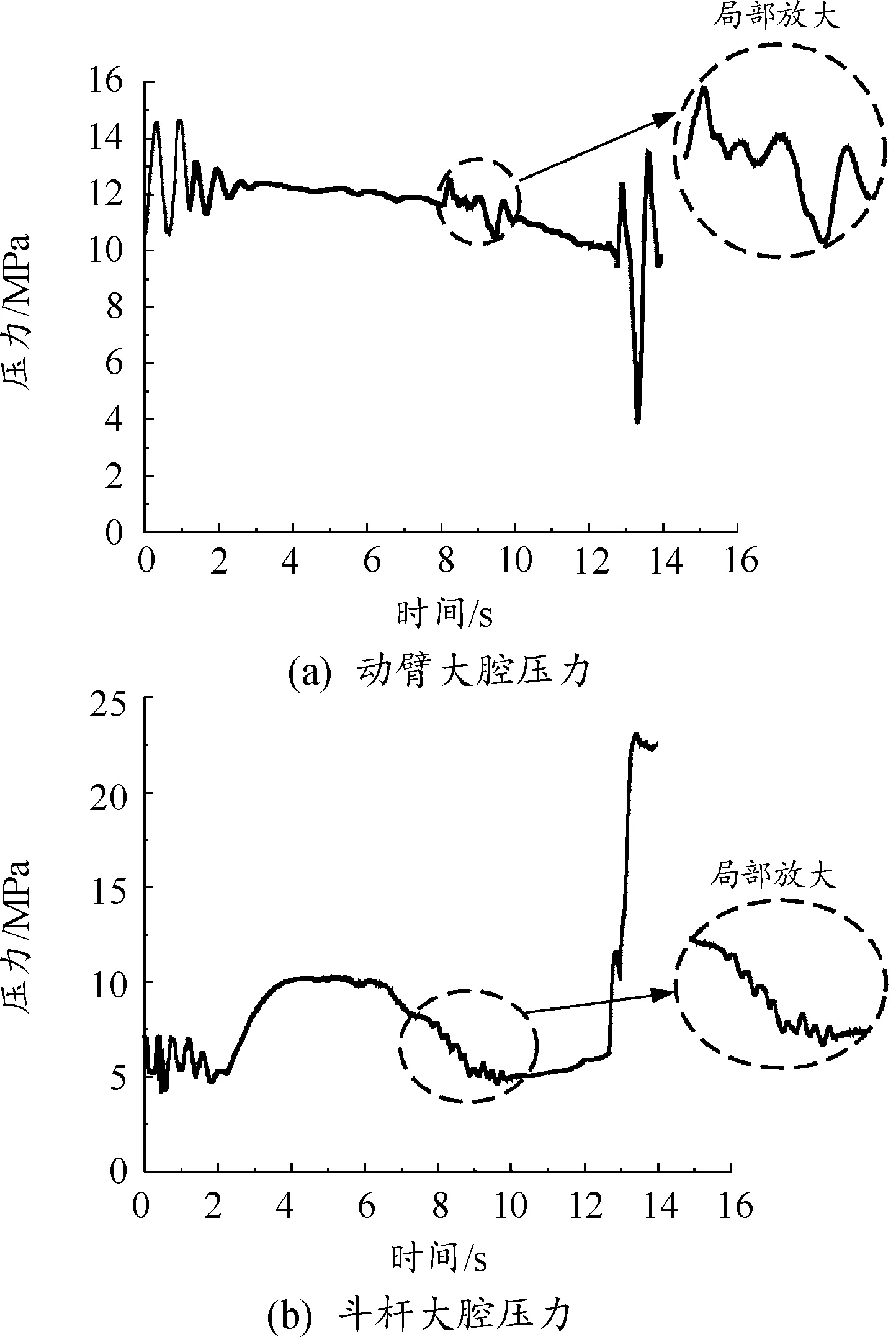

原程序下测试结果见图21。动臂提升先导压力运动至17~18 bar之间时,动臂液压缸、斗杆液压缸大腔、动臂提升先导压力和斗杆挖掘先导压力位置先后出现不同大小的压力抖动现象。

图21 原程序测试结果曲线

改进优先控制程序后的测试结果见图22。动臂提升先导压力位于17~18 bar之间时,系统并未出现压力抖动现象,且其余位置均无异常性能问题,从而验证了本文所提出的优先控制策略改善思路的有效性。

图22 程序改善后测试结果曲线

7 结论

针对某型号正流量液压挖掘机平地工况下的压力抖动问题,推算主换向阀和优先逻辑阀阀芯运动的数学模型并进行了压力抖动问题的根源分析;搭建了此型号挖机高精度机电液柔性化仿真平台,仿真验证了理论分析结果,即控制动臂对斗杆优先的优先逻辑阀异常启闭为系统压力抖动的根源;将此问题考虑到优先控制策略中,提出了一种优化的优先控制策略:小幅阶跃提升优先逻辑阀启闭临界位置的控制电流,且错开先导压力上升和下降过程中的电流阶跃点,削弱手柄撤回过程的电流突变引起的负面作用;仿真平台与实验测试结果表明:本文提出的优先控制策略可有效改善正流量液压挖掘机平地工况下的压力抖动问题。