基于EDEM的多螺杆混凝土布料机工作性能分析与试验研究

2022-11-05邹德芳闻诗洋于文达张世英

邹德芳,闻诗洋,于文达,张世英,2

(1.沈阳建筑大学机械工程学院,辽宁 沈阳 110168;2.北方重工集团有限公司,辽宁 沈阳 110141)

我国在“十三五”时期大力发展装配式建筑,混凝土预制构件工厂化生产显得尤为重要。多螺杆混凝土布料机是生产预制构件的核心设备之一,是对传统的混凝土布料机的改进和创新[1-2]。

国内外学者致力于螺杆结构参数对布料机工作性能影响的研究:周龙海[3]应用离散元法,研究不同转速与填充率下颗粒运动情况以及改变两种参数对螺旋输送机输送性能的影响;向冬枝[4]对影响螺旋输送机输送性能的主要参数进行了分析,得出螺旋输送机各设计参数的选择和确定原则及方法。国内外学者对单螺杆螺旋输送机问题开展了大量研究工作,而针对多螺杆形式下混凝土布料机工作性能方面的研究成果相对较少[5-7]。

基于此,笔者以多螺杆混凝土布料机为研究对象,围绕螺杆结构参数对多螺杆混凝土布料机工作性能的影响问题开展研究,探究不同螺距、叶片直径和叶片厚度对布料机工作性能的影响规律,为多螺杆混凝土布料机结构优化提供依据。

1 多螺杆混凝土布料机机理

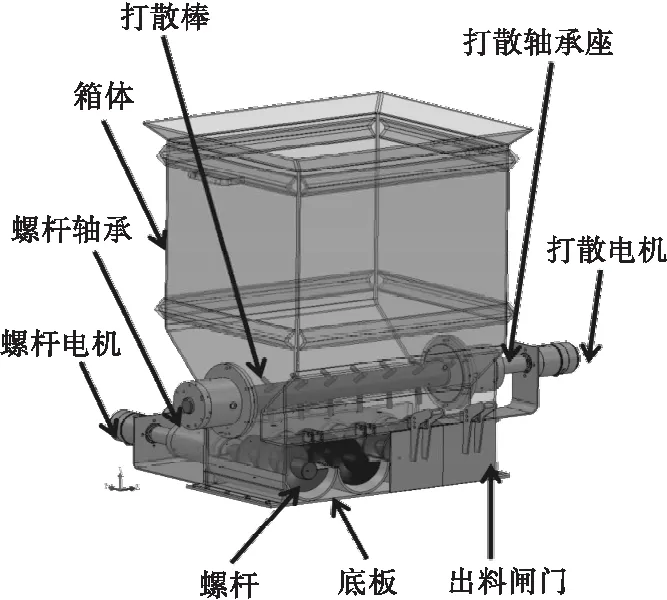

混凝土布料机输送装置的送性能直接影响预制构件生产线的工艺水平和生产效率[7]。螺杆是输送装置的关键零件,多螺杆混凝土布料机布料系统结构图见图1。

图1 多螺杆布料机布料系统结构图Fig.1 The structure of multi-screw distributor

笔者以4根螺杆的混凝土布料机为对象开展研究,其结构见图2。每根螺杆对应一个布料闸门,每个布料闸门的开合都有单独的气缸控制。当布料机行走到构件门窗孔洞位置时,对应位置的螺杆停止转动,布料闸门关闭,通过控制程序对闸门、螺杆动作进行控制,达到精细化、稳定布料的目的。

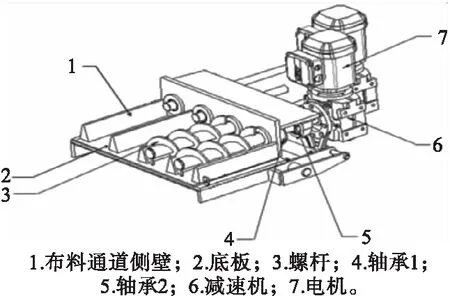

图2 螺旋输送装置结构图Fig.2 The structure diagram of screw conveyor

2 螺杆表面力学仿真模型的建立

2.1 螺杆表面力学分析

螺杆表面受力是由物料颗粒与螺杆表面相互作用造成的,需建立接触模型,分析碰撞过程中的力学特性[8-9]。将混凝土颗粒简化为质点,且混凝土颗粒间不产生相对滑移,混凝土在输送过程中受到的力由叶片剪切面上的力和螺旋轴剪切面上的力组成,下面对其进行分析。

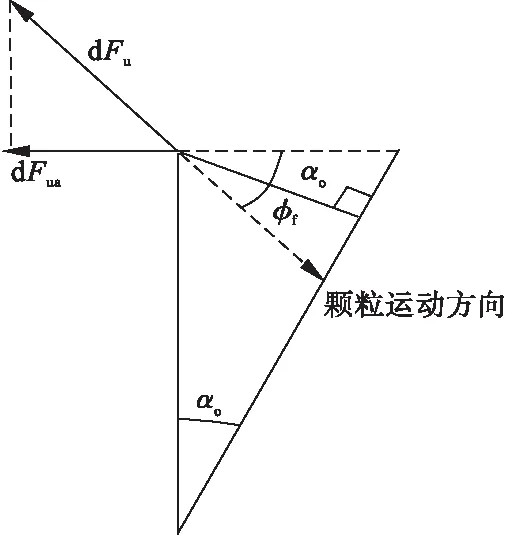

2.1.1叶片剪切面上的力

将螺杆表面分为叶片和螺旋轴两部分,当布料开始时,螺杆开始带动混凝土一起运动,混凝土颗粒与叶片表面相互摩擦产生的剪切应力如图3所示。

图3 螺旋叶片剪切面上的力Fig.3 Force on the shear plane of the spiral blade

虚线箭头表示混凝土颗粒的运动方向,Fu为混凝土颗粒运动方向的抵抗力,μc为混凝土与叶片表面摩擦系数,σo为叶片表面所受应力,Ro为力的外部半径,P为节距,φf为摩擦角,αo为外径螺旋角,Fua为作用在叶片剪切面上的轴向力。

(1)

积分后代入一个非维度参数ku,表示螺距与螺杆直径之比。

Fua=kuσoD2.

(2)

(3)

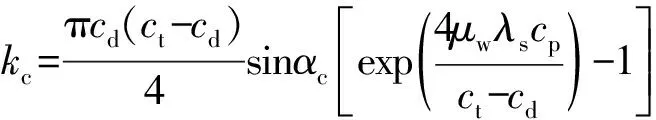

2.1.2 螺旋轴剪切面上的力

当布料开始时,混凝土颗粒与螺旋轴表面接触相互摩擦产生的剪切应力如图4所示。

积分后代入一个非维度参数kc,Fca表示混凝土颗粒运动方向的抵抗力;ct为螺杆内径与外径的比率,cd为螺旋轴直径与螺杆外径之比,αc为螺旋轴的直角螺旋角,μw为混凝土颗粒与螺旋轴剪切面间的摩擦系数,λs为物料在螺旋轴表面摩擦的应力比。

Fca=kcσoD2.

(4)

(5)

假设混凝土在输送过程中产生的力均匀地施加在螺旋轴的表面上,则螺旋轴表面受到的作用力为

Fda=Fua+Fca.

(6)

(7)

则螺杆表面受到的轴向应力为

(8)

螺旋轴表面受到的扭矩为

(9)

将tanαc=Pi/2πr,tanφf=μw代入,对r从R0到Ri积分,因此螺杆扭矩为

(10)

由式(10)可知,螺杆转矩与螺距、叶片直径有关,可将它们作为影响螺杆转矩的主要研究对象。

2.2 数值模型建立

2.2.1 几何体参数设置

料斗尺寸不变的情况下,建立不同螺距S(35 mm,48 mm,60 mm)、不同叶片直径D(45 mm,50 mm,55 mm,60 mm)及不同叶片厚度δ(1.5 mm,2.5 mm,3.5 mm)的螺杆模型。

2.2.2 物料颗粒参数设置

混凝土由不同级配的颗粒组成,在模拟中将几种颗粒看做一个整体,采用较大颗粒进行描述,其结果与实际无显著差异。在对颗粒进行离散元建模时,将颗粒放大处理[10-11]。通过混凝土的泊松比、半径、剪切模量和密度,经系统自动计算,得出大颗粒的质量为4.594 g,设置颗粒半径和接触半径均为7.5 mm;小颗粒的质量为0.563 g,设置颗粒半径和接触半径均为4 mm。

螺杆和壳体采用Q235A,其接触属性见表1。将几何体导入离散元中,对物料颗粒进行设置,其模拟过程如图5所示。粗骨料与壁面之间的摩擦系数可由摩擦角试验测得,接触模型参数如表1所示。

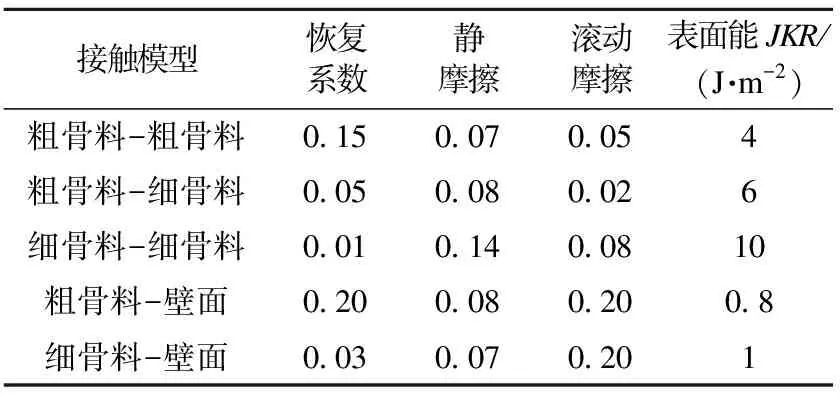

表1 离散元接触模型参数Table 1 The contact model parameters of discrete element

图5 混凝土布料机简化三维模型仿真图Fig.5 The simplified three-dimensional model simulation of concrete distributor

3 试验过程

3.1 试验装置设计与搭建

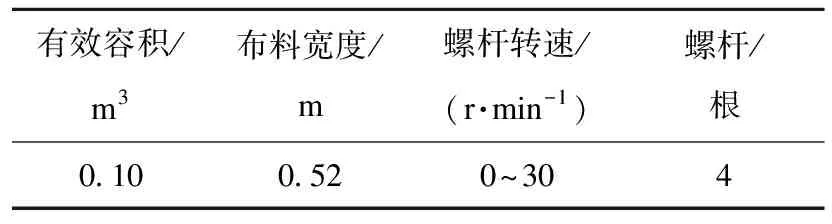

混凝土布料机体积庞大,不方便更换螺杆,而试验装置体积小、拆装方便,可以真实反映布料机的工作过程[12]。根据布料机工作原理,笔者设计了一台多螺杆混凝土布料机试验装置,主要结构及工作参数见表2。

表2 试验装置结构及工作参数Table 2 The structural and working parameters of experimental equipment

试验装置中螺杆为2根左旋、2根右旋,旋向相对排列。共设置三组不同参数的螺杆,试验装置及螺杆旋向图见图6所示。

图6 试验装置及螺杆旋向图Fig.6 The schematic diagram of the experimental device and screw rotation

3.2 试验方案设计

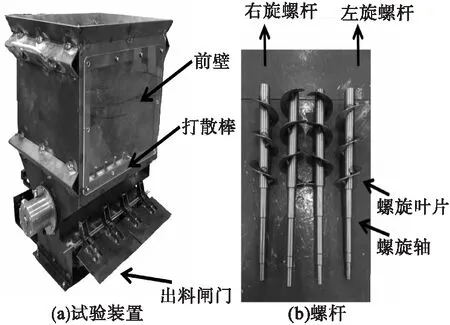

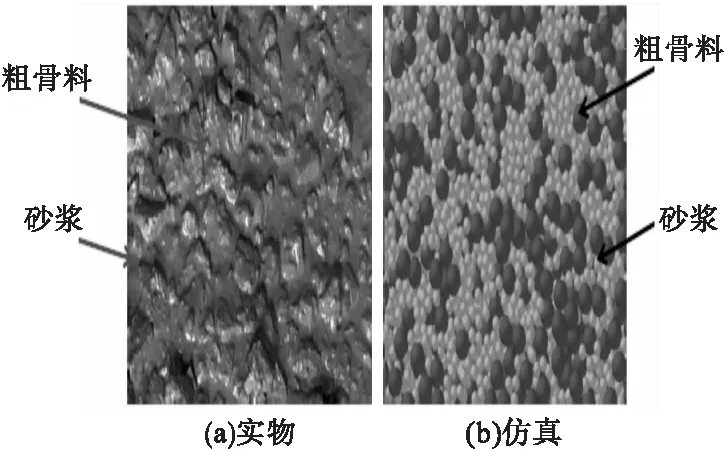

笔者根据C30混凝土的配比设计混凝土模型,以不同颗粒模拟粗骨料与砂浆。利用虚拟标定法对混凝土各组分参数进行标定,得出一种最接近实际混凝土接触模型属性的有效参数,如图7所示[13-14]。

图7 新拌混凝土示意图Fig.7 The schematic diagram of fresh concrete

试验前将混凝土倒入料斗,开启打散棒,转速为30 r/min,开启出料闸门和输送装置,将螺杆转速调整到30 r/min。此时物料从闸门排出,待出料稳定后,利用物料导向通道引导物料流动方向,使出料口物料得到相对准确的称量。输送量按照壳体内装载体积V分为1/4V、1/2V、3/4V、V记录,平均每5 s记录一次,得到出料口的平均质量流率。

4 模型仿真结果分析

4.1 螺距对布料机工作性能的影响

4.1.1 螺距对颗粒运动情况的影响

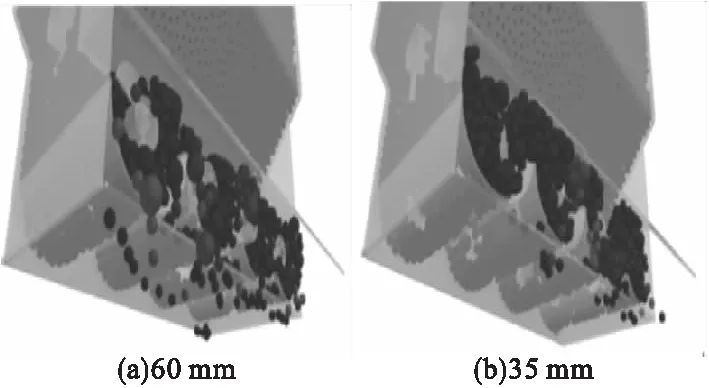

将高速运动颗粒设置为红色,低速运动颗粒为蓝色。图8表示螺距为60 mm和35 mm的螺杆,螺距为60 mm的螺杆周围红色颗粒比螺距35 mm的螺杆多。因此随着螺距增加,螺杆周围颗粒运动速度增大,物料颗粒施加给螺杆表面的力随之增大,导致电机功耗增大,叶片磨损加剧,最终导致布料均匀性变差。

图8 颗粒运动情况随螺距的变化Fig.8 The particle movement with different pitches

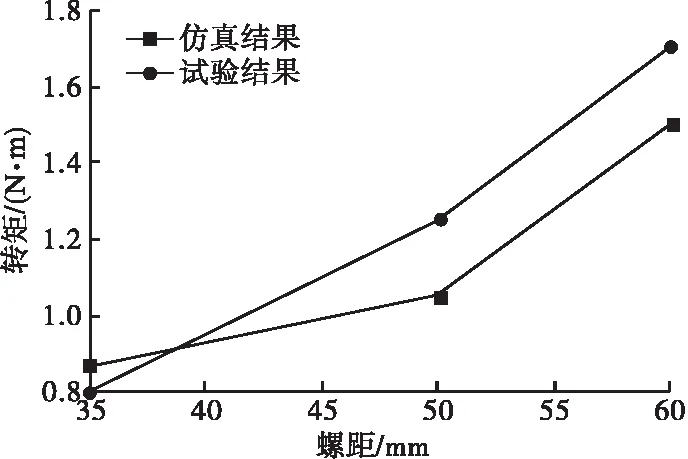

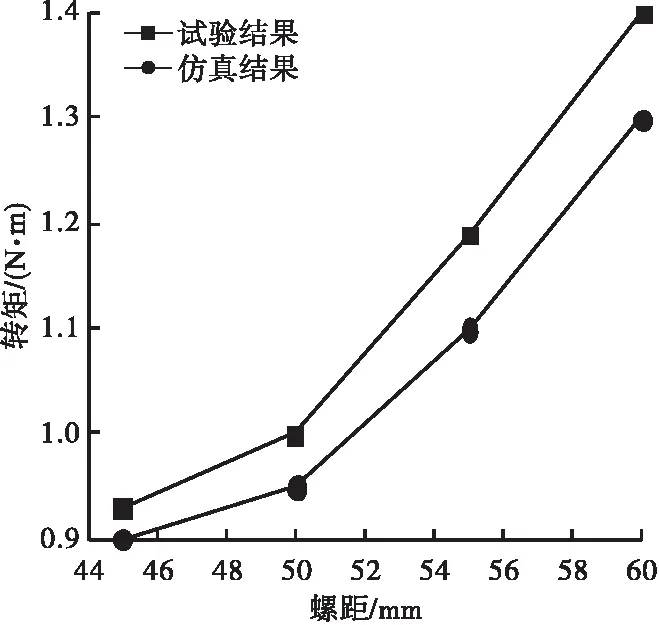

4.1.2 螺距对布料机转矩的影响

采用单因素仿真与试验。混凝土布料机平均转矩随螺距的变化如图9所示。由图9可知,平均转矩与螺距呈正比关系。这是由于螺杆转动带动混凝土物料颗粒动,为颗粒运动提供动力的来源主要有螺杆表面轴向力和径向力、螺杆的摩擦力以及布料通道侧壁的摩擦力。当螺杆高速运转时,螺距越大,其对物料颗粒的作用力越大,因此会有更多颗粒处于瀑抛或离心运动状态,布料机转矩增大。

图9 平均转矩随螺距的变化Fig.9 Variation of average torque with different pitches

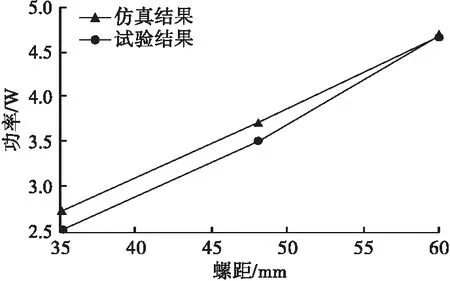

4.1.3 螺距对电机功率的影响

电机功率随时间变化规律的仿真和试验结果如图10所示。

图10 平均功率随螺距的变化Fig.10 Variation of average power with different pitches

随着螺距增大,电机功率随之增大,这是因为螺距越大其对物料颗粒的推动作用越强,越多的物料在进行瀑抛或离心运动,此时螺杆表面会受到更多来自物料颗粒的撞击,从而导致电机功率的增大。

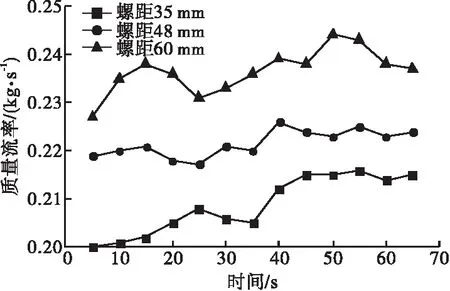

4.1.4 螺距对质量流率的影响

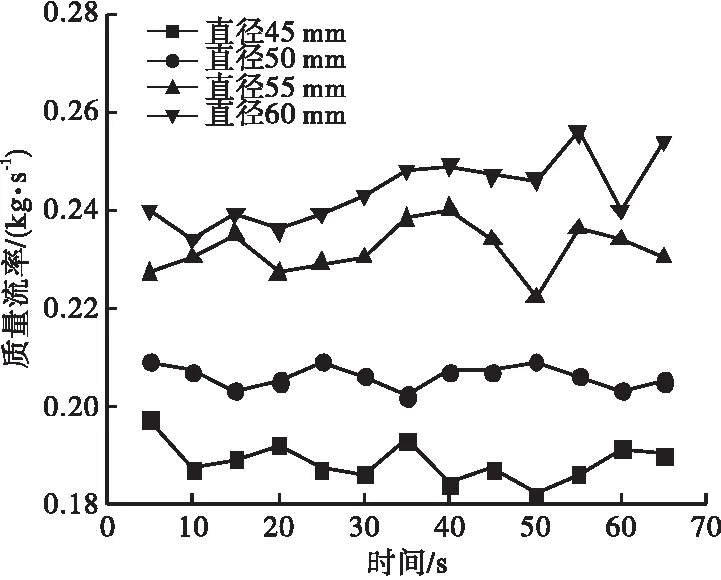

在离散元软件中在出料口设置质量流率传感器,可检测布料过程中输送量以及每个出料口输送量,不同螺距质量流率变化如图11所示。

图11 不同螺距质量流率变化Fig.11 Simulation of mass flow rate with different pitches

由图11可知,随着工作时间的增加,颗粒的质量流率随螺距增大而变大,且在螺距为48 mm左右时,质量流率变化幅度最平稳。在物料下落后,物料质量增加逐渐均匀。在输送过程中,单位时间内螺距越大,单位螺距内输送的颗粒越多,故而单位时间内输送的质量也就越大,即质量流率增大。

4.2 叶片直径对布料机工作性能的影响

4.2.1 叶片直径对布料机转矩的影响

布料机平均转矩随叶片直径变化如图12所示。当螺杆为30 r/min时,机转矩随叶片直径的增大而变大,当叶片直径继续增大到60 mm时,转矩的变化趋势增幅明显,此时叶片与物料颗粒的作用最强烈,转矩也随之增大。这是因为布料机在叶片直径越大,其与物料的接触面积就越大,对物料颗粒的作用力就越大,物料颗粒运动速度也越大,因此转矩也随之增大。

图12 平均转矩随叶片直径变化Fig.12 Variation of average torque with different blade diameters

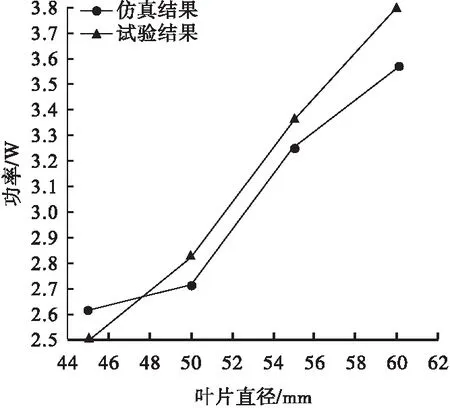

4.2.2 叶片直径对电机功率的影响

图13为不同叶片直径下电机功率随时间变化。布料机转速及其他螺杆参数不变的情况下,电机功率随叶片直径的增加而增大。

图13 平均功率随叶片直径变化Fig.13 Variation of average power with different blade diameters

以上结果考虑到螺杆转动,带动物料颗粒运动,由研究结果可以得知,叶片直径不宜过大才能达到减少能耗、提高工作性能的效果。

4.2.3 叶片直径对质量流率的影响

图14为不同叶片直径下质量流率随时间变化的趋势图。由图14可知,在其他条件一定时,随着叶片直径的增大,物料的质量流率增幅不大,而直径在50 mm时趋势最平稳。综上,若使质量流率更平稳,转矩更小,本试验的叶片直径选取50 mm比较合理。

图14 不同叶片直径下质量流率变化Fig.14 Mass flow rate with different spiral blade diameters

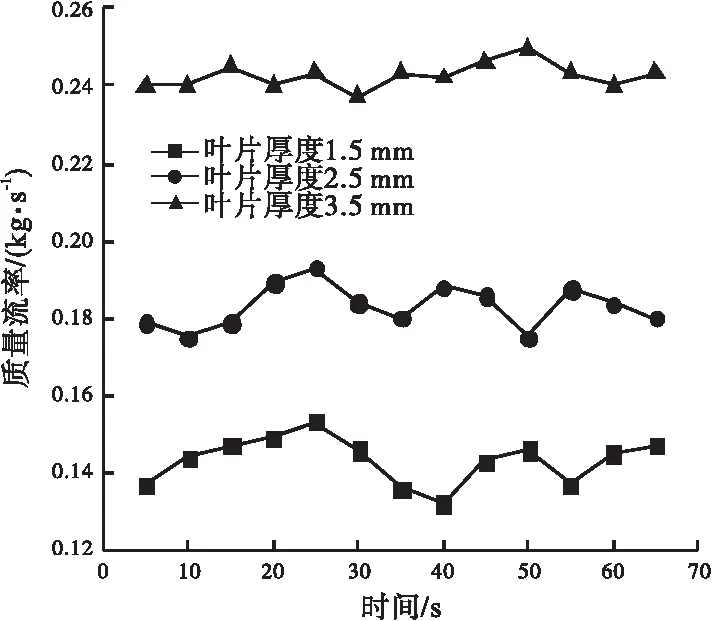

4.3 叶片厚度对质量流率的影响

通过改变叶片厚度来观察质量流率变化,研究其对布料机布料均匀性的影响,仿真结果如图15所示。

由图15可知,在相同的转速下,物料平均质量流率随叶片厚度的增大逐渐增大。且螺旋叶片厚度为3.5 mm时质量流率最平稳,说明此时布料均匀性更好。

图15 不同叶片厚度下质量流率变化Fig.15 Mass flow rate with different spiral blade thicknesses

5 正交试验设计及结果

5.1 正交试验设计

采用正交试验设计直观分析法,通过对螺距、螺杆直径、叶片厚度的平均极差分析对工作性能影响因素的先后次序,为布料机结构设计提供参考。

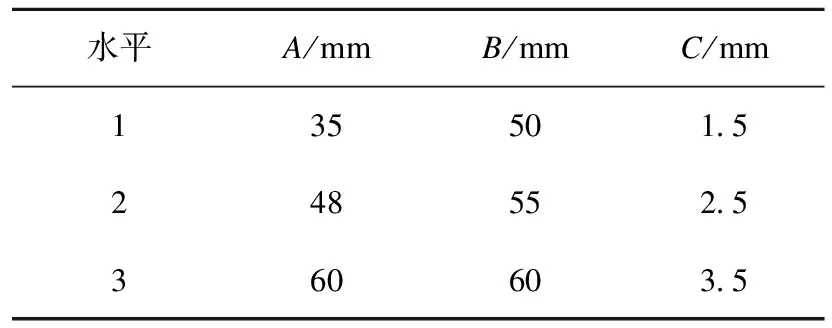

选择螺距(A)、螺杆直径(B)、螺旋叶片厚度(C)三个因素,每个因素取三个水平,根据前述趋势图确定其考查范围,以螺杆电机功率P、转矩T及出料口质量流率Qm为考查目标进行L9(33)正交试验,因素水平见表3。

表3 正交试验L9(33)因素和水平Table 3 The factor-level of L9(33)orthogonal design

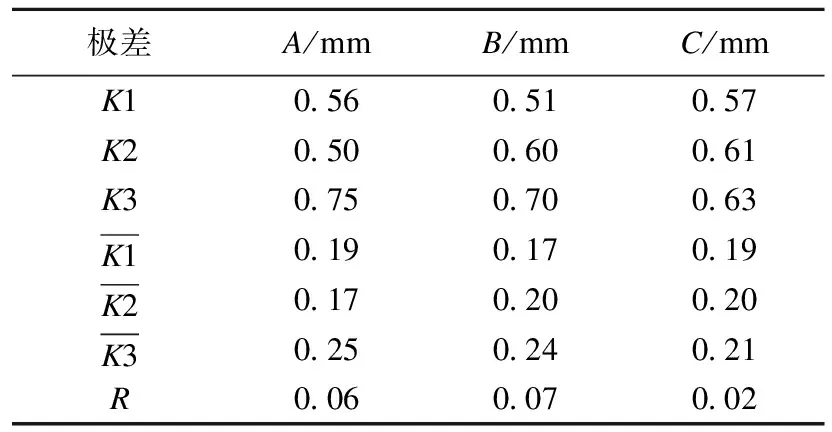

5.2 极差分析

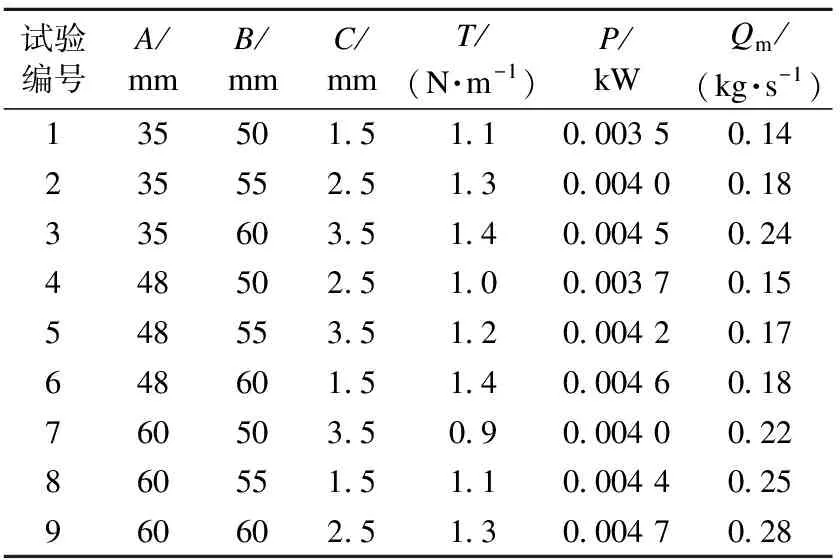

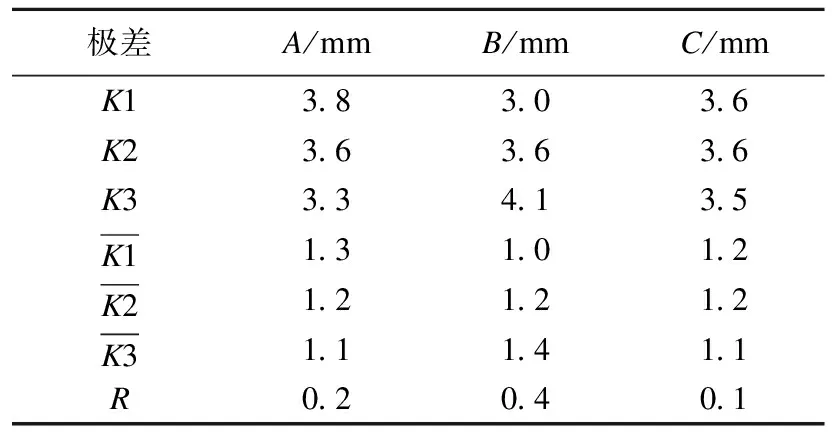

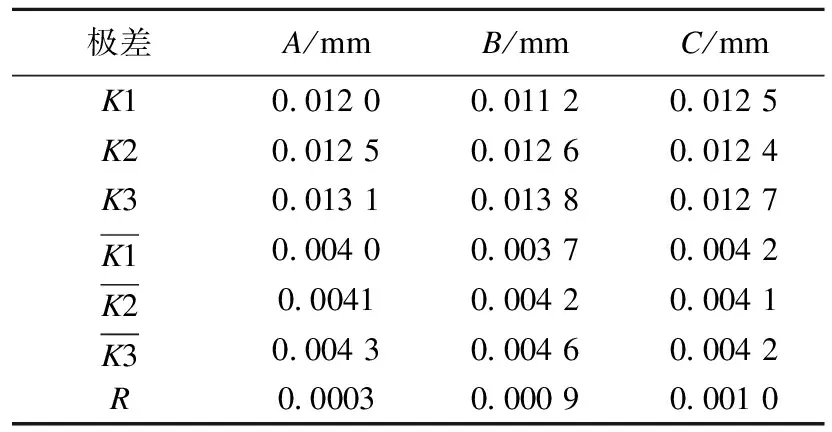

螺杆电机功率、转矩及出料口的质量流率正交试验结果分别见表4~表7。

表4 以T,P,Qm为考查指标的正交试验Table 4 The orthogonal experiment with T,P,Qmas the index

表5 以T为考查指标试验结果极差分析Table 5 The range analysis of experimental results with T as the test index

表6 以P为考查指标试验结果极差分析Table 6 The range analysis of experimental results with P as the test index

表7 以Qm为考查指标试验结果极差分析Table 7 The range analysis of experimental results with Qm as the test index

分析表4~表7可知,各因素对T、P和Qm的影响程度从大到小依次为叶片直径、螺距、叶片厚度。因此设计优化螺杆时,可优先考虑叶片直径的影响。

6 结 论

(1)通过对多螺杆混凝土布料机输送装置的分析和研究,得出各工作性能指标随螺杆结构参数的变化规律:增大螺距和叶片直径,布料口质量流率逐渐增大,电机功耗也随之增加;随着叶片厚度的增加,出料口质量流率增大且变化平稳。

(2)根据单因素试验确定试验装置最佳参数组合:螺距为40 mm、叶片直径为50 mm、叶片厚度为3.5 mm;采用正交试验法得出三种结构参数对工作性能的影响灵敏度由大到小依次为叶片直径,螺距,叶片厚度,此结论可为多螺杆混凝土布料机结构优化提供参考。