矩形舵面应变模态测试中的传感器优化布置

2022-11-04吴向余贺旭东屈冲霄陈怀海

吴向余,贺旭东,屈冲霄,陈怀海

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.江苏金风软件技术有限公司 无锡,214028)(3.中国飞行试验研究院 西安,710089)

引言

矩形舵面结构在航空航天工程中应用广泛,常见于新型飞行器的翼面、空气舵等典型部件。这类结构自身重量较轻,进行模态测试时易受周围环境干扰。应变片与传统的加速度传感器相比,重量轻,体积小,对结构的质量影响较小,可以避免加速度传感器附加质量的干扰,因此更适用于薄板类型的舵面结构模态测试场合。近年来,基于结构应变信号的模态测试受到广泛关注,并获得了实际应用,在模态参数识别[1]、光纤光栅测量[2]和结构损伤探测[3]等方面取得良好效果。由于结构表面的应变信号通常较弱,在测试时,受到测量噪声的影响,结构的应变响应信号信噪比相对较差,影响模态测试结果,甚至出现模态阶次遗漏现象,所以在应变模态测试中,有必要对传感器做优化布置。

传感器优化布置对于模态测试中的信号采集有着至关重要的影响。常规传感器位置优化的方法有:模态动能法(modal kinetic energy,简称MKE)[4],EI法[5-7]、MinMAC法[8-9]和SVD法[10-11]等。上述方法中,MKE法根据测点处结构动能最大化进行优化,不能直接应用于应变测试场合。

首先,将矩形舵面简化成薄板模型,建立应变传感器布置的动力学模型,得到位移振型与应变振型之间的转换关系;其次,研究了EI法、MinMAC法和SVD法,基于薄板应变振型设计3种传感器优化布置方案,并综合边界条件从中选择合适的测点,作为最终测点位置;最后,在舵面模型的验证实验中,对比优化前后应变响应信号的模态指示函数(modal indicator function,简称MIF)曲线[12],以及结构的固有频率、阻尼比和振型向量识别结果,验证了传感器优化布置的必要性和有效性。

1 应变传感器布置的动力学模型

应变传感器优化布置的前提是建立结构应变响应的动力学模型,获取应变振型。在全局坐标下,有限元模型的位移响应应满足如下的振动微分方程

其中:u为总体位移响应向量;M,K分别为系统总体质量矩阵和总体刚度矩阵。

对式(1)求解广义特征值问题可获得系统的固有频率和位移振型矩阵Φ。

记系统总体应变响应为ε,对应的应变振型矩阵为Φε,则根据应变模态理论可知应变振型矩阵与位移振型矩阵之间有如下转换关系[13]

其中:B为总体应变转换矩阵,通过单元应变矩阵Be组装形成。

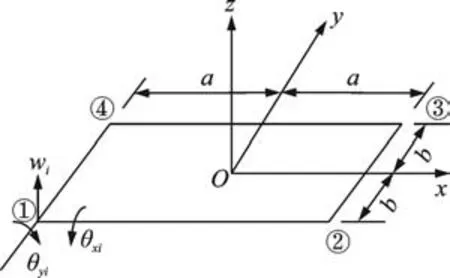

为简化问题,笔者采用四结点矩形板单元建立薄板有限元模型,见图1,单元的位移向量可表示为

图1 四结点矩形单元示意图Fig.1 Four node rectangular element

其中:ui=[wiθxiθyi]T为结点的挠度和转角位移;下标i=1,2,3,4为结点编号。

在薄板弯曲问题中只需考虑εx,εy,γxy这3个应变分量,记结点应变向量为εi=[εxiεyiγxyi]T,根据板单元的几何方程和单元形函数方程,可得

其中:Bie为第i个结点的单元应变矩阵。

其中:Bj(j=1,2,3,4)为对应于板单元第j个结点的应变矩阵块,与单元的几何尺寸有关。

对于如图1所示单元,其厚度为z,长度和宽度分别为2a和2b,则中第j个应变矩阵块[14]可表示为

其中:ξi,ηi,ξj,ηj为各结点在局部坐标系ξ=x/a,η=y/b下的坐标值。

记板单元的应变向量为εe=,由式(4)可得单元应变向量εe与单元位移向量ue之间的关系为

其中:Be为单元应变矩阵。

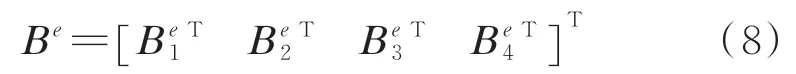

Be由各结点单元应变矩阵组合而成,即

式(7)建立了矩形板单元结点应变响应与位移响应之间的转换关系。这个关系与单元结点力向量和位移向量之间的关系具有相同的表达形式,因此可通过类似于总体刚度矩阵组装的过程,对单元应变矩阵Be进行组装得到总体应变转换矩阵B,然后根据式(2)从位移振型矩阵Φ即可得到应变振型矩阵Φε。

2 应变测试的传感器布置方法

传感器优化布置的目的是:①提高测试信号的信噪比;②选择能够使模态振型保持最大独立性的自由度作为最优测点位置[15]。

传感器数量一般由模态实验要求确定。理论上传感器数量最少应等于结构待识别的模态数,但考虑到信噪比、模态识别精度及可视化等要求,实际使用的传感器一般多于待识别模态数。但是过多的传感器采集的信息也会被噪声淹没,所以传感器数量并不是越多越好[16]。

笔者假设已经获得薄板结构的正应变振型矩阵Φε,以此为基础,对EI法、MinMAC法和SVD法的实施过程进行讨论分析,为薄板结构的应变模态测试实现传感器优化布置。

2.1 有效独立法

EI法从所有可能测点出发,利用模态矩阵形成信息阵,根据各位置测点对模态振型独立性的作用大小为序,逐个去掉对信息矩阵秩的作用最小的待选位置,从而使模态振型线性无关性增强。

EI法计算过程为:

1)按应变测试方向,选择全部正应变自由度为初始测点,根据应变振型矩阵Φε和初始测点建立模态矩阵Φs;

2)由式(9)计算有效独立系数

3)根据ED中最小的元素所对应的位置删除模态矩阵Φs中的行,即去掉对模态振型独立性作用最小的测点位置,并更新模态矩阵Φs;

4)返回步骤2,直至剩余测点数目与传感器数量相同,便是最优的传感器测试位置。

2.2 MinMAC法

模态保证准则矩阵(modal ass urance criteria,简称MAC)可用来表征振型间的相关性,其计算公式为

其中:MACij是MAC矩阵的第(i,j)个元素;φi,φj分别为第i,j阶振型向量。

MAC矩阵非对角元的值越小,表征各振型间相关性越小,即相关模态的可分辨程度越高。Min-MAC法采取逐渐减小MAC矩阵非对角元的方式,从传感器待选测点中获得最优位置。

MinMAC法具体过程如下:

1)结合结构特征与经验选择初始测点(初始测点数小于所需传感器数),由应变振型矩阵和初始测点建立模态矩阵Φs;

2)遍历所有剩下的可选测点,新增1个测点并更新Φs,按式(10)计算模态保证准则矩阵,选择非对角元最大值最小的测点作为新增测点;

3)返回步骤2,直至新增的测点数等于传感器数。

MinMAC法每一次增加的新测点位置都可以使得最新的MAC矩阵的非对角元最大值最小,尽可能满足各阶模态振型的独立性。

2.3 奇异值分解法

与EI法类似,SVD法计算的对象也是Fisher信息阵。该方法通过分解信息阵,选择使最小奇异值最大化的测点作为传感器位置。该方法也是逐次增加新的测点,具体过程为:

1)选择第1阶模态中绝对值最大的点作为初选测点,根据振型矩阵和初始测点建立模态矩阵Φs,并记Fisher信息阵为;2)遍历所有剩余可选测点,每次新增1个测点并更新Q,然后对Q进行奇异值分解,选择最小奇异值最大的测点作为新增的传感器位置;

3)返回步骤2,每次都留下一个最小奇异值较大的测点位置,直至达到传感器数目为止。

2.4 3种方法的比较与分析

由于上述3种方法所使用的计算原理都不一样,最终给出的测点布置方案也都不尽相同。

EI法和SVD法计算对象都是由模态矩阵形成的信息阵,得到对模态信息贡献最优的测点,这两种方法得到的测点具有较好的信噪比,但EI法还使感兴趣的模态向量尽可能保持线性无关。MinMAC法主要从振型的线性无关性出发,得到的测点在信噪比方面不如另外2个方法。

综上所述,在实际应用中建议优先选择EI法确定的测点,这也是目前传感器优化布置中使用最广泛的一种方法,然后依次选择MinMAC法和SVD法测点。此外,还应考虑振型的可视化要求,避免测点集中现象。

3 矩阵舵面模型验证

笔者利用振动台对矩形舵面模型试件进行基础白噪声激励,在结构上布置若干应变测点,采用随机子空间方法对应变响应信号进行工作模态分析,通过对比实际工况下舵面结构的模态频率、阻尼比和振型向量MAC的测试结果,验证传感器优化布置方法在应变模态测试中的必要性和有效性。

图2为铝合金材质的舵面模型实验照片,舵面下端用夹具安装于振动台台面,板长为0.19 m,宽为0.15 m,厚为4 mm,信号采集设备为M+P系统,分析频率为800 Hz,谱线数为800,频率分辨率为1 Hz。应变片根据测点布置粘贴于模型悬臂薄板的表面,为了对比模态参数识别精度,在板的另一面布置1个加速度传感器,用于常规加速度信号的模态参数识别。

图2 矩形舵面模型验证实验照片Fig.2 Photo of rectangular rudder surface model verification experiment

首先用矩形板单元建立如图3所示有限元模型,单元长和宽均为10 mm。通过有限元分析可知该结构在800 Hz频带内具有3阶模态,然后通过应变转换矩阵,得到正应变的振型矩阵。不失一般性,本例中选择y向应变振型对传感器进行优化布置。

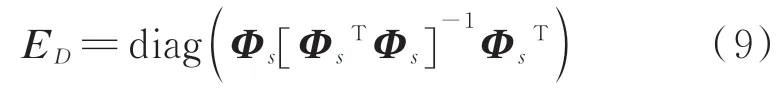

图3为优化前传感器布置示意图,其中:六边形为加速度传感器测点位置;正方形为应变传感器测点位置,各测点间距均匀布置。图4为测点优化前应变MIF曲线,MIF的实质是实测应变响应谱矩阵的最大奇异值[12]。MIF曲线反映了结构的第1阶和第3阶应变模态,但第2阶模态的信息不明显,模态参数识别时将会出现模态阶次遗漏的问题,说明有必要对原有测点布置进行优化。

图3 优化前传感器布置示意图Fig.3 Sensor layout before optimization

图4 测点优化前应变MIF曲线Fig.4 Strain MIF curve before optimization of measuring points

根 据 前 文 所 述 的EI法、MinMAC法 和SVD法计算步骤,编制程序对应变测点进行优化计算,得到如图5所示的3种测点优化布置方案和最终测点。由图可知,3种方法由于计算原理不同,所得到的测点位置也不尽相同。EI法综合了振型的线性无关性和测试信噪比要求,该方法所得的测点位置分布相对比较分散;MinMAC法主要考虑振型的线性无关性,测点分布有一定程度的集中现象;SVD法主要考虑应变信号的信噪比,所得测点位置主要分布在悬臂薄板的根部,测点集中现象较为严重。

图5 3种测点优化布置方案和最终测点Fig.5 Three optimal layout schemes and final measuring points

在上述3种计算结果的基础上,优先选择EI法的测点,同时兼顾其他两种方法的结果,以满足振型线性无关性、测试信噪比和振型可视化等要求。还要注意到某些测点位于薄板的边缘处,不利于应变片的安装粘贴,对于这种情况可以选择板内邻近位置作为实际测点。图5中正方形所标示的位置即为最终经过优化后的实际应变测点。

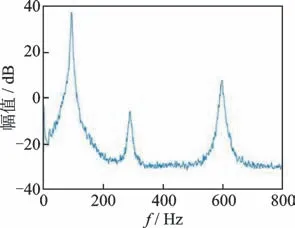

图6为优化后应变响应的MIF曲线,与未优化的测点方案相比,第2阶的应变模态信息更为明显,说明了对传感器测点进行优化布置,有助于提高模态信息的识别能力。

图6 测点优化后应变响应的MIF曲线Fig.6 Strain MIF curve after optimization of measuring points

用工作模态分析中的随机子空间法对实测信号进行模态参数辨识。表1为根据实测加速度信号、测点优化前后应变信号得到的结构前3阶模态频率和阻尼比,经过对比表明,测点优化后的应变信号能有效识别结构模态参数,解决模态识别阶次遗漏的问题,识别精度与常规加速度信号的工作模态分析结果保持一致。图7为实测y向应变振型的MAC图。由图可知,经过测点优化布置后,各阶实测应变振型向量的正交性有明显改善。

图7 测点优化前后实测y向应变振型MAC图Fig.7 MAC diagram of measured y-direction strain mode before and after optimization points

表1 悬臂薄板模态频率和模态阻尼比识别结果Tab.1 Identification results of modal frequency and damping ratio of cantilever thin plate

4 结论

1)结构的应变振型是进行传感器优化布置的动力学基础,在实际应用中只需导出正应变的振型分量。

2)针对应变模态测试,研究了EI法、MinMAC法和SVD法3种传感器优化布置方法,实际应用时建议优选EI法测点,并根据实际情况确定最终的测点布置,满足信噪比、振型向量独立性和可视化等要求。

3)在矩形舵面模型的应变模态实验中,对比传感器优化布置前后工作模态分析结果,表明测点优化后的应变信号能有效识别结构模态参数,防止模态识别阶次遗漏的问题,改善模态参数识别精度,验证了传感器优化布置的必要性和有效性。

4)本研究成果可为舵面的颤振试飞、利用飞行数据进行工作模态识别等后续工作提供实验测点布置方案,具有重要的工程应用价值。