精细雾化抛光TC4钛合金抛光液优化研究*

2022-11-03杨思远苑晓策李庆忠

杨思远 苑晓策 李庆忠

(江南大学机械工程学院 江苏无锡 214122)

自20世纪50年代起,钛合金作为新型工业金属材料在全世界兴起。其凭借高比强度、良好的生物相容性、耐腐蚀性和导电性等特点,在航空航天、医疗器械及微机电系统(MEMS)等领域得到了广泛应用与发展[1-3]。但随着应用的不断深入,钛合金表面质量和器件性能之间的矛盾日渐突出[4],现今需求一种有效的方法来实现其表面纳米尺度的平坦化。

化学机械抛光(Chemical Mechanical Polishing,CMP)是少数能有效实现全局面纳米尺度平坦化的手段之一[5]。国内外一些学者对钛合金CMP进行了研究[6-7]。KAUSHIK等[8]提出了无磨料钛合金CMP的方案,并研发了一种由乳油(Emulsifiable Oil)和H2O2组成的简单抛光液。ZHANG等[9]研发了由氧化硅、去离子水、过氧化氢和柠檬酸组成的环保型抛光液,探究了过氧化氢含量和pH值对TC4钛合金CMP的影响,并利用电化学和X射线光电子能谱(XPS)研究了抛光机制。LIANG等[10]研究了TC4钛合金CMP中材料去除率随抛光压力、转盘转速和过氧化氢含量变化规律,并建立了等效电路来解释钛合金表面的动态氧化特性。

抛光液是影响CMP质量的关键因素之一,其一般由磨料、氧化剂、络合剂、pH调节剂和表面活性剂等组成,各添加剂的选择和含量极大地影响着抛光液性能[11]。由于抛光不同的材料时,需针对性地研制抛光液;再加之抛光液的存储时间短、回收困难等,抛光液的消耗成本一直是CMP中难以回避的问题。为此,本文作者所在的课题组通过改进传统CMP中抛光液的供给方式,采用超声雾化施液[12-13]的工艺方法,对多种材料进行了抛光研究,大大降低了抛光液的消耗量[14-15]。超声雾化CMP是通过超声波发生器将抛光液雾化,再将雾液导入抛光垫与样品的接触面,使其均匀粘附在抛光垫表面,与钛合金表面产生化学反应,由机械作用将反应物去除,从而形成光滑平坦的无损伤表面。

本文作者对TC4(Ti-6Al-4V)钛合金进行精细雾化CMP试验,结合自配制抛光液,探讨磨料、氧化剂及络合剂含量在钛合金抛光过程中对材料去除率和表面粗糙度的影响规律,通过正交试验得出较优的抛光液组分配比,并比较抛光液优化前后CMP结果。

1 实验材料与方法

1.1 实验材料

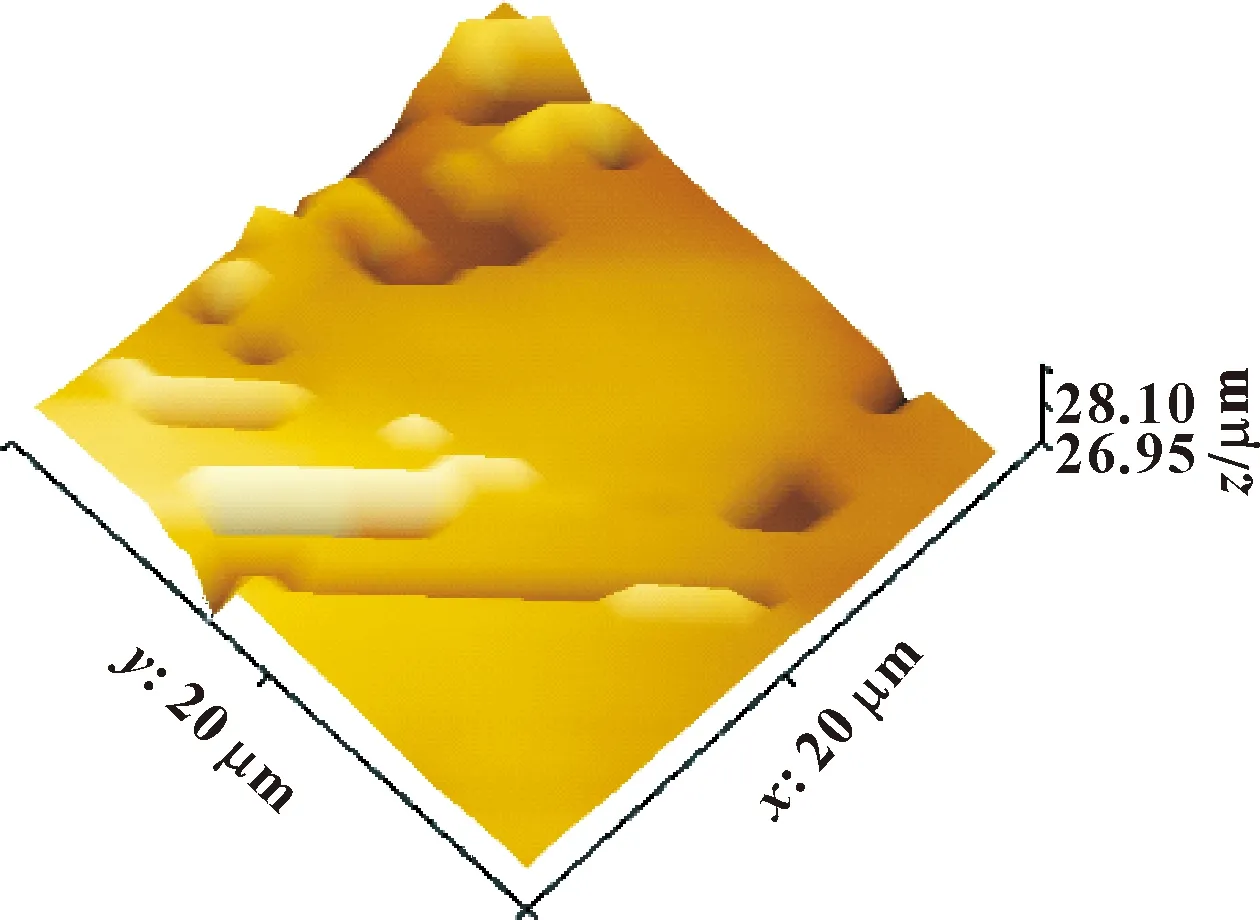

试件为TC4钛合金,其规格是φ25.4 mm×1 mm。实验前试件依次由400、800、1 500和2 000目的砂纸进行研磨处理(处理后试件Ra为62.8 nm,表面有明显的划痕,如图1所示)。采用磨砂革抛光垫,配制抛光液主要成分为胶体SiO2(平均粒径50 nm)、H2O2、柠檬酸和聚乙二醇-400,抛光液pH值由HNO3和KOH调节。

图1 抛光前钛合金表面形貌

1.2 抛光实验

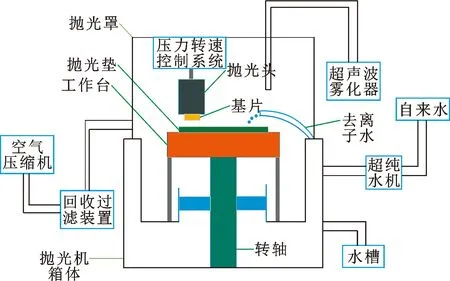

实验采用改造后的UNIPOL-1502型抛光机对试件进行超声雾化抛光,改造后系统如图2所示。抛光实验压力为28.9 kPa,抛光盘转速为80 r/min,雾化CMP的抛光雾液流量为10 mL/min,抛光时间为6 min。

图2 超声雾化CMP原理

抛光结束后,样品浸入丙酮中进行超声波清洗,之后使用吹风机进行干燥处理。通过梅特勒-托利多精密天平(XS205-DU型)称量样品抛光前后质量,为保证数据准确性,每次实验测5组质量差,并取其平均值。使用MFP-D白光干涉仪(WLI,Rtec Instruments,美国)扫描样品表面并计算表面粗糙度,随机扫描3个区域并取其平均值为实验结果。

1.3 电化学和XPS实验

使用CH1660E型电化学工作站,以汞-硫酸亚汞为参比电极,铂电极为对电极,规格φ25.4 mm×1 mm的TC4钛合金圆片为工作电极。实验前,使用2 000目砂纸打磨钛合金电极表面,用丙酮洗去表面杂质后,用吹风机吹干。电化学实验溶液配制参数:H2O2质量分数分别为0.0、1.0%、2.0%、3.0%、5.0%和7.0%,柠檬酸的质量分数为0.2%,聚乙二醇-400的质量分数为0.1%,以及余量的去离子水,pH值调节为4。实验溶液均未加入磨料,以排除机械作用的影响。

利用赛默飞Nexsa型X射线光电子能谱(XPS)对抛光前后的试件表面进行元素组成分析。

1.4 抛光液优化前后CMP对比实验设计

采用正交试验优化前和优化后抛光液对钛合金进行雾化CMP试验。优化前抛光液配方:SiO2质量分数为12.5%、H2O2质量分数为2%、柠檬酸质量分数为0.1%、聚乙二醇-400的质量分数为0.1%,pH值为4。采用MFP-D白光干涉仪对抛光液优化前后TC4钛合金表面三维形貌进行了分析。

2 结果与讨论

2.1 胶体SiO2磨料含量对TC4钛合金雾化CMP的影响

TC4钛合金表面材料去除率和表面粗糙度随SiO2磨料质量分数的变化趋势如图3所示,抛光液磨料质量分数为0~25%。

图3 SiO2质量分数对材料去除率和粗糙度的影响

结果表明:随着SiO2磨料质量分数增大,试件表面质量先得到显著的提升再逐渐下降,材料去除率随之提升且在SiO2质量分数达到12.5%以上时趋于平缓。无磨料抛光时,抛光过程中的机械作用来源于抛光垫和试件表面的相互作用,去除率较低。随着磨料质量分数增加,材料去除率快速增大;当磨料质量分数提升至15%~25%之间时,去除率变化较低,说明在该范围内样品表面接触磨粒总数达到饱和,机械作用和化学作用间的平衡逐渐被破坏,此时样品表面质量开始降低,出现橘皮和划痕等缺陷。

2.2 氧化剂H2O2含量对TC4钛合金雾化CMP的影响

H2O2是CMP实验常用的氧化剂,在酸性条件下较为稳定,可以将TC4钛合金中的Ti、Al、V单质氧化[16](见式(1)—(3)),生成氧化物,再由机械作用去除。

Ti+2H2O2→TiO2+2H2O

(1)

2Al+3H2O2→Al2+3H2O

(2)

V+2H2O2→VO2+2H2O

(3)

TC4钛合金表面材料去除率和表面粗糙度随H2O2质量分数的变化趋势如图4所示,H2O2质量分数为0~5%。结果表明:随H2O2质量分数增大,材料去除率先快速增大;当H2O2质量分数为2%时,材料去除率达到峰值596.88 nm/min,同时获得了最佳表面质量,粗糙度Ra1.177 nm;随后继续提高H2O2质量分数,材料去除率不升反降,且表面粗糙度也随之提高。过量的H2O2促使钛单质被迅速氧化形成较厚的氧化膜,阻碍了化学作用的进行,导致去除率降低。

图4 H2O2质量分数对材料去除率和粗糙度的影响

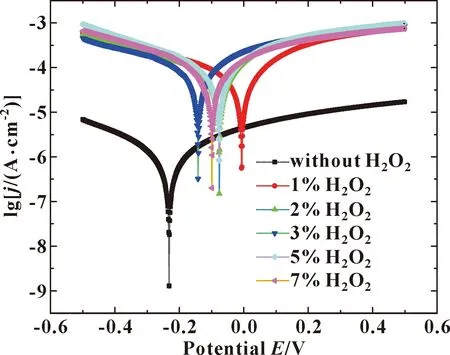

不同H2O2质量分数下的Tafel曲线如图5所示。可以发现,随着H2O2质量分数的提高,曲线先是迅速向右上角偏移,再缓缓向左偏移。由图6所示可更为直观地观察出腐蚀电位和腐蚀电流随H2O2质量分数的变化趋势。当H2O2质量分数为0~3.0%时,腐蚀电流强度随H2O2质量分数提高而迅速增长,这意味着样品与H2O2的化学反应更为迅速,即可更快地形成氧化膜,这也是材料去除率随H2O2质量分数提高的原因。当H2O2质量分数为3.0%~7.0%时,腐蚀电流的变化幅度很小,这表明此时H2O2含量已达到饱和。H2O2质量分数在0~1.0%之间时,腐蚀电位急剧降低,这表明H2O2的加入使得样品更容易发生腐蚀。而H2O2质量分数在1.0%~7.0%之间时,腐蚀电位呈缓慢上升的趋势,这表明氧化膜的形成确实阻碍了样品与H2O2的反应,增加了腐蚀难度。

图5 不同H2O2质量分数下TC4的Tafel曲线

图6 腐蚀电位和电流随H2O2质量分数变化趋势(由图5导出)

2.3 络合剂柠檬酸含量对TC4钛合金雾化CMP的影响

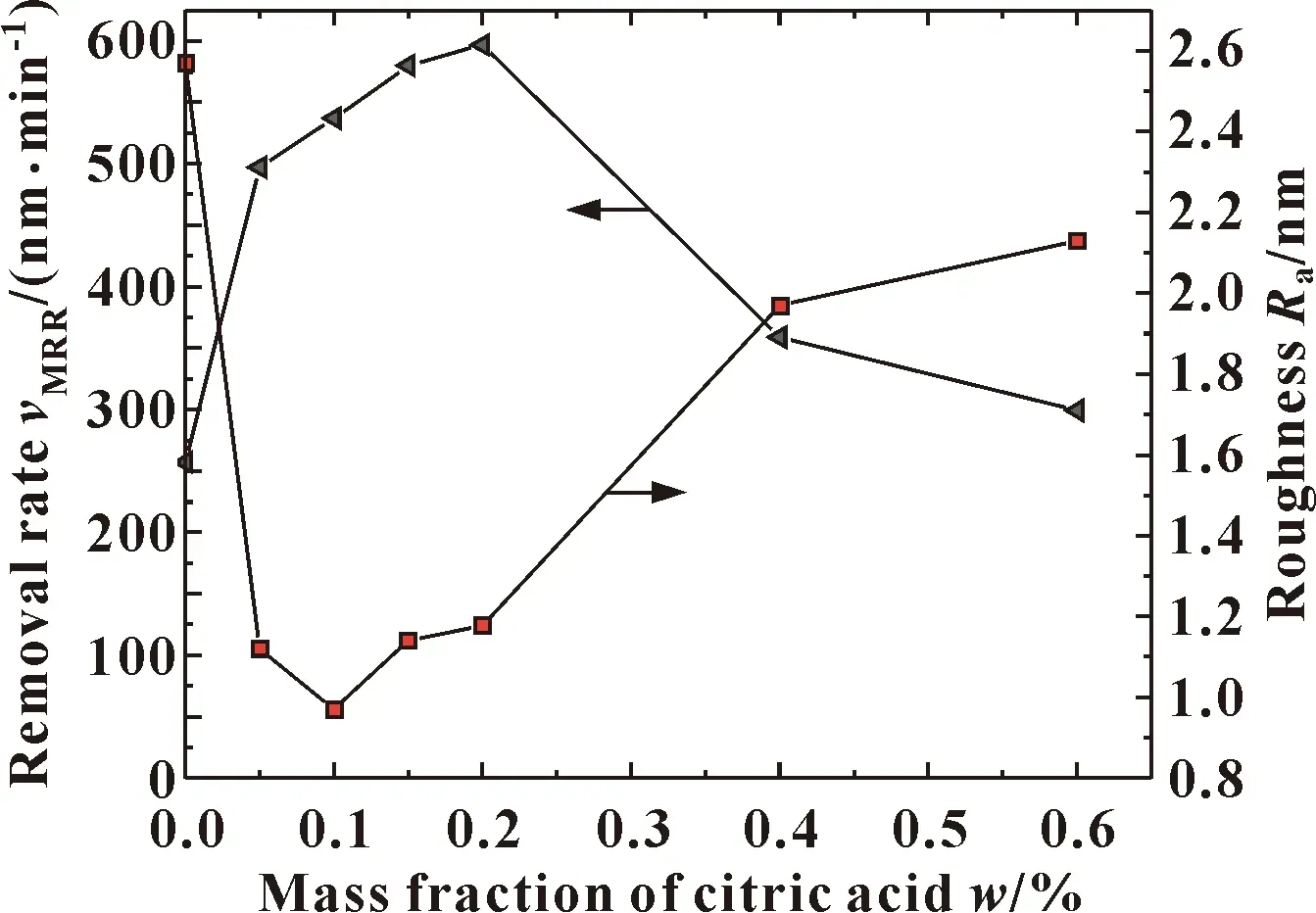

图7示出了柠檬酸质量分数对TC4抛光速率和表面粗糙度的影响,柠檬酸质量分数为0~0.6%。

图7 柠檬酸质量分数对材料去除率和粗糙度的影响

从图7可以看出,柠檬酸质量分数在0~0.1%之间时,材料去除率和表面质量均有大幅度的提升,而质量分数在0.1%~0.6%之间时材料去除率和表面质量则逐步降低。推测原因是柠檬酸的初步加入可以络合抛光液中金属离子,其水溶液电离出H+与样品表面氧化物反应后(见式(4)、(5))溶于水中。此外,柠檬酸提供的酸性环境可促进H2O2与Ti4+的络合反应[17](见式(6)),生成硬度低、易去除的橘黄色配合物[TiOH(H2O2)]2+。但随着柠檬酸质量分数的提高,样品表面络合反应加剧,机械作用不能及时除去生成的络合膜,随时间膜厚增加,降低了抛光速率也提高了表面抛光质量。

Al2O3+6H+→2Al3++3H2O

(4)

VO2+2H++4H2O→[VO(H2O)5]2+

(5)

TiO2+H2O2→[TiO(H2O2)]2+

(6)

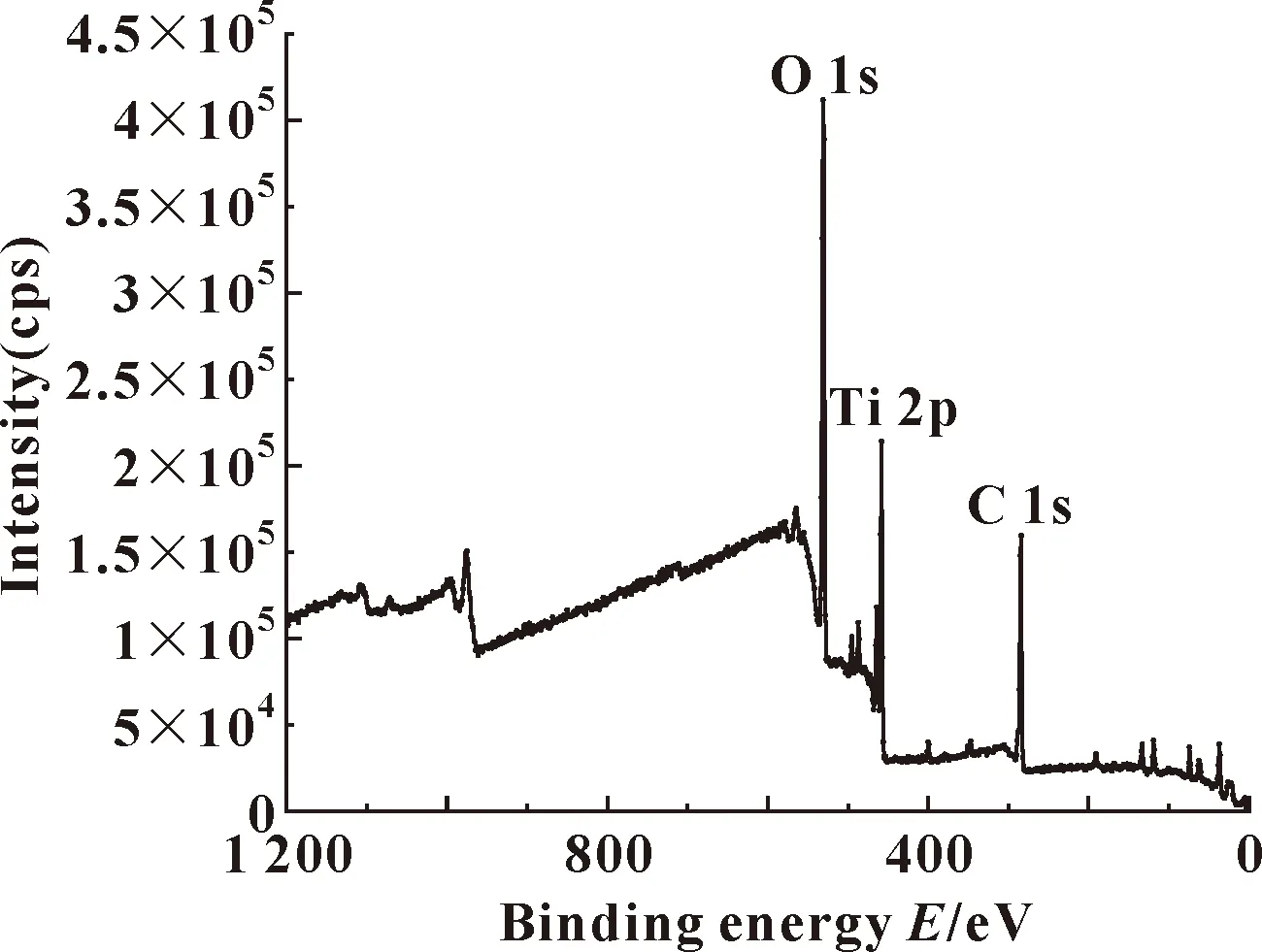

2.4 XPS结果分析

图8(a)(b)分别示出了抛光前和抛光后TC4表面XPS全谱。对比两图可见,抛光后图谱中O含量明显多于抛光前,而抛光后表层中O含量增加是因为CMP过程中发生了氧化反应。结合图8(c),峰尖位置对应的Ti 2p2/3电子结合能为458.58 eV,左侧小峰对应的Ti 2p1/2电子结合能为464.48 eV,两者能量差为5.9 eV,说明Ti元素主要以+4价的化学状态存在,即抛光后表层主要成分为TiO2。

图8(a) 抛光前TC4表面XPS全谱

图8(b) 抛光后TC4表面XPS全谱

图8(c) Ti 2p精细谱

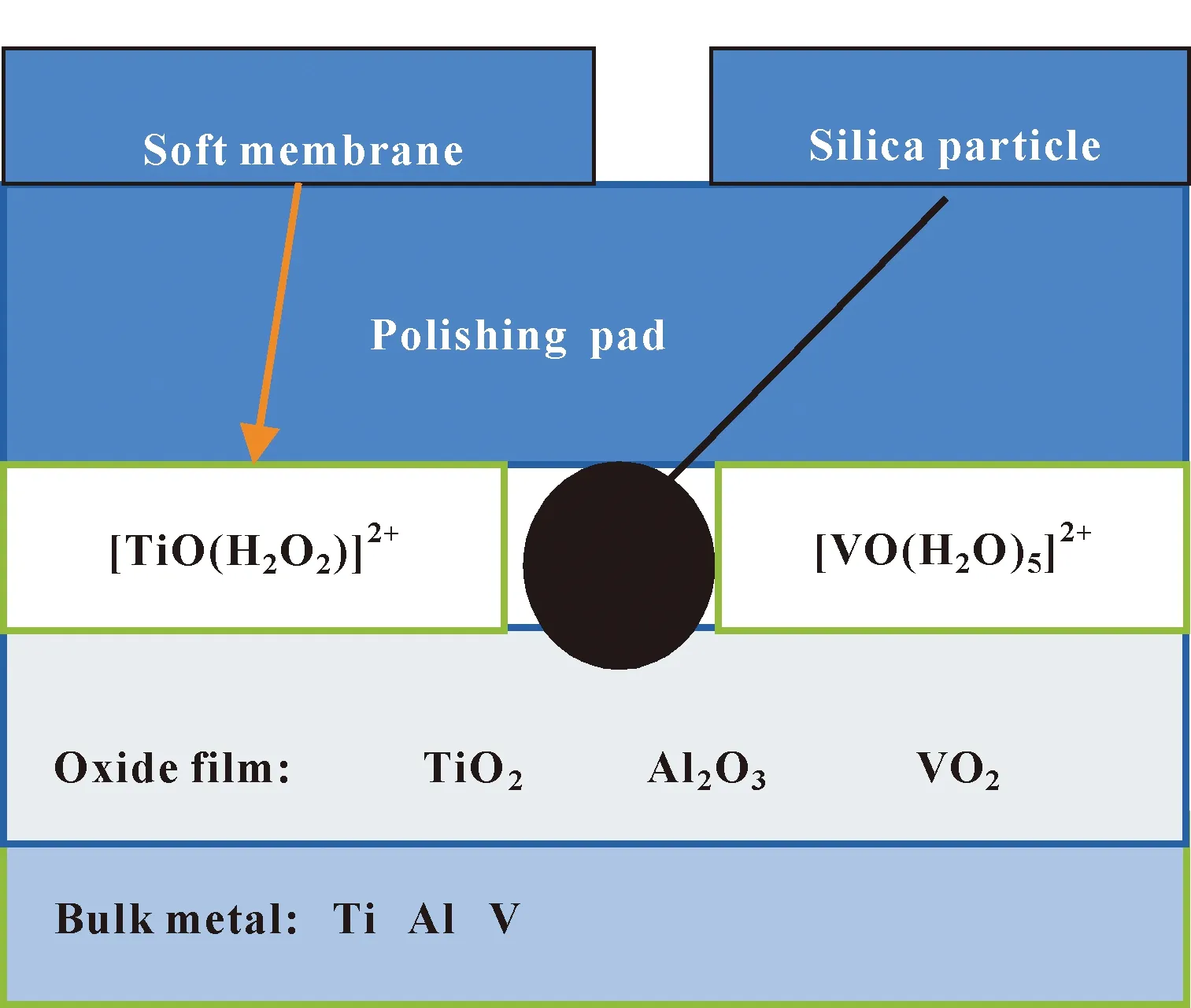

建立抛光过程去除模型如图9所示。钛合金表层在H2O2氧化作用下,在其表面生成氧化物的混合层,同时柠檬酸电离出H+提供酸性环境促进了络合反应,络合物和氧化物混合后形成易去除的软质层,然后SiO2颗粒在压力作用下侵入软质层,不断犁去软质层,如此循环,达到平衡后最终形成光滑的表面。

图9 材料去除模型

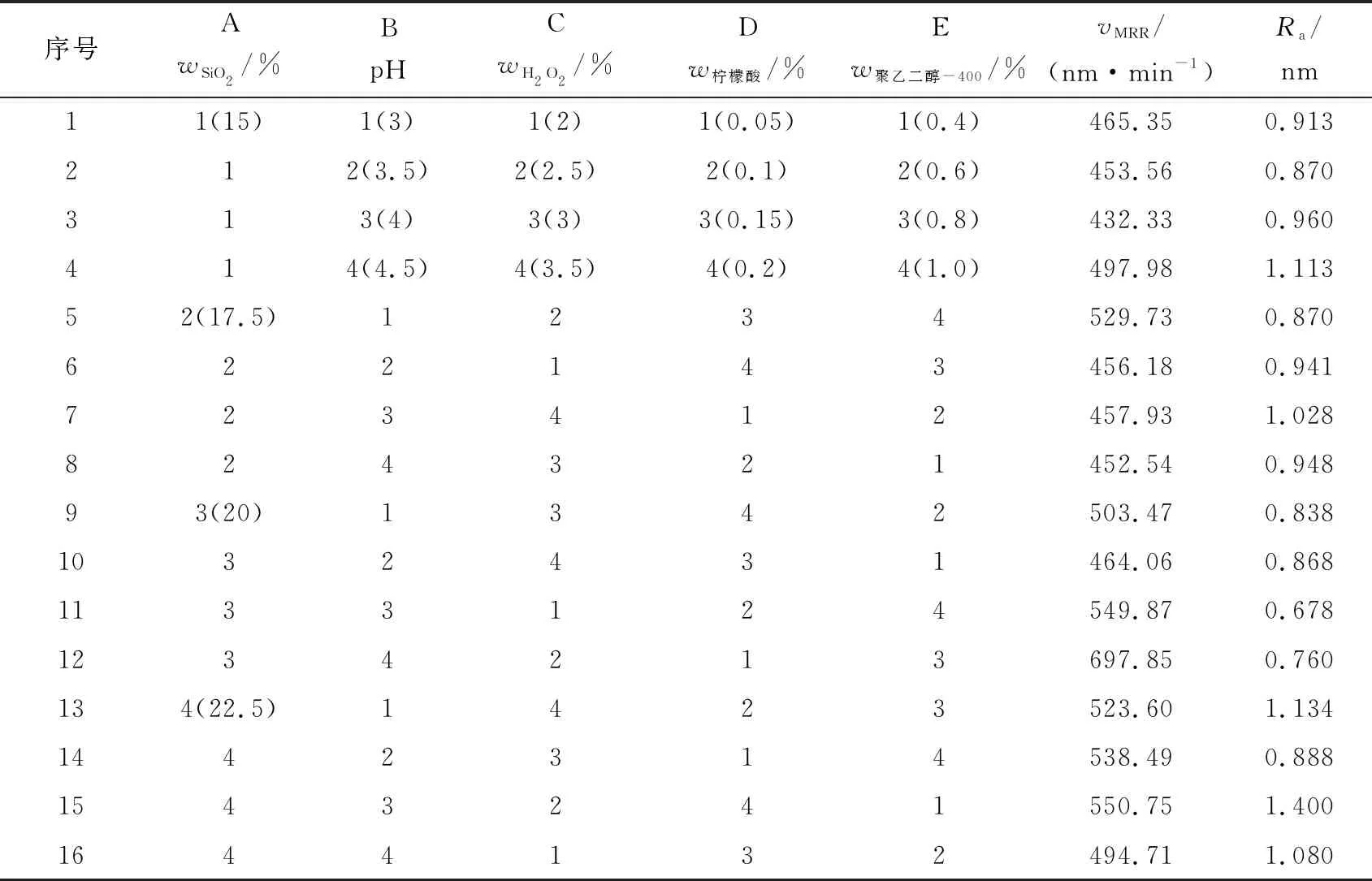

2.5 正交试验

在上述单因素实验结果的基础上,进行正交试验,求得最佳抛光液组分配比。采用L16(45)正交表格,以粗糙度Ra和材料去除率vMRR为指标,各因素、水平和实验结果如表1所示。

表1 雾化CMP正交试验结果

根据表1结果,以表面质量为第一优先级,同时考虑材料去除率,可得实验11为最佳方案。即抛光液中SiO2质量分数为20%、H2O2质量分数为2%、柠檬酸质量分数为0.1%、聚乙二醇-400的质量分数为1%和pH值为4时抛光效果最好,此时材料去除率为549.87 nm/min,Ra为0.678 nm。

2.6 抛光液优化前后钛合金雾化CMP效果对比

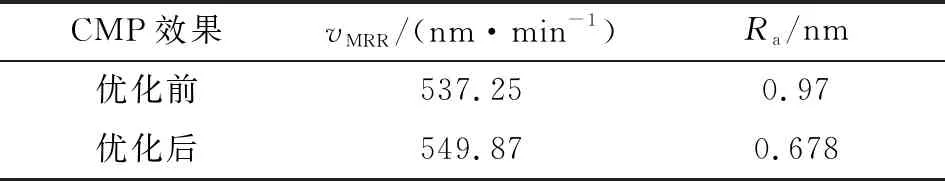

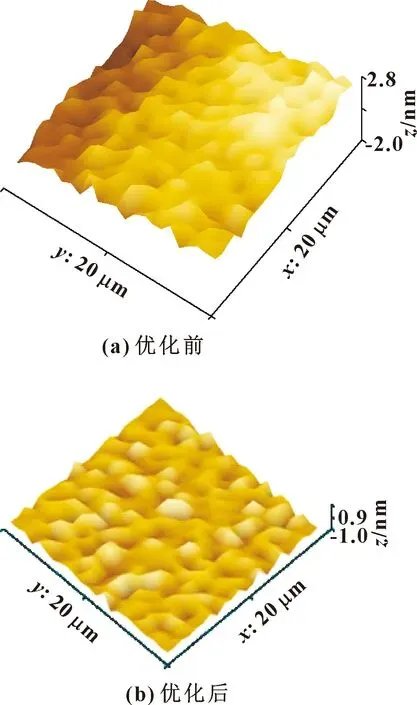

采用正交试验优化前和优化后抛光液对钛合金进行雾化CMP试验,试验结果如表2所示。优化前抛光液配方为:SiO2质量分数12.5%、H2O2质量分数2%、柠檬酸质量分数0.1%、聚乙二醇-400质量分数0.1%、pH值4。采用MFP-D白光干涉仪对抛光液优化前后TC4钛合金表面三维形貌进行了分析,如图10所示。

表2 抛光液优化前后钛合金CMP效果对比

图10 不同抛光液抛光后钛合金表面形貌

3 结论

(1)在TC4钛合金的雾化CMP中,试件材料去除率随SiO2质量分数增大而上升后逐渐平缓,随H2O2和柠檬酸质量分数增大呈先上升后降低的趋势;试件表面粗糙度则随着SiO2、H2O2和柠檬酸质量分数的提高,均呈现为先降低后上升的趋势。

(2)通过正交试验确定抛光液组分最佳配比:抛光液SiO2质量分数为20%,H2O2质量分数为2%,柠檬酸质量分数为0.1%,聚乙二醇-400质量分数为1%,抛光液pH值为4。在该配比下,得到了较好的钛合金表面质量,其中Ra为0.678 nm,同时保持高去除率549.87 nm/min。

(3)电化学和XPS实验结果表明,抛光过程中钛合金表层在酸性环境下与H2O2和柠檬酸反应,生成易去除的氧化层,最终通过机械作用去除。