立式水润滑可倾瓦轴承-转子试验台设计*

2022-11-03陈昌敏荆建平

张 旭 陈昌敏 荆建平

(上海交通大学机械与动力工程学院 上海 200240)

我国引入的三代核电堆型AP1000的核岛主泵采用立式水润滑屏蔽泵。该泵转子和电机转子一同浸没在冷却剂中[1-7],因而,支撑转子的导轴承也必须采用核反应堆冷却剂润滑,即水润滑。

上述水润滑屏蔽泵的部分尺寸和工作参数如表 1所示。

表1 AP1000的核岛主泵水润滑径向轴承部分参数

水润滑轴承是核主泵中最关键的部件之一,也是核主泵技术引进中隐患最多的部件[8]。国内学者对该水润滑轴承进行了大量的仿真和试验[8-9]。其中,实现对各工况下水膜压力分布的测量,无疑对验证液体动压润滑理论与测量轴承的动静特性有重要的意义。

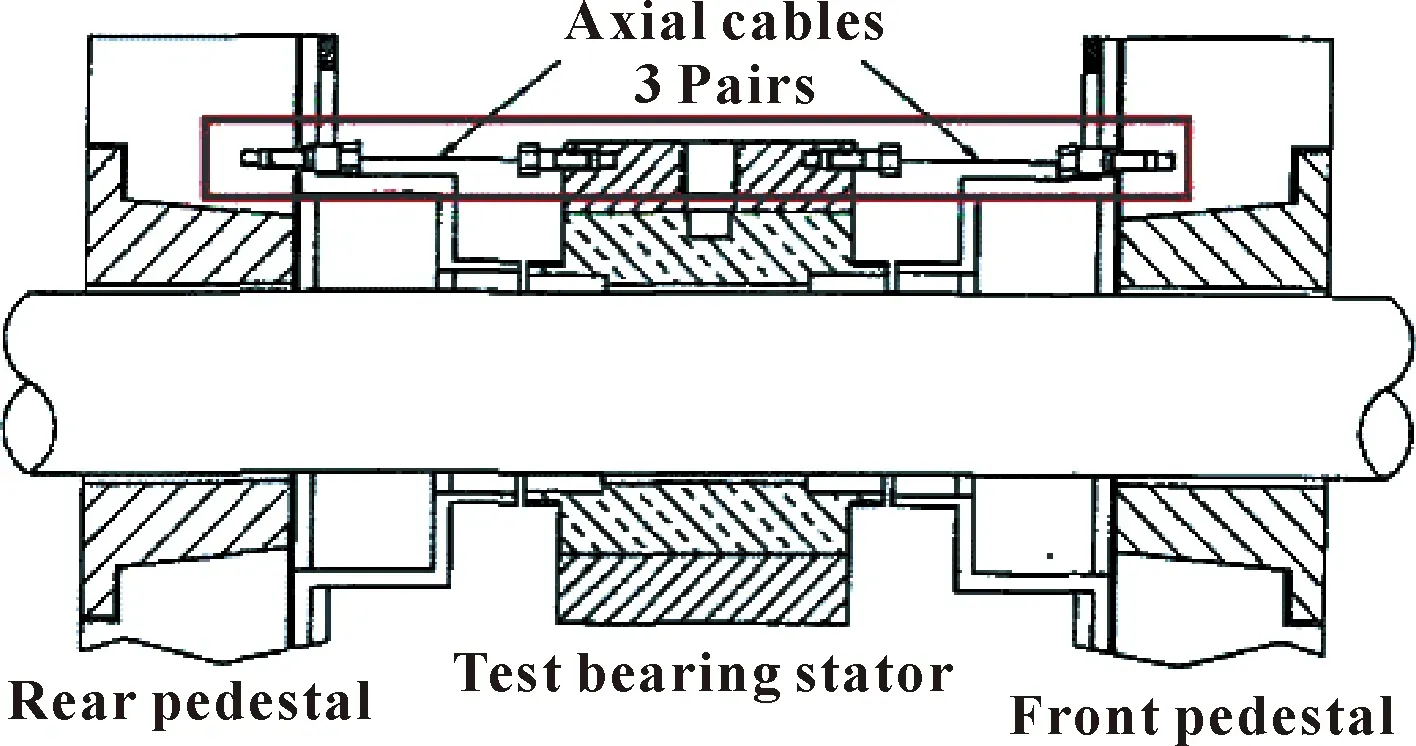

对于固定瓦轴承,尤其是卧式布置的固定瓦轴承,对载荷-偏心和润滑膜压力的测量技术已经非常成熟。CHILDS、CHATTERTON等学者采用浮动轴承加载,即将转子固定在浮动安装的轴承上施加静载荷的方式,设计了若干轴承试验台[10-14]。上述试验台通过在轴上或固定圆瓦轴承瓦面上埋置传感器,测得了卧式转子-轴承系统的瓦面压力分布,如图 1所示。

和固定瓦轴承不同,为了保证瓦块的自由运动,测量可倾瓦轴承瓦面压力时,无法将传感器从轴承座置入轴瓦表面,而需要从瓦背置入。又由于轴承采用一般状态下具有一定导电能力的水进行润滑,且内部存在一定供水背压,由此带来传感器出线密封、绝缘等问题。因此对轴承润滑膜压力分布的测量尚未涉及水润滑可倾瓦轴承。

另外,立式轴承和卧式轴承对轴承安装精度要求有很大的不同。在广泛采用的卧式轴承试验台布置中[10-12],轴承的自重和加载方向是相同的。在轴颈起飞之后,液膜力即可抵消重力的作用。且由于液膜力随液膜厚度减小显著增加,由此在轴颈倾斜时,浮动安装的轴承会受到润滑膜提供的随倾斜角度增大的回正力矩。因而,卧式轴承试验台有很强的抗轴承倾斜扰动能力。其约束机构通常形式简单,如图2所示。

图2 浮动轴承约束机构(框内)[12]

而对于立式轴承试验台,通过下文分析可知,轴承的重力影响大不相同,初始间隙不均往往导致转子起飞失败。有鉴于此,本文作者对核主泵立式水润滑可倾瓦轴承进行缩比,通过反向加载、瓦上置入压力传感器阵列手段,采用适合立式转子加载工况的轴承约束机构,研制了立式四瓦可倾瓦水润滑轴承试验台,为水润滑导轴承的静动力学特性、故障诊断、寿命预测的深入研究提供试验条件。

1 基本结构和工作原理

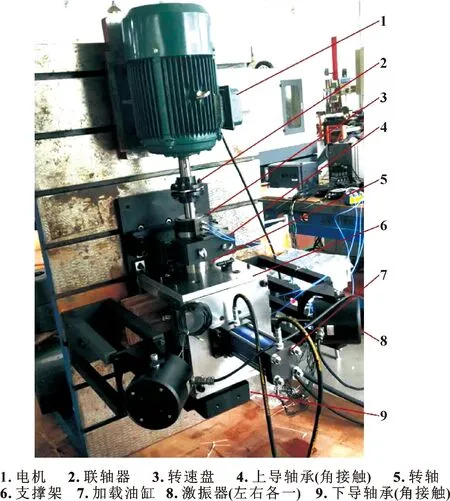

建立的试验台如图 3、图 4所示。在试验台中,转子架于2个角接触径向轴承之间,由膜片联轴器与三相异步电机(配有变频器)相连。

图3 试验台结构

图4 试验台照片

试验轴承为剖分式结构,安装于两导轴承中央,通过4个滚珠支角支于支撑架上。轴承参数通过缩比计算得到,缩比中保证了宽径比、相对间隙和Summerfeld数相同。缩比参数如表2所示。

表2 轴承缩比前后参数

轴承上下两端面各有一组正交的位移传感器,用于测量转轴涡动。轴承座上开有出、入水口,与润滑系统相连,上下端装有水封,以保持内部压力。

整个试验台按照功能可分为测量系统、加载激励和轴承约束系统、供水和密封系统、数据采集系统。下面将进一步介绍各部分系统。

1.1 加载、激励和轴承约束系统

如图 5所示,试验台通过固连在支撑架上的液压油缸施加径向载荷。载荷施加点位共两处,分别对应瓦向加载和瓦间加载,两处加载点相隔45°。与每种加载工况相对应,每个加载槽左右各有一激励点位,分别位于加载槽顺时针45°处和逆时针45°处。试验时可以旋转试验轴承,以实现瓦向、瓦间2种静载荷加载方式。

加载和激励机构还需要配合约束机构使用。约束机构需将轴承的运动约束在加载力和激励力平面内,同时保证轴承能够在该平面内自由运动。卧式轴承试验台轴承浮动多采用绳吊挂的方式[12-13]。

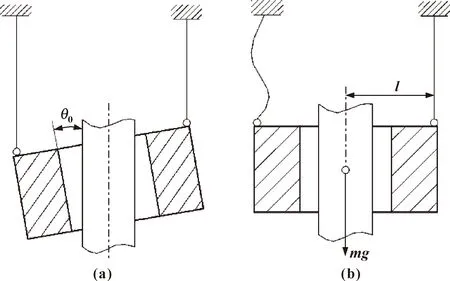

若将吊挂法用于立式轴承试验台,据此讨论图 6中轴承安装倾斜对系统造成的影响。轴承安装完成后,由于挂绳长度不一致,造成轴承倾斜θ0。此时轴承边缘不与转子接触的条件是:

图6 挂绳长度不一致造成的轴承倾斜(a)和纠正倾斜所需克服的重力矩(b)

θ0<θ0,max=arctan(ψ/λ)

(1)

以文中试验件为例,间隙比ψ=0.1%,宽径比λ=1,得到:

θ0,max=0.057°

而满足此条件要求挂绳长度差别满足下式:

Δs<Δsmax=2lsinθmax

(2)

其中l为悬挂点到轴承重心的水平距离。当挂点在轴承座边缘时,Δs能够取到最大值,即

Δsmax=0.26 mm

和卧式轴承不同,只有当水膜力矩大于轴承重力矩时,才能改变轴承姿态。此时,根据静平衡条件,在轴承最终平衡的位置水膜力和重力矩相等,即:

Mfilm(θstatic)=mgl

(3)

注意到θstatic在存在初始倾斜θ0时不可能为0。因若θstatic为0,水膜厚度沿轴向处处相等,无法产生偏转力矩。也就是说,立式轴承试验台在轴承安装产生一初始偏角时,不可能通过水膜力使得轴承回到与轴颈平行状态。因此,和卧式轴承试验台不同,对于立式轴承试验台,其初始状态轴承与轴颈的平行度的精确调节尤其重要。

进一步地,即使轴承被一等长平行绳组吊挂至和转子呈平行状态,若对轴承施加静载荷,轴承的水平移动将在绳中产生一回正力(如图 7所示),其大小为

图7 挂绳偏角产生的回正力

Frope=mgtanα

(4)

其中α为绳偏角。此时轴承在外加静载荷、回正力和水膜力下平衡:

Fstatic=Frope+Ffilm

(5)

此时若认为水膜力和外载荷相等,则将在测量中引入一系统误差,且绳长越短,轴承偏心越大,该误差越大。

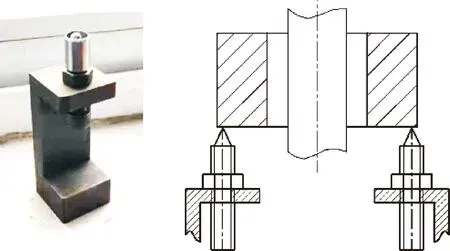

考虑到实现精确调节绳长的难度,以及采用绳吊挂时产生的测量系统误差。文中设计了如图8所示的滚珠支角。其由支座、调节螺杆、锁紧螺母、球碗和滚珠(降低约束机构和轴承座之间的摩擦力)组成。支座上的孔为螺孔,与锁紧螺母组成双螺母调节机构。通过调整螺杆伸出长度来调节被试轴承安装平面。

图8 滚珠支脚及安装示意

此时要实现公式(2)中的高度容差,允许的各螺杆间最大转角差为

(6)

以M5细牙螺纹为例,螺纹导程p=0.5 mm,最大转角差为

Δφ=187.2°

此时较为容易实现对轴承姿态的调节。

1.2 测量系统

试验台所测量的参数有转轴转速与键相、外加径向载荷、水膜压力分布、转轴涡动轨迹、瓦面温度和轴承进出口水压。

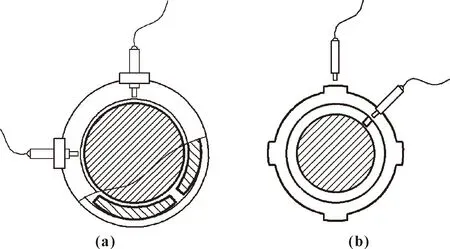

其中转速和键相通过安装在转速盘齿和键槽的电涡流传感器获得(如图 9所示)。水膜压力脉动通过埋入瓦块的传感器阵列获得(如图10所示),每瓦共10只;每瓦另埋3只热电偶,用于获得瓦面温度。转轴涡动通过安装在轴承上下两端的电涡流传感器获得。其余各压力参数通过相应流体回路上压力表读出。

图9 转轴涡动(a)和键相、转速(b)的测量

图10 传感器安装孔布置(a)和瓦块装配方式(b)

1.3 供水和密封系统

核主泵在正常运转时,一回路冷却水压力约为2.41 MPa(如表1所示)。由于有这一供水背压,核主泵轴承工作在全水膜状态下。

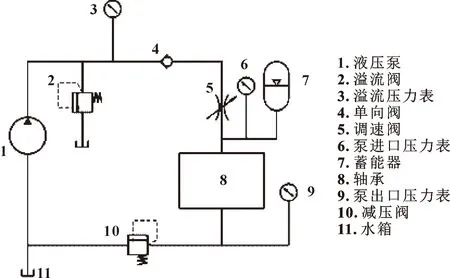

为了保证水膜状态和实际情况一致。试验台使用如图11所示回路为被试轴承提供一定的供水背压(试验中为2 MPa),液压泵1出口压力通过溢流阀2调定,被试轴承8进出口压力通过调速阀5和减压阀10调定。蓄能器7用于吸收来自水泵的压力波动,被试轴承上下游压力通过压力表6、9读出。

图11 供水压力回路

作为以水作润滑剂的配套措施,所有部件需有防锈能力。试验台轴承座采用不锈钢制造,考虑到不锈钢和巴氏合金亲合性差,瓦块采用45钢加工,表面作镀铬处理。传感器背面引线处采用702硅胶密封。

测量水膜压力的传感器安装在可倾瓦块上,其引线通过轴承座上开孔引出。引线孔处需要密封,以保证润滑回路不在该处卸荷。

引线的密封采用穿孔橡胶片组,在孔缘切缝以便于置线。外部用二分的金属夹壳夹紧(图12所示为半边夹壳),拧装于轴承座上。橡胶片孔径略小于引线直径,外径略大于夹壳内径,保证预紧之后产生足够大的密封压力。

图12 引线密封示意

2 试验结果

对试验台的各项功能指标进行了测试,其中转速1 588 r/min测试工况的部分结果如下。

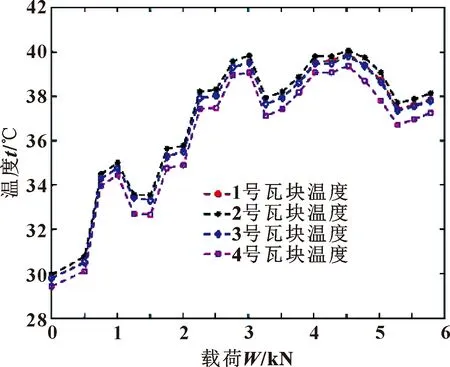

如图13所示,瓦面温度随载荷总体不断上升,变化幅度约为10 ℃。图14所示为润滑水背压随载荷的变化,进出口压力为每次试验之前调定,进口压力设定值接近2 MPa,出口压力值平均比入口压力低0.98 MPa,且该值保持稳定。说明试验容器有良好的保压性能。

图13 1 588 r/min转速下瓦向承载温度-载荷曲线

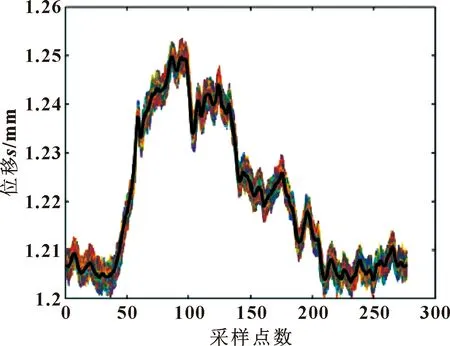

将某一传感器测得的转轴涡动信号按周期叠加在一起,如图15所示为设定工况下,连续的450个周期的转子在某方向涡动的分量值。能够看出每周期的位移曲线基本重合,说明试验台工作状态稳定,有良好的重复性。

图15 某通道测得位移(450周期叠加)

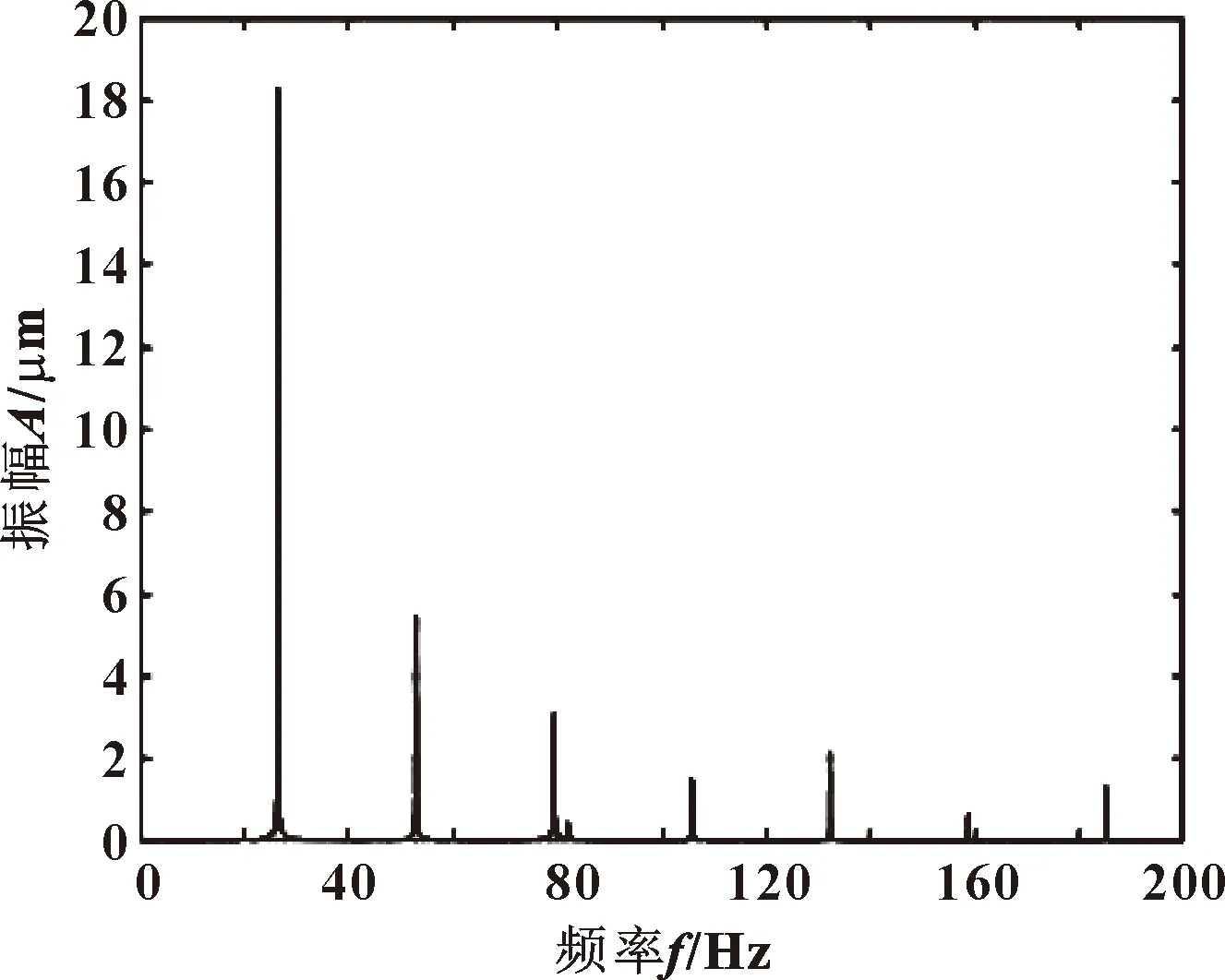

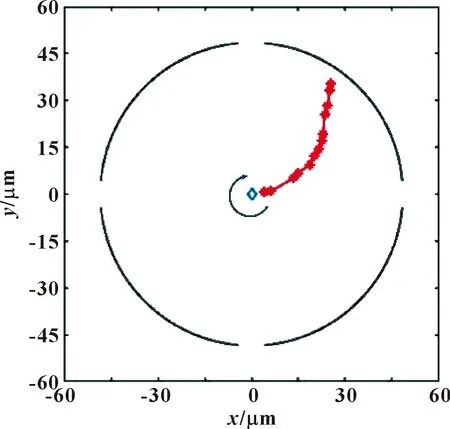

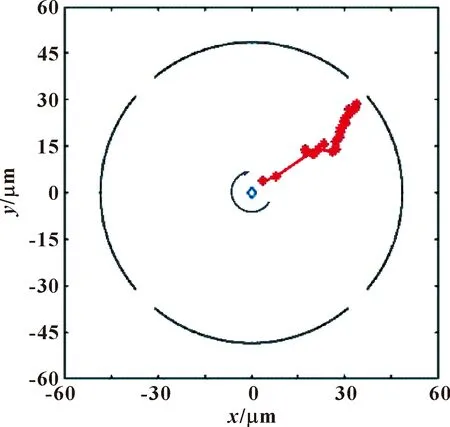

图16、17所示为1 588 r/min转速下转子轴心轨迹图和取其中一个通道所测位移分量的频谱图,能够看到转频信号在其中占主导成分。

图16 1 588 r/min转速下轴心轨迹

图17 1 588 r/min转速下轴心轨迹频谱

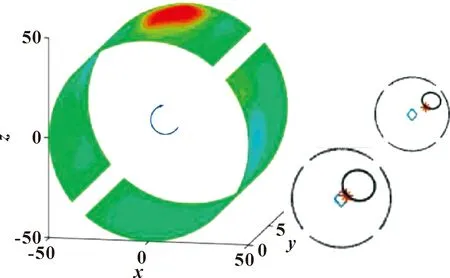

压力传感器所测得物理量为压力的变化率。提取转频信号做插值处理得到如图 18、19所示的压力变化率云图。

图18 压力变化率云图和转子轨迹图(1)

图19 压力变化率云图和转子轨迹图(2)

云图中,近端为电机端,右侧为该时刻轴心位置和轨迹。可以看出,压力变化率云图的峰值点相位大约比轴心轨迹提前90°,预测了峰值和谷值出现的位置,验证了测试结果的合理性。

如图 20、 21所示为1 588 r/min转速下瓦间和瓦向承载2种加载方式下轴心平衡位置轨迹(转轴顺时针方向转动)。由于静载荷施加在轴承座上,因此随着载荷不断增加,轴心静平衡位置向上移动。从2条轴心平衡位置轨迹可以看到轴承交叉刚度的影响。

图20 瓦间承载工况轴心平衡位置轨迹

图21 瓦向承载工况轴心平衡位置轨迹

3 结论

(1)按照相似准则对AP1000核主泵进行缩比设计,在满足其Summerfeld数、宽径比和间隙比的要求下,设计出适合试验研究的轴承试件;通过比较卧式轴承试验台和立式轴承试验台在加载时对于轴承约束的不同,给出了适合立式轴承试验台的浮动轴承约束机构方案。

(2)结合AP1000核主泵全水膜条件,设计了供水和密封系统,保证了轴承能够获得一定的供水背压,使其与核主泵轴承实际的运转条件相符;装备了与加载激励系统相符合的传感器系统,实现了对测算被试轴承动静特性所需要的载荷、轴承-轴颈相对位移、水膜压力、转速、键相、瓦温、供水压力等参数的测量。

(3)对立式可倾瓦水润滑轴承试验台进行性能测试,结果表明试验台转速、压力等参数控制准确,运行状态良好,能够开展核主泵水润滑轴承动静特性的试验研究。