螺旋管换热器无缆内检测系统研究

2022-11-02杨成浩韩赞东欧正宇董仕豪

杨成浩,韩赞东,2,欧正宇,董仕豪

(1.清华大学机械工程系,北京 100084;2.摩擦学国家重点实验室,北京 100084)

0 引言

螺旋管换热器具有传热系数大、结构紧凑的优点[1-3],广泛应用于石油、化工、电力等领域。换热器长期处于高温高压的工作环境中且所处环境常具有腐蚀性,容易产生腐蚀开裂等缺陷,从而导致换热器失效。因此,在使用过程中需要定期对换热器进行检测,保证设备运行过程的安全性[4-5]。

由于螺旋管换热器可以通过自由形变消除工作中因温度产生的应力,减缓传热恶化的发生,快中子反应堆、高温气冷堆等核电站堆型广泛采用螺旋管换热器作为其蒸汽发生器。国内外研究人员采用多种方法对螺旋管换热器进行检测。Y. Inagaki等[6]使用带缆涡流检测方法对高温气冷堆换热器进行检测,但是由于线缆阻力,检测速度不稳定;W. S. Singh等[7]采用交流磁化的方法,使用多通道巨磁阻传感器对快中子反应堆换热器进行漏磁检测,能够检测出直径1.1 mm通孔缺陷;袁骊等[8]使用声脉冲和超声脉冲检测技术对高温气冷堆换热器进行检测,能够检测出外径磨损、内外径点蚀等缺陷,但是有效检测距离有限;Y. Zhao等[9]设计涡流阵列探头对小直径聚变装置管道进行检测,降低了抖动噪声对检测系统的影响,提高了管道对不同方向内外壁缺陷的检测灵敏度。其中涡流检测具有检测材料范围广泛、灵敏度高、检测速度快等优点,适合于螺旋管换热器的检测[10-13]。

换热器检测通常使用带缆涡流检测的方法,然而电缆在螺旋管中受到的摩擦阻力较大,电缆和管道容易发生自锁导致检测探头无法穿过管道,因此该方法难以对直径小、圈数多的螺旋管进行检测。石岛湾高温气冷堆核电站已经实现并网发电,高温气冷堆的直流蒸汽发生器采用了螺旋管换热器,但目前尚无有效的检测方法对该螺旋管换热器进行检测[14-17]。

本文以石岛湾高温气冷堆核电站螺旋管换热器为研究对象,采用涡流检测方法,设计了螺旋管换热器无缆内检测系统。检测系统使用电池供电,检测数据实时存储在检测系统中,检测系统穿过管道后,通过上位机对检测数据进行处理和分析。通过有限元仿真的方法,建立管道和检测探头仿真模型,提高检测探头的灵敏度。制作人工缺陷管道,通过实验验证检测系统的可行性。

1 检测系统设计

石岛湾核电站蒸汽发生器由多根螺旋管分层盘绕组成,单根螺旋管外径19 mm、壁厚3 mm,长度约为70 m。本文设计的螺旋管换热器无缆内检测系统结构如图1所示,为了保证检测系统在螺旋管中的通过性,系统采用模块化设计方案,检测系统按照功能划分为不同的模块,模块之间通过线缆连接。检测系统由电池、电压转换模块、信号处理模块、涡流探头、激励模块和控制模块组成。检测系统采用液体或气体驱动,使用水泵或气泵输出液体或气体推动检测系统穿过螺旋管,检测信号存储在检测系统中,等待检测完成后,上位机读取检测系统中存储的检测数据。

图1 无缆内检测系统结构图

检测系统使用锂电池供电,锂电池具有能量密度高、功率高的优点,可以为检测系统提供稳定电压,同时降低检测系统质量。电压转换模块使用线性降压芯片LT1763和Cuk斩波芯片LM2611,将锂电池输出电压转换为供电电压±5 V,电压转换模块输出的最大电流为500 mA,为检测系统的其他模块提供供电电压。

检测系统控制原理如图2所示。控制模块使用STM32单片机控制DDS芯片AD9837产生频率可调的正弦信号。DDS芯片AD9837包括相位累加器、正弦数据存储表和10位分辨率数模转换器,在外部4 MHz有源晶振的驱动下,通过相位累加器查询对应的正弦数据存储表中的幅度信号,通过DAC进行数模转换输出。激励模块使用功率放大芯片OPA2613对正弦信号进行放大,放大后的信号加载到涡流探头上,涡流探头采用内穿过式差分探头。

图2 检测系统控制原理图

在涡流探头穿过管道的过程中,当涡流探头经过管道中的缺陷时,涡流探头其中一个线圈的电感发生改变,产生差分信号,通过交流电桥对差分信号进行提取,交流电桥输出的信号通过差动放大器进行一级放大,放大后的信号经过相敏检波电路得到检波信号,检波后的信号经过带通滤波,滤波后的信号经过二级放大得到输出的检测信号。输出的检测信号电压范围为-5~5 V,通过电压调理电路将信号电压范围调理为0~3.3 V,单片机对该信号进行AD采集。

检测系统控制程序流程如图3所示,检测系统上电后,首先初始化检测信号和编码器信号,对检测信号进行AD采集,当AD采集的电压超过设定的阈值电压时,使用DMA将采集的检测信号存储至内存缓冲区,同时根据编码器信号得到检测系统在管道中的位置,确定缺陷所在的位置,等待内存缓冲区写满后,将检测数据和位置信号写入FLASH芯片,检测系统穿过管道后,检测系统断电完成检测。检测过程结束后,上位机通过串口连接到检测系统,读取存储在FLASH芯片上的检测数据,分析检测数据确定缺陷检测结果。

图3 检测系统控制程序流程图

2 有限元仿真

通过有限元仿真的方法,可以对涡流检测结果进行模拟,分析仿真结果可以优化检测系统设计,提高检测系统灵敏度。涡流检测的频率影响检测灵敏度和检测深度,涡流探头的尺寸改变导致产生的磁场分布不同,从而影响检测灵敏度。通过分析仿真结果选择合适的检测频率,优化涡流探头的尺寸设计。

2.1 仿真模型参数

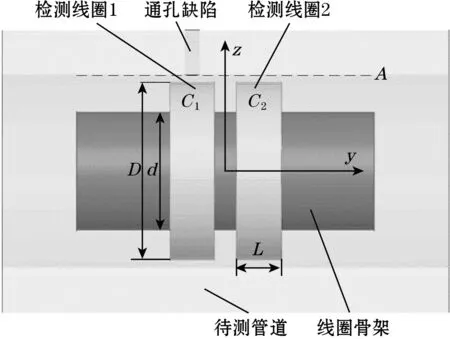

使用ANSYS Maxwell软件建立有限元仿真的三维模型,仿真模型如图4所示。待测管道外径19 mm、壁厚3 mm,材料为304不锈钢。检测线圈1和检测线圈2尺寸为外径D=12 mm,内径d=8 mm,宽度L=3 mm,线圈材料为铜,检测线圈缠绕在铁氧体骨架上。检测线圈匝数为200匝,单匝线圈电流为100 mA。待测管道上的缺陷为直径1 mm的通孔缺陷,缺陷位于检测线圈1上方。

图4 有限元仿真模型

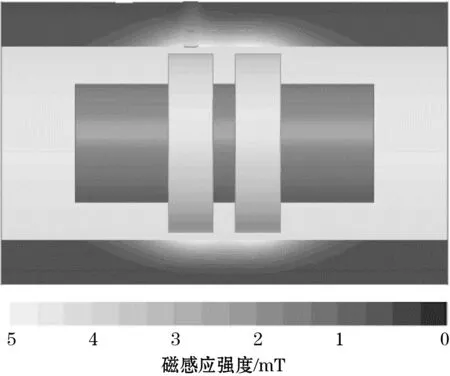

检测频率为100 kHz时,待测管道轴向横截面处(yz平面)的磁感应强度分布如图5所示。从图5可以看出,检测线圈1位于通孔缺陷所在位置,待测管道在缺陷处的磁感应强度相对于没有缺陷处的磁感应强度发生明显的变化,待测管道的磁场同时也作用在检测线圈上,从而区分出待测管道上的缺陷。

图5 待测管道磁感应强度分布

2.2 仿真结果分析

检测线圈的电流在待测管道中产生磁场,待测管道中的磁场受到缺陷的影响产生改变,本文主要研究待测管道内表面的磁感应强度分布。检测线圈尺寸参数包括线圈宽度L、线圈的外径D和内径d,通过分析不同线圈尺寸参数的仿真结果,优化检测线圈尺寸设计。

改变检测线圈电流的激励频率,激励频率变化范围为10~130 kHz,直线A处(坐标z=6.5 mm)的磁感应强度变化如图6所示。从图6可以看出,随着检测频率的增加,待测管道内表面的磁感应强度在C1和C2处的差值增大,检测灵敏度提高。但是在检测频率较高的情况下,检测灵敏度提高有限,同时由于检测频率增加会导致检测深度降低,对于通孔缺陷选择合适的检测信号激励频率为100 kHz。

图6 管道内表面磁感应强度随频率变化图

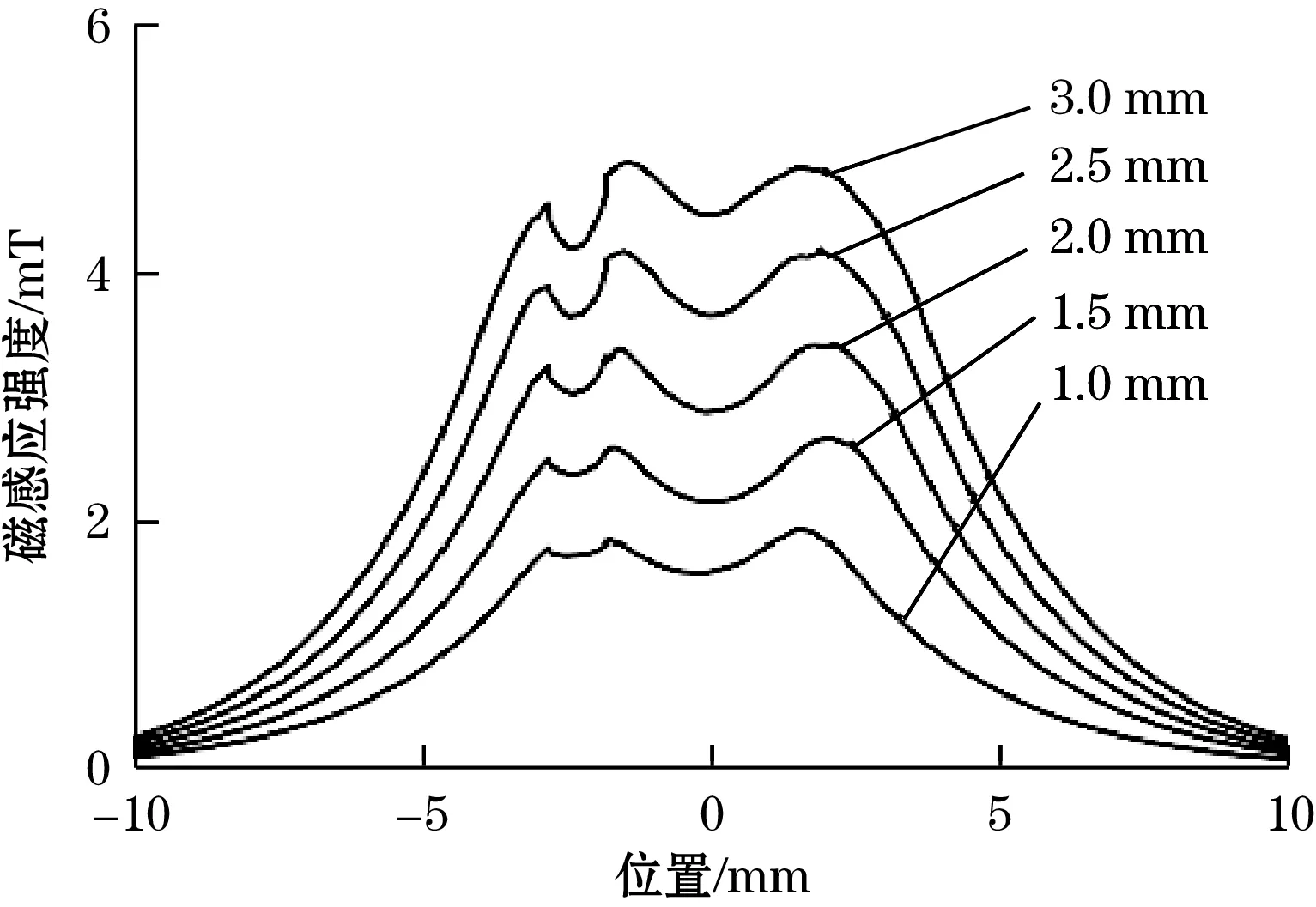

改变检测线圈的宽度L,线圈宽度变化范围为1~3 mm,保持检测线圈的电流密度不变,直线A处的磁感应强度变化如图7所示。从图7可以看出,随着检测线圈宽度增大,待测管道内表面的磁感应强度在C1和C2处的差值增大,检测灵敏度提高。由于内检测系统需要穿过螺旋管,设计的检测系统宽度不宜过大,因此可以选择线圈宽度L=3 mm。

图7 管道内表面磁感应强度随线圈宽度变化图

改变检测线圈的外径D和内径d,线圈的提离距离发生变化,线圈外径变化范围为9~12 mm,保持检测线圈的内外径差值为4 mm,直线A处的磁感应强度变化如图8所示。从图8可以看出,随着检测线圈内外径增大,提离距离减小,管道内表面的磁感应强度在C1和C2处的差值增大,但是磁感应强度差值增大不明显,并且提离距离减小会导致检测线圈在管道中的通过性变差,因此实验中使用的检测线圈外径D=12 mm,内径d=8 mm。

图8 管道内表面磁感应强度随线圈直径变化图

3 实验结果与分析

本文设计的检测系统实物如图9所示,检测系统各个功能模块分别安装在圆柱体外壳中,模块之间通过线缆连接。外壳采用硅橡胶材料,可以减少检测系统在管道中受到的阻力,模块连接处可以产生自由变形,提高检测系统在管道中的通过性。检测系统整体尺寸为直径11 mm,总长度370 mm。

图9 无缆内检测系统实物图

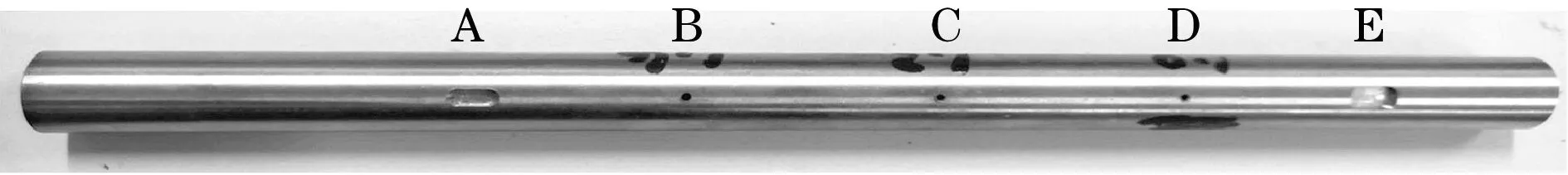

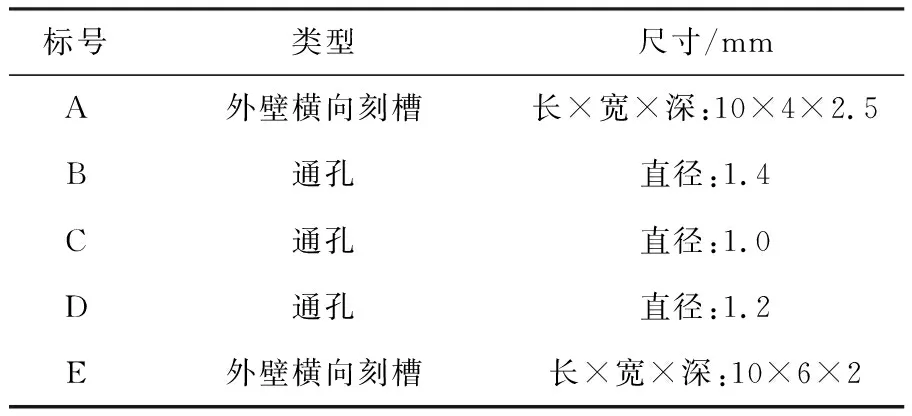

为了验证检测系统的检测能力和通过性,在外径19 mm、壁厚3 mm的管道上加工缺陷。检测实验中使用的管道材料为304不锈钢,人工缺陷管道上的缺陷如图10和表1所示,缺陷类型包括通孔和外壁刻槽。

图10 人工缺陷管道

表1 直管缺陷类型和尺寸

人工缺陷管道的检测结果如图11所示,图11所示的5个缺陷信号电压均超过设定的阈值电压,说明设计的检测系统可以检测出管道中的缺陷,满足检测要求。检测电压峰峰值反映了检测系统对该缺陷的检测能力。分析不同尺寸的缺陷对检测电压的影响,对于通孔缺陷B、C、D,在缺陷尺寸减小时,检测电压减小,说明缺陷尺寸减小时检测能力减弱。分析不同深度的缺陷对检测电压的影响,缺陷A、E为外壁横向刻槽缺陷,虽然缺陷A尺寸小于缺陷E尺寸,但是缺陷A深度超过缺陷E深度,检测电压较大,检测系统对深度较深的缺陷检测灵敏度较高。

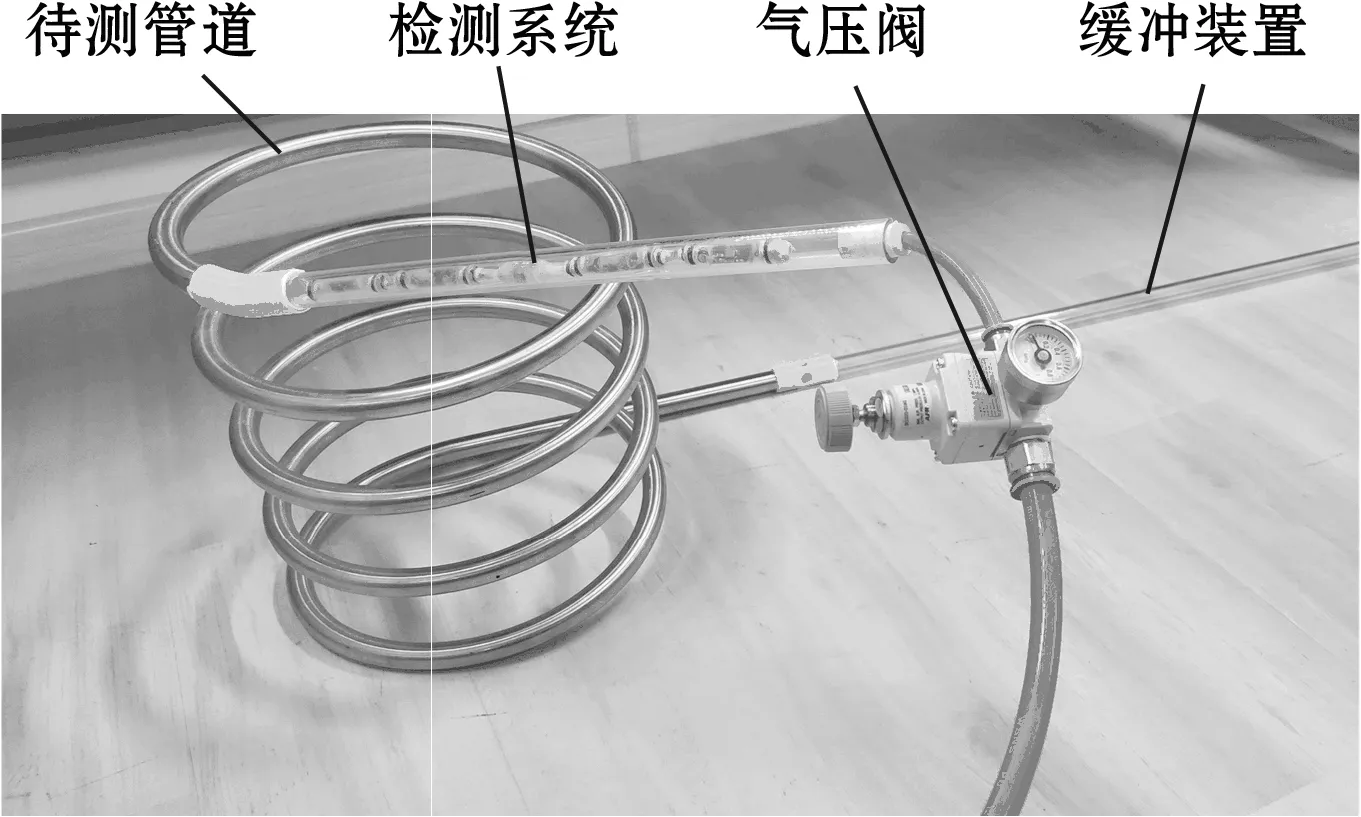

螺旋管换热器检测的实验装置如图12所示,实验装置包括待测管道、检测系统、气压阀、缓冲装置。图12中所示的待测螺旋管外径19 mm、壁厚3 mm,螺旋直径300 mm,材料为304不锈钢。检测系统可以使用液体或气体驱动,实验过程中采用气体驱动检测系统在螺旋管中运动,气泵输出的气体通过气压阀减压到合适的驱动气压,输出的气体驱动检测系统穿过待测管道。检测系统在螺旋管中运动的平均速度为5 m/s,可以实现螺旋管快速检测。检测系统穿过待测管道后,通过缓冲装置回收检测系统。等待检测完成后,上位机通过串口读取存储在检测系统中的检测数据,通过分析检测数据得到螺旋管换热器的检测结果。

图12 螺旋管检测实验装置

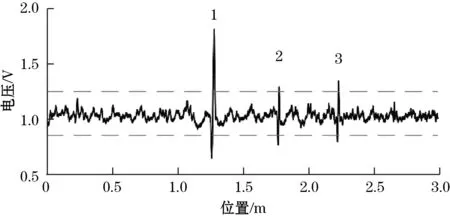

螺旋管上加工的缺陷如表2所示,包括直径1.0~1.4 mm的通孔缺陷。螺旋管检测实验的结果如图13所示,缺陷信号电压均超过设定的阈值电压,检测系统可以实现螺旋管换热器的检测。

表2 螺旋管缺陷类型和尺寸

图13 螺旋管检测结果

4 结束语

本文设计了螺旋管换热器无缆内检测系统,使用气体驱动检测系统穿过螺旋管,检测系统穿过管道后,通过上位机读取检测系统中存储的检测数据,克服了带缆涡流检测在螺旋管中通过性差的问题。通过有限元仿真的方法,针对外径19 mm、壁厚3 mm的待测管道,选择合适的检测频率,优化检测线圈尺寸参数,提高了检测系统的灵敏度。利用搭建的螺旋管检测实验装置,实现了对人工缺陷管道的检测,实验证明该系统能够有效检测出通孔和外壁刻槽缺陷,可以实现对螺旋管的检测。

检测系统在螺旋管中运动时受到振动等因素的影响,产生的噪声影响了检测系统对微小缺陷检测的灵敏度,后续研究将从信号处理的方向对检测系统设计进行优化,提高检测系统对微小缺陷检测的灵敏度。