基于有限元仿真的涡流探头特性研究

2022-11-02胡文广宋华东程权波

胡文广,董 冰,蔡 军,张 军,宋华东,程权波,常 超

(1.国机传感科技有限公司,辽宁沈阳 110043;2.电子科技大学自动化工程学院,四川成都 611731)

0 引言

无损检测(non-destructive testing,NDT)是一门综合学科,是指在不改变被测对象,通过测量声光热力电参数的变化对被测对象进行评估[1]。在工业无损检测中,检测方法包括:超声波检测、射线检测、涡流检测、磁粉检测、渗透检测[2]。无损检测在航空航天、船舶、公路铁路、石油输送等多个领域具有广泛应用[3]。涡流检测(eddy current testing,ECT)由于具有非接触、操作简单等优点,在无损检测领域占有重要的位置并发挥重要作用[4]。

文献[5]对阵列涡流传感器进行了有限元仿真与实验,并对检测信号进行了分析。文献[6]分析了激励频率与提离对涡流探头的影响。文献[7]提出了涡流与电磁复合检测方式。文献[8]指出当探头与被测试件间距离发生变化时,线圈与试件间的互感发生变化,因此会影响线圈的输出特性。而试件表面的涂层厚度,试件表面的粗糙度,操作人员的水平均会影响提离变化[9]。而这种影响会掩盖缺陷或对缺陷进行误判[10]。本文提出的探头采用差分输出能够有效消除提离效应的影响。

本文基于有限元仿真方法,采用Maxwell软件建立涡流探头有限元模型,并对探头特性进行研究。最后进行了实验平台搭建,验证有限元方法的正确性。

1 涡流探头原理及设计

1.1 涡流探头理论分析

涡流探头仿真模型如图1所示,发射线圈中通入交流电流作为激励,在空间激发出交变电磁场,根据麦克斯韦方程

图1 涡流探头示意图

(1)

式中:H为磁场强度;JT为发射线圈中电流密度。

交变电磁场在被测试件中感应出涡流:

(2)

JS=σES

(3)

式中:BS为试件中磁感应强度;ES为试件中电场强度;σ为试件电导率;JS为试件中的电流密度。

接收线圈处磁场是由发射线圈产生的磁场与涡流产生磁场共同作用的结果:

(4)

BR=μHR

(5)

式中:HR为空间磁场强度;BR为空间磁感应强度;μ为磁导率。

空间磁场在单匝线圈中产生的磁通量:

(6)

(7)

式中:φA、φB分别为A、B线圈中单匝线圈磁通量;BA、BB为磁感应强度;SA与SB分别为线圈A与线圈B中单匝线圈围成的面积。

根据法拉第电磁感应定律,在A、B线圈上产生的感应电动势为:

(8)

(9)

式中:eA、eB为感应电动势;N为线圈匝数。

接收线圈绕向相反,线圈中的感应电动势作为差分输出时:

(10)

式中Δe为差分输出电压。

由式(4)可知,空间磁场强度由激发电流和感应电流共同决定。式(3)中感应电流受被测试件电导率影响。式(5)中,磁感应强度受被测试件磁导率影响。式(6)~式(10)中,接收线圈感应电动势因此由激发电流、被测试件磁导率、被测试件电导率共同决定。

当试件中没有缺陷时,A与B线圈下方涡流幅值相位方向相同,因此线圈差分输出为0。

当靠近线圈的一侧试件含有缺陷时,缺陷处的电导率为0,相对磁导率为1,缺陷的出现改变了试件中涡流、磁场分布的对称性,因此线圈差分输出不为0。

在涡流检测领域中,涡流由电磁场感应产生,在金属材料内部,感应电流随着深度增大而衰减且明显集中在试件表面[11]。涡流透入深度为:

(11)

式中f为激励频率。

1.2 涡流探头结构设计

涡流探头结构如图2所示,发射线圈与接收线圈分布在不同层,发射线圈与接收线圈固定在PCB板上。发射线圈为420匝,接收线圈为260匝。

图2 涡流探头结构

2 涡流探头有限元模型建立

通过有限元仿真软件Maxwell建立3D仿真模型,仿真模型接收线圈与发射线圈的相对位置关系如图3所示。接收线圈A与接收线圈B的绕线方向相反,接收线圈A与接收线圈B构成差分输出。

图3 涡流探头仿真模型

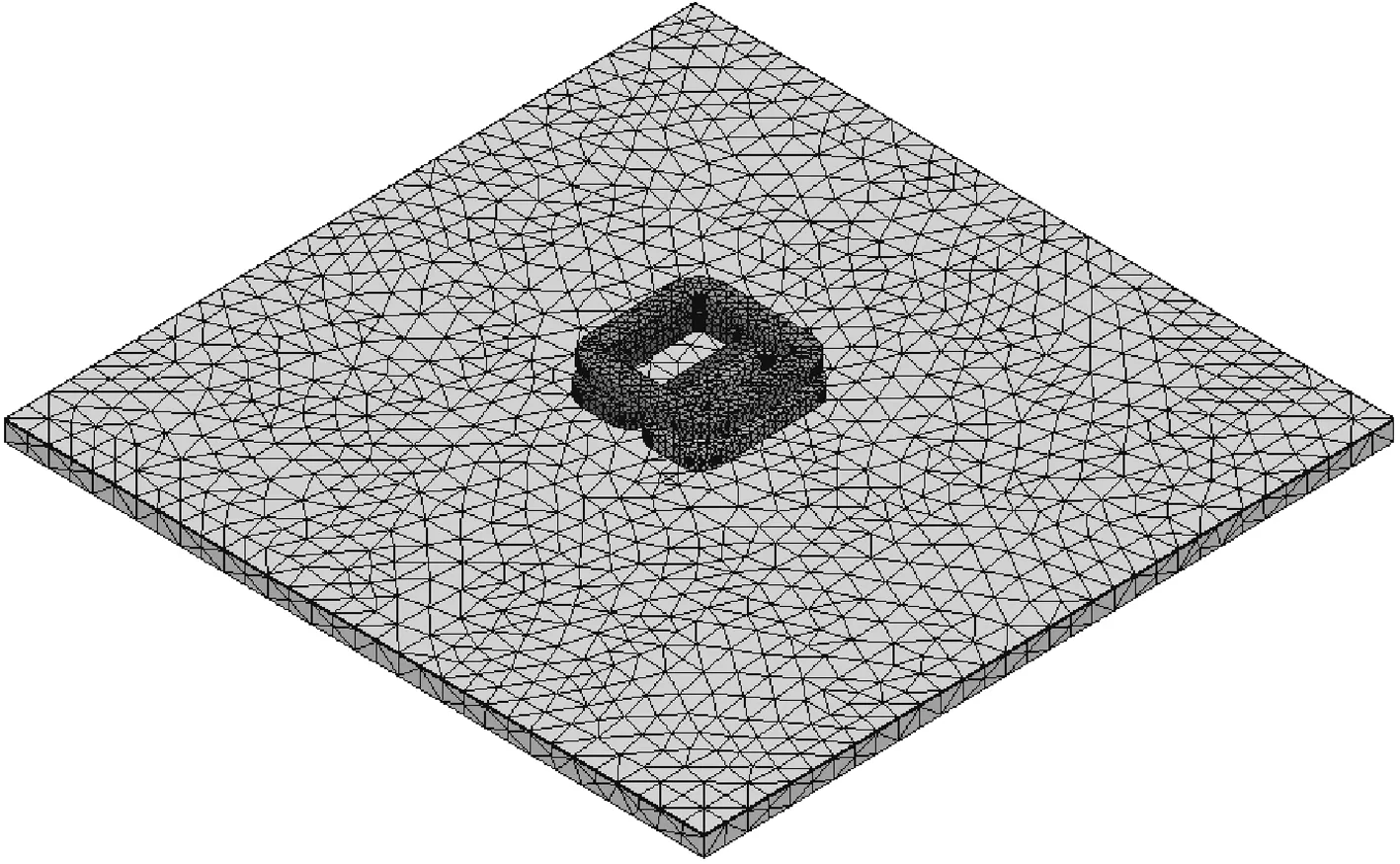

采用软件的自动剖分功能,仿真模型网格如图4所示。

图4 仿真模型网格剖分图

仿真模型中的参数如表1所示。

表1 仿真参数设定

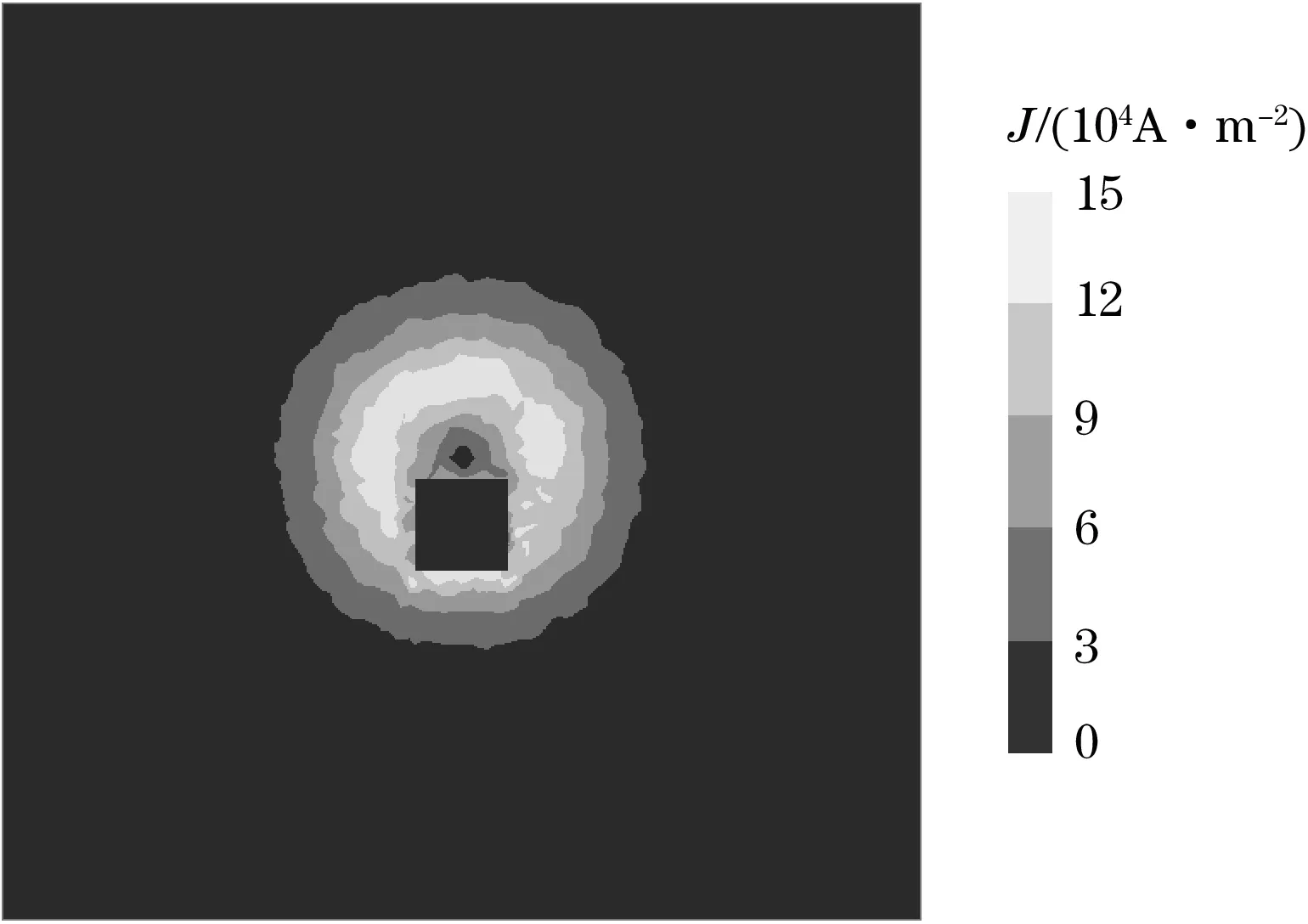

如图5所示,发射线圈被电流激励后,在被测铝试件表面产生涡流。

图5 试件表面涡流大小分布

3 涡流探头特性研究

在被测铝试件表面加入10 mm×10 mm×2 mm的缺陷,缺陷与线圈相对位置如图6所示。仿真缺陷在线圈下方移动时,线圈差分输出电压变化情况。

图6 仿真缺陷模型

线圈差分电压输出如图7所示,缺陷在距离探头较远(>20 mm)时,线圈差分输出为0。当线圈位于探头正下方时,差分探头输出也为0。当缺陷扫过探头下方时会出现双峰较大值,值为5.96 mV。

图7 不同试件探头电压输出

缺陷的存在导致被测试件中涡流分布发生改变,缺陷位置处没有涡流,因此导致接收线圈A与接收线圈B所处位置的磁场分布不同,进而线圈差分输出不为0。含有缺陷试件表面涡流分布如图8所示。

图8 铝试件涡流分布

将被测试件材料换成Q235,同样加入10 mm×10 mm×2 mm缺陷。Q235与铝试件中,相同缺陷探头输出并不相同,Q235试件中,差分探头输出幅值中含有2个极大值,而铝试件中,差分探头输出幅值中含有4个极大值。铝试件中探头幅值最大值出现的位置为-11 mm和11 mm处,而Q235中探头幅值最大值出现的位置为-5 mm和5 mm处。

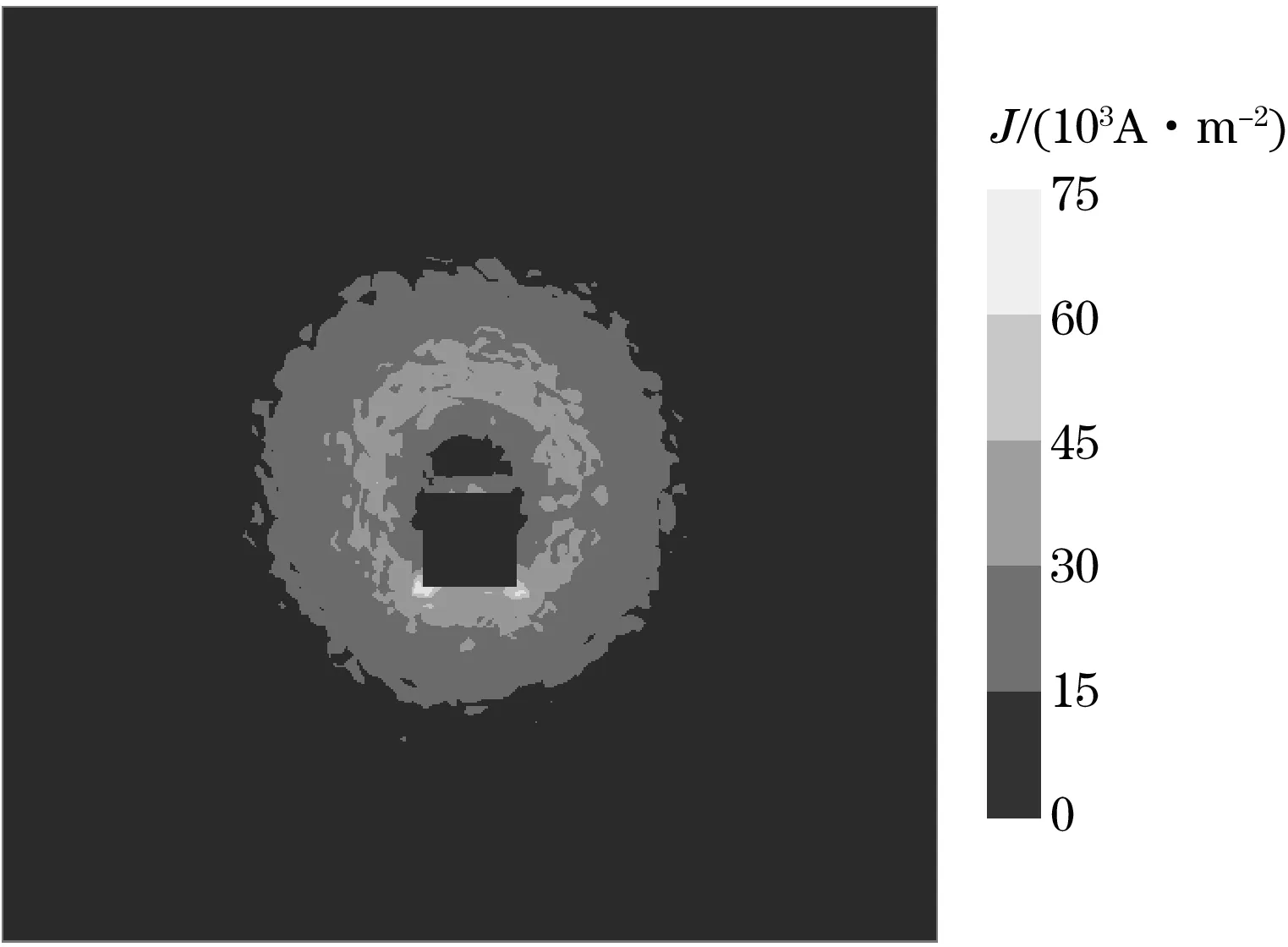

对于Q235材料,缺陷位置处不仅电导率发生突变,相对磁导率也发生突变,Q235材料表面涡流分布如图9所示。Q235表面涡流最大值为74 347 A/m2,小于相同条件下铝试件表面涡流最大值139 800 A/m2。但是由于Q235的相对磁导率较高,Q235材料表面的磁感应强度为57 Gs(1 T=104Gs),而铝表面的磁场强度为1 Gs。相同缺陷对Q235材料磁场分布影响较大,Q235的差分输出最大值为11.42 mV,大于铝试件差分输出最大值5.96 mV。

图9 Q235试件涡流分布

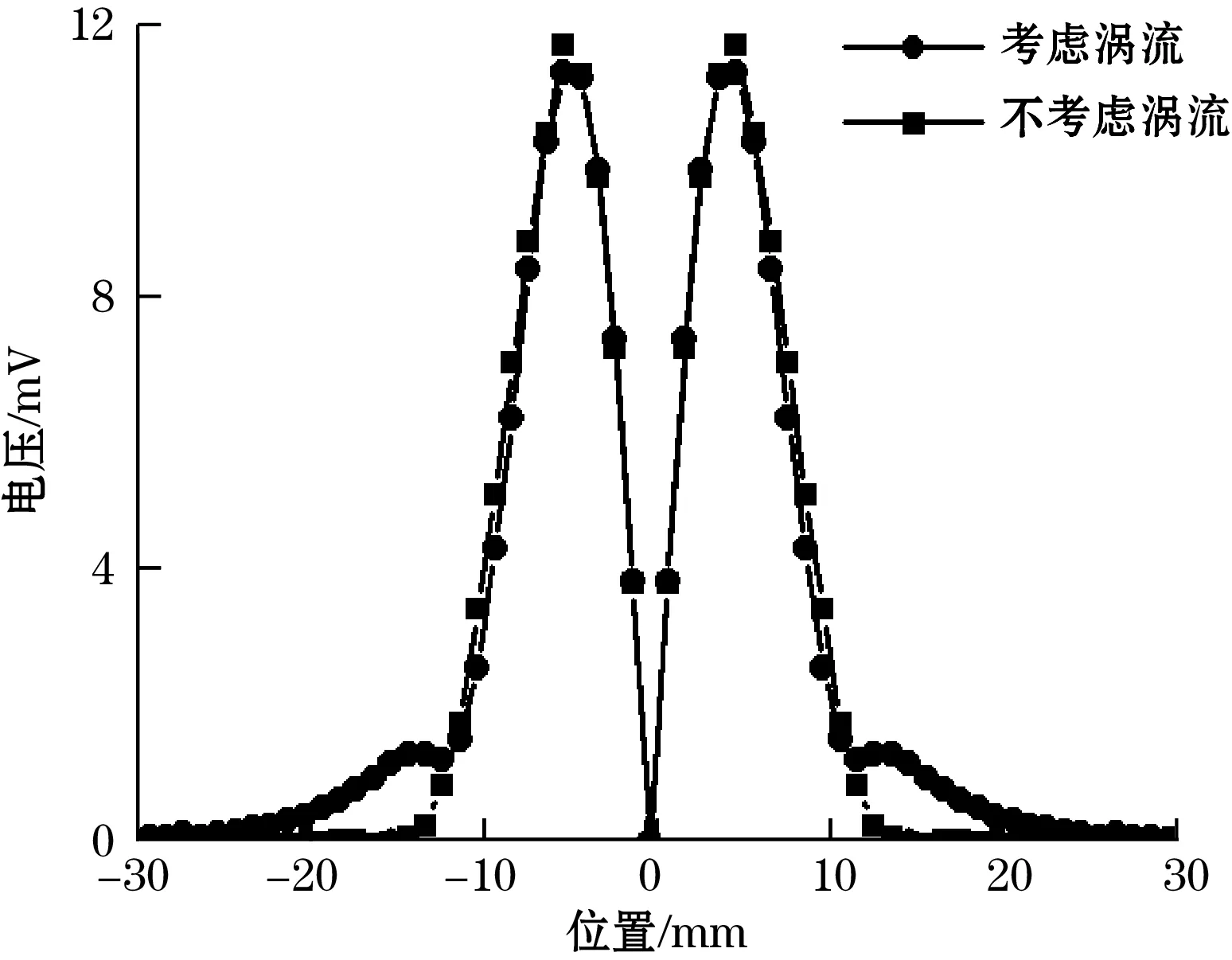

在仿真软件中设置Q235试件仿真条件中不考虑涡流,只计算缺陷引起的磁导率变化导致的探头输出情况,结果如图10所示。考虑涡流效应后,在探头接近缺陷时,探头输出电压增大。而探头在缺陷正上方时,涡流对探头输出电压影响很小,不考虑涡流效应时探头电压11.83 mV,考虑涡流效应时探头电压11.42 mV。

图10 涡流效应对探头输出影响

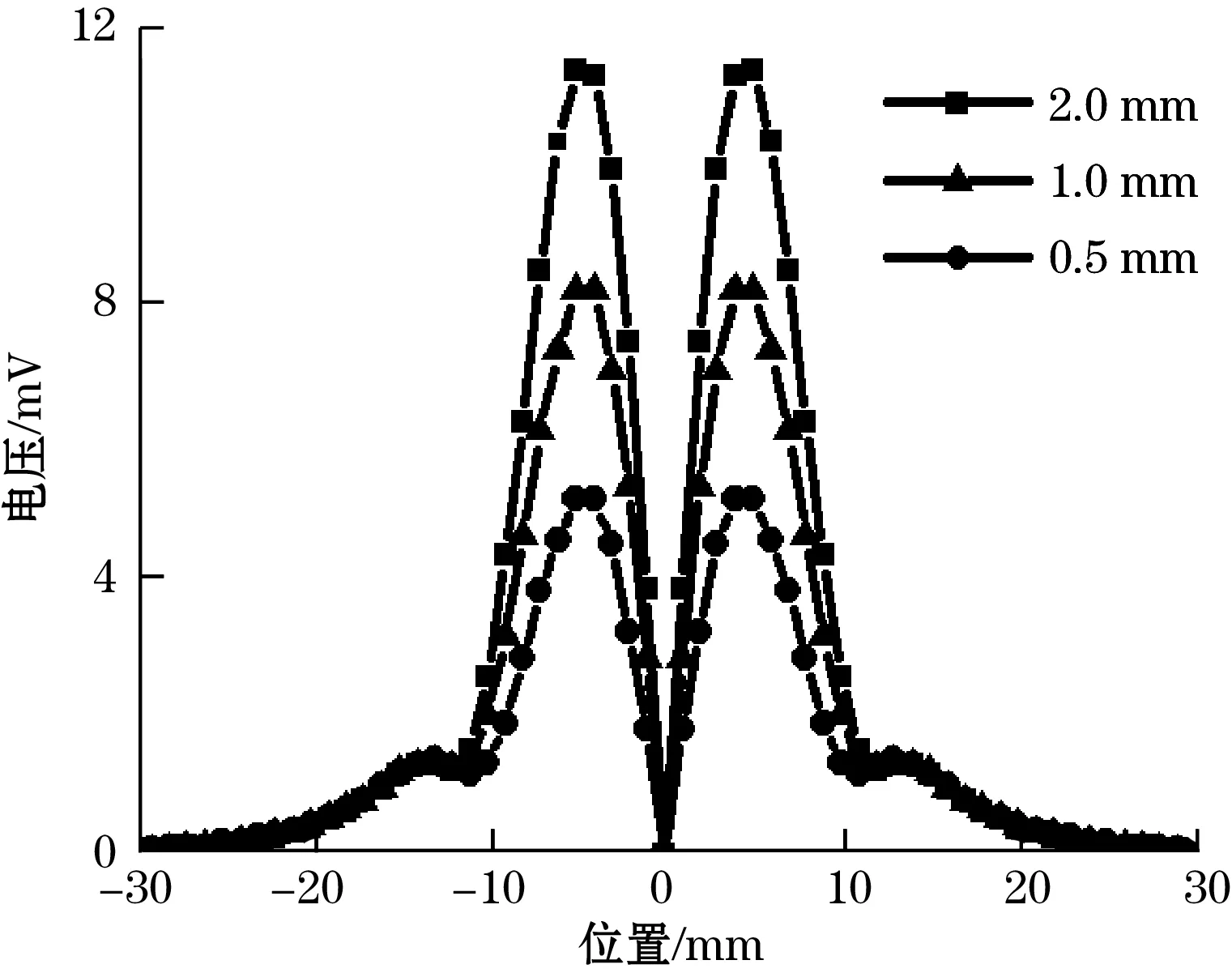

改变Q235试样上缺陷深度,缺陷深度分别为0.5 mm,1.0 mm,2.0 mm,仿真结果如图11所示,随着缺陷深度的增加,探头输出电压逐渐变大。

图11 缺陷深度对探头输出影响

在Q235试件上分别对10 mm×10 mm×2 mm缺陷,5 mm×5 mm×2 mm缺陷进行仿真对比,结果如图12所示。

图12 缺陷大小对探头输出影响

4 涡流探头实验验证

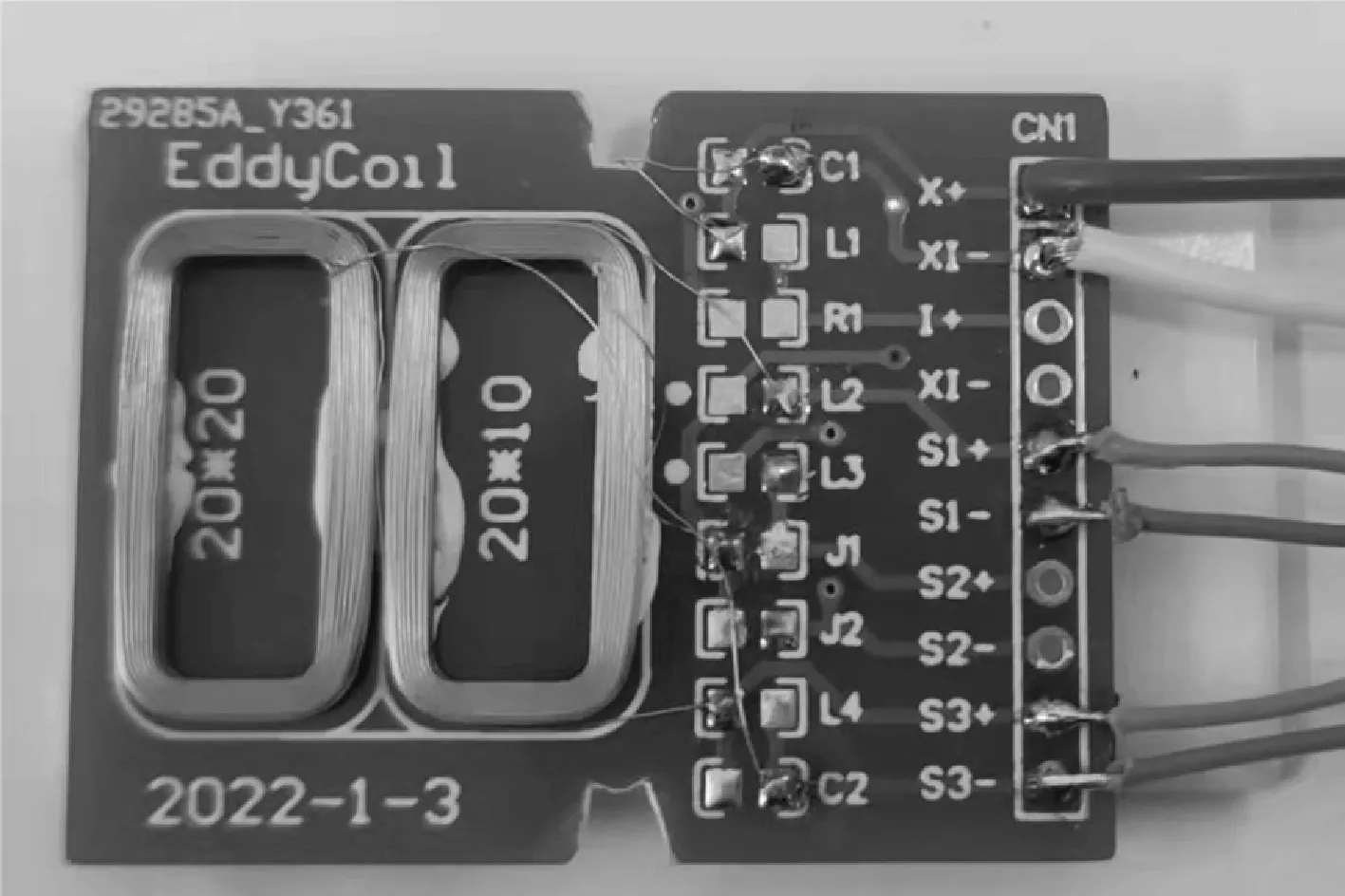

在实验室中搭建了实验验证平台,探头中的PCB板如图13所示。接收线圈A、接收线圈B固定在PCB板上,最后将整个PCB封装成探头。

图13 探头PCB板

实验平台如图14所示,采集系统对涡流探头进行供电与数据采集,通过计算机软件读取实验数据。

图14 实验平台搭建

实验试件为Q235材料,在试件表面有10 mm×10 mm的缺陷,缺陷深度分别为0.5 mm、1 mm、1.5 mm、2 mm。实验结果如图15所示,由图15可知,随着缺陷深度的增加,探头输出的幅值增加。实验结果与仿真结果一致,验证了仿真结果的有效性。

图15 实验数据

5 结论

本文介绍了一种涡流检测探头,探头由1个激励线圈与2个接收线圈组成,多个线圈被固定在PCB板上,PCB板被灌封在壳体内形成探头,探头中的2个接收线圈构成差分输出。差分输出的形式能够减小探头提离的影响。通过对探头进行有限元仿真与实验,得到如下结论:

(1)对涡流探头进行了理论分析,当试件中含有缺陷时,试件的电导率与磁导率发生突变均会导致空间磁场分布变化,进而导致探头具有输出电压;

(2)采用有限元仿真软件Maxwell对探头进行了模型建立,并对铝试件、Q235试件进行了仿真,相同缺陷在Q235试件中探头输出电压为11.42 mV,在铝试件中探头输出电压为5.96 mV;

(3)对于铁磁性材料(如Q235),探头输出电压是由涡流与试件磁导率变化共同作用的结果;

(4)仿真结果表明缺陷越深,缺陷越大,探头输出电压值越大;

(5)实验验证了仿真结果的可靠性。