原位光催化水泥基材料的制备及性能

2022-11-01李俊杰刘海龙杨广磊张丽娜姜葱葱

李俊杰,刘海龙,杨广磊,张丽娜,姜葱葱,程 新,王 丹

(1.济南大学,山东省建筑材料制备与测试技术重点实验室,济南 250022;2.山东华邦建设集团有限公司,青州 262500)

0 引 言

重工业的蓬勃发展和化石燃料尾气大量排放,致使城市空气中氮氧化物(NOx)和挥发性有机物(volatile organic compounds, VOCs)含量居高不下[1]。有研究[2-3]表明,大气中的污染物(NOx、VOCs)会损害人体免疫系统,导致COVID-19的感染率、死亡率增高。我国城市混凝土建筑保有量巨大,且正以空前速度扩张[4]。大量混凝土建筑直接暴露在高污染水平的空气当中,水泥基材料的多孔特性使其成为光催化剂的天然载体[5-7]。光催化剂应用在水泥基材料中可以起到自清洁[8-9]、分解大气中污染物[10-12]的作用。探究建筑胶凝材料光催化降解有害污染物的性能旨在净化大气,提高人类生存环境宜居性。开发出高效、稳定的水泥基光催化材料对改善人类生活环境和满足人们对生活环境的更高要求具有重大意义。

目前,湿混法可以提高光催化剂在水泥基材料中的分散性,将光催化剂分散到水中后,与水泥拌和成型[18]。使用物理分散法(超声分散、机械搅拌)和化学分散法(纳米材料表面改性)能够提高纳米材料在溶液中的均匀性[19-21]。但是,经分散的光催化材料参与到水泥水化过程中时,高浓度Ca2+的存在削弱了纳米粒子之间的静电排斥力,导致团聚再次发生。湿混法不能有效解决光催化剂在水泥基材料中的分散性问题,为解决光催化剂在水泥基材料中的分散性问题必须革新方法。

利用原位合成法,在水泥成型过程中加入光催化剂前驱体(如溶液或悬浊液),借助蒸压养护方法可实现光催化剂在水泥基材料中的原位合成。加入的前驱体是溶液或悬浊液,在水泥中具有更好的分散效果,因此能有效避免纳米粒子间因静电排斥力引起的团聚现象。本文在90 ℃蒸养条件下原位制备纳米BiPO4/BiOCl0.9I0.1,通过对染料污染物罗丹明B(RhB)和气体污染物(NO)进行降解,评估光催化水泥基材料的可见光催化活性,探究光催化剂在水泥基材料中原位合成对基体机械性能的影响规律,同时通过微观表征阐述光催化性能和机械性能的提升机制。

1 实 验

1.1 原料与试剂

本文中出现的药品如无特殊说明均为分析纯,无需二次纯化即可使用。氯化钙、氯化钠、乙二醇、RhB和磷酸氢二钠来自国药集团化学试剂有限公司,碘化钾来自上海市银典化工有限公司,五水合硝酸铋来自西陇科学股份有限公司。

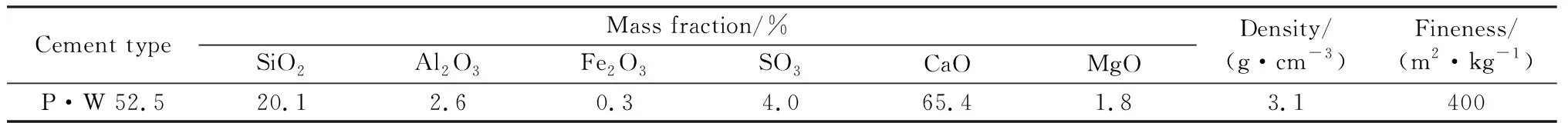

白色硅酸盐水泥成型后为乳白色,进行光催化降解RhB试验时可减小色差测量误差,故本文使用P·W 52.5白水泥,水泥的成分和物理性质如表1所示。

表1 水泥的主要成分和物理性质Table 1 Main composition and physical properties of cement

1.2 试样制备

1.2.1 前躯体溶液的配制

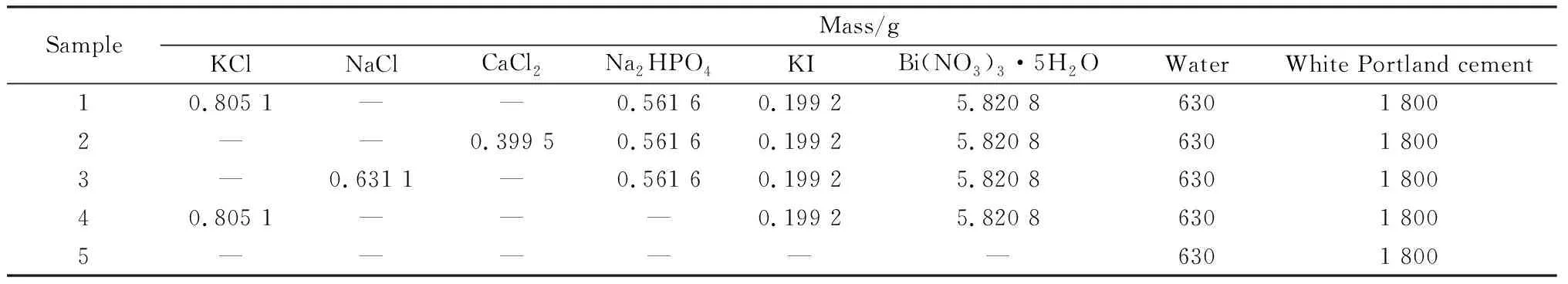

量取5组90 mL乙二醇,精确称取4组5.820 8 g五水合硝酸铋加入到乙二醇中充分搅拌至完全溶解。按表2中铋基化合物改性水泥基材料配合比依次加入药品配制5组溶液(其中第5组为空白对照组),对上述5组溶液编号。制备净浆试块前,将4组五水合硝酸铋的乙二醇溶液与前4组溶液混合后充分搅拌,另外将90 mL乙二醇与630 g水充分混合后备用。

表2 铋基化合物改性水泥基材料配合比Table 2 Mix ratio of bismuth-based compound modified cement-based materials

1.2.2 净浆试块制备

制备净浆试块时采用的液固比(质量比)为0.41,此液固比的确定主要是考虑到液固比相对较大时,制备出的净浆试块有较大孔结构,在一定程度上可以提高水泥对有机染料的吸附性能。

用净浆搅拌机将白水泥和前驱体溶液混合后充分搅拌(慢速搅拌2 min后,再快速搅拌2 min),将水泥浆体转移到模具中(模具尺寸为4 cm×4 cm×16 cm),置于振动台上振动1 min消除水泥浆体中的气泡,刮平表面,放入养护箱中进行养护。本试验采用90 ℃蒸汽养护,养护箱的温度设定为(90±2) ℃,湿度保持在95%以上,养护1 d后脱模。待样品温度降至室温后,将样品放入养护室进行标准养护。

1.3 测 试

本文以光催化水泥试块对RhB的降解能力来评价其对有机污染物的降解性能[5,21]。使用80 mg/L的RhB溶液作为目标污染物,光源是功率为3 W的节能灯,试验中温度保持为 25 ℃。在试验前,选取养护1 d的样品,将样品切割成截面为 4 cm×4 cm、厚度为2 cm左右的薄片,并用抛光机将表面打磨平整。在样品表面随机选取3个测试点,用手持色差仪(RM200QC)建立空白标准,将配制好的RhB溶液用喷壶均匀喷涂在试块表面,待表面水分蒸发后,用手持色差仪记录下测试点的初始值。然后将样品放入三用紫外分析仪(WFH-2038)中,进行模拟光照试验。模拟光照试验分为四个阶段:暗处理0.5 h,光照11.5 h,暗处理12 h,光照8 h。光照期间每4 h用手持色差仪记录照射后的表面颜色变化(见图1)。RhB的降解率用式(1)、式(2)进行计算[22]。

图1 三维CIELAB示意图[22]Fig.1 3D CIELAB diagram[22]

(1)

(2)

式中:ΔE表示总色差值;L*表示亮度值;a*和b*表示色度值(a*表示红色、绿色,b*表示黄色、蓝色);下标t表示t时刻的测量值;下标0表示初始值;RΔE表示RhB降解率。

为研究光催化氧化去除NO性能,将半径为27 mm、高度为11 mm的圆柱形铋系复合物光催化水泥基材料放入反应器中。随后,将浓度为0.45 mg/m3的NO分别以1 000 mL/min和2 000 mL/min的速度通入该反应器。当达到吸附脱附平衡时,打开光源模拟可见光照射,使用NOx分析仪记录NO含量。

对养护3 d、7 d、28 d的水泥试块进行抗压强度测试,所用试验机为极限容量为300 kN的通用试验机(CDT1305-2)。以2 mm/min的加载速度对水泥试块进行破坏,记录抗压强度,在试验结束时收集未污染的样品碎片置于异丙醇中终止水化,以供XRD(D8-Advance)、SEM检测使用。

以上收集的样品碎片在60 ℃的真空烘箱中干燥24 h,冷却到室温后,将其研磨成粉末,进行XRD测试。采用铜靶,测试范围为5°~70°,测试速度为1 (°)/min。

将样品碎片底部磨平,放入60 ℃的干燥箱中干燥24 h,用导电胶将其粘在样品台上,保证净浆表面向上,喷金后进行SEM测试。利用扫描电镜上的能量色散X射线光谱仪对样品进行表征,根据面扫谱图进一步分析样品成分。

2 结果与讨论

2.1 光催化性能

2.1.1 RhB降解

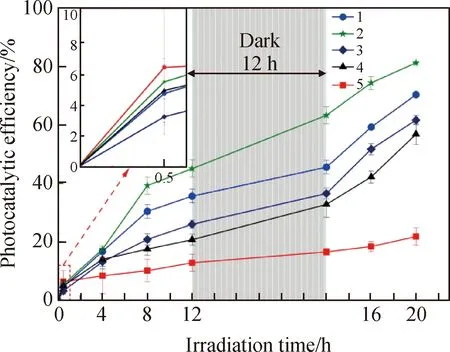

图2为不同水泥样品在可见光照射下的光催化效率,暗处理0.5 h后各组试样表面RhB均存在一定的去除现象,空白样品对RhB的去除率主要来自染料吸附。加入光催化前驱体后,对水泥水化环境影响较大,水化产物组成、结构与孔结构发生明显变化,致密的表面结构导致前期0.5 h暗处理后试验组的RhB去吸附率普遍均低于对照组。可见光照射12 h后样品2的光催化效率最高,可达到45%,对照组样品染料去除率为11%。光照12 h后,关闭光源对样品进行暗处理,12 h后样品2与样品3的染料去除率最高,分别为19%和20%,对照组样品的染料去除率为9%,经过暗处理阶段后样品3的染料去除率高于样品4。光照开始前0.5 h暗处理,对照组样品具有最强的吸附效果,光照后样品继续吸附,吸附量逐渐增加,接近吸附平衡。试验组样品表面吸附的染料,在光的激发下降解,因此表面吸附染料出现吸附-降解动态循环过程,在12 h的暗处理阶段内仍具有较强的吸附性能。暗处理12 h后,继续开灯光照8 h,样品的染料去除率又会进一步提高,其中样品2达到了91.64%,且改性后的样品均显著优于对照组样品。由图2光催化效率数据推断,以CaCl2作为Cl源在水泥中原位合成出的催化剂具有更高的光催化活性。

图2 水泥样品在可见光照射下的光催化效率Fig.2 Photocatalytic efficiency of cement samples under visible light irradiation

2.1.2 NO氧化

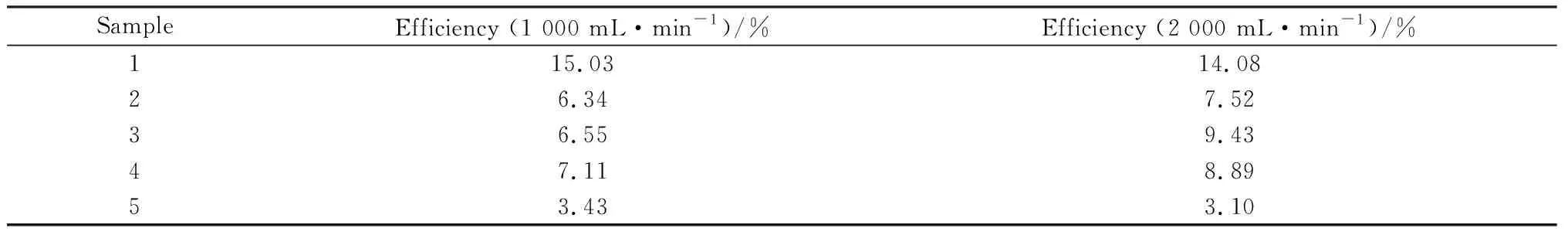

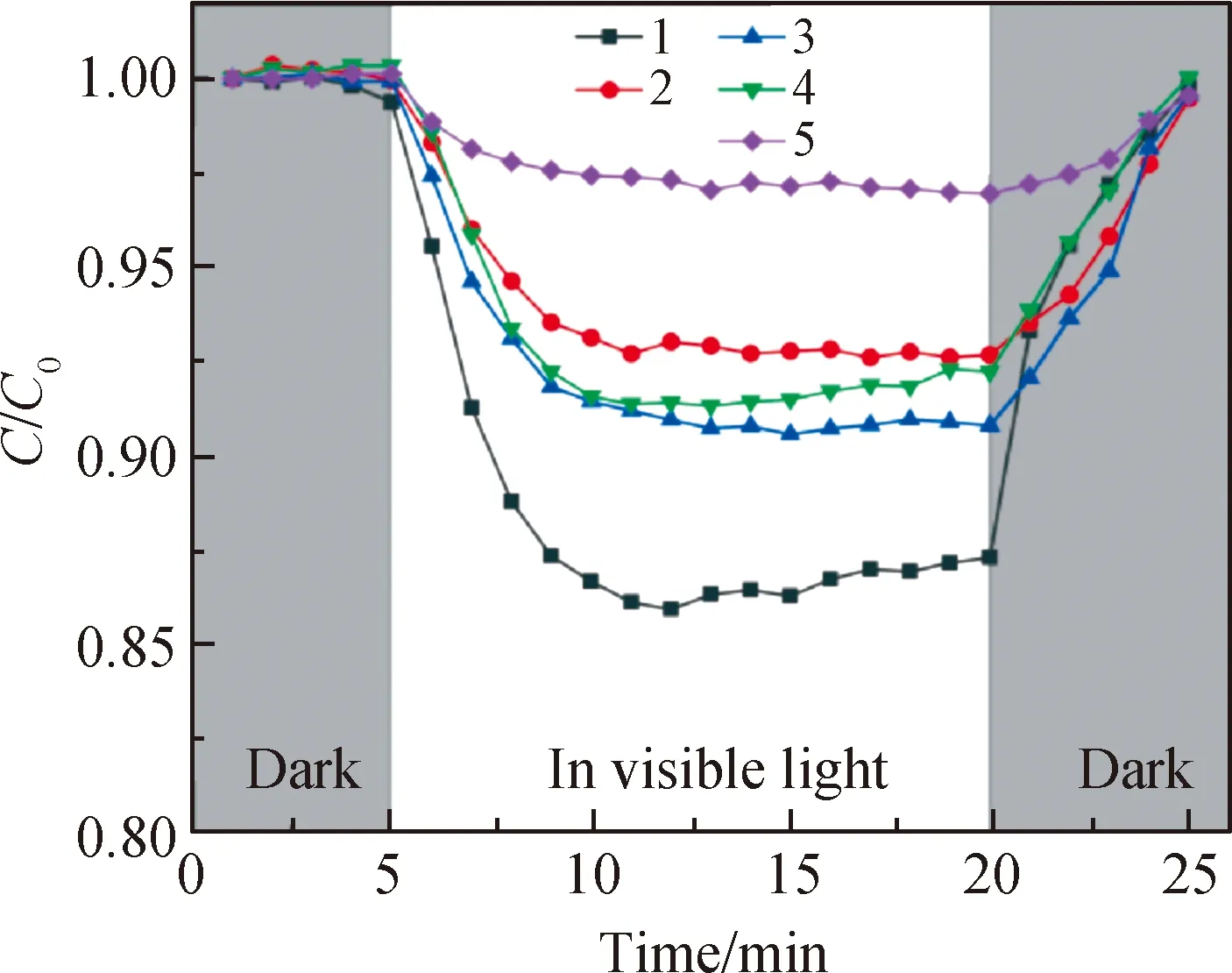

图3、图4为各组样品在光照条件下对浓度为0.45 mg/m3、流速分别为1 000 mL/min和2 000 mL/min的NO浓度的影响。表3由式(3)计算得到。

表3 各组样品对NO的降解效率Table 3 Degradation efficiency of each sample to NO

图3 各样品在光照条件下对NO浓度的影响(NO浓度为0.45 mg/m3、流速为1 000 mL/min)Fig.3 Effect of each sample on NO concentration under light condition(concentration of NO is 0.45 mg/m3,flow rate is 1 000 mL/min)

图4 各样品在光照条件下对NO浓度的影响(NO浓度为0.45 mg/m3、流速为2 000 mL/min)Fig.4 Effect of each sample on NOconcentration under light condition(concentration of NO is 0.45 mg/m3,flow rate is 2 000 mL/min)

η=(1-C/C0)×100%

(3)

式中:η为降解效率;C为NO浓度;C0为NO初始浓度。

样品1在相同条件下对NO的降解效率最大可达15.03%(0.45 mg/m3、1 000 mL/min)和14.08%(0.45 mg/m3、2 000 mL/min),且样品2、3、4降解NO的速率均明显大于样品5(对照组),进一步证明所加入的光催化剂前驱体在蒸养过程中成功反应生成了光催化剂,提高了水泥基体光催化降解NO的性能。以KCl作为Cl源合成的样品的光催化氧化NO效率显著高于其他各组样品。

由以上光催化性能测试,明显可以看出各组样品之间因前驱体溶液配方不同,其性能有所差异。样品2对RhB的降解效率最佳,其降解RhB的效率可达91.64%。样品1对NO的降解速率最高,可达15.03%(0.45 mg/m3、1 000 mL/min)和14.08%(0.45 mg/m3、2 000 mL/min)。

通过上述染料与气体污染物降解试验结果可知,利用不同氯源制备出的光催化性能不同,利用KCl制备出的光催化剂对染料具有明显的降解作用,通过CaCl2制备的光催化剂对NO气体污染物具有明显的降解效果。徐鑫[23]的研究表明利用不同氯源制备的光催化剂活性和稳定性有明显的不同。

2.2 机械性能

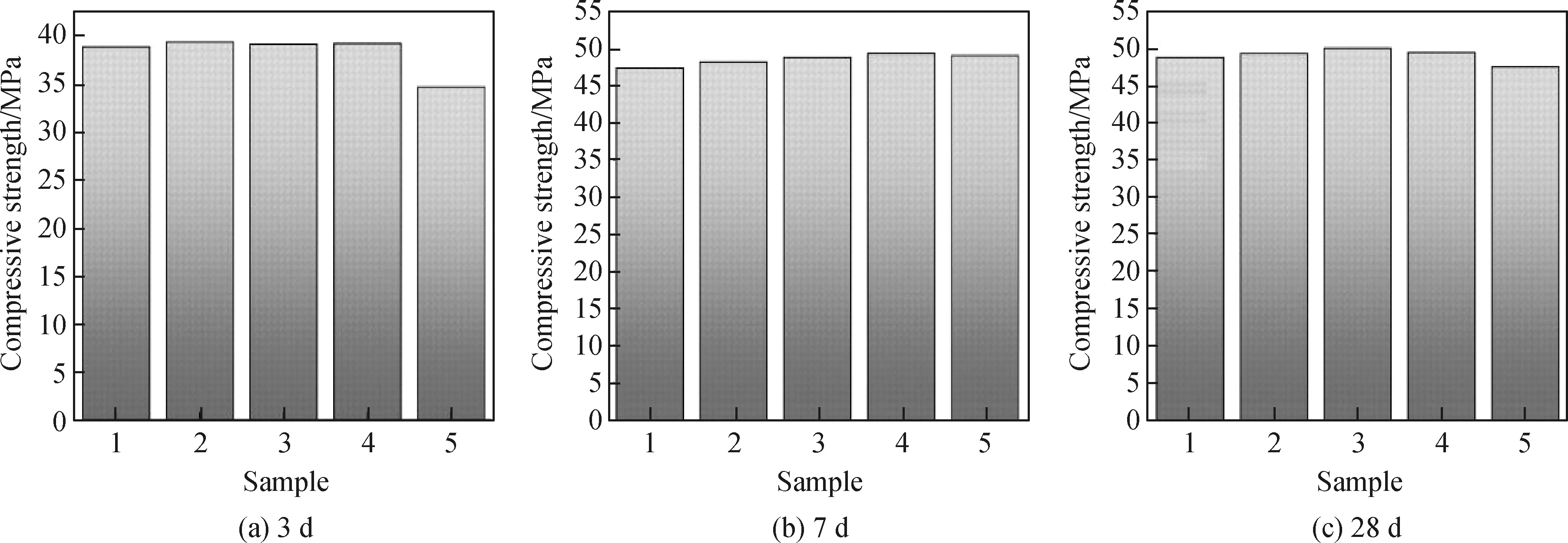

图5为高温90 ℃蒸养后,继续水化3 d、7 d和28 d的抗压强度。试验组3 d抗压强度均明显高于对照组,样品2的3 d抗压强度达到39.34 MPa,对照组样品仅为34.65 MPa,试验组的3 d抗压强度均比对照组高出10%以上。试验组7 d抗压强度接近或略低于对照组,试验组28 d各试样抗压强度略高于对照组。以上现象的产生可能是因为光催化剂在水泥基材料中原位形成具有高表面能的纳米颗粒,为水泥水化产物提供成核位点,加速了水泥早期水化。随着水化产物的生长,水泥基体结构更加密实,水化产物生长受到限制,后期水化速率降低。也可能是因为光催化剂在水化产物的孔隙中形成并长大,起到堵孔作用,使早期水泥基体结构更加密实,后期光催化剂与水化产物生长空间受限,生长缓慢,因此后期强度与空白样品强度接近。乙二醇作为前驱体溶液的溶剂在试块成型时掺入,其用量达到拌和用水的14.2%。水化前期试块中水含量较多,Ca2+可进行自由扩散。试块取出后水分快速蒸发,乙二醇浓度迅速升高,其羟基与水泥颗粒表面的Ca2+结合形成一层吸附膜阻碍离子的扩散,进而影响水泥的水化进程。

图5 各样品90 ℃蒸养后,水化3 d、7 d和28 d的抗压强度Fig.5 Compressive strength of each sample after steaming curing at 90 ℃ and continued hydration for 3 d, 7 d and 28 d

2.3 XRD分析

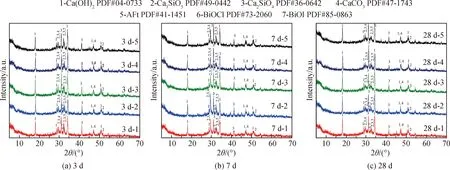

图6为5个样品水化3 d、7 d、28 d的XRD谱。由于不同水化产物的衍射峰重叠,大多数XRD谱较为复杂,但主要衍射峰的变化清楚地表明了水化过程。各组在2θ=9.09°处均无钙矾石(AFt)的特征峰,说明在高温蒸养前形成的AFt被分解。

图6 各组样品水化龄期为3 d、7 d和28 d的XRD谱Fig.6 XRD patterns of each sample with hydration period of 3 d, 7 d and 28 d

纵向对比各组样品3 d、7 d、28 d的XRD谱可以发现Ca(OH)2的峰几乎没有明显变化。这可能是因为乙二醇的加入影响了水泥的水化,乙二醇的羟基会与水泥颗粒表面的Ca2+结合形成一层吸附膜阻碍离子的扩散,进而影响水泥的水化进程。由此也可以解释7 d到28 d试块强度增长不明显甚至出现负增长的现象。

从样品1~4的XRD谱中发现了BiOCl和BiOI的特征峰,由于掺量较小且结晶性相对水泥水化产物较差,因此特征峰强度较弱。光催化性能试验结果说明蒸压养护过程中光催化剂的形成,提高了白水泥试块光催化性能。

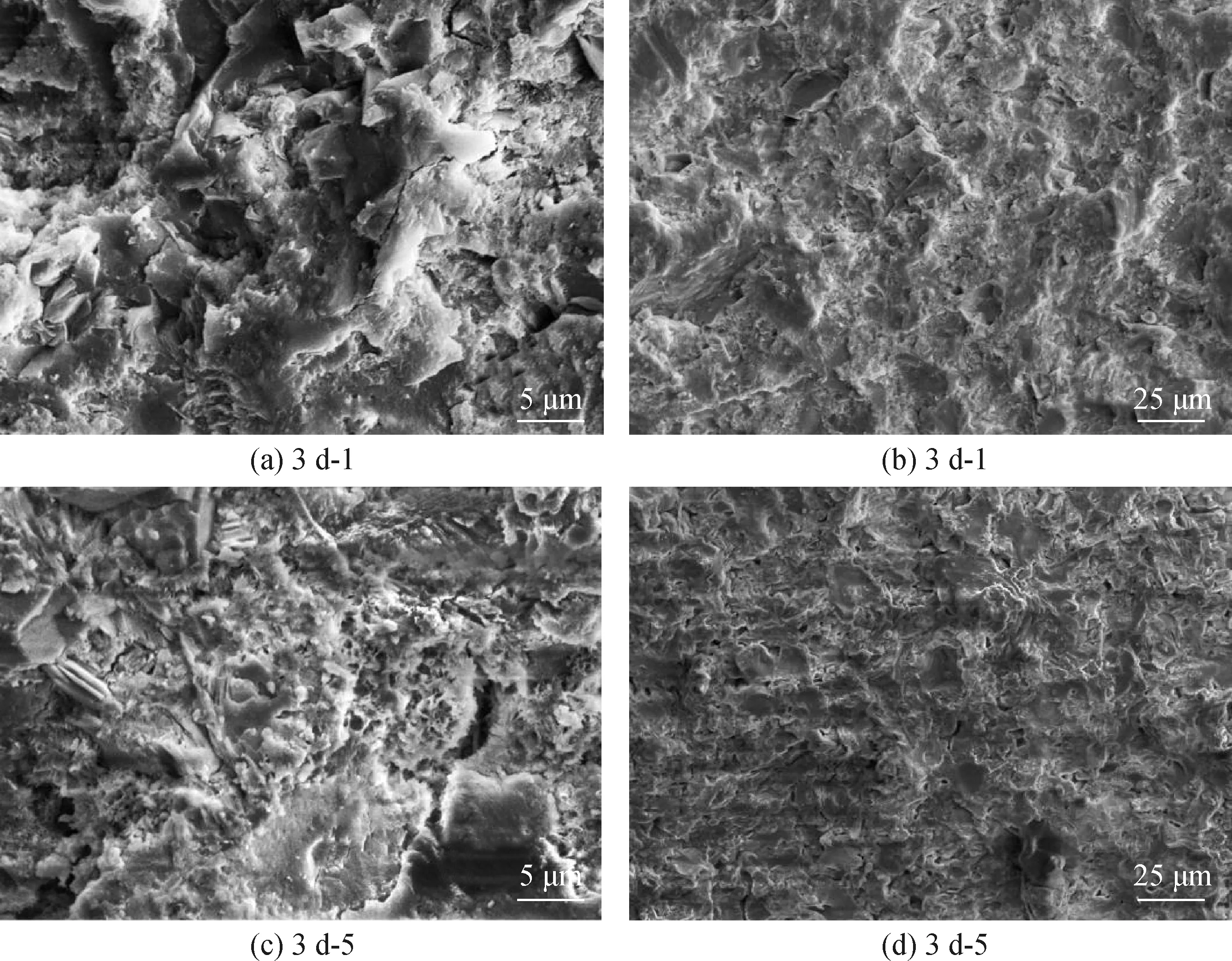

2.4 SEM分析

图7为样品1、样品5水化龄期为3 d的SEM照片。对比样品1与样品5标准养护3 d的SEM照片发现,样品1即加入铋系催化剂前驱体溶液且蒸养后的试块结构更加致密,而样品5出现蜂窝状结构。光催化剂纳米颗粒作为成核位点或起到堵孔作用使水泥基体结构更加密实。

图7 样品1和样品5水化3 d的SEM照片Fig.7 SEM images of sample 1 and sample 5 after hydration for 3 d

图8为样品1水化3 d时表面元素的分布图像。由图可知,光催化剂所含元素Bi、Cl、I在样品表面均匀分布,并未发现明显的团聚现象。可以推断出光催化剂BiPO4/BiOCl0.9I0.1在水泥样品中的分布比较均匀,也说明原位法制备水泥基光催化材料可以有效改善光催化剂在水泥基体中的分散性。

图8 样品1水化3 d时表面Si、Bi、Cl和I的分布照片Fig.8 Distribution images of Si, Bi, Cl and I on the surface of sample 1 after hydration for 3 d

3 结 论

(1)在水泥基材料成型过程中引入铋系催化剂前驱体溶液,在水泥基材料中原位制备出铋系催化剂,成功赋予水泥基材料光催化性能,并有效避免了纳米光催化剂在水泥基材料中的团聚问题。通过EDS分析可以发现Bi、Cl、I在水泥基体中分散均匀,证实了在水泥基材料中原位制备的光催化剂可以有效改善光催化剂在水泥基材料中的分散性。

(2)对比光催化降解RhB试验和光催化氧化NO试验,发现在制备光催化水泥基材料时所使用的光催化剂前驱体溶液不同,所得试块的光催化性能会有所差异,对不同污染物的降解也存在选择性。

(3)试验组试样3 d抗压强度明显高于对照组试样。通过SEM表征可知,试验组试块中原位形成的光催化剂为水泥水化产物提供了成核位点,加速了水泥早期水化。同时,纳米光催化剂发挥填隙作用提高了试样的致密性。而7 d和28 d各组抗压强度增幅不大,空白组出现强度负增长可能是因为乙二醇的加入影响了水泥的水化。