基于知识图谱的药物转运机器人结构设计

2022-11-01徐成现蒲昊苒何德帅

徐成现,蒲昊苒,何德帅

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

众所周知,控制传染源、切断传播途径、保护易感人群是阻断病毒传播的三个措施,当传染病爆发时,在医院隔离病房,医护人员被感染的风险极高。可使用一种机器人代替人工送药,从而降低医护人员被感染的风险、减轻工作压力,一定程度上节省防护用品。

搬运机器人的涵盖范围广泛,包括固定在某个地方的机械臂、机械手,顺着轨道移动的搬运车、机器人等轨道移动机器人,也包括无人搬运车、AGV 等自主移动机器人。全方位移动 AGV 最早衍生于主动前轮转向机构,即利用主动前轮的左右旋转实现车体的直线和旋转运动[1]。文献[2]针对煤矿搬运工况条件严苛、劳动强度大等问题,对搬运机器人主要组成进行分析,对搬运机器人控制系统进行设计;文献[3-6]在增加作业人员数目的同时,把物流运输、分拣由机器代替人工,设计了一款简洁方便、安全性高、控制容易的仓储物流搬运机器人,该机器人可自主对仓库里的物流件进行分拣、搬运;文献[7-8]通过对超市搬运机器人的背景分析、构件组成、构件连接方式以及工作原理的分析,得出现阶段超市搬运机器人的优势必将取代传统物流搬运作业;文献[9-11]对医用机器人的现状、质量、安全问题与可用性等进行了探讨,然而在药物转运方面,机器人的发展并不理想。以上研究为药物转运机器人的设计与应用提供了思路。

搬运机器人的应用前景很广阔,在替代重复劳动、降低劳动强度方面,有着毋庸置疑的优势[12],而仿生机器人比传统的机器人具备了更多特征,这类机器人具备自我感知和控制的性能特性,使机器人具有更合理、更具优势的结构[13]。随着科学技术的发展,大数据、互联网平台越来越发达,机器人的智能化程度也越来越高,机器人的研究也一直是近些年的热点。

多源异构的机器人设计中记录语料往往得不到充分利用,机器人机构的复杂性给转运机器人的设计造成了很大困难;如果利用知识图谱技术将非结构化的设计记录信息凝练为可表示、可推理、可操作的结构化知识网络,实现机器人结构设计的检索分析,借助前人的设计经验,能够快速确定机器人结构的设计方法,对于知识和经验相对不足的设计人员大有助益,并且对保障设计的合理性有十分重要的意义。

1 基于知识图谱的药物转运仿生机器人的结构设计与建模

1.1 知识图谱技术

知识图谱是Google 用于增强其搜索引擎功能的知识库[14]。本质上,知识图谱是一种揭示实体之间关系的语义网络,可以对世间万物之间的关系进行一种形式化描述,其本质上是一个知识库。知识图谱的一个通用表示是三元组:(实体-关系-属性)或(实体-关系-实体),如(机器人-包含-机械臂),(机械臂-组成部分-支撑板)等;三元组是知识图谱中最基本的单元,实体和属性在知识图谱中以节点的形式存在,而它们之间的关系则以节点之间的连线存在。不同的实体或属性之间存在不同的关系,通过它们的结合可形成网状的知识图谱。

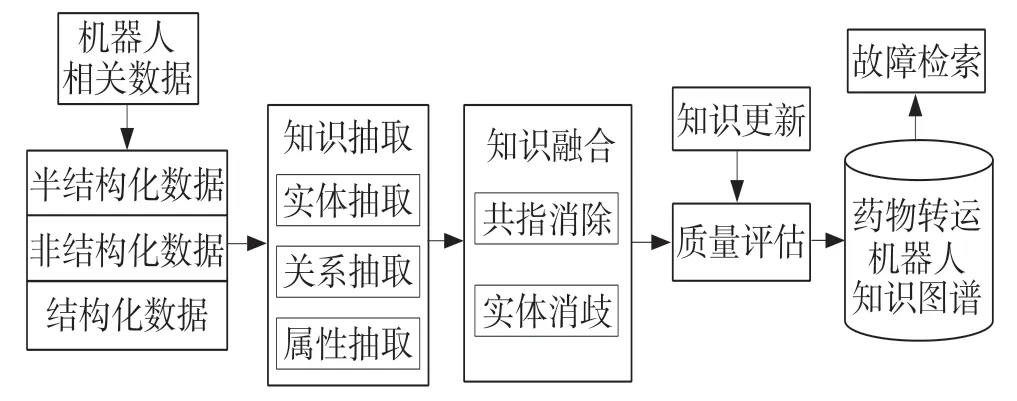

转运机器人知识图谱的构建流程如图1 所示,通过知识抽取,从不同结构和来源的机器人结构设计数据中抽取出实体、关系和属性,为知识图谱构建提供基础支撑。

图1 发动机故障维修知识图谱构建流程Fig.1 Construction process of engine fault maintenance knowledge graph

知识融合对抽取的知识进行共指消解和实体消歧,解决知识重复、关联关系不清楚的问题。知识加工在知识融合的基础上,对形成的一系列基本事实进行加工,确保知识质量且对其进行统一管理,并实时更新和完善知识图谱。知识图谱构建完成后可实现其在相应领域的应用,如利用构建的机器人结构设计知识图谱进行结构检索。

通过以上构建技术,构建出的机器人知识图谱如图2 所示。该图谱包含药物转运机器人的组成,组成机器人的各个零件作为图谱的节点,零件之间的关系或子类关系作为图谱的边。通过装备图谱可以清晰地看出各个零件和机构之间的关系,可以根据机器人知识图谱指导人员装配和设计机器人,提高机器人的装配和设计效率。

图2 转运机器人知识图谱展示Fig.2 Knowledge map display of transfer robot

1.2 机械臂结构设计

根据上述构建出的转运机器人知识图谱,药物转运仿生机器人的建模过程分为4 个部分:机械臂系统零件的设计建模与装配、末端执行机构零件设计建模与装配、移动平台的零件设计建模与装配、整体装配。在设计过程中,应先考虑结构尺寸,合理设计零件的尺寸。

机械臂部分主要由底部旋转盘、铰链、竖梁、支撑板、气缸、导杆等部分组成,每个构件在整个部分都有其巨大的作用,通过合理的设计、尺寸的大小把握,明确每个零件的作用。整体进行合理化装配,最终能按预想实现我们需要达到的功能。

如图3 所示为整个机械臂的模型图。其底部可旋转,从而带动整个机械臂的旋转。汽缸体内有活塞杆,伴随气压的改变,活塞杆便实现了伸缩运动。导杆的加入让整个机构更加协调与美观。底部旋转盘结构如图4 所示。此结构主要用于与涡轮轴连接,通过铰链的方式又与竖梁实现连接。可看到中心部分有许多孔,每个孔与蜗轮轴上的孔是对应的,通过销的插入,实现与涡轮轴的连接,当涡轮轴旋转便带动底部旋转盘的旋转,从而进一步带动竖梁的旋转。

图3 机械臂模型图Fig.3 Mechanical arm model

图4 底部旋转盘Fig.4 Bottom rotating disc

1.3 末端执行机构的结构设计

设计末端执行机构主要考虑到机构形式、抓取方式、抓取力等因素。设计抓取的主要是药物,质量较轻,故机构形式与抓取方式是设计末端执行器的主要考虑内容,对抓取力不做太多的考虑。

搬运用末端执行器分为气吸式与机械夹持式2种。气吸式按照负压的方式有挤压式吸盘、气流负压式吸盘、真空泵排气式吸盘3 种形式;机械夹持式类似手指,可以夹紧与放松需抓取的目标。本设计的末端执行机构需要夹取的是盛放药物的器具,采用的是机械夹持式的末端执行器。机械夹持式有多种结构,夹持机构的性能与手指数量有关,有两指、三指等,手指数目越多,夹持稳定性也就越高,但控制难度也会增加。根据不同的使用要求,机械手指的数量也不相同,本文中夹取的目标物体本就是较轻的药物,二指式的机械手即可满足使用要求,其结构与控制也比较方便。末端执行器结构如图5所示。

图5 末端执行器Fig.5 End effector

本机构的作用是夹取盛放药物的器具(药盒、药瓶等)。通过改变气压引起活塞杆的运动,进一步实现两个手指的夹紧与松开,从而完成药物的夹紧以及摆放。在夹指内附着尼龙或者橡胶等一些柔软材料,在夹紧的过程中可以一定程度上增加一定的摩擦力,不用太大的夹紧力就可以很好地实现对药物的夹取,实现了对盛放药物器具的保护,保持原形状不变。

设计机械手指采用的是二指的夹紧方式,因此是2 个机械手指。2 个机械手指通过推杆与活塞杆相连接,并与活塞杆成对称连接,尺寸设计使突起的两端恰好能卡入下端盖处预留的卡槽内。如图6 所示。

图6 机械手指Fig.6 Mechanical finger

整个末端执行机构的结构如图7 所示。上端盖进气时,活塞杆便会向下运动,推杆推动2 个机械手指反向运动,实现了放松;下端进气时,下端气压大于上端的气压,活塞杆向上运动,带动推杆收缩,推杆又进一步带动2 个机械手指同向而行,实现了机械手指的夹紧。

图7 末端执行机构Fig.7 End actuator

1.4 移动平台的设计与建模

移动平台充分考虑使用需求与使用场景,医院过道并不是太宽敞,为了适应这个场景,车体总体设计不应太大,长约1 m,宽约0.6 m,能很好地适应环境。整个移动平台大致分为5 部分:车轮、车体上端盖、车体下端盖、驱动部分以及控制部分。为方便装配,采用车体端盖分离的设计。在车体主要部分,也就是下端盖部分安装点击、控制系统等组成部分后,再安装上端盖。上端盖部分的平台能很好地给药箱、机械臂系统提供安装空间。

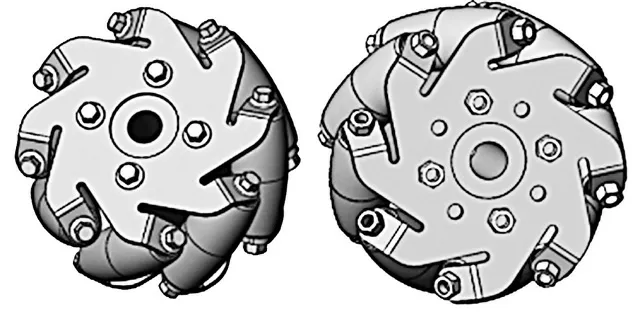

移动平台的整体模型结构如图8 所示。移动平台采用了麦克纳姆轮,结构如图9 所示,采用此轮的目的是实现全方位移动。麦克纳姆轮是1973 年由瑞士Mecanum 公司工程师BENGT ILON 发明的,它可在任何方向自由移动[15]。此轮的原理是车轮外圈固定于与中心轴成45°的自由滚子,当车轮运动旋转时,成45°角排列的自由滚子与地面接触,地面给予车轮沿着自由滚子转轴方向的摩擦力,把该摩擦力分为沿着X向的分力和沿着Y向的分力,通过停止车轮或者正反转车轮,改变了沿着Y向的分力和沿着X向的分力方向,通过分力改变的方式实现平台的全方位移动。

图8 移动平台Fig.8 Mobile platform

图9 麦克纳姆轮Fig.9 Mecanum wheel

1919 年,美国人 GRABOWIECKI J 发明了“斯坦福轮” 万向轮,它使 AGV 的应用得到初步改善,也意味着第一个公认的全方位移动AGV 的诞生[1],而麦克纳姆轮在万向轮的基础上更进一步。JORGE采用对比试验法分析了全方位轮同传统轮的主要区别,并采用旋量法建立了麦克纳姆轮运动学模型和动力学方程,结果证明麦克纳姆轮在无需占用过多工作空间的情况下,可实现斜行、侧移、原地旋转等运动。

基于麦克纳姆轮技术的全方位运动装置可以实现正、斜、转、横等多种运动行进方式。基于这些优势,麦克纳姆轮用于通道等狭小空间实现转向再合适不过。

整个移动平台尺寸合理,结构紧凑,不占用太大空间,同时能满足整个设计的使用需求;4 个轮子分布的位置合理,车体内部电机摆放的位置也充分考虑到力的分布位置,平台的稳定性极高,整个机器人在行进的过程中基本不存在侧滑、侧翻等不良现象的发生。

1.5 药物转运仿生机器人总体结构

设计建模过程也是对方案完善的过程。药物转运仿生机器人普遍采用工业机器人的结构形式,在建模过程中参考工业机器人的机构确定零件的结构形式和每一个部分的零件组成。在装配过程会出现干涉、定位基准不重合或者尺寸不合理的情况,需要返回修改,重新设定零件的基准位置、调整零件大小,保证装配和整体结构的合理性。

药物转运仿生机器人整体结构如图10 所示。

图10 药物转运机器人总体结构Fig.10 Overall structure of drug transport robot

2 药物转运机器人运动仿真

由药物转运机器人仿真结果得到各部件的位置变动曲线,选取了整个机械手臂在水平方向、竖直方向的相对位移以及末端执行机构2 个手指的位移幅值。分析曲线,得到机械臂伸缩的大致范围、手指夹取的范围。气缸位移和手指位移的变化曲线分别如图11、图12 所示。

图11 气缸位移变化曲线Fig.11 Displacement curve of cylinder

图12 手指的位移变化曲线Fig.12 Displacement curve of finger

结合设计及仿真分析,末端执行机构在水平方向能活动伸缩的范围为0~600 mm,在竖直方向能活动伸缩的范围为0~400 mm。结合初始末端2 个手指的间隔距离在100 mm,2个手指恰好要接触时,相向运动了40 mm。由此可得,末端夹取的范围在20~100 mm,符合市场绝大多数盛放药物器具的夹取要求。

3 结语

本文通过知识图谱构建技术,构建了药物转运机器人的知识图谱,通过知识图谱能够清晰地看出机器人的各个机构以及零部件,为机器人的设计提供了新思路。

药物转运仿生机器人采用模块设计,利用三维软件进行建模装配,建模分为4 个模块,分别是机械臂部分的建模装配、末端执行机构的建模装配、底部移动平台的建模装配、药箱的建模装配。全部建模组装完成后,根据组装效果又进行了一定修正。最后运用UG 软件进行运动学仿真,通过建立模型、定义连杆、选定相应的运动副、设置驱动等步骤得到了药物转运仿生机器人的运动姿态、执行期望动作的情况。利用后处理模块,得到整个末端执行机构的位移曲线以及夹取“手指”的位移曲线,观察得到的运动曲线,大致估算出药物转运机器人夹取的范围和在机械臂系统可伸缩的范围。