间作豌豆收获机脱粒装置设计及仿真分析

2022-11-01陈兵兵苏占科张克平侯传凯孙步功张鹏

陈兵兵,苏占科,张克平,侯传凯,孙步功,张鹏

(730070 甘肃省 兰州市 甘肃农业大学 机电工程学院)

0 引言

豌豆是豆科一年生或两年生攀缘草本植物。我国豌豆种植历史悠久,种植面积排世界前3 位,是世界第二大食用豆类生产国家[1-2]。豌豆具有较全面而均衡的营养,其中干豌豆子叶含有丰富的蛋白质、脂肪、碳水化合物等矿质营养成分,豌豆籽还含有胡萝卜素、维生素B1、B2 等营养物质,这使得豌豆被广泛加工成各种食品,如豌豆黄、豌豆糕等,其开发利用价值大,加工用途非常广泛[3],禾豆间作具有保护土壤、控制杂草和病害、高效增产等诸多优点,作为典型的禾豆间作模式,玉米/豌豆间作因其显著的节水、高效和推进农牧结合的潜力而迅速推广[4]。目前,欧美国家的豌豆收获机械已相当成熟,且已经高度自动化。我国豌豆机械化收获程度低,尤其在玉米/豌豆间作模式下,豌豆的种植环境较为复杂,且由于豌豆成熟后植株相互纠缠且倒伏在地上,与其它作物农作物生长状态不同,因此间作模式下豌豆收获机械专用性很强[5-6]。本文基于玉米/豌豆间作模式工况设计了一种豌豆收获机械的脱粒装置,通过SolidWorks 建立三维模型,在ANSYS Workbench 中对其进行静力分析与模态分析,完成其结构强度的可靠性评估。

1 整体机构与工作原理

1.1 整体机构

分析大田玉米/豌豆间作模式实际工况,结合谷物联合收获机的通用结构[7-9],设计豌豆收获机脱粒装置,该装置由机架、顶盖、钉齿滚筒、滚筒轴、凹板等组成,如图1 所示。

图1 豌豆收获机脱粒装置Fig.1 Threshing device of pea harvester

1.2 工作原理

间作豌豆联合收获机的脱粒装置其整体工艺流程为径向喂入,轴向排出。工作过程分4 个步骤完成:(1)喂入,豌豆植株在田间被切割后通过输送装置经喂入口送入脱粒装置;(2)脱粒,豌豆植株经脱粒滚筒的打击、碾压、梳刷、揉搓等作用,豌豆籽粒脱离植株掉入栅格凹板下方,实现豌豆与植株分离;(3)输送,豌豆植株被喂入叶片抓取后,在脱粒的同时通过钉齿滚筒转动与导向板的作用向右侧输送,避免脱粒滚筒内部堵塞;(4)排杂,完成脱粒的豌豆植株在导向板与钉齿滚筒的输送作用下从右侧排杂口排出。

2 主要工作部件设计

2.1 钉齿式轴流脱粒滚筒设计

考虑豌豆的匍匐缠结特性,设计的脱粒装置采用钉齿式轴流脱粒滚筒,主要由滚筒轴、击禾杆、钉齿、辐盘组成,其中脱粒滚筒长度、直径以及钉齿数是影响脱粒效率的主要参数。

(1)钉齿数量的确定

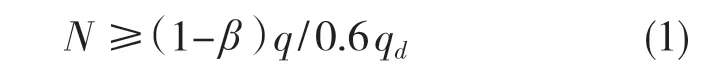

钉齿式滚筒上的钉齿数由脱粒装置的生产率确定,计算公式如式(1)所示。

式中:q——钉齿式脱粒装置的喂入量,kg/s;β——喂入作物中豌豆所占植株的质量比率;qd——单个钉齿的脱粒能力。

取β=0.5,q=1kg/s,qd=0.065kg/s,计算得钉齿数N≥12.8,则取钉齿数13。

(2)螺旋头数K的确定

螺旋头数等于每一个齿迹上通过的钉齿数目,K值越大,则脱粒能力越强,目前螺旋头数大多为2~5 个,因此根据设计要求与实际工况取K=3。

(3)钉齿滚筒长度的确定

钉齿滚筒长度L的计算公式如式(2)所示。

式中:a——齿迹距,mm;Δ l——边齿到齿板端的距离,mm。

取a=90 mm,Δ l=90 mm,代入式(2)得L=480 mm,考虑喂入叶片长度及加工工艺等,最终取滚筒长度L=540 mm。

(4)钉齿滚筒直径确定

由于间作豌豆的种植幅宽要求在800 mm 以下,作业宽度在700 mm 左右,其滚筒直径不同于标准收获机械要求,因此根据经验取钉齿滚筒直径D=330 mm,取钉齿工作高度h=40 mm。

钉齿按螺旋线状分布可以使脱粒滚筒更加容易输送豌豆茎秆,因此钉齿式轴流脱粒滚筒如图2所示。

图2 钉齿式轴流脱粒滚筒Fig.2 Nail-toothed axial flow threshing drum

2.2 凹板的设计

凹板种类繁多,如栅格凹板、钉齿凹板及整体式凹板。栅格式凹板因其结构稳定性强、脱粒率高以及制造工艺简单等,可以满足脱粒滚筒冲击强度及周期振动的要求,因此本文采用横长孔式栅格凹板。凹板包角100°~200°,分离率越高,栅格段越长,因此取包角α=160°,栅格孔长52 mm、宽7.5 mm,喂入口宽度162 mm,其结构如图3 所示。

图3 凹板三维结构图Fig.3 3D structure diagram of concave plate

2.3 脱粒滚筒顶盖设计

轴流式脱粒滚筒顶盖与凹板组合形成脱粒室。为了方便豌豆茎秆输送排杂,在脱粒滚筒顶盖内部应设计螺旋线式的导向板,既能起到输送作用,又能控制豌豆茎秆排出的移动速度。导向板螺旋线升角过大容易导致豌豆茎秆积聚、堵塞,以致豌豆茎秆破碎严重及对机器造成损伤,因此导向板螺旋线升角ψ一般为20°~50°,本文取ψ=20°。脱粒滚筒顶盖设计如图4 所示。

图4 顶盖三维结构图Fig.4 Three-dimensional structure diagram of top cover

3 钉齿式轴流脱粒滚筒静力学分析

钉齿式脱粒滚筒静力学分析采用ANSYS Workbench 中static structure 模块完成。静力学分析一般有三大步骤:前处理、求解、后处理。前处理包括建模、材料参数定义、网格划分;求解包括边界条件设定与求解设置;后处理包括提取计算结果与结果分析。

3.1 前处理

(1)ANSYS Workbench 支持读取的模型格式丰富,本文采用SolidWorks 建模,建模完成后保存为parasolid 格式,导入Workbench Designmodeler检查模型是否出错。脱粒滚筒三维模型如图5 所示。

图5 脱粒滚筒三维模型Fig.5 Three-dimensional model of threshing drum

(2)材料参数选用脱粒滚筒常用材料Q235-A,设置材料属性见表1。

表1 钉齿式轴流脱粒滚筒材料属性Tab.1 Material properties of nail-toothed axial flow threshing drum

(3)网格划分

有限元分析需将模型离散为网格模型,网格划分质量影响后续的计算时间与结果精度,本文选用四面体网格,为保证计算时间及结果的准确性,对网格相关参数进行控制[10],得出网格如图6 所示。

图6 脱粒滚筒网格图Fig.6 Grid diagram of threshing drum

网格控制参数:最大面网格8.0 mm,网格尺度比1.1,网格最小尺寸3 mm,其它参数默认。网格划分结果相关参数:网格最低质量:6.184 9e-002,网格最高质量1,网格平均质量为0.767 42,标准差为0.159 77,网格节点个数158 261,网格单元个数93 611。

3.2 边界条件

脱粒滚筒在转动过程中受到的载荷主要包括扭矩MT、自身重量G、轴承支撑力Fn1、Fn2、轴承对滚筒轴的滚动摩擦阻力矩MF、空气阻力矩MK,以及在工作状态时所受豌豆茎秆对钉齿的阻力F,忽略MF、MK[11-12],滚筒受力如图7 所示。

图7 脱粒滚筒受力图Fig.7 Threshing drum force diagram

3.2.1 计算力矩

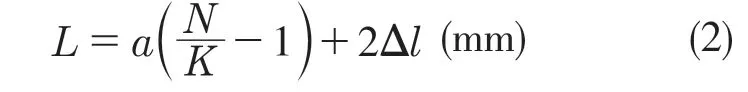

轴流脱粒滚筒在脱粒不用农作物对象时的速度如表2 所示[13]。

表2 钉齿滚筒式脱粒装置的脱粒速度Tab.2 Threshing speed of rotary threshing device with nail teeth

钉齿式轴流脱粒滚筒对作物冲击、揉搓时间长,消耗功率较大,每千克喂入量需用的平均功率为7.5~9.0 kW。

脱粒滚筒转速计算公式如式(3)所示。

式中:v——脱粒滚筒速度,m/s;r——脱粒滚筒的转速,r/min;d——滚筒的直径,mm。

驱动滚筒扭矩计算公式如式(4)所示。

式中:T——脱粒滚筒的转矩,N·m;p——脱粒滚筒的功率,kW;n——脱粒滚筒的转速,r/min。

计算得T ≈123.8 N·m。

取茎秆最大弯曲力为14 N。假设每个钉齿缠绕10 株茎秆,计算得出每个钉齿上受到压力约为1.3 MPa。

3.2.2 施加边界条件

在Static Structural中,插入Cylindrical Support(圆柱约束)并且释放其转动自由度,插入Displacement约束其x、y、z平动自由度,替代轴承约束。插入Standard Earth Gravity 给滚筒施加重力。滚筒轴左侧受到动力机传递的扭矩T=1.24e5 N·mm,每个钉齿所受最大压力1.3 MPa,替代滚筒工作过程中受到茎秆缠绕的阻力,如图8 所示。

图8 滚筒边界条件Fig.8 Boundary conditions of drum

3.3 求解与结果分析

3.3.1 求解

通过Static Structural/Analysis Settings 的Large Deflection(大变形)进行求解,观察力收敛、位移收敛情况如图9 所示。

图9 求解收敛状态Fig.9 Solution convergence state

3.3.2 结果与分析

在Static Structural/solution 中,插 入total deformation、stress Equivalent(Von-Mises)、strain Equivalent(Von-Mises)、Stress Tool/Safety Factor查看计算结果,如图10 所示。

由图10 可以看出,在滚筒受到最大载荷情况下,滚筒最大变形发生在滚筒下部钉齿以及辐条,为1.963 8 mm。滚筒最大等效应力与应变发生在滚筒轴与幅盘的连接处以及滚筒下部受到载荷的钉齿和辐条,最大等效应力为148.44 MPa,最大应变为0.001 092 4 mm,最大应力远远小于Q235-A 普碳钢的屈服极限应力,满足材料许用应力要求。滚筒安全系数最小为1.684 2,满足安全系数大于1 的要求。从结果来看,滚筒受到最大载荷时,脱粒滚筒结构能够满足脱粒作业要求。

图10 脱粒滚筒分析结果云图Fig.10 Cloud map of threshing drum analysis results

4 脱粒滚筒模态分析

模态分析是研究结构动力特性的一种方法。模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型,通过模态分析避免或加强其共振频率,保证设计产品安全可靠。模态分析分为自由模态及约束模态分析,本文对脱粒滚筒工作状态进行约束模态分析,采用分块兰索斯(Block Lanczos)法进行模态参数提取[14-15]。脱粒滚筒前6 阶模态如表3 所示,模态振型如图11 所示。

图11 脱粒滚筒前6 阶约束模态振型Fig.11 The first six-order constrained mode shapes of threshing drum

表3 脱粒滚筒前6 阶固有频率及位移Tab.3 The first six natural frequencies and displacements of threshing drum

脱粒滚筒振动的固有频率计算公式为:

式中:ncr——滚筒转速,r/min;f——滚筒振动固有频率,Hz。

计算得到ncr=5 221.26 r/min,生产中旋转轴转速安全条件一般取1.4ncri<n<0.7ncr(i+1),计算得0.7ncr=3 654.882 r/min。通过计算得出滚筒转速为694~868 r/min,远小于3 654.882 r/min,脱粒滚筒作业时不会发生共振现象,结构设计合理。

由图11 可知,1 阶、2 阶、3 阶模态沿X方向振动,最大变形部位发生在辐条和幅盘连接处;4 阶模态沿X轴径向向内振动,最大变形发生在滚筒辐条处;5 阶模态沿X轴振动,最大变形发生在辐条与幅盘连接处;6 阶模态沿X轴径向向外振动,最大变形发生在滚筒辐条上。

5 结论

针对玉米/豌豆间作种植模式,设计了一种豌豆收获机械的钉齿式轴流脱粒装置,豌豆茎秆在喂入叶片、顶盖以及钉齿作用下强制输送,有效减少豌豆茎秆输送过程中缠绕堵塞现象。

对脱粒滚筒进行静力学分析,得出脱粒滚筒最大等效应力148.44 MPa,最大应变0.001 092 4 mm,最大变形1.963 8 mm,安全系数最小为1.684 2,满足脱粒装置作业要求。

对脱粒滚筒进行了模态分析,得出脱粒滚筒前6 阶固有频率范围为87.021~177.08 Hz,产生共振的最低转速为5 221.26 r/min,不会产生共振。