海上风电升压站组块调偏心分析与应用

2022-10-31李卫东张志浩马连山陈绪敏王芳辉

孔 源,李卫东,张志浩,马连山,陈绪敏,王芳辉

1.华能山东发电有限公司,山东济南 250014

2.中国石油集团海洋工程有限公司,山东青岛 266555

在国家“双碳”战略的指引下,海上风电成为“绿碳”主力军,预计2025年我国海上风电年新增装机将达到12 GW。海上升压站作为海上风电业务的“心脏”,主要包括主变压器、GIS开关、高压开关柜、柴油发电机、吊机等20余舱室设备。升压站组块整体布局紧凑,设备种类繁多,且为非标准件,设计与建造过程中易产生偏心。常规的调偏心方法包括采用更大吨位浮吊或制作平衡吊梁。而在浮吊资源紧张、更换吊梁不满足工期的情况下,通过IBC(Intermediate Bulk Container)吨桶调偏心,则更经济更安全。本项目研究内容可为以后项目存在的类似问题提供参考和指导建议。

1 海上升压站偏心原因分析

本文依托山东半岛某升压站组块进行分析,该组块整体尺寸为41 m×37 m×21 m,共4层甲板,在陆地整体建造完成后,使用浮吊进行海上一体化安装。组块包含4个主立柱,编号分别为2B、2D、4B、4D,组块二层平面布置见图1。4个主吊耳设置在顶层甲板的主立柱上,4个吊点的中心X=7.5 m、Y=10 m(以2B轴为原点)。

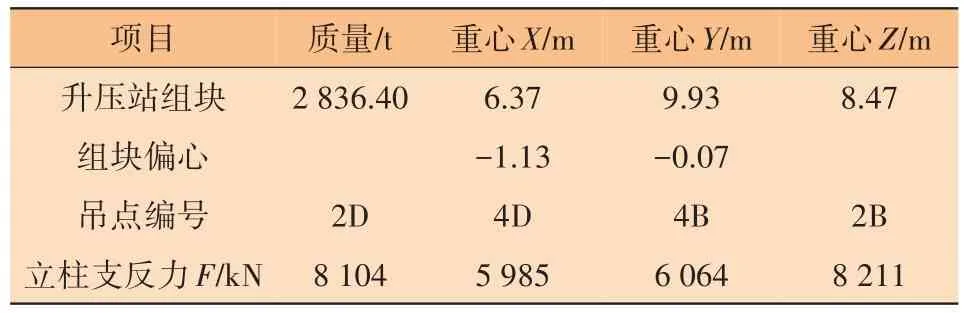

根据设计提供的数据,组块吊装质量为2 836.4 t,其理论重心X=6.37 m、Y=9.93 m,如表1所示。

图1 升压站组块二层平面布置

表1 升压站组块重心控制

2D与2B的立柱支反力比4D与4B的支柱支反力大,在X轴方向有1.13 m的偏心。产生偏心原因:

(1)设备布局原因。如图1所示,②轴外侧布置了GIS开关室、柴油机房、应急配电室、暖通机房1、低压配电室、油罐室、休息生活区、5 t吊机等舱室;④轴外侧布置了水棚房、40.5 kV开关室、暖通机房2、通信继保室、蓄电池室等舱室。②轴外侧设备布置多、质量大。

(2)GIS设备本体质量大。该设备为某国产品牌,质量较大,且布置于②轴外侧。另外GIS所需空间布局较大,导致了②轴外侧结构质量比④轴外侧偏大。参照图1平面布置图,②轴与①轴的间距为12.45 m,而④轴与⑤轴的间距为9 m。

2 一次调偏心载荷计算分析

组块偏心导致吊装稳性差,极易出现吊装安全事故。常规解决方案包含选择大吨位浮吊或预制吊梁调偏心。

2.1 浮吊载荷分析

在2021年风电抢装潮的背景下,浮吊资源异常紧张,仅“德浮3600”可满足项目工期要求。该浮吊为固定扒杆起重作业船,船长118.9 m、型宽48 m、型深8.8 m,主钩起重能力为9 000 kN(共4个主钩)。根据浮吊的起重曲线及组块的外形尺寸分析,确认在满足作业半径及起吊高度的情况下,主钩的起重能力为额定起重能力36 000 kN。

核算该浮吊单个主吊钩的吊装载荷Q[1]:

式中:Q为每个主吊钩的吊装载荷,kN;K1为吊装时动载荷系数,本项目取1.1;K2为安全载荷(重量不确定)系数,本项目取1.03;Qj为德浮3600主钩额定吊装载荷,kN,本项目取9 000 kN。

经计算,单个吊钩的吊装载荷Q最大7 944 kN。根据表1数据,2D与2B支反力(即吊点受力)分别为8 104 kN和8 211 kN,均超过浮吊单钩的吊装载荷(7 944 kN),因此不满足吊装要求。

2.2 预制吊梁一次调偏心

在船舶资源紧张的背景下,施工单位根据理论偏心数据,设计并制作了2套吊梁[2]进行一次调偏心。每套吊梁质量75 t,2D∕4D一组,2B∕4B一组,以平衡4个吊钩的承载力。

升压站组块建造完成后进行了称重作业。组块称重得到质量为2 823 t(含滑靴质量152 t);组块实际重心为:X=5 735 mm、Y=10 301 mm,在X轴方向上实际偏心1.76 m,明显超过1.13 m的理论偏心。根据实际偏心结果,2D与2B立柱支反力将进一步增大,需计算浮吊和一次调偏心所预制的吊梁是否还能满足升压站组块的吊装要求。

2.3 吊装载荷计算分析

为验证浮吊及预制吊梁是否满足吊装要求,需对其计算分析,流程如图2所示。

图2 浮吊及预制吊梁验证计算流程

2.3.1 吊梁下吊点载荷F

吊梁下吊点载荷等于主腿的支反力,根据主腿支反力计算公式:

式中:W吊为组块的吊装重力,即称重重力-滑靴重力=26 720 kN;S1为对角小矩形面积,即实际重心与计算主腿的对角支腿坐标组成的矩形面积,m2;S为4个主腿坐标组成的矩形面积,m2,本项目为300 m2。

经计算,F2B=8 000 kN,F2D=8 497 kN,F4B=4 952 kN,F4D=5 260 kN。

2.3.2 吊梁上吊点载荷P

根据上述吊梁下吊点载荷计算结果可知,F2D载荷最大,故仅需要对2D∕4D组吊梁进行核算,即可确定能否满足组块吊装要求。

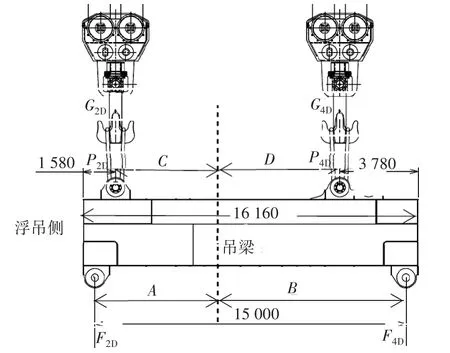

吊梁受力分析如图3所示[3],根据杠杆平衡原理,计算力臂A与B的长度:F2D×A=F4D×B,A+B=15 000 mm,求得A=5 735 mm,B=9 265 mm。

图3 吊梁受力分析

根据图3吊梁尺寸信息,求吊梁上吊点力臂C与D的长度:C=4 735 mm,D=6 065 mm。通过吊梁调载后,计算吊梁上吊点的载荷P2D与P4D,根据杠杆平衡原理:P2D×C=P4D×D,P2D+P4D=F2D+F4D+吊梁自重,求得P2D=8 147 kN,P4D=6 360 kN。

2.3.3 浮吊吊钩的计算载荷G2D

浮吊吊钩计算载荷G2D=吊梁上吊点载荷P2D+锁具重力125 kN(查阅产品说明书得知)。经计算,G2D=8 272 kN,超过浮吊的吊装载荷7 944 kN。

由于设计及建造过程中产生了严重的偏心问题,经计算确定浮吊和预制的吊梁不能满足升压站组块的吊装要求,需要更换吊梁。经与吊梁厂家沟通,重新预制或修改吊梁的费用较高,且预制周期约2个月,不能满足项目工期要求,故需提出其他方案进行二次调偏心。

3 二次调偏心方案

由于一次调偏心不能满足吊装要求,在此探讨组块减重及增加配重块的方案进行二次调偏心[4],以满足升压站组块的吊装要求。

3.1 组块减重

参照图1,将②轴外侧易于拆卸的部件进行拆除,以平衡其重心。经分析,②轴外侧二层与三层的钢格栅与GIS房间的顶层盖板易于拆卸,质量分别为10.87 t和6.46 t。拆卸后G2D载荷可调减为8 098.7 kN,依然大于吊装载荷7 944 kN,且需动员小浮吊在海上进行拆卸部件的二次安装。故无论从经济性或工期考虑,该方案都存在诸多不确定性。

3.2 增加配重块

配重块应放置在组块受力较小侧,即⑤轴外侧的安全通道上,如图1所示。该位置力矩最大,所需增加配重块重量最小。最终通过调载,使升压站组块X轴重心位置与理论重心一致。

3.2.1 配重块的计算

计算增加配重块的重量,按照本文第2.3节吊装载荷计算方式的反向进行推算。

第一,假定计算载荷G2D′=吊装载荷7 944 kN,则P2D′=G2D′-锁具重力 125 kN=7 819 kN,P4D′=6 688 kN。

第二,根据杠杆原理计算力臂:C′=4 979 mm,D′=5 821 mm,A′=5 979 mm,B′=9 021 mm。

第三,计算吊梁下载荷F2D′与F4D′:F2D′=8 273 kN,F4D′=5 484 kN。

第四,计算D轴吊梁需增加配重块的质量M。

根据杠杆原理:F2D′×X=F4D′×(15 000-X)+M×g×L′。式中:F2D′=8 273kN,F4D′=5 484 kN,X=6 370 mm,配重块力臂长L′=15 000 mm-X+10000 mm=18 630 mm,g为重力加速度,取10 m∕s2。经计算,M=28.8 t。

组块在Y轴方向基本无偏心,故B轴吊梁需增加的配重块质量等于D轴吊梁需增加的质量28.8 t。故共需增加配重块质量57.6 t,取整数60 t。

浮吊吊装载荷为31 776 kN,而吊装物的重力为28 720 kN,故可增加配重块的最大质量为305.6 t,因此上述计算结果(增加配重块质量60 t)可满足浮吊吊装载荷要求。

3.2.2 配重块的选择

(1)铸铁配重块。每块16 t,尺寸2 m×2 m×0.5 m。其宽度与安全通道基本一致,安装难度大。组块海上吊装后,需动员小浮吊将配重块吊至驳船上,再运输至施工现场作业场地,增加了吊装和运输费用。

(2)IBC吨桶。材质为高密度聚乙烯,尺寸1.2 m×1 m×1.15 m,自身质量57 kg,灌水后每个质量为1 t。IBC吨桶优势:其一,采购价格便宜,采购周期短,安装方便;其二,组块海上吊装就位后,吨桶中的60 m3水在调试期间可作生活用水,减少生活支持船的费用;其三,水排放后,吨桶自重轻,不需要额外动用浮吊拆卸。

经综合对比,二次调偏心选择60个IBC吨桶作为配重块进行调载。

3.2.3 配重块的放置

根据计算结果,将60个吨桶放置于二层甲板和三层甲板⑤轴外侧的安全通道上,二层放置31个、三层放置29个,于Y轴方向上对称布置,三层吨桶摆放布置见图4。

4 二次调偏心验证

4.1 安全性验证

根据选定的方案,使用SACS软件对安置60个IBC吨桶后的升压站组块进行受力分析[5],经计算模拟,所有UC值<1(Unity Check值简称UC值),该方案安全性能满足要求。

4.2 二次称重验证

按本文3.2.3所述方式将IBC吨桶布置完成后,进行二次称重验证。组块称重结果为2 915 t(含滑靴质量152 t,IBC吨桶质量60 t);组块称重重心位置为:X=6 490 mm,Y=10 193 mm。升压站组块在X轴方向实际偏心1.01 m,与理论偏心1.13 m基本吻合。

在浮吊资源紧张且无法更换吊梁的情况下,通过理论计算、SACS软件分析及二次称重,验证了使用IBC吨桶二次调偏心的可行性。“德浮3600”于2021年8月一次性顺利完成该升压站组块的海上吊装。

5 结束语

升压站组块海上安装是整个项目风险最大的环节,须综合考虑吊装载荷、船舶稳性、布锚、气象环境等因素。本文对升压站组块在吊梁调载后存在的二次偏心问题,创新地使用IBC吨桶进行二次调偏心,并成功地完成了海上吊装作业,不仅在安全方面将风险降到最低,在经济方面也最大化地降低了成本。本文研究内容可为以后解决类似项目调偏心问题提供参考。