大型原油储罐底板腐蚀分析及防护

2022-10-31袁龙春

袁龙春

管网集团(徐州)管道检验检测有限公司,江苏 徐州 221008

大型原油储罐内储存的原油成分复杂,除有机烃之外,还含有水和腐蚀性杂质,如无机盐、硫化物、氯化物、氮化物、有机酸等,这些杂质含量虽少,但危害性很大[1],且大型原油储罐经常换装不同产地的原油,罐内腐蚀环境发生变化,腐蚀因素也相应改变,加大了腐蚀。据统计,原油储罐投用2~3年后,罐体均会出现不同程度的腐蚀[2],有38%的储罐出现过穿孔漏油,60%的储罐受到硫酸盐还原菌的严重腐蚀。储罐主要腐蚀部位包括罐顶、浮盘、储罐外壁、储罐底板,其中罐底内壁与沉积水接触,沉积水中含有大量的腐蚀介质,形成电解质溶液,产生电化学腐蚀,所以储罐底部腐蚀最为严重[3]。国内大型原油储罐的罐底板及底圈壁板腐蚀速度一般不小于0.15 mm∕a,并有深度为1~3 mm的大面积腐蚀麻坑,严重点蚀处甚至已有穿孔,孔径多数为5~10 mm,有些孔径达到20~100 mm[1],造成原油大面积泄漏,不仅污染环境,甚至会导致发生火灾[4]。

由于储罐建造年代不同,防腐蚀方式和效果也不相同,加上储罐所处的环境也存在差异,需要对储罐的腐蚀情况进行深入研究,以便采取合适的防腐方式,降低储罐底板的腐蚀速率,延长大修周期,降低储罐运行成本。

1 储罐底板材质及防腐方式

1.1 储罐底板材质

通过调研3个输油处、5个储备库中的101座储油罐,发现只有一部分早期的储罐底板采用日本SPV490Q热轧调质钢板,其余采用国产碳素钢Q235A、Q235B、Q345以及结构钢08MnNiVR、8MnNiVR,在石油沉积水以及一般土壤环境中均具有良好的耐蚀性以及高SCC抗力。

1.2 涂层防腐

储罐底板上表面均涂覆环氧富锌底漆加环氧富锌面漆,下表面除个别涂覆环氧煤沥青外,以涂覆环氧富锌底漆、环氧云铁中间层涂漆和聚氨酯面漆为主。环氧富锌涂料对金属的附着力强,对水、热和光具有较强的抵抗能力,耐化学药品性、耐油性、耐碱性也非常好,聚氨酯[5]涂料耐油性能尤为突出。

储罐底板的防腐层因施工、老化等原因,难免产生缺陷,从而影响保护效果。一旦涂层产生缺陷,在储罐底部沉积水中带电离子的作用下,缺陷部位金属与水中电解质形成小阳极和大阴极的局部腐蚀电池,使金属暴露位置的腐蚀速度加速。从调研情况来看,早期的储罐单独使用防腐层,保护效果不理想。

1.3 阴极保护防腐

在新建储罐中,都采用防腐层加阴极保护的方式,这是目前已知的最佳防腐方式。防腐层完好时,牺牲阳极不工作;当涂层出现缺陷或发生脱落,牺牲阳极为其提供保护电流,使发生缺陷和脱落处成为阴极,从而减缓腐蚀。目前,储罐中安装的牺牲阳极较大部分是铝合金牺牲阳极。

如果使用阴极保护,由于金属直接大面积接触电解质,必将以极快的速度消耗牺牲阳极,牺牲阳极需要在短周期内进行更换,这也达不到预期的效果。因此,最好的方式是采用防腐层加阴极保护的方式进行保护[6],以延长储罐的检维修周期,提高储罐的使用效率,降低运营成本。

2 储罐底板腐蚀物质及主要腐蚀模式

2.1 主要腐蚀物质

罐内油品长时间放置后,在储罐底部逐渐形成一层沉积水[7]。沉积水中含有腐蚀物质,如:溶解氧、Cl-、SO42-、SO32-、H2S、硫酸盐还原菌等[8],这使沉积水呈弱酸性,加上带电离子形成的电解质水溶液与储罐底板和壁板下部长期接触,造成腐蚀速率明显高于储罐其他部位。通过文献调研和对储罐开罐取样实际检测分析,发现储罐底板腐蚀主要由酸性物质、H2S、Cl-、厌氧菌腐蚀[9]和电化学腐蚀[10]引起。

2.2 酸性物质腐蚀

沉积水呈酸性环境,含有大量的SO32-、SO42-、Cl-和H+,容易形成缝隙腐蚀[10],具体见图1。Cl-与Fe一般表现为均匀腐蚀,而如果Cl-进入因施工等因素形成的缝隙内,在缝隙内富集,将导致缝隙内金属腐蚀速度加快;而SO42-与Fe通常表现为均匀腐蚀或点蚀,碳钢焊缝和热影响区容易遭受腐蚀,形成沟槽。SO42-、Cl-和Fe的主要化学反应式如下:

图1 储罐底板缝隙腐蚀沟槽

2.3 湿H2S腐蚀

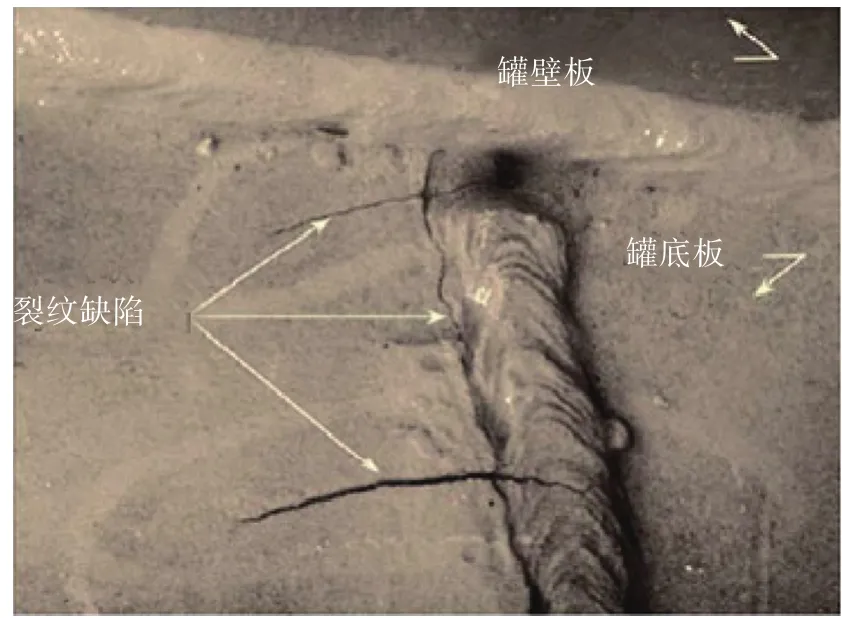

沉积水中含有大量的H2S,在水中发生电离,并在储罐底板焊缝不连续处(如夹杂物、缝隙、裂纹)腐蚀生成H2分子,因硫化物的吸附作用阻止H2散逸,使H2向金属内渗透并聚集,使金属发生氢脆,致使焊缝在焊接残余应力作用下产生裂纹[11],见图2。H2S和Fe的化学反应式如下:

图2 储罐底板焊缝裂纹缺陷

2.4 厌氧菌腐蚀

空气中的CO2、O2很难经扩散到达储罐底部的沉积水层,使储罐底部处于一种厌氧环境中,加上储罐底部存在泥泞状有机物,为硫酸盐还原菌SRB滋生[11]提供了有利条件。SRB使储罐底部的沉积水处于酸性环境,具有较强的腐蚀性,进而加速储罐底板和铝合金牺牲阳极的腐蚀速率。碳钢的SRB腐蚀通常表现为杯状点蚀[12],厌氧菌反应式[13]如下:

2.5 土壤腐蚀

土壤中含有大量的酸、碱、盐等无机物[14],这些无机物使土壤具有低的电阻率,而低电阻率的土壤对碳钢具有较强的腐蚀性,含水量大的土壤也具有较强的腐蚀性[15]。原油储罐底板虽然没有直接接触土壤,但储罐底板与基础如果安装不好,就会存在缝隙,会对阴极保护形成屏蔽[16]。时间长了,灰尘进入缝隙,再加上雨水浸入,就形成了土壤腐蚀环境。另外,储罐附属管道埋地部分、防雷电极也是与土壤接触的。土壤腐蚀多表现为以点蚀为主的局部腐蚀[12]。通过对东营输油站、临邑输油站、魏岗输油站不同深度的土壤电阻率进行检测,从检测结果(见表1)可以看出,东营输油站和临邑输油站在全部3个取样深度的土壤电阻以及魏岗输油站2 m深度的土壤电阻都明显小于标准值20 Ω·m,因而具有较强的腐蚀性。

表1 土壤电阻率

2.6 电化学腐蚀

储罐底板与基础表面存在缝隙,含盐的地下水因缝隙的细管作用而上升,与罐底下部接触而产生电化学腐蚀。底板焊接时焊缝附近的防腐涂料一般情况下会被烧掉,加上底板下部不易检查修理,这就更增加了腐蚀的严重性,甚至会产生腐蚀穿孔而出现漏油现象。罐底四周如果没有用沥青良好密封[17],或长时间后脆化[18],雨水很容易进入罐底的周边部位,形成有利的腐蚀条件。另外,油罐不均匀沉降,造成罐底土壤充气不均而形成氧浓差电池,此时罐底中心部分往往氧气少而成为阳极,使其成为腐蚀的部位。电化学腐蚀多表现为以坑蚀为主的局部腐蚀[13]。

3 阴极保护效果评价

3.1 储罐原阴极保护效果评价

目前在用储罐中,新建储罐都加装了阴极保护;但是前期建造的储罐基本都没有安装阴极保护,阴极保护不足,后期大修时也未加装阴极保护。调研的397座储罐中,80座未安装阴极保护,超过储罐总量的20%。统计多个原油储备库安装阴极保护的99座储罐中,阴极保护电位最低的是-1.76 V,最高电位是-0.13 V,偏离正常范围的储罐有30座,其中正于-0.85 V的有12座、负于-1.2 V的有18座,超过此次调研储罐数量的30%。表2给出了白沙湾输油站、岚山商储库、大榭岛油库中测试数据偏离比较典型的16个储罐的测试数据,6个数据采集点沿储罐底部圆周均匀分布;从表中可以看出,阴极保护电压在储罐底部分布不均衡[19],多个电位测试点电位不达标,电位数值难以达到保护要求[20-21],不能起到最佳的保护效果。

表2 储罐阴极保护系统检查记录

3.2 牺牲阳极埋设方式和恒电位仪运行方式对储

罐底板阴极保护效果的影响

(1)为验证不同阳极埋设方式对阴极保护效果的影响,采用浅埋阳极和深井阳极两种方案进行测试,分别在恒通∕断电两种运行模式下进行测试。每个储罐选取4个不同的检测点,测试储罐的通断电位,具体见表3。从表3中可以看出,浅埋阳极和深井阳极两种模式下,电位相差不大。

表3 不同埋深阴极保护电位

(2)恒电位仪采用恒断电模式时,对电位进行了再次测试,结果见表4。表4表明,对于恒断电模式,浅埋阳极和深井阳极电位并无明显区别。

表4 恒断电模式阴极保护电位

从表3和表4可以看出,罐区有阴极保护时,浅埋阳极和深井阳极两种模式对储罐底板的保护效果无明显差别。

3.3 智能同步恒断电电位恒电位仪保护效果

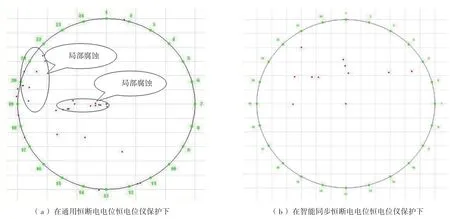

从上面的测试可以看出,在现有阴极保护方式下,储罐底板电位分布不均衡,不能对储罐底板形成有效的保护。为此,可以通过电位监测装置与智能同步恒断电电位恒电位仪相配合,使储罐底板区域电位始终处在-0.85~-1.2 V电位保护之下,以形成有效保护。通过声发射检测[22],对比分析两种恒断电电位恒电位仪保护效果,具体见图3。

图3 储罐底板声发射检测信号示意

从图3可以明显看出,智能同步恒断电电位恒电位仪对储罐底板具有明显的保护效果。

4 结论

对储罐底板主要腐蚀形式、腐蚀防护方式和阴极保护防护效果的分析表明,防腐层加阴极保护是目前储罐底板防腐蚀的最佳方式。但当前大多的阴极保护在储罐底板区域内的电压分布不均衡,常存在欠保护和过保护的区域,这就需要对电压的分布进行监控并进行智能补偿,使储罐底板始终处在阴极保护的有效保护之下,从而达到最佳的保护效果。