两缸柴油机曲轴扭振仿真分析与研究

2022-10-31祝勇陈昊黄翔张学文毕玉华

祝勇,陈昊,黄翔,张学文,毕玉华

(1.201804 上海市 上海汽车集团股份有限公司乘用车分公司;2.226019 江苏省 南通市 南通大学;3.650500 云南省 昆明市 昆明理工大学 云南省内燃机重点实验室)

0 引言

曲轴系是发动机最为关键的部件,包括曲轴以及曲轴相连的各运动件,用来驱动汽车传动系统、配气机构及其他辅助装置。内燃机是在周期性变化的燃气压力和惯性力下工作的,由于曲轴系是一个弹性体,存在一系列扭转固有频率,容易激发曲轴的扭振,当激振力的频率和曲轴系统的扭振自振频率趋于一致时,则就会发生所谓的“共振”现象[1]。“共振”是对发动机危害最大的振动,不仅消耗发动机的有用功,严重时会导致曲轴断裂,因此有必要对曲轴的扭振情况进行分析[2]。

1 曲轴扭转振动仿真模型的建立

用于振动计算的曲轴轴系模型可以分为两大类:一类是轴系质量经离散化后集总到许多集中点的集总参数模型,另一类是轴系质量沿轴线连续分布的分布参数模型。集总参数模型的优点是物理概念清晰,使用简单,计算方便,但计算精度有限,而分布参数模型计算精度较高,但计算过程较为复杂[3-4]。所以通过EXCITE Designer 采用离散化方法,即将曲轴离散化为一系列的集总惯量、集总刚度,然后计算它在缸内气体力和往复惯性力产生的扭矩作用下的摆动角度[5]。

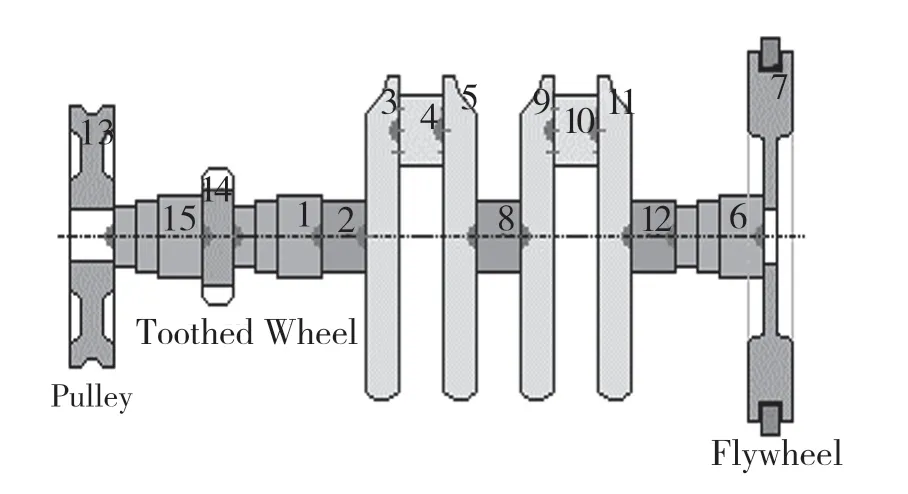

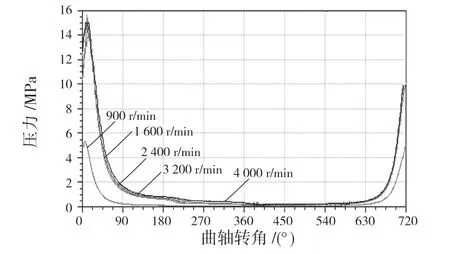

图1 为曲轴模型。通过EXCITE Designer 建立两缸柴油机曲轴系动力学模型,如图2 所示。

图1 曲轴模型Fig.1 Crankshaft model

图2 EXCITE Designer 动力学计算模型Fig.2 EXCITE Designer dynamic computational model

输入发动机结构参数和各转速全负荷缸内压力曲线,系统自动计算曲轴系各质量段受力情况[6]。

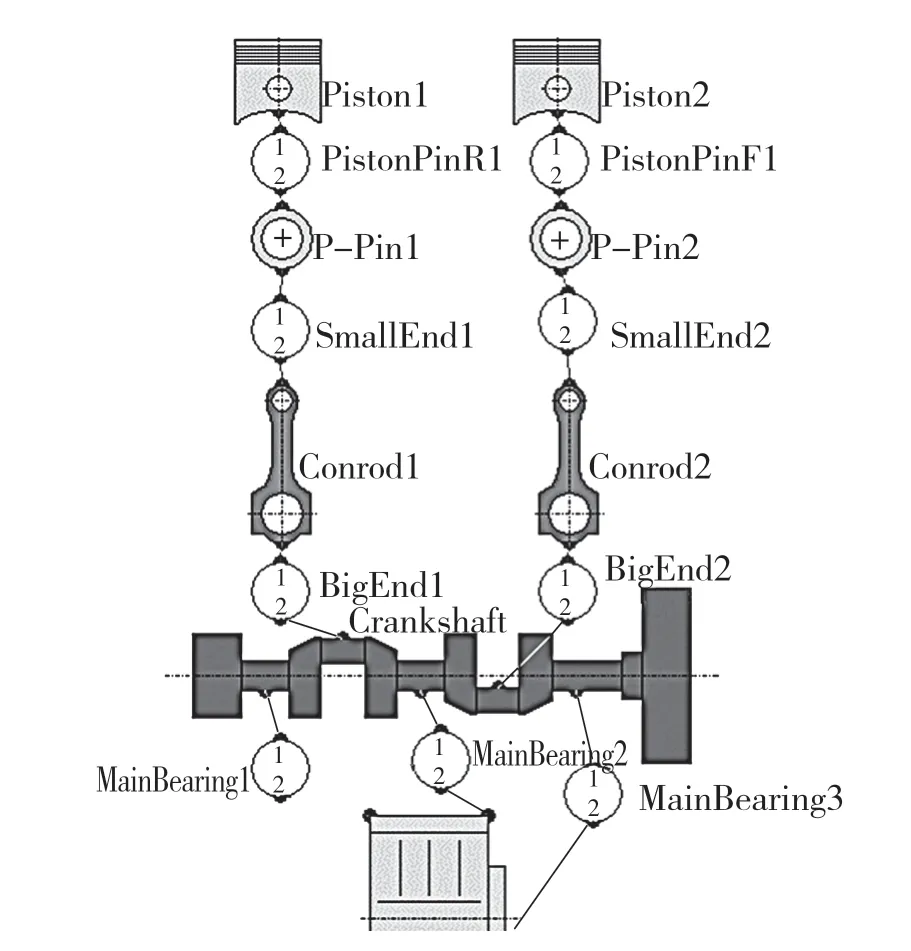

2 仿真主要参数

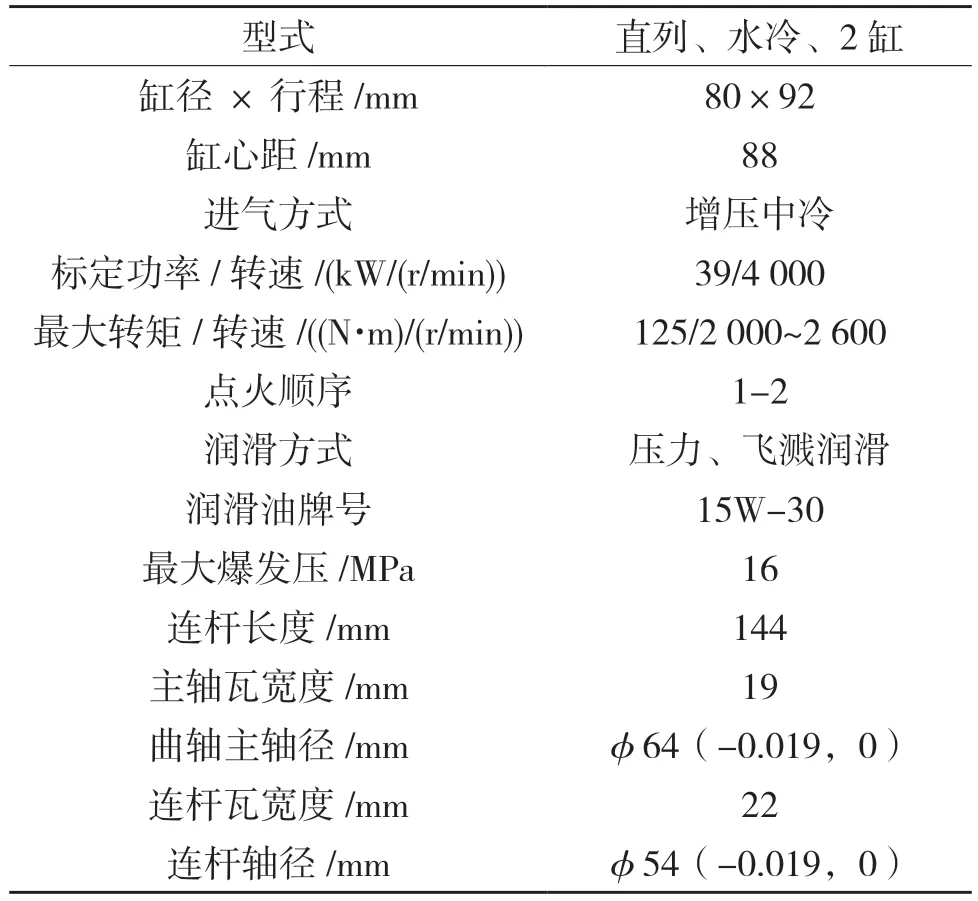

EXCITE Designer 主要输入参数有:(1)轴系全局参数,包括发动机转速范围、发动机形式、点火顺序、缸数、缸径、行程,各转速全负荷下缸内压力曲线等参数;(2)各部件参数,包括活塞、连杆质量,轴承几何参数,轴承间隙,曲轴结构参数等。表1 为柴油机基本参数和轴承计算参数,图3 为缸内压力曲线。

图3 缸内压力曲线Fig.3 Pressure curve in cylinder

表1 柴油机基本参数和轴承计算参数Tab.1 Basic parameters and bearing calculation parameters of diesel engine

2.1 减振器类型及其参数

扭振减振器的内毂转动惯量为4 110 kg·mm2,环转动惯量为7 487 kg·mm2,扭转动刚度为50 000 (N·m)/rad,比例阻尼系数为1.1。

3 仿真计算结果与分析

3.1 有、无减振器曲轴等效模型建立

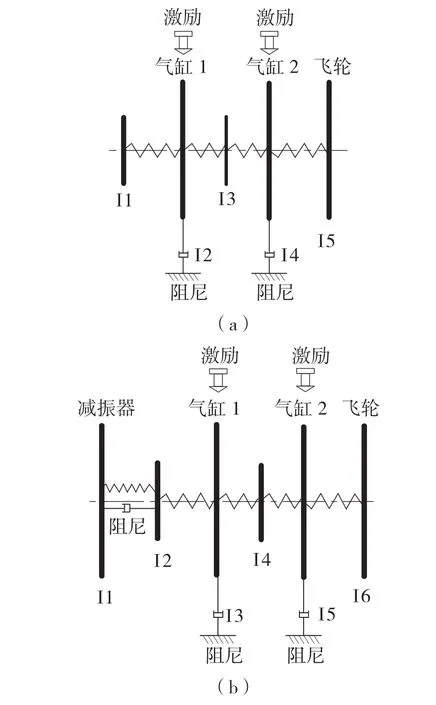

将皮带轮和阶梯轴看作是一个整体,即作为一个节点,减振器的惯量环和轮毂看作2 个节点[7]。图4(a)无减振器曲轴等效模型,图4(b)有减振器曲轴等效模型。

图4 曲轴等效模型Fig.4 Equivalent models of crankshaft

3.2 有、无减振器曲轴扭转振动计算结果对比分析

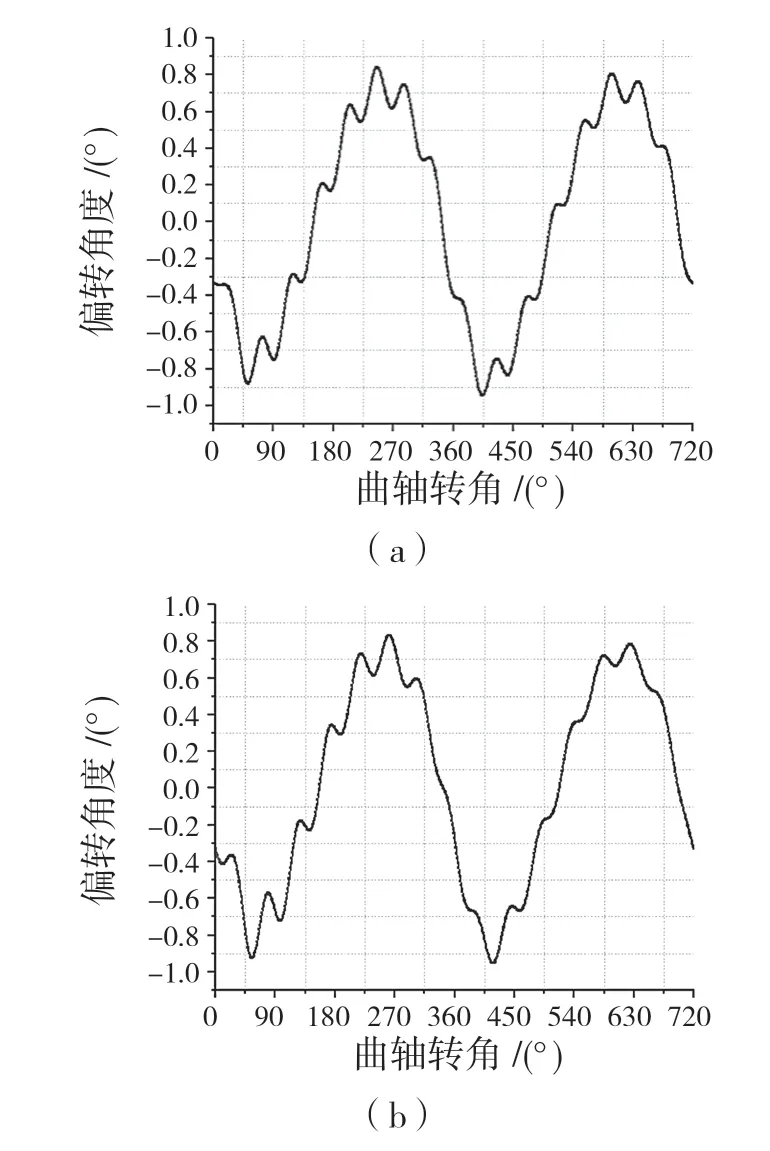

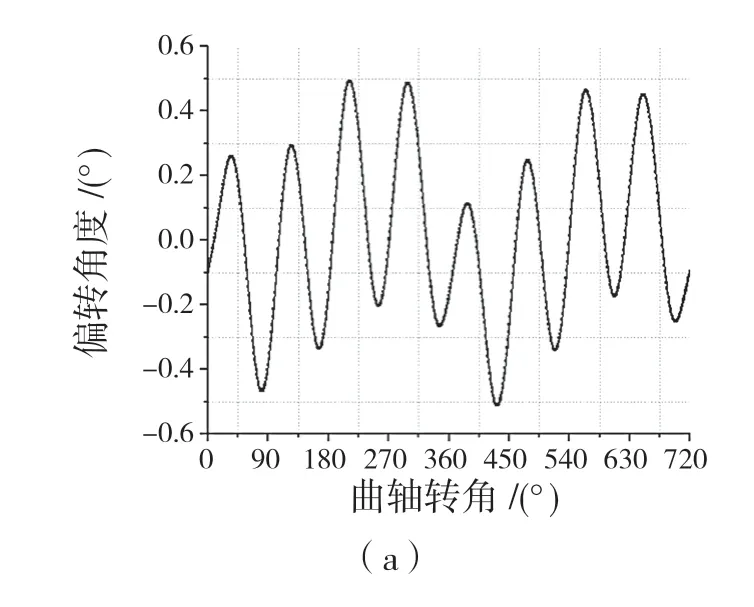

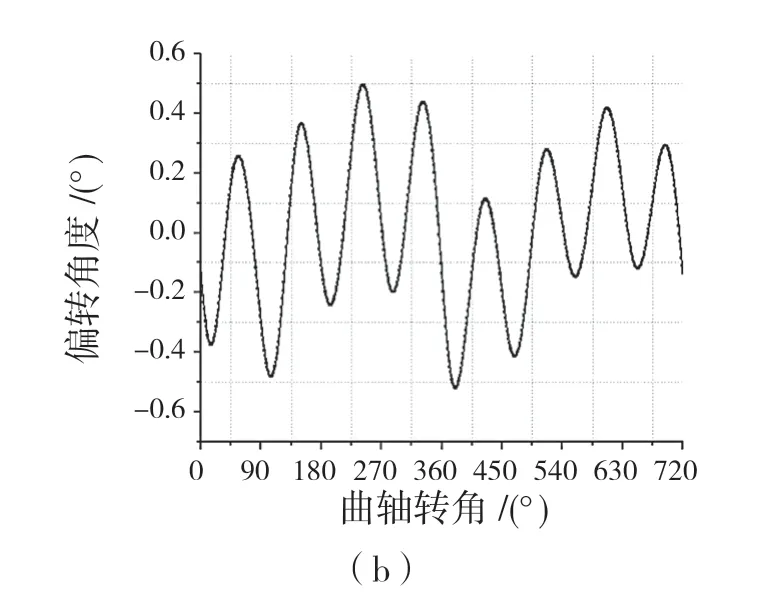

对建立的曲轴模型在有、无减振器的情况下进行曲轴系统扭转特性分析。图5(a)和图5(b)分别为2 200 r/min 无减振器和有减振器曲轴转角0~720°曲轴扭转振动计算结果。图6(a)和图6(b)分别为4 000 r/min 无减振器和有减振器曲轴转角0~720°曲轴扭转振动计算结果。

图5 2 200 r/min 曲轴扭转振动仿真计算结果Fig.5 Simulation results of crankshaft torsional vibration at 2 200 r/min

从图5 可以看出,2 200 r/min 曲轴角位移曲线基本遵循正弦曲线变化规律,但曲轴角位移随着曲线的上升和下降呈现上下波动的特征。从图6 可以看出,角位移曲线最大振幅在不断变化,扭振角位移变化幅度增大。

图6 4 000 r/min 曲轴扭转振动仿真计算结果Fig.6 Simulation results of crankshaft torsional vibration at 4 000 r/min

通过图5 和图6 的对比分析可以看出,当曲轴转速由2 200 r/min 变化到4 400 r/min 时,曲轴扭振角位移正负变化频率增大,并且加了减速器后,曲轴扭转振动振幅都有所下降的趋势,最大振幅高峰个数有所减少[8-9]。

3.3 有、无减振器曲轴扭转振动谐次分析

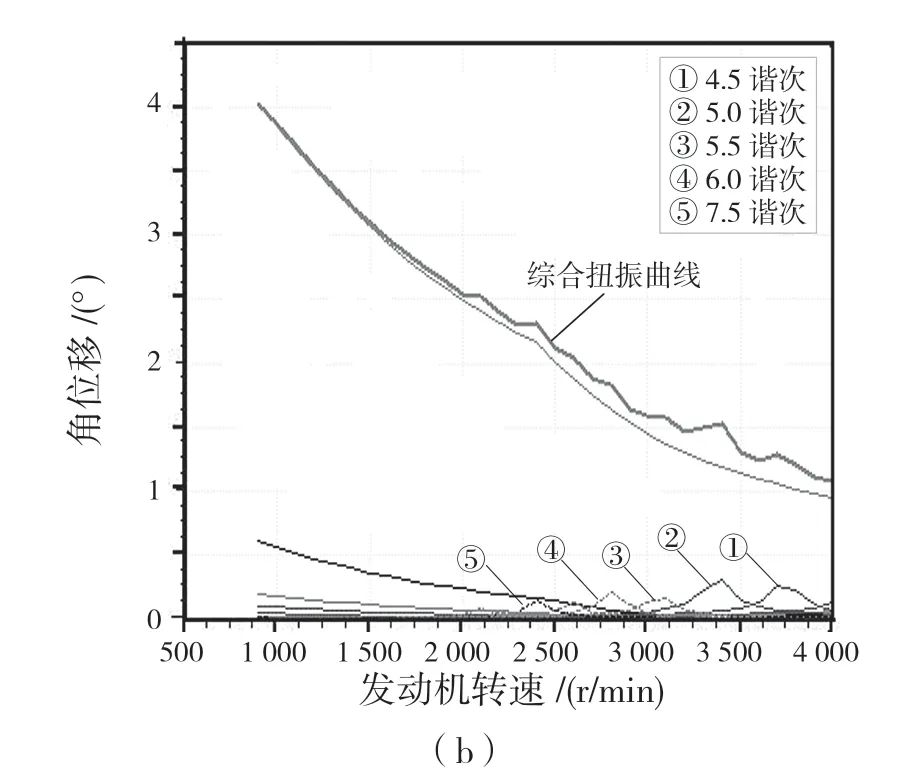

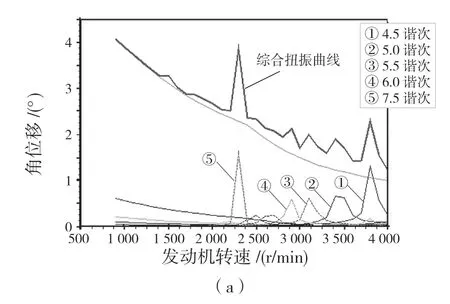

无减振器皮带轮扭振角位移如图7(a)所示,图7(a)最上方的曲线为综合扭振曲线,其余曲线为各谐次扭振振幅曲线,综合扭振振幅是各谐次扭振振幅的代数和。1 和2 谐次低转速下扭振角位移最大,这是发动机固有的间歇性工作特性所致,再加上发动机缸数少,所以转速波动大。图7(b)为有减振器皮带轮角位移。

图7 有、无减振器角位移图Fig.7 Angular displacement diagram with and without shock absorber

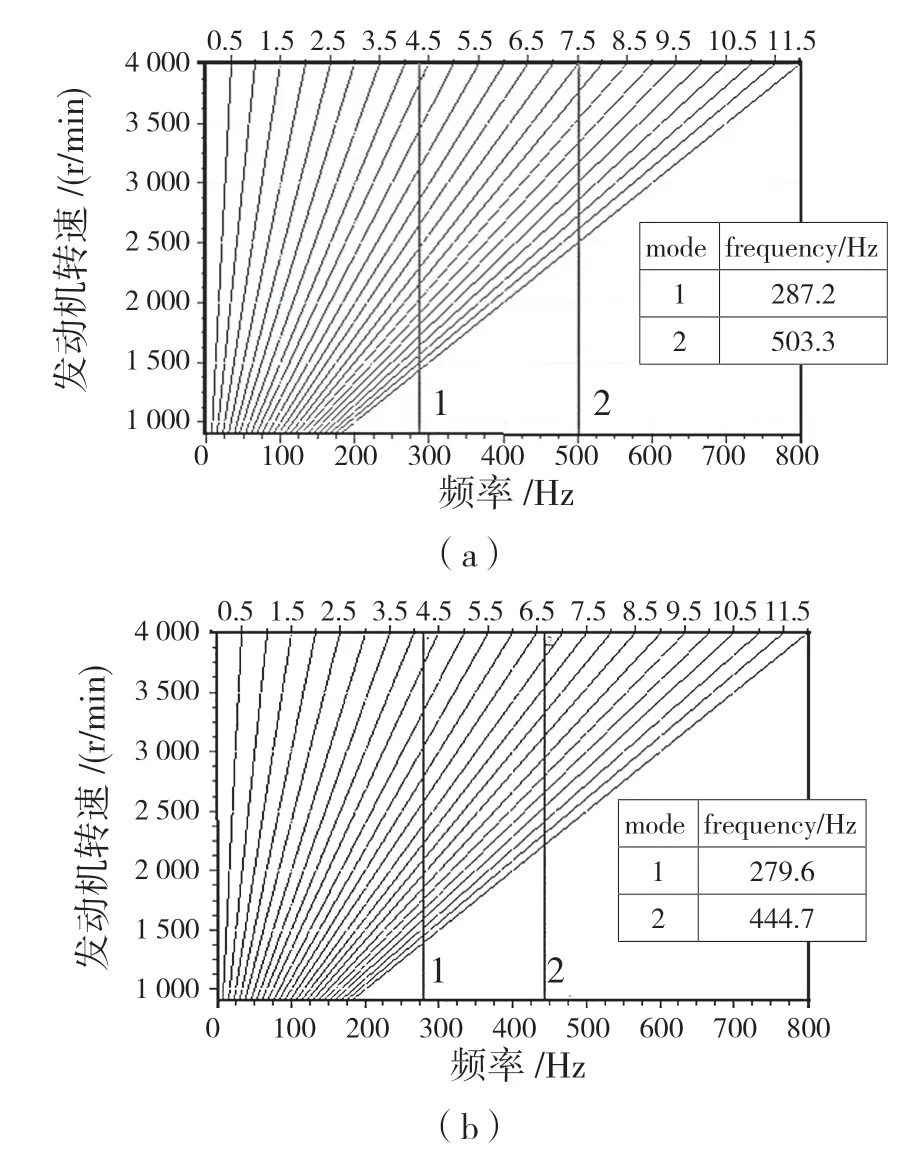

无减振器曲轴临界转速图谱如图8(a)所示。图8(a)上方的数字0.5~11.5 代表各简谐力矩的谐次,图 中对应谐次的斜线与铅锤线1、2 的交点都是共振点,交点对应的转速都是临界转速,按共振振幅较大的共振点进行扭振分析,而图8(a)对应谐次的斜线与铅垂线1、2 没有交点,可以认为该谐次对应的干扰力矩谐量不会使发动机曲轴发生扭振。在与垂线1 相交的点对应的转速下发生的共振,都按第1 主振型共振,而在与垂线2 相交的点对应转速下发生的共振,都按第2 主振型共振。共振振幅较大的谐次有:4.5 谐次、5 谐次、5.5 谐次、6 谐次、7.5 谐次,它们的共振振幅都超过0.5°,所以必须采取减振措施来减少振幅。图8(b)为有减振器曲轴临界转速图谱[10]。

图8 有、无减振器曲轴临界转速图谱Fig.8 Map of critical speed with and without shock absorber

由图7 可以看出,加了减振器之后,其中振幅较大的4.5 谐次、5 谐次、5.5 谐次、6 谐次、7.5谐次均小于0.5°,曲轴共振振幅明显大幅下降,在内燃机曲轴扭振许用振幅范围之内。

4 总结

通过计算与分析可知,在两缸柴油机的转速范围内存在多个共振点,且个别共振点振幅较大。在加装扭转减振器之后,共振振幅大幅减小。下一步需要对减振器设计参数进一步优化。