基于AMESim 的变幅系统特性分析

2022-10-31贾振东张洪波刘凤

贾振东,张洪波,刘凤

(1.262400 山东省 潍坊市 山东昌乐县农村经济工作中心;2.221000 江苏省 徐州市 徐州徐工农业装备科技有限公司;3.261000 山东省 潍坊市 潍坊职业学院)

0 引言

国内工程机械在负载敏感多路阀领域缺乏自己的核心技术,基本以仿制国外产品为主,制造的液压元件属于低可靠性、低成本、中低档次产品[1],与国外产品相比没有竞争力。国内对基础元件的试验测试数据不足,缺少成熟的基础理论支撑多路阀的设计开发。本文拟借助流体仿真技术,分析多路阀的变幅特性,为设计开发工作提供理论依据。

相关研究中,湖南机电职业技术学院应用AMESim 构建了臂架多路阀的模型结构,证明对于较复杂的工程机械多路换向阀,可以采用AMESim液压元件库中现有模型组合构建仿真模型[2]。另外,LMS 公司开展的负载敏感液压系统讲座,向工程机械液压技术人员详细展示了如何建立工程机械负载敏感液压元件盒液压系统的模型,给科技工作者提供了一个很好的素材。本文利用MATLAB 和AMESim 元件库搭建变幅系统仿真模型,研究变幅系统控制特性。

1 变幅系统原理分析

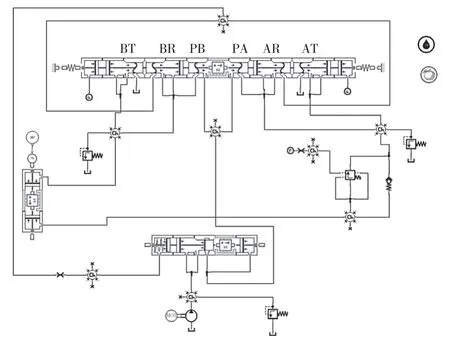

常见的变幅系统主要由定量泵、先导控制阀、主溢流阀、定差减压阀、液控换向阀、变幅带补油二次溢流阀、平衡阀、变幅油缸、油管等液压元器件组成。变幅联的液压回路如图1 所示。

图1 变幅联的液压回路图Fig.1 Hydraulic circuit diagram of variable frame

当PB2 输入先导压力时,变幅联换向到下位,油液经过平衡阀单向阀直接进入变幅油缸大腔,变幅起[3];PA2 输入先导压力时,变幅联多路阀换向到上位,同时先导压力输入到平衡阀控制腔,使平衡阀实现反向回油。由于定差减压阀的存在,能够实现变幅油缸的流量与负载无关,从而实现执行机构稳定运行。负载信号通过LS 回路反馈到三通补偿阀,从而实现定量泵系统以较低的负载卸荷。

2 变幅系统参数设置

工作时,发动机带速800 r/min,正常工作时转速为1 900 r/min,最大转速为2 200 r/min[4];变幅油缸所需的泵的排量为50 ml/r,典型转速为1 000 r/min[5];A 工作口二次溢流阀的设定压力为210 bar,B 工作口二次溢流压力设定为80 bar,压力流量梯度均设为500 L/min/bar;平衡阀先导控制压力为7~19 bar,正向最大通流量为200 L/min,反向最大通流量为350 L/min;先导控制压力的作用面积为A5=1.327×10-4,反馈到无弹簧腔的作用面积为A4=6.908×10-4,反馈到弹簧腔的作用面积为A2=7.605×10-4;单向阀开启压力为3 bar。

2.1 定差减压阀的运动质量设置

定差减压阀的运动质量为

2.2 定差减压阀阀芯粘性阻尼系数设置

式中:BR——定差减压阀阀芯粘性阻尼系数;μ——液压油动力粘度系数,选取46 号液压油,运动粘度为46×10-6,动力粘度μ=46×10-6×900=0.041 4;LRv——封油区域长度,LRv=各台阶的长度相加;dR——阀芯大径,取dR=25 mm;δR——径向单边间隙,取δR=4 μm;εR——径向偏心率,此处取0。

2.3 P-A 通流面积

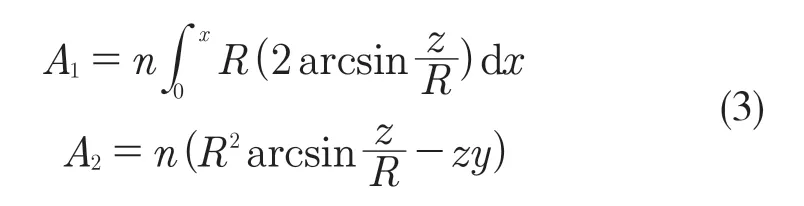

由于P-A 为三角形节流槽形状,设定z为阀芯截面上的z轴方向的开度大小;y为节流槽底端相贯线距离阀芯中心的距离;x为阀芯的轴向位移;a为阀芯在阀肩的最大开度;b为铣刀旋转中心与阀芯中心的距离;R为阀芯半径,由此得到节流槽相贯线方程为

设A1、A2分别为通过V 型槽的周向和径向节流面积,推理得到A1、A2的面积为

设计一种V 型槽,半径R=16 mm,阀肩上的最大开度a=8 mm。x=0 时,y=R=16mm;x=8 mm 时,y=11 mm。根据式(3)利用MATLAB 进行数值求解。

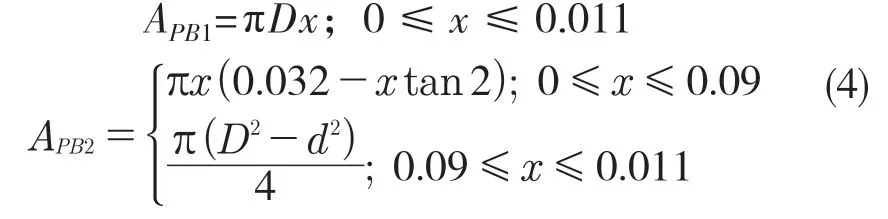

2.4 P-B 通流面积

P-B 通流面由死区与锥形面组成,死区长度为2 mm,锥形面长度为9 mm,锥度为2°。同样,取APR1为圆周面的通流面积,APR2为径向通流面积,可得出APR1,APR2的表达式为

3 仿真模型建立及结果分析

设置变幅油缸缸径为240 mm,杆径为200 mm,移动质量为312.05 kg。油箱背压设置为0 bar。先导控制压力为0~12 bar。建立系统仿真模型如图2所示。

图2 系统仿真模型Fig.2 System simulation model

3.1 P-A 仿真结果

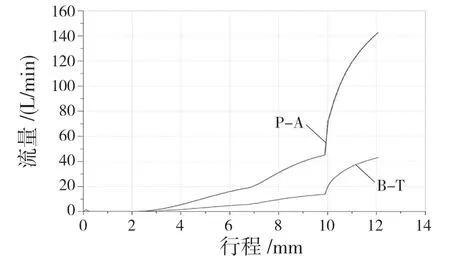

仿真求得变幅联的阀芯行程-流量特性曲线如图3 所示,P-A/B-T 口控制压力-流量特性曲线如图4 所示。

图3 P-A 阀芯行程-流量特性曲线Fig.3 P-A valve core travel-flow characteristic curve

图4 P-A/B-T 口控制压力-流量特性曲线Fig.4 P-A/B-T port control pressure-flow characteristic curve

P-A/B-T 的阀芯行程-流量特性区间由死区、微调区间、快速增益区间三段组成。P-A 的流量区间与P-A 的开口通流面积相对应,依次包含了密封区域、三角槽区域和环形区域。

阀芯位移在2 mm 以内时,P-A 口的流量为零,这是因阀体与阀芯间有2 mm 的遮盖量导致的;当阀芯运动在2~10 mm 之间时,P-A 口开始有流量通过且在10 mm 处流量达到最大,在此区间内阀芯的通流能力由P-A 的三角节流槽决定。此区间也为阀芯运动的微动区间,通过改变此节流槽的节流尺寸可以很好的改善手柄的调速区间;当阀芯运动在10~13 mm 区间时,阀芯经过节流槽,开始进入到由阀芯外径和小径决定的快速增益区间,此区间内的流量快速增大,也及油缸动作的供油区间。

由图4 可以看出,先导油控制压力-流量特性曲线与阀芯位移-流量特性曲线基本上保持一致,说明了阀体运动与先导控制压力之间具有很好的跟随性[6]。同时还可以看出,当先导控制压力达到最大的12 bar 时,P-A 以及B-T 的通流能力也达到最大,说明阀芯已全部开启。

3.2 P-B 仿真结果

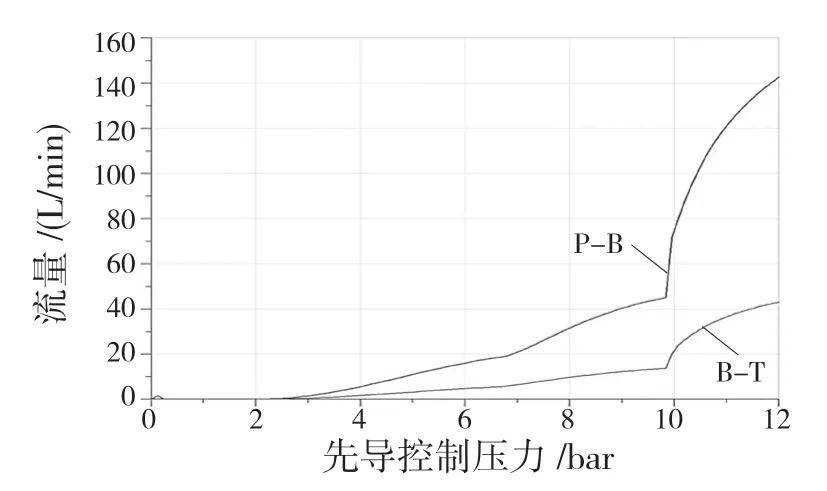

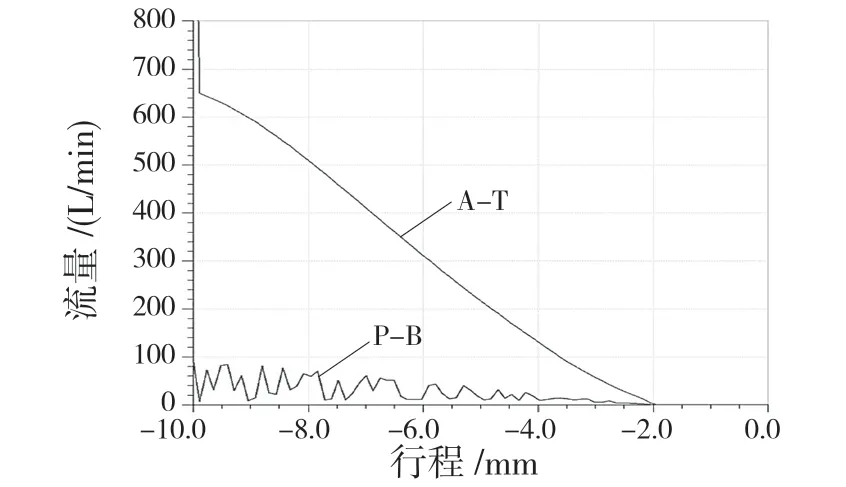

仿真求得变幅联的阀芯行程-流量特性曲线如图5 所示,P-B/A-T 口控制压力-流量特性曲线如图6 所示。

图5 P-B/A-T 阀芯行程-流量特性曲线Fig.5 P-B/A-T valve core travel-flow characteristic curve

图6 P-B/A-T 口控制压力-流量特性曲线Fig.6 P-B/A-T port control pressure-flow characteristic curve

P-B/A-T 的阀芯行程-流量特性区间由锥形区域、快速增益区间2 段组成。P-B 的流量区间与P-B 的开口通流面积相对应,如图5 所示,但是出现很强的震荡,这是由于变幅油缸在工作时,工作口B 接回油箱,导致工作负载反馈压力为零,定差减压阀一直处于开启状态,不能起到稳定油压的作用,因此在此区间内油液的压力波动很大。

由图6 可以看出,先导油控制压力-流量特性曲线与阀芯位移-流量特性曲线基本上保持一致,说明了阀体运动与先导控制压力之间具有很好的跟随性;同时还可以看出,在控制压力较小时P-B流量的曲线波动很大,是定差减压阀没有起到调节的作用导致的。另外,从图6 可以看出,先导压力达到9 bar 时,A-T 口的流量突然降为0,这是油缸已工作到最小行程导致的。

4 结论

通过对变幅系统仿真分析可知,系统的流量特性曲线与阀芯节流口通流面积曲线成比例相关特性,证明如果想改善系统的通流特性或者实现系统的微动调节可以通过调节截留口的通流面积曲线实现,同时还可以提高响应时间以及减小系统冲击。同时证明V 型节流槽具有很好的微动特性,适用于对微动特性要求高、流量变化梯度小的工况。