数控铣削过程功率特性研究

2022-10-31陈翔

陈翔

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着全球经济发展进程加快,各国对能源的需求与日俱增[1]。按行业分类来看,我国 2015 年能源消耗总量为429 905 万t 标准煤,其中工业能源消耗总量占比61%。在工业能源消耗中,制造业能源消耗总量占比84%[2]。

大量机床实验数据显示,随着现代机床自动化程度的不断提高,机床结构越来越复杂,辅助部件不断增多,有效切削能耗在机床总能耗中的比重逐渐降低[3]。机床的能源有效利用率很低,普通机床利用率约为33%,数控加工中心利用率约为15%,大部分能量成为损耗,因此机床加工过程中的节能潜力巨大。

1 铣削功率模型分析

数控机床运行过程中其功率信号实时变化,选取其瞬时状态值进行分析较为客观,有必要建立一个实时监测系统用于机床功率研究。本文拟定了一种功率数据采集方案,通过在机床输入端接入三相功率传感器采集功率信号,使用NI 公司的9201 数据采集板卡进行信号处理与转换,由LabVIEW 完成数据的显示与存储。将处理过的功率值与主轴转速、进给速度、背吃刀量、侧吃刀量进行综合分析,通过Minitab 进行数据处理,得到4 个加工参数对功率影响的权值比重,为进一步调整加工参数提供一定依据。通过正交实验数据结果,回归拟合出机床功率模型系数,得到一种较完整准确的功率模型。

2 数控加工过程能耗监测

2.1 研究目的

搭建数控加工过程能耗监测系统对机床实时功率进行采集是铣削加工功率特性研究的首要工作。对加工过程功率信号的实时采集,可以研究加工过程中的状态变化、能耗组成以及加工参数对功率信号的影响程度。监测数控机床的功率信号,还可以图形化电流和电压一段时间内的变化趋势[4]。本文针对沈阳机床厂立式加工中心VMC850E 进行实验,建立以铣削加工为主的数控机床功率监测系统,为后文的铣削加工功率研究以及参数影响提供数据支撑,进而实现数控铣削过程的节能目标。实验机床设备如图1 所示。

图1 VMC850E 立式加工中心照片Fig.1 VMC850E vertical machining center

2.2 数据采集系统搭建

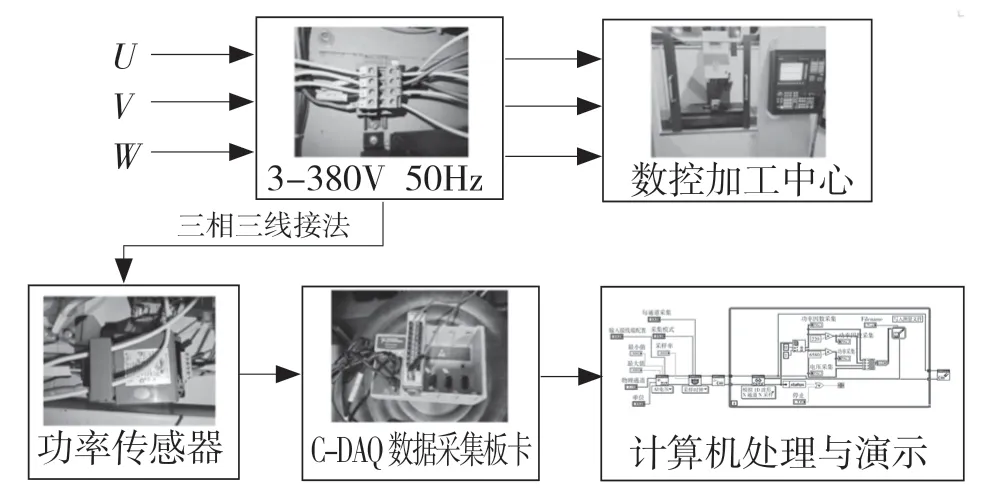

铣削加工功率实验使用沈阳机床的立式加工中心(VMC850E)进行铝材平面铣削。切削刀具选用合金麻花钻,能耗数据采集系统通过外部硬件采集,包括立式加工中心(VMC850E)、功率传感器(WB-9128)、数据采集卡(cDAQ-9201)以及计算机处理与显示(LabVIEW),如图2 所示。在立式加工中心电控箱内安装功率传感器采集功率信号,传感器将采集到的信号通过数据采集卡进行处理,将信号转化成计算机能读取的有用功率数据,再传输到计算机上实时显示、存储和分析。

图2 功率数据采集系统框图Fig.2 Block diagram of power data acquisition system

根据机床的功率,传感器选用三相功率传感器WB9128-1,输入端接线配置选用三相三线接法,功率测量设备选用NI cDAQ-9174数据采集箱和9201 数据采集卡对机床功率信号进行采集和转换。

信号显示部分,通过LabVIEW 将传感器采集到的能耗数据进行实时显示。根据采样定理,铣削实验中功率采集设备的采样频率设置为100 Hz,该采样频率既能够完整反映铣削过程的功率变化,又可以避免采集功率数据过多造成信号分析困难。功率采集程序的主界面如图3 所示,程序框图如图4 所示。

图3 功率采集程序主界面Fig.3 Main interface of power acquisition program

3 铣削过程功率建模

3.1 切削实验设计

切削刀具为四刃钨钢铣刀,刀具直径8 mm;切削实验采用干切削方式,铝块材料去除体积为30 mm×50 mm×150 mm。

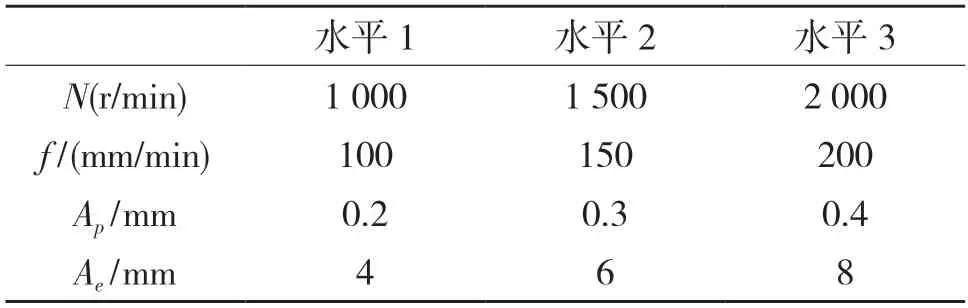

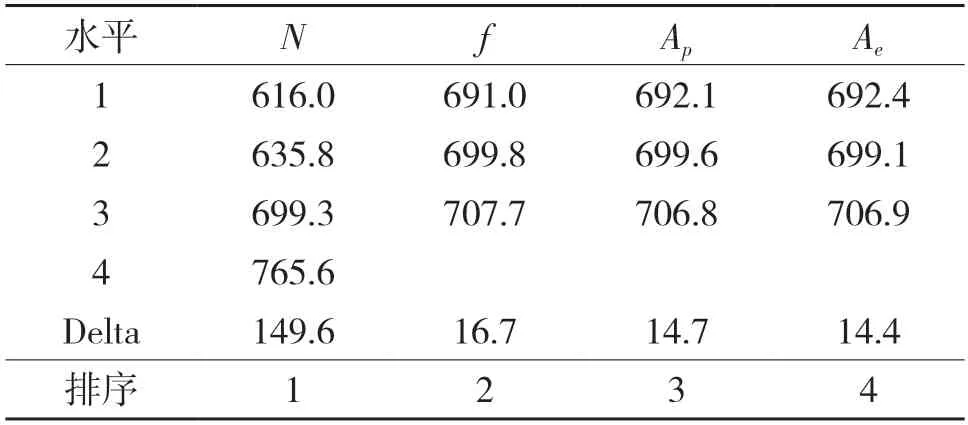

影响数控机床加工功率的因素有4 个方面:主轴转速N、进给速度f、背吃刀量Ap、侧吃刀量Ae。为了研究这4 个因素与加工功率的关系以及各因素对功率影响的权值,使用正交设计进行实验,建立了4 因素3 水平的不同加工参数实验,共27 组,如表1 所示。

表1 切削参数水平Tab.1 Cutting parameter level

按照所定的组数依次进行实验,使用100 Hz采样频率进行功率信号采集,待开机信号平稳之后再进行铣削加工,所测结果剔除一定信号扰动后,取较平稳波形段为有效功率。实验中所用功率为材料去除过程的功率信号,其功率组成包括待机功率、主轴空转功率、切削液、进给功率及切削功率。

3.2 实验结果分析

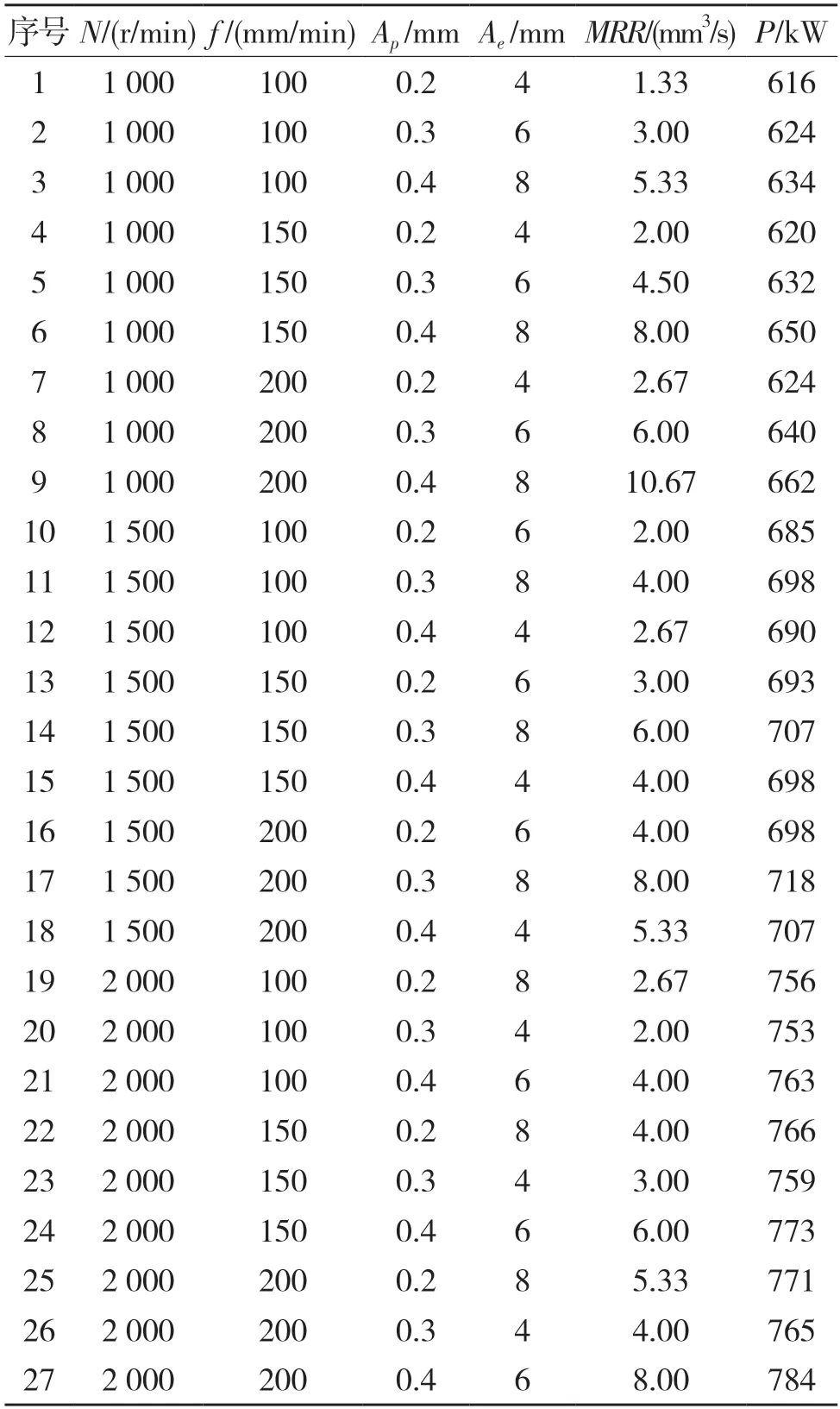

由切削实验采集到的功率信号,建立表2 所示数控铣削实验功率数据表。

表2 数控铣削实验功率数据Tab.2 Experimental power data of CNC milling

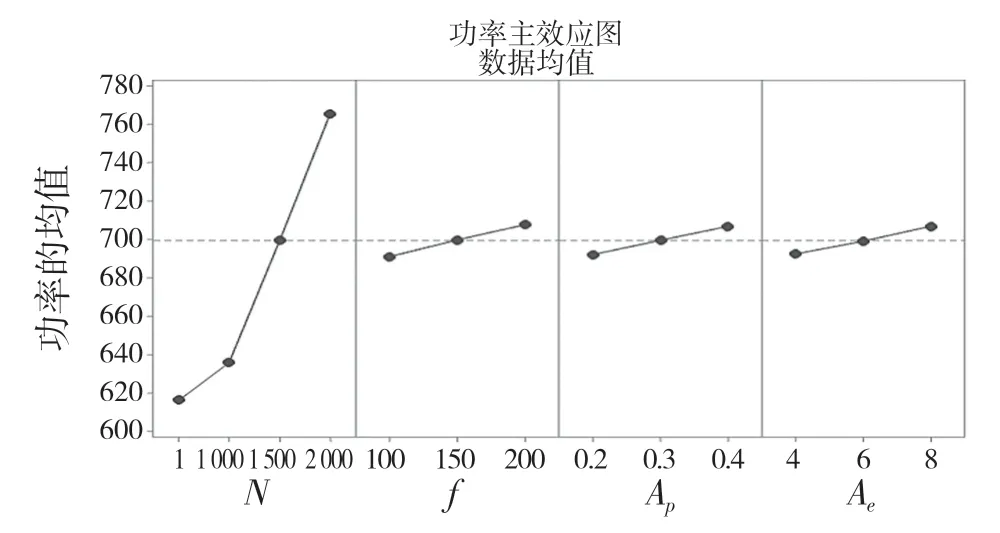

通过Minitab 进行田口分析,可得4 个加工参数对加工过程功率的影响程度排序为:N>f>Ap>Ae,即主轴转速>进给速度>背吃刀量>侧吃刀量,如表3 所示。MRR为材料去除率,其值与进给速度、背吃刀量、侧吃刀量相关。通过该正交实验可得加工参数在实验范围与功率变化的对应趋势均为线性增加,如图5 所示。

图5 各加工参数影响比较Fig.5 Comparison of processing parameters

表3 均值响应表Tab.3 Mean response

3.3 功率建模

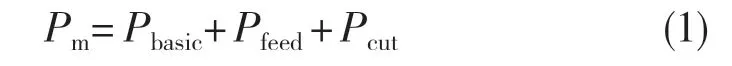

将整个机床看成一个动态系统,动态过程指机械加工中的各种运动过程[5]。材料去除过程的总功率由机床加工过程基本功率、进给功率和材料去除功率组成[6],计算公式如式(1):

式中:Pm——铣削过程材料去除功率;Pbasic——基本功率;Pfeed——进给功率;Pcut——切削功率。

基本功率又包括待机、空转及切削液等3 个部分。机床的待机功率Pstandby和切削液系统消耗功率Pfluid可视为固定值[7]。通过实际加工实验研究可知主轴空转功率Pspindle和主轴电机转速之间近似线性关系。进给功率Pfeed和进给速率f之间近似线性关系[6],可得具体功率公式如式(2):

式中:n——主轴转速;f——进给速度;MRR——材料去除率;k1,k2,k3,c——常系数。

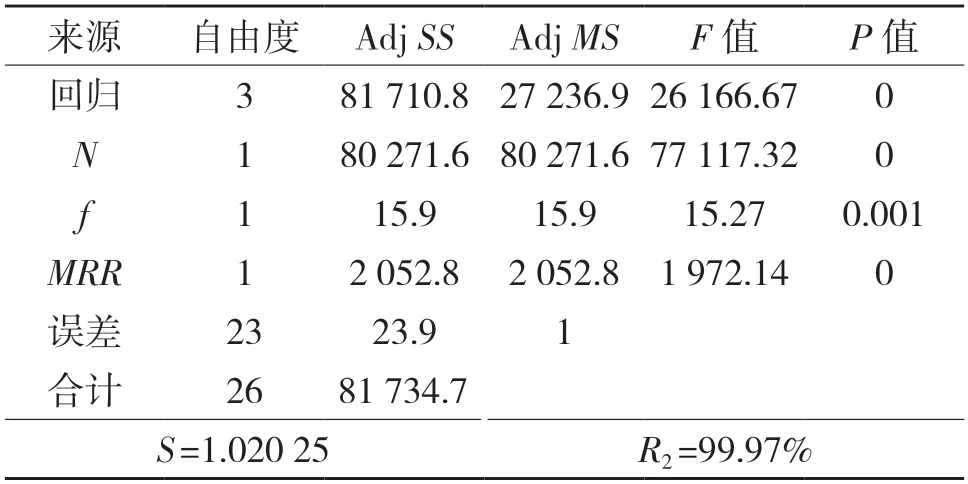

将铣削实验获得的全部27 组功率数据使用统计学分析软件Minitab 进行回归建模,获得功率模型系数,拟合得到的公式如式(3):

表4 为功率模型的方差结果分析,得到相关系数R2=99.97%,表明拟合得到的功率模型与4个加工参数密切相关,拟合的功率模型结果很好。

表4 功率模型方差分析结果Tab.4 Variance analysis results of the power model

4 结语

通过搭建数控机床加工数据采集系统,获得完整的加工过程功率曲线,有助于机床的实时功率研究。分析处理原始的功率数据后,使用Minitab 软件得到加工参数与功率的变化关系及权值排序,并回归拟合出铣削过程的功率模型,可用于计算和预测铣削加工过程功率,为产品设计生产阶段的能耗评估提供参考。