基于ABAQUS的拨叉钻孔专用夹具有限元分析与结构优化

2022-10-31张森

张森

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着汽车行业的快速发展,汽车的各个零部件开始逐步大规模生产,汽车的拨叉作为变速箱的重要零部件,其加工精度往往会对汽车变速箱的整体性能产生一定的影响[1]。由于汽车的拨叉零件外形比较复杂,加工难度较大,为此在大批量生产过程中,为了能够提高零件加工的生产效率,降低劳动成本,保证加工质量和加工精度,则需专门设计针对该工序的专用夹具[2]。对于机床加工,夹具是工艺装备制造的重要组成,加工工件需要通过它固定,从而实现零部件的快速夹紧和定位[3]。专用夹具在夹紧工件的过程中,夹紧作用力的大小将会直接影响工件的质量。若夹紧作用力过小,则会造成工件移位,无法保证加工精度;若夹紧作用力过大,则会造成夹具体与工件的变形,无法保证加工质量。为了保证设计的专用夹具满足工件加工的使用要求,本文主要研究某汽车变速拨叉零件加工所用的钻孔专用夹具,并通过ABAQUS 仿真软件分析了夹具体在加工过程中的应力变化与位移变化,为实际拨叉零件的大批量生产制造提供参考。

1 某汽车拨叉专用夹具模型的建立

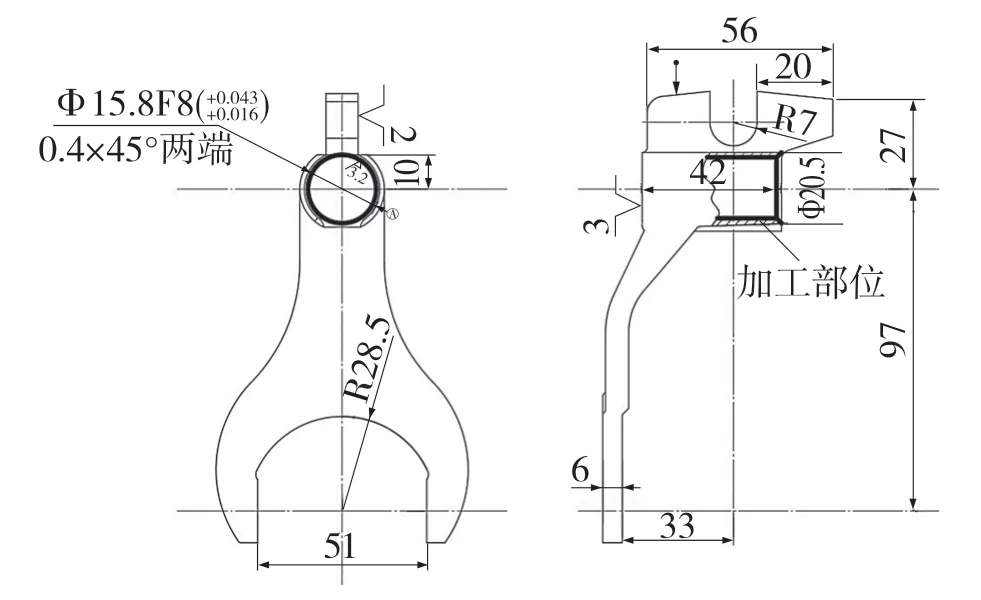

本次所加工的零件为某汽车的变速拨叉零件,遵循六点定位原则并同时对零件进行夹紧[5],定位方式与钻孔加工部位如图1 所示。

图1 拨叉零件定位与加工示意图Fig.1 Schematic diagram of positioning and machining of a fork part

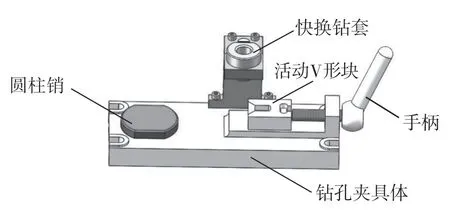

根据加工工序的要求,通过SolidWorks 三维软件设计出符合钻孔工序的专用夹具,通过圆柱销、活动V 型块、钻孔夹具体等对拨叉零件进行自由度限制,同时通过旋转手柄对工件进行夹紧。夹具体装配图如图2 所示。

图2 钻孔夹具体三维装配图Fig.2 Three-dimensional assembly drawing of drilling fixture

2 钻孔专用夹具体受力分析

2.1 钻孔切削力估算

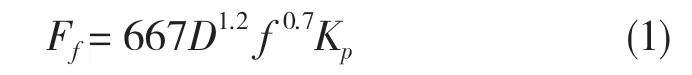

在加工过程中,刀具所采用的材料为高速钢的钻头,根据经验公式[5]可知,钻孔时所需切削力Ff为

式中:D——钻头刀具的直径,D=15 mm;f——每转进给量,f=0.22 mm/r;Kp——钻头刀具的修正系数,Kp=0.16。

将数值代入式(1)可估算出钻孔时所需切削力Ff=955.08 N。

2.2 夹紧力估算

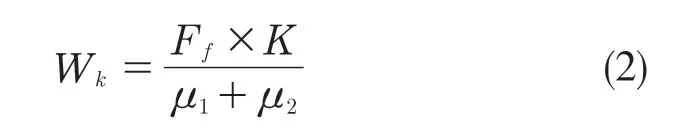

机床在加工过程中,工件的夹紧力会受到钻孔时切削力的影响,夹紧力与切削力方向垂直,则根据夹紧力的经验公式[5]可知

式中:μ1——拨叉工件已加工面与夹具体之间的摩擦系数;μ2——夹紧元件与拨叉夹紧表面之间的摩擦系数,分别取μ1=0.16,μ2=0.7;K——安全系数,取值K=1.56。

经计算,可估算出拨叉零件所需夹紧力大小为1 732.47 N。

3 有限元仿真分析

3.1 夹具体网格划分

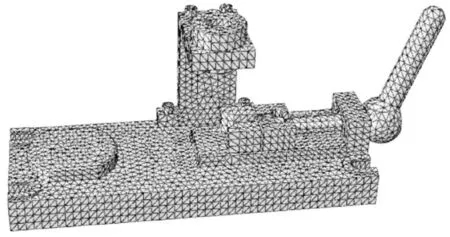

通过SolidWorks 建立完夹具体三维模型之后,导入到ABAQUS,对该模型进行材料属性的赋予,材料属性如表1 所示。需要对夹具体模型进行网格划分,为提高网格质量,本次模型采用四面体网格划分,划分网格的单元类型为C3D10,单元总数为54 216,结点总数为83 466,钻孔专用夹具体网格划分如图3 所示。

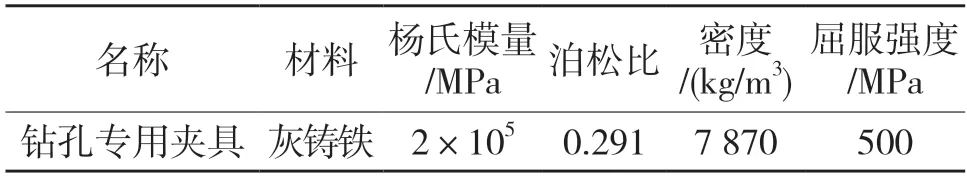

表1 夹具体材料属性Tab.1 Fixture material properties

图3 钻孔专用夹具网格划分示意图Fig.3 Schematic diagram of meshing of drilling fixture

3.2 夹具体载荷及边界约束

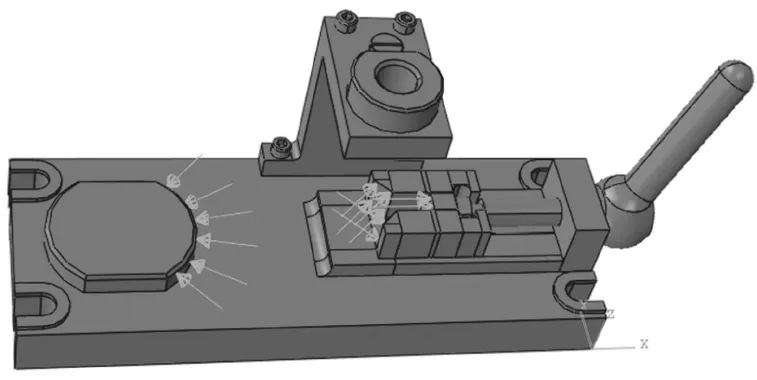

专用钻孔夹具体在工件与定位元件接触并且夹紧拨叉工件时,也会受到方向相反、大小相等的同等载荷力,该载荷力均匀分布在工件与V 形块和圆柱销的接触面上,夹具体上的载荷力分布如图4 所示。夹具体通过导轨装配固定在机床上,需要对夹具体的底部位置进行固定约束,夹具体的边界约束如图5 所示。

图4 夹具体载荷分布Fig.4 Fixture load distribution

图5 夹具体边界约束Fig.5 Fixture boundary constraints

3.3 仿真结果分析

3.3.1 夹具体应力分析

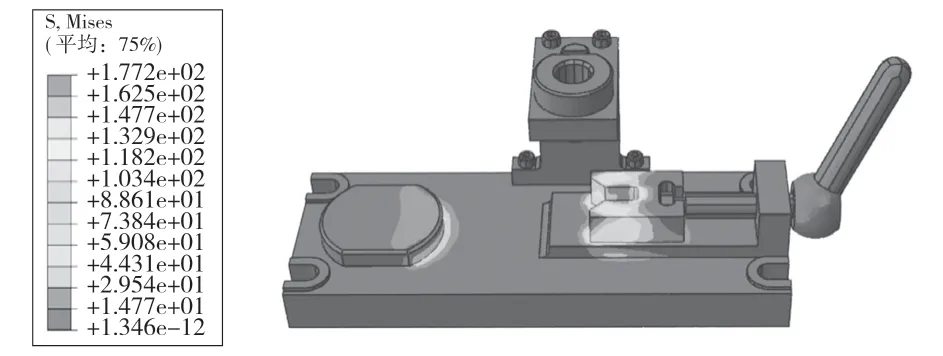

机床在加工的过程中,专用夹具体受到载荷力之后,应力分布云图如图6 所示。

图6 专用夹具受力分布示意图Fig.6 Schematic diagram of force distribution of the fixture

从图6 可以看出,钻孔专用夹具上主要是圆柱销与V 形块所受到的应力最为集中,夹具体在定位夹紧工件时,各个部件都需要具有较强的承受压力的能力,这样才不会导致夹具体因为夹紧力等作用而受到破坏。观察该夹具体的应力分布状况可知,定位元件所受到的最大应力为177.2 MPa,其应力值低于夹具体灰铸铁材料的屈服强度,夹具体上其他部件也都不会因为夹紧力作用而发生损坏,故本次所用的专用夹具体符合设计强度要求。

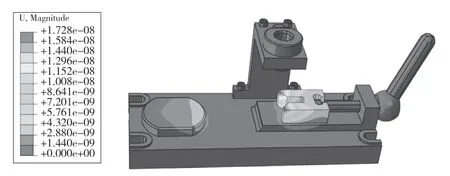

3.3.2 夹具体位移分析

工件在定位夹紧过程中,夹具体往往会产生相对的位移变形,位移变形会影响零件的加工精度,从而影响加工质量,其位移分布云图如图7 所示。

由图7 可知,钻孔专用夹具的最大变形是发生在移动V 形块上的,其最大位移变形量为1.728×10-8mm,圆柱销的位移变形量也很小,满足拨叉零件的孔加工要求。

图7 专用夹具位移分布示意图Fig.7 Schematic diagram of displacement distribution of fixture

3.3.3 夹具体模态分析

在设计拨叉零件专用钻孔专用夹具体过程中,需要确保夹具体在受到切削力与夹紧力等外力作用下,不会产生过大的振动,因此在设计夹具体结构时需要合理,避免其受力而产生不良的振动影响,保证在加工过程中的稳定。ABAQUS 中模态分析可以计算出夹具体的固有频率振动特性,可以使得夹具体在结构设计中避免共振[6],提高机床加工的稳定性。本文通过约束夹具体,得到夹具体的前六阶固有频率如表2 所示,夹具体的一阶振型图如图8所示。

表2 前6 阶夹具体的固有频率Tab.2 Specific natural frequencies of the first six orders of fixture

图8 1 阶固有频率振型示意图Fig.8 Schematic diagram of the first-order natural frequency oscillation

由表2 和图8 可知,钻孔专用夹具体的1 阶固有频率为182.9 Hz,其振型特点是钻模板向上变形。一般钻孔粗加工或者精加工过程中,切削力与夹紧力等力的作用所产生的振动频率一般在10~50 Hz 左右[7],而本次仿真计算得出夹具体的固有频率,都远大于粗加工或加工过程中作用力所造成的振动频率,故本次设计的钻孔专用夹具体结构合理,在加工过程中不会发生共振,具有较为良好的吸振特性。

4 夹具体结构优化设计

4.1 优化结构设计

一般的优化结构设计原理都是将工程问题转变为数学问题来进行解决,它可以为工程设计提供合适的优化方案[8]。

为提高钻孔夹具体的刚度特性及整个夹具体的抗震性能,本文在不改变夹具体整体结构的状况下对钻模板进行了优化设计,在倒L 型的支撑板之间设计了2 个板筋,通过板筋的固定使得夹具体能够稳定地进行加工。设计方案如图9 所示。

图9 优化方案示意图Fig.9 Schematic diagram of optimization scheme

4.2 优化结果分析

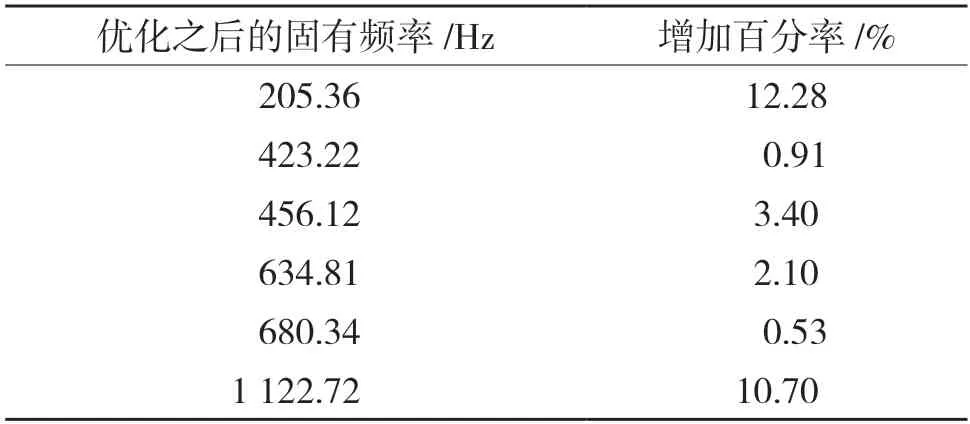

通过对优化方案的模态分析,可以得到优化之后夹具体的固有频率值,如表3 所示。

表3 优化方案的6 阶固有频率Tab.3 6th order natural frequency of optimized solution

对比之前设计方案的6 阶固有频率结果,可以知道在对钻模板设计了2个对称的加强筋之后,钻孔夹具体的整体的固有频率都有所增加,优化之后的1 阶固有频率增加了12.28%,2 阶固有频率增加了0.91%,3 阶固有频率增加了3.4%,4 阶固有频率增加了2.1%,5 阶固有频率增加了0.53%,6 阶固有频率增加了10.7%。由此通过局部的优化设计提高了整体的固有频率,使得夹具体在夹紧加工中,避免产生共振,大大提高了夹具体的刚度性能。

5 结论

基于ABAQUS,对所设计的某汽车拨叉零件钻孔专用夹具进行了应力、位移以及模态分析,结果表明夹具体所受到的最大应力值177.2 MPa 小于夹具体材料的屈服强度,工件在定位夹紧过程中产生的最大位移变形量为1.728×10-8mm,不会对零件的加工精度产生影响。同时,通过对拨叉零件钻孔专用夹具体进行模态分析,得到本次所设计的夹具体的固有频率和振型,分析出在钻孔加工过程中作用力产生的振频不会与夹具体产生共振。通过优化设计,提高了夹具体的整体固有频率,大大提高了夹具体的稳定性。