基于COMSOL的锥管固体氧化物燃料电池应力分析

2022-10-30余琦刘伟军

余琦,刘伟军

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

锥管固体氧化物燃料电池(SOFC)是由多个两端直径不同的锥管型单电池串联套接形成的,可在较小空间内实现较高的电压和输出,高效无污染,且具有良好抗热冲击性和热循环能力,无密封问题[1],体积小、重量轻,在便携式电池领域具有广阔前景。与长管式相较,特有的套接锥管式结构缩短了电池长度,进而能减少极化损失[2],提高电池功率密度[3]。对于阳极支撑锥管SOFC,阳极主要为燃料电池提供燃料,因此又称为燃料极,需要具有一定的化学兼容性和热膨胀匹配性[1],否则SOFC 经过高温烧结过后,在其从高温降到室温的冷却过程中,电极和电解质中会产生残余热应力[4],导致电池变形或产生裂纹,对电池危害极大[5]。电极与电解质所能受的残余应力与它们的尺寸厚度相关。因此本研究采用COMSOL 仿真软件建立的电池模型,模拟分析阳极厚度、电解质厚度及阴极厚度的变化对锥管SOFC 中残余应力的影响,评估锥管SOFC 的损伤概率和实际安全系数,对电极及电解质尺寸厚度的设计提出合理化建议以提高电池性能。

1 几何模型

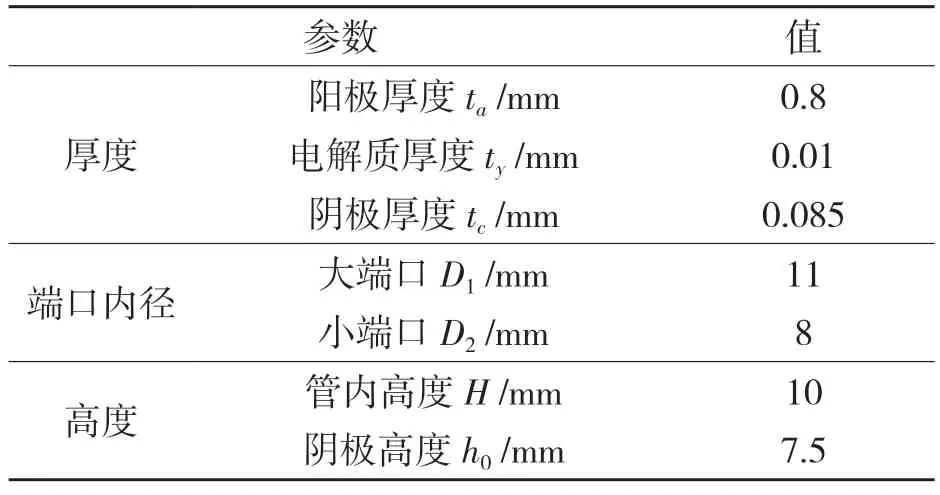

本研究采用阳极支撑结构,运用COMSOL软件建模,模型参数设置见表1。

表1 几何模型主要参数Tab.1 Main parameters of geometric model

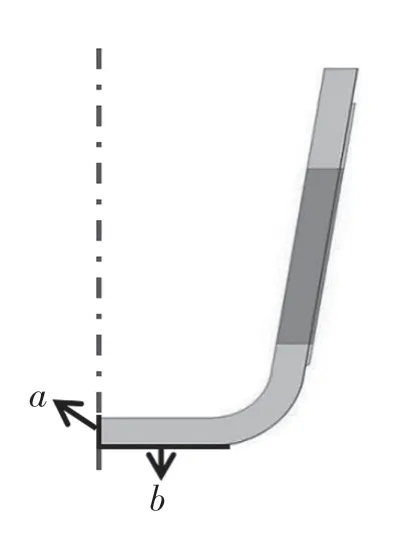

为研究不同电极和电解质的厚度对应的应力变化,采用定点多边形法构建尺寸关联的阳极、电解质和阴极。如图1所示,a为阳极,b为电解质,c 为阴极。由于串联锥管SOFC 电堆中各单电池结构、性能相同,选取一个单电池分析,又因其平面图形为二维轴对称,建立如图2 所示模型简化计算。此外,由于锥管SOFC 的特殊结构,部分区域存在应力集中现象,为此本研究截取部分结构(图2 中深灰色)进行数值计算。

图1 二维结构示意图Fig.1 Schematic diagram of two-dimensional structure

图2 简化模型Fig.2 Simplified model

2 物理模型

2.1 控制方程及边界条件

假设阳极、电解质和阴极均满足线性弹性理论,则总应变为[6]

式中:εel——弹性应变;εth——热应变;——ε0——初始应变。

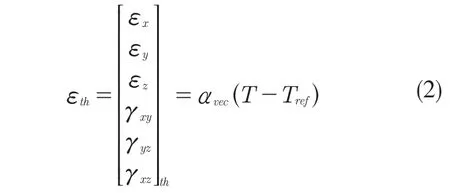

随着温度改变,各部件间由于热膨胀系数相异而产生的热应变为

式中:α——热膨胀系数;T——弹性体实际局部温度;Tref——参考自由应力温度。

综上可得到弹性体由于热载荷产生的热应力时的控制方程[7]:

式中:σ——应力矢量;σ0——初始应力。

各向同性材料在轴对称坐标系中的弹性矩阵D见式(4),其中,E 和v 分别为杨氏模量和泊松比[8]。

图2 中边界a 为对称轴位置,边界b 的指定位移限制在z方向(对称轴方向)以防止刚体旋转,分析各电极和电解质厚度对锥管SOFC 的影响。

2.2 损伤概率

利用Weibull 分析法可对某种强度下材料的损伤概率进行有效分析,其中拉伸应力作用下的陶瓷材料损伤概率Pf为

式中:σten——所受拉伸应力;V ——材料体积;m——Weibull 模量(形状参量);σ0——参考体积V0所对应的Weibull 强度。

本研究所需Weibull 参数如表 2 所示。3 个主应力σi决定了锥管SOFC 损伤概率为

表2 锥管SOFC 的Weibull 参数[10]Tab.2 Weibull parameters commonly used in cone-shaped tubular SOFC[10]

针对本研究对象如式(5)进行电池损伤分析,主应力σI分别为第1 主应力σ1,第2 主应力σ2和第3 主应力σ3(σ1>σ2>σ3)。拉伸应力默认为正值,而压应力则默认用负值表示[9],而在Weibull 分析法中,只计算拉伸应力的情况,默认压应力为0。

3 结果与讨论

选取物理模型进行烧结模拟,采用结构力学模型中的热结构对模型进行设置,针对锥管SOFC 的烧结,添加2 个结构层,一个用于模拟阳极和电解质在1 353℃降至1 100 ℃过程中共烧,另一个则用于模拟阳极、电解质和阴极在1 100 ℃降至室温20 ℃过程中共烧。最终完成锥管SOFC 的模型构建,绘制出三维立体图形如图3 所示,主要由3 部分组成,其中(a)指示锥管SOFC 的阳极,(b)指示电解质,(c)则指示阴极。

图3 锥管SOFC 三维图形Fig.3 3D graphics of cone-shaped tubular SOFC

根据结构尺寸,利用COMSOL 软件模拟出的锥管SOFC 烧结情况,进行计算以供接下来的残余应力和损伤概率分析,得到锥管SOFC 的冯.米塞斯应力如图4 所示。取ta=800 μm,ty=10 μm,tc=85 μm 时,将阳极与电解质在1 350 ℃下共烧结,二合一结构所承受的残余应力为7.332 0×107Pa,最小应力为1.603 4×105Pa。而于1 100℃时,将阳极、电解质和阴极三者共烧,电池所承受的残余应力为1.057 1×109Pa,最小应力为2.296 6×106Pa。

3.1 锥管SOFC 残余应力分析

本研究选取阳极支撑型锥管SOFC 作为分析对象。由图5 可知,阳极最大应力随阳极厚度增加而减小,随电解质厚度和阴极厚度增加而增大,故最终选取低于800 μm 的阳极厚度范围、高于10 μm 的电解质厚度范围和高于85 μm 的阴极厚度范围以进行探究方具意义。

图5 不同阳极厚度、电解质厚和阴极厚度对应下的阳极最大残余应力Fig.5 Anode residual stress corresponding to different anode thickness,electrolyte thickness and cathode thickness

观察主应力线图6 可知,当ta=800 μm,ty=10 μm,tc=85 μm 时,锥管SOFC 阳极残余应力为2.458 0×107Pa,阳极持续受拉应力作用(为正);电解质和阴极则主要受压应力作用(为负),电解质受压最明显,其中电解质所受残余应力为-8.058 4×108Pa,阴极所受残余应力-8.890 5×107Pa。故接下来通过改变阳极、电解质和阴极厚度,得出相应的主应力线,读取记录各电极及电解质上的最大残余应力,判断是否超过电池材料抗压强度,计算损伤概率,最终对比各组数据,为电池的结构设计提供建议,提高电池性能。

图6 锥管SOFC 主应力线Fig.6 Main stress lines of cone-shaped tubular SOFC

3.1.1 阳极残余应力

在阳极厚度ta为800,715,630,545,460,375,290 μm 的情况下,分别探究了阳极厚度对阳极、电解质和阴极最大应力的影响。分析图7(a)阴极厚固定为85 μm 的情况可知:阳极厚度不变,电解质越薄,阳极残余应力越小;而电解质厚度不变时,可以看到SOFC 的阳极残余应力随着阳极厚度减小而增大。也就是说,随着阳极厚度的增加,锥管SOFC 的阳极残余应力减小得越来越显著,阳极厚度ta=800 μm,电解质厚度ty=10 μm 时,锥管SOFC 的阳极所属残余应力为最小。而分析图7(b)ty保持10 μm 不变的情况可知:阳极厚度不变,阴极越薄,阳极残余应力越小;当阴极厚度不变,阳极残余应力随着阳极厚度的减小而增加得越来越显著。

图7 不同阳极厚度对应的阳极残余应力Fig.7 Anode residual stress corresponding to different anode thickness

综上,锥管SOFC 的阳极残余应力随阳极厚度减小而增大得越来越显著。因此在进行燃料电池设计时,在合理范围内,阳极越厚越好。

3.1.2 电解质残余应力

通过对SOFC 阳极残余应力的研究可知,锥管SOFC 的阳极主要受拉伸应力作用,与阳极所受应力不同的是,电解质所受残余应力为压应力,因而为负。由图8(a)固定阴极厚度的情况可知:阳极厚度不变,电解质上的残余应力随着电解质厚度的增大而减小;而当电解质厚度不变时,电解质残余应力随着阳极厚度的减小而降低得越显著。阳极厚度ta=290 μm,电解质厚度ty=22 μm时,锥管SOFC 的电解质残余应力为最小。

图8 不同阳极厚度对应的电解质残余应力Fig.8 Electrolyte residual stress corresponding to different anode thickness

如图8(b),当固定电解质厚度ty=10 μm时,电解质残余应力随着阴极厚度增大逐渐减小;故使阴极厚度为定值,发现随着阳极厚度从800 μm 减小到290 μm,电解质上残余应力随着阳极厚度减小而减小得越来越显著。阳极厚度ta=290 μm,阴极厚度tc=115 μm 时,锥管SOFC的电解质残余应力为最小。再结合电解质抗压强度和阴极抗压强度对锥管SOFC 电解质残余应力进行分析,无论是固定阴极厚度或是电解质厚度,当阳极厚度ta=800 μm,电解质厚度ty=10 μm,阴极厚度tc=85 μm 时,电解质残余应力都达到最大值-8.058 4×108Pa,故SOFC电解质残余应力始终小于电解质抗压强度1×109Pa,可知选择的各电极和电解质厚度都是合理的。综上,锥管SOFC 的电解质残余应力随着其阳极厚度的减小而减小得越来越显著,但始终在电解质抗压强度以内。

3.1.3 阴极残余应力

分析图9(a)阴极厚度固定的情况可知,阳极厚度不变,阴极残余应力随电解质增加而减小;电解质厚度不变,即随着阳极厚度的减小,阴极上残余应力随着阳极厚度的减小而减小得越来越显著。当固定电解质厚度时,分析图9(b)可知:阳极厚度不变,阴极残余应力随着阴极厚度增大而逐渐减小;当阴极厚度不变时,随着阳极厚度减小,阴极残余应力减小得越来越显著。对阴极应力进行强度分析,无论固定电解质或是阴极厚度,当阳极厚度ta=800 μm,电解质厚度ty=10 μm,阴极厚度tc=85 μm 时,阴极残余应力都达最大值-8.890 5×107Pa,SOFC 的阴极残余应力始终小于的阴极抗压强度1×108Pa,所选的各电极和电解质厚度是合理的。综上可知,锥管SOFC 的阴极残余应力随着阳极厚度的减小而减小得越来越显著,且始终在阴极抗压强度以内。

图9 不同阳极厚度对应的阴极残余应力Fig.9 Cathode residual stress corresponding to different anode thickness

3.2 阳极损伤概率分析

对模型进行参数设置,固定tc=85 μm。从图10(a)可知,阳极厚度不变,SOFC 的阳极损伤概率随着电解质厚度增加而增大;当电解质厚度不变,则阳极损伤概率随着阳极厚度的减小而增大得越来越显著。而由图10(b)可知,电解质厚度ty固定为10 μm,阳极厚度也不变时,SOFC 的阳极损伤概率同样随着阴极厚度的增加而增大;当阴极厚度tc不变,阳极损伤概率也同样随着阳极厚度的减小而增大得越来越显著。综上,锥管SOFC 的阳极损伤概率总是随阳极厚度的减小而增大,且增大得越来越显著。因此在进行优化设计时,可适当增加阳极厚度以降低电池阳极损伤概率。

图10 阳极损伤概率Fig.10 Probability of anode damage

3.3 实际安全系数分析

结合残余应力分析可知,电解质和阴极主要受压应力,而Weibull 分析法仅适用于拉伸应力,故转而探究电解质和阴极受压情况。考虑到SOFC 主要由脆性材料制成,在压力作用下易断裂,因此引入式(7)实际安全系数分析电解质和阴极受力[11],绘制出曲线如图11 所示。

由图11 可知,电解质安全系数随阳极厚度增大而减小,并逐渐趋近于1。电解质上的残余应力随着阳极厚度增大逐渐增大,越来越接近电解质材料抗压强度,意味着阳极越厚,电解质越易被压断。所以当实际安全系数小于1 时,可以适当减小阳极厚度以保障电池机械性能;随着阳极厚度的增大,阴极实际安全系数减小并逐渐趋近于1,即阴极残余应力越来越接近抗压强度。由此可知,阳极厚度越大,SOFC 的阴极越容易被压断,当安全系数小于1 时,可适当减小阳极厚度以保障机械性能。综上,阳极厚度越大,锥管SOFC 的电解质和阴极上承受的残余应力越接近各材料抗压强度,实际安全系数越小,电解质和阴极越易被压断。

图11 不同阳极厚度对应的电解质和阴极实际安全系数Fig.11 Actual safety factors of electrolyte and cathode corresponding to different anode thickness

4 结论

研究了锥管SOFC 的阳极厚度对阳极、电解质和阴极最残余应力的影响,进一步采用Weibull 分析法计算损伤概率和引入实际安全系数探究了各层稳定性,得出以下结论:

(1)锥管SOFC 的电解质和阴极所受残余应力比阳极大,且为压应力。阳极最大残余应力随阳极厚度的减小而增大得越显著,随电解质和阴极厚度增大而增大。电解质和阴极最大残余应力均随阳极厚度的减小而减小得越显著,随着电解质和阴极厚度的增大而减小。(2)锥管SOFC的阳极厚度的变化对阳极损伤概率的影响较大,阳极越厚,阳极的损伤概率就越小。(3)阳极厚度越大,电解质和阴极的残余应力越大,实际安全系数越小,电解质和阴极越易被压断。