基于ABAQUS的某柴油机机体缸盖组件变形仿真分析

2022-10-30李嘉颀豆腾尧杨晓峰郑彬彬闫伟

李嘉颀,豆腾尧,杨晓峰,郑彬彬,闫伟

(1.250011 山东省 济南市 山东大学 能源与动力工程学院;2.261000 山东省 潍坊市 潍柴动力股份有限公司)

0 引言

发动机机体与缸盖作为发动机的重要结构组成部分,是发动机最核心的主体结构。在装配过程中,由于螺栓预紧力的不同可能产生机体缸盖组件的变形程度的不同,进而对发动机的余隙容积产生影响,从而造成发动机压缩比的变化,最终对国Ⅵ发动机排放性能产生不确定的影响。因此,研究由于螺栓预紧力的变化而产生的机体缸盖的变形规律是很有必要的。

随着计算机技术的高速发展,现阶段的CAE技术已经可以对发动机的性能进行较为精确的仿真模拟。罗国良[1]等人应用ABAQUS 软件对柴油机进行了温度、应力计算,得到零件的温度分布、气缸套变形、缸垫密封压力;Kandreegula[2]等人通过ANSYS 软件对热态装配、冷态装配条件下的衬垫接触压力分布和气缸盖应力进行了模拟;李志勇[3]等人同样应用ABAQUS 分析了缸盖垫片漏气故障的原因,并给出了改进方案;冯燕[4]等人使用ABAQUS 和Star-CCM 软件在不同的螺栓预紧力和热状态下,计算了缸盖底板相关部位接触应力的影响规律;Birgersson[5]等人通过实验和仿真研究了发动机机体和部件震动引起的滑动磨损规律;Armentani[6]等人利用有限元法对汽油机的振动行为进行了数值模拟,研究了连接发动机机体和变速箱的附加支架对坐架振动的影响;Yadav[7]等人使用ANSYS 对某柴油机的排气阀进行了失效分析;Lee[8]等人选取了由4 个半缸组成的重型柴油机主要部件的有限元模型,分析发动机加载过程中的应力分布情况。

本文采用HyperMesh 和ABAQUS 等软件,对某企业的发动机三维模型进行机体缸盖组件的静力学分析,得出装配过程中缸盖机体与垫片的最大变形及其变化规律。

1 仿真分析设置

1.1 发动机三维模型及前处理

首先得到某柴油发动机模型,在HyperMesh软件中进行网格划分与部件划分等前处理操作,为简化计算,缩短单次计算时间。本次仿真只采用其中一个气缸和其相邻的两个气缸的一半作为研究对象,并对垫片简化使其在厚度方向上一致。划分网格后得到的模型如图1 所示,缸盖高度约为110 mm;垫片厚度为1.5 mm,机体高度约为445.5 mm。

图1 发动机机体缸盖组件网格模型Fig.1 Mesh model of engine block cylinder head assembly

部件名称与网格数、节点数如表1 所示。机体、缸盖和螺栓采用对形变和应力反应较为精确的修正二阶四面体实体单元C3DM10;垫片采用ABAQUS 中针对专门为垫片所设计的垫片单元GK3D6 和GK3D8。

表1 模型网格信息Tab.1 Model grid information

1.2 材料属性设置

对前处理中划分出的部件和网格进行赋予材料属性的设置,具体材料参数如表2 所示。

表2 模型材料属性信息Tab.2 Model material property information

垫片通常由多个部分组成,如基底、涂层、金属、塑料等,直接建模很复杂,并且很难得到真实结果,所以利用ABAQUS 提出了垫片单元来解决这个问题,其属性由3 个独立部分组成:(1)厚度方向上的属性。通过定义压力-闭合曲线模拟其在厚度方向上的变形和应力情况,包含2 种算法,第1 种为弹塑性曲线,第2 种为损伤法曲线;(2)横向剪切属性。通过定义剪切刚度来反应垫片材料特性;(3)膜效应属性。使用材料弹性模量和泊松比来定义。

在仿真变形过程中,主要关注的是垫片材料在厚度上的变化,因此只设置垫片在厚度方向上的属性,通过试验得到的柴油发动机缸垫的线压-变形曲线输入。在ABAQUS 中,压力需用压强来表示,因此需对输入曲线的单位进行转换,导入到ABAQUS 并定义垫片属性。

1.3 载荷条件设置

本次模拟中探寻的是螺栓预紧力的大小对发动机整体轮廓的高度变化,因此在模型装配好之后,只在螺栓上施加竖直方向上的螺栓预紧力。由于本次模拟采用的是简化模型,因此将模型中的10 颗螺栓分为2 组:完整缸周围的6 颗螺栓为第1 组,施加应有的全部螺栓预紧力;只有半个缸周围的4 颗螺栓,由于缸体只有一半,故只施加其实际螺栓预紧力的一半。

在ABAQUS 中,螺栓预紧力的施加需在螺栓模型中取一个截面,将该截面与一个节点耦合,最终在这个节点上施加集中力,因此需将实验中所得的力矩转化为竖直方向上的力,见式(1)。

式中:T——拧紧力矩,N·m;K——拧紧力系数;F0——螺栓预紧力,N;d——螺栓直径,mm。

本次模拟中取K=0.2,d=13.2。试验测得某发动机的机体缸盖螺栓所允许的最大拧紧力矩为340 N·m,最小拧紧力矩为 240 N·m。计算得到取最大拧紧力矩340 N·m 时,对第1组螺栓施加的总的力为768 072.287 N,对第2 组螺栓施加的力为256 024.096 N;取最小拧紧力矩240 N·m 时,对第1 组螺栓施加的总的力为542 168.674 N,第2 组的为180 722.891 N。

1.4 约束及接触设置

对于本次模拟,主要探究其在高度方向上的变化,因此在设置约束时约束缸体底部x,z 轴方向上的平移与旋转,即U1=U3=0;对缸盖和机体两侧采用对称边界条件ZSYMM,对称面为与坐标轴z 垂直的平面,即U3=UR1=UR2=0。

在缸盖下表面网格与缸垫上表面网格、缸垫下表面网格与机体上表面网格、螺栓帽网格与缸盖接触的部位网格、螺柱下端网格与机体螺栓孔网格接触的部位分别建立接触对,设置各自的主从面及接触类型。

2 计算结果与分析

按上述设置对ABAQUS 计算环境设置完成后提交计算,计算所得结果如下所示。由于重点关注发动机整体轮廓在高度方向上的位移变形及对发动机压缩比的影响,因此将着重抓取垫片下表面、垫片上表面与缸盖上表面的高度方向上的节点位移数据。

2.1 缸垫变形分析

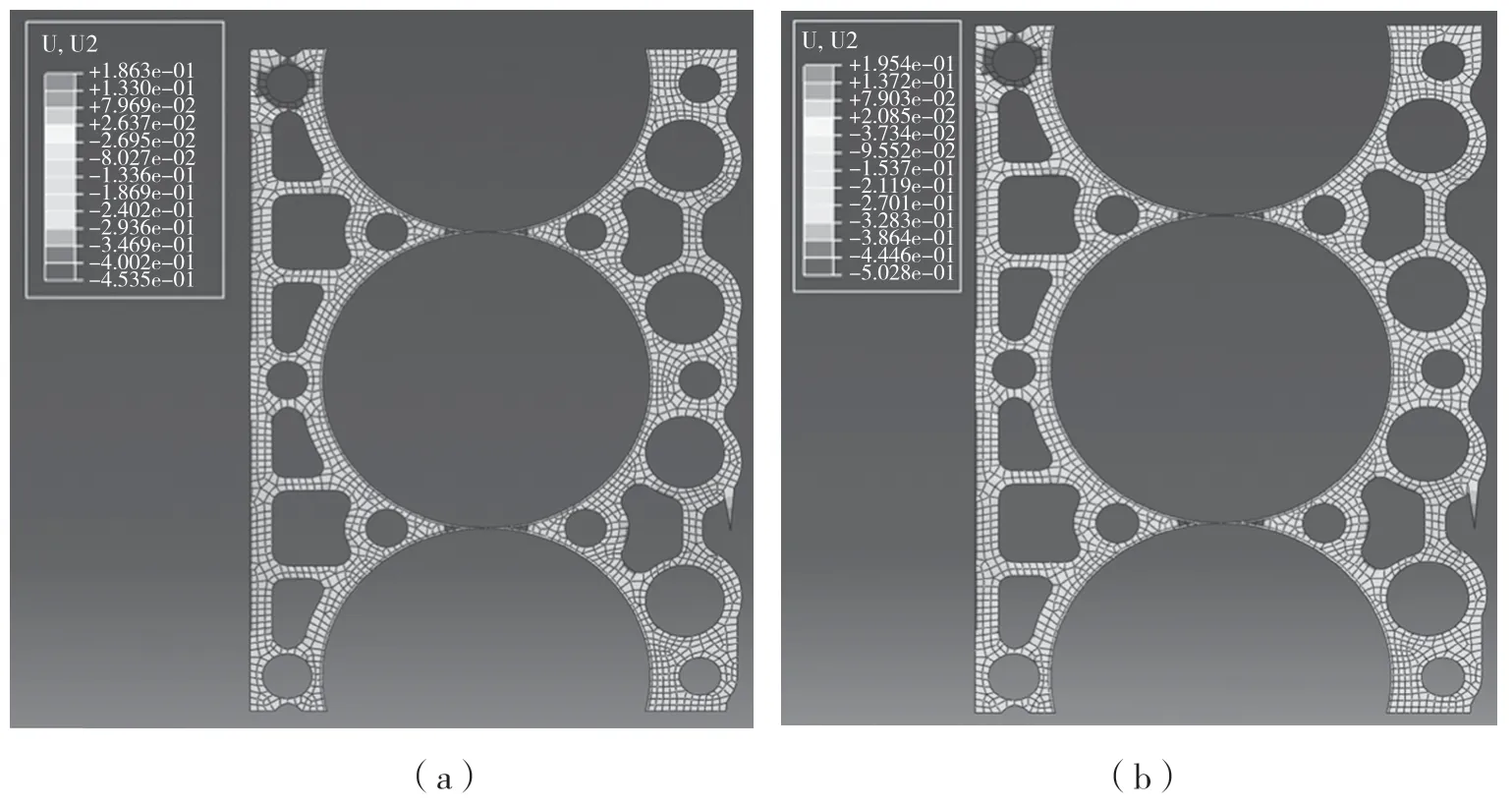

最大拧紧力矩与最小拧紧力矩下垫片下表面的节点位移云图如图2 所示。拧紧力矩为240 N·m 时,垫片下表面的节点最大位移为0.453 5 mm;拧紧力矩为340 N·m时,垫片下表面的节点最大位移为0.502 8 mm。

图2 垫片下表面的节点位移云图Fig.2 Node displacement cloud image of lower surface of gasket

最大拧紧力矩与最小拧紧力矩下垫片上表面的节点位移云图如图3 所示。拧紧力矩为240 N·m 时,垫片上表面的节点最大位移为0.453 7 mm;拧紧力矩为340 N·m 时,垫片上表面的节点最大位移为0.503 0 mm。

图3 垫片上表面的节点位移云图Fig.3 Node displacement cloud image of upper surface of gasket

垫片初始厚度为1.5 mm,拧紧力矩为240 N·m时,其最大形变处厚度变化约为0.451 5 mm;拧紧力矩为340 N·m 时,其最大变形处厚度变化约为0.508 5 mm。其变形量与所加载的垫片压力-形变曲线基本相符。

2.2 机体整体轮廓变形分析

对于发动机整体轮廓,未拧螺栓前的缸盖上表面与机体底部的距离为502 mm。拧紧力矩为240 N·m 时,其缸盖上表面最大变形处与机体底部的距离为501.474 mm,整体变形为0.526 mm;拧紧力矩为340 N·m 时,其缸盖上表面最大变形处与机体底部的距离为501.398 mm,整体变形为0.602 mm。差距为0.076 mm。如图4 所示。

图4 发动机整体轮廓变形图Fig.4 Deformation diagram of overall engine profile

3 结论

(1)柴油机缸盖螺栓预紧力增大,缸盖、机体和垫片高度方向上的形变量都随之增大,螺栓预紧力从最小值升至最大值时,缸盖高度方向上的形变量差距为0.024 3 mm;机体高度方向上的形变量差距为0.013 mm;缸垫高度方向上的变化差距为0.057 mm。

(2)螺栓预紧力为最小值时,机体缸盖整体高度上的变化为0.526 mm,螺栓预紧力为最大值时,机体缸盖整体高度上的变化为0.602 mm。说明螺栓预紧力大小的变化确实对发动机高度方向上的整体轮廓产生了一定的影响。并且提高了发动机的压缩比,对发动机的整体性能产生不确定的影响。