中试装置内水合物注抑制剂的分解规律

2022-10-30王云飞孙长宇喻西崇王清李清平陈光进

王云飞,孙长宇,喻西崇,王清,李清平,陈光进

(1 中海油研究总院有限责任公司,北京 100028;2 中国石油大学(北京)化学工程与环境学院,北京 102249)

水和气体小分子(包括甲烷、二氧化碳、硫化氢等)形成的冰状固态化合物称为水合物。自然界中,水合物通常广泛分布于海底沉积层和永久冻土带,客体小分子组成与天然气十分相似,因而通常被称为天然气水合物。水合物的特性使得其在许多科研领域得到广泛关注,如海水淡化、水合物快速生成储气、流动保障和天然气水合物高效开采领域等。

天然气水合物中有机碳储量相当于全球已探明矿物燃料的两倍,虽然这个数值存在很大争议,但其巨大的储量和清洁无污染的特性还是让水合物高效开采成为水合物最热门的研究领域。作为一种非常规天然气能源,其开采方法与常规的天然气开采和其他非常规天然气开采都有很大不同。开采过程通常需要首先破坏体系的相平衡,让水合物在原位分解出气体和水,之后再通过井等通道的方式将气体输送至地表。目前天然气水合物开采方法主要包括降压法、注热法、注化学剂法以及气体置换法等。虽然降压法不需要额外注入能量,且操作简单,是很有发展前景的天然气水合物开采方法。但是降压法有一个很严重的问题就是在产气过程中,沉积层温度由于储层内J-T效应和水合物分解吸热迅速下降,同时地层中传热速率非常缓慢,因而水合物分解速率受限,增大了开采的时间成本。

注化学剂法开采天然气水合物的原理在于将天然气水合物的相平衡条件向更高压和更低温方向移动,让水合物在储层的温压条件下不能稳定存在,进而分解产出气体和水。抑制剂一般包括热力学抑制剂和动力学抑制剂,热力学抑制剂主要通过改变水合物的相平衡条件发挥作用,而动力学抑制剂则主要通过降低水合物生成和生长的速率起作用。其中甲醇和乙二醇由于毒性相对较小、易于获得且开采效果相对优异而成为应用最广泛的热力学抑制剂。其中Fan 等曾经研究了天然气水合物在乙二醇存在下的分解规律,发现乙二醇可以降低分解热,因而可以有效促进天然气水合物的分解,并且可以通过增加乙二醇的浓度和流速来促进这种效果;Li等利用一维装置研究了注抑制剂开采过程中水合物的分解规律,并发现水合物分解速率主要受乙二醇注入速率和注入浓度影响;Dong等则研究了丙烷水合物在高浓度甲醇和乙二醇注入条件下的分解规律;Sun 等利用小型三维装置继续深化了甲烷水合物注抑制剂开采的研究,并针对包括注剂速率、注剂浓度、注剂总量以及焖井阶段抑制剂波及范围等对水合物分解效率的影响进行了相关研究。

目前对于注抑制剂开采的相关研究多利用一维装置和小三维装置。本文针对含下伏气层的水合物储藏,利用中试级别三维装置,通过单井吞吐法注抑制剂开采天然气水合物,在Sun等的研究基础上,进一步明确注化学剂开采过程中抑制剂的波及范围,并对焖井时间、抑制剂注入次数和注入量等关键参数给出了合理范围。

1 材料和方法

1.1 材料

实验材料主要包括:甲烷(99.95%)、氮气(99.95%),北京氦普北分气体工业有限公司;石英砂(20~40 目),北京亮丽星光商贸中心;盐水(氯化钠质量分数3.35%)、乙二醇溶液(50%),自行配置;氯化钠、乙二醇(99.99%),上海阿拉丁生化科技股份有限公司。

1.2 实验装置

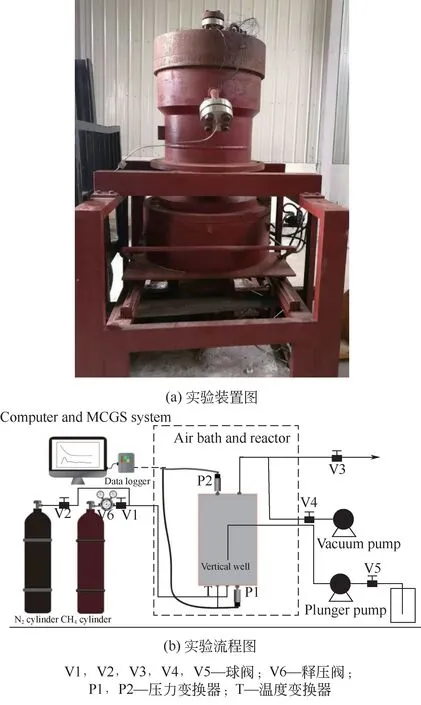

本研究中所用反应釜为2008 年搭建的一套当时全世界最大的水合物成藏开采模拟装置,时至今日仍然是全国最大的水合物模拟装置之一。反应釜尺寸为500mm(直径)×1000mm(高度),有效容积196L,最高操作压力可达32MPa,主体部分由釜顶盖,筒体,釜底盖和快开装置组成,全釜重达1500kg。水合物生成过程的低温通过低温室空气浴实现。关于实验装置的更多资料可以参考本课题组以往的研究成果,这里不再赘述。装置的示意图如图1(a)所示。

实验流程图如图1(b)所示,反应釜底部预设100mm 高的空间,用于气体分散用,并用于模拟含下伏气层的水合物藏。进气口位于反应釜底部正中央位置,注剂和产气为单竖直井吞吐法,通过反应釜侧壁的法兰插入反应釜内,反应过程中产气量根据钢瓶的体积、温度和压力利用BWRS 方程计算所得。

图1 实验装置图和实验流程图

反应釜内安装了三根压力传感器,分别位于反应釜顶部、反应釜底部和竖直井出口。同时釜内安装了4根铠装温度传感器,每根传感器配有5个测温点,4根温度传感器与反应釜中轴距离分别为0、100mm、140mm和200mm,每根温度传感器上的5个测温点相对位置都是一致的,距离釜底分别为150mm、350mm、550mm、750mm和950mm,这些温度传感器组成的温度阵列基本可以表征全釜的温度分布。温度和压力传感器均定制于北京昆仑海岸传感技术有限公司,温度传感器精度为±0.01K,压力传感器精度为±0.1%。反应釜内布置了一口竖直井和一口水平井,由于本研究为单井吞吐法,因而水平井始终处于关闭状态。温度传感器和注采井布置图如图2 所示。通过昆仑海岸公司开发的MCGS系统实时采集温度和压力信号,采集时间间隔为1min。

图2 温度传感器布置图

1.3 实验参数选取与实验步骤

1.3.1 实验参数选取

对于大三维装置,实验周期长,操作难度大,实验容易失败,因而选取合理的实验参数是非常必要的。本实验中,部分实验参数的选取参考了本文作者课题组王晓龙的一些实验结论。

关于注剂总量的选取,小试实验中发现,如果注入量没有达到淹井的注入量,增大注入量可以驱逐出更多的自由气,同时可以更大程度上促进水合物的分解,因而可以有效增大产气量。本实验中选取12L的总注入量,为研究多次注剂的影响,选择分两次注入,该注入量可兼顾研究后期注入量和产水量的规律。

关于注入速率的选取,小试实验结论表明,增大乙二醇的注入速率可以促进水合物的分解,但是过大的注入速率可能导致反应釜内压力升高过快,导致乙二醇无法波及到的顶部区域水合物二次生成,并对水合物分解产生副作用。在小三维装置中,测试了0.28g/s、0.5g/s、2.2g/s三种注入速率的实验,发现0.5g/s 和2.2g/s 两种注入速率均可以取得抑制剂在注入井周围较好的分布效果,本实验作为大三维装置,为了注入更加均匀考虑,选取了小三维装置中测试的最大的注入速率2.2g/s,换算成出口喷射速率大约是1.72m/min。

关于乙二醇浓度的选取,利用小三维装置也做了大量的研究准备工作。结果表明,注入100%的乙二醇溶液可能会出现局部水合物分解速率过快,温度降低幅度过大,导致井底区域的水合物分解时间反而更长。由于100%乙二醇的黏度很大,同样的井口喷射速率,100%的乙二醇溶液分散效果很差。同时,小三维装置中也尝试了50%的乙二醇溶液和70%的乙二醇溶液,发现50%的乙二醇溶液即可产生良好的水合物分解促进效果,继续增加浓度,虽然水合物的分解时间会有一定程度的缩短,但乙二醇效率反而有所下降。且Li等的研究成果也表明,乙二醇质量分数在60%左右有最好的开采效率。因而,本文中在大三维装置中选择注入50%的乙二醇溶液。

1.3.2 实验步骤

关于水合物成藏的实验步骤,可以参考以往的研究成果,不再赘述。以下主要介绍水合物注抑制剂分解的实验步骤。

(1)核查所有阀门管线,确保釜顶排空阀,釜底进气阀全部关闭,并调整好注采井阀门。注剂开采前反应釜内平均温度为281.77K,压力为12MPa。

(2)利用柱塞泵将预先备好的乙二醇溶液注入反应釜。采用两次注入法,每次注入6L 乙二醇溶液(50%),其中第一次注入抑制剂用时53min,然后进行焖井操作,持续94min,焖井结束后,继续打开竖直井产气的阀门,进行产气操作,共产气130min。

(3)第一次产气结束后,开始进行第二次注剂操作,第二次注入抑制剂用时40min,注剂完成后进行第二次焖井操作,持续30min。

(4)焖井结束后打开竖直井注入的阀门,进行第二次产气操作,开采时每隔1min 打开气液分离罐产水口,查看产水情况,实时监测产气量和产水量数据,直至釜内压力到达背压阀设定压力,且产气量维持120min不变,认为产气结束,结束实验。实验参数如表1所示。其中水合物饱和度为水合物体积占据沉积层总孔隙体积的比例。水饱和度和气饱和度的定义与水合物饱和度类似,这里不再赘述。

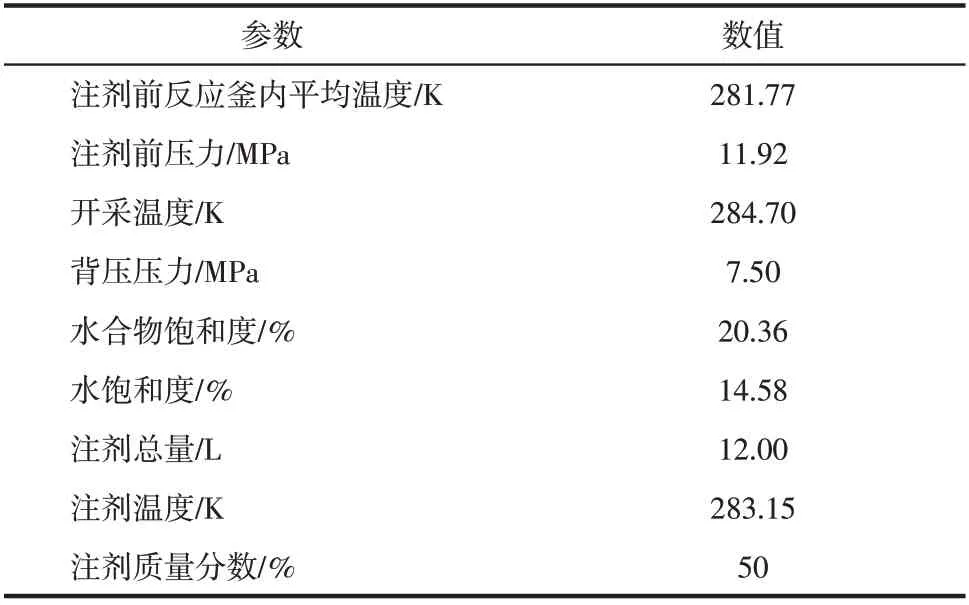

表1 注抑制剂实验参数

2 结果和讨论

2.1 反应釜内压力变化规律

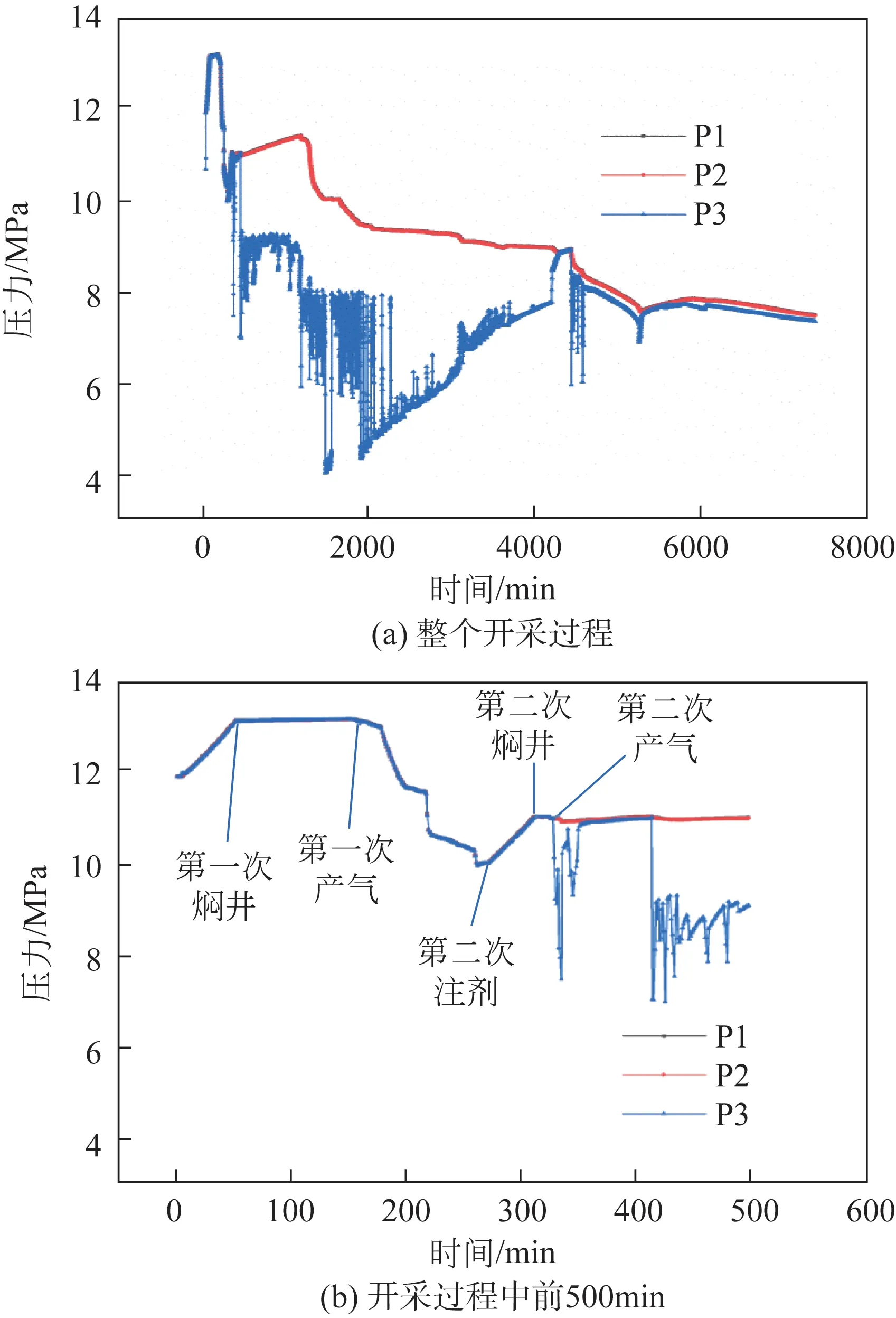

图3为开采过程中体系的压力变化图,可以看出,开始注剂后,由于自由气体积的减小,反应釜内压力迅速上升,第一次注剂完成后开始焖井,反应釜内压力从13.12MPa 继续上升到13.15MPa 后稳定下来,温度从282.52K 下降到281.36K,开始产气后,反应釜内压力间断性地下降,这是由于开采过程中井间断性地受到堵塞引起的。但是反应釜内压力和井出口压力没有明显差别,证明堵塞程度很轻微。等到反应釜内压力降低至10.03MPa 时,继续进行第二次注剂操作,反应釜内压力从10.03MPa上升到11.04MPa,随后开始第二次焖井,第二次焖井过程中,反应釜内压力从11.04MPa 下降到10.93MPa,温度从282K 下降到281.28K。实验结果表明,第一次焖井过程中,反应釜内温度下降的同时压力在继续上升,证明反应釜内由于抑制剂运移的刺激效果,仍有部分水合物继续分解,导致反应釜的压力继续上升,而第二次注剂焖井后,反应釜内压力和温度同时小幅度下降,总气量基本没有变化,证明第二次注剂阶段,水合物基本没有分解。原因有两点:首先是由于两次注剂位置一样,在抑制剂可以直接波及的范围内,受到第一次注剂的影响,水合物已经基本分解完毕;其次是由于第一次的水合物降压开采,反应釜内整体的水合物饱和度都有所降低,因此第二次焖井阶段水合物分解量很少。一个比较严重的情况是,在第一次产气阶段,反应釜内和井出口压力变化比较一致,证明反应釜内仅由于雾沫夹带效应有轻微的堵塞状况,而第二次产气过程中,由于反应釜内液体量的大幅增加,导致淹井状况的发生,同时由于吞吐的管路被高黏度的抑制剂与泥沙反复冲刷导致堵塞,反应釜内压力和开采竖直井出口的压差明显增大,呈现出现极不规则的变化。因而在实际的注剂过程中,增大抑制剂注入量,增加水合物注入次数理论上会提高水合物分解效率,但是这样不仅提高了成本,而且可能会导致采出井的堵塞,因而必须控制抑制剂注入量在合理的范围内,同时不宜单井吞吐法反复注采。

图3 注剂开采过程中的压力变化

2.2 反应釜内温度变化规律

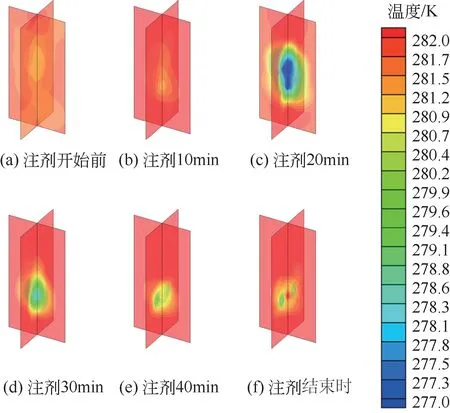

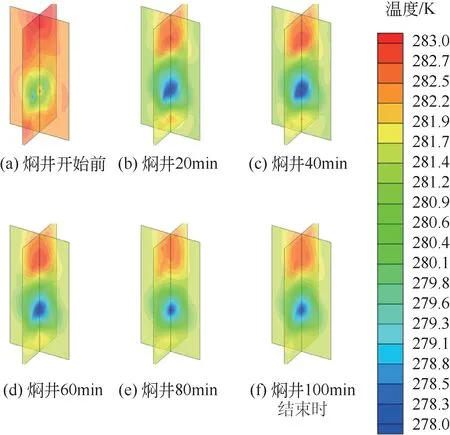

图4为第一次注剂过程中反应釜内三维温度分布图,在注剂开始前反应釜内的温度分布均匀。注剂10min时,反应釜内温度略有上升,这是由于抑制剂带入热量和反应釜外的传热引起的。反应釜靠近注入井位置情况比较复杂,水合物受注入的抑制剂刺激分解会导致温度降低,高温抑制剂的注入会引起温度的升高,在10min时注入抑制剂带入的显热大于水合物分解吸收的热量,因而注入井附近温度呈现出上升的趋势,在注入20min时,注入井附近温度大幅降低,远低于反应釜内远井区域,且呈现出注入井开孔段上部区域温度下降更明显的趋势,这主要是由于在20min左右,注入井附近水合物分解吸收的热量远大于高温抑制剂带入的热量,因此引起温度的快速降低。且井开孔段上方由于重力作用水饱和度略低的缘故导致渗透性优于下部区域,因此导致开孔段上端区域抑制剂扩散更快,水合物分解更剧烈,温度降低幅度也要强于开孔段下端区域。注剂延续到30min后,可以明显发现注入井附近区域的温度有一些升高,且靠近开孔段下端的低温区域面积明显开始大于开孔段上方区域,这主要是由于随着抑制剂的注入,开孔段上端喷射出的抑制剂在沿径向扩散的同时,也会由于重力的作用向下运移,因而下端区域在注剂中期同时受上方抑制剂的轴向扩散影响和注入井抑制剂径向扩散的影响,导致低温区域波及面积大于上部区域。注入40min 以后,低温波及区域由中心逐渐向外扩散,且中心温度呈现出逐渐高于外部的现象,这证明在40min以后,注入井附近的抑制剂带入热量远大于水合物分解吸收热量,因而近井区域温度逐渐高于远井区域温度。作为对比,Sun 等在小三维装置的结果表明,在注剂的整个阶段,抑制剂主要在上部运移,下部受到抑制剂影响很少,这是因为小三维装置注入量小、注剂时间很短,因而注入阶段水合物并未运移完毕,更需要焖井的阶段来促进水合物运移。

图4 第一次注剂过程中反应釜内的温度分布

注入过程中反应釜内压力始终高于3.35%盐水体系水合物相平衡压力,因而水合物的分解主要受到注入乙二醇溶液对相平衡的刺激作用。质量分数50%的乙二醇在30min 内即可使水合物完全分解,也说明乙二醇溶液对水合物分解的强烈促进作用。同时注剂40min后出现的注入井附近温度逐渐高于远井区域温度的现象也必须引起注意,由于高温抑制剂对水合物的分解促进主要体现在两个方面,一方面是抑制剂带来的热量可以促进水合物的分解,一方面是对相平衡条件的改变也可以促进水合物的分解,但是40min以后,由于井附近区域的水合物已经分解殆尽,这两种作用对井附近区域水合物分解的影响都在减弱,而且这两种作用随着抑制剂的运移都会严重减弱。解决这种问题主要可以通过多井注入的方法或者选择增大注入速率的方法,本文中井的开孔段面积为6.72×10m,第一次注剂过程中注剂速率大约为1.15×10m/min,因而井出口的喷射速率大约为1.72m/min。在1.72m/min、良好的渗透储层条件下,40min左右注入井附近区域的水合物就基本分解完毕。本研究第一次注剂持续时间为53min,证明所选取的注入时间和注入速率、储层渗透性等地层的参数匹配也较为合理。

图5为第一次焖井过程中反应釜内的温度分布情况,可以看出,注剂结束后在焖井的前40min,近井区域的温度依然在降低,由于焖井阶段不产气,因而可以排除J-T效应的影响,证明在焖井的前40min,反应釜内的水合物依然在继续分解;而在40min 以后,反应釜内近井区域的温度不再降低,证明在近井区域内,水合物已经基本分解完毕。这种现象表明,在焖井的初期,水合物受到抑制剂的作用,依然在继续分解,在焖井的后期,水合物几乎不再分解,因此实际的注剂开采中,合理掌握焖井时间也是非常重要的,如果焖井时间过短,会影响抑制剂的运移和水合物储层的分解效果,但焖井时间也不宜过长。本研究发现对于松散的石英砂体系焖井时间控制在40min为宜。

图5 第一次焖井过程中反应釜内的温度分布

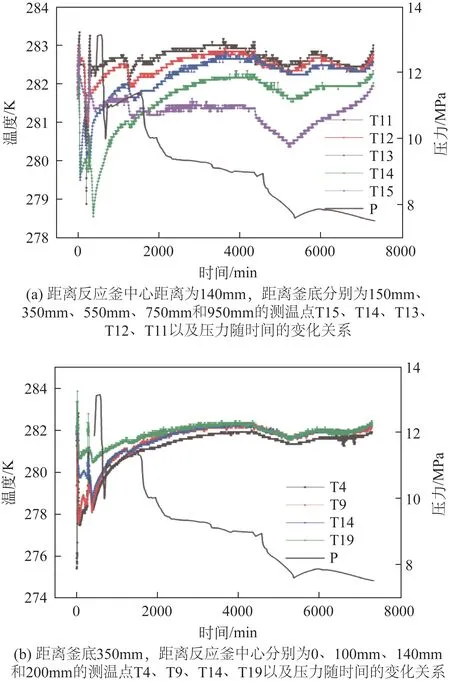

图6表示注剂开采过程中反应釜内温度和压力的变化图,具体的温度传感器和井的布置位置在图2中已经详细绘出。

从图6(a)中可以看出,反应釜内温度分布在整个开采过程中依然呈现出上高下低的走势,但是造成这种温度分布的原因与降压开采不同。在单井降压实验中,该装置前期的研究表明,最初近井端和靠近下富气层区域的J-T效应以及水合物的早期分解导致这些区域温度一开始降低较为明显,且低温区域抑制了水合物的持续分解,导致这些区域水合物开采周期被拉长,因而呈现出温度分布上高下低的现象。在注剂开采过程中,则是由于下部受到抑制剂注入的波及比较明显,因而水合物率先分解,导致这些区域的温度率先降低,在随后的产气阶段中,反应釜下部区域由于抑制剂的注入导致地层的比热容大幅度增大,随后受到传热影响的升温过程也比较慢,因而也呈现出整个过程上高下低的走势。图6(b)中4 个测温点均处于同一高度,因而温度分布主要受到井距离的影响,可以看出,4个测温点的温度走势非常一致,说明在注剂开采过程中,井的有效喷射距离内反应釜内径向分布较为均匀,因而距离井距离不同的温度点呈现出一致的温度走势。造成这种现象的原因有两点:首先,在注剂开采过程中,由于抑制剂的作用,导致近井端水合物在抑制剂注入阶段和焖井阶段大部分分解完毕,不会受到后期水合物分解吸热的拖累,因而与井距离不同的各温度点呈现出一致的温度走势;其次则是由于抑制剂对于地层的压裂作用,在注剂操作中,抑制剂的注入不仅起到了促进水合物分解的作用,同时也压裂了地层,因而在后续的产气过程中,近井区域的气体局部流速过快导致J-T效应十分严重的问题得到了缓解。

图6 注剂开采过程中反应釜内的温度压力变化

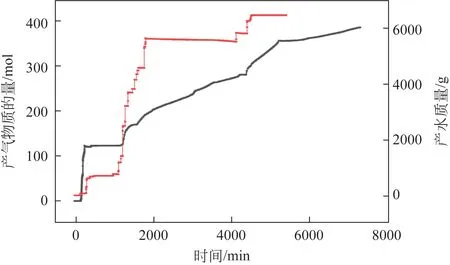

2.3 产气量及产水量分析

图7表示整个注剂开采过程中产气量和产水量的变化规律,可以看出,注剂分两个阶段进行,在大约150min 时,第一次注剂和焖井结束,开始持续产气,产气130min 以后,关闭产气井,进行第二次注剂操作,二次注剂和焖井各持续40min、30min,随后开始第二次产气。在第一次注剂开采过程中,产气速率非常快,但是与之对应的产液量非常小,实验结果表明产水主要来源于雾沫夹带且第一次注剂开采过程中注采井通畅,但在第二次注剂开采过程中,产气量攀升非常缓慢,但是产液速率很快,这主要是因为第二次注剂后,近井区域液体饱和度增大,且伴随一定的淹井情况。在开采进行到1500min左右时,产水中断,而产气的速率也大幅下降,这个过程持续了大约2500min。这是由于在这个过程中,产出井被泥沙所堵塞,因而产水完全中断,产气则是通过渗透作用缓慢的进行,因而严重影响了产气效率。这也从侧面印证了对于抑制剂单井吞吐法,过大的注入量和多次注入有可能引起注采井堵塞。

图7 注剂开采过程中产气产水规律

2.4 水合物分解规律

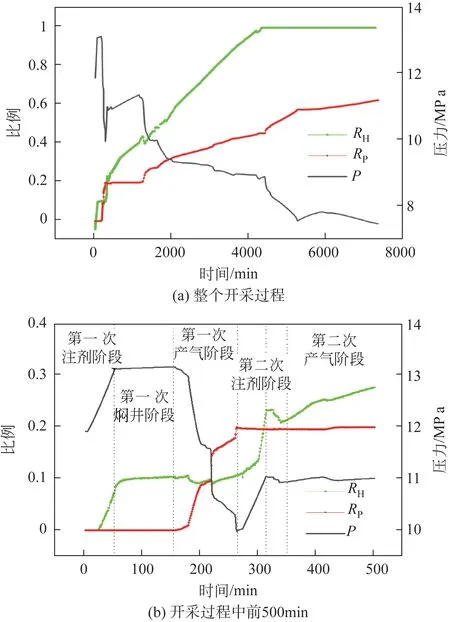

图8表示水合物分解比例,产气比例和压力随时间的变化规律,其中表示反应釜内的压力变化,和分别表示水合物分解比例和产气比例。产气比例和水合物分解比分别由式(1)~式(3)计算。

式中,和为开采前反应釜内气相和水合物相中甲烷气体物质的量;为时间时产出的甲烷气体物质的量;为时间时水合物相中甲烷物质的量;为时间时反应釜气相中甲烷物质的量。

从图8可以看出,开始注入抑制剂后,由于自由气体积被抑制剂占据以及水合物分解的双重作用,反应釜内压力迅速上升,水合物分解比例也迅速上升至10%左右,随后进入焖井阶段,可以看出,焖井阶段反应釜内压力基本维持恒定,水合物分解曲线也走平,但是从图5的温度分布图可以得知,在井附近的水合物实际依然在继续分解,这说明在远井区域水合物有二次生成的情况。

图8 注抑制剂开采过程中水合物分解比例和产气比例随时间变化

焖井结束后,打开产气阀门开始排气,在这一阶段,反应釜压力迅速下降,产气曲线也迅速爬升,但水合物的分解曲线仅仅缓慢上升,这说明在初次产气阶段,水合物分解速率并没有快速上升,主要原因是在初次产气阶段,体系内的压力并未降低至平衡压力以下,因而主要产出自由气。初次产气结束后,关闭阀门,进行第二次注剂操作,注剂后水合物继续迅速分解,但是一个有意思的现象是在第二次焖井过程中,水合物分解曲线反而有一些下沉,这说明在第二次焖井过程中,水合物的二次生成速率已经大于近井区域水合物分解速率。

从整体的水合物分解和产气曲线可以看出,两条曲线均在4000min以后才逐渐平稳。这是由于井孔受到抑制剂和泥沙反复冲刷导致堵塞,压力下降速率十分缓慢,大大拉长了水合物的分解和产气时间。同时考虑到第二次注剂和焖井阶段水合物分解量十分有限,而第二次注剂和焖井导致的井孔堵塞对开采带来的副作用则十分巨大。作为对比,王晓龙在小三维实验中并未发现明显的二次生成现象,这是因为小三维在注剂后期全釜受抑制剂波及较为均匀,因而整体水合物生成的平衡压力显著提高,而大三维由于抑制剂波及范围有限,更容易出现水合物二次生成。因而在实际注剂开采操作中,首先要控制注剂的量,其次为了避免井孔由于反复冲刷导致的堵塞问题,尽量采用单次注入为宜。

3 结论

(1)过大的注剂量和分次注剂在理论上可能有更好的开采效果,但是实际操作中,过大的注剂量会引起压力增大导致局部水合物二次生成,分次注入由于高黏度抑制剂反复冲刷容易导致注采井堵塞,因而控制注入量的单次注剂法开采可能有更好的开采效果。

(2)注剂开采过程中,竖直井注入时,在1.72m/min 的井口喷射速率下,抑制剂横向扩散的速率在初期大于纵向扩散的速率,因而不会出现抑制剂注入后直接流入下富气层,导致抑制剂波及区域过小的问题。

(3)焖井时间需要控制在一个合理范围内,在焖井的初期,水合物会继续分解,焖井时间大于40min以后,水合物基本已经不再分解,这时候如果继续焖井,甚至可能导致远井区域由于压力升高导致水合物的二次生成,对于松散的石英砂体系,焖井时间以40min左右为宜。