费托合成水相副产物混合醇分离:馏分切割工艺设计及控制

2022-10-30黄洋张稼骏李家腾夏铭许春建

黄洋,张稼骏,李家腾,夏铭,许春建

(1 天津大学化工学院,化学 工程研究所,化学 工程联合国家重点实验室,天津 300350;2 中国科学院山西煤炭化学研究所煤转化国家重点实验室,山西 太原 030001)

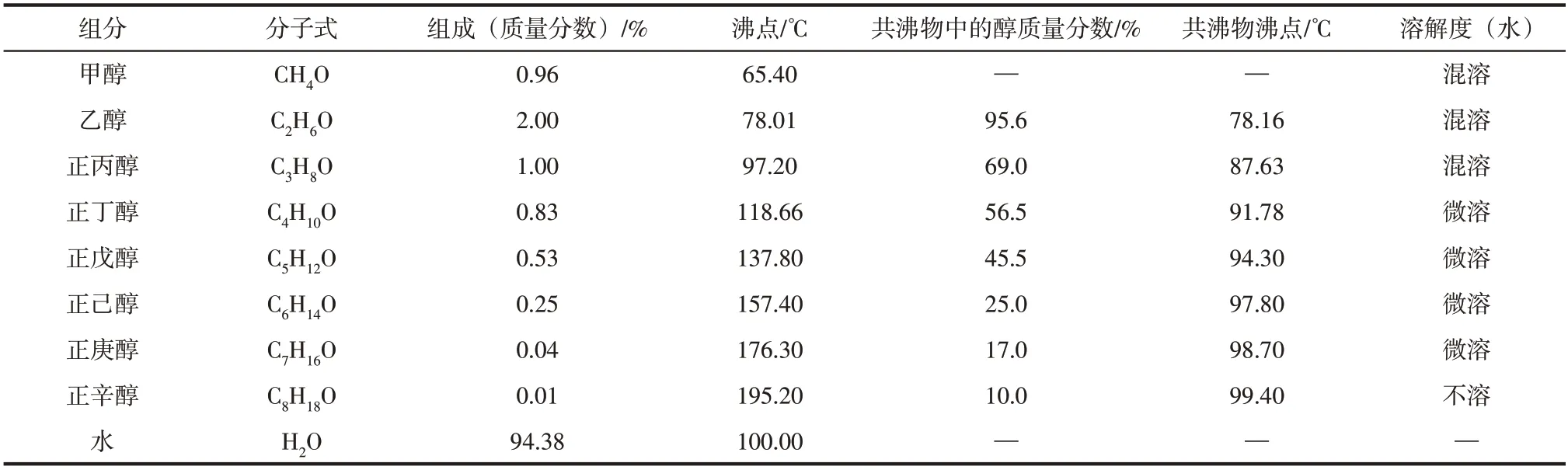

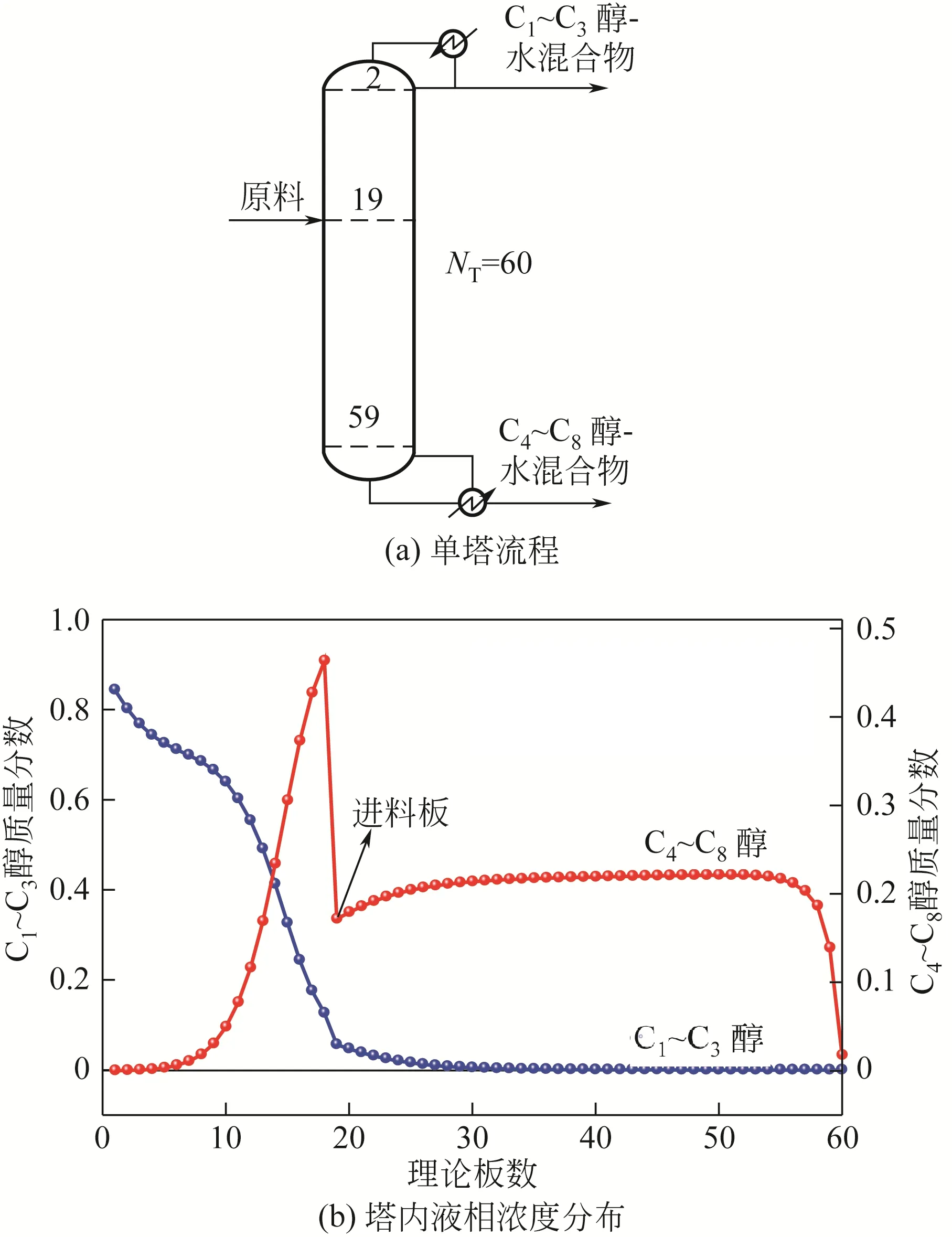

煤间接液化技术(indirect coal liquefaction,ICL)是降低石油进口依存度和实现煤炭资源高效转化的重要途径之一。费托合成是ICL 的核心,得到的油相产品主要是汽油、柴油、煤油和蜡等,而水相副产物主要为甲醇、乙醇、丙醇、丁醇、戊醇、己醇、庚醇和辛醇等与水的混合液。将混合醇从水相副产物中分离出来,得到的C~C醇(甲醇、乙醇、丙醇)可作为重要的基本化工原料,C~C醇(丁醇、戊醇、己醇、庚醇、辛醇)可作燃料,从而提高煤液化的经济效益,也有利于环境保护。然而,该混合醇水体系含水量高,存在多种共沸物(表1),分离难度大且能耗高,其高效分离一直是学界和工业界研究的焦点。

表1 混合醇组成及物性数据

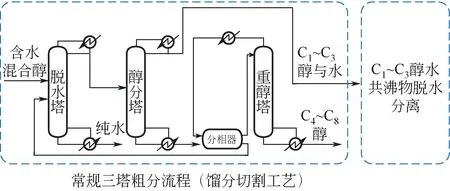

在传统的分离流程中(图1),先使用常规三塔粗分流程(脱水塔—醇分塔—重醇塔)完成含水混合醇的切割,得到C~C醇水近共沸物、纯水和无水C~C醇;再将醇水近共沸物脱水得到纯化产品。目前大部分研究主要集中于共沸物分离;而对含水混合醇前半部分,即馏分切割工艺研究较少。在整个分离流程中,高含水量原料的切割处理工序能耗占比很大,合理设计含水混合醇的馏分切割工艺是降低分离能耗的关键。

图1 传统分离流程

对于三元及多元非共沸混合物,侧线精馏塔常替代两塔[图2(a)、图2(b)]完成三种产品的分离以节约能耗。Cui 等和Smith指出通过侧流降低中间组分在第一塔中的再混合是侧线精馏塔节能的主要原因[图2(c)、图2(d)]。然而,由于热力学和精馏过程的限制,实现高纯度的侧流产品需要较大的回流比和理论板数,这会带来远高于设计规定纯度的塔顶或塔底产品以及极大的能量消耗和设备投资。故侧线精馏塔通常用于预分离过程,并且中间组分会富集在进料上方的液相或者下方的汽相中,引出的侧线物料会进入另一塔进行下一步分离。其中汽相侧线采出会引起塔内汽相流率的增加,增加侧线精馏塔再沸器热负荷,因而学界更倾向于液相侧线采出。如Ferreira等应用侧线精馏塔-分相器工艺对含水异戊醇进行分离,提出将微溶于异戊醇的水从塔的侧线进行液相采出分相,油相回流进塔,水相采出,最终在塔底得到无水异戊醇,与传统的两塔工艺(将醇水混合物从塔顶采出后分相,油相进入下一个塔回收)相比,节能62.18%。

图2 简单分离序列与侧线采出中间组分

针对费托合成水相副产物混合醇的馏分切割问题,本研究利用体系中同时存在均相与非均相共沸物的特点,建立两塔-侧线分相器流程,获得了无水C~C醇、纯水以及C~C醇水共沸物。以年度总成本(total annual cost,TAC)最小为目标,优化了两塔-侧线分相器分离序列,并与常规三塔粗分流程比较。此外,对两塔-侧线分相器流程的动态控制性能进行研究。

1 稳态设计

1.1 热力学模型及优化目标

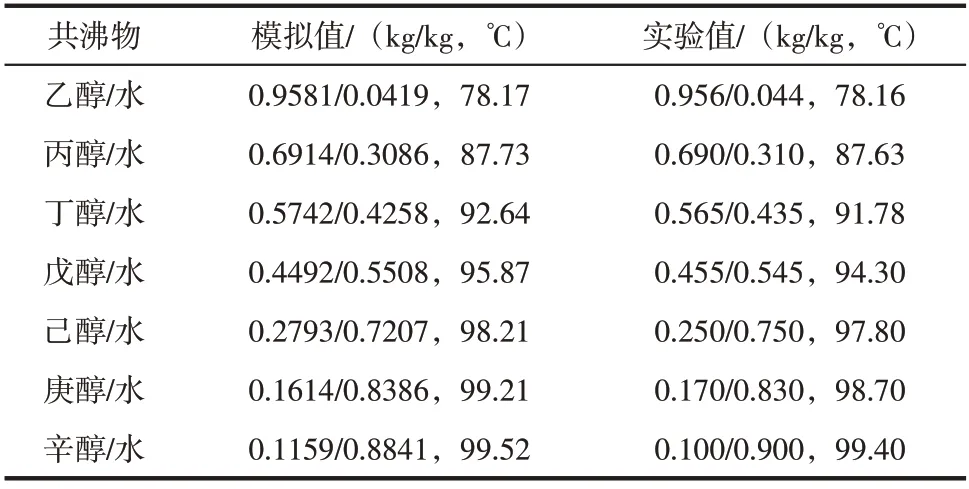

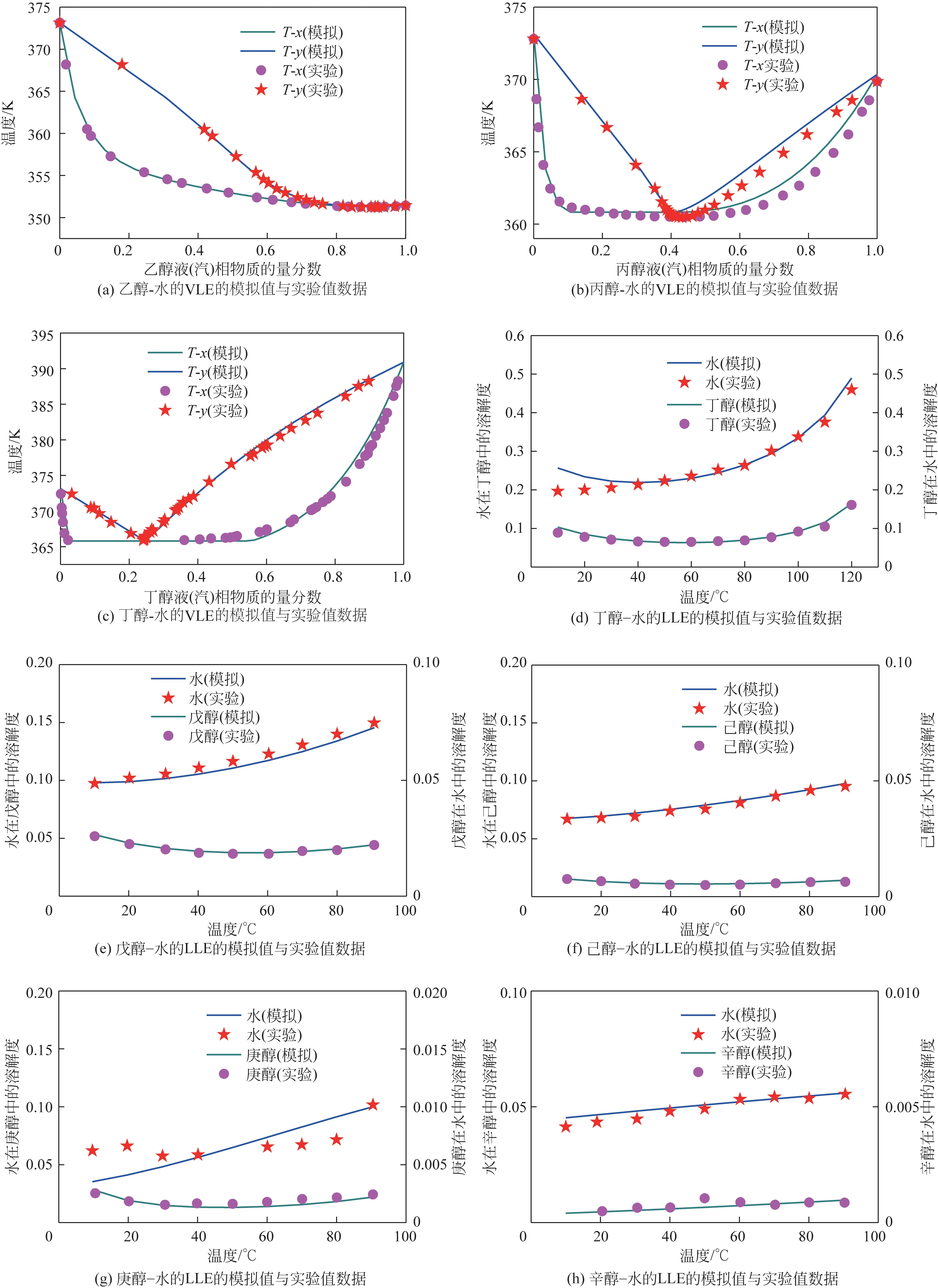

采用NRTL 模型(non-random two liquids)计算醇-水体系的汽液平衡,采用UNIQUAC 模型(universal quasi-chemical model)计算C~C醇与水的液液平衡。在图3 对比了部分醇-水体系的-图、-图以及溶解度曲线模拟值与实验值,表2对比了所有共沸物组成和温度的模拟值与共沸手册数据的实验值。可以看出,绝大多数情况下两者较为吻合,确证了所选模型的准确性。

表2 混合醇体系存在的共沸点的预测值与实验值比较(101.3kPa)

图3 醇-水的VLE(vapour-liquid equilibrium)与LLE(liquid-liquid equilibrium)的模拟值与实验值数据

待分离物料的进料状况为:进料流量为22000kg/h;进料质量组成为94.38%(质量分数)水和5.62%(质量分数)的C~C醇,进料温度为25℃。规定侧线精馏塔和醇分塔塔顶C~C醇水近共沸物中丁醇质量分数不大于0.01%,侧线精馏塔和脱水塔塔底采出纯水中的醇质量分数小于0.0001%,重醇塔塔底采出的C~C醇中含水量小于0.01%(质量分数)。应用Douglas建议的TAC最低作为筛选最优设计参数的目标函数。TAC包括操作费用和设备投资费用,其计算方法可简化为式(1)。

式中,OC 为操作费用,主要包括蒸汽费用、冷却水费用和电费;FCI为固定设备投资,主要包括塔壳、塔板和换热器建设费用;为适用于FCI的固定资本回收率,在此假定为0.3。TAC 具体计算公式见表3。

表3 TAC计算公式和参数

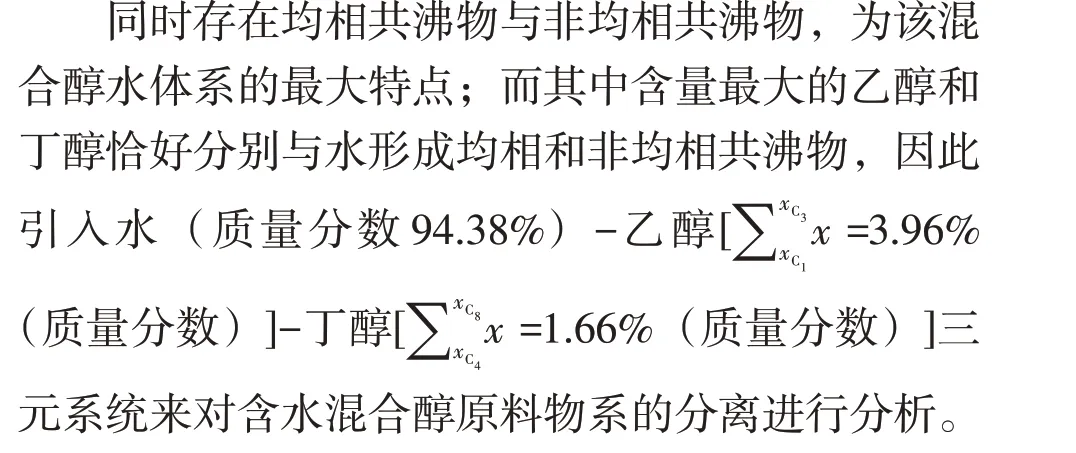

1.2 三元系统的概念设计:水-乙醇-丁醇

在精馏的概念设计中,剩余曲线图是判断分离序列是否可行的重要方法。图4(a)给出了在101.3kPa压力下的水-乙醇-丁醇体系的三元相图与剩余曲线。可以看出,乙醇-水均相共沸点和丁醇-水非均相共沸点的连线形成的精馏边界将三元相图分为两个精馏区域。由于待分离的三组分位于不同精馏区域,故不能用单塔实现其完全分离。进料组成、侧线采出组成、塔顶塔底产品组成以及溶解度曲线被标注在三元相图上,可以明显发现剩余曲线上的部分组成处于两相区,这表示塔内部分塔板上的液体会出现液液分相现象。因此,采用侧线精馏塔连接侧线分相器,能够跨越精馏边界,完成分离任务。另外,由不同温度下的溶解度曲线可以看出,在50℃条件下的两相区域面积最大,故存在最佳分相温度,使得丁醇能够最大限度地从油相中采出。

如图4(b)所示,对于两塔-侧线分相器分离系统,新鲜进料进入侧线精馏塔T,塔底采出纯水产品,从出现分相现象的塔板侧边引出一股液相进入分相器,富水相返回采出位置的下一层塔板,富油相采出,塔顶得到乙醇产品。作为重醇塔T的进料,在T中被分离为丁醇产品和塔顶采出,注意到重醇塔T塔顶采出的组成位于两相区,经过冷凝后重新进入分相器,富水相进入T,富油相进入T。最终得到的乙醇产品和纯水与丁醇产品落在不同的精馏区域,这表明分相器的加入实现了精馏边界的跨越。

图4 101.3kPa下水-乙醇-丁醇体系的三元相图与剩余曲线与两塔-侧线分相器流程

1.3 多组分混合醇的分离

对于存在多种均相与非均相共沸物混合的含水混合醇原料,其物系特性与水-乙醇-丁醇三元系统极度相似,两塔-侧线分相器的分离方案同样适用多组分油相采出,实现含水混合醇的高效分离。由于汽相侧线采出无法直接进行分相,且引起侧线精馏塔再沸器热负荷大幅增加,在此仅考虑液相出料。原料进入侧线精馏塔进行C~C混合醇切割,塔顶得到C~C醇水近共沸物,塔底排出纯水;侧线采出富C~C醇水混合物进入分相器,水相返塔,富C~C醇油相进入重醇塔进行脱水,塔底采出无水C~C醇,塔顶汽相冷却为液相后重新进入分相器。

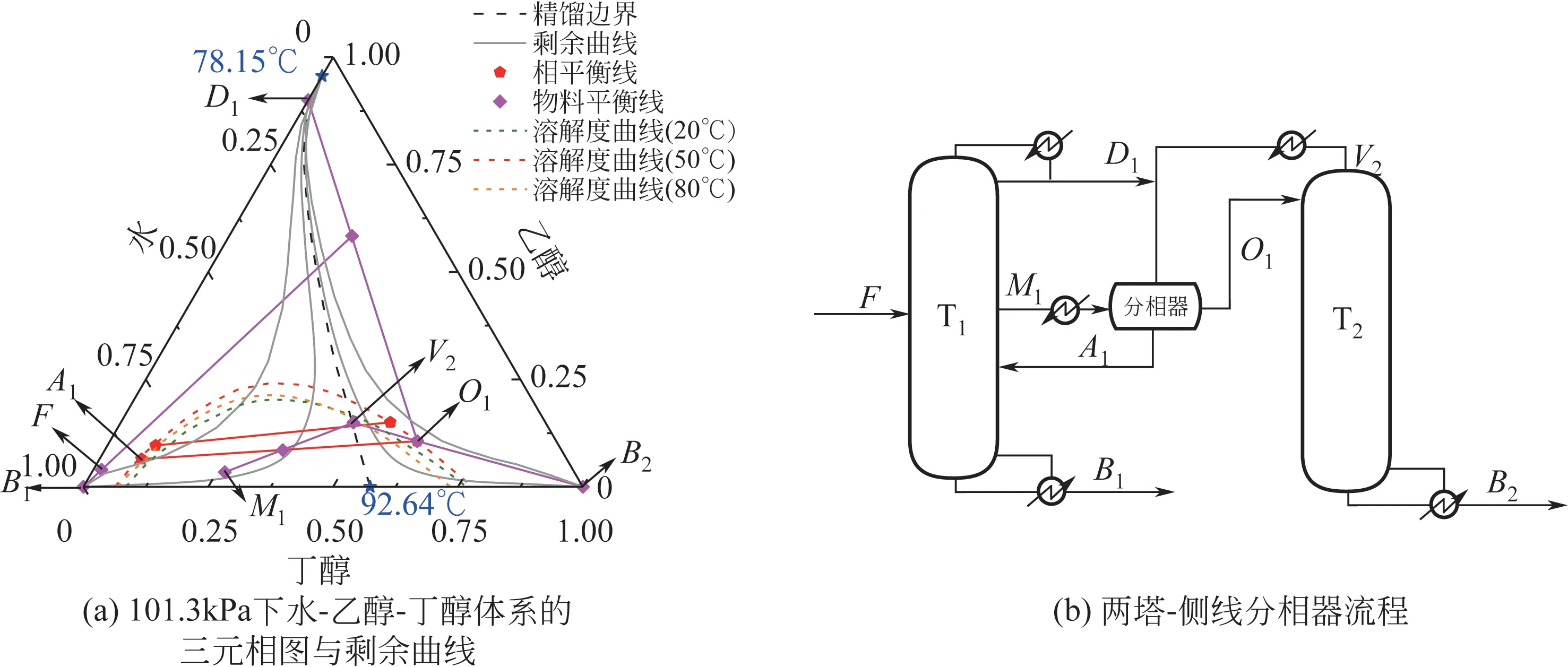

由于微溶于水的C~C醇在水相的溶解度受温度的影响较大,采出的液相物料应经冷却器换热到适宜的温度后进入分相器。在固定的侧线采出量和侧采位置下,油水两相中的C~C醇含量随分相温度的变化趋势如图5所示。可以明显看出,分相温度在57℃时,油相中C~C醇的含量达到顶峰,由于总C~C醇的含量一定,相应的水相中C~C醇含量达到极小值(物料守恒),亦即C~C醇在水中的溶解度达到最低。因此可以选定57℃为分相器最佳分相温度。

图5 分相温度对油相和水相中C4~C8醇含量影响

原料经塔底纯水产品预热后进塔,同时为了降低返塔物流对塔的扰动以及减少再沸器能耗,水相与采出侧线进行充分换热后返塔。

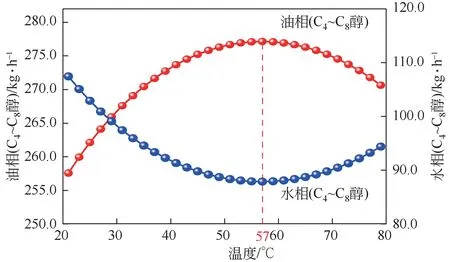

1.4 初步序列筛选

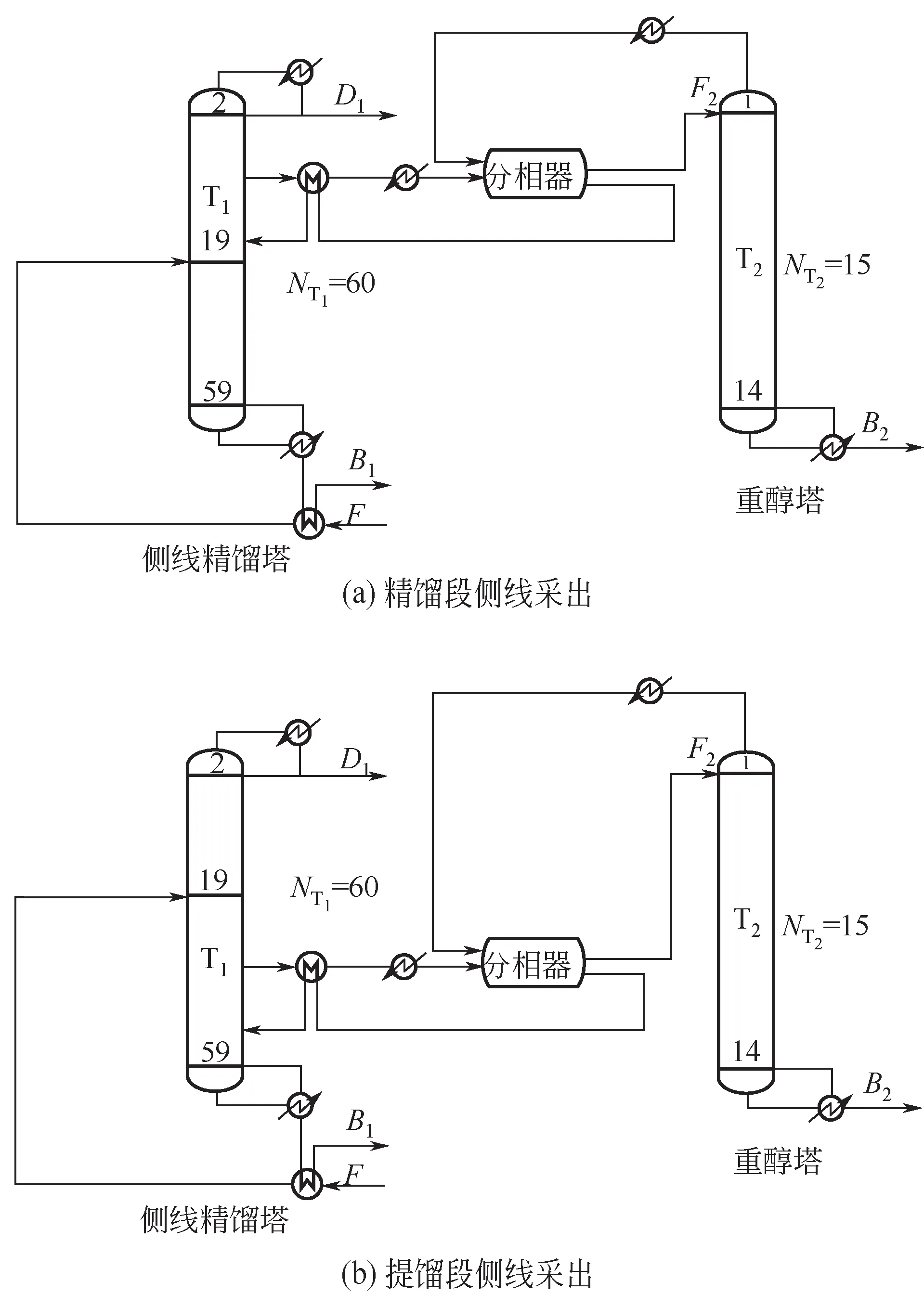

在侧线精馏塔的优化设计中,侧线采出位置是极为关键的设计参数。如图6(a)所示,建立单塔流程,根据分离难度确定初始塔板数为60,进料板为19,以冷凝器为第1板,且塔板编号从上向下。由全塔的组分分布[图6(b)]可见,随着塔板位置的降低,C~C醇组分浓度呈单调递减的趋势,且在第30 块板以下稳定在极低水平;C~C醇的含量峰值在第18 块板出现(质量分数46.3%),但浓度自进料板以下锐减,并维持在21.4%(质量分数)左右。依据侧线采出位置的不同,有以下两种分离方案。

图6 单塔流程与塔内液相浓度分布

(1)精馏段侧线液相采出(S1) 侧线精馏塔作为主分离塔,其处理量最大,能耗占比最高。将重醇(C~C醇)自精馏段由塔内分出,侧线以下的重组分由原有的重醇-水共沸物转为水,轻重组分的温差增大,降低了侧线精馏塔分离难度,对整个流程的能耗优化具有重要意义。同时注意到,精馏段的侧线油相采出也会导致一部分C~C醇轻组分进入重醇塔,增加了T的塔顶汽化量。

(2)提馏段侧线液相采出(S2) 从提馏段采出重醇对于侧线精馏塔影响较小;但提馏段液相中C~C醇含量极低,液相采出分相后,可以得到基本不含C~C醇的油相。该方案避免了油相中轻组分夹带问题,从而降低重醇塔的处理量,减少其再沸器能耗。

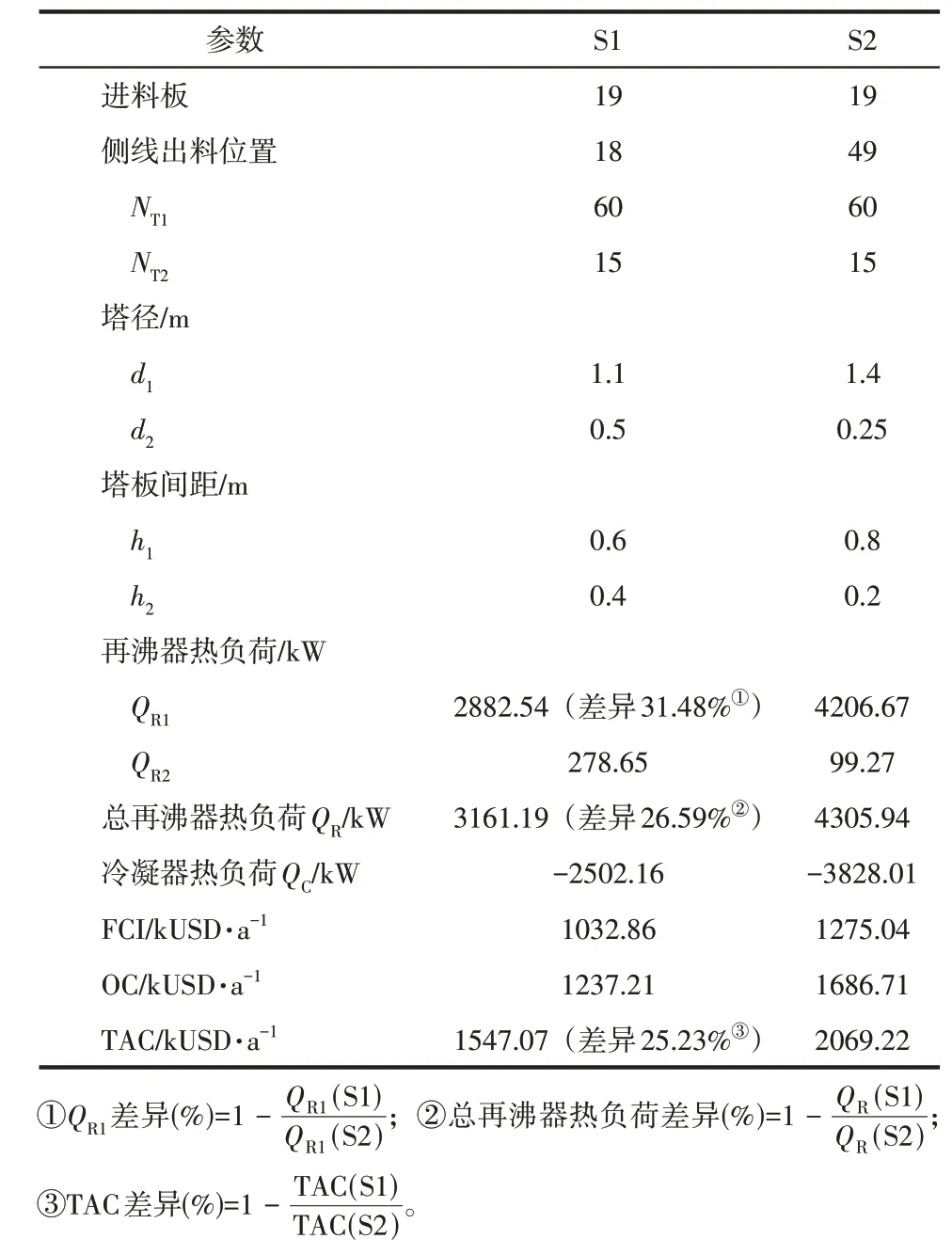

建立如图7 所示的S1 和S2 两种分离序列,进行详细计算比较。并初步设定两个序列的侧线精馏塔为60块板,重醇塔15块板(表4)。

表4 S1和S2两种分离序列比较

图7 S1和S2两种分离序列

结果表明S1 比S2 再沸器能耗降低26.59%,TAC 降低25.23%。其中能耗占比90.33%的侧线精馏塔T再沸器节能31.48%,精馏段侧线液相采出引起的油相轻组分夹带问题使得T再沸器能耗由99.27kW 增至278.65kW,但对整体流程影响十分有限。因此认为S1 为较优的分离流程,仍需要进一步优化。

1.5 两塔-侧线分相器流程优化(S1)

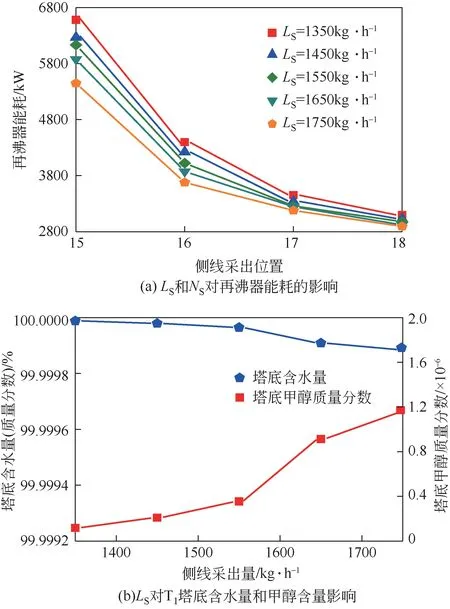

在两塔-侧线分相器流程中,侧线的采出位置()与采出量()的选择都对整个流程的再沸器热负荷以及T塔的塔底含水量有很大影响。依据进料组成及C~C醇水共沸物组成,将侧线精馏塔的塔顶采出量定为1032.74kg/h,调整回流比以及再沸比保证两塔的产品纯度符合要求,分析侧线精馏塔的最优和计算的初值。

图8(a)显示了和对再沸器热负荷的影响。对于给定的,再沸器热负荷随着采出位置的降低而逐渐下降,在第18 块板(进料板的上一块板)达到最低;且加大侧采量,能够降低能耗。但由图8(b)可知,对于给定的采出位置=18,T塔的塔底含水量随着侧线采出量的增加而逐渐降低。为使其含水量满足设计要求,必须小于1650kg/h。因此,侧线采出位置在18 块板附近,侧采量为1650kg/h是比较好的选择,此时对应较低的再沸器热负荷。

图8 LS和NS对再沸器能耗的影响与LS对T1塔底含水量和甲醇含量影响

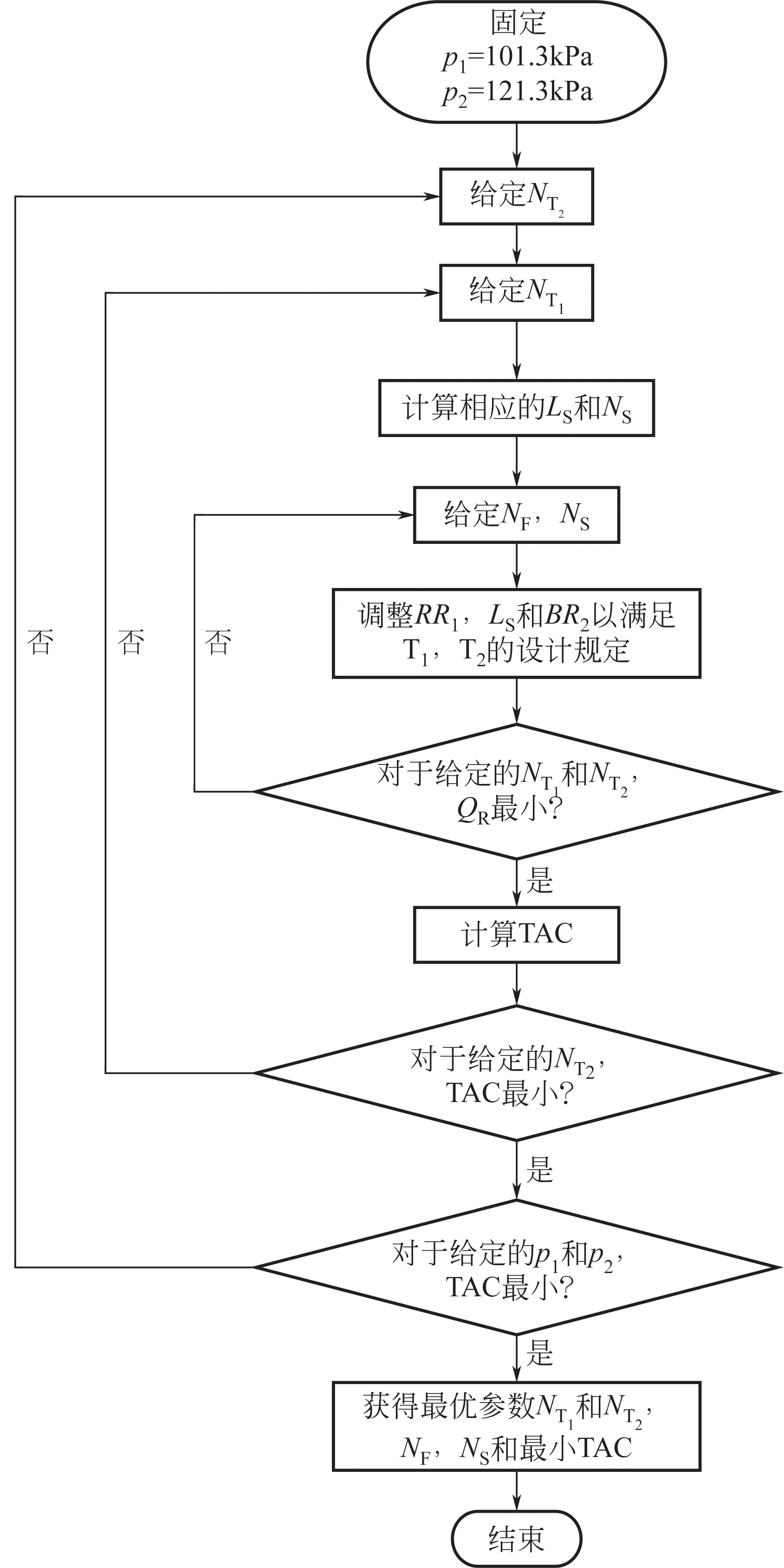

以TAC 最小作为目标函数,采用序贯迭代搜索法对两塔-侧线分相器流程进行稳态优化,对侧线精馏塔、作为内迭代圈,侧线精馏塔作为次外圈迭代,重醇塔作为外圈迭代,图9 为全局优化程序框图。

图9 全局优化程序框图

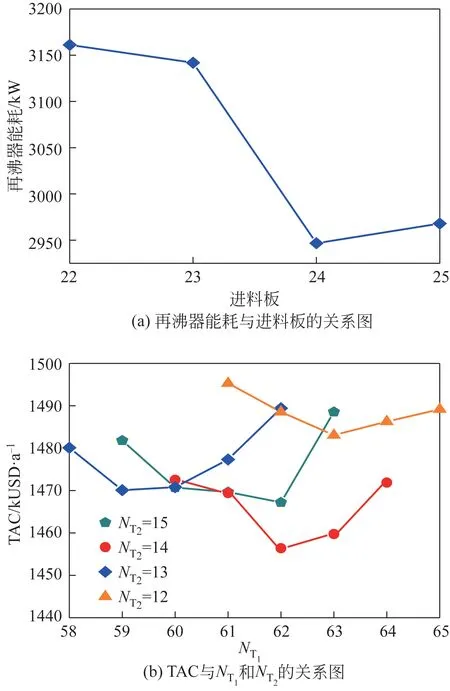

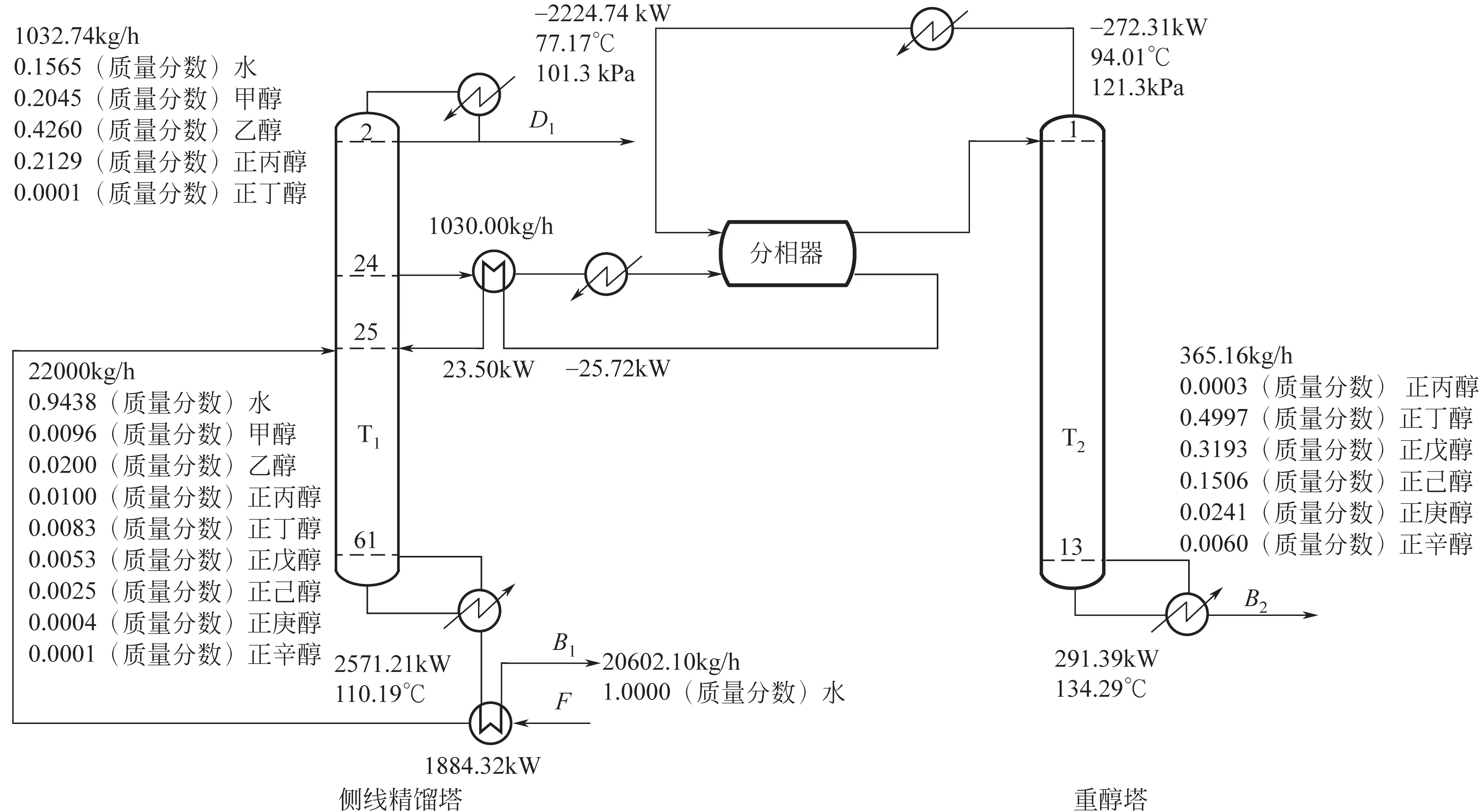

由图10 可知,最佳进料位置为第24 块板,相应的最佳侧线采出位置为第23 块板。当=62,=14 时,TAC 最低。优化后的两塔-侧线分相器流程如图11所示。

图10 再沸器能耗与进料板的关系图与TAC与NT1和NT2的关系图

图11 两塔-侧线分相器流程的优化设计

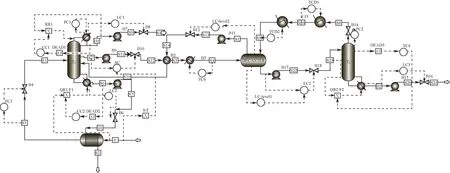

1.6 常规三塔粗分流程

以相同原料及操作条件建立并优化常规三塔粗分流程,保证两种流程的采出物流数据一致,得到优化后的常规三塔粗分流程设计(图12)。

图12 常规三塔粗分流程的优化设计

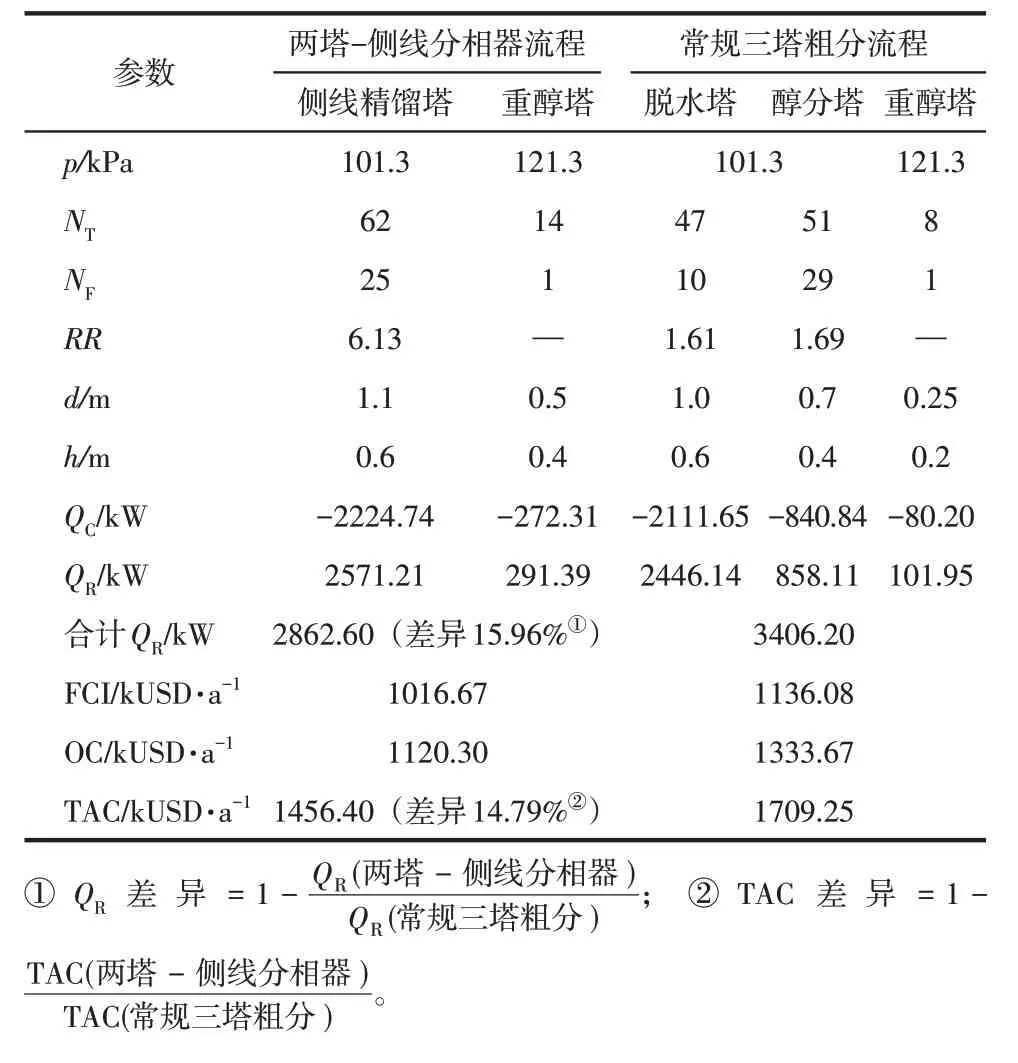

1.7 比较

两种流程的数据列于表5。结果表明,与常规三塔流程相比,两塔-侧线分相器流程TAC 降低14.79%,能耗节约15.96%。侧线精馏塔的引入完成了C~C醇水、C~C醇和纯水的精准馏分切割,避免了混合醇的反复蒸馏。通过分相器移除塔内微溶于水的C~C醇,不仅减小了侧线精馏塔的分离难度,而且避免了醇分塔的使用,降低了能耗和设备费用。

表5 两塔-侧线分相器和常规三塔粗分流程比较

2 动态控制

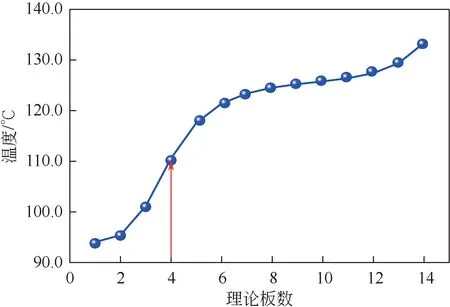

针对两塔-侧线分相器流程建立控制结构,引入进料流率和组分浓度扰动对其控制效果进行研究。重醇塔的温度曲线如图13 所示,根据Luyben建议的斜率判断法确定重醇塔第4 块板温度灵敏。

图13 重醇塔的温度分布曲线

控制策略如下:

(1)调节流量控制器的阀门开度以控制新鲜进料的流量;

(2)侧线精馏塔塔顶压力由塔顶冷凝器移热量控制;

(3)侧线精馏塔的回流罐液位由塔顶采出量控制;

(4)侧线精馏塔和重醇塔的塔釜储罐液位由各自的塔底采出量控制;

(5)分相罐的水相和油相液位分别通过其对应的水相采出量和油相采出量控制;

(6)调节回流比(RR1)以控制侧线精馏塔塔顶产品丁醇含量(CC1);

(7)侧线精馏塔的塔釜再沸器热负荷()与其进料量设置比例控制,因为控制器/的设定值信号来自组分控制器CC2 的输出,故/处于串级控制;

(8)侧线采出流量与新鲜进料流量设置比例控制,通过该比例控制器的输出与侧线采出的流量控制器的设定值进行串级控制,以使侧线采出量与新鲜进料流量随动调整;

(9)重醇塔的塔釜再沸器热负荷()与其进料量设置比例控制,因为控制器/的设定值信号来自温度控制器TC4 的输出,故/处于串级控制;

(10)侧线精馏塔侧线流股和重醇塔塔顶汽相流股进入分相器的温度由各自的换热器移热量来维持稳定。

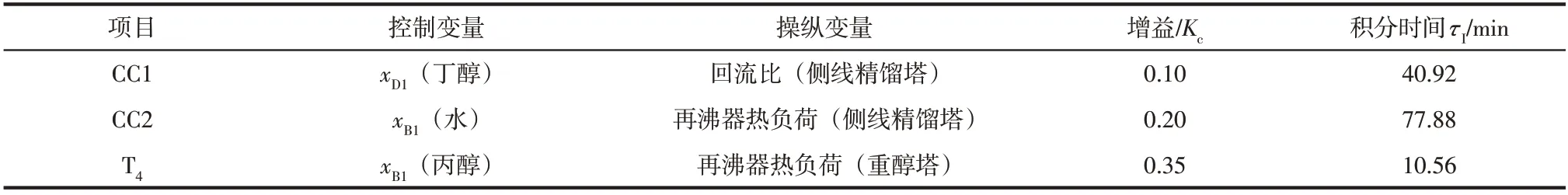

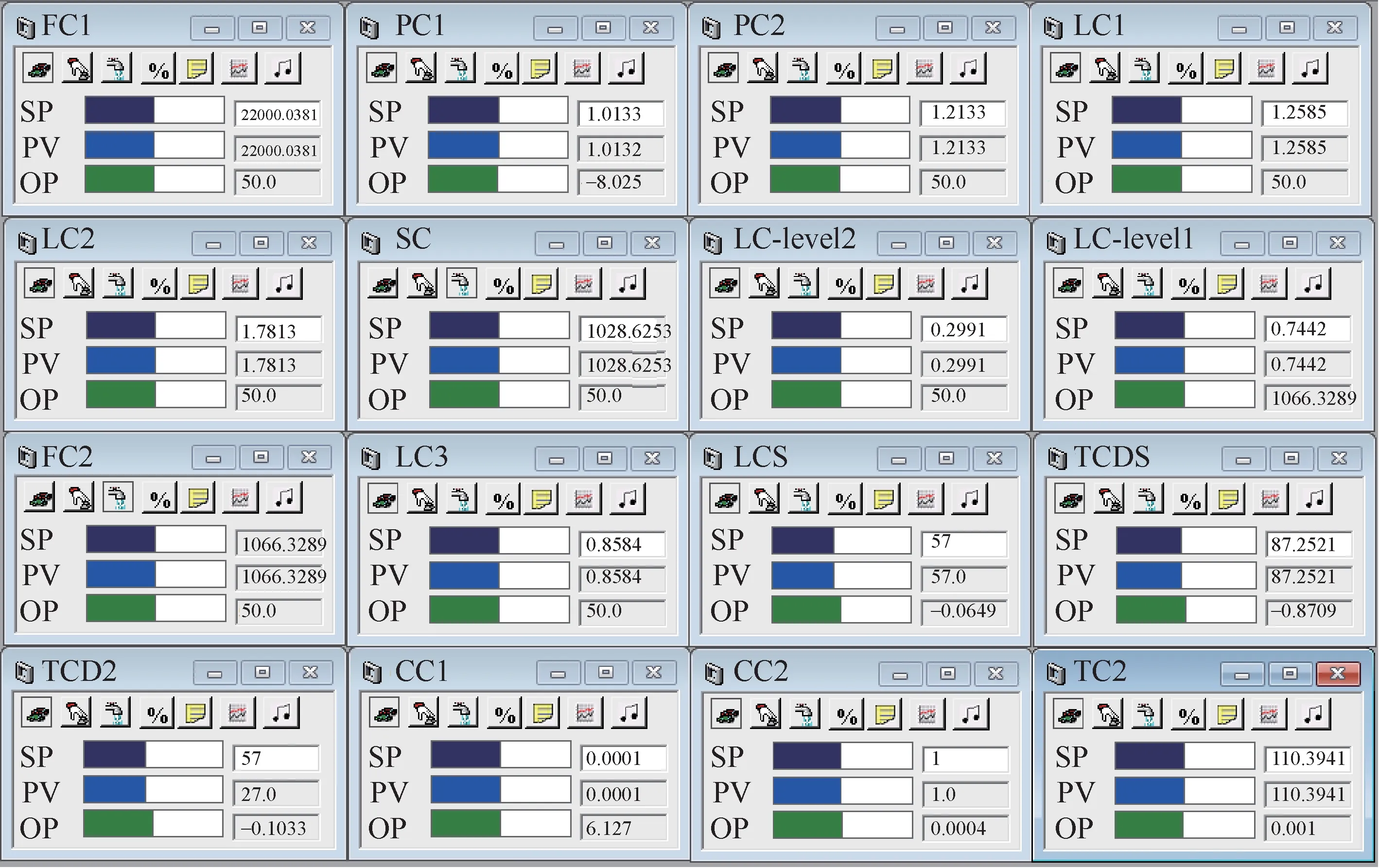

整个流程的控制策略如图14,加入S/F前馈控制方案对侧采量进行同步、及时的控制,避免侧线采出量调整的滞后性对重醇塔的影响。由于存在测量和执行的滞后,组分和温度控制回路分别插入3min 和1min 的死区时间,对两个组分控制和一个温度控制回路进行继电反馈测试,使用Tyreus-Luyben 调谐方法获得增益常数和积分时间常数,调谐结果如表6所示。考虑到侧线出料冷却器和重醇塔塔顶汽相物料冷却器能对流股温度变化进行快速响应,可认为其温度控制回路无死区时间,TCS、TCD1和TCD2温度控制器也无需调谐。

表6 控制器调谐参数

图14 控制策略的流程图

控制策略的控制面板如图15所示。

图15 控制器面板

通过在0.2h 时引入±20%的进料流率扰动和±20%的浓度扰动来测试动态性能,选定醇组分中含量最高的乙醇组分作为浓度扰动组分。

图16(a)~(e)描述了在设定0.2h时进料流率增大或减少20%的动态响应结果。由图16(a)、图16(b)可知,塔顶产品丁醇含量和塔釜产品含水率在5h后稳定,并维持在设定点附近。图16(c)表明重醇塔的第4块板温度通过调整塔底再沸器热负荷可以在短暂的瞬态波动后迅速回到原设定点。图16(d)、图16(e)表明C~C醇中正丙醇质量分数维持在0.03%上下,在波动后仍稳定在较低水平,表明在进料流率波动后,C~C醇依然可以与C~C醇实现完全分离;含水率在短暂波动后,在5h 后仍回到原设定点。

图16 进料流率扰动的动态响应

图17 为浓度扰动的动态响应结果,在0.2h 增加20%(乙醇质量分数变为2.4%)或减少20%(乙醇质量分数变为1.6%)。由图17(a)~(c)可以看出对于乙醇浓度扰动,C~C醇产品的丁醇含量和被控温度点经过较小瞬态偏差后在4h后回到设定点。由于乙醇本身的浓度较低,侧线精馏塔塔底含水率基本无波动。图17(d)、(e)表明含水率在短暂波动后仍维持在极低的含量;C~C醇中正丙醇质量分数稳定在较低水平,可以完成C~C醇与C~C醇的分离。

图17 进料浓度扰动的动态响应

可见,对于进料和乙醇浓度的扰动,所建立的控制结构均具有良好的控制效果,所控制温度点能够快速返回到设定点,塔顶塔底产品可以稳定在原设定值,实现了C~C醇、C~C醇和水三种产品的良好分离。因此,尽管本文提出的两塔-侧线分相器流程略微复杂,但所提出的控制结构表现出较好的动态可控性,这也为该工艺的进一步应用奠定基础。

3 结论

本研究使用侧线精馏塔并借助分相器打破精馏边界,实现了醇水混合物体系的节能分离,建立并优化了两种分离序列,即两塔-侧线分相器序列和常规三塔粗分序列。所提出的两塔-侧线分相器工艺控制结构具备良好的动态控制性能,为费托合成水相副产物的高效分离提供了设计方案和有益参考。

(1)针对费托合成混合醇水副产物的馏分切割提出两塔-侧线分相器工艺,可精准得到C~C醇水共沸物、无水C~C醇和纯水产品。使用侧线精馏塔进行C~C混合醇切割,塔顶得到C~C醇水共沸物,塔底排出纯水,侧线采出富C~C醇水混合物;将富C~C醇水混合物通入分相器以打破精馏边界,得到富醇相和富水相,其中富水相返回侧线精馏塔,富醇相进入重醇塔,得到无水C~C醇混合物。

(2)以年度总成本(TAC)为标准,对两塔-侧线分相器工艺进行经济优化。结果表明,与常规三塔粗分工艺相比,两塔-侧线分相器工艺由于减少了C~C醇的二次蒸馏,TAC 能够降低14.79%,节能15.96%。

(3)建立了两塔-侧线分相器工艺的控制结构,动态模拟表明结合浓度控制器与前馈控制的控制结构,表现出良好的动态可控性。

—— 塔底流率,kg/h

—— 塔顶流率,kg/h

—— 进料流率,kg/h

—— 侧线采出量,kg/h

—— 进料位置

—— 侧线采出位置

—— 总塔板数

—— 冷凝器负荷,kW

—— 再沸器负荷,kW

—— 回流比

FCI—— 固定设备投资,kUSD/a

OC—— 操作费用,kUSD/a

TAC—— 年度总成本,kUSD/a