混合材料炮口制退器的拓扑优化设计

2022-10-27金寅翔郭张霞张江晨谢景云原泽坤

金寅翔,郭张霞,张江晨,谢景云,原泽坤

(中北大学 机电工程学院,山西 太原 030051)

目前国内外火炮上安装的炮口制退器多以冲击反作用式炮口制退器为主,其具有一定角度膨胀的腔室和反向侧孔[1]。火药燃气一旦进入膛内,迅速膨胀流动,膛两侧的孔起到二次布流和气体膨胀的作用,从而显著降低后坐力。

轻量化设计在火炮系统优化中是很重要的,利用结构优化寻找炮口制退器的材料结构配比,是炮口轻量化的一种未来趋势[1]。火炮发射时会产生高温、高压的冲击气流,所以刚强度是衡量炮口制退器优劣的条件之一。另一重要条件是射击密集度,而炮口质量是影响火炮射击密集度的因素之一。因此为减小身管振动专门提出对炮口制退器进行轻量化设计。

现有文献中多通过替换炮钢材料为新型合金材料或通过改进炮口制退器结构来实现轻量化。在材料优化上,刘嘉鑫等[2]针对某30 mm航炮设计了一种利用3D打印制作的钛合金炮口制退器,结果表明该制退器质量小且承载能力高。在结构优化上,徐志远等[3]用ADAMS建立了火炮发射的刚柔性耦合模型,分析了火炮静态参数灵敏度,使用结构优化中的多目标优化分析炮口制退器,有效降低了炮口扰动;葛苗冉等[4]利用正交实验和流场仿真对炮口制退器的结构和性能进行仿真分析,结果表明制退效率和腔室结构有直接关系;豆征等[5]根据有限元基本原理对炮口制退器进行“黄金分割比”结构优化,发现优化后的力学性能更占优。

以上学者对炮口制退器的轻量化研究做出很大贡献,但是均未做到满足轻量化的同时,保持炮口制退器效率不变、刚强度不减并降低材料成本。美国国防部SBIR机构在2019年报道,目前美军正寻求并开发用于炮口制退器的高级材料,利用新科技、涂层和制造工艺已经可以满足制造复杂的形状,目标是质量降低30%并与传统钢炮口制退器相比成本等同或减少[6]。因此在材料和形状尺寸优化之前找到一个好的结构配置是一项重要但困难的任务[7]。

笔者旨在利用拓扑优化的方法设计炮口制退器,对其材料配比选择、如何达到良好的结构配置展开研究,强调了利用拓扑优化的重要性,保证制退效率不变、强度不减且能多次正常使用的情况下,用金属合金材料填充拓扑优化区域并修复炮口制退器结构。利用经典内弹道方程计算的炮口压力,结合瞬态动力学校核混合材料炮口制退器的强度。分析结果发现,使用拓扑优化寻找的轻型炮口制退器材料结构配置在瞬态载荷作用下具有较高的强度。综合考虑质量、强度和价格,提出用优化方法寻找火炮的炮口制退器结构配置方案,对炮口制退器混合材料的使用具有一定参考价值。

1 设计方法

1.1 拓扑优化方法

拓扑优化方法如今被广泛研究并应用在火炮上,一些研究学者均在火炮发射系统的某一部分进行调整,达到节约材料、降低成本的目的[8]。

图1所示是该混合材料炮口制退器的设计流程。进行拓扑优化前需要导入模型,在静态结构模块中划分网格、给定载荷情况、约束条件和性能指标,之后将设置结果接入拓扑优化求解流程,系统会根据变密度法数学模型优化给定设计区域。优化后的模型通常不具备加工特性,需再次导入静态结构模块中,利用SpaceClaim软件的Direct Modeler功能对结构完成光顺化处理,把优化后模型改为复合结构模型,分为两种材料制作,一部分为炮钢,一部分为合金材料。最后将改良的复合结构模型导入瞬态结构模块,利用瞬态动载荷检验产品的可行性。

1.2 拓扑优化求解流程

根据给定的气体动力学冲击载荷、固定处约束条件和模型性能参数,拓扑优化求解时假设炮钢材料的力学性能为各向同性,以单元相对密度为连续设计变量对材料分布进行优化,将炮钢材料的利用率发挥到最大[9]。

拓扑优化模块求解时将炮钢材料密度值设置为在区间[0,1]之间连续变化的变量,其中,密度值为0时表示炮钢材料不存在,密度值为1时表示炮钢材料存在。假设炮钢材料密度与弹性模量之间的关系如下:

E(xi)=Emin+xi(E0-Emin),xi∈[0,1].

(1)

式中:xi为第i个单元的密度值;E(xi)为第i个单元的炮钢材料弹性模量;E0为炮钢材料存在时的弹性模量;Emin为炮钢材料不存在时的弹性模量,为防止出现刚度阵奇异而无法求解,可令Emin=E0/1 000。由此可以得到炮口制退器在拓扑优化时弹性模量与密度的变化规律。

图2为拓扑优化求解流程图。在优化迭代求解过后,分析优化后模型中的相对密度与材料弹性模量之间是否呈相对应的关系、是否符合结构最佳的传力路线,然后整体性分配炮口制退器材料分布,达到提高整体结构特性的目的[10]。

2 全炮钢炮口制退器强度计算

2.1 炮口制退器模型导入

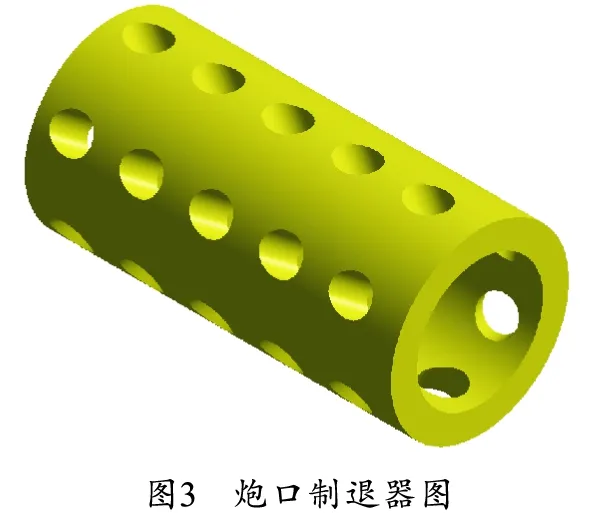

考虑网格的质量和计算速度,利用拉伸、填充等功能对炮口制退器模型进行一定的形状简化,如固定处外螺纹、键槽、衔接处圆角等,简化为5排侧孔、每排侧孔数量为6个的炮口制退器结构,如图3所示。三维模型参数如表1所示。

表1 炮口制退器参数

2.2 仿真前处理

2.2.1 材料属性

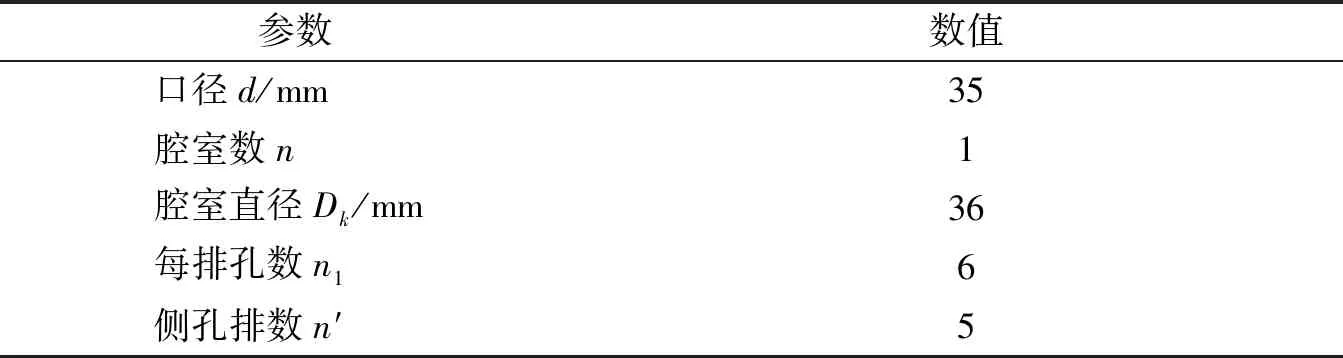

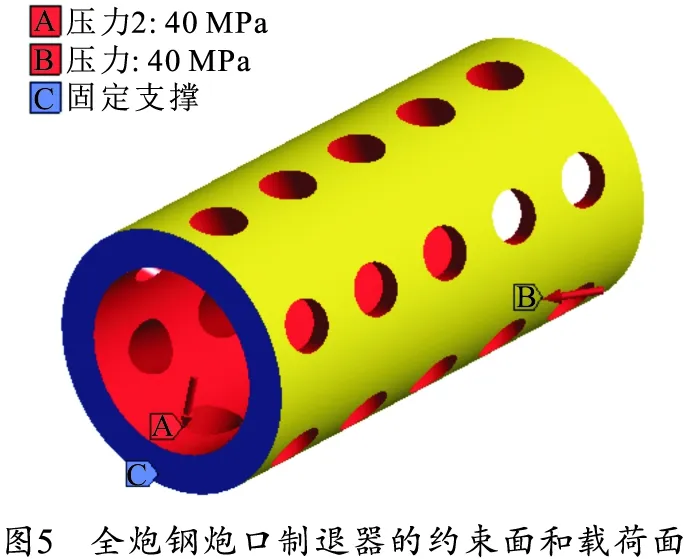

炮口制退器材料为中碳低合金调质钢PCrNi3MoVA,是一种广泛应用于军工武器制造的高强度炮钢,可承受高温高压重负荷,其材料属性可以根据文献[11]查阅。表2为该炮钢的材料属性。在炮口制退器轻量优化中,作出如下假设:

表2 PCrNi3MoVA材料属性

1)不考虑膛内燃气温度对炮口制退器的热膨胀特性;

2)不考虑身管后坐运动产生的振动对炮口制退器的影响。

2.2.2 网格划分

不同的物理场有不同的网格划分方法,笔者采用四面体划分法,整体网格尺寸设置为1.5 mm,30个侧孔边缘网格进行1.2 mm局部网格加密,这样做的好处是在模型不大的情况下,可以很大程度提升计算机计算精度,提升网格质量,避免侧孔边缘这样的应力集中部位出现奇异点。全炮钢炮口制退器的网格总数是435 903个单元,节点数为661 825个,网格质量为0.85,网格模型如图4所示。

2.2.3 载荷和约束

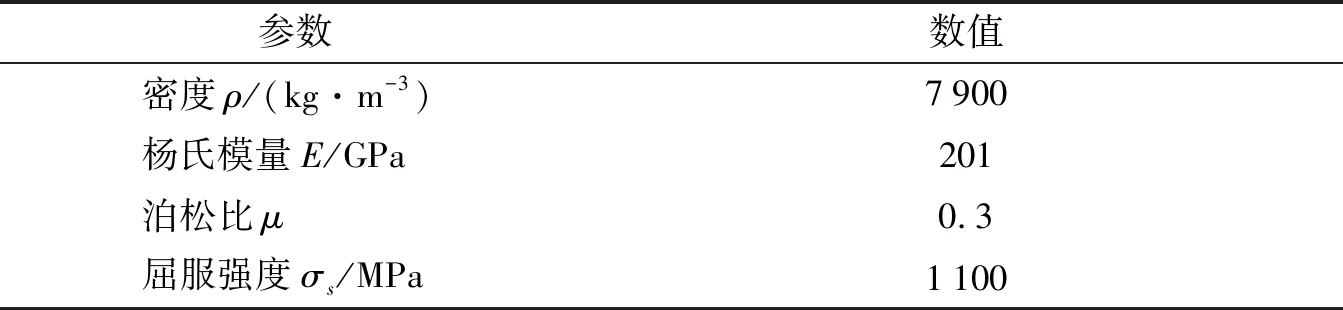

在火药燃烧产生的强烈冲击作用下,炮口制退器的内外表面都受到膛内燃气的冲刷,受力也会随着时间迅速变化,在MATLAB程序中编写内弹道方程组,利用已知的火药参数、身管结构参数及其他参数计算炮口压力。

计算得出弹丸刚出膛口的炮口压力为40.05 MPa,理论上应当使用弹底压力作为载荷,但是膛内平均压力比弹底压力要大,为使设计结果更偏安全,笔者使用40 MPa作为炮口制退器腔室和侧孔内表面的压力载荷。设置炮口制退器的外螺纹固定处与身管的接触面为固定约束。施加的冲击波载荷及固定约束情况如图5所示。

2.3 全炮钢炮口制退器力学分析

2.3.1 强度分析

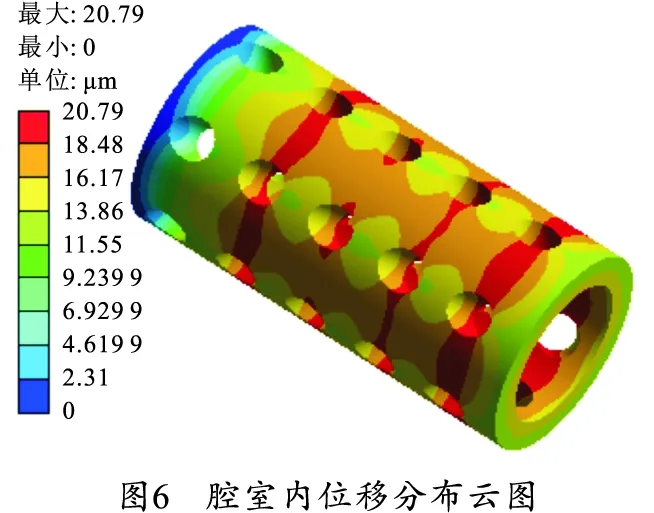

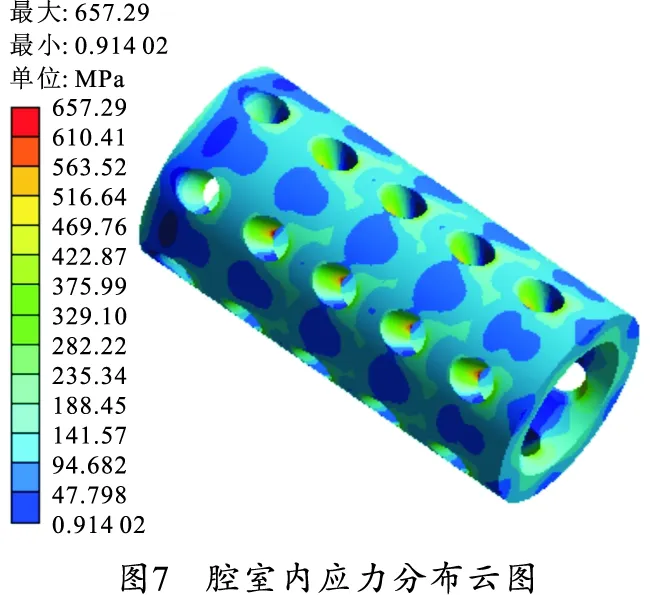

图6和图7分别为线性结构瞬态载荷下的全炮钢炮口制退器腔室内产生的位移和应力的分布云图。

可以看出:最大应力出现在侧孔与燃气接触位置,约为657 MPa,低于炮钢材料的强度极限,结构安全。最大形变量近似为21 μm,出现的位置几乎分布在侧孔一周。说明炮口制退器正常工作时,侧孔内侧略微薄弱,受到的应力更大。

2.3.2 拓扑优化

将Topology Optimization模块与生成的力学模块的材料属性、模型结构、网格划分和载荷约束共享,静态结构的求解结果为拓扑优化模块的设置,根据应力分布和形变规律进行拓扑优化。

为了保持制退效率不变,不改变炮口制退器腔室结构,所以选择炮口制退器的外表面为拓扑优化区域,优化的约束条件设置为保留质量百分比20%~30%,优化目标是炮口制退器质量尽量最小化。拓扑结果如图8所示,占原始质量百分比21%。

拓扑优化求解之后导致质量减少,最大应力会有一定的增幅,所以笔者使用密度较小、模量较大、成本较低的混合金属材料,采用浇注等技术手段,对拓扑优化区域进行填充,组成质量减小、强度保持、受力平均、体积不变的复合结构炮口制退器。

3 拓扑优化结果处理

3.1 模型光滑处理

拓扑优化求解结束后,所有结果都会存储在Jobname.rst文件中,此时模型不能进行直接使用,虽然功能性相近,但是不规则、不对称、难加工。可以直接利用拓扑优化求解器提供的专用拓扑结果处理菜单进行结果处理,也可以利用商业软件的通用后处理器(POST1)进行拓扑结果后处理,但是都有一定局限性。

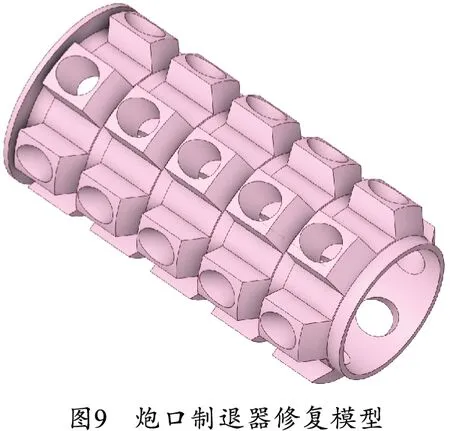

笔者将拓扑优化结果传输到设计验证系统,把拓扑后的粗糙模型通过SpaceClaim软件进行实体化修复,沿侧孔的倾角和每个侧孔间隙进行拉伸、分割。

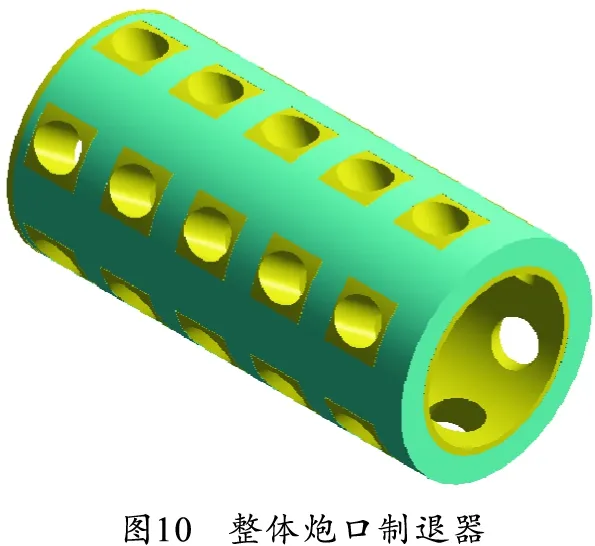

混合材料炮口制退器从性能上要求受力平均,并且从设计理念上要求拥有与全炮钢相同的强度,甚至更高。实体化修复工件模型之后,合金外壳和炮钢主体部分装配整体呈混合材料。其修复模型如图9所示,整体模型如图10所示。

混合材料炮口制退器受火药气体的力随时间变化的动态响应可以用瞬态动力学来分析,腔室中产生的应力或位移等输出数据随时间变化的响应分析可以作为评价混合材料炮口制退器性能的重要标准。

主体部分采用PCrNi3MoVA型炮钢,考虑合金金属外壳采用浇注的形式制成,所以接触方式选择绑定方式,外壳部分使用不同种类的合金金属。笔者根据文献[12-13]和相关搜索引擎查找并使用了10种不同属性的4种合金金属,通过瞬态动载荷计算出的强度,分析、筛选满足需求的合金金属,并结合价格给出最好选择。

载荷约束、时间步长与网格划分的设定同第2.2节中的前处理设定相同,划分网格后的复合结构炮口制退器的网格总数是455 698个单元,节点数为690 332个,网格质量为0.8。

3.2 瞬态仿真结果分析

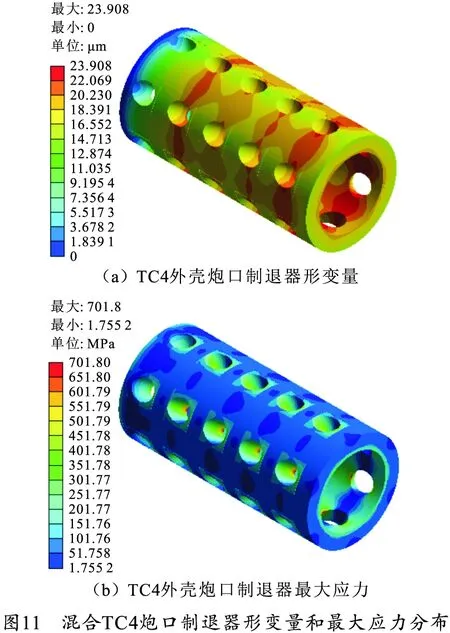

试验金属外壳加入的是TC4钛合金,整体最大应力分布和形变量如图11所示,总质量为原炮口制退器的67.34%。由图11可知,TC4钛合金金属外壳的炮口制退器的最大形变量出现在靠近炮口侧孔横向一周,近似为23 μm,不影响结构性能。由云图分布可以看出,钛合金外壳炮口制退器与初始炮口制退器有着类似的形变量分布规律,应力分布也基本相同,混合TC4材料的炮口制退器最大应力出现在腔室内燃气喷出的侧孔内侧,达到701 MPa,远低于炮钢的屈服强度,因此在瞬态作用下TC4钛合金与炮钢混合的炮口制退器依然满足强度指标要求,可以加入其他合金材料与炮钢混合再计算。

4 多种混合材料数值模拟结果分析

由炮口制退器特性知道,弹丸离开炮口之后,由空气流动带出的高温高压火药气体经过每一排侧孔时,一部分火药气体冲刷炮口制退器的内表面并跟随炮弹出膛,另一部分燃气向后喷出,起到制退作用,总体分布均匀对称。

评判炮口制退器性能的主要参数有应力、形变量和质量。现在可选择通用外壳的材料有钛合金、铝合金和镁合金,镁合金是实用性金属中质量最轻的合金,使用镁、铝合金外壳的炮口制退器质量约为全炮钢炮口制退器的50%,减重效果十分明显,但是铝、镁合金材料在小口径武器上的使用寿命仍不可保障,频繁发射使用会产生裂痕。

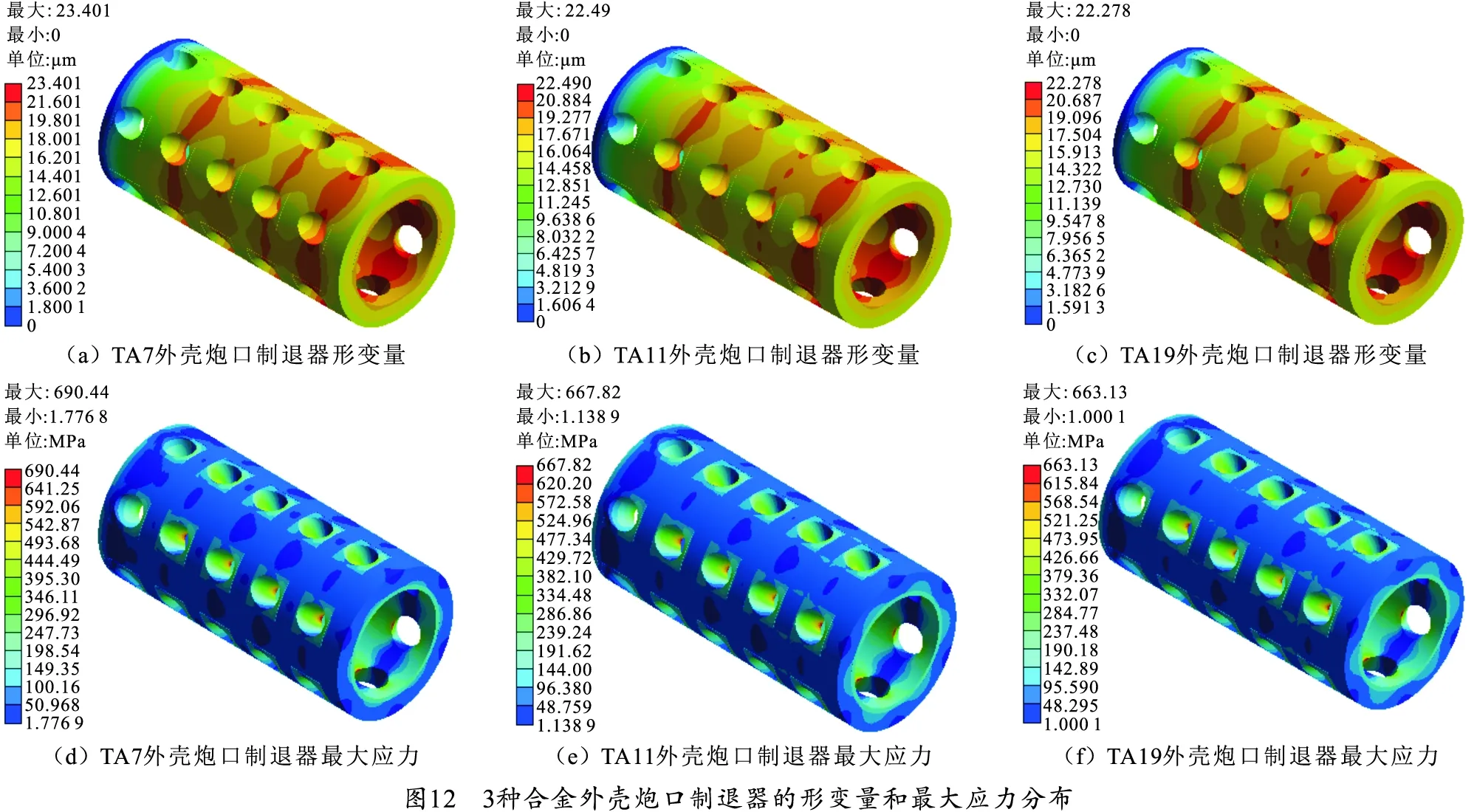

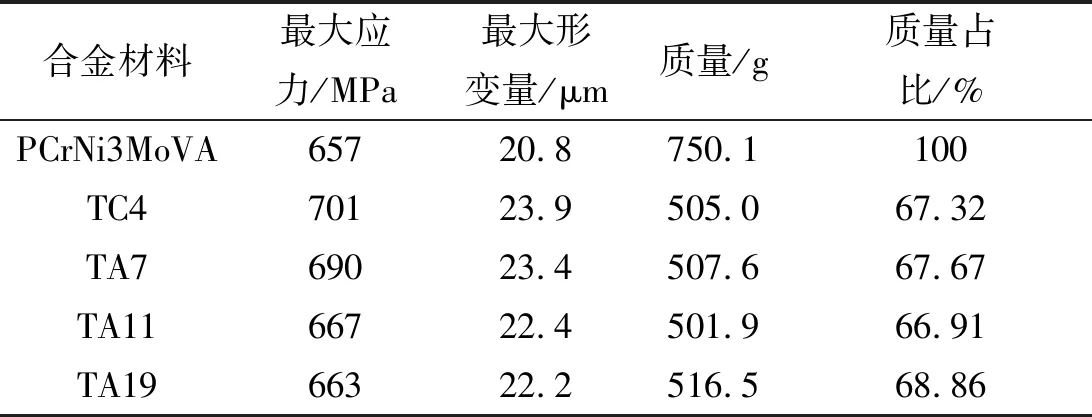

火炮发射由于放热量大,炮口制退器外壳材料需要导热性好、散热快的合金,镁合金材料因活性较强,铝合金材料因易产生热变形等副作用,都不予考虑,因此选择4种不同模量的钛合金金属进行性能对比展示。图12为另外3种钛合金外壳炮口制退器的最大形变量和最大应力的云图。表3为全炮钢炮口制退器和4种钛合金与炮钢材料混合的炮口制退器进行瞬态结构计算的性能对比展示。

表3 各种材料下性能对比

由图11、12和表3可以看出,各合金金属的等效应力云图和形变量云图分布基本相同,随着将炮钢材料替换为合金材料,最大应力点和最大变形点出现的位置也围绕靠近炮口的侧孔一周,具有可比性。混合材料炮口制退器质量比初始炮口制退器减少30%~40%,占有很大优势。在瞬态最大应力的对比上,混合材料炮口制退器的最大应力普遍大于初始炮口制退器,只有少数模量较大的TA级钛合金可以将最大应力维持在670 MPa左右。在瞬态形变量的对比上,混合材料炮口制退器有很好地承重负荷能力,最大形变量约为22 μm,这对于35 mm炮口制退器来说是微小变化,最大形变的位置也由每排侧孔一周转移至靠近炮口侧孔一周。拓扑后的复合结构炮口制退器不论在质量还是承载能力上都得到了很好的改善。

图11和图12展示了4种不同级别钛合金外壳与炮钢材料混合的炮口制退器应力和形变量云图,质量约为全炮钢炮口制退器的68%,最大瞬态应力平均在700 MPa左右,钛合金壳体受到的应力与PCrNi3MoVA钢壳体受力分布基本相同。钛合金外壳炮口制退器在强度和质量上较为突出,但是价格略高,是炮钢材料的5倍。

若综合考虑混合材料炮口制退器的承载能力和质量,钛合金外壳炮口制退器占据绝对的优势,但是价格略高。若不考虑炮口制退器热效应,铝合金外壳炮口制退器在价格、质量和加工工艺上占优,但是刚性较差,需要考虑武器用途及火药用量。因此,最终可选择的合金外壳种类为钛合金或少量铝合金。

5 结论

1)根据冲击载荷40 MPa,利用对炮口制退器拓扑优化的方法,用合金材料代替拓扑优化部分,组成混合材料炮口制退器,能完成质量减轻30%~40%的指标。

2)由拓扑优化求解决定系统结构的设计使得炮口制退器的质量得到有效减少,这种轻量化思路可为火炮系统的优化提供参考。

3)综合数值模拟炮口制退器的重点参量,设计了几种结构方案,不仅满足工作强度的需求,而且质量大减,说明此混合材料设计合理。更换钛合金材料以及新加工工艺等会使综合成本增加,同时在其安全性方面还需要深入研究。