新型水性醇酸/丙烯酸复合分散体漆膜耐水性影响因素研究

2022-10-26陈安强郭雯刘宪文杨鹏刚刘浪浪来耀东

陈安强,郭雯,刘宪文,杨鹏刚,刘浪浪,来耀东

(1.陕西宝塔山油漆股份有限公司,陕西兴平 713100;2.信和新材料股份有限公司,福建泉州 362011)

近些年,随着人们环保意识的不断加强,世界各国相继提出了有关环境污染限制的法律与法规。我国在2015年2月对涂料行业开征消费税,2018年开征环境保护税,2020年提出“碳达峰、碳中和及国家30/60目标”等,使得传统的溶剂型涂料的生产及使用受到越来越严格的限制,水性涂料,特别是水性醇酸树脂及涂料的研发成为涂料行业重要的研究方向之一[1-3]。

国内对水性醇酸树脂及涂料的研究超过30年,取得了一定的成果,然而由于水性醇酸树脂分子结构的特殊性,诸多技术难题如漆膜耐水性差,一直未得到很好的解决,从而影响了水性醇酸树脂及涂料的应用推广。有研究表明,以丙烯酸(酯)单体对醇酸树脂改性制备核壳结构树脂可有效解决漆膜耐水性差、耐候性差等问题[4-6],但多采用的是乳液聚合工艺,且该工艺在国内还处于小试研究阶段,未见有工业化的报道。本研究以醇酸树脂、丙烯酸(酯)类单体等为主要原料,通过先溶液聚合再高速乳化工艺,合成了综合性能优良的水性醇酸/丙烯酸复合分散体,并着重对其漆膜耐水性的影响因素进行了研究与探讨。

1 实验过程

1.1 主要实验原料

豆油:食品级,兴平益海嘉里;甘油:工业级,江苏三木;季戊四醇:工业级,河南濮阳永安化工;苯甲酸:工业级,湖北兴东城;二甲苯、甲基丙烯酸甲酯(MMA)、丙烯酸正丁酯(BA)、苯乙烯(St)、丙烯酸(AA)、丙烯酸十八酯(SA):化学纯,国药集团;丙二醇丁醚:化学纯,天津市化学试剂;过氧化苯甲酰(BPO):分析纯,国药集团;三乙醇胺:分析纯,天津市化学试剂;蒸馏水:工业级;水性催干剂:工业级,OMG;消泡剂、基材润湿剂:工业级,德谦;防闪锈助剂:工业级,西安万银;增稠剂:工业级,BYK;醇酸树脂、白水性色浆:自制。

1.2 复合分散体合成工艺

醇酸树脂的制备:按照表1配方制备不同油度的醇酸树脂。将配方量的豆油、甘油、季戊四醇、苯甲酸及少量的氢氧化锂加入装有温度计、搅拌器和回流冷凝管的反应器中,升温至(242±2)℃保温醇解至终点,降温至200℃以下加苯酐及少量回流用二甲苯,升温至(220±2)℃保温回流至酸值、黏度符合要求,降温过滤待用。

表1 不同油度醇酸树脂配方Table 1 Alkyd resin formula with different oil length

分散体合成工艺:按照表2将配方量的醇酸树脂、丙二醇丁醚和部分引发剂一并加入装有温度计、搅拌器和回流冷凝管的反应器中,升温至(120±2)℃,并在该温度下搅拌10 min;保持温度滴加丙烯酸(酯)混合单体和剩余引发剂,滴加时间控制在2~3 h,然后在该温度下继续反应2 h,加入三乙醇胺中和10 min,提高搅拌转速,加水分散得到具有核壳结构的水性醇酸/丙烯酸复合分散体。

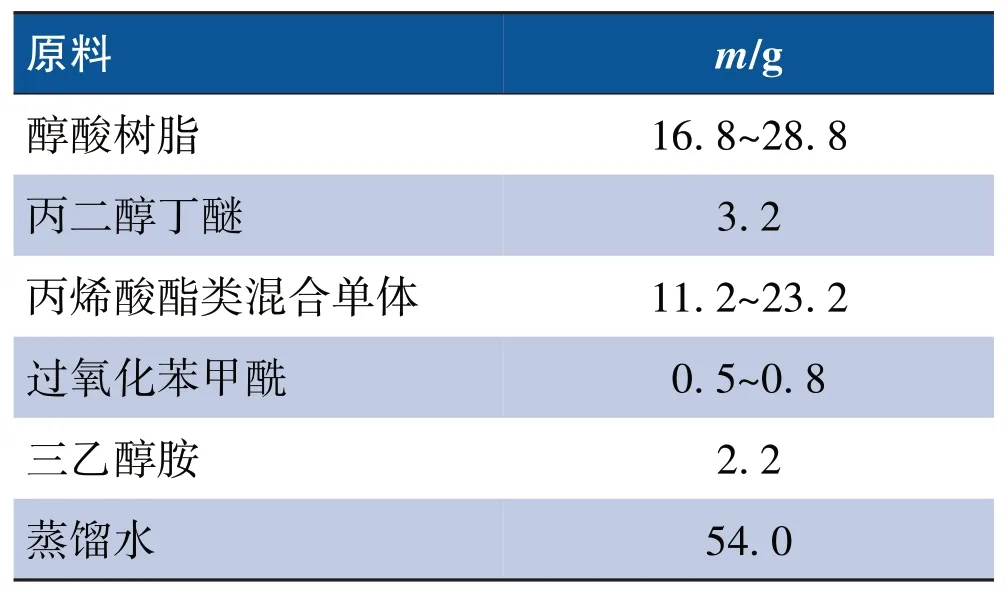

表2 水性醇酸/丙烯酸复合分散体基础配方Table 2 Basic formulation of aqueous alkyd/acrylic acid composite dispersion

1.3 白水性醇酸涂料制备

按照表3所列基础配方制备白水性醇酸涂料。按配方准确加入醇酸分散体和白水性色浆,然后在线速度为5~7 m/s搅拌下依次加入消泡剂、基材润湿剂、水性催干剂和防闪锈助剂,分散20 min,用增稠剂调整黏度,搅拌20 min后,过滤装罐待测。

表3 白水性醇酸涂料基础配方Table 3 Basic formula of white water-based alkyd coating

1.4 测试与表征

乳胶粒粒径及形态:利用Zetasizer Nano-ZS型动态激光光散射仪(英国Malvern公司)测定乳胶粒粒径及其分布;采用H-600型透射电镜(日本HITACHI公司),观察染色后的粒子形态。

红外表征:对分散体破乳后,聚合物经多次洗涤、抽滤后置于50℃真空干燥箱干燥,对纯化后的产品使用VECTOR22型傅立叶变换红外光谱仪(德国BRUKER公司)溴化钾压片法测定红外光谱。

漆膜性能:按照水性醇酸树脂涂料行业标准HG/T 4847—2015对涂料及漆膜各项性能进行测试。

漆膜初期耐水性测试:在标准钢板上按照漆膜厚度(23±3)μm施涂1道,标准温度湿度条件下养护24 h,按照GB/T 1733—1993甲法规定进行测试和结果判定。

分散体胶膜吸水率测试:称取100 g自制的分散体,加入0.3 g消泡剂、0.2 g基材润湿剂及1.5 g水性催干剂,混合并搅拌均匀后,在标准马口铁板刮涂制备样板,胶膜厚度控制(15±3)μm,标准条件下养护24 h后,按照HG/T 3344—2012测定吸水率。

2 结果与讨论

2.1 醇酸树脂油度对分散体及漆膜耐水性的影响

本研究制备了不同油度的醇酸树脂,再以分散体合成工艺制得水性醇酸/丙烯酸复合分散体,其中醇酸树脂与丙烯酸类单体质量比为5∶5,研究了醇酸树脂油度对分散体合成及漆膜耐水性能的影响,结果如表4所示。

表4 醇酸树脂油度对分散体及漆膜性能的影响Table 4 Effects of alkyd resins with different oil length on dispersion and film properties

从表4可以看出,当醇酸树脂油度较低时,合成的分散体固含量低,且黏度较大,这是因为中短油度醇酸树脂黏度较大,且双键含量较低,不利于丙烯酸单体与醇酸树脂双键加成接枝反应,且聚合过程中散热困难,造成合成中相反转难度较高,最终分散体黏度较大。此外少量丙烯酸单体未能接枝到醇酸树脂分子链中,在分散体中形成游离小分子,因而漆膜初期耐水性较差。随着醇酸树脂油度增至66.2%时,分散体粒径急剧增大,乳胶稳定性较差,这是因为醇酸树脂油度越大,其极性降低,最终相反转越发困难,造成分散体稳定性下降,从而引起漆膜耐水性急剧下降。综合分散体合成过程及性能分析,醇酸树脂油度为57.5%为较优选择。

2.2 醇酸树脂与丙烯酸酯类单体比例对分散体及漆膜耐水性的影响

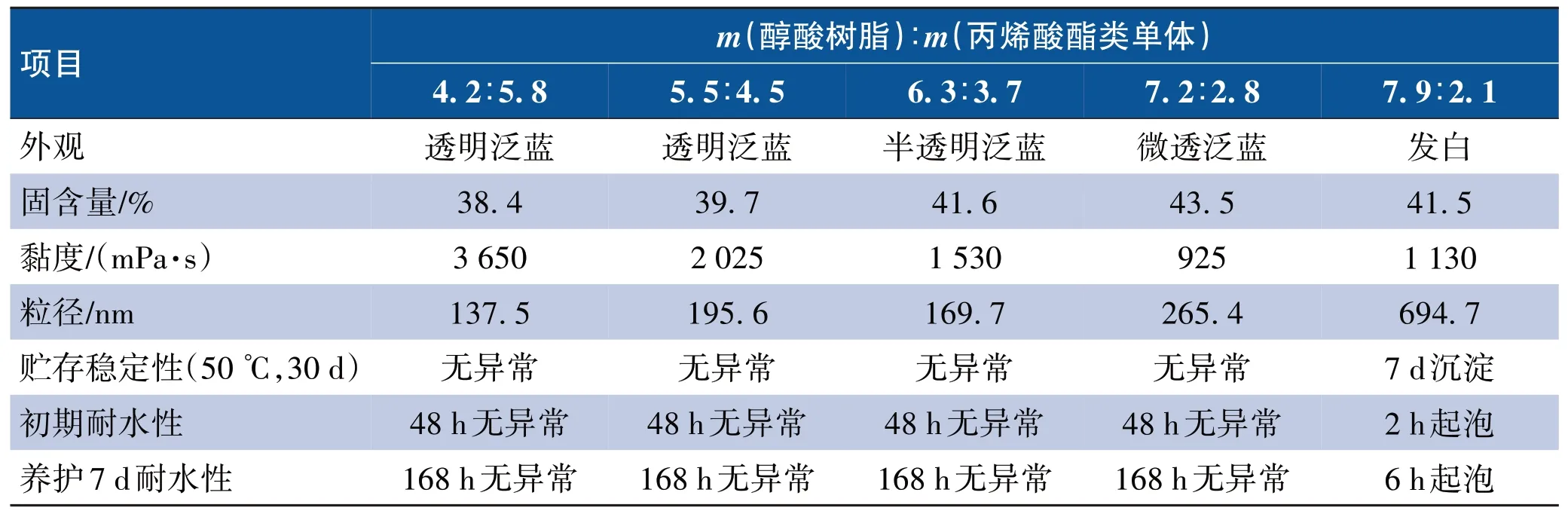

本研究合成的分散体是以醇酸树脂为核,丙烯酸酯单体为壳的核壳分散体,“核”与“壳”的比例对分散体合成过程、分散体稳定性及漆膜性能有着至关重要的影响[7],实验考察了醇酸树脂与丙烯酸酯单体的质量比对分散体及漆膜耐水性的影响,结果如表5所示。

表5 醇酸树脂与丙烯酸酯类单体比例对复合分散体及漆膜性能的影响Table 5 Effect of the ratio of alkyd resin to acrylate monomer on composite dispersion and film properties

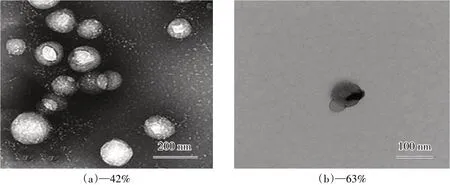

从表5可以明显看到,当醇酸树脂与丙烯酸酯单体比例介于4.2∶5.8至7.2∶2.8之间时,分散体外观、固含量、黏度、粒径及稳定性均较好,继续增加醇酸树脂用量,分散体外观逐渐发白不透明,粒径急剧增大,且稳定性较差。事实上,当醇酸树脂占比超过79%后,分散体在合成过程中未能实现相反转,如图1所示,醇酸树脂占比为42%时,乳胶粒的核壳结构较为明显,醇酸树脂占比为63%时,其核壳结构不明显,主要是因为作为壳的丙烯酸酯单体用量大大低于作为核的醇酸树脂,不能实现完全包覆,当醇酸树脂占比超过79%后,这种嵌入式的结构易造成乳胶粒不稳定,从而引起粒径急剧增大及稳定性下降等问题。

图1 不同醇酸树脂用量的乳胶粒子形态Fig.1 Particle morphology of emulsion with different dosage of alkyd resin

2.3 MMA与St比例对分散体及胶膜吸水率的影响

甲基丙烯酸甲酯(MMA)、苯乙烯(St)作为分散体合成的主要硬单体,均具有较高的玻璃化转变温度和极性,其用量对胶膜耐水性影响较大,在总的丙烯酸酯含量不变的情况下,考察了MMA与St的质量比对分散体粒径及胶膜吸水率的影响,结果如表6所示。

表6结果显示,随着MMA与St质量比的降低,分散体粒径明显增大,分析原因是随着St用量的增加,乳胶粒整体的极性减弱,疏水性增强,导致分散体聚合体系的乳化能力减弱,体系的稳定性降低,粒子在运动过程中容易发生碰撞,导致粒径增大。

表6 MMA与St质量比对复合分散体及胶膜吸水率的影响Table 6 Effect of mass ratio of MMA to St on particle size of composite dispersion and film properties

随着St用量的减少,胶膜的吸水率随之增加,这是由于St比MMA具有更强的疏水性,在胶膜形成过程中,随着水分的挥发,较少的疏水基团富集在胶膜表面,水更容易在胶膜表面吸附,进而渗透到胶膜内部,使得胶膜的吸水率增加。同时考虑到St对漆膜耐老化性、柔韧性的不利影响,MMA与St比例在8∶2至6.5∶3.5之间,分散体及胶膜吸水率综合性能较优。

2.4 AA用量对分散体及漆膜耐水性的影响

AA主要功能是赋予树脂分子一定的亲水性使其稳定分散在水中,其对分散体粒径和漆膜耐水性的影响见表7。

表7 AA用量对分散体粒径及漆膜耐水性的影响Table 7 Effect of AA dosage on particle size of dispersion and water resistance of paint film

由表7可以看出,分散体的粒径随AA用量的增加而减小,说明分散体粒径主要受聚合物分子中亲水性基团数量的控制。AA用量越多,丙烯酸树脂分子链上的亲水基团越多,聚合物链亲水性增强,在乳化过程中使得亲水的聚合物分子链与水的界面张力减小,乳化能力增强,在乳化过程中丙烯酸树脂能形成更多的胶束来增溶醇酸树脂,因此乳胶粒粒径随着AA用量的增多而减小。

AA用量的增加对分散体粒径减小有着显著的影响,同时由于其接枝共聚以胺中和后具有较强的亲水性,因此对漆膜耐水性影响较大,随着AA用量增大,漆膜耐水性急剧下降,当AA用量达到9.12%时,漆膜干燥7 d耐水性下降到15 h,已不能满足水性防腐涂料耐水性要求。因此本研究确定AA用量在3.22%~7.70%之间,其分散体粒径较小,稳定性好且漆膜具有优异的耐水性。

2.5 SA用量对分散体及漆膜耐水性的影响

丙烯酸十八酯(SA)为长碳链丙烯酸酯,其双键可以参与丙烯酸酯单体间的共聚,而其中的长碳链与醇酸树脂分子中不饱和脂肪酸极性相近,可以使丙烯酸树脂与醇酸树脂间发生一定的物理交联,提高丙烯酸树脂与醇酸树脂的相容性,有利于后期的乳化。如表8所示,分散体的粒径随SA用量的增加先减小后增大。SA的长碳链具有较强的疏水作用,当其用量进一步增加,体系的疏水性增强,使得丙烯酸树脂的乳化能力降低,从而导致分散体的粒径变大。

表8 SA用量对分散体粒径及漆膜耐水性的影响Table 8 Effect of SA content on particle size of dispersion and water resistance of paint film

由表8还可看出,漆膜的耐水性随SA含量的增加先增强后降低,其主要原因在于SA分子中的长碳链与醇酸树脂分子侧链上的长碳链极性相近,因此可以使得丙烯酸树脂与醇酸树脂间发生一定的物理交联,提高丙烯酸树脂与醇酸树脂的相容性,在成膜的过程中,随着水分挥发,乳胶粒之间发生聚并,较小的乳胶粒之间融合得较充分,其所形成的漆膜相对致密,因此在SA含量相对较低时,漆膜的耐水性随着SA的加入而增强[8]。但SA含量进一步增加时,聚合物的Tg下降,使得链段的运动变得较为容易,更有利于水分子进入漆膜内部,因此漆膜的耐水性又随着SA的增加而降低。综合以上结果,SA用量为3.03%时分散体性能较优。

2.6 复合分散体的红外表征

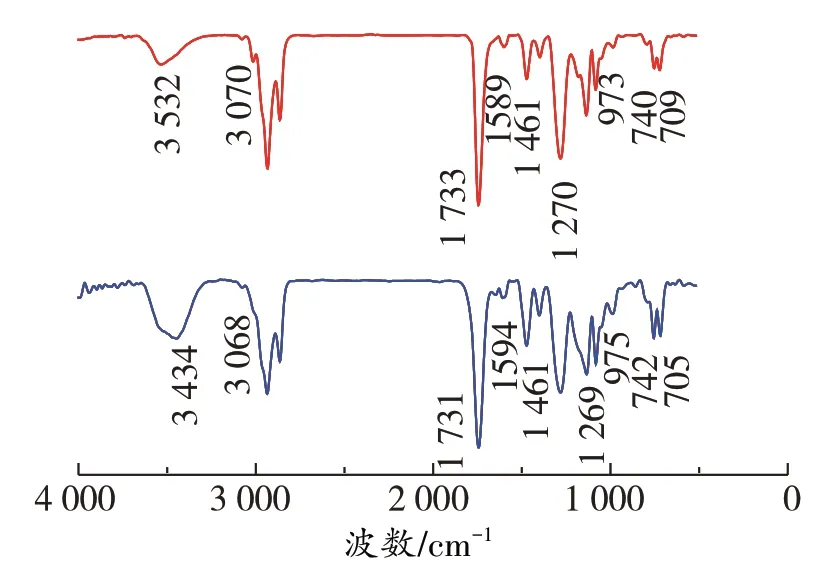

按照以上讨论的较优的原料组合,制备水性醇酸/丙烯酸复合分散体,图2为醇酸树脂、复合分散体的红外光谱。

由图2醇酸树脂及复合分散体红外光谱可以看出,3 532 cm-1及3 434 cm-1为羟基的伸缩振动吸收峰,3 070 cm-1及3 068 cm-1为不饱和的—C—H的伸缩振动吸收峰,1 733 cm-1及1 731 cm-1为酯羰基的伸缩振动吸收峰,1 461 cm-1为不饱和C=C双键的伸缩振动吸收峰。

图2 水性醇酸/丙烯酸分散体红外光谱Fig.2 Infrared spectrum of waterborne alkyd/acrylic acid dispersion

丙烯酸酯类单体与醇酸树脂接枝共聚需要消耗少部分的C=C双键,但是如果消耗过多双键会导致成膜时无法通过氧化交联形成致密漆膜,因而造成漆膜机械性能及耐介质性能下降。复合分散体红外光谱显示其分子结构中双键依然保留,能有效进行氧化交联成膜,保证漆膜性能。

2.7 水性醇酸漆综合性能

按照上述较优的原料组合,合成出水性醇酸/丙烯酸复合分散体,以此制备水性醇酸漆,性能测试结果如表9所示。

表9 白水性醇酸漆性能测试结果Table 9 Main technical indexes of white waterborne alkyd paint

3 结语

本研究以中长油度醇酸树脂、丙烯酸(酯)类单体等为主要原料,合成了水性醇酸-丙烯酸复合分散体,并对其漆膜耐水性影响因素进行了研究。考察了醇酸树脂油度、丙烯酸酯单体与醇酸树脂比例、丙烯酸酯硬单体的比例、丙烯酸及丙烯酸十八酯用量对分散体粒径及漆膜耐水性的影响,得出了较优原料组合条件下的分散体。以此制备的水性醇酸漆具有VOC含量低,耐水性与机械性能优异等特点,解决了水性醇酸树脂耐水性差的技术难题,目前已经实现了批量化生产及推广,预期市场前景广阔。