生物基环氧/多巴胺改性黏土复合涂层的制备及性能研究

2022-10-26贾凌晓郑文茹郑小颖蓝席建陈斌魏勇琦

贾凌晓,郑文茹,郑小颖,蓝席建*,陈斌,魏勇琦

(1.沈阳化工大学材料科学与工程学院,沈阳 110142;2.中国科学院宁波材料技术与工程研究所,中科院海洋新材料与应用技术重点实验室,浙江宁波 315201;3.宁波大通开发有限公司,浙江宁波 315010;4.宁波昊鑫裕隆新材料有限公司,浙江宁波 315514)

环氧树脂因其优异的化学和机械性能成为应用最广泛的热固性树脂之一,据统计,2019年全球环氧树脂产量已达313.3万t,其中双酚A(BPA)环氧树脂占85%以上[1]。但BPA是一种公认的动物内分泌干扰物[2],对生命体的健康存在极大威胁[3],双酚A型环氧树脂及相应的废弃物会对环境造成严重的污染甚至危害人类的身体健康[4],被列入《国家危险废物名录》HW13有机树脂类废物范畴。因此丁香酚[5]、腰果酚[6]、桐油[7]、环氧大豆油等生物质来源的原材料作为添加剂或改性剂制备生物基环氧树脂成为新的热点,其中腰果酚是从天然产物腰果壳油中提炼而得,是一种具有双环氧官能团和独特柔性长烷基链的天然生物质酚,是廉价、易得、极具潜能的生物基高分子材料之一[8],但其机械性能较差,极大限制了它的应用[9],需要引入其他石油基刚性化合物或用填料对其进行增强改性[1]。

纳米黏土来源广泛,其产物对环境生物无毒无害,属于典型的层状硅酸盐结构,黏土片层具有稳定性强,可产生纳米尺寸效应和易发生离子交换反应等优点,且作为一种具有层状结构的无机纳米材料,其制备的复合材料表现出较高的面内强度、刚性以及较高的纵横比,在制备力学增强涂料中得到了广泛的关注。同时在特殊功能涂层[10]如防腐涂层[11-12]、阻燃涂层[13]、阻隔涂层[14]和力学增强涂层[15]中也有着广泛的应用。但是纳米黏土属于亲水性材料,和环氧树脂基体相容性差,导致黏土在环氧基体间分散性差,采用涂料常规工艺无法达到均匀分散的效果[16],其涂层间有机无机界面结合力以范德华力为主,其强度未能达到理想的效果[17]。同时纳米黏土本身不具备与树脂或固化剂反应的化学键,无法构建较强的界面作用力,为了使纳米黏土在环氧树脂基体中得到均匀分散,需要对纳米黏土进行改性修饰,修饰方法包括离子季铵盐改性法[18]、硅烷偶联剂改性法[19]等。

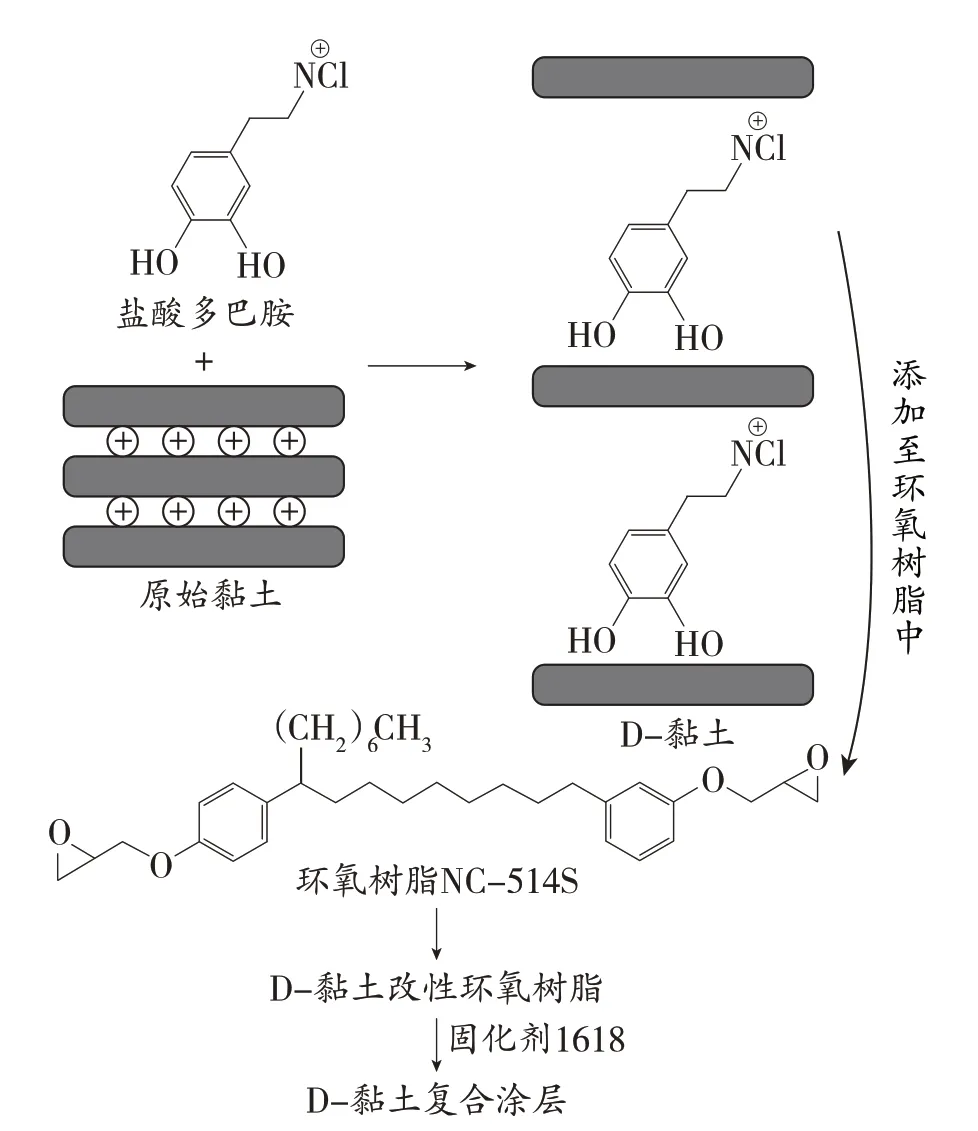

受海洋贻贝蛋白黏附的启发,聚多巴胺可以增强黏土和聚合物基质的界面作用已经得到证实[20-21]。通过多巴胺在缓冲溶液中发生氧化自聚合,可以在黏土表面构建聚多巴胺层,同时,邻苯二酚具有较强的氢键作用,可以在黏土和聚合物基体之间产生较强的界面作用[18]。本研究将盐酸多巴胺作为改性剂成功制备出D-黏土,再采用“淤浆法”制得腰果酚环氧黏土纳米复合树脂,进而和固化剂交联固化后最终得到腰果酚基纳米黏土复合涂层,对比分析了不同D-黏土添加量对腰果酚环氧纳米黏土复合涂层性能的影响。

1 实验部分

1.1 主要材料

腰果酚基环氧树脂(NC-514S):卡德莱;盐酸多巴胺:上海阿拉丁;环氧固化剂(1618):广州久盈化工;纳米蒙脱土:阳离子交换容量(CEC)为92.6 cmol/kg,南方黏土。

1.2 盐酸多巴胺改性黏土(D-黏土)的制备

将5 g纳米黏土添加到玻璃烧杯中,将丙酮沿着烧杯壁缓缓加入,直至黏土完全润湿。向烧杯中加入1 000 mL去离子水后以1 000 r/min进行高速机械搅拌24 h,然后在室温条件下静置48 h。去除沉淀后

在上层悬浮液中加入6 g盐酸多巴胺,将悬浮液在氮气氛围下60℃搅拌4 h,使纳米黏土与盐酸多巴胺完成离子交换反应,形成灰色沉淀。将上述沉淀以7 500 r/min离心5 min得到淤浆状产物,将淤浆状产物用去离子水洗涤后再进行离心。该洗涤-离心步骤重复5~6次,目的在于去除过量的盐酸多巴胺,直至检测不出氯化物,得到改性纳米黏土(D-黏土)的水浆液。低温密闭储存并测算其固含量为11.8%。

1.3 D-黏土/腰果酚基环氧树脂及涂层的制备

制备D-黏土复合涂层的机理如图1所示。

图1 D-黏土和D-黏土/腰果酚基环氧复合涂层反应机理Fig.1 Reaction mechanism of D-clay and D-clay/cardanolbased epoxy composite coating

将D-黏土过滤去除水分,再用丙酮洗涤3~4次以彻底置换D-黏土中的残留水分得到浆液,将浆液以D-黏土含量0.5%、1%、2%和4%的比例分别添加到NC-514S环氧树脂中,视黏度变化调节转速300~500 r/min持续搅拌2 h后再超声震荡1 h,最终使用旋转蒸发仪旋蒸至再无液体凝出,达到丙酮完全去除的效果,得到4组添加不同比例D-黏土的改性环氧树脂。

将4组D-黏土改性环氧树脂和1组纯NC-514S环氧树脂分别与固化剂1618按质量比11∶3混合并机械搅拌10 min,然后在40℃的真空烘箱中进行20 min的脱气泡工作,最后在聚四氟乙烯模具中分别制膜固化,其固化条件是25℃,4 h;60℃,12 h;80℃,5 h;再120℃,5 h。制得D-黏土含量分别为0、0.5%、1%、2%和4%的5组环氧树脂复合涂层。

1.4 测试与表征

采用功能光谱仪(NICOLET6700,美国Thermo)对样品的化学成分进行分析表征;采用傅立叶变换红外光谱仪(FT-IR)进行红外表征;采用X射线衍射仪(D8 ADVANCE,德国BRUKER)进行XRD表征,使用Cu Ka(λ=0.154 nm)在40 kV的加速电压和40 mA的电流下获得;先将样品进行液氮脆断,再采用高真空、10.00 kV电场发射扫描电镜观察D-黏土复合涂层的拉伸断裂截面显微照片;在100 kV加速电压下操作的JEM2100 TEM(日本电子株式会社)仪器上获得TEM图像;采用Diamond TG/DTA热重分析仪(美国PerkinElmer)对D-黏土复合涂层进行热分析,在氮气氛围下,温度范围为30~800℃,升温速率为10℃/min;采用动态力学分析仪(DMA Q800,美国TA)对D-黏土复合涂层进行DMA测试,测试条件为-70~110℃,升温速率为3℃/min,频率为1 Hz;拉伸测试是在25℃测试环境下使用台式电子万能试验机(ASTM 638,中国美特期)进行测试拉伸速率为5 mm/min,将值换算成为应力应变,并绘制应力应变曲线且根据初始斜率计算杨氏模量,测量5个平行样品并取平均值。

2 结果与讨论

2.1 X射线光电子能谱分析

图2为原始黏土和D-黏土的XPS全谱扫描结果,其中图2(a)为原始黏土,显示出了硅、氧、钠原子的特征峰;图2(b)为D-黏土,钠原子的特征峰完全消失,同时新出现了活化多巴胺中的氮原子的特征峰,并且碳原子特征峰强度得到提升,表明黏土层间的钠离子与多巴胺发生了离子交换反应,多巴胺阳离子成功换入黏土层间。

图2 原始黏土和D-黏土的XPS的全谱扫描Fig.2 Full spectrum scan of XPS of pristine clay and D-clay

2.2 红外表征

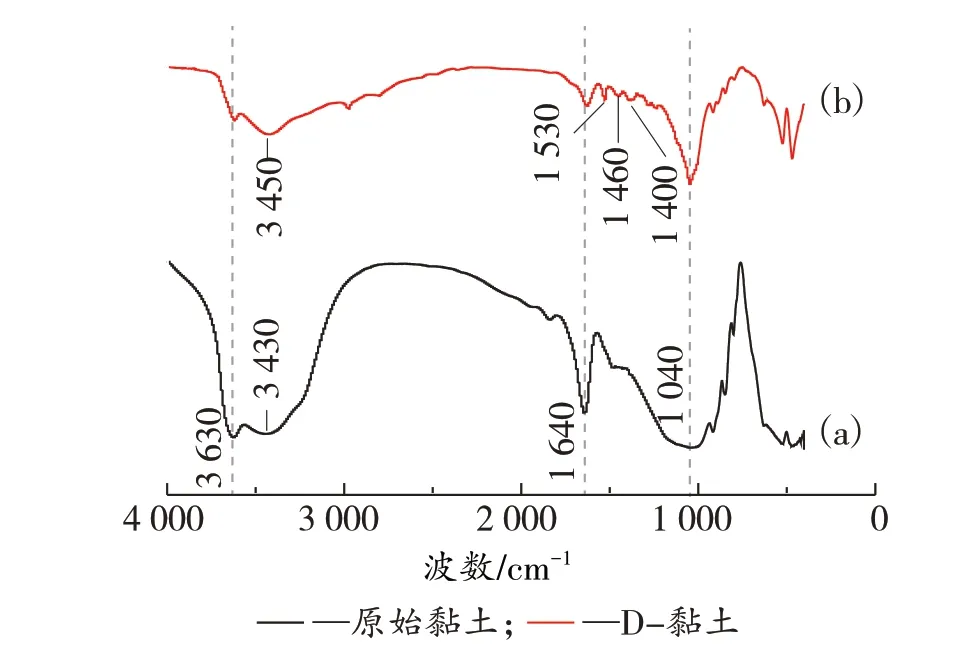

图3为原始黏土和D-黏土的FT-IR光谱。

图3 原始黏土和D-黏土的红外光谱Fig.3 FT-IR spectra of pristine clay and D-clay

图3(a)为原始黏土红外光谱,在3 630 cm-1处显示出—OH的伸缩振动特征峰,在3 430 cm-1和1 640 cm-1处显示出较强特征峰,这是归因于黏土廊道中存在少量空气中的吸附水。同时在1 040 cm-1处显示出与Si—O键有关的强特征带。图3(b)为D-黏土的红外光谱,在1 530 cm-1、1 460 cm-1和1 400 cm-1处发现的特征带是由于盐酸多巴胺芳环的框架振动,由此推断出盐酸多巴胺通过与黏土片层间的阳离子(钠离子)发生了离子交换反应,并且多巴胺阳离子已经成功插入到黏土片层中。

2.3 X射线衍射分析

图4显示了原始黏土、D-黏土和D-黏土/腰果酚基环氧涂层的XRD能谱。

图4 原始黏土、D-黏土和D-黏土/腰果酚基环氧涂层的XRD能谱Fig.4 XRD patterns of clay,D-clay and D-clay/cardanolbased epoxy coatings

由图4可知,原始黏土在2θ=7.1°处表现出特征峰,片层间距为12.5Å。经过盐酸多巴胺修饰后的D-黏土由于盐酸多巴胺亲水性强,从水相中沉析出时,携带了大量的水分子,从而破坏了纳米黏土的有序性,经过丙酮洗涤后,丙酮溶液代替了层间水分子,这个过程使得部分黏土重新堆积,但是堆积效果相对较弱,此时其单片层反射角在2θ=1.2°处片层间距为74.8Å。因此证明盐酸多巴胺通过离子交换反应成功地插入黏土片层廊道中并取代了片层中的阳离子。将改性D-黏土加入到生物基环氧树脂中,形成D-黏土/腰果酚基环氧涂层,此时经过机械搅拌,将本不稳定的黏土片层再次破坏,即使没有破坏的黏土片层也经过流体运动,使得黏土间的片层间距增加,此时片层间距为16.4Å,峰值出现在2θ=5.4°处。根据其峰值明显减弱,可以证明绝大多数黏土片层的有序性已经被破坏,只有少数黏土片层保留层状结构,这是由于锚定在黏土片层上的盐酸多巴胺的羟基与生物基环氧基体产生了较强的氢键,阻止了大多数的黏土片层重新排列成有序结构,因此表明D-黏土在生物基环氧树脂中完成了剥离。

2.4 涂层断面SEM观察

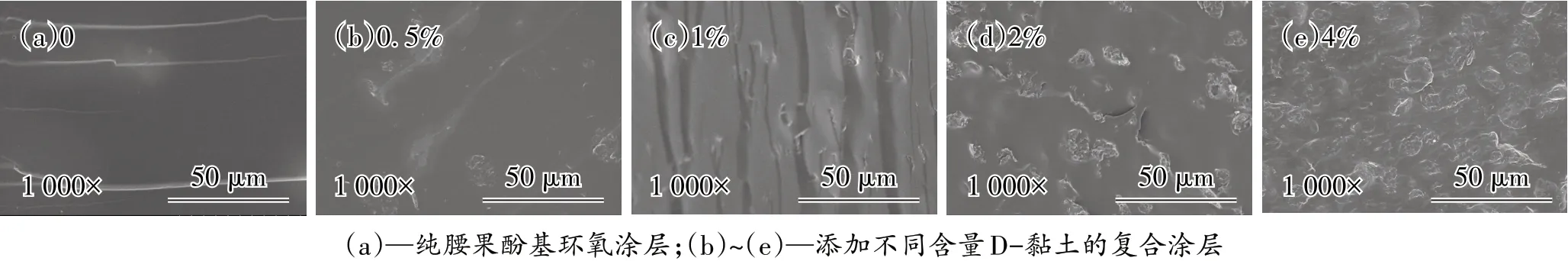

图5是制备好的样条经过液氮冷冻后脆断,使用扫描电子显微镜(SEM)观察其横截面的形貌。

图5 样条断面的扫描电子显微镜照片Fig.5 Scanning electron micrograph of spline section

由图5(a)可以观察到光滑、无褶皱的样品表面,断裂时没有产生去偏离的扩展,这表明了纯环氧树脂的抗裂纹扩展性能力较差。由图5(b)~(e)可以看出,随D-黏土添加量的增加,复合材料断面逐渐粗糙,这意味着在裂纹扩展过程中纳米黏土片层扭曲了复合涂层的裂纹,实现了应力转移,当裂纹扩散至黏土片层时会发生闪避,因此需要更大的能量来进行裂纹的扩散,同时盐酸多巴胺中的季铵盐与基体之间生成了较强的氢键,产生较强的界面作用从而导致复合涂层抗断裂韧性的增强。

2.5 涂层断面TEM观察

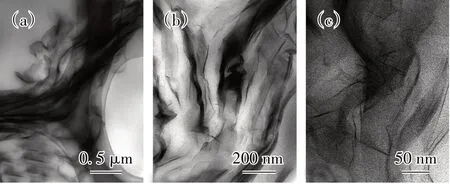

2%涂层横截面微观形貌的TEM照片如图6所示。

图6 D-黏土/腰果酚基环氧涂层透射电子显微镜照片Fig.6 TEM of D-clay/cardanol-based epoxy coating

图中暗区为纳米黏土片层的横截面,图6(a)为低倍镜下所观察的图,可以观察到黏土片层在环氧树脂基体中随机分布,分散较为均匀,无明显团聚。图6(b)高倍镜观察显示黏土片层已剥离并较为均匀地分散在环氧树脂基体中,有序性被打破,晶格被破坏,D-黏土被剥离且分散在基体中,分散程度较为均匀。进一步放大,图6(c)可以清楚地观察到黏土片层厚度2~5 nm,黏土和树脂界面结合紧密,说明由于盐酸多巴胺中的羟基在环氧树脂基体间形成了较强的氢键界面作用力,在对抗裂纹扩散时需要更大的能量才能破坏其结构,从而增强了纳米复合涂层的强度和韧性。TEM观察结果为复合涂层的成功制备提供了进一步的验证。

2.6 热重分析

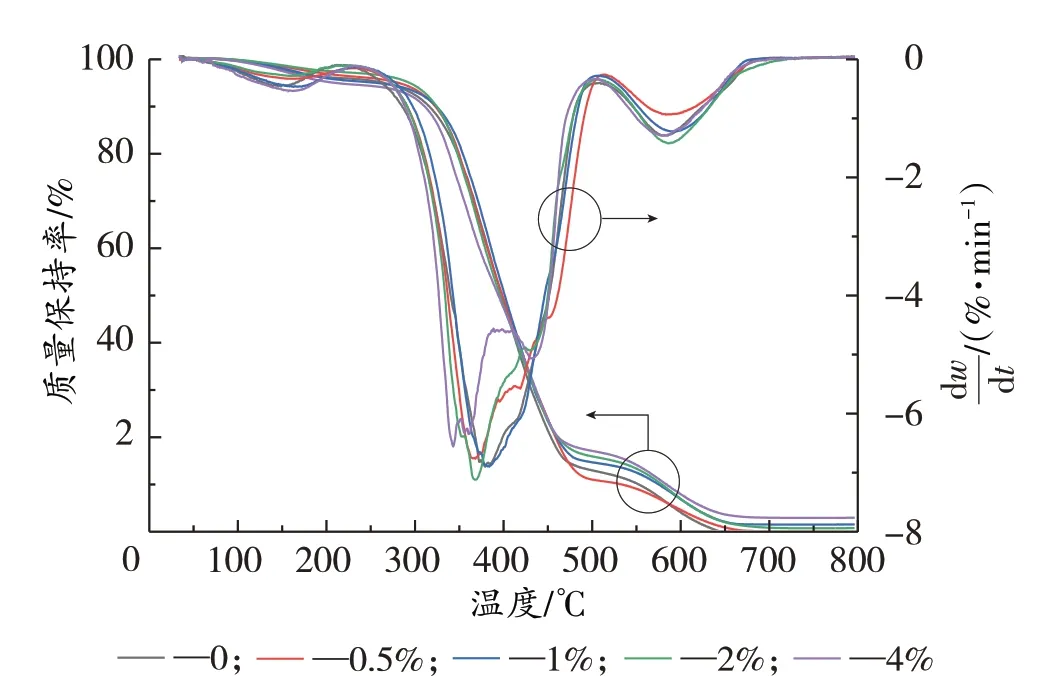

图7为不同D-黏土添加量的复合涂层的热重曲线。

图7 复合涂层的热重曲线Fig.7 Thermogravimetric curves of composite coating

图7可以看出,在100℃左右时,复合涂层分解较为缓慢,这是由于黏土片层之间含有自由的吸附水,结合较弱的自由水在100℃时缓慢蒸发,当300℃左右时复合涂层中的吸附水完全蒸发,盐酸多巴胺与基体一起开始进行热降解,失质量加速。纯腰果酚基涂层在650℃时基本分解完全,到800℃时已经完全分解剩余3%左右的灰烬,其主要成分是C。然而D-黏土/腰果酚基环氧涂层在450℃时随着D-黏土含量的增加,其热失质量逐步减少,在800℃时,D-黏土含量为4%的复合涂层仍含有约8%的组分,这是因为在此过程中,进行热分解的是环氧树脂基体和多巴胺改性剂,800℃时除灰烬和黏土本身尚未分解,涂层其他部分完全分解。由图7还可以明显看出,添加了D-黏土的复合涂层比纯环氧树脂涂层的失质量速率低,并且随着D-黏土含量的增加,其热失质量速率逐渐降低,从侧面证明了D-黏土片层与环氧基体建立了较强的氢键界面作用力。

2.7 热力学性能分析

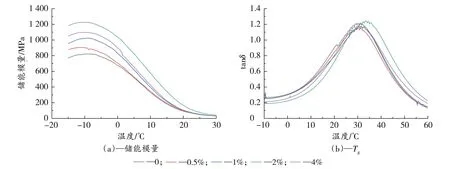

D-黏土纳米复合涂层的储能模量和玻璃化转变温度(Tg)如图8所示。

从图8(a)可以看出,当D-黏土含量为2%时,复合涂层储能模量达到峰值1 214 MPa,和纯腰果酚基环氧涂层的800 MPa相比,提升至152%;当D-黏土含量到达4%时,储能模量开始下降,可能是因为D-黏土添加量过高,黏土片层间产生团聚现象,造成复合涂层表面缺陷增多,导致性能劣化。由图8(b)可以看出,不同D-黏土含量时复合涂层Tg相差不大,但随着D-黏土添加量的增加,涂层材料的Tg整体向高温区移动,且具有上升趋势,纯腰果酚基环氧涂层的Tg为30.3℃,D-黏土/腰果酚基环氧涂层的Tg最高达到33.7℃。通常Tg的变化与聚合物迁移链有关,可能原因是D-黏土在聚合物间均匀分散,利用纳米黏土具有较高的比表面积和较强的界面作用力等多重因素,对聚合物链的移动产生更大的阻碍,从而使得Tg升高。2%处的Tg达到峰值,在D-黏土含量为4%时,由于D-黏土含量过高导致团聚,Tg反而降低,这与图8(a)互相印证。

图8 D-黏土/腰果酚基环氧复合涂层的DMA测试结果Fig.8 DMA test result of D-clay/cardanol-based epoxy composite coating

2.8 力学性能

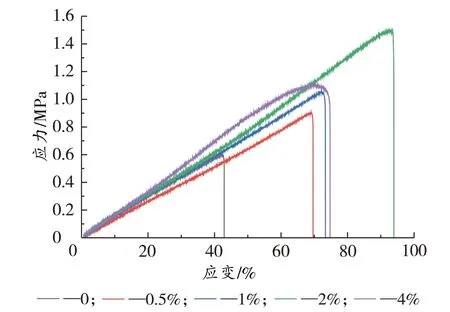

图9为不同D-黏土含量时复合涂层的应力-应变曲线。

图9 D-黏土/腰果酚基环氧涂层的应力-应变曲线Fig.9 Stress-strain-curves of D-clay/cardanol-based epoxy coating

从图9可以看出,纯腰果酚基环氧涂层断裂伸长率为41.79%,拉伸强度仅为0.60 MPa。随D-黏土添加量的增加,复合涂层力学性能明显增强,在2%时复合涂层断裂伸长率达92.57%,相当于纯腰果酚基环氧涂层的222%;对应拉伸强度增加到1.49 MPa,相当于纯腰果酚基环氧涂层的248%。不同D-黏土含量时涂层的杨氏模量如表1所示。

由表1可以看出,纯腰果酚基环氧涂层的杨氏模量为13.76 MPa,当D-黏土含量达到2%时,杨氏模量提升到70.50 MPa,相当于纯腰果酚基环氧涂层的512%。改性黏土含量为2%时,对复合涂层影响最大,显然分散良好的D-黏土与基体强界面结合增强了韧性的同时也增强了拉伸强度。

表1 D-黏土/腰果酚基环氧复合涂层的杨氏模量Table 1 Young’s modulus of D-clay/cardanolbased expoxy composite coating

3 结语

本研究采用盐酸多巴胺改性纳米黏土,得到了具有反应活性的D-黏土。以D-黏土为分散相,采用“淤浆法”制备了D-黏土/腰果酚基环氧纳米复合树脂并和固化剂反应制得涂层。研究表明:

(1)纳米黏土和盐酸多巴胺通过离子交换反应成功置换出黏土层间的钠离子,并且片层间距显著扩大,纳米黏土被多巴胺成功修饰为D-黏土。

(2)用“淤浆法”使得D-黏土在环氧树脂基体中成功实现无规剥离和均匀分散,得到具有良好分散的D-黏土/腰果酚基环氧纳米复合树脂。

(3)D-黏土/腰果酚基环氧纳米复合树脂和固化剂反应制得D-黏土/腰果酚基环氧复合涂层,其力学性能和机械性能明显提升,与纯腰果酚基环氧涂层相比,当D-黏土含量为2%时,复合涂层的拉伸强度提高了248%,断裂伸长率提高了222%,杨氏模量提升了512%,性能最佳。

(4)D-黏土能显著改善腰果酚基环氧涂层的界面强度,进而有效提高材料的热/力学性能,此研究为生物基环氧树脂改性做了有益探索。