高速动车组EA4T车轴激光增材修复研究

2022-10-25何广忠郑成功刘伟亮

何广忠,郑成功,刘伟亮

中车长春轨道客车股份有限公司,吉林 长春 130062

0 前言

高速轨道车辆车轴为动车组走行机构的关键部件,直接影响轨道车辆的行车安全。在轨道车辆各级维修过程中,都需要进行车轴的荧光磁粉探伤等安全性检测工作,以避免存在微小疲劳裂纹而导致的服役失效。在车轴服役或检修过程中,车轴表面容易产生划伤、磕碰伤等,当划伤深度超过相关标准规定时,需要进行报废处理。因此,针对因较深局部划伤导致车轴报废的修复技术及相应的服役可靠性验证,对于整个行业具有重要意义。传统的电弧熔覆修复方式由于热输入量大,对基材的服役性能会造成一定程度的影响,在轨道车辆车轴的技术要求中禁止对车轴进行焊接修复。激光增材修复是近年来新兴的以激光为能量源的增材制造技术,可严格控制热输入,热影响区小,已得到了普遍的关注和研究应用[1-6],为轨道车辆行业相关修复技术提供了优选方案[7-10]。

本文主要研究激光功率和扫描速度两个因子对IN625熔覆EA4T车轴钢性能的影响,分析工艺参数对材料内部残余应力及变形的影响、工艺参数与显微组织及性能的关系、增材修复样品的应力腐蚀性能测试等,以确定最优的车轴激光熔覆工艺。

1 试验材料和方法

EA4T钢是一种低碳低合金钢,主要用于高速列车车轴,其组织由回火索氏体和少量铁素体组成。样件选用实际厚度约为20 mm的EA4T车轴切片。熔覆粉末选择625镍基粉末,粉末粒度为53~150 μm。基体和625镍基粉末的化学成分见表1。

选择10 kW的LDF-10000-100的Laserline半导体激光器进行车轴熔覆试验,通过前期修复粉料选择所进行的工艺试验,本文激光熔覆工艺参数设置为:功率2000W、2500W、3000W三个水平,扫描速度7 mm/s、11 mm/s、15 mm/s三个水平,共9组参数。其他参数固定为:光斑直径φ5 mm,焦距330 mm,送粉量20 g/min,步进为单道宽的50%,送粉气(Ar)流量12 L/min,保护气(Ar)流量15 L/min。

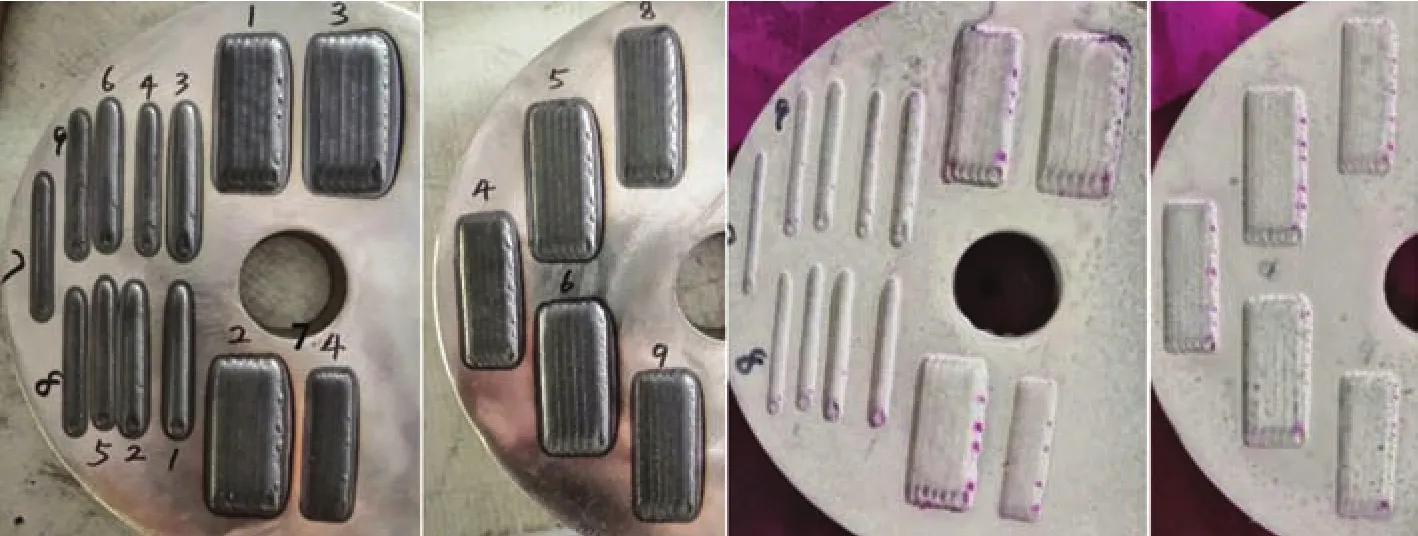

不同工艺参数熔覆后单道及多道单层宏观形貌及探伤结果如图1所示。在多道搭接式熔覆过程中,由于首道熔覆时工件的温度和表面状态与后续熔覆道显著不同,因此容易导致熔覆宽度、高度、熔深等与其他熔覆道不同。采取首尾道熔覆两遍、中间道熔覆一遍的方式,使其熔覆厚度始终大于中间的熔覆道,保持宏观形貌的完整性,单层熔覆厚度约为0.5 mm。由图1可知,9组熔覆试样均成形良好,着色探伤表明熔覆试样无裂纹等缺陷。

图1 不同工艺熔覆后单道及多道宏观形貌及探伤结果Fig.1 Macro morphology and flaw detection results of single and multi-channel after cladding by different processes

2 结果分析

2.1 宏观金相分析

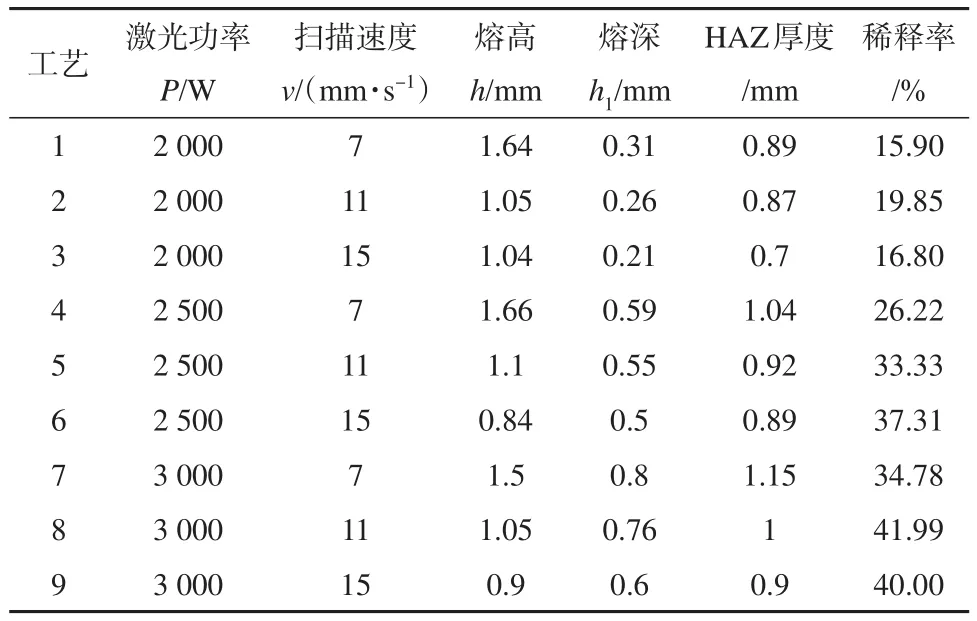

不同工艺参数下多道熔覆后熔深、熔高、HAZ厚度、稀释率见表2。由表2可知,在相同的扫描速度下,随着激光功率的增加,熔合区深度呈现出越来越深的趋势,熔高也随功率增加而增大。2 000 W功率制备的熔覆试样稀释率均小于20%,较2 500 W、3 000 W制备的熔覆试样稀释率小。这是由于功率越大,比能量越大,热输入越大,而粉量一定,粉末所需能量是一定的,故作用于基体多余能量越多,导致基材熔化比例增大。

表2 不同工艺下多道熔覆熔高、熔深、HAZ厚度及稀释率Table 2 Multi-pass melting height,penetration depth,HAZ thickness and dilution ratio under different processes

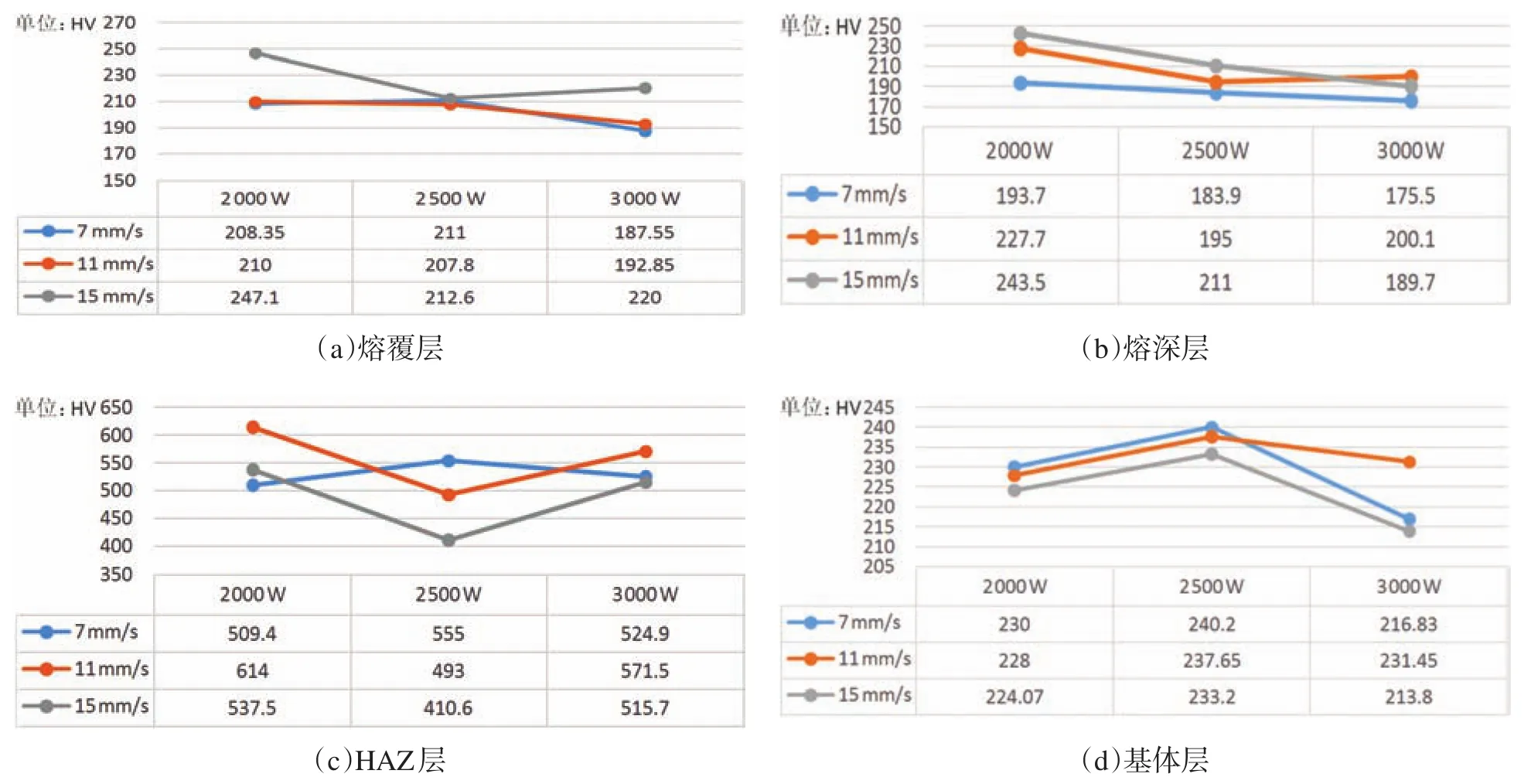

2.2 显微硬度

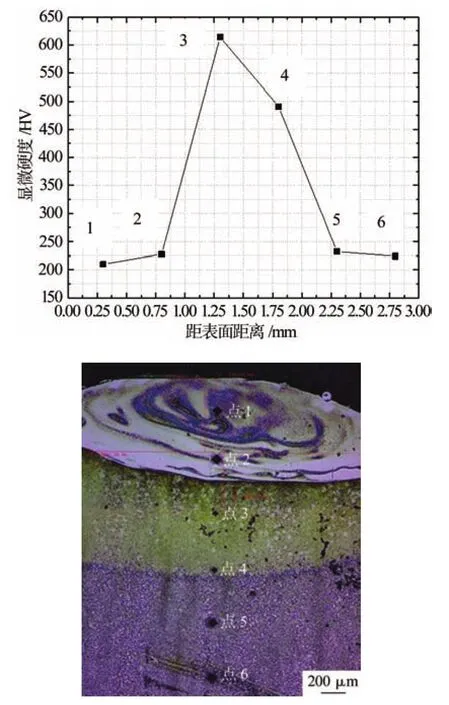

对不同参数制备的熔覆试样各区域进行显微硬度分析,发现变化趋势相似,故随机选择工艺4单道熔覆进行分析。工艺4从熔覆层表面到基体的显微硬度分布如图2、图3所示,1、2点位于熔覆层及熔深区域,3、4点位于HAZ区,5、6点位于基体区域。可以看出,熔覆层及熔深区域显微硬度与基体硬度相当,在200~250 HV范围内,HAZ区域硬度明显高于基体硬度,为450~650 HV,这是HAZ区域发生相变硬化及细晶强化所致,而熔覆层和熔深区域发生的是液化凝固,形成的是柱状晶和等轴晶铸态组织,以及由于625镍基粉末(20 HRC,相当于230 HV)和基体本身硬度低,导致熔覆层及熔深层硬度不高。

图2 工艺4制备单道熔覆试样熔覆层到基材显微硬度变化及测量位置Fig.2 Microhardness change and measurement position from cladding layer to substrate prepared by process 4

图3 不同工艺下熔覆各区域显微硬度Fig.3 Macrohardness of the defferent deposition processes

2.3 微观金相组织

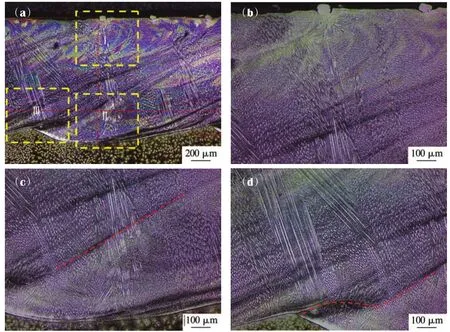

由于激光熔覆属于快熔快冷快凝过程,熔覆组织具有一定耐蚀性,故用FeCl3溶液对试样进行腐蚀。工艺4的多道熔覆试样显微组织如图4所示。

图4 工艺4制备多道熔覆样显微组织Fig.4 Microstructure of multi-channel cladding sample prepared by process 4

由图4a、4b可知,熔覆层及熔深区域组织为具有一定取向的柱状晶和胞状晶,其取向垂直于液固界面向上生长;由图4c、4d可知,搭接底部有明显的轮廓痕迹(见图中虚线),一定长度之后的轮廓基本看不见,两道之间熔为一体,同时柱状晶及胞状晶的取向并未改变,保持其外延生长的特性。

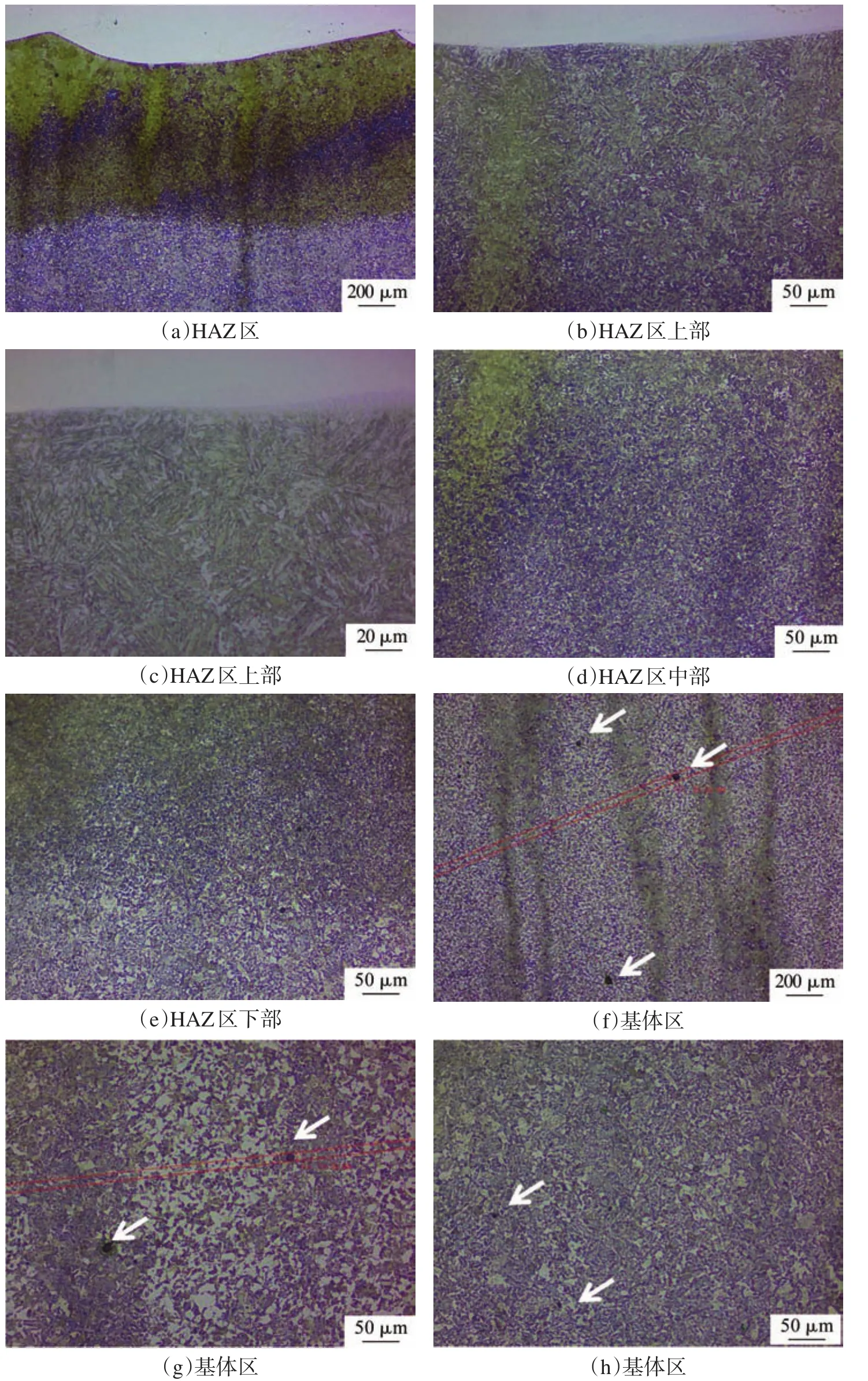

为了观察HAZ区显微组织,用4%硝酸酒精腐蚀观察面,HAZ区及基体显微组织如图5所示。

图5 HAZ及基体显微组织Fig.5 Microstructure of HAZ and matrix

由图5a可知,HAZ区组织具有明显的分层现象;由图5b、5c可知,HAZ区上部是尺寸大小不等的板条马氏体,这是由于该区域冷速快,超过马氏体相变临界冷却速度,从而形成了马氏体;由图5d、5e可知,HAZ区中部及下部是晶粒细小的铁素体、贝氏体以及回火马氏体;由图5f~5h可知,基体区组织由晶粒大的铁素体、珠光体、贝氏体组成,同时发现基体组织中存在尺寸不等的气孔,个别大的气孔尺寸在40 μm左右,多数在20 μm以内,如图中白色箭头所示。

3 力学性能检测

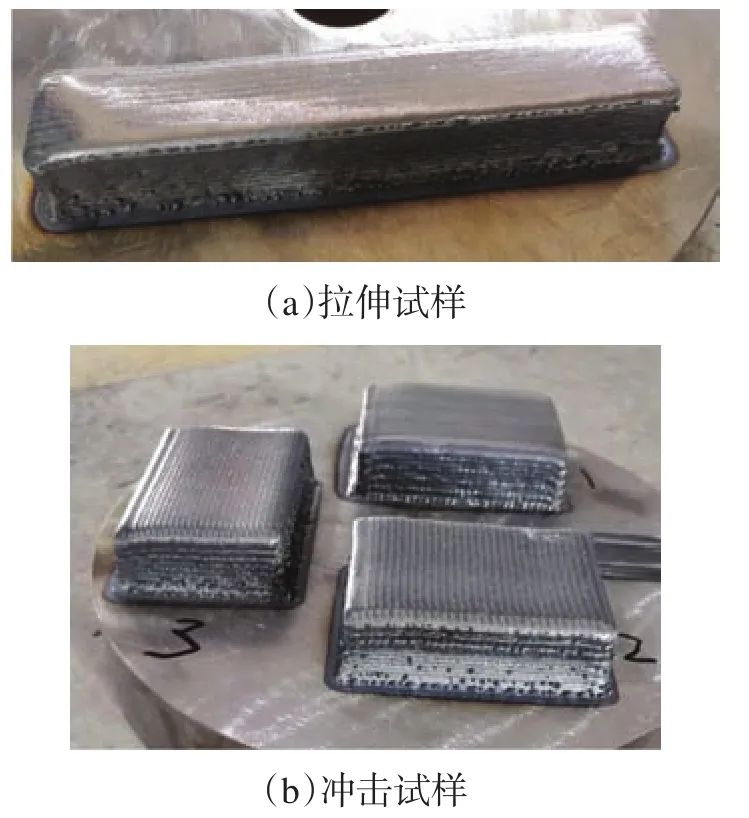

针对上述9组工艺参数,通过对稀释率、气孔直径、是否熔合良好、硬度、HAZ厚度、微观组织、外观进行评判,选择工艺1、工艺2、工艺4、工艺5、工艺7这5组较优参数进行力学性能试验,分别进行熔覆制样,如图6所示。考虑到修复车轴的力学性能需要综合考虑基材和熔覆层的共同影响,本文采用半增材试样进行试验,半增材试样指试样厚度一半是IN625粉末,另一半是基材EA4T材料。

图6 拉伸试样和冲击试样堆积宏观形貌Fig.6 Stacked maroscopic morphology of the tensile speciment and the impact speciment

3.1 拉伸性能

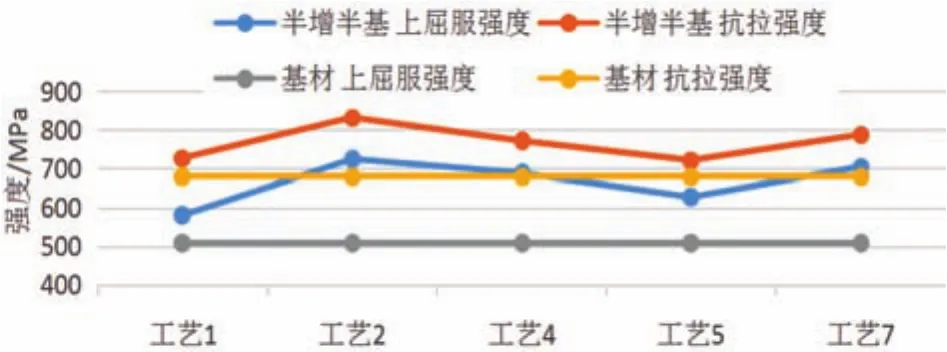

利用CMT-5205电子万能试验机检测半增材试样和基材的拉伸性能,其中拉伸试样尺寸按照ASTM E8标准执行,拉伸速率为5 mm/min。5组工艺半增材及基材的上屈服强度和抗拉强度如图7所示。可以看出,相较基材的上屈服强度和抗拉强度,工艺2的上屈服强度和抗拉强度均为最大。

图7 5组工艺半增材及基材的上屈服强度和抗拉强度Fig.7 Upper yield strength and tensile strength of semi additive and base material in 5 groups of processes

图8为5组工艺半增材及基材的延伸率,可以看出,工艺2的延伸率也是最大。

图8 5组工艺半增材及基材的延伸率Fig.8 Elongation of semi additive and base material in 5 groups of processes

对比发现5种不同工艺制备的半增材试样的上屈服强度、抗拉强度和延伸率均高于基材,且工艺2制备的半增半基试样拉伸性能最好。

3.2 冲击性能

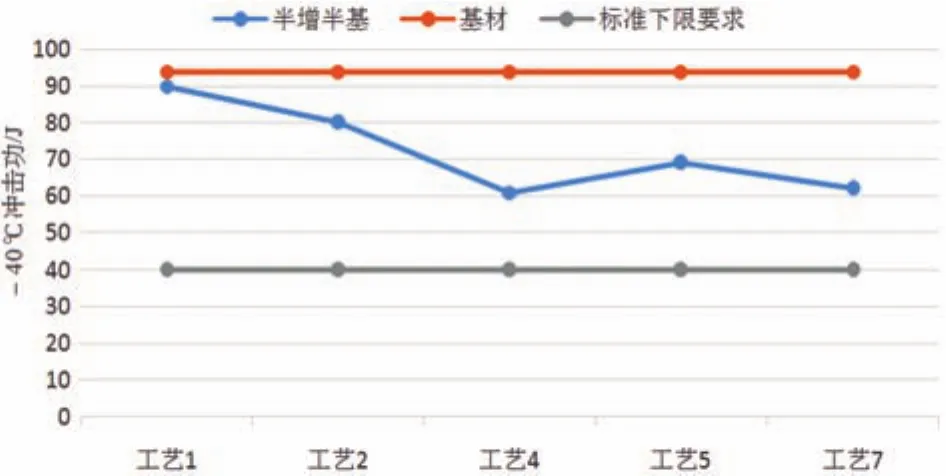

利用Zwick rkp450摆锤冲击试验机检测半增材试样和基材的低温冲击性能,试验环境-40℃,摆锤能量450 J。

不同工艺及基材的冲击吸收功如图9所示。可以看出,半增材试样的冲击吸收功均小于基材冲击吸收功,但其最小冲击功为60 J,仍高于标准下限要求的40 J,满足要求。其中工艺1制备的半增材试样冲击功最大为90 J,工艺2制备的半增材试样冲击功次之为80 J,两者之间差值在10 J,结合拉伸试验结果,最终选定工艺2(功率2 000 W,扫描速度11 mm/s)作为最优工艺。

图9 不同工艺及基材的冲击吸收功Fig.9 Impact absorption energy of different processes and substrates

3.3 应力腐蚀

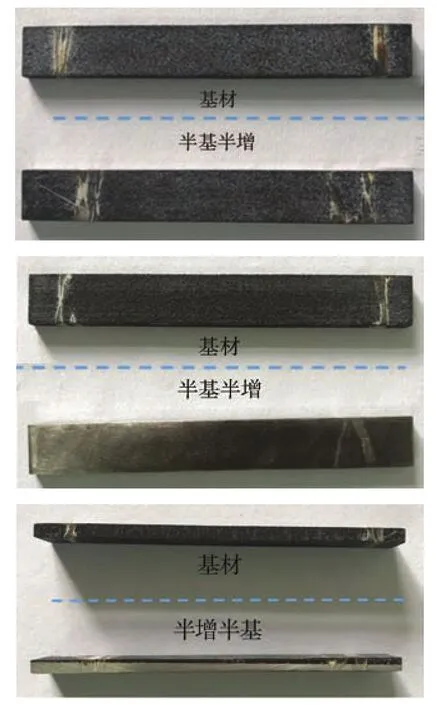

采用最优工艺制备半增材试样,将基材试样和半增材试样放置沸腾MgCl2腐蚀液中3 h后观察其宏观形貌,如图10所示。由图10可知,基材试样和半增材试样在沸腾MgCl2腐蚀液中均未发生应力腐蚀开裂。

图10 基材试样和半增材试样应力腐蚀形貌Fig.10 Stress corrosion shape of base material sample and semi additive sample

3.4 疲劳试验

采用最优工艺参数2制备半增半基熔覆试样,检测其高周疲劳性能。在室温下进行疲劳试验,采用纵向拉-拉加载方式,应力循环曲线为正弦曲线,拉-拉载荷应力比为0.1,循环基数为107,振动频率100 Hz。

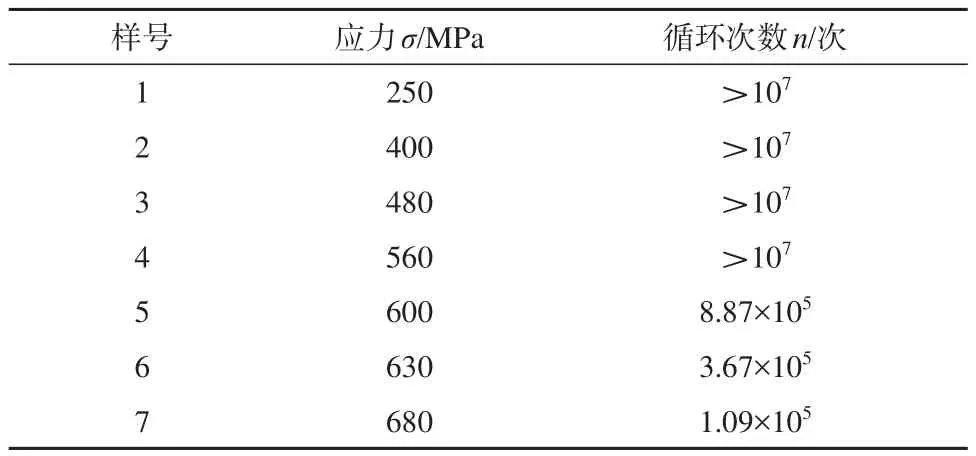

通过升降法测定基材的疲劳循环次数,然后用基材的疲劳循环次数近百万次左右的应力值作为半增半基的恒定应力,测定半增半基试样在恒定应力水平下的振动循环次数,并与基材进行对比。不同应力水平下基材的振动循环次数如表3所示。

表3 不同应力水平下基材的振动循环次数Table 3 Vibration cycle times of substrate under different stress levels

由表3可知,当应力水平低于560 MPa时,基材的振动循环次数达到设定的107次而未断裂;当应力水平高于600 MPa时,随着应力水平增高,基材的振动循环次数逐渐降低。由于应力水平600 MPa时振动循环次数为8.87×105次,应力水平560 MPa时振动循环次数大于107次,两者只差40 MPa,故选择600 MPa作为半增材试样的应力水平。

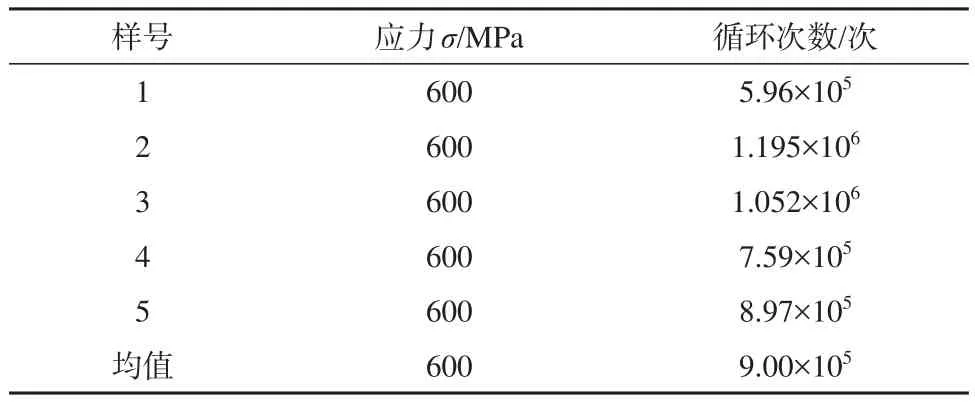

表4是半增材熔覆试样在恒定应力水平600 MPa下的循环次数。由表4可知,经过多次重复试验,在恒定应力水平600 MPa下,半增半基熔覆试样的循环次数在60万~120万次波动,其平均循环次数为90万次,与基材的88.7万次相似,可见在同一应力水平下,在EA4T车轴上熔覆IN625镍基粉末材料,其疲劳寿命与基材相当。

表4 恒定应力水平600 MPa下半增半基熔覆试样的振动循环次数Table 4 Vibration cycle times of half increased and half base cladding specimen under constant stress level 600 MPa

4 结论与展望

(1)不同工艺的EA4T车轴熔覆试样均成形良好,无裂纹等缺陷。熔覆层及熔深区域组织为具有一定取向的柱状晶和胞状晶,生长方向垂直熔池液固界面朝着熔池内部生长且具有外延生长特性,HAZ从熔池边缘到基体区组织依次为板条马氏体、回火马氏体+晶粒细小的铁素体+贝氏体、晶粒较大的铁素体+贝氏体。

(2)工艺2(功率2 500 W,扫描速度11 mm/s,光斑直径5 mm,送粉量20 g/min,步进量为单道熔宽的50%)为最优工艺,其半增材试样的拉伸性能和冲击性能均为几组工艺中最优,且上屈服强度、抗拉强度和延伸率高于基材,冲击功为80 J,低于基材冲击功94 J,但高于标准要求的40 J。

(3)对于最优工艺制备的熔覆层,在沸腾MgCl2溶液中,最优工艺制备的半增半基熔覆试样与基材均未出现应力腐蚀开裂;在同应力水平下,IN625镍基粉末熔覆与基材的疲劳寿命相当。

(4)后续将针对整根车轴进行熔覆试验,进一步开展加工后的车轴熔覆层的残余应力测试,以及整根车轴的疲劳性能测试和服役性能测试。