高速列车铝合金车体典型接头激光-MIG复合焊接特性研究

2022-10-25马国龙杨志斌韩晓辉

姜 艳,马国龙,马 寅,杨志斌,雷 振,韩晓辉

1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111

2.大连交通大学 材料科学与工程学院,辽宁 大连 116028

3.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

高速列车快捷舒适、平稳安全、节能环保,是满足日益增长出行需求的理想交通工具。高速列车车体结构轻量化是提高列车运行速度的首选方案,铝合金具有密度低、比强度高、耐蚀性强和成型性好等优点,随着现代大型中空薄壁铝型材成型技术的持续发展,铝合金已成为高速列车车体轻量化制造的主要材料[1-3]。熔化极惰性气体保护焊(MIG焊)因成本低和间隙适应性好,是现阶段铝合金车体部件的主要连接工艺,但是MIG焊存在热输入不集中、热影响区大、焊接速度低等缺点;激光焊接接头力学性能稳定,焊接变形小,残余应力低,但也存在反射率高、对工件装配精度要求高、气孔率高等问题[3-4]。

激光-MIG复合焊兼具激光焊和MIG焊优点,具有焊接效率高、工艺稳定性更高、对装配间隙适应性强等优点,更易满足高速列车铝合金车体焊接构件对低变形、高质量的焊接要求[5-6]。德国的城际特快列车、日本的新干线高速列车以及中国的高速磁浮列车的铝合金车体均尝试采用激光-MIG复合焊来提升车体质量[7-8]。国内学者也开展了相应的研究工作并取得了一定的研究成果。王秋影等[9]研究表明,3 kW激光的加入可使激光-MIG复合焊接过程更稳定,激光加入前后熔滴均沿焊丝延长线落入熔池。赵耀邦[10]对3 mm LF6铝合金进行激光-MIG复合焊,通过工艺优化,可获得良好的焊缝表面成形,且复合焊接头平均强度达到母材强度的95%以上,平均延伸率达到母材的76%以上。汪认等[11]针对6 mm厚铝合金型材研究了激光-MIG复合焊接工艺的工程适应性,结果表明坡口间隙达到1.0~1.2 mm时仍然可以获得成形和力学性能良好的接头。马寅等[12]研究了坡口形式对铝合金激光-MIG复合焊缝成形质量的影响,指出增加坡口角度或者减小钝边高度均利于降低气孔缺陷。

基于激光-MIG复合焊工艺优点及其良好的工程适应性,将其应用于传统高速列车车体典型接头的焊接制造,不仅可以改善焊缝成形质量、提高接头力学性能,还能提高生产效率、降低制造成本,大大提升该技术在轨道交通领域的工程化应用进程。因此,本文针对3 mm厚A6N01S-T5铝合金型材典型接头开展激光-MIG复合焊接工艺试验,确定优化的工艺参数,并分析接头的组织性能,研究激光-MIG复合焊的工程适应性,探讨其在高速列车铝合金车体典型接头应用的可行性。

1 试验材料及方法

1.1 试验材料

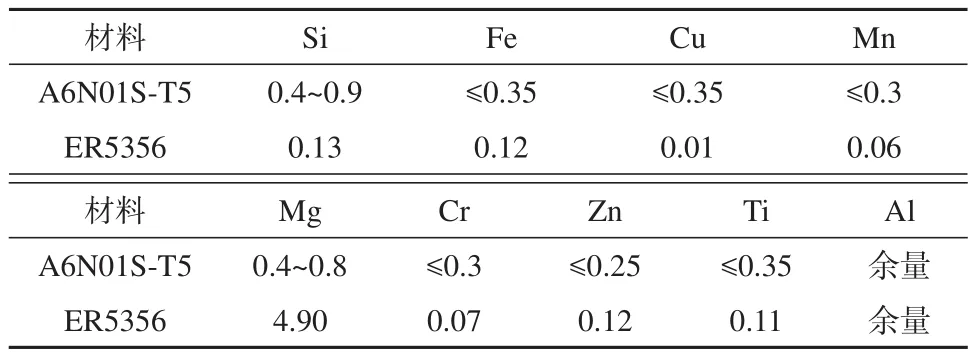

试验母材采用传统高速列车车体底板3 mm厚A6N01S-T5铝合金型材,坡口为原有弧焊接头结构,如图1所示。填充材料采用直径1.2 mm的ER5356铝合金焊丝。试验母材及填充焊丝化学成分如表1所示。焊前采用激光清洗处理母材待焊表面,去除氧化膜和油污。

表1 试验母材及填充焊丝化学成分(质量分数,%)Table 1 Chemical composition of base material and filler wire(wt.%)

图1 坡口形式Fig.1 Groove type

1.2 焊接方法

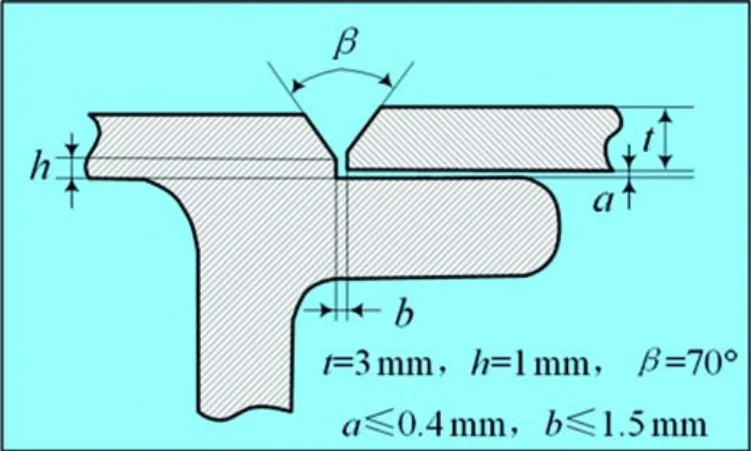

采用TRUMPF TruDisk 16003碟片激光器,波长1.06 μm;弧焊电源采用Fronius TPS5000焊机。焊接过程采用激光在前、电弧在后的热源耦合方式,激光与试板夹角85°,焊枪与试板夹角60°,高纯氩气作保护气(流量50 L/min),热源间距3 mm。激光-电弧复合焊试验装置及焊接方法如图2所示。

图2 激光-MIG复合焊接装置及方法示意Fig.2 Schematic diagram of laser-MIG hybrid welding equipment and method

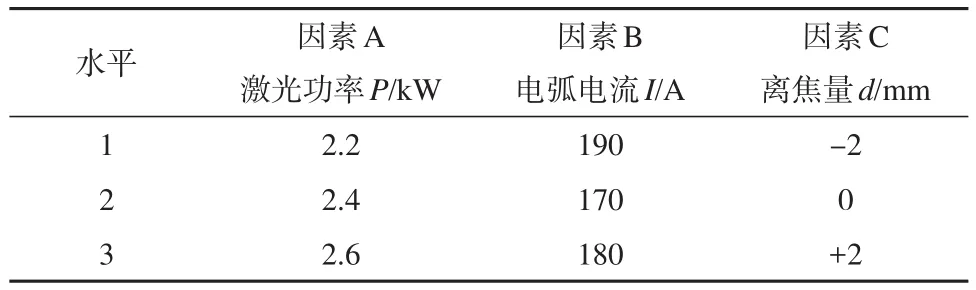

基于前期探索试验结果分析,工艺优化以激光功率、电弧电流和离焦量三因素作为研究对象开展正交试验,焊接速度为1.5 m/min。正交试验采用工艺参数的因素水平方案方案如表2所示,弧焊型材的组对间隙为0 mm、错边0 mm。

表2 正交试验采用工艺参数的因素水平方案Table 2 Factor level scheme of process parameters was used in orthogonal experiment

1.3 测试方法

依据GB/T 26955—2011,利用KEYENCE VHX-1000E三维视频显微镜观察接头宏观成形和微观组织;依据GB/T 3323.1—2019,利用XXG-2005型工业X射线探伤仪检测焊缝内部气孔缺陷,检测长度100 mm;依据GB/T2654—2008,利用FM-700显微硬度仪测定接头硬度分布;依据GB/T 2651—2008,利用WDW-300E电子万能试验机测试接头拉伸性能。依据GB/T 223—2010,利用WDW-300E电子万能试验机测试接头弯曲试验。利用ZEISS SUPRA55扫描电子显微镜,观察拉伸试样断口的微观形貌。

2 试验结果及分析

2.1 工艺优化

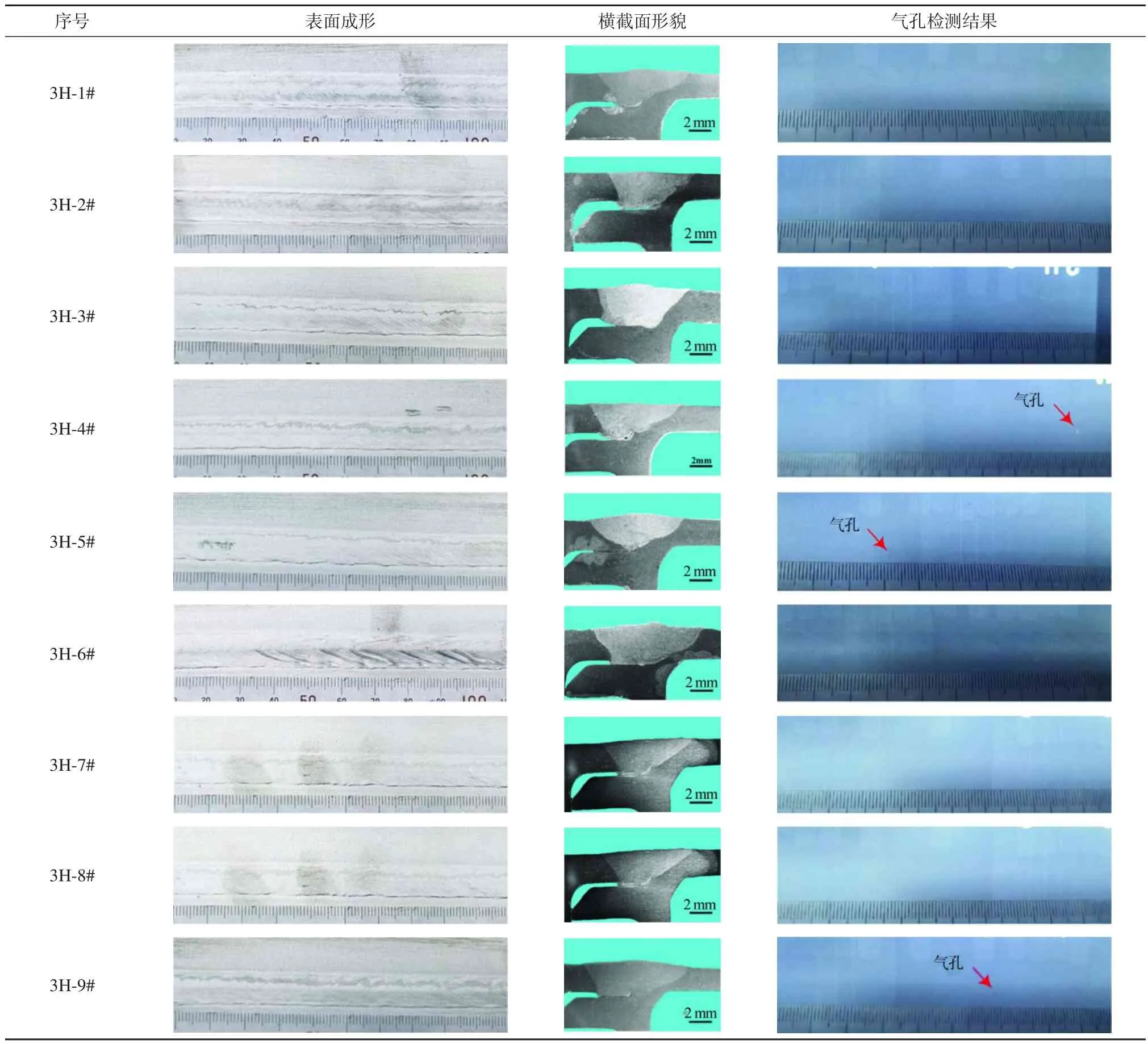

正交试验不同工艺参数下获得的焊缝表面成形、接头横截面形貌及焊缝内部气孔缺陷如表3所示。从焊缝表面成形及接头横截面形貌来看,各工艺参数焊缝表面成形良好、无明显缺陷,焊缝熔透性良好;从气孔缺陷检测结果来看,3H-4#、3H-5#、3H-8#和3H-9#工艺参数焊缝内部仅发现极个别气孔缺陷,且气孔尺寸均不大于0.6 mm,其余工艺参数焊缝内部均未发现气孔缺陷,根据ISO 10042:2018对B级焊缝的判定标准,各工艺参数焊缝内部气孔缺陷均满足要求。

表3 正交试验的试验结果Table 3 Experimental results of orthogonal test

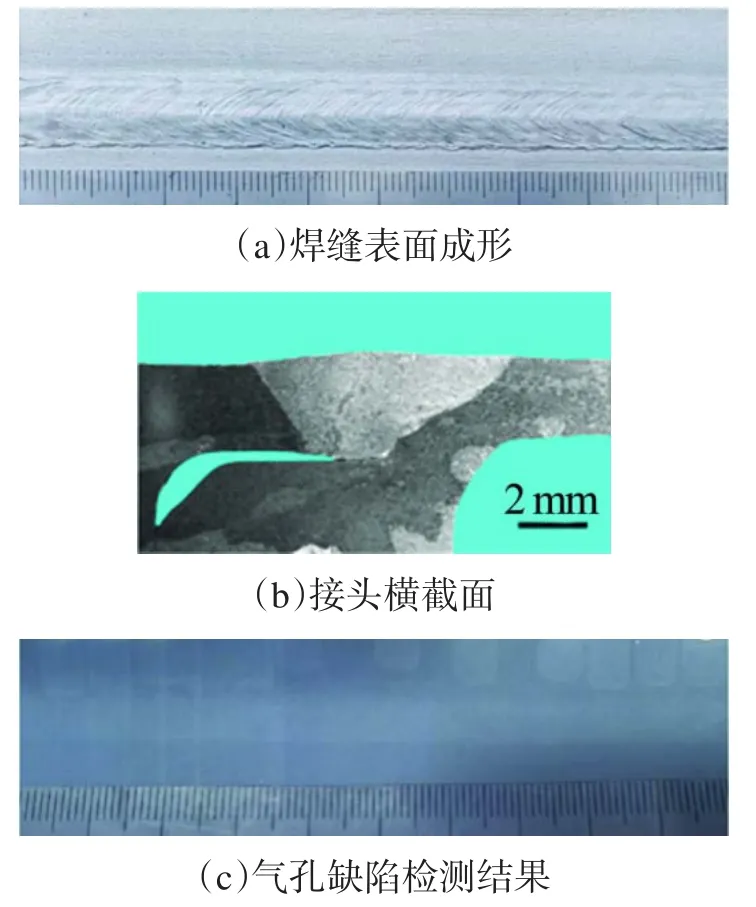

正交试验各参数接头的最大平均抗拉强度达到197.6 MPa,为母材的80.7%,以接头平均抗拉强度为工艺参数的评价指标,基于极差分析原理,获得的正交试验极差分析结果如表4所示。由表4可知:三种因素对接头平均抗拉强度影响的主次顺序依次为:离焦量>激光功率>电弧电流,三因素最优组合为:离焦量+2 mm、激光功率2.4 kW、电弧电流180 A。最优工艺参数的焊缝表面成形、接头横截面形貌和气孔缺陷检测结果如图3所示。试验结果表明,焊缝熔合良好、表面鱼鳞纹明显,没有明显缺陷,焊缝内部没有气孔缺陷。

图3 焊缝成形及气孔缺陷检测结果Fig.3 Weld formation and porosity defects test results

表4 正交试验的极差分析结果Table 4 Range analysis results of the orthogonal test

2.2 组织和力学性能分析

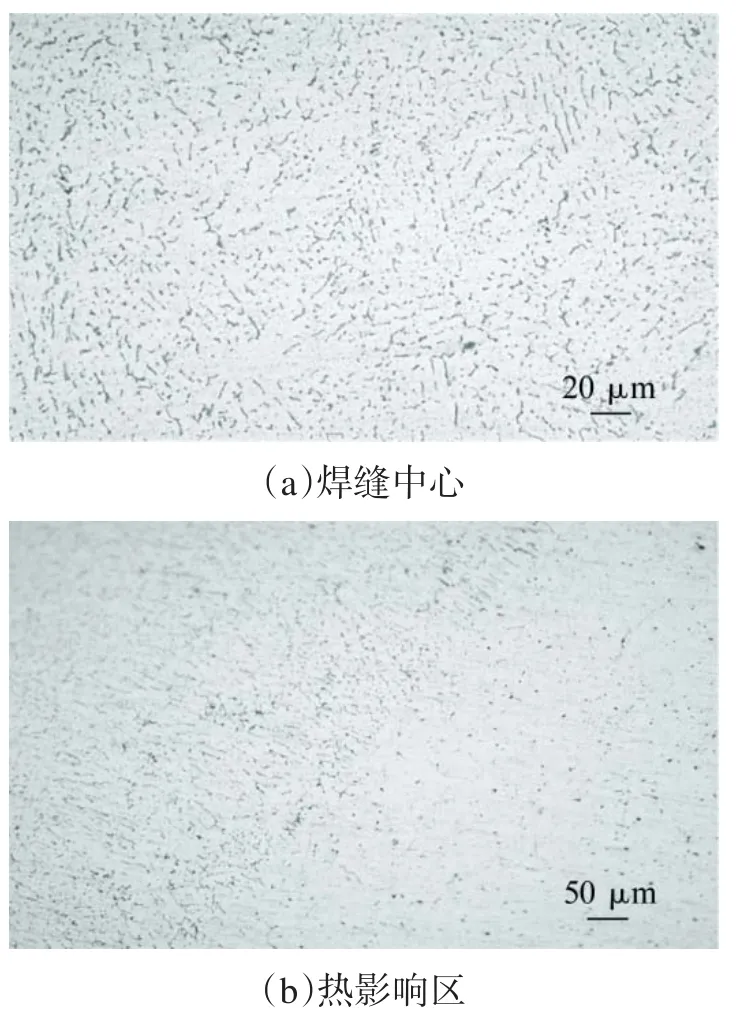

最佳工艺参数焊缝的微观组织形貌如图4所示。可以看出,焊缝中心区域是较为典型的树枝状晶铸态组织,如图4a所示;靠近焊缝边缘是很窄的熔合区,焊缝侧为垂直于温度梯度方向生长的粗大柱状晶,如图4b所示,母材侧热影响区晶粒有较轻微的粗大现象,热影响区与母材区显微组织存在稍许差别。

图4 最优工艺参数焊缝微观组织形貌Fig.4 Microstructure of weld with optimal welding parameters

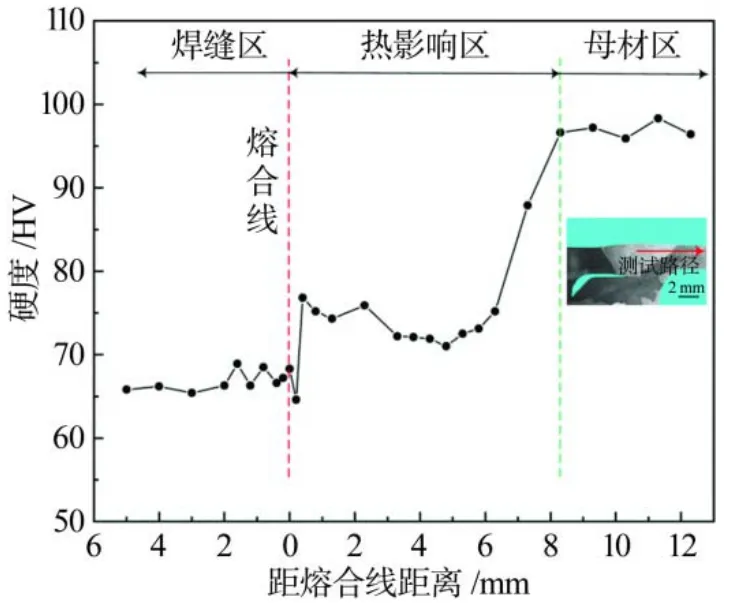

最佳工艺参数接头的硬度分布如图5所示。由于填充焊丝硬度低于母材,焊缝区硬度(约67 HV)远低于母材区(96 HV),硬度最低点位于熔合线附近的热影响区(65 HV),单侧热影响区宽度约8.3 mm,接头热影响区发生明显的软化现象,软化区硬度最低为72 HV,略高于焊缝中心硬度。随着与熔合线距离的增加,热影响区内硬度呈现先减小后增大的趋势,这主要是热影响区的过时效区温度较高促使部分强化相(Mg2Si)发生溶解,但因铝合金热导率高使快速冷却过程可获得过饱和的固溶体,固溶强化效果显著使得该区域硬度高于焊缝;远离熔合线热影响区的温度较低,致使强化相溶解不充分而减弱强化效果,导致该区域硬度下降[13]。

图5 最佳工艺参数接头的硬度分布Fig.5 Microhardness distribution of joint with optimal welding parameters

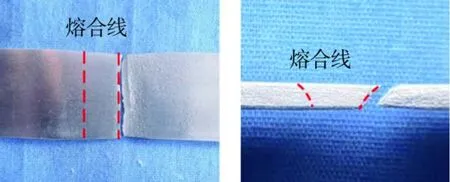

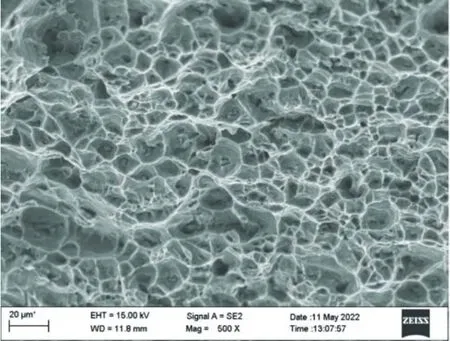

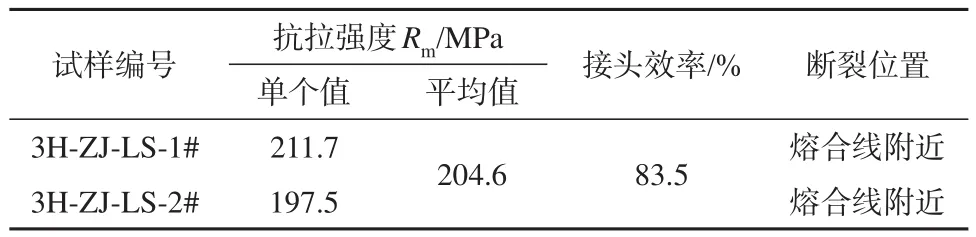

最佳工艺参数接头的拉伸试验结果如表5、图6所示。由表5可知,接头平均抗拉强度为204.6 MPa,达母材的83.5%,拉伸试样均断裂在熔合线附近,断裂路径在熔深方向沿熔合线扩展。拉伸试样断口的微观形貌特征如图7所示,可以看出,断口形貌主要由韧窝组成,且韧窝的大小和深度较均匀、变形不大,呈现典型的塑性断裂特征。

图6 断裂位置Fig.6 Fracture location

图7 最佳工艺参数拉伸试样断口微观形貌Fig.7 Fracture morphology of the tensile specimen with optimal welding parameters

表5 最佳工艺参数接头的拉伸试验结果Table5 Tensile test results of joints with the optimal welding parameters

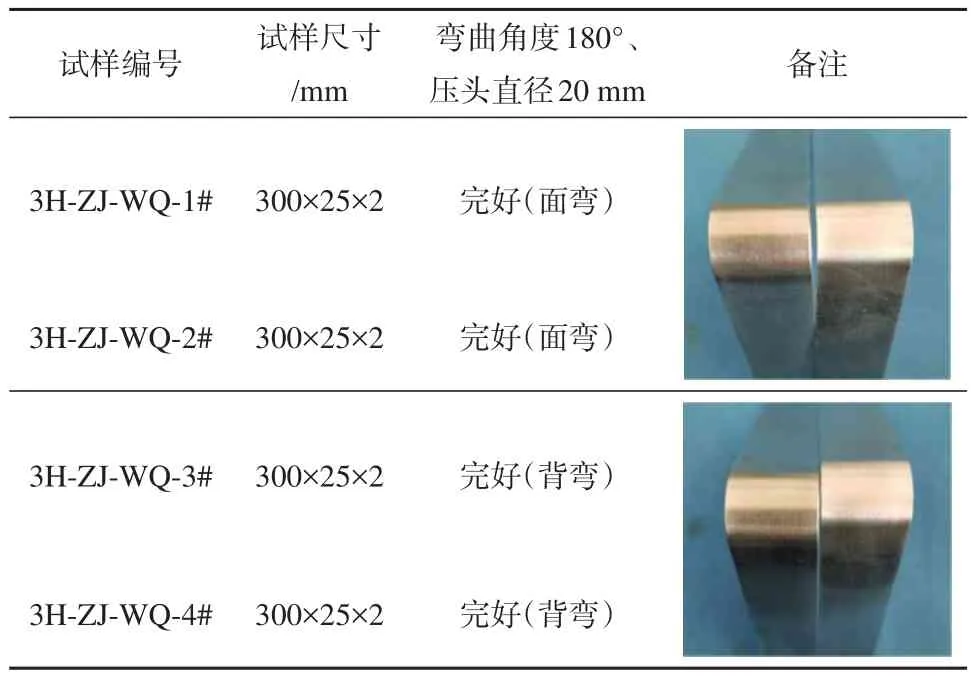

最佳工艺参数接头的弯曲试验结果如表6所示。结果表明,弯曲试样经180°面弯和背弯试验,拉伸面形貌均良好,表面较光滑,未发现明显的表面裂纹,这表明最佳工艺参数接头的弯曲性能良好。

表6 最佳工艺参数接头的弯曲试验结果Table 6 Bending test results of joints with optimal welding parameters

2.3 工艺适应性分析

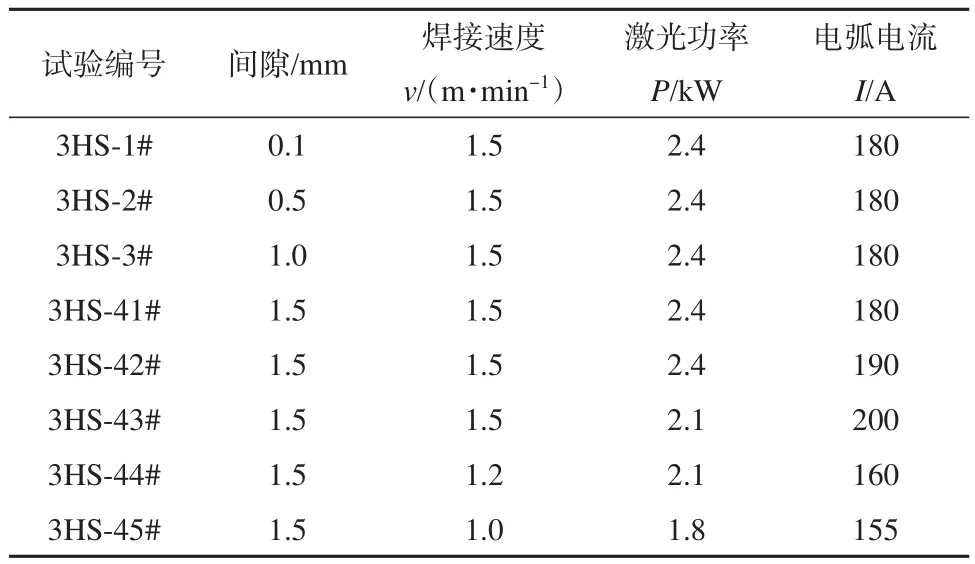

鉴于型材公差小,组对错边最大为0.4 mm,因此工程适应性研究主要针对组对间隙,验证最佳工艺参数对组对间隙的适应性,试验采用的组对错边均为0.4 mm。不同组对间隙采用的复合焊接工艺参数如表7所示。

表7 不同组对间隙情况下的工艺参数Table 7 Welding parameters with different assembled gaps

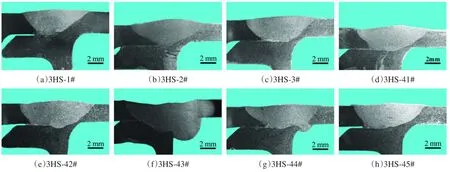

不同组对间隙情况下的接头横截面形貌如图8所示。可以发现,组对间隙为0.1 mm、0.5 mm、1.0 mm时,最佳工艺参数具有良好的适应性,焊缝横截面成形均良好,未出现咬边、气孔等缺陷,如图8a~图8c所示;组对间隙增至1.5 mm时,最佳工艺参数焊缝出现了咬边缺陷,如图8d所示。其他参数不变,电弧电流增至190 A,咬边缺陷改善,但焊缝仍轻微下凹,如图8e所示;其他参数不变,电弧电流增至200 A时,型材锁底完全熔透,如图8f所示;焊接速度降至1.2 m/min,激光功率降至2.1 kW,电弧电流降至160 A时,咬边问题解决但型材完全熔透,如图8g所示;焊接速度降至1.0 m/min、激光功率降至1.8 kW、电弧电流降至155 A时,咬边缺陷消失,成形质量改善,如图8h所示。

图8 不同组对间隙情况下的接头横截面形貌Fig.8 Cross-sections of the joints with different assembled gaps

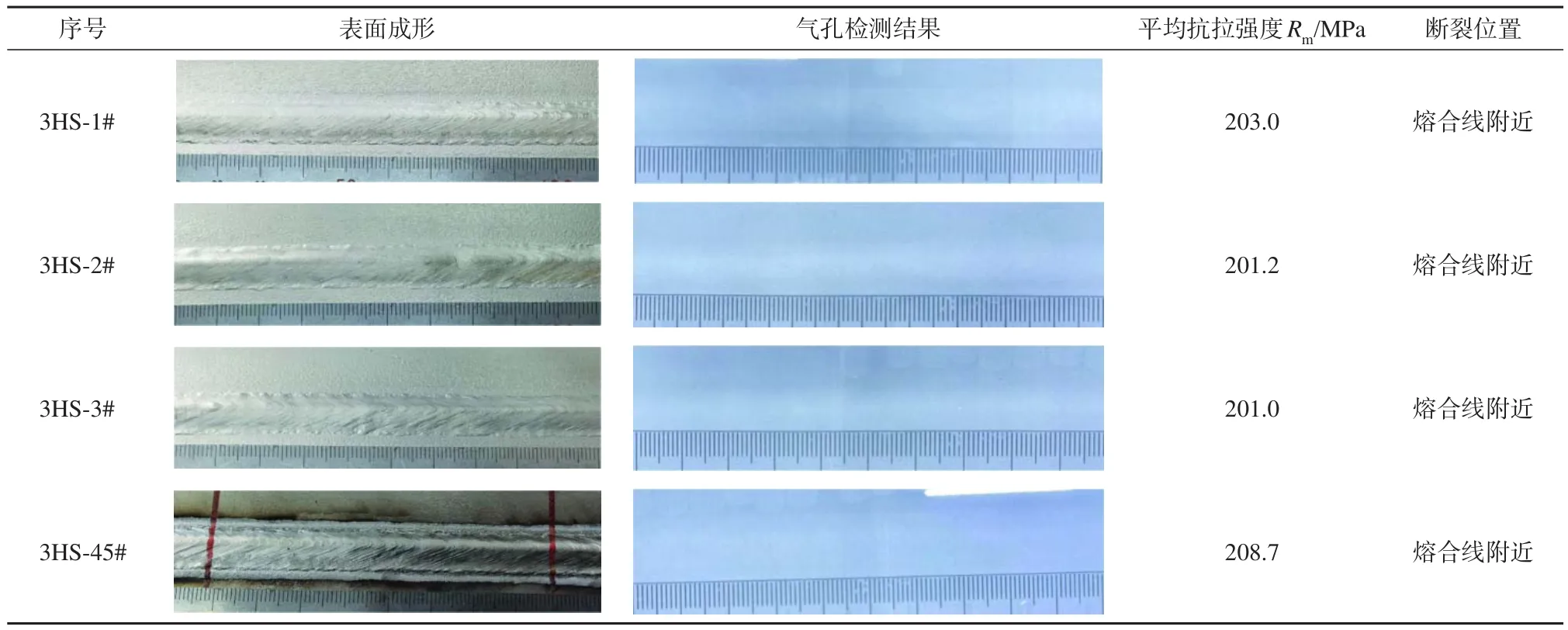

不同组对间隙且成形满足质量要求的焊缝表面成形、气孔缺陷检测结果和接头抗拉强度如表8所示。试验结果表明:不同组对间隙的焊缝表面鱼鳞纹均较为明显,焊缝表面没有表面缺陷,表面成形质量良好,焊缝内部均未发现气孔缺陷。组对间隙为0.1 mm、0.5 mm、1.0 mm时,接头的平均抗拉强度分别为203.0 MPa、201.2 MPa、201.0 MPa,分别达到母材的82.9%、82.1%、82.0%;组对间隙为1.5 mm时,接头平均抗拉强度为208.7 MPa,达母材的85.2%。不同组对间隙接头的平均抗拉强度基本一致,拉伸试样同样均断裂在熔合线附近并沿着熔合线扩展。

表8 不同组对间隙焊缝成形、气孔缺陷及接头抗拉强度Table 8 Weld formations,porosity defects and tensile strengths with different assembled gaps

3 实施案例及应用前景

激光-电弧复合焊接技术虽然在轨道交通领域的应用起步较晚,但因其焊接变形小、接头强度高、焊缝成形好的工程特点,已经成为轨道交通装备领域极具前景的焊接方法。通过一系列的技术创新及技术体系建设,目前激光-电弧复合焊接技术已在时速600 km高速磁浮铝合金车体上实现了工程化应用,制造精度提升3倍、连接强度提升15%,取得了良好的工程效果;同时,节能减排效果良好:能源消耗减少40%,打磨粉尘减少50%,涂装腻子减少60%,焊接耗材减少70%,调修废排减少100%。

为进一步拓展并加快该技术在轨道交通领域的工程化应用,本文以高速列车原有弧焊接头结构为研究对象,通过灵活调控激光/电弧热源同样实现了良好焊接,验证了该技术良好的适用性。目前,激光-电弧复合焊接技术已完成在动车组铝合金车体长大薄壁部件、碳钢转向架构架侧梁、高强钢端部底架等关键承载部件上的拓展应用。

4 结论

(1)激光-MIG复合焊在高速列车铝合金车体典型接头中具有较好的适用性,最佳工艺参数如下:焊接速度1.5 m/min、激光功率2.4 kW、电弧电流180 A、热源间距3 mm、离焦量+2 mm,焊缝成形良好、无气孔缺陷。

(2)最佳工艺参数焊缝中心为树枝状铸态组织,靠近熔合线附近焊缝为柱状晶,热影响区晶粒有轻微粗大现象。焊缝区硬度低于母材区,硬度最低点位于熔合线附近的热影响区,热影响区宽度约8.3 mm。

(3)最佳工艺参数接头的平均抗拉强度为204.6 MPa,达到母材的83.5%,试样断裂在熔合线附近,断裂路径沿着熔合线扩展,断口形貌呈现典型的塑性断裂特征;接头弯曲试样经180°面弯和背弯试验,拉伸面形貌光滑,没有明显的表面裂纹,弯曲性能良好。

(4)组对间隙小于1.0 mm时,最佳工艺参数具有良好的适用性,焊缝成形及接头抗拉强度均良好;组对间隙增至约1.5 mm时,优化工艺参数焊缝成形及接头抗拉强度依然良好。

(5)激光-MIG复合焊技术的研发与应用为高速列车制造水平的提升和产品升级换代提供了有力的技术保障;同时助力轨道车辆绿色制造新模式的构建,大大减少了辅助作业造成的能源消耗和资源浪费,实现了降本增效、节能减排,生产效率大幅提升,有力支撑了绿色循环和双碳目标的达成。