万瓦级激光-电弧复合穿透焊接成形缺陷研究

2022-10-25徐富家杨义成刘孔丰

蒋 宝,徐富家,杨义成,聂 鑫,宋 扬,刘孔丰

哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

伴随着万瓦级激光及激光-电弧复合焊接技术的发展,在船舶、核电、石油管道等领域对中厚板的焊接要求也越来越高,采用相关技术进行中厚板的单面焊接双面成形已经得到越来越多的重视[1-4]。但由于相关焊接技术尚不成熟,目前国内中厚板焊接仍以弧焊为主[5-6],虽然也有窄间隙激光焊的应用研究[7-8],但均难以满足更高效率的焊接需求。

基于万瓦级激光深熔焊接技术优势,在中厚板焊接时可以很大程度减少焊接道数,并减少不必要的坡口加工,从而大幅提高焊接效率。然而,万瓦级激光焊接时,超高功率密度会导致焊接过程非常不稳定,易出现飞溅、表面凹陷及焊瘤等缺陷,在一定程度上阻碍了相关技术的发展。对此,国内外研究机构进行了大量研究,其中国外有大阪大学、德国亚琛工业大学、弗劳恩霍夫研究所等,国内有哈尔滨焊接研究院有限公司[9-10]、哈尔滨工业大学[11]、湖南大学[12-13]、中科院等离子体物理研究所[14]等,研究内容包括万瓦级激光焊接焊缝成形特征、羽辉变化规律等。目前,国内对万瓦级激光焊接技术的研究大部分局限于激光自熔焊接以及平板堆焊研究[15-16],而对万瓦级激光-电弧复合焊接技术及其在中厚板穿透焊接过程中的特性缺少较为深入的研究。

文中基于上述背景,利用30 kW光纤激光发生器,采用激光-电弧复合焊接方法,研究了20 mm厚低碳钢单面焊接双面成形特征,同时利用高速摄像观察背面熔池流动过程,并初步分析了相关缺陷产生的过程及原因。

1 试验设备、材料与方法

试验所用激光器为IPG公司YLS-30000光纤激光器,其最大输出功率为30 kW,波长1 070 nm;弧焊电源为福尼斯CMT焊机,最大输出电流400A,采用脉冲模式;焊接图像采集装置为iSpeed黑白高速摄像机,最高拍摄速率为50万帧/s。试验用母材为20 mm厚Q235低碳钢,焊丝为ER50-6,直径1.2 mm,采用对接平焊形式。

试验主要研究焊接参数对熔透焊缝成形的影响规律。为更好地分析焊缝背面成形特征,试验时将试板架设在工装上并悬空试板背面,并将高速摄像机镜头平行于试板及焊接方向,拍摄焊接过程中背面熔池流动情况。焊接装置示意如图1所示,具体焊接参数见表1。

图1 焊接装置示意Fig.1 Schematic diagram of welding device

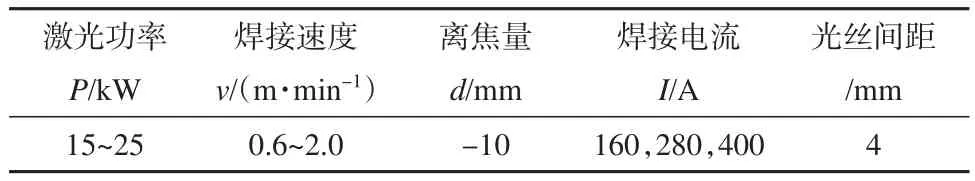

表1 焊接试验工艺参数Table 1 Welding parameter setting

2 试验结果与分析

2.1 工艺参数对焊缝成形的影响规律

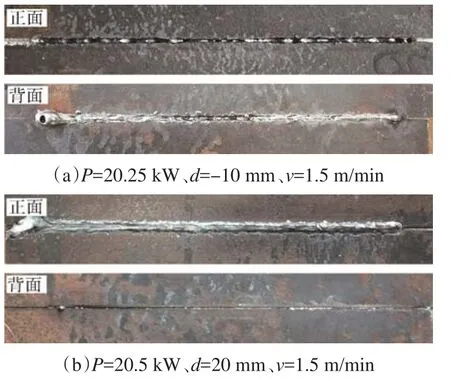

2.1.1 单激光条件下的焊缝成形特征

与万瓦级激光平板堆焊不同,万瓦级激光熔透焊的物理过程更加复杂,焊缝成形更难以保证。因此,在进行激光-电弧复合焊接试验前,首先采用单激光,在焊接速度为1.5 m/min,离焦量为-10 mm、+20 mm进行试验,确定后续复合焊接时的一个主要变量。焊缝成形如图2所示。成形结果表明,在相同的焊接速度下,采用负离焦量时较小的激光功率就可实现20 mm厚试板的穿透焊接,因此后续复合焊接试验选在-10 mm离焦条件下进行。

图2 单激光条件下的焊缝表面成形Fig.2 Weld surface forming under single laser condition

此外,以下试验如无特殊说明,焊接试板均为I型对接形式,激光-电弧复合焊接均为电弧在前。

2.1.2 激光-电弧复合焊接焊缝成形规律

由上述结果可知,在单激光焊接穿透的同时还伴随着焊缝凹陷等缺陷,同时焊缝较窄,对工件加工和装夹容忍度较差,而加上电弧可在一定程度改善这种情况。

首先在焊接速度为0.6 m/min条件下,保持焊接电流160 A和离焦量-10 mm不变,通过改变激光功率分析焊缝熔透情况,如图3所示。结果可知,激光功率小于17.275 kW时,焊缝并没有实现完全熔透,而小幅增加激光功率到17.375 kW时,可实现焊缝熔透,但从正面成形看,焊缝有明显塌陷,继续增加激光功率仍是同样结果。

将焊接速度提高到1.5 m/min,同时相应地将焊接电流提高到280 A,离焦量-10 mm不变,试验结果如图4所示。由图可知,激光功率增加到20.5 kW后实现了焊缝熔透,且从正面成形可以看出,同样凹陷的“深坑”明显变浅,焊缝宽度也明显变窄。虽然背面焊缝仍有较多的焊瘤产生,但与焊接速度为0.6 m/min时相比,焊瘤尺寸已明显减小。

以上试验采用不开坡口、电弧在前的焊接形式。为了检验焊接形式对焊缝表面成形的影响,在图4c焊接参数的基础上,改为激光在前,对不同焊接形式下的焊缝成形作一个简单对比,焊缝成形如图5所示。由图可知,采用激光在前时的焊缝表面成形稳定性相对较差,因此后续试验仍然采用电弧在前的焊接形式。

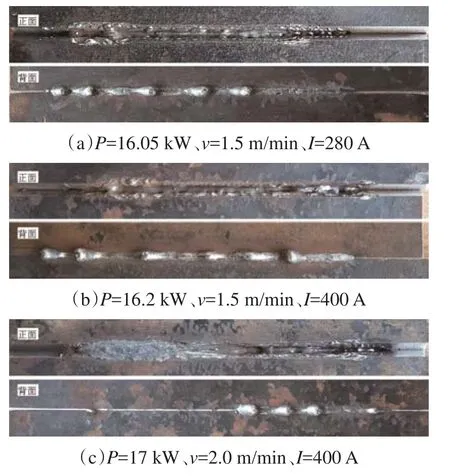

为了进一步研究工艺参数对焊缝表面成形的影响,将坡口加工成Y型,钝边14 mm,坡口角度60°。焊缝成形如图6所示。由图可知,无论是提高焊接速度,还是增加焊接电流,都未能明显改善焊缝表面成形,焊缝正面较大的“深坑”及焊缝背面的焊瘤依旧明显。

图6 激光-电弧复合焊缝表面成形(Y型坡口)Fig.6 Surface forming of laser-arc composite weld(Y groove)

基于以上结果,在较大的板厚条件下,采用万瓦激光-电弧复合焊进行熔透焊接时,想要获得良好的焊缝表面成形仍有难度,以下将基于高速摄像下背面熔池的流动情况进行较为深入的分析。

2.2 基于高速摄像下的熔池流动分析

从上述焊缝表面成形结果来看,主要有两种成形缺陷,一是焊缝背面产生的焊瘤,二是焊缝正面凹陷形成的“深坑”。对于以上两种成形缺陷,可以从背面焊接熔池的实时变化进行阐述分析。

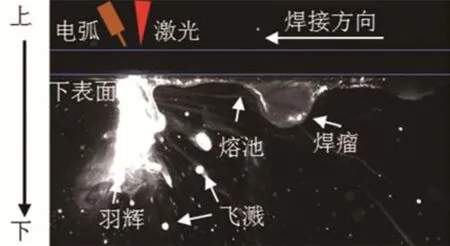

首先,选取图4d焊缝作为分析对象,观察其背面焊瘤产生过程。从高速摄像的角度看,较为典型的背面熔池焊瘤形貌见图7。图中所示为激光穿透试板下表面过程中,在焊缝背面产生的羽辉、熔池、焊瘤及飞溅等在某一时刻的形貌。

图7 基于高速摄像下的典型背面熔池焊瘤等形貌Fig.7 Morphology of typical backside molten pool weld tumor based on high speed camera

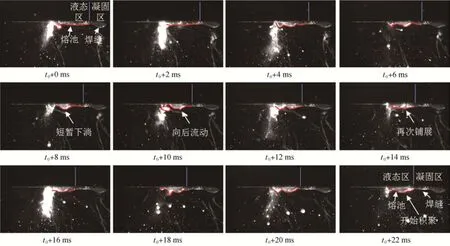

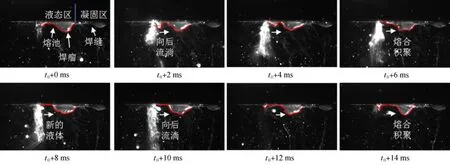

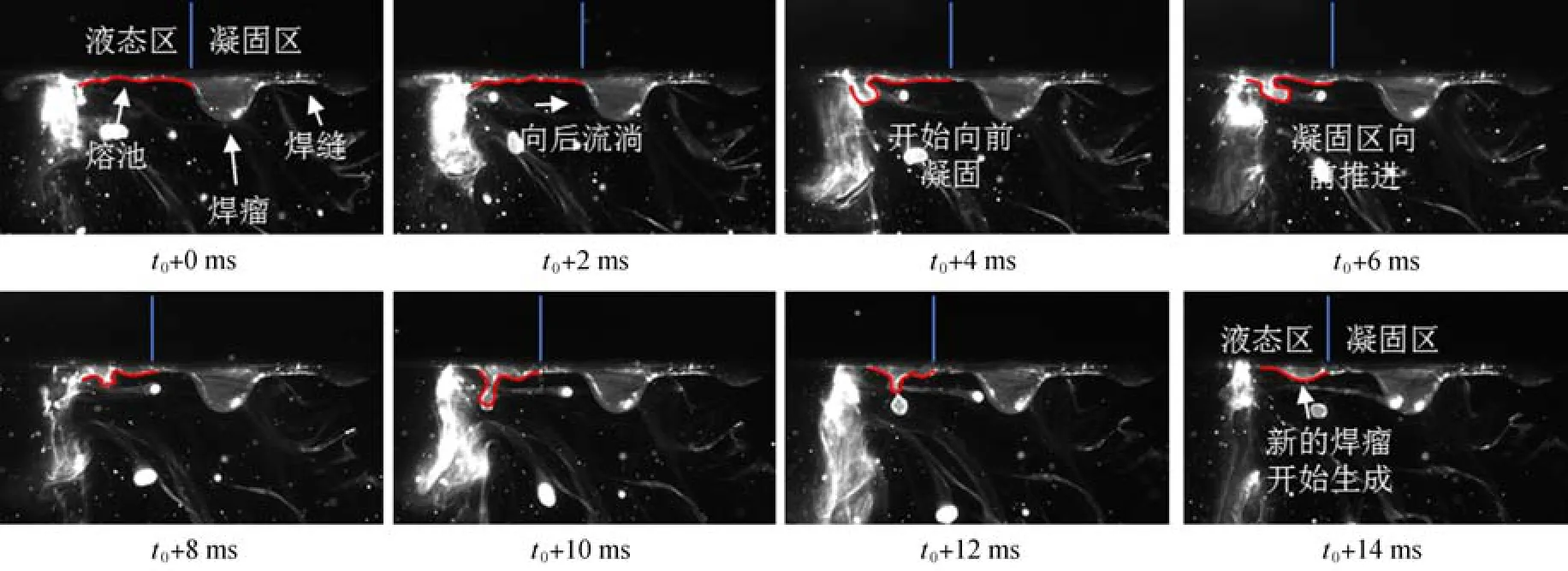

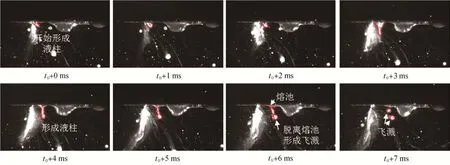

对于背面焊瘤的产生,大致可以分为三个阶段:起始阶段、积聚阶段及最终成形阶段,具体过程见图8~图10。

图8 背面焊瘤形成过程1—起始阶段Fig.8 Formation process of backside welding tumor 1-initial stage

图9 背面焊瘤形成过程2—熔融金属积聚阶段Fig.9 Formation process of backside welding nodules 2-metal accumulation stage of molten pool

图10 背面焊瘤形成过程3—焊瘤最终成形阶段Fig.10 Formation process of backside welding tumor 3-final forming stage of welding tumor

图8为焊瘤成形起始阶段。在激光穿透过程中,背面的熔融金属液体在金属蒸气的反冲作用力下会不断向后方流淌,如果此时新产生的熔融金属液体距离凝固区较远,金属液体向后流动时即使出现下淌也会及时向后流动并铺展开来;但随着凝固区的不断向前推进,金属液体向后流动时受到阻碍,而新产生的大量熔融金属还在不断向后方涌来,随后熔融金属便开始积聚形成焊瘤。

图9为背面熔融金属液体积聚阶段。随着焊接的进行,不断有熔融金属液体向后流淌,并在起始处积聚,导致焊瘤越来越大,而表面张力作用不足以克服重力将金属液体拉回熔池,反过来重力作用也没有使金属液体脱离熔池;此过程中,积聚位置的金属一直保持液体状态,新产生的金属液体也会继续向后流动而不会在前方产生新的焊瘤。

图10为焊瘤的最终成形阶段。焊接过程继续向前推进,随着热源的远离,流向积聚位置的液态金属液体越来越少,当焊瘤前沿的金属液体也开始凝固时,没有了新的金属液体补充,焊瘤开始凝固成形;而在凝固区向前推进的同时,又有新的焊瘤开始产生,此时一个焊瘤产生的过程便最终完成了。

对于焊缝正面“深坑”的形成,一方面,上述焊瘤的产生导致填充金属过多地聚集在焊缝背面,致使正面填充不够;另一方面,背面大量飞溅的产生也是导致正面金属缺失的重要原因。

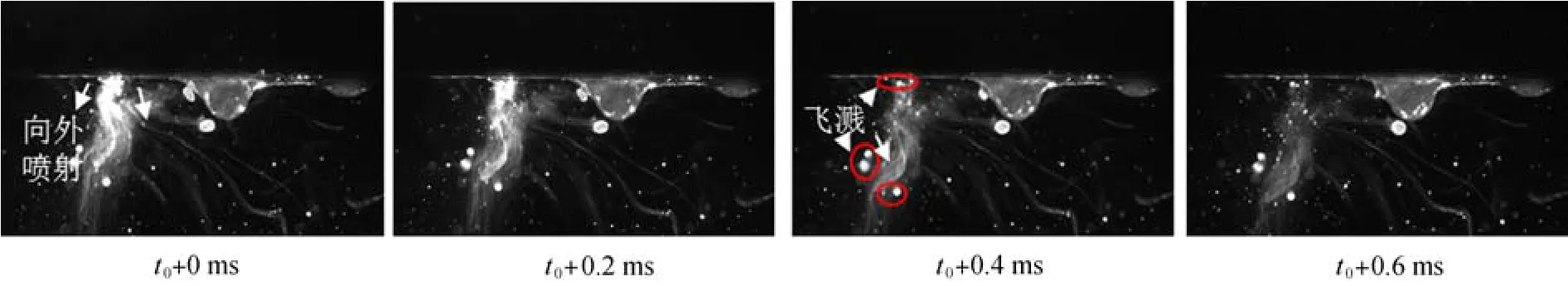

背面飞溅的产生过程大致可以分为两种形式,如图11、图12所示。图11中,在金属蒸气的反冲作用下,有时会形成细长的金属液柱,这种细长金属液柱很容易在重力和金属蒸气反冲力的共同作用下,脱离熔池形成飞溅。图12是金属液体直接从下方匙孔中喷射而出形成小颗粒飞溅,这种飞溅产生和飞行的速度很快,而且数量众多。

图11 背面飞溅形成过程1—液柱脱离熔池形成Fig.11 Backside splash formation process 1-Liquid column out of the molten pool formation

图12 背面飞溅形成过程2—直接喷射而出Fig.12 Back splash formation process 2-direct ejection

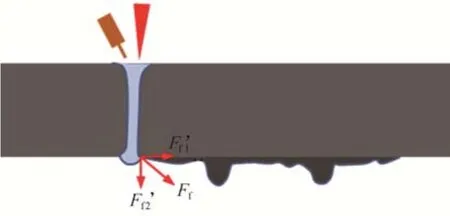

对于以上焊瘤和飞溅的大量产生,背面羽辉的波动变化可以在一定程度上反映其特征。首先,对于背面刚熔透的金属液体,其受到多种力的影响,现只考虑金属蒸气反冲力的作用,暂时忽略重力和表面张力等其他力的影响,如图13所示。

图13 金属蒸气反冲作用对背透金属液体的影响Fig.13 Effect of metal vapor recoil on backpass metal liquid

从分解力上看,熔融金属液体受到向后的推力Ff1’及向下的冲击力Ff2’,其中Ff1’使熔融金属液体向后流动。假使焊接过程中激光能保持稳定穿透,Ff1’就会持续稳定存在,熔融金属液体也就会稳定均匀向后流动,其向一点积聚成焊瘤的概率也就会有所降低;同时向下的冲击力Ff2’也会保持稳定,产生飞溅的概率也会减小。

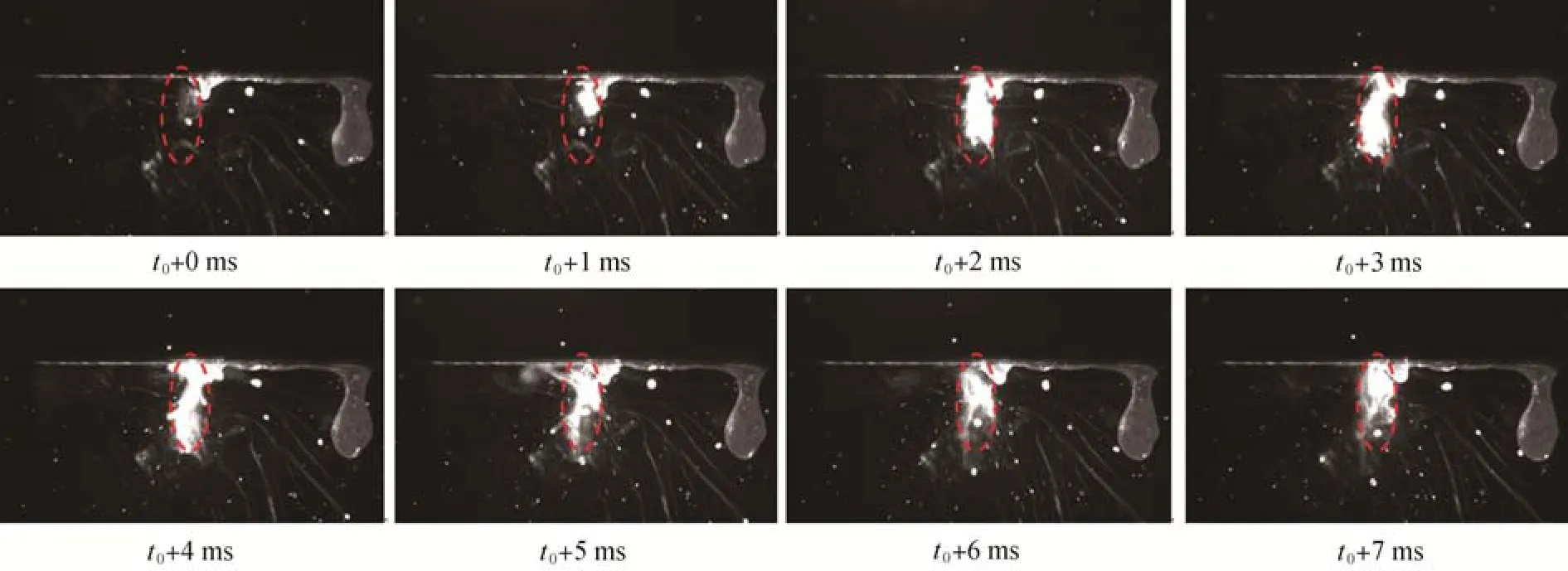

但实际情况却截然相反,激光熔透过程中,羽辉变化非常不稳定,如图14所示。其波动变化一定程度上可以反映出激光并没有实现稳定穿透,结果就会导致熔融金属液体受到的金属蒸气反冲作用力不稳定,在某一时刻(t0+0 ms)受到的冲击力很小,但下一时刻又会突然受到一股强大的冲击力将其强力向后推动,最后致使穿透位置的金属液体全部向后流动积聚,或是直接被冲击出熔池形成飞溅。

图14 某时段背面羽辉变化图像Fig.14 Image of backside feather change in a certain period

2.3 应用前景

对于中厚板的焊接,在大多数焊接场合只能进行单面焊接双面成形,而常规弧焊等方法常需要进行多层多道焊,焊接速度较慢,且需要提前加工较大的坡口,导致整体焊接效率较低。未来采用万瓦级激光-电弧复合焊接,可以在不开坡口的情况下,至少实现20 mm厚试板的一次穿透焊接,且能够达到较高的焊接速度,对于舰船、油气管道以及核电等大量使用中厚板的重工业领域具有重要的应用价值。

鉴于中厚板万瓦级激光-电弧复合焊接技术的重要性,国内外对万瓦激光及激光-电弧复合焊接方法进行了持续深入的研究。相关研究表明,采用万瓦级激光及激光-电弧复合焊接技术进行中厚板的单面焊接双面成形,已经成为国内外焊接领域的重要发展方向之一,未来随着相关技术的不断突破,在船舶、核电、石油管道等领域的应用也会越来越多,对焊接技术的发展也会有明显的推动作用。

3 结论

(1)采用万瓦级激光-电弧复合焊接方法进行20 mm厚低碳钢单面焊接双面成形时,焊缝容易出现表面凹陷、背面焊瘤等缺陷,且单纯通过调整激光功率、焊接电流、焊接速度等参数,难以获得良好的焊缝表面成形。

(2)利用高速摄像观察焊接过程中背面熔池金属液体的实时变化,分析了背面飞溅和焊瘤的产生过程。表面焊瘤产生过程主要有三个阶段——起始阶段、积聚阶段和最终成形阶段,而飞溅也可分为由金属液柱脱离熔池形成以及直接从匙孔喷射形成。

(3)焊接过程中,羽辉的波动变化一定程度反映了不稳定的激光穿透是导致背透金属液体不断积聚形成焊瘤以及产生飞溅的重要原因之一,而大量飞溅及焊瘤的产生也是导致正面焊缝凹陷的重要原因。